Изобретение относится к сварочной отрасли, а именно к способам улавливания твердой составляющей сварочного аэрозоля (ТССА), образующейся при дуговой сварке. Способ может быть использован для улавливания и отбора проб ТССА при проведении различных сварочных процессов, например сварки под флюсом, сварки порошковой проволокой, сварки в углекислом газе, а также при кислородной и плазменной резке металлов.

Известен метод исследования аэрозольных частиц с помощью просвечивающей электронной микроскопии с целью получения проб естественного и искусственного ТССА, осажденного на миллипоровый фильтр (RU 1529071, опубл. 15.12.1989 г.). Предварительно фильтр пропитывают (10-15%)-ным раствором нитроцеллюлозы в амилацетате или ацетоне, что приводит к его растворению, в результате чего поверхность фильтра после высыхания раствора становится плотной и гладкой, что позволяет исключить путем напыления угля на его поверхность угольную реплику с экстракцией частиц, которую возможно далее исследовать методами электронной микроскопии и микроанализа.

Недостатком известного способа является то, что отбор проб производится при самолетном зондировании и не предназначен для улавливания мельчайших частиц ТССА.

Также известны способы отбора проб при улавливании ТССА (авт. св.№559074, опубл. 25.05.1977 г., RU 2185575, опубл. 20.07.2002 г.), общими недостатками которых являются то, что они исключительно стационарны, трудоемки и требуют специального оборудования.

Наиболее близким к заявляемому является способ отбора твердых частиц аэрозоля для последующего определения массовой концентрации металлов и металлоидов в воздухе рабочей зоны, с использованием атомно-эмиссионной спектрометрии с индуктивно связанной плазмой (ISO 15202-1: 2012 Workplace air - Determination of metals and metalloids in airborne particulate matter by inductively coupled plasma atomic emission spectrometry - Part 1: Sampling (Стандарт ISO 15202-1: 2012. Воздух рабочий - Определение твердых частиц металлов и металлоидов в воздухе рабочей зоны при помощи атомно-эмиссионной спектрометрии с индуктивно-связанной плазмой. - Часть 1: Отбор проб), опубликован 01.06.2012 г.

(http://www.iso.org/iso/catalogue_detail.htm?csnumber=51315)

По указанному способу отбор проб производят на рабочем месте сварщика. Зона отбора проб - пространство вокруг лица сварщика, время отбора проб: 8 часов - для долгосрочных измерений и 15 минут - для краткосрочных измерений.

Улавливание частиц осуществляют на специальном пробоотборном устройстве путем прокачки измеренного объема воздуха через фильтр, установленный в пробоотборном устройстве. Способ предназначен для определения массовой концентрации ТССА.

Недостатком известного способа является то, что он исключительно стационарный, трудоемкий, т.к. для осуществления отбора проб требует специального оборудования на рабочем месте сварщика и предназначен лишь для определения массовой концентрации ТССА.

Технический результат заключается в создании способа отбора пробы для последующего анализа ТССА, позволяющего осуществлять отбор проб в полевых условиях без использования дорогостоящего оборудования при низкой трудоемкости.

Сущность изобретения заключается в том, что при осуществлении способа отбора пробы для последующего анализа ТССА, включающего улавливание ТССА в зоне дыхания сварщика с помощью пробоотборного устройства, согласно п. 1 формулы отбор пробы осуществляют после зажигания сварочной дуги и создания направленного воздушного потока в зону дыхания сварщика, пробоотборным устройством для улавливания ТССА служит углеродсодержащая поверхность двухстороннего углеродный скотча, который липкой стороной приклеивают к маске сварщика, а по окончании процесса сварки скотч отклеивают от маски и помещают в контейнер для осуществления последующего анализа.

Кроме того, с целью получения более полной информации о характеристиках ТССА последующий анализ пробы включает определение морфологического, химического и фракционного составов ТССА с использованием растровой электронной сканирующей микроскопии, фотонной корреляционной спектрометрии и рентгеноспектрального микрозондового анализатора (п. 2 формулы).

В процессе сварки используют не менее 5 электродов (п. 3 формулы).

Выбор такого количества электродов основан на том, что при визуальном осмотре углеродсодержащей поверхности скотча при меньшем количестве электродов не было обнаружено существенного прилипания частиц сварочной аэрозоли.

В способе использован двухсторонний углеродный скотч производства ООО «ТЕСКАН» (Чехия), представленный на сайте http://tescan.ru/products/bycategory/3/74/skotch-klej-kraska

Одна сторона скотча представляет собой слой высокодисперсного углерода (0,5-1,0 µm), нанесенный на клейкую основу. Спектрометрический анализ показал наличие 91,81-94,02% углерода, остальное - кислород, натрий и сера.

Нижняя сторона скотча, а также клейкая основа углеродсодержащего слоя представляют собой липкую поверхность, которая обычно используется в разных скотчах, например марки 3М (http://forum.xumuk.ru/index.php?showtopic=73868).

Твердые частицы сварочного аэрозоля осаждаются на углеродсодержащую поверхность скотча и за счет клейкой основы удерживаются на нем.

Создание направленного потока, например с помощью местной принудительной вентиляции, обеспечивает более равномерное осаждение твердых частиц на углеродсодержащую поверхность скотча, повышая достоверность дальнейшего анализа осажденных частиц.

Возможность приклеивания скотча, отклеивание его после окончания процесса сварки и хранение его в контейнере дает возможность осуществлять последующий анализ пробы в специальных лабораторных условиях, а не непосредственно у рабочего места сварщика, что упрощает и удешевляет известные способы отбора проб.

Изобретение проиллюстрировано следующими фигурами.

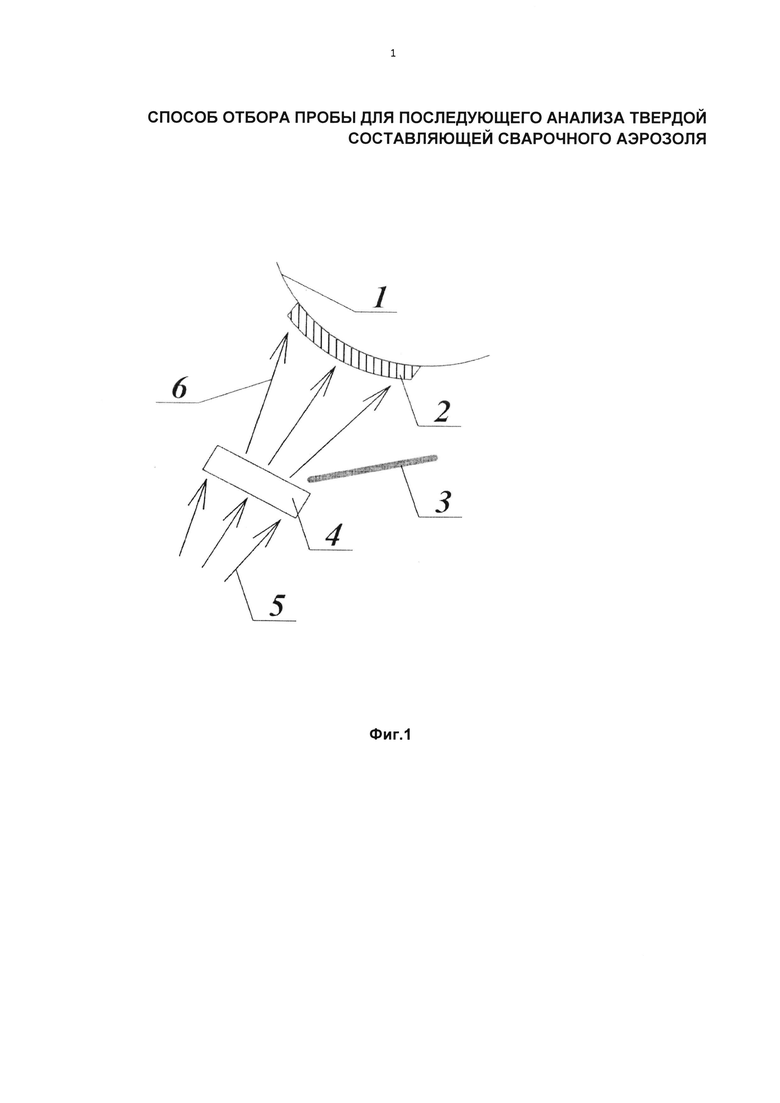

На фиг. 1 показана схема осуществления отбора пробы ТССА согласно заявляемому способу, где:

1 - маска сварщика;

2 - углеродный скотч;

3 - электрод;

4 - металлическая пластина;

5 - поток воздуха;

6 - поток, содержащий ТССА.

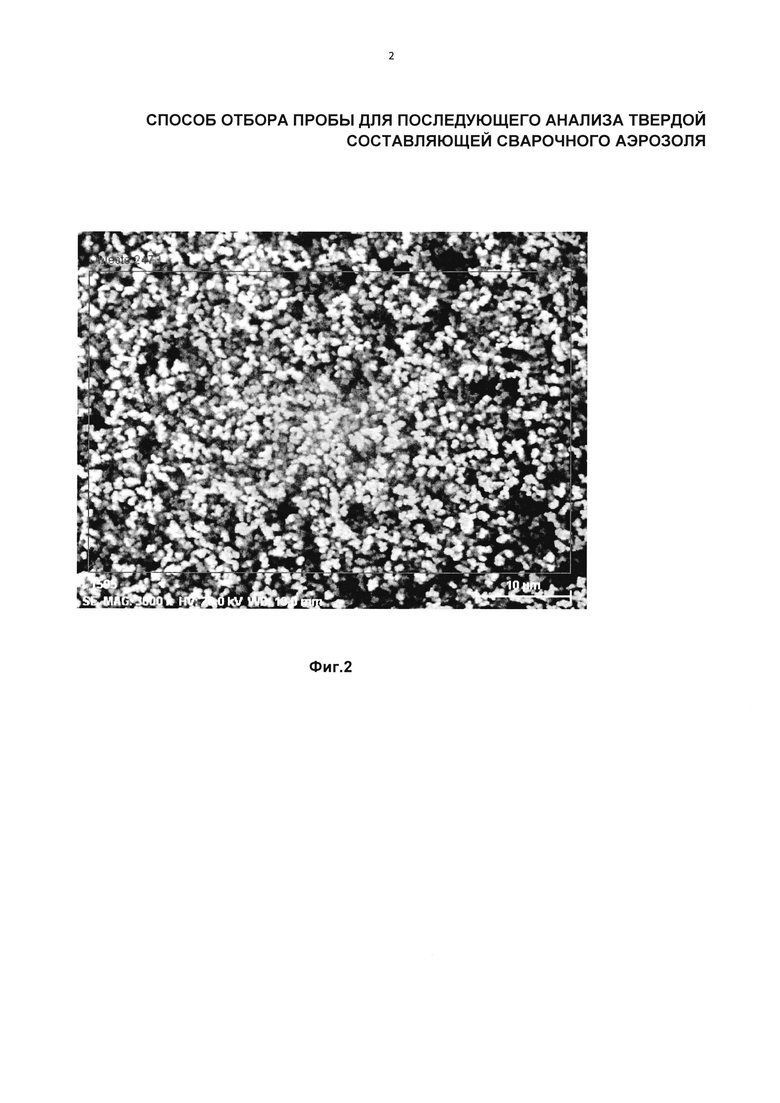

На фиг. 2 показана микрофотография углеродсодержащей поверхности скотча. Спектрометрический анализ показал наличие 91,81-94,02% углерода, остальное - кислород, натрий и сера, дисперсность углеродных частиц составляет 0,5-1,0 µm.

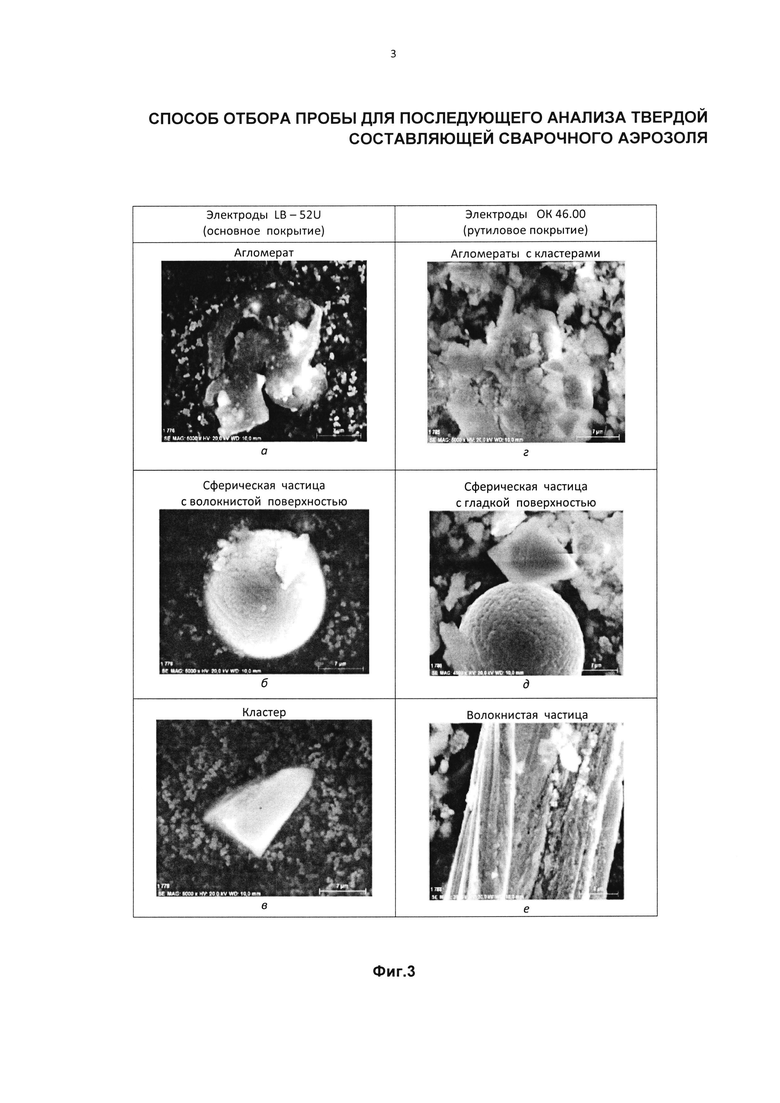

На фиг. 3 - результаты морфологического исследования частиц ТССА с использованием 2-х видов электродов (1-й столбик - электроды LB-52U, 2-й столбик - электроды ОК 46.00).

Осуществление заявляемого способа представлено на конкретном примере.

Пример

Объектом исследования являлись частицы твердой составляющей сварочного аэрозоля, которые образуются в процессе ручной дуговой сварки на пластине из стали 20 толщиной 10 мм.

Использовали электроды двух видов:

- Kobe Steel LB-52U с основным покрытием;

- ESAB ОК 46.00 с рутиловым покрытием.

Диаметр электродов d=3 мм, сварочный ток 90 А, сварочный выпрямитель ВД-306. Количество электродов - 5 штук. Расстояние от сварочной дуги до маски сварщика - 300 мм.

На маске сварщика углеродсодержащей стороной сверху была приклеена таблетка диаметром 6 мм двухстороннего углеродного скотча производства фирмы ООО «ТЕСКАН», Чехия.

При проведении сварочных работ осуществляли принудительную вентиляцию с помощью вентилятора, создавая направленный поток воздуха и аэрозоли.

Время проведения каждой из сварочной работ составило в среднем 10 минут.

После завершения процесса сварки таблетку скотча снимали с маски сварщика и помещали в специальный контейнер.

При взаимодействии с кислородом частицы, осажденные на углеродный скотч, могут окислятся, поэтому после отбора частиц необходимо было в течении 2-х суток производить исследования проб.

Исследования показали следующие результаты.

Морфология частиц представлена на фото на фиг. 3. По морфологии частицы условно были разделены на 3 группы: сферы, агломераты и кластеры.

На фиг. 3 видно, что после сварки электродами Kobe Steel LB-52U с основным покрытием ТССА состоят из агломератов, сферических частиц и кластеров. При использовании электродов ESAB ОК 46.00 с рутиловым покрытием - из сферических частиц с гладкой поверхностью.

Размеры частиц определяли при помощи растровой (сканирующей) электронной микроскопии (РЭМ) на сканирующем электронном микроскопе высокого разрешения (3-10 нм, максимальное увеличение 300000Х) «S3400N» фирмы «HITACHI» (Япония).

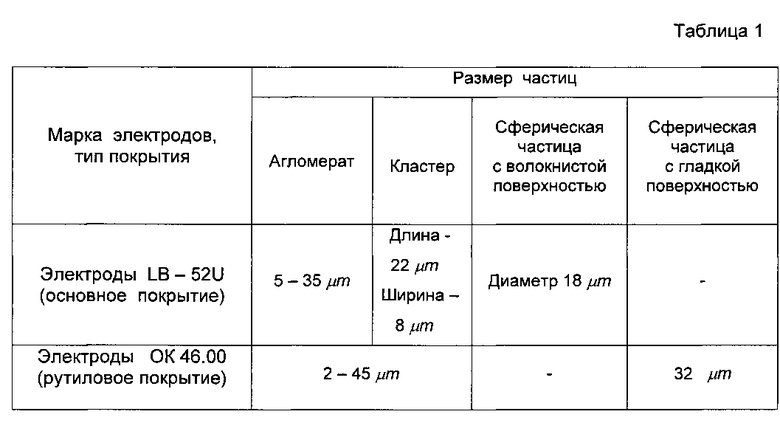

Размер частиц составил от 5 до 32 µm, что показано на таблице 1.

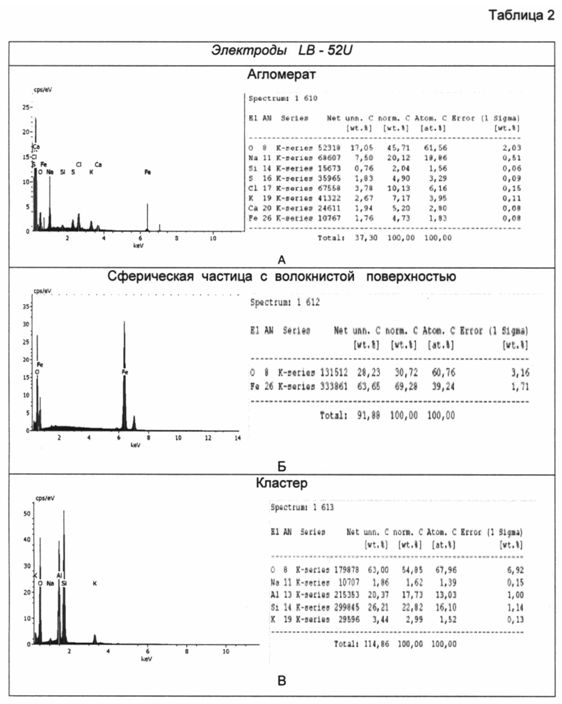

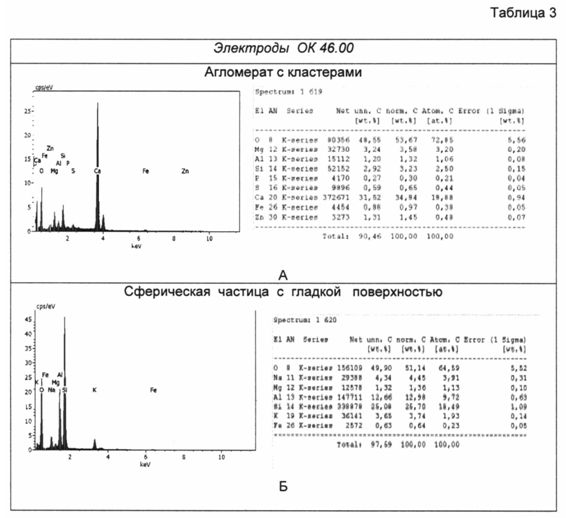

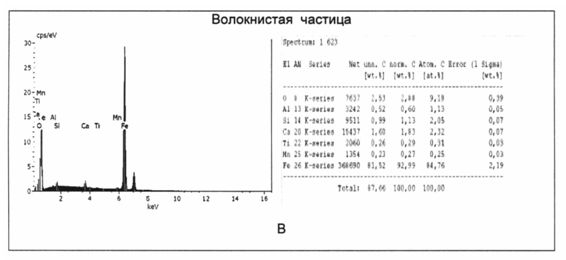

Исследование химического состава ТССА осуществляли с помощью рентгеноспектрального микрозондового анализа.

Результаты исследований представлены в таблицах 2, 3.

Видно (табл. 2),что в составе ТССА присутствуют следующие химические элементы: Fe, О, Na, Са, Si, К, S, Al. Агломераты содержат O, Na, Si, S, Cl, К, Ca и Fe, сферические частицы с волокнистой поверхностью - Fe, О. Кластеры по химическому составу схожи с агломератами, т.к. они содержат О, Na, Al, Si, К. углерод отсутствует.

ТССА при использовании электродов ОК 46.00 (табл.3) содержит в своем составе: агломераты с кластерами, в состав которых входят О, Mg, Al, Si, F, S, Са, Fe, Zn; сферические частицы, включающие в себя такие элементы как О, Na, Mg, Al, Si, К, Fe, и волокнистые частицы, состоящие из следующих химических элементов: О, Al, Si, Са, Ti, Mn, Fe, углерод отсутствует.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТБОРА ПРОБЫ ДЛЯ ПОСЛЕДУЮЩЕГО АНАЛИЗА ТВЕРДОЙ СОСТАВЛЯЮЩЕЙ СВАРОЧНОГО АЭРОЗОЛЯ | 2018 |

|

RU2669318C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ СВАРОЧНОГО АЭРОЗОЛЯ | 2017 |

|

RU2664382C1 |

| Способ получения образцов из электродной проволоки для проведения химического анализа | 2023 |

|

RU2819450C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1990 |

|

RU1767801C |

| СПОСОБ И УСТРОЙСТВО ОТБОРА ПРОБ ВОЗДУХА ДЛЯ ПОСЛЕДУЮЩЕГО АНАЛИЗА ГАЗООБРАЗНЫХ ИЛИ АЭРОЗОЛЬНЫХ ПРИМЕСЕЙ | 2004 |

|

RU2298776C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ВРЕДНЫХ ПРИМЕСЕЙ В ВОЗДУХЕ, ВДЫХАЕМОМ ЧЕЛОВЕКОМ | 2017 |

|

RU2640238C1 |

| Способ подавления сварочного дыма при сварке в среде защитных газов и устройство для его осуществления | 1985 |

|

SU1288009A1 |

| СПОСОБ ОЦЕНКИ СОСТОЯНИЯ ПОВЕРХНОСТИ ЧАСТИЦ ПО ИХ ПЛОСКОСТНОМУ ИЗОБРАЖЕНИЮ | 2020 |

|

RU2733922C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ СВАРОЧНОГО АЭРОЗОЛЯ | 2000 |

|

RU2185575C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2770102C1 |

Изобретение относится к отбору проб твердой составляющей сварочного аэрозоля (ТССА), образующейся при дуговой сварке, для последующего анализа и может быть использовано для улавливания и отбора проб ТССА при проведении различных сварочных процессов. Способ включает улавливание твердой составляющей сварочного аэрозоля в зоне дыхания сварщика с помощью пробоотборного устройства, причем отбор пробы осуществляют после зажигания сварочной дуги и создания направленного воздушного потока в зону дыхания сварщика, пробоотборным устройством для улавливания твердой составляющей сварочного аэрозоля служит углеродсодержащая поверхность двухстороннего углеродного скотча, который липкой стороной приклеивают к маске сварщика, а по окончании процесса сварки скотч отклеивают от маски и помещают в контейнер для осуществления последующего анализа. Обеспечивается возможность отбора проб в стационарных и полевых условиях без использования дорогостоящего оборудования при низкой трудоемкости. 2 з.п. ф-лы, 3 ил., 3 табл., 1 пр.

1. Способ отбора пробы для последующего анализа твердой составляющей сварочного аэрозоля, включающий улавливание твердой составляющей сварочного аэрозоля в зоне дыхания сварщика с помощью пробоотборного устройства, отличающийся тем, что отбор пробы осуществляют после зажигания сварочной дуги и создания направленного воздушного потока в зону дыхания сварщика, пробоотборным устройством для улавливания твердой составляющей сварочного аэрозоля служит углеродсодержащая поверхность двухстороннего углеродного скотча, который липкой стороной приклеивают к маске сварщика, а по окончании процесса сварки скотч отклеивают от маски и помещают в контейнер для осуществления последующего анализа.

2. Способ по п. 1, отличающийся тем, что последующий анализ пробы включает определение морфологического, химического и фракционного составов ТССА с использованием растровой электронной сканирующей микроскопии, фотонной корреляционной спектрометрии и рентгеноспектрального микрозондового анализатора.

3. Способ по п. 3, отличающийся тем, что в процессе сварки используют не менее 5 электродов.

| Переносная электрическая лампа накаливания | 1929 |

|

SU15202A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ПЫЛИ И АЭРОЗОЛЯ ПРИ ДУГОВОЙ СВАРКЕ | 1996 |

|

RU2105287C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ СВАРОЧНОГО АЭРОЗОЛЯ | 2000 |

|

RU2185575C2 |

| Способ гигиенической оценки сварочных материалов и устройство для его осуществления | 1987 |

|

SU1558602A1 |

| Инструмент для восстановления сообщения между полостями носа и слезного мешка | 1934 |

|

SU46023A1 |

| Теплообменное устройство к аппаратам для выращивания микроорганизмов | 1980 |

|

SU933701A1 |

Авторы

Даты

2016-09-20—Публикация

2015-10-27—Подача