Известны работы (RU 2167037 C1), в которых регламентируется химический состав сварочной проволоки в определённом процентном диапазоне. Показано, что несоблюдение требований, предъявляемых к химическому составу, влечет за собой ухудшение свойств сварного соединения. На практике определение химического состава используемой проволоки или металлического стержня сварочного электрода затруднительно, а в некоторых случаях не производится вовсе. В технической документации на сварное соединение чаще всего указываются данные, приведенные в сертификатах на используемые расходные материалы.

Известен способ получения пробы наплавляемого металла (RU 2710145 C1), который используется для определения содержания химических элементов в пробе. Однако такой способ не может быть применен для анализа химического состава сварочной проволоки или пробы стержня сварочного электрода, применяемых для выполнения сварочных работ, так как не дает исходной информации о качестве используемого в них металла.

Метод анализа твердой составляющей сварочного аэрозоля предложен в (RU 2597763 C1). Он основан на улавливании твердой составляющей сварочного аэрозоля в зоне дыхания сварщика и ее последующего анализа. Однако данный метод дает информацию только об образующихся при дуговой сварке твердых частицах и о их химическом составе, но не показывает исходный химический состав металла используемых расходных материалов.

Известно устройство (SU 1341527 A1), в котором для определения химического состава проволоки диаметром 2-6 мм реализуется способ, заключающийся в ее запрессовке в матрицу-держатель далее под прессом 40 тонн до толщины, рассчитанной по формуле. Шлифовка проб проводилось с цель исчезновения промежутков после прессовки. Подобный подход несколько ограничивает область применения данного решения, во-первых, необходимости предварительной подготовки кусков проволоки 2-6 мм, определенной толщины пробы, рассчитываемой по формуле, для запрессовки применялся пресс, который давит 40 тонн, во-вторых, значительные временные затраты на процедуру запрессовки и шлифовки до исчезновения промежутков после прессовки.

Из документа CN 210400998 U вспомогательное устройство катанки малого размера и оснащён вертикальными отверстиями от 5 до 12 мм. Шлифовка и подготовка пробы проводится в поперечном сечении проволоки, что ограничивает площадь работы при определении химического состава. С каждым циклом автор тратит 2-3 минуты на снятие слоя или подготовки пробы для замера, при этом затрачивает 4 цикла, что в сумме от 8 до 12 минут. Так же не ясно какой толщины слой был снят при подготовки пробы, если увеличить толщину снятие слоя, то априори время увеличивается.

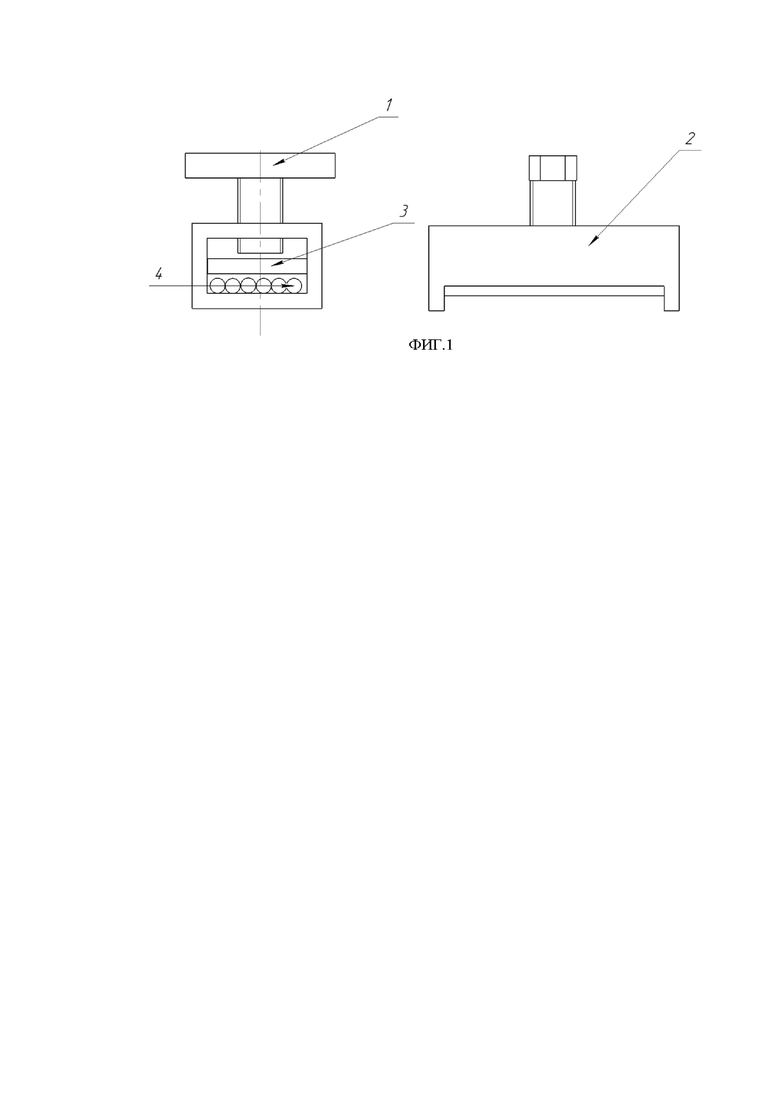

Предлагаемое решение лишено данных недостатков. Оно может быть использовано для проведения химического анализа как сварочной проволоки, так и стержня сварочного электрода. Использование предлагаемого решения подготовки образцов сварочной проволоки или стержня сварочного электрода для проведения химического анализа позволяет уйти от дополнительных затрат на оборудования и сократить время, затрачиваемое на этап подготовки пробы, и позволяет получить ровную и равномерную поверхность исследуемого материала, не имеющую ограничения по области определения химического состава. Внешний вид предлагаемого решения представлен на фиг.1.

Изобретение относится к сварочному производству и касается состава сварочной проволоки или сварочного электрода применяемых для сварки и наплавки изделий.

Образцы сварочной проволоки или стержня сварочного электрода (4) устанавливаются в корпус-держатель (2) для проведения химического анализа. При этом образцы сварочной проволоки или стержня сварочного электрода вплотную укладывают друг к другу в корпус-держатель (2), затем, при помощи винтового механизма (1) и прижимной планки (3) фиксируют образцы (4), после чего происходит подготовка поверхности образцов путем механической шлифовки, с применением абразивного материала разной зернистости до получения однородной по высоте поверхности. Изобретение позволяет уйти от дополнительных затрат на оборудования и сократить время подготовки проб. Применение данного изобретения поможет улучшить качество сварного соединения путем улучшения качества сварочной проволоки или стержня сварочного электрода, используемых в процессе сварки.

Использование предлагаемого решения происходит следующим образом. В корпус-держатель (2) помещаются образцы сварочной проволоки или стержня сварочного электрода (4) таким образом, чтобы обеспечить наиболее плотное прилегание соседних образцов друг к другу. Для сварочной проволоки или стержня сварочного электрода предварительно производится технологические операции зачистки поверхности от внешнего покрытия, содержащего различные химические элементы и разрезки на отдельные образцы. При помощи вращения винтового механизма (1) установленного в корпус-держатель (2) происходит перемещение прижимной планки (3), которая фиксирует образцы сварочной проволоки или стержня сварочного электрода (4). После фиксации образцов сварочной проволоки или стержня сварочного электрода (4), выходящие за пределы корпуса-держателя (2) части закрепленных образцов (4) механическим образом удаляются. После проведения вышеописанных операций производится подготовка образцов сварочной проволоки или стержня сварочного электрода (4) при помощи абразивных материалов с различной зернистостью до получения однородной по высоте поверхности. Финишная обработка поверхности производится путем полировки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ИЗМЕРЕНИЙ | 1998 |

|

RU2150108C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ИЗМЕРЕНИЙ | 2001 |

|

RU2192002C1 |

| Способ определения химического состава сварочной проволоки малого диаметра | 2022 |

|

RU2800027C1 |

| Способ подготовки проволоки для спектрального анализа | 1986 |

|

SU1341527A1 |

| МОБИЛЬНЫЙ НАПЛАВОЧНЫЙ КОМПЛЕКС «САРМАТ НК 450» | 2021 |

|

RU2773541C1 |

| СПОСОБ КОНТРОЛЯ РАБОЧЕГО СОСТОЯНИЯ ЛОПАТОК РОТОРА ТУРБИН ГТД | 2010 |

|

RU2426086C1 |

| СПОСОБ ОТБОРА ПРОБ КОСТНОГО МАТЕРИАЛА ДЛЯ ПАЛЕОГЕНЕТИЧЕСКИХ, БИОХИМИЧЕСКИХ И РАДИОУГЛЕРОДНЫХ ИССЛЕДОВАНИЙ | 2011 |

|

RU2484445C2 |

| СПОСОБ ВИБРАЦИОННЫЙ ОБРАБОТКИ | 2013 |

|

RU2542915C2 |

| АВТОМАТИЗИРОВАННОЕ ПРИГОТОВЛЕНИЕ ОБРАЗЦОВ | 2012 |

|

RU2600058C2 |

| МОДИФИКАТОР ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2608011C1 |

Изобретение относится к сварочному производству. Раскрыт способ получения пробы для определения химического состава сварочной проволоки или стержня сварочного электрода, включающий технологические операции зачистки, разрезки и далее химического анализа сварочной проволоки или стержня сварочного электрода, заключающийся в установке сварочной проволоки или стержня сварочного электрода в корпус-держатель, их плотной укладке и фиксации с помощью прижимной планки, перемещаемой винтовым механизмом, и шлифовке поверхности. При этом в процессе подготовки проб обработка образцов происходит до получения однородной по высоте поверхности с использованием абразивных материалов различной зернистости и полировки поверхности. Изобретение обеспечивает сокращение времени подготовки и проведения исследования, а также позволяет получить ровную и равномерную поверхность исследуемого материала. 1 ил.

Способ получения пробы для определения химического состава сварочной проволоки или стержня сварочного электрода, включающий технологические операции зачистки, разрезки и далее химического анализа сварочной проволоки или стержня сварочного электрода, заключающийся в установке сварочной проволоки или стержня сварочного электрода в корпус-держатель, их плотной укладке и фиксации с помощью прижимной планки, перемещаемой винтовым механизмом, и шлифовке поверхности, отличающийся тем, что в процессе подготовки проб обработка образцов происходит до получения однородной по высоте поверхности с использованием абразивных материалов различной зернистости и полировки поверхности.

| CN 210400998 U, 24.04.2020 | |||

| Способ подготовки проволоки для спектрального анализа | 1986 |

|

SU1341527A1 |

| ГРУЗОВАЯ ВАГОНЕТКА | 1927 |

|

SU9466A1 |

| Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки // Изд.: "Стандартинформ", 2007, Москва, стр.1-24, п.3.2 | |||

| JP 2009285725 A, 10.12.2009 | |||

| CN 209606167 U, 08.11.2019. | |||

Авторы

Даты

2024-05-21—Публикация

2023-03-03—Подача