Изобретение относится к области получения карбида железа, в частности, к способам получения нанопорошков карбида железа газофазными методами, и может быть использовано в таких областях, как электрохимия, катализ, биомедицина.

Из уровня техники известны технические решения для получения порошка карбида железа газофазными методами, которые включают процессы восстановления-карбюризации оксидов железа из железной руды и позволяют получать карбид железа с размером частиц 0.1-5.0 мм для использования в металлургической промышленности при производстве чугуна и стали, но не позволяют получать наноразмерные порошки карбида железа Fe3C в свободно-насыпном состоянии (RU 2139242, С01В 31/30, 10.10.1999; ЕР 0963946 A1, С01В 31/30, С21В 13/00, С21В 15/00, 15.12.1999).

Известны способы получения наночастиц карбида железа, включающие разложение паров металлоорганического соединения железа (прекурсора).

В способе (Jun Liu, Bowen Yu et al. Synthesis and magnetic properties of Fe3C-C core-shell nanoparticles. IOP Publishing Nanotechnology, 26, 2015, 085601) в качестве прекурсора используют металлоорганическое соединение ацетилацетонат железа Fe(acac)3, который помещают в кварцевую лодочку в зоне испарения в горизонтальной трубчатой печи, а в зоне осаждения в той же печи устанавливают пластину из диоксида кремния для сбора готового продукта. Затем печь герметизируют, организуют в ней постоянный поток водорода при контролируемом давлении, повышают температуру с заданной скоростью до 180°С в зоне испарения и до 700-800°С в зоне осаждения, выдерживают в течение 2 часов до окончания синтеза наночастиц и охлаждают до комнатной температуры. Полученный продукт представляет собой кристаллический карбид железа, инкапсулированный в углерод и осажденный на подложку, размеры частиц менее 100 нм. Способ не позволяет получать нанопорошок карбида железа в свободно-насыпном состоянии.

В способе (D.W. Lee, J.H. Yu, В.K. Kim, T.S. Jang. Fabrication of ferromagnetic iron carbide nanoparticles by a chemical vapor condensation process. Journal of Alloys and Compounds, 449, 2008, 60-64) в качестве прекурсора используют жидкий пентакарбонил железа Fe(CO)5, испаряемый в изолированном барботере при температуре 150°С. Потоком метана СН4 высокой чистоты переносят пары прекурсора в трубчатый реактор с поддерживаемой температурой 650-800°С и давлением 101 кПа, где происходит разложение паров прекурсора и взаимодействие с метаном с образованием карбида железа. Конденсированные частицы карбида железа затем осаждаются на стенках и на дне камеры коллектора, заполненного чистым аргоном и поддерживаемым при комнатной температуре. Полученный известным способом продукт представляет собой рыхлый агломерат, состоящий из длинных спутанных цепочек прочно спаянных между собой наночастиц карбида железа (со средними размерами 30-50 нм). Известный способ позволяет получать осажденные агломераты наночастиц карбида железа, но не позволяет получать нанопорошок карбида железа Fe3C в свободно-насыпном состоянии.

В способе (Васильева Е.С., Насибулин А.Г. и др. Синтез наночастиц методом парофазного разложения пентакарбонила железа в атмосфере монооксида углерода. Физико-химическая кинетика в газовой динамике, 2006, т. 4, http://chemphys.edu.ru/issues/2006-4/articles/96/) также используют пентакарбонил железа Fe(CO)5, который дозированно подают в термостат, где испаряют его при температуре 150°С с контролируемой скоростью. Далее пары пентакарбонила железа переносят в проточный реактор (трубчатую печь) контролируемым потоком монооксида углерода СО, который используют одновременно в качестве газа-носителя и источника углерода. В реакторе при температурах выше 250°С происходит процесс пиролиза пентакарбонила железа с образованием атомов железа, а при температурах 400-1100°С железо реагирует с монооксидом углерода в реакции: 3Fe(т)+2СО(г)=Fe3C(т)+CO2(г) или с атомарным углеродом: 3Fe(т)+С(т)=Fe3C(т) с образованием карбида железа. Атомарный углерод С(т) образуется в результате реакции диспропорционирования монооксида углерода: 2СО(г) → С(т)+СО2(г) при температурах 400-800°С. Полученные наночастицы карбида железа (с размерами 50-170 нм) в виде аэрозоля поступают в рабочую камеру, где происходит их полное осаждение. За счет коагуляции в точках соприкосновения наночастицы образуют длинные непрерывные «нити», что приводит к высокой степени агломерации получаемого продукта. Известный способ позволяет получать осажденные агломераты наночастиц карбида железа, но не позволяет получать нанопорошок карбида железа Fe3C в свободно-насыпном состоянии.

Известен способ получения микрокристаллических порошков системы Fe-С в плазме дугового разряда (В.И. Подгорный, Б.З. Белашев и др. Получение образцов карбидов в плазме дугового разряда. Журнал технической физики, т. 83 (7), 2013, 77-81). В данном способе в зазор между графитовыми электродами вводят атомы железа и углерода и обеспечивают их взаимодействие в условиях дугового разряда в среде аргона. Экспериментальная установка включает вакуумный колпак, внутри которого установлена горизонтально ориентированная разрядная камера цилиндрической формы диаметром 80 мм с размещенными в торцах электродами, систему водяного охлаждения стенок разрядной камеры, систему напуска плазмообразующего газа, источник выпрямленного напряжения 60 В. В качестве катода используют графитовую пластину, а источником атомов железа и углерода служат распыляемые аноды - графитовые стержни с цилиндрическими полостями для вставок из железной проволоки, которая испаряется в процессе горения дугового разряда. В рабочем режиме межэлектродный зазор регулируют в интервале 0.1-1 мм, ток дуги - в пределах от 60 А до 75 А, а давление аргона поддерживают в диапазоне 1×104-4×104 Па, при этом время горения дугового разряда составляет 20-30 минут. В таких условиях в плазме аргонового дугового разряда могут существовать ионы железа с различной степенью ионизации - Fe+1, Fe+2, Fe+3, а синтез молекул карбида железа происходит только на периферии плазмы дуги при более низкой температуре по сравнению с ее центральной областью. Образование молекул карбида железа в данном известном способе лимитируется поступлением в плазму дуги атомов углерода из графита, имеющего намного более высокую температуру плавления (3700°С) по сравнению с железом (1500°С). Полученный конечный продукт представляет собой агломераты микрокристаллов, конденсированных на водоохлаждаемой стенке реактора, содержащих кристаллические фазы карбида железа Fe3C (23%), чистого железа α-Fe (55%) и гексагонального графита (22%). На катоде за время реакции формируется хрупкий депозит квазицилиндрической формы высотой до 30 мм из испаряемого вещества анода, состоящий из микрокристаллов α-Fe и графита и не содержащий карбида железа.

Известные способы получения наночастиц карбида железа имеют сложный технологический цикл и ограниченные технологические возможности, сужающие область их применения - они не позволяют получать нанопорошок карбида железа в свободно-насыпном состоянии. Получаемые в известных способах осажденные наночастицы карбида железа либо инкапсулированы в углерод, либо находятся в агломератах в смеси с микрокристаллами железа и графита, либо образуют длинные непрерывные «нити», что приводит к высокой степени агломерации получаемого продукта.

Предлагаемый способ получения нанопорошка карбида железа был создан в результате продолжительного изучения авторами возможностей метода Гена-Миллера для синтеза ультрадисперсных порошков металлов, сплавов, соединений металлов (А.Н. Жигач, М.Л. Кусков, И.О. Лейпунский, Н.И. Стоенко, В.Б. Сторожев. Получение ультрадисперсных порошков металлов, сплавов, соединений металлов методом Гена-Миллера: история, современное состояние, перспективы // Российские нанотехнологии, 2012, Т. 7, №3-4, с. 28-37). В результате усовершенствований и модификации левитационно-струйного метода Гена-Миллера и установки для его осуществления (М.Л. Кусков, А.Н. Жигач, И.О. Лейпунский и др. Комбинированная установка для получения ультрадисперсных порошков металлов и соединений металлов левитационно-струйным и тигельным способами // Приборы и техника эксперимента. 2018, №5, с. 157-158) были разработаны способы получения субмикронных и наночастиц алюминия, покрытых либо слоем оксида алюминия (RU 2397045), либо имеющих плотное диэлектрическое нитридсодержащее покрытие (RU 2397046), и способы получения нанопорошков гидрида титана (RU 2616920) и карбида титана (RU 2707596).

В работе M.L. Kuskov, A.N. Zhigach, I.O. Leipunsky, E.S. Afanasenkova, O.A. Safronova, N.G. Berezkina et al. Synthesis of nanopowders of Fe-C system via Flow-Levitation method and study of their properties. IOP Conf. Ser.: Mater. Sci. Eng. 558 (2019) 012021 при помощи модифицированного левитационно-струйного метода Гена-Миллера проведено исследование влияния параметров газофазной реакции насцентных наночастиц железа с ацетиленом в потоке инертного газа-носителя на морфологию, структуру, элементный и фазовый состав образующихся наночастиц системы Fe-C. Здесь можно отметить, что структурное и фазовое состояние нанообъектов со структурой "металлическое ядро-углеродная оболочка" изучено крайне недостаточно, принимая во внимание многообразие способов синтеза, каждый из которых вносит свои особенности в структуру таких микро- и наночастиц.

В указанной работе авторов большое внимание уделено исследованию влияния на размер и структуру синтезируемых наночастиц скорости потока ацетилена - его концентрации в потоке аргона, несущем зарождающиеся наночастицы. Концентрация ацетилена варьировалась более чем на 2 порядка: от 5,5 до 0,02 об. %. Давление аргона и скорость его потока во всех экспериментах была одинакова. Исследовано также влияние места введения ацетилена относительно капли расплавленного железа: точка введения ацетилена смещалась ниже капли в пределах диапазона от 8-10 мм до 30 мм. Расстояние оценивалось визуально. Были получены наночастицы системы Fe-C со средним размером 38-45 нм сложной внутренней структуры. В зависимости от величины скорости потока ацетилена были синтезированы наночастицы, содержащие кристаллическое железо, карбиды железа различного состава (общее содержание карбидов железа от 0 до 83,6 мас. %) и элементарный углерод. Результаты, полученные в данной работе, позволили разработать предлагаемый способ получения нанопорошка карбида железа.

Задачей изобретения является разработка способа получения наночастиц карбида железа Fe3C со структурой «ядро-оболочка» с регулируемым содержанием металлического железа в ядре и карбида железа Fe3C в оболочке в свободно-насыпном состоянии.

Технический результат изобретения выражается в упрощении технологического цикла и обеспечении непрерывного процесса получения нанопорошка карбида железа, что расширяет технологические возможности способа и область его применения.

Технический результат изобретения выражается также в получении наночастиц карбида железа Fe3C со структурой «ядро-оболочка» с регулируемым содержанием металлического железа в ядре и карбида железа Fe3C в оболочке со средним размером частиц менее 50 нм в свободно-насыпном состоянии и расширении тем самым технологических возможностей способа и области его применения.

Решение поставленной задачи достигается предлагаемым способом получения наночастиц карбида железа со структурой «ядро-оболочка» с регулируемым содержанием металлического железа в ядре и карбида железа в оболочке, включающим испарение железа из капли расплавленного железа, подвешенной в высокочастотном поле противоточного индуктора в вертикально ориентированном реакторе, захват паров железа от капли непрерывным нисходящим потоком газа-носителя, конденсацию паров железа в наночастицы железа в зоне конденсации, взаимодействие железа с углеродом в газовой фазе в наночастицах железа в зоне реакции ниже по потоку, перенос образовавшихся наночастиц карбида железа потоком газа-носителя в зону охлаждения и улавливание их фильтром, при этом источником углерода служит углеродсодержащий газ, который вводят в поток газа-носителя выше зоны реакции через кольцевой зазор в реакторе, расположенный на расстоянии более 7 мм и менее или равном 30 мм от нижнего витка противоточного индуктора, в качестве газа-носителя используют инертный газ, а потерю массы испаряемой капли расплавленного железа восполняют непрерывной подачей в нее железной проволоки.

В качестве углеродсодержащего газа можно использовать ацетилен.

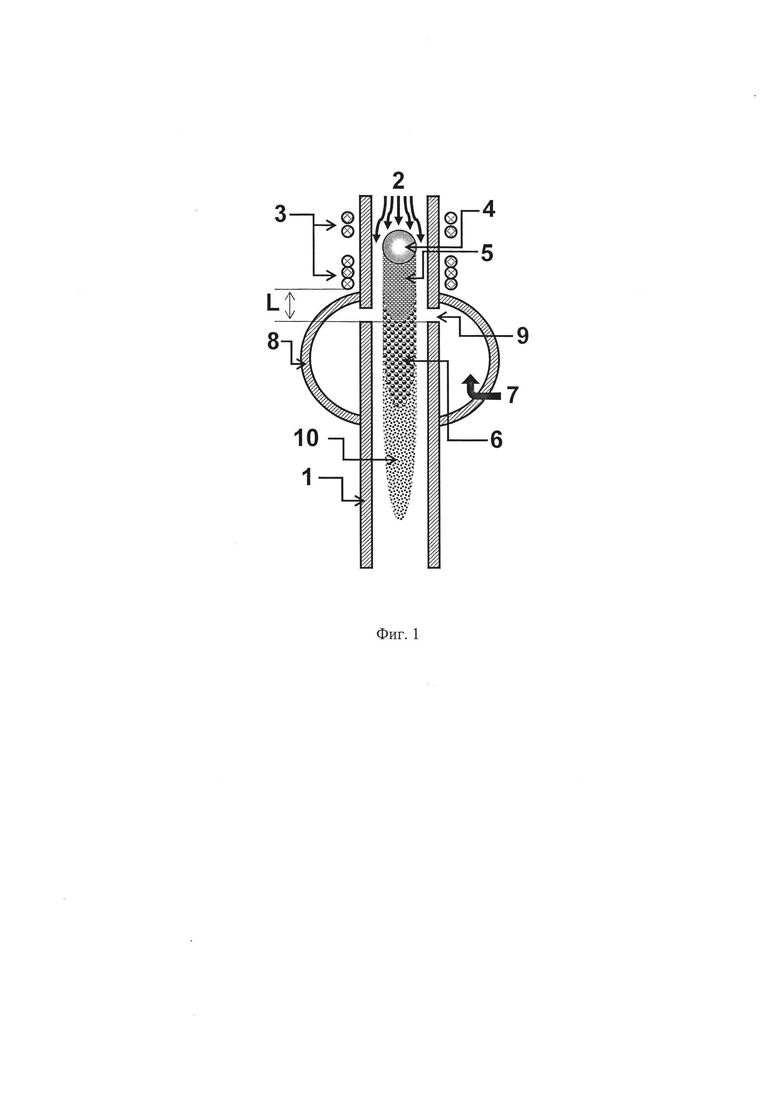

На фиг. 1. приведена схема устройства для осуществления заявляемого способа получения нанопорошка карбида железа: 1 - реактор, 2 - поток аргона, 3 - противоточный высокочастотный индуктор, 4 - капля расплавленного железа, 5 - зона конденсации паров железа, 6 - зона реакции, 7 - ввод ацетилена, 8 - натекатель, 9 - кольцевой зазор, 10 - зона охлаждения наночастиц карбида железа, L - расстояние от нижнего витка противоточного индуктора 3 до кольцевого зазора 9.

Предлагаемый способ получения нанопорошка карбида железа осуществляют следующим образом. В реактор 1, изготовленный из прозрачного термостойкого диэлектрического материала, например, кварца или стекла типа Пирекс, подают непрерывный нисходящий ламинарный поток аргона 2. Сверху внутрь реактора 1 вводят железную проволоку, разогревают ее в высокочастотном поле противоточного индуктора 3 до температуры плавления, получают на ее конце каплю 4 расплавленного железа, бесконтактно подвешивают каплю 4 внутри реактора 1 в области между витками противоточного индуктора 3 и обеспечивают испарение металлического железа с поверхности капли 4. Потоком аргона 2 непрерывно уносят пары железа от капли 4, обеспечивают конденсацию паров железа в наночастицы железа в зоне конденсации 5 ниже капли 4. Ниже по потоку организуют зону реакции 6 путем введения углеродсодержащего газа 7 из натекателя 8 через кольцевой зазор 9. Потоком аргона переносят наночастицы железа из зоны конденсации 5 в зону реакции 6. В зоне реакции 6 обеспечивают взаимодействие углеродсодержащего газа с металлическим железом в наночастицах железа и получают наночастицы карбида железа. Потоком аргона уносят наночастицы карбида железа из зоны реакции 6 ниже по потоку в зону охлаждения 10. Потоком аргона уносят остывшие наночастицы карбида железа из зоны охлаждения 10 ниже по потоку, улавливают фильтром и получают товарный продукт в виде нанопорошка карбида железа в свободно-насыпном состоянии.

Восполнение металла в испаряющейся капле осуществляют непрерывной подачей сверху железной проволоки.

Равномерность подачи ацетилена в зону реакции обеспечивают его натеканием в реактор из натекателя через кольцевой зазор. Положение зоны реакции регулируют положением кольцевого зазора относительно капли расплавленного железа, тем самым регулируют температуру в зоне реакции.

В результате экспериментов, проведенных при разработке заявляемого способа, было установлено, что наибольшим влиянием на внутреннюю структуру получаемых наночастиц отличается место введения ацетилена в поток инертного газа несущего зарождающиеся наночастицы, тогда как скорость потока ацетилена, поступающего в поток аргона, влияет незначительно. Место введения ацетилена определяется положением кольцевого зазора.

При осуществлении заявляемого способа получения нанопорошка карбида железа со структурой «ядро-оболочка» с регулируемым содержанием металлического железа в ядре наночастицы и карбида железа Fe3C в ее оболочке кольцевой зазор устанавливают на расстоянии L>7 мм.

Смещение кольцевого зазора в сторону от расплавленной капли железа на расстояние L>7 мм позволяет не только получать наночастицы карбида железа со структурой «ядро-оболочка» (α-Fe-Fe3C), но и регулировать содержание металлического железа в ядре и карбида железа Fe3C в оболочке путем регулирования расстояния L. Увеличение расстояния L свыше 30 мм приведет к смещению зоны реакции (места натекания ацетилена в поток наночастиц железа) в сторону более низких температур и тем самым сократит температурный интервал эффективного взаимодействия ацетилена с остывающими наночастицами, что в свою очередь приведет к снижению содержания карбида железа и увеличению содержания металлического железа.

Измерение расстояния L от нижнего витка противоточного индуктора существенно повышает технологичность предлагаемого способа, что важно при его использовании.

Достижение технического результата при осуществлении заявляемого способа демонстрируется приведенными ниже примерами.

Пример 1.

При осуществлении заявляемого способа железную проволоку диаметром D=0.5 мм непрерывно вводят в реактор со скоростью 5.9 г/час. В качестве реактора используют кварцевую трубку с номинальным внутренним диаметром 14 мм. Абсолютное давление аргона внутри реактора поддерживают равным 0.2 атм., расход аргона поддерживают равным 50 норм. см3/сек, расход ацетилена поддерживают равным 14.8 норм. см3/сек. Кольцевой зазор устанавливают на расстоянии L=12 мм от нижнего витка противоточного индуктора. Непрерывный процесс получения нанопорошка карбида железа продолжают в течение 8 часов. Получаемый продукт представляет собой нанопорошок черного цвета в свободно-насыпном состоянии со средним размером частиц менее 50 нм. Наночастицы не проявляют склонности к коалесценции, слипанию, комкованию или образованию прочных агрегатов.

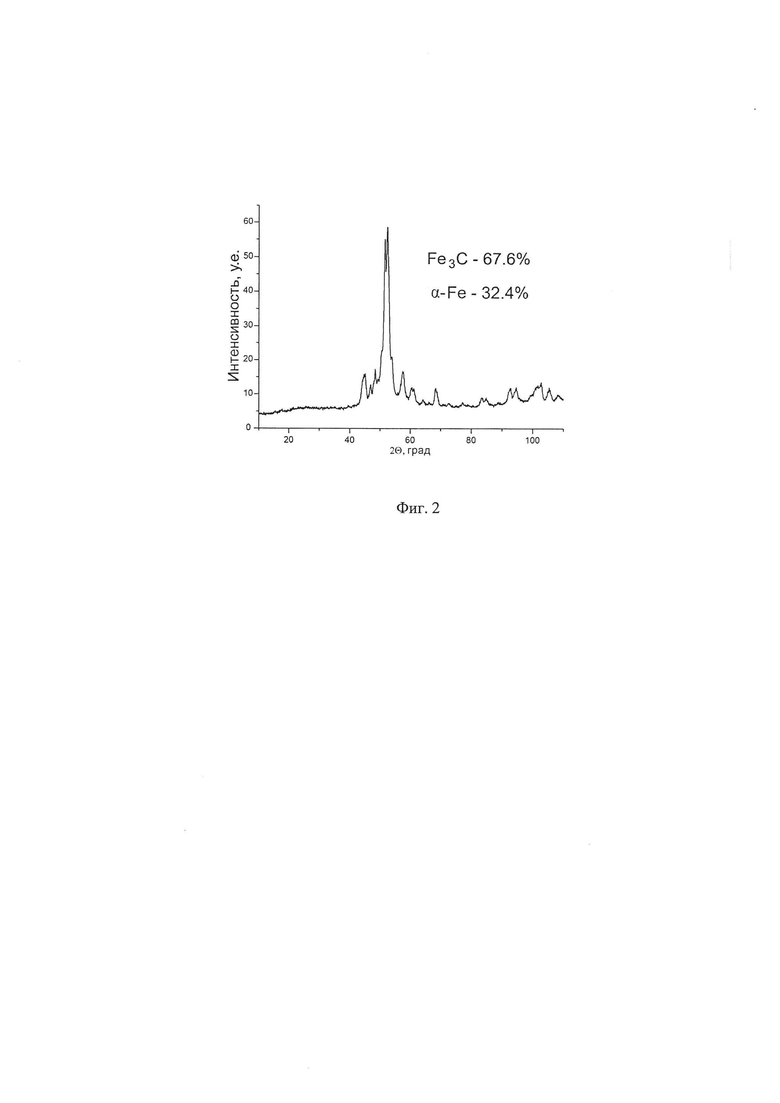

На фиг. 2 приведена дифрактограмма полученного нанопорошка

Согласно рентгенофазовому анализу полученные наночастицы содержат кристаллические фазы карбида железа Fe3C (67.6 вес. %) и металлического железа α-Fe (32.4 вес. %).

Пример 2.

Способ осуществляют в условиях примера 1, но кольцевой зазор устанавливают на расстоянии L=8 мм от нижнего витка противоточного индуктора.

Получаемый продукт представляет собой нанопорошок черного цвета в свободно-насыпном состоянии со средним размером частиц менее 50 нм. Наночастицы не проявляют склонности к коалесценции, слипанию, комкованию или образованию прочных агрегатов.

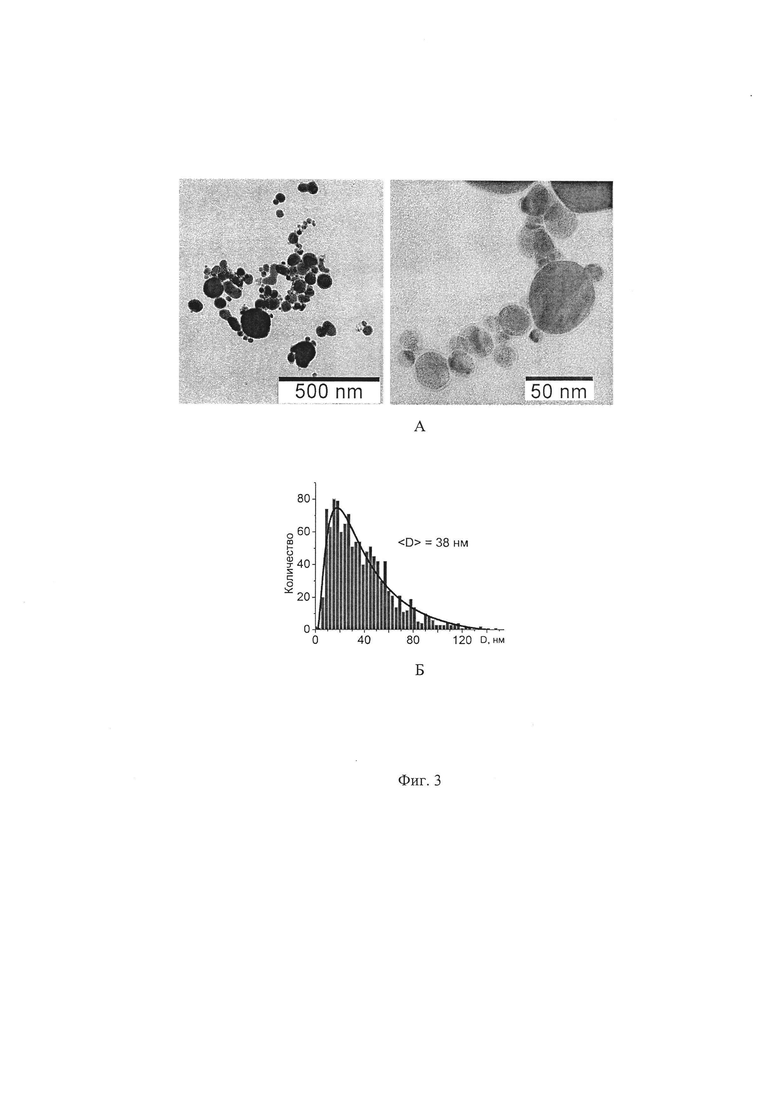

На фиг. 3 приведены характеристики полученного нанопорошка: А - типичное изображение наночастиц в просвечивающем электронном микроскопе; Б - распределение наночастиц по размерам. Исследования методом просвечивающей электронной микроскопии демонстрируют изолированные друг от друга наночастицы со средним размером <D>=38 нм.

Согласно рентгенофазовому анализу полученные наночастицы содержат кристаллические фазы карбида железа Fe3C (83.6 вес. %) и металлического железа α-Fe (16.4 вес. %).

Пример 3.

Способ осуществляют в условиях примера 1, но кольцевой зазор устанавливают на расстоянии L=30 мм от нижнего витка противоточного индуктора.

Получаемый продукт представляет собой нанопорошок черного цвета в свободно-насыпном состоянии со средним размером частиц менее 50 нм. Наночастицы не проявляют склонности к коалесценции, слипанию, комкованию или образованию прочных агрегатов.

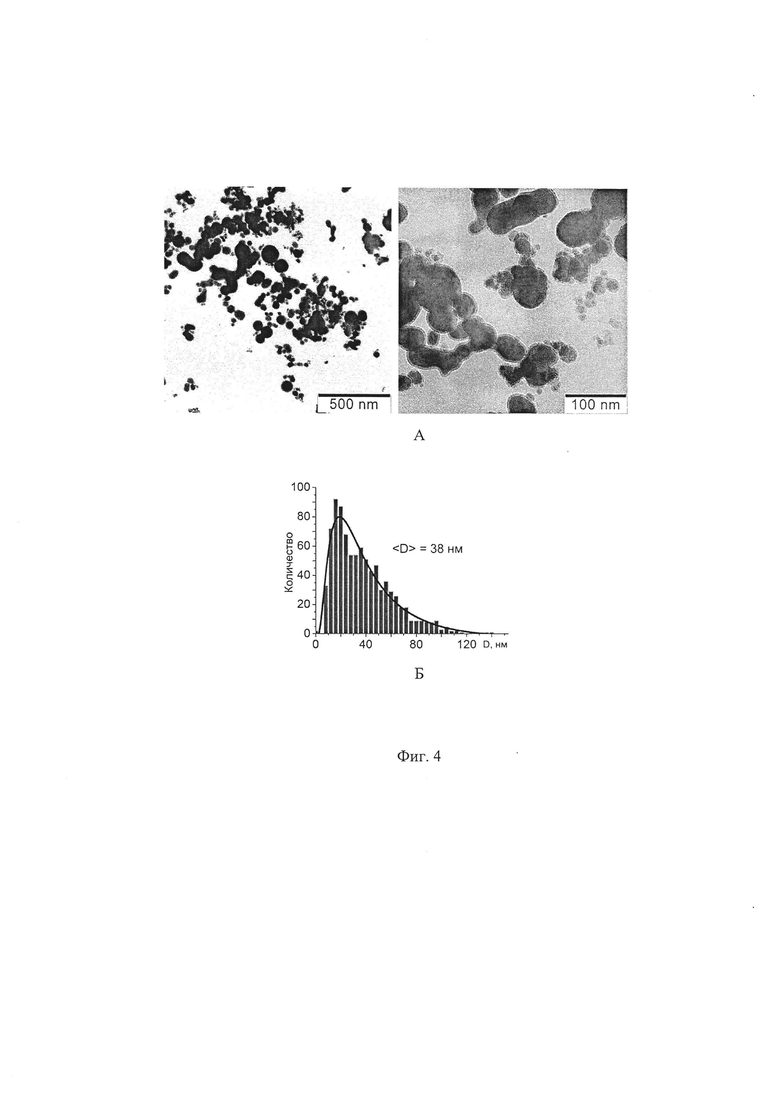

На фиг. 4 приведены характеристики полученного нанопорошка: А - типичное изображение наночастиц в просвечивающем электронном микроскопе; Б - распределение наночастиц по размерам. Исследования методом просвечивающей электронной микроскопии демонстрируют изолированные друг от друга наночастицы со средним размером <D>=38 нм.

Согласно рентгенофазовому анализу полученные наночастицы содержат кристаллические фазы карбида железа Fe3C (55.6 вес. %) и металлического железа α-Fe (44.4 вес. %).

Приведенные примеры показывают, что при положении кольцевого зазора в реакторе на расстоянии L более 7 мм получают наночастицы карбида железа со структурой «ядро-оболочка», в которых ядро представляет собой α-железо (α-Fe), а оболочка - карбид железа (Fe3C). Регулирование расстояния L позволяет регулировать содержание металлического железа в ядре наночастицы и карбида железа Fe3C в ее оболочке.

Примеры показывают также, что осуществление заявляемого способа обеспечивается простым технологическим циклом, и тем самым демонстрируют решение поставленной задачи и достижение технического результата. Примеры подтверждают расширение технологических возможностей способа в части обеспечения непрерывности процесса. Примеры показывают возможность получения нанопорошка карбида железа в свободно-насыпном состоянии со средним размером частиц менее 50 нм.

Таким образом, предлагаемый способ отличается простотой и высокой технологичностью, что позволит существенно расширить область его использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2756555C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ТИТАНА | 2018 |

|

RU2707596C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА ГИДРИДА ТИТАНА | 2014 |

|

RU2616920C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ И НАНОЧАСТИЦ АЛЮМИНИЯ, ПОКРЫТЫХ СЛОЕМ ОКСИДА АЛЮМИНИЯ | 2008 |

|

RU2397045C2 |

| Способ получения нанокристаллического порошка кремния | 2021 |

|

RU2777468C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА НАНОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2397139C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ИЗ РАЗЛИЧНЫХ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2011 |

|

RU2475298C1 |

| Способ получения порошков из наночастиц карбида кремния, покрытых углеродной оболочкой | 2015 |

|

RU2609160C2 |

| Способ синтеза анодного материала для литий-ионных батарей | 2023 |

|

RU2803313C1 |

Изобретение относится к области получения карбида железа, в частности к области получения нанопорошков карбида железа газофазными методами, который может быть использован в таких областях, как электрохимия, катализ, биомедицина. Предложен способ получения наночастиц карбида железа со структурой «ядро-оболочка» с регулируемым содержанием металлического железа в ядре наночастицы и карбида железа в ее оболочке, включающий испарение железа из капли расплавленного железа, подвешенной в высокочастотном поле противоточного индуктора в вертикально ориентированном реакторе, захват паров железа от капли непрерывным нисходящим потоком газа-носителя, конденсацию паров железа в наночастицы железа в зоне конденсации, взаимодействие железа с углеродом в газовой фазе в наночастицах железа в зоне реакции ниже по потоку, перенос образовавшихся наночастиц карбида железа потоком газа-носителя в зону охлаждения и улавливание их фильтром, при этом источником углерода служит углеродсодержащий газ, который вводят в поток газа-носителя выше зоны реакции через кольцевой зазор в реакторе, расположенный на расстоянии более 7 мм и менее или равном 30 мм от нижнего витка противоточного индуктора, в качестве газа-носителя используют инертный газ, а потерю массы испаряемой капли расплавленного железа восполняют непрерывной подачей в нее железной проволоки. В качестве углеродсодержащего газа используют ацетилен. Предложенный способ отличается простотой и высокой технологичностью, что позволяет существенно расширить область его использования. 1 з.п. ф-лы, 4 ил., 3 пр.

1. Способ получения наночастиц карбида железа со структурой «ядро-оболочка» с регулируемым содержанием металлического железа в ядре наночастицы и карбида железа в ее оболочке, включающий испарение железа из капли расплавленного железа, подвешенной в высокочастотном поле противоточного индуктора в вертикально ориентированном реакторе, захват паров железа от капли непрерывным нисходящим потоком газа-носителя, конденсацию паров железа в наночастицы железа в зоне конденсации, взаимодействие железа с углеродом в газовой фазе в наночастицах железа в зоне реакции ниже по потоку, перенос образовавшихся наночастиц карбида железа потоком газа-носителя в зону охлаждения и улавливание их фильтром, при этом источником углерода служит углеродсодержащий газ, который вводят в поток газа-носителя выше зоны реакции через кольцевой зазор в реакторе, расположенный на расстоянии более 7 мм и менее или равном 30 мм от нижнего витка противоточного индуктора, в качестве газа-носителя используют инертный газ, а потерю массы испаряемой капли расплавленного железа восполняют непрерывной подачей в нее железной проволоки.

2. Способ по п. 1, отличающийся тем, что в качестве углеродсодержащего газа используют ацетилен.

| M.L | |||

| Kuskov, A.N | |||

| Zhigach, I.O | |||

| Leipunsky, E.S | |||

| Afanasenkova, O.A | |||

| Safronova, N.G | |||

| Berezkina, V | |||

| V | |||

| Artemov, O.M Zhigalina, D.N.Khmelenin | |||

| Synthesis of nanopowders of Fe-C system via Flow-Levitation method and study of their properties | |||

| IOP Conf | |||

| Термометр | 1923 |

|

SU558A1 |

| M.L | |||

Авторы

Даты

2022-04-14—Публикация

2020-12-28—Подача