Изобретение относится к технологии получения сульфитной целлюлозы, предназначенной для дальнейшей химической, промышленной переработки, к которой не предъявляются высокие требования по белизне, в частности к производству растворимой сульфитной облагороженной целлюлозы на основе комплексного использования лесосырьевой базы Пермского края.

Известен способ отбелки сульфатной целлюлозы по патенту РФ на изобретение №2445415, D21C 9/10, 2012, включающий стадию делигнификации пероксидом водорода в кислой среде в присутствии катализатора - молибдата натрия - и добелку в две ступени хлоритом натрия с промежуточной щелочной экстракцией в присутствии пероксида водорода. Недостатком является сложность и длительность процесса отбелки при применении его для целлюлозы, предназначенной не для использования в бумажной промышленности, а для дальнейшей химической переработки. Кроме того, данный способ относится к сульфатному процессу производства целлюлозы, который характеризуется невысоким выходом целлюлозы, образованием характерных газовых выбросов, трудностью отбелки.

В качестве ближайшего аналога заявляемому техническому решению выбран способ отбелки бисульфитной целлюлозы по патенту на изобретение РФ №2503764, D21C 9/10, 2014. Способ включает делигнификацию пероксидом водорода в кислой среде в присутствии катализатора молибдата натрия при расходе Н2О2 1,0-4,0%, H2SO4 0,5-1,0%, Na2MoO4 0,05-0,5% от массы абсолютно сухой целлюлозы, щелочную обработку при расходе NaOH 1,5% от массы абсолютно сухой целлюлозы. Далее проводят добелку в две ступени с промежуточной щелочной обработкой. Недостатком является сложность технологического процесса, кроме того, показатели полученной целлюлозы не удовлетворяют требованиям, предъявляемым к целлюлозе, предназначенной для дальнейшей химической переработки.

Технической задачей заявляемого изобретения является получение эксплуатационных свойств сульфитной целлюлозы, необходимых для ее дальнейшей химической переработки.

Технический результат заключается в обеспечении таких характеристик растворимой, промышленной целлюлозы, как содержание α-целлюлозы, массовая доля лигнина, динамическая вязкость, массовая доля смол и жиров, зольность, смачиваемость, приемлемых для дальнейшей химической переработки целлюлозы.

Решение указанной технической задачи направлено на использование щепы основных лесообразующих пород Пермского края для достижения параметров, удовлетворяющих требованиям соответствующих ГОСТов для целлюлозы, предназначенной для дальнейшей химической переработки.

Технический результат достигается за счет того, что в способе отбелки сульфитной целлюлозы, включающем делигнификацию целлюлозной массы пероксидом водорода в кислой среде в присутствии катализатора молибдата натрия с последующей щелочной обработкой, делигнификацию целлюлозы проводят с расходом пероксида водорода H2O2 2,0-5,5%, серной кислоты H2SO4 0,4-1,5%, молибдата натрия Na2MoO4 0,01-0,5% от массы абсолютно сухой целлюлозы при температуре 60-75°С в течение 120-130 минут, а щелочную обработку после кислой делигнификации совмещают с горячим щелочным облагораживанием, проводимым при концентрации массы 10%, концентрации щелочи в растворе 1-2%, температуре 100-120°С в течение 120 мин.

Экспериментально установлено, что именно делигнификация пероксидом водорода в кислой среде и последующее горячее щелочное облагораживание при указанных количествах веществ и указанных режимах обеспечивают получение характеристик, которые позволяют провести дальнейшую переработку облагороженной целлюлозы. Указанные количества: 0,4-1,5% серной кислоты, 0,01-0,5% молибдата натрия, 2-5,5%, пероксида водорода от массы абсолютно сухой целлюлозы, являющиеся оптимальными для достижения технического результата, определены экспериментально. Традиционно после делигнификации в кислой среде и промывки следует щелочная обработка, как указано в ближайшем аналоге, после которой проводят горячее щелочное облагораживание. В заявляемом способе щелочная обработка после кислой обработки на первой стадии объединена с процессом горячего облагораживания. Щелочная обработка после кислой ступени пероксидной обработки обязательна и проводится для удаления из массы продуктов окисления лигнина, что способствует эффекту делигнификации. Вторая стадия заявляемого способа характеризуется тем, что при ее осуществлении решаются две технологические задачи - продолжается делигнификация и параллельно с этим происходит облагораживание целлюлозной массы. Данные изменения технологического процесса применимы для целей получения промышленной, облагороженной целлюлозы и способствуют достижению приемлемых для нее значений по содержанию альфа-целлюлозы, по массовой доле лигнина, динамической вязкости, по массовой доле смол и жиров, по зольности и смачиваемости. Кроме того, в данном случае при получении облагороженной целлюлозы не требуется высокая степень белизны, необходимая обычно при производстве целлюлозы для химической переработки, поэтому в заявляемом способе не осуществляется операция добелки, следующая традиционно за процессом щелочного облагораживания. Таким образом, происходит достижение необходимых значений параметров, определенных для производства облагороженной целлюлозы, предназначенной для дальнейшей химической переработки.

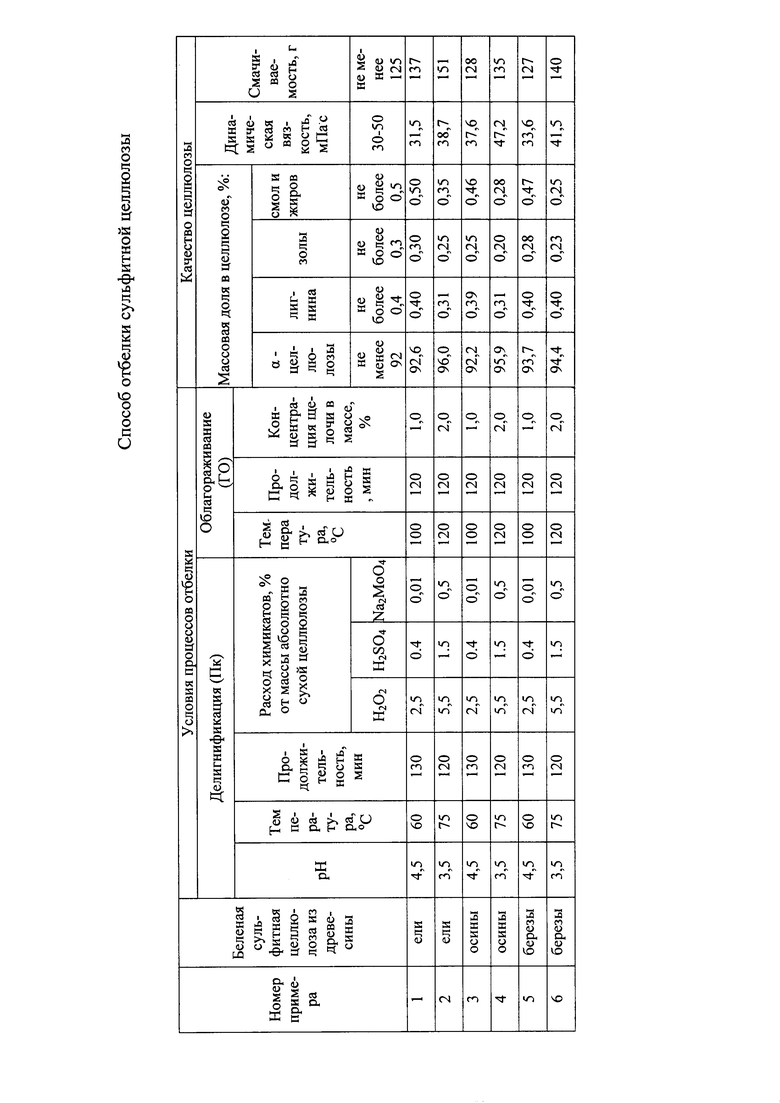

На фигуре в таблице представлены условия отбелки и показатели качества беленой целлюлозы из щепы осины, ели и березы.

Способ осуществляют следующим образом.

После завершения процесса варки, извлечения целлюлозной массы из варочного котла и промывки проводят отбелку в две стадии, первой из которых является каталитическая делигнификация пероксидом водорода в кислой среде, второй - горячее щелочное облагораживание, представляющее собой совместную стадию обязательной щелочной обработки целлюлозы после кислой делигнификации и облагораживания.

Первую стадию в кислой среде проводят, добавляя в массу целлюлозы концентрацией 10% молибдат натрия в количестве 0,01-0,5% пероксид водорода в количестве 2,0-5,5%, от массы абсолютно сухой целлюлозы, введением серной кислоты в количестве 0,4-1,5% от массы абсолютно сухой целлюлозы доводят значение водородного показателя до рН=3,5-4,5. После этого массу тщательно перемешивают и нагревают в термостате до 60-75°С. Далее проводят делигнификацию, выдерживая целлюлозную массу в течение 120-130 минут при данной температуре. После стадии делигнификации проводят промывку полученной массы до нейтральной реакции.

На второй стадии процесса происходит облагораживание целлюлозы и одновременно с этим происходит растворение продуктов, образовавшихся на первой стадии. При облагораживании происходит переход из целлюлозной массы в щелочной раствор гемицеллюлоз, низкомолекулярных фракций целлюлозы, лигнина, смол и жиров. Для проведения второй стадии вновь доводят концентрацию целлюлозной массы до 10%, добавляя в массу раствор гидроксида натрия, доводят его концентрацию в этой массе до 1-2%. Далее массу перемешивают и нагревают в автоклаве до температуры 100-120°С. Проводят облагораживание выдержкой при этой температуре в течение 120 минут. Далее массу промывают до нейтральной реакции. После промывки проводят кисловку массы раствором сернистой кислоты с ее расходом 1% от массы абсолютно сухой целлюлозы при комнатной температуре в течение 60 минут и промывают до нейтральной реакции.

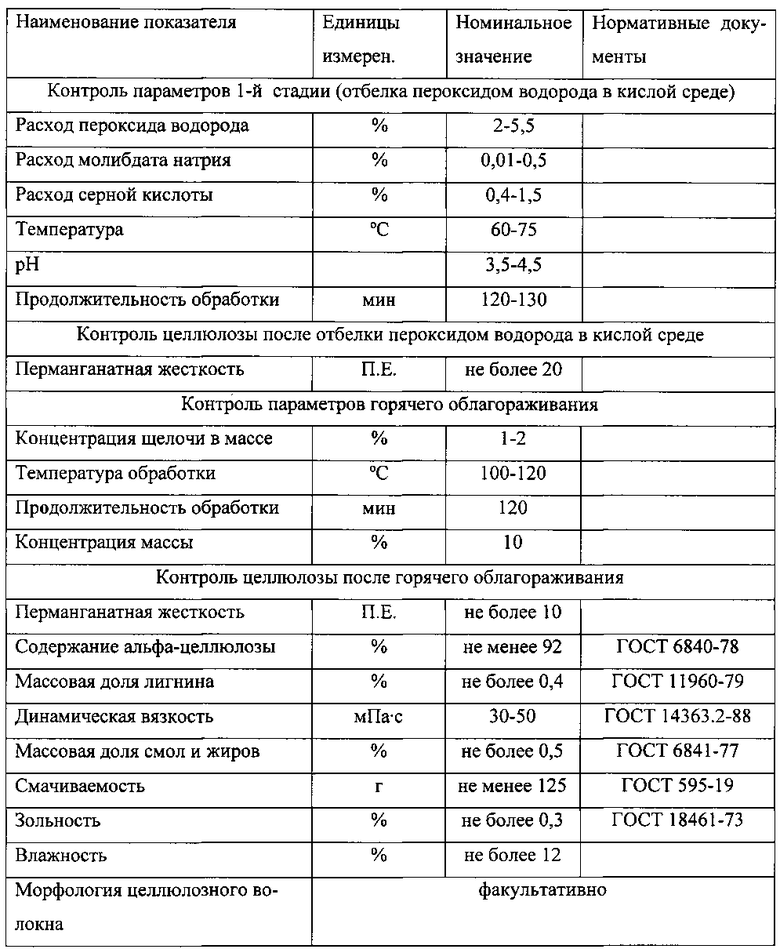

При проведении процесса отбелки сульфитной целлюлозы осуществляют контроль технологического процесса и качества готовой продукции. Определяемые показатели контролируемых параметров представлены в таблице.

Такие показатели, как арифметическая длина, средневзвешенная длина, ширина, мелочь от длины и мелочь от площади, грубость, скручиваемость, угол изгиба, определяются по факту.

Пример 1

Целлюлозную массу из древесины ели в количестве 50 г после выемки из варочного котла, промывки, роспуска и сортирования сгустили до концентрации 10%, добавили H2SO4 в количестве 0,5%, доведя при этом рН до 4,5, добавили 0,01% Na2MoO4 и 2,5% Н2О2 от массы абсолютно сухой целлюлозы. Тщательно перемешали смесь и поместили в термостат, где нагрели до температуры 60°С. Провели делигнификацию путем выдержки в термостате 130 минут при постоянной температуре. Промыли полученную массу до нейтральной реакции. Довели массу вновь до концентрации 10%, добавили NaOH, доведя его концентрацию до 1% в массе, тщательно перемешали и нагрели в автоклаве до 100°С. Далее провели выдержку при температуре 100°С в течение 120 минут. Провели промывку массы водой и подвергли кисловке сернистой кислотой. Условия кисловки: расход кислоты 1% от массы абсолютно сухого волокна при комнатной температуре, продолжительность - 60 минут. После кисловки массу промыли водой до нейтральной реакции.

Пример 2

Целлюлозную массу из древесины ели в количестве 50 г после выемки из варочного котла, промывки, роспуска и сортирования сгустили до концентрации 10%, добавили H2SO4 в количестве 1,5%, доведя при этом рН до 3,5, добавили 0,5% Na2MoO4 и 5,5% Н2О2 от массы абсолютно сухой целлюлозы. Тщательно перемешали смесь и поместили в термостат, где нагрели до температуры 75°С. Провели делигнификацию путем выдержки в термостате 120 минут при постоянной температуре. Промыли полученную массу до нейтральной реакции. Довели массу вновь до концентрации 10%, добавили NaOH, доведя его концентрацию до 2% в массе, тщательно перемешали и нагрели в автоклаве до 120°С. Далее провели выдержку при температуре 120°С в течение 120 минут. Провели промывку массы водой и подвергли кисловке сернистой кислотой. Условия кисловки: расход кислоты 1% от массы абсолютно сухого волокна при комнатной температуре, продолжительность - 60 минут. После кисловки массу промыли водой до нейтральной реакции.

Пример 3

Целлюлозную массу из древесины осины в количестве 50 г после выемки из варочного котла, промывки, роспуска и сортирования сгустили до концентрации 10%, добавили H2SO4 в количестве 0,4%, доведя при этом рН до 4,5, добавили 0,01% Na2MoO4 и 2,5% Н2О2 от массы абсолютно сухой целлюлозы. Тщательно перемешали смесь и поместили в термостат, где нагрели до температуры 60°С. Провели делигнификацию путем выдержки в термостате 130 минут при постоянной температуре. Промыли полученную массу до нейтральной реакции. Довели массу вновь до концентрации 10%, добавили NaOH, доведя его концентрацию до 1% в массе, тщательно перемешали и нагрели в автоклаве до 100°С. Далее провели выдержку при температуре 100°С в течение 120 минут. Провели промывку массы водой и подвергли кисловке сернистой кислотой. Условия кисловки: расход кислоты 1% от массы абсолютно сухого волокна при комнатной температуре, продолжительность - 60 минут. После кисловки массу промыли водой до нейтральной реакции.

Пример 4

Целлюлозную массу из древесины осины в количестве 50 г после выемки из варочного котла, промывки, роспуска и сортирования сгустили до концентрации 10%, добавили H2SO4 в количестве 1,5%, доведя при этом рН до 3,5, добавили 0,5% Na2MoO4 и 5,5% Н2О2 от массы абсолютно сухой целлюлозы. Тщательно перемешали смесь и поместили в термостат, где нагрели до температуры 75°С. Провели делигнификацию путем выдержки в термостате 120 минут при постоянной температуре. Промыли полученную массу до нейтральной реакции. Довели массу вновь до концентрации 10%, добавили NaOH, доведя его концентрацию до 2% в массе, тщательно перемешали и нагрели в автоклаве до 120°С. Далее провели выдержку при температуре 120°С в течение 120 минут. Провели промывку массы водой и подвергли кисловке сернистой кислотой. Условия кисловки: расход кислоты 1% от массы абсолютно сухого волокна при комнатной температуре, продолжительность - 60 минут. После кисловки массу промыли водой до нейтральной реакции.

Пример 5

Целлюлозную массу из древесины березы в количестве 50 г после выемки из варочного котла, промывки, роспуска и сортирования сгустили до концентрации 10%, добавили H2SO4 в количестве 0,4%, доведя при этом рН до 4,5, добавили 0,01% Na2MoO4 и 2,5% Н2О2 от массы абсолютно сухой целлюлозы. Тщательно перемешали смесь и поместили в термостат, где нагрели до температуры 60°С. Провели делигнификацию путем выдержки в термостате 130 минут при постоянной температуре. Промыли полученную массу до нейтральной реакции. Довели массу вновь до концентрации 10%, добавили NaOH, доведя его концентрацию до 1% в массе, тщательно перемешали и нагрели в автоклаве до 100°С. Далее провели выдержку при температуре 100°С в течение 120 минут. Провели промывку массы водой и подвергли кисловке сернистой кислотой. Условия кисловки: расход кислоты 1% от массы абсолютно сухого волокна при комнатной температуре, продолжительность - 60 минут. После кисловки массу промыли водой до нейтральной реакции.

Пример 6

Целлюлозную массу из древесины березы в количестве 50 г после выемки из варочного котла, промывки, роспуска и сортирования сгустили до концентрации 10%, добавили H2SO4 в количестве 1,5%, доведя при этом рН до 3,5, добавили 0,5% Na2MoO4 и 5,5% Н2О2 от массы абсолютно сухой целлюлозы. Тщательно перемешали смесь и поместили в термостат, где нагрели до температуры 75°С. Провели делигнификацию путем выдержки в термостате 120 минут при постоянной температуре. Промыли полученную массу до нейтральной реакции. Довели массу вновь до концентрации 10%, добавили NaOH, доведя его концентрацию до 2% в массе, тщательно перемешали и нагрели в автоклаве до 120°С. Далее провели выдержку при температуре 120°С в течение 120 минут. Провели промывку массы водой и подвергли кисловке сернистой кислотой. Условия кисловки: расход кислоты 1% от массы абсолютно сухого волокна при комнатной температуре, продолжительность - 60 минут. После кисловки массу промыли водой до нейтральной реакции.

Условия отбелки, проводимой по схеме: делигнификация - Пк, горячее облагораживание - ГО, кисловка - К и показатели качества целлюлозы из щепы осины, ели и березы, полученные в результате процесса отбелки, приведены в таблице на фигуре.

Из приведенной таблицы видно, что показатели качества целлюлозы, полученной заявляемым способом, удовлетворяют требуемым критериям использования ее в качестве целлюлозы для последующей химической переработки. Предлагаемый способ позволяет обеспечить содержание альфа-целлюлозы до нормативного значения - не менее 92%. Кроме того, в связи с достижением заданных значений содержания альфа-целлюлозы и лигнина после стадии облагораживания не требуется дальнейшая обработка целлюлозной массы для повышения ее белизны до норм, предъявляемых традиционно к целлюлозе для химической переработки.

Способ позволяет использовать лесосырьевые ресурсы Пермского края для получения растворимой целлюлозы. При использовании щепы из еловой древесины, древесины осины и березы достигнуты заданные параметры как по содержанию лигнина, смол и жиров, золы, альфа-целлюлозы, так и по смачиваемости и вязкости. По содержанию альфа-целлюлозы и вязкости полученная целлюлоза из щепы ели, осины и березы пригодна для ряда направлений химической переработки целлюлозы.

Таким образом, изобретение позволяет обеспечить получение таких характеристик растворимой сульфитной целлюлозы для химической переработки, как содержание альфа-целлюлозы, массовая доля лигнина, динамическая вязкость, массовая доля смол и жиров, зольность, смачиваемость, приемлемых для дальнейшей химической переработки целлюлозы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТБЕЛКИ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 2021 |

|

RU2779395C1 |

| СПОСОБ ОТБЕЛКИ БИСУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 2021 |

|

RU2759613C1 |

| СПОСОБ ОТБЕЛКИ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 2020 |

|

RU2744339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2022 |

|

RU2797173C1 |

| СПОСОБ ОТБЕЛКИ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2445415C1 |

| СПОСОБ ОТБЕЛКИ БИСУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 2012 |

|

RU2503764C1 |

| СПОСОБ ОТБЕЛКИ ЛИСТВЕННОЙ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 2016 |

|

RU2634586C1 |

| СПОСОБ ОТБЕЛКИ ЛИСТВЕННОЙ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2523118C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ НИТРОВАНИЯ | 2017 |

|

RU2674198C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2046869C1 |

Изобретение относится к технологии получения сульфитной целлюлозы, предназначенной для дальнейшей химической переработки. Получение эксплуатационных свойств сульфитной целлюлозы, необходимых для ее дальнейшей химической переработки, достигается за счет обеспечения таких характеристик, как содержание α-целлюлозы, массовая доля лигнина, динамическая вязкость, массовая доля смол и жиров, зольность, смачиваемость. Для первой стадии - делигнификации - используют массу целлюлозы концентрацией 10%, добавляют в нее серную кислоту, молибдат натрия, пероксид водорода. Данные компоненты добавляют в следующем количестве от массы абсолютно сухой целлюлозы: H2SO4 0,4-1,5%; Na2MoO4 0,01-0,5%; H2O2 2,0-5,5%. Далее нагревают полученную смесь до 60-75°C, проводят делигнификацию при данной температуре в течение 120-130 минут. Проводят промывку. Проводят вторую стадию отбелки - горячее облагораживание, для этого вновь доводят концентрацию массы делигнифицированной целлюлозы до 10%. Добавляют в массу гидроксид натрия, доводят его концентрацию в массе до 1-2%, нагревают полученную смесь до температуры 100-120°, выдерживают ее при данной температуре в течение 120 минут, промывают полученную целлюлозу. 1 табл., 6 пр., 1 ил.

Способ отбелки сульфитной целлюлозы, включающий делигнификацию целлюлозной массы пероксидом водорода в кислой среде в присутствии катализатора с последующей щелочной обработкой, в качестве катализатора используют молибдат натрия, отличающийся тем, что делигнификацию целлюлозы проводят с расходом пероксида водорода, серной кислоты, молибдата натрия в следующих количествах от массы абсолютно сухой целлюлозы:

при температуре 60-75°С в течение 120-130 минут, а щелочную обработку после кислой делигнификации совмещают с горячим щелочным облагораживанием, проводимым при концентрации массы делигнифицированной целлюлозы 10%, концентрации щелочи в растворе 1-2%, при температуре 100-120°С в течение 120 мин.

| СПОСОБ ОТБЕЛКИ БИСУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 2012 |

|

RU2503764C1 |

| Н.Ф | |||

| ПЕСТОВА, В.А.ДЕМИНА "ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗЫ, БУМАГИ И КАРТОНА", учебное пособие, Сыктывкар, СЛИ, 2013, с.11-15 | |||

| Л.А.Миловидова и др."Промывка и отбелка целлюлозы", учебное пособие, Архангельск, ИПЦ САФУ, 2013, с.69, 71,72. | |||

Авторы

Даты

2016-09-20—Публикация

2015-08-04—Подача