Область техники

Настоящее изобретение относится в наиболее общем аспекте к приготовлению смесей синтез-газа, требуемых для производства аммиака.

В частности, настоящее изобретение относится к способу получения синтез-газа для синтеза аммиака, содержащего водород (Н2) и азот (N3), паровой конверсией углеводородов.

Настоящее изобретение также относится к способу производства аммиака из синтез-газа, полученного паровой конверсией (риформинга) углеводородов.

В описании и приложенной формуле изобретения термин "углеводороды" применяют, как правило, для обозначения сырьевого источника водорода и углерода, такого как, например, метан, природный газ, нафта, СНГ (сжиженный нефтяной газ) или нефтезаводской газ и их смеси.

Известно, что в области производства синтез-газа все больше ощущается потребность в реализации способов, которые легко осуществить и которые позволяют достичь больших производственных мощностей при низких эксплуатационных затратах и капиталовложениях и малом энергопотреблении.

Уровень техники

Известно, что производство синтез-газа для синтеза аммиака главным образом осуществляют с помощью комбинированного процесса паровой конверсии, в котором обессеренные углеводороды смешивают с паром в соответствующем соотношении и полученную смесь подают в установку первичной конверсии (риформинг-установку), где большая часть углеводородов, содержащихся в сырье, превращается в смесь монооксида углерода, диоксида углерода и водорода при пропускании над соответствующим катализатором при умеренном давлении от 15 до 35 бар и высокой температуре от 780 до 820°С.

Так как упомянутая конверсия является эндотермической, катализатор содержится во множестве катализаторных труб, которые нагреваются извне теплом реакции сгорания газообразного топлива с воздухом.

Газообразный продукт из установки первичной конверсии подают в установку вторичной конверсии, как правило, содержащую надлежащий катализатор в виде катализаторного слоя и реакционное пространство над катализаторным слоем, в установку вторичной конверсии также подают поток воздуха в регулируемом количестве для обеспечения азотом, требуемым для синтеза аммиака ниже по потоку.

Кислород реагирует в реакционном пространстве над слоем катализатора с горючими компонентами продуктового газа, выходящего из установки первичной конверсии, и полученный смешанный продуктовый газ поступает в катализаторный слой при высокой температуре.

При прохождении вниз через катализатор остаточный метан реагирует эндотермически (с поглощением тепла) с паром, что обусловливает типичную температуру газа на выходе из установки вторичной конверсии около 1000°С при более 99% конверсии углеводородного сырья в оксиды углерода и водород.

Затем конвертированный газ, выходящий из установки вторичной конверсии, как правило, обрабатывают в последовательности устройств, расположенных ниже по потоку, для удаления оксидов углерода и получения состава газа, подходящего для синтеза аммиака (т.е. имеющего молярное соотношение H2/N2, близкое к 3:1). Эти устройства включают:

СО-конвертеры, в которых большая часть монооксида углерода (СО) конвертированного газа подвергается каталитической конверсии с непрореагировавшим паром до диоксида углерода плюс дополнительный объем водорода,

колонну промывки СО2, в которой диоксид углерода почти полностью удаляют промывкой газа соответствующим растворителем, таким как водный раствор амина или карбоната калия, с получением газового потока, содержащего азот и водород в приблизительном молярном соотношении H2/N2 3:1 и следы метана, оксидов углерода и аргона,

реактор метанирования, в котором остаточные оксиды углерода подвергают каталитическому превращению в метан для предупреждения отравления катализатора синтеза аммиака ниже по потоку этими кислородсодержащими соединениями.

Подобным образом получают конечный синтез-газ при низком давлении (как правило, 15-25 бар), который необходимо сжать до давления, требуемого для синтеза аммиака, как правило, это давление находится в диапазоне от 80 до 300 бар, обычно около 150 бар в соответствии с применяемым процессом синтеза аммиака.

Имея некоторые преимущества, вышеописанный способ получения синтез-газа для синтеза аммиака имеет известный недостаток в том, что его сложно осуществить в установках для производства аммиака большой мощности.

В этом случае главная трудность заключается в проектировании и изготовлении соответствующего компрессора и его турбины для сжатия очень большого потока синтез-газа, требуемого в крупномасштабных установках для производства аммиака, от очень низкого до высокого давления, необходимого для синтеза аммиака.

Кроме того, для крупномасштабных установок для производства аммиака требуется, чтобы оборудование и сеть трубопроводов имели очень большие размеры при эксплуатационных параметрах (в частности, давлении) вышеописанного способа получения синтез-газа. Однако это привело бы к слишком большому увеличению капиталовложений и энергозатрат и, следовательно, мощность производства синтез-газа ограничена.

Сущность изобретения

В основу настоящего изобретения положена задача решения вышеуказанных проблем путем обеспечения способа производства синтез-газа, подходящего для производства аммиака, который можно легко реализовать и который позволяет достичь высоких производственных мощностей при низких эксплуатационных затратах и капиталовложениях, а также низком энергопотреблении.

Эта задача решена с помощью способа получения синтез-газа для синтеза аммиака, характеризующегося следующими шагами:

подача газового потока, содержащего углеводороды, и газового потока, содержащего пар, в установку первичной конверсии, снабженную множеством катализаторных труб с внешним обогревом,

реакция упомянутых углеводородов с паром в катализаторных трубах установки первичной конверсии при рабочем давлении в трубах более 35 бар с получением продуктового газа,

подача продуктового газа и воздушного потока в установку вторичной конверсии, причем воздух добавляют в избытке против количества азота, требуемого для синтеза аммиака, для обеспечения по существу полной конверсии всего углеводородного содержания продуктового газа, выходящего из установки первичной конверсии,

реакция упомянутого продуктового газа с воздухом с последующей вторичной конверсией с получением конвертированного газа, содержащего азот в избытке против количества, требуемого для синтеза аммиака, водорода, оксидов углерода и непрореагировавшего пара,

удаление оксидов углерода и избытка азота из конвертированного газа с получением синтез-газа.

Применяемый в настоящем документе термин "продуктовый газ" обозначает частично конвертированный газ, получаемый, например, на выходе из установки первичной конверсии или в реакционном пространстве установки вторичной конверсии, который обычно содержит оксиды углерода (СО и СО2), водород (Н2), пар и неконвертированные углеводороды.

Термин "синтез-газ" обозначает газ, содержащий N2 и Н2 в соответствующем молярном соотношении для синтеза аммиака, иначе говоря, этот газ имеет соотношение N2/Н2, соответствующее или близкое к стехиометрическому молярному соотношению 1:3. Термин "конвертированный газ" обозначает полностью конвертированный газ, получаемый, например, на выходе из установки вторичной конверсии, который обычно содержит азот, водород, оксиды углерода и непрореагировавший пар и, возможно, следы неконвертированных углеводородов.

Настоящее изобретение основано на открытии, что можно получить синтез-газ для синтеза аммиака при высоком давлении и одновременно при высоких производственных мощностях путем увеличения рабочего давления в катализаторных трубах установки первичной конверсии до более 35 бар и подачи избытка воздуха в установку вторичной конверсии (где также получают избыток азота против количества, требуемого в конечном синтез-газе для синтеза аммиака) для полного превращения (конверсии) углеводородов, содержащихся в продуктовом газе, выходящем из установки первичной конверсии.

Это открытие резко противоречит постоянной доктрине уровня техники, в соответствии с которой для обеспечения высоких мощностей производства синтез-газа для синтеза аммиака необходимо иметь крупногабаритное оборудование (в частности, компрессор) и трубопроводную сеть соответствующего устройства.

В соответствии с предлагаемым в изобретении способом реальное увеличение давления чрезвычайно велико, поскольку можно, например, по существу увеличить вдвое рабочее давление в катализаторных трубах в сравнении со способами уровня техники (для получения рабочего давления, например, 60 бар) без необходимости изменения конструкции труб, применяемых в настоящее время в установке первичной конверсии.

Предпочтительно, в соответствии с изобретением, рабочее давление в катализаторных трубах в установке первичной конверсии находится в диапазоне 40-100 бар, наиболее предпочтительно 60-80 бар.

Предпочтительно, чтобы избежать возможного сокращения срока службы труб в условиях новых рабочих давлений, в предлагаемом в изобретении способе было найдено полезным нагревать трубы таким образом, чтобы температура продуктового газа на выходе из этих труб не превышала 750°С (предпочтительно 650-750°С).

Выбор температуры на выходе из труб зависит от рабочего давления внутри труб и ее снижают с увеличением рабочего давления для поддержания высокого срока службы труб.

Например, в случае катализаторных труб с обычным внутренним диаметром около 100 мм и толщиной стенок 10-12 мм, находящихся в соответствии со способом осуществления изобретения под давлением 60 бар и при температуре на выходе 750°С, было показано, что трубы имеют очень высокий срок службы около 100 000 часов.

Кроме того, в соответствии с предлагаемым в изобретении способом, конечный синтез-газ получают под высоким давлением, что позволяет применять меньшее по размеру оборудование и трубопроводную систему ниже по потоку от установок конверсии и тем самым снизить капиталовложения и энергозатраты.

В частности, можно применять меньшее по размеру и более дешевое оборудование для сжатия конечного синтез-газа до давления, требуемого для конверсии в аммиак в контуре синтеза установки для производства аммиака. Кроме того, затраты энергии на сжатие уменьшаются, так как конечный синтез-газ уже получают под высоким давлением на выходе из процесса конверсии. Поэтому также можно достигнуть снижения энергопотребления в установке по производству аммиака, где применяют синтез-газ высокого давления, полученный в соответствии с изобретением.

В соответствии с предпочтительным вариантом предлагаемого в изобретении способа, упомянутый избыток воздуха составляет от 15 до 100%, предпочтительно от 20 до 40% свыше количества воздуха, необходимого для получения содержания азота, требуемого для синтеза аммиака.

Применение избытка воздуха позволяет эффективно конвертировать углеводороды (в частности, метан), содержащиеся в газе на выходе из установки первичной конверсии (содержание углеводородов увеличивается как в результате увеличения давления, так и снижения температуры в установке первичной конверсии), в пространстве над катализаторным слоем в установке вторичной конверсии для получения оксидов углерода и пара и, таким образом, продуктового газа при высокой температуре.

Затем этот продуктовый газ пропускают через катализаторный слой установки вторичной конверсии, где протекает эндотермическая реакция конверсии (использующая теплосодержание упомянутого продуктового газа), которая по существу завершает способ конверсии с достижением общей степени конверсии углеводородов, полностью сравнимой с таковой в способах конверсии уровня техники.

В соответствии с другим вариантом осуществления настоящего изобретения упомянутый шаг удаления оксидов углерода и избытка азота из конвертированного газа включает следующие стадии:

удаление монооксида углерода из конвертированного газа с помощью каталитической конверсии с некоторым количеством непрореагировавшего пара до диоксида углерода и водорода с получением конвертированного газа, по существу лишенного монооксида углерода и некоторого количества пара,

удаление диоксида углерода промывкой конвертированного газа, в основном лишенного монооксида углерода и некоторого количества пара, надлежащим раствором или растворителем с получением конвертированного газа, все еще содержащего следы оксидов углерода,

удаление упомянутых следов оксидов углерода из конвертированного газа с помощью каталитической конверсии до метана с получением конвертированного газа, не содержащего оксиды углерода,

удаление избытка азота из конвертированного газа, не содержащего оксиды углерода, с помощью криогенного разделения.

В соответствии с другим вариантом осуществления настоящего изобретения, шаг удаления оксидов углерода и избытка азота из конвертированного газа включает следующие стадии:

удаление монооксида углерода из конвертированного газа с помощью каталитической конверсии с некоторым количеством непрореагировавшего пара до диоксида углерода и водорода с получением конвертированного газа, по существу лишенного монооксида углерода и некоторого количества пара,

удаление диоксида углерода промывкой конвертированного газа, по существу лишенного монооксида углерода и некоторого количества пара, соответствующим раствором или растворителем с получением конвертированного газа, все еще содержащего следы диоксидов углерода,

удаление следов оксидов углерода и избытка азота пропусканием конвертированного газа, все еще содержащего следы диоксидов углерода, через молекулярное сито типа PSA или TSA.

Термин "молекулярные сита", используемый в настоящем документе, включает все материалы, имеющие микропоры, подходящие для предпочтительной адсорбции азота и оксидов углерода из содержащей их газовой смеси. В соответствии с методом адсорбции и выделения азота и диоксидов углерода эти материалы классифицируют как молекулярные сита типа PSA (короткоцикловая адсорбция с десорбцией сбросом давления) или TSA (короткоцикловая адсорбция с десорбцией увеличением температуры).

В соответствии с методом PSA, газообразную смесь, содержащую азот и следы оксидов углерода, пропускают через молекулярное сито PSA, тем самым обеспечивая предпочтительную адсорбцию азота и оксидов углерода в микропорах молекулярного сита. Затем давление снижают для десорбции азота и оксидов углерода из микропор, тем самым регенерируя молекулярное сито.

В соответствии с методом TSA, адсорбцию азота и оксидов углерода обеспечивают, пропуская содержащую их газообразную смесь через молекулярное сито TSA при заданной температуре. Затем температуру увеличивают, например, с помощью потока пара или горячей воды, для десорбции азота и оксидов углерода из микропор, тем самым регенерируя молекулярное сито.

Настоящее изобретение также относится к способу производства аммиака из синтез-газа, включающему шаги:

подачу газового потока, содержащего углеводороды, и газового потока, содержащего пар, в установку первичной конверсии, оборудованную множеством катализаторных труб с внешним обогревом,

реакцию этих углеводородов с паром в катализаторных трубах в установке первичной конверсии при рабочем давлении в катализаторных трубах более 35 бар с получением продуктового газа,

подачу продуктового газа и потока воздуха в установку вторичной конверсии, упомянутый воздух подают в избытке против количества азота, требуемого в конечном синтез-газе для синтеза аммиака, для по существу полной конверсии углеводородного содержания продуктового газа, выходящего из установки первичной конверсии,

реакцию продуктового газа с воздухом с последующей вторичной конверсией с получением конвертированного газа, содержащего азот в избытке против количества, требуемого для синтеза аммиака, водорода и оксидов углерода,

удаление оксидов углерода и избытка азота из конвертированного газа с получением синтез-газа, и

подачу синтез-газа в контур синтеза аммиака и его реакцию в условиях, эффективных для получения аммиака.

Характерные особенности и преимущества изобретения далее будут видны из следующего описания вариантов осуществления изобретения с помощью не ограничивающего примера со ссылкой на приложенные чертежи.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

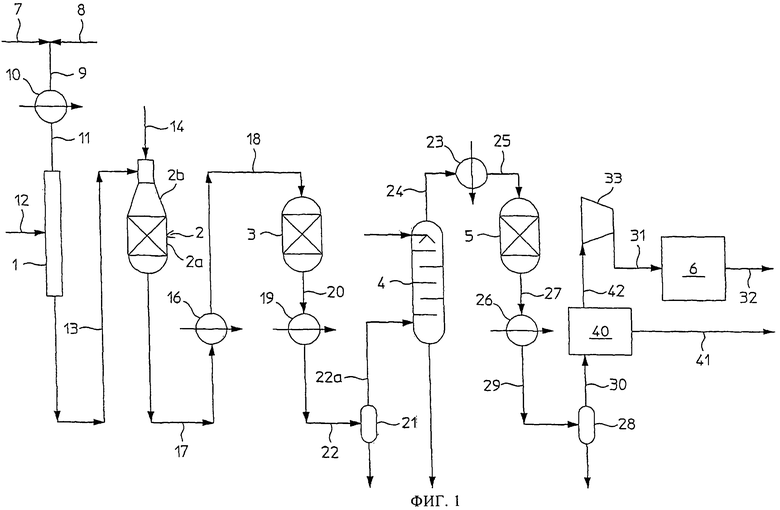

на фиг.1 схематически показана установка (производственное оборудование) для производства синтез-газа для синтеза аммиака в соответствии с вариантом осуществления настоящего изобретения, это установка показана в сообщении с контуром синтеза аммиака установки для производства аммиака,

на фиг.2 схематически показана установка для производства синтез-газа для синтеза аммиака в соответствии с другим вариантом осуществления настоящего изобретения, это установка показана в сообщении с контуром синтеза аммиака установки для производства аммиака.

Детальное описание предпочтительного варианта

На фиг.1 показана схема оборудования, иллюстрирующая шаги способа в соответствии с предлагаемым изобретением для производства синтез-газа для синтеза аммиака посредством первичной и вторичной конверсии газового потока, содержащего углеводороды. В нижеиллюстрирующемся способе сырье, применяемое в качестве источника углеводородов, состоит из природного газа.

На фиг.1 номер ссылки 1 обозначает установку первичной конверсии, номер ссылки 2 - установку вторичной конверсии, номер ссылки 3 - серию реакторов конверсии СО (показан лишь один), номер ссылки 4 - колонну промывки СО2, номер ссылки 5 - реактор метанирования и блок 6 - контур синтеза аммиака установки для производства аммиака.

Подающая линия (трубопровод) для потока 7 обозначает поток природного газа, который предварительно очистили от серы традиционным способом, и подающая линия 8 обозначает поток пара.

Обессеренный поток 7 природного газа смешивают с потоком 8 пара в соотношении примерно 2,5-5 молей пара на моль углерода в природном газе, и полученную смесь подают по подающей линии 9 в теплообменник 10, где ее нагревают до температуры около 500°С, и нагретую смесь подают по подающей линии 11 в установку первичной конверсии.

Внутри установки 1 первичной конверсии находится множество труб (не показаны), заполненных соответствующим катализатором, по существу традиционным, которые нагревают извне с помощью теплообменной жидкости, обозначенной линией 12.

В соответствии с предлагаемым изобретением катализаторные трубы в установке первичной конверсии нагревают таким образом, чтобы температура на выходе из труб была в диапазоне 650-750°С, тогда как газовая смесь, содержащая углеводороды и пар, которую подают в установку 1 первичной конверсии, входит в трубы под рабочим давлением около 60 бар.

Кроме того, в предлагаемом примере весь сырьевой природный газ подают в установку 1 первичной конверсии.

Продуктовый газ, выходящий из установки 1 первичной конверсии при температуре 650-750°С и давлении около 60 бар, подают по подающей линии 13 в установку 2 вторичной конверсии, куда также подают газообразный поток окислителя, представляющий собой воздух, подаваемый по подающей линии 14.

В соответствии с предлагаемым изобретением воздух подают в установку 2 вторичной конверсии в избытке против количества азота, требуемого в конечном синтез-газе для синтеза аммиака, с целью компенсации возросшего углеводородного содержания в продуктовом газе, выходящем из установки первичной конверсии, вследствие как увеличения давления, так и снижения температуры в сравнении с уровнем техники.

В этом примере установка 2 вторичной конверсии включает слой 2а соответствующего катализатора (например, катализатора на основе никеля) и расположенное над ним реакционное пространство 2b. Кислород, который подают в установку 2 вторичной конверсии (из воздуха), реагирует с продуктовым газом, выходящим из установки 1 первичной конверсии, в реакционном пространстве 2b с получением второго продуктового газа при высокой температуре.

Затем этот второй продуктовый газ пропускают через слой 2а катализатора в установке вторичной конверсии, где протекает эндотермическая реакция (использующая теплосодержание упомянутого второго продуктового газа), которая по существу завершает процесс конверсии получением конвертированного газа, содержащего азот (в избытке), водород, оксиды углерода и остаточный пар.

В соответствии с другим вариантом осуществления изобретения (не показан), установка 2 вторичной конверсии может не содержать слой 2а катализатора. В этом случае оно будет включать одно или более реакционное пространство, такое как вышеуказанное реакционное пространство 2b, для проведения и завершения процесса конверсии.

Конечный конвертированный газ, выходящий из установки 2 вторичной конверсии, имеет температуру около 1000°С и давление около 60 бар. Этот газ подают вначале в теплообменники 16 по подающей линии 17, где его охлаждают до температуры около 350°С, и затем в серию (обычно два) реакторов 3 конверсии СО по подающей линии 18.

В реакторах 3 конверсии СО монооксид углерода, содержащийся в конвертированном газе, подвергают каталитическому превращению с непрореагировавшим паром до диоксида углерода плюс дополнительный объем водорода. Температура на выходе из последнего (второго) реактора 3 конверсии СО около 220°С при степени конверсии подаваемого на вход СО по меньшей мере 98%. Конвертированный газ, выходящий из последнего реактора 3 конверсии СО, подают в теплообменник 19 (по подающей линии 20), где его охлаждают до температуры, близкой к температуре окружающей среды, и охлажденный газ подают в сепаратор 21 (по подающей линии 22) для отделения конденсата.

Газ, выходящий из сепаратора 21, подают по подающей линии 22а в колонну 4 промывки СО2, где почти полностью удаляют большую часть диоксида углерода промывкой соответствующим растворителем, таким как водный раствор амина или карбонат калия. Газовый поток на выходе с верха колонны 4 состоит, главным образом, из водорода и избытка азота со следами углеводородов (метана) и оксидов углерода.

Этот газ подают по подающей линии 24 в теплообменник 23, где его нагревают до температуры около 300°С, и затем в реактор 5 метанирования по подающей линии 25. Реактор 5 метанирования содержит слой соответствующего катализатора, например, на основе никеля, для превращения следов оксидов углерода в метан с целью исключения отравления катализатора синтеза аммиака ниже по потоку этими кислородсодержащими соединениями.

Выходящий из реактора 5 метанирования газ охлаждают в теплообменнике 26, куда он поступает по подающей линии 27, и охлажденный газ подают в сепаратор 28 по подающей линии 29 для отделения конденсата.

Затем выходящий из сепаратора 28 газ подают по подающей линии 30 в криогенный сепаратор 40, где отделяют азот, находящийся в избытке против количества, требуемого для синтеза аммиака, вместе с большей частью метана, полученного в реакторе 5 метанирования, и некоторым количеством водорода, получая синтез-газ для синтеза аммиака, содержащий азот и водород в соответствующем молярном отношении для синтеза аммиака (т.е. в молярном соотношении H2/N2, соответствующем или близким к 3:1), и отделенный газ.

Отделенный газ извлекают из криогенного сепаратора 40 по линии 41 и обычно используют как дополнительное топливо, тогда как синтез-газ для синтеза аммиака подают в компрессор 33 (по подающей линии 42), где его сжимают до давления, требуемого для синтеза аммиака, например 150 бар.

Так как в соответствии с предложенным в изобретении способом синтез-газ для синтеза аммиака получают под более высоким давлением, чем в уровне техники (в этом примере около 60 бар), это позволяет снизить стоимость монтажа компрессора 33 и расходы на его эксплуатацию.

Наконец, сжатый синтез-газ подают в контур синтеза 6 по подающей линии 31, где он реагирует в эффективных условиях с получением аммиака. Полученный таким образом аммиак выпускают из контура синтеза 6 по подающей линии 32.

На фиг.2 схематически показана установка для производства синтез-газа для синтеза аммиака в соответствии с другим вариантом осуществления настоящего изобретения.

Элементам оборудования на фиг.2, идентичным или эквивалентным вышеописанным соответствующим элементам оборудования на фиг.1, будут приписаны те же номера ссылок, как на фиг.1, и далее они не будут описаны.

Как видно из фиг.2, это оборудование отличается от вышеописанного на фиг.1 тем, что оно включает сепаратор 60, содержащий молекулярное сито типа PSA или TSA вместо криогенного сепаратора 40.

Кроме того, в сепаратор 60 подают непосредственно по подающей линии 61 газовую смесь, выходящую из промывной колонны 4 для отделения оксидов углерода и избытка азота. В результате отпадает потребность в реакторе 5 метанирования и относящемся к нему оборудовании, что упрощает устройство и снижает капиталовложения, расходы на техническое обслуживание и эксплуатационные расходы.

В этом сепараторе 60 оксиды углерода и избыток азота преимущественно адсорбируются в микропорах молекулярного сита в соответствии с методами PSA или TSA с получением синтез-газа для синтеза аммиака, содержащего азот и водород в соответствующем молярном соотношении для синтеза аммиака (т.е. молярное соотношение H2/N2, соответствующее или близкое к 3:1) и отделенного газа.

Отделенный газ извлекают из сепаратора 60 по линии 62 в ходе шага регенерации молекулярного сита (в соответствии с вышеописанными методами PSA или TSA) и обычно используют как дополнительное топливо, тогда как синтез-газ для синтеза аммиака подают в компрессор 33 (по подающей линии 42), где его сжимают до давления, требуемого для синтеза аммиака, например 150 бар.

Как видно на фиг.2, другие варианты осуществления изобретения могут предусматривать одно или более промежуточные устройства (например, теплообменник или компрессор) по линии 61 между колонной 4 и сепаратором 60, в соответствии с потребностями и известной техникой.

В соответствии с еще одним вариантом осуществления предлагаемого изобретения, ниже по потоку от установки 1 первичной конверсии предусмотрена установка предварительной конверсии. Это устройство, по существу традиционного типа и поэтому не показанное на фиг.1 или 2, работает в адиабатическом режиме, т.е. без теплообмена. В установку предварительной конверсии подают поток природного газа 7 и часть потока 8 пара. В установке предварительной конверсии получают газовый поток, содержащий углеводороды, который подают вместе с остальной частью потока 8 пара в установку 1 первичной конверсии.

Разумеется, специалисты могут внести многочисленные модификации и варианты в предлагаемый в настоящем изобретении способ, входящие в объем охраны следующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА АММИАКА | 2008 |

|

RU2478564C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА АММИАКА | 2009 |

|

RU2510883C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА АММИАКА И СООТВЕТСТВУЮЩАЯ ВНЕШНЯЯ СЕКЦИЯ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2013 |

|

RU2617772C2 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2010 |

|

RU2597920C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2565321C2 |

| СПОСОБ СИНТЕЗА АММИАКА | 2019 |

|

RU2788872C2 |

| Способ получения низкоуглеродного аммиака из природного газа "Аммиак декарбонизированный-3000" | 2023 |

|

RU2808874C1 |

| СПОСОБ СИНТЕЗА АММИАКА ИЗ СМЕСИ АЗОТА И ВОДОРОДА, ПОЛУЧЕННОЙ ИЗ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2284296C2 |

| РЕКУПЕРАЦИЯ ТЕПЛА В ХИМИЧЕСКОМ ПРОЦЕССЕ И УСТАНОВКЕ, В ЧАСТНОСТИ, СИНТЕЗА АММИАКА | 2010 |

|

RU2567282C2 |

Изобретение может быть использовано в химической промышленности. Синтез-газ для синтеза аммиака получают конверсией углеводородов с паром в установке (1) первичной конверсии, оборудованной множеством катализаторных труб с внешним обогревом, и затем с воздухом в установке (2) вторичной конверсии. Реакцию углеводородов с паром в установке (1) первичной конверсии проводят при рабочем давлении более 35 бар в катализаторных трубах. Воздух подают в установку вторичной конверсии в избытке против количества азота, требуемого для синтеза аммиака, и избыток азота удаляют ниже по потоку от установки вторичной конверсии предпочтительно с помощью криогенного разделения или молекулярных сит типа TSA или PSA. Изобретение позволяет достичь высоких мощностей производства синтез-газа, снизить капиталовложения и энергозатраты. 2 н. и 6 з.п. ф-лы, 2 ил.

1. Способ получения посредством конверсии углеводородов синтез-газа для синтеза аммиака, отличающийся тем, что он включает стадии, на которых обеспечивают:

подачу упомянутых углеводородов и газового потока, содержащего пар, в установку первичной конверсии, оборудованную множеством катализаторных труб с внешним обогревом;

реакцию этих углеводородов с паром в катализаторных трубах в установке первичной конверсии при рабочем давлении более 35 бар в катализаторных трубах с получением продуктового газа,

подачу продуктового газа и потока воздуха в установку вторичной конверсии, причем воздух подают в избытке против количества азота, требуемого для синтеза аммиака, для конверсии, по существу, всего углеводородного содержания продуктового газа, выходящего из установки первичной конверсии,

реакцию продуктового газа с воздухом с последующей вторичной конверсией с получением конвертированного газа, содержащего азот в избытке против количества, требуемого для синтеза аммиака, водорода, оксидов углерода и непрореагировавшего пара,

удаление оксидов углерода и избытка азота из конвертированного газа для получения синтез-газа.

2. Способ по п.1, отличающийся тем, что упомянутый избыток воздуха составляет от 15 до 100%, предпочтительно от 20 до 40% свыше количества воздуха, необходимого для обеспечения содержания азота, требуемого для синтеза аммиака.

3. Способ по п.1, отличающийся тем, что рабочее давление в катализаторных трубах в установке первичной конверсии составляет от 40 до 100 бар, предпочтительно от 60 до 80 бар.

4. Способ по п.1, отличающийся тем, что температура продуктового газа на выходе из труб установки первичной конверсии не превышает 750°С.

5. Способ по п.3, отличающийся тем, что рабочее давление в катализаторных трубах установки (1) первичной конверсии составляет около 60 бар, а температура на выходе от 650 до 750°С.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что удаление оксидов углерода и избытка азота из конвертированного газа включает следующие стадии:

существенное удаление монооксида углерода из конвертированного газа с помощью каталитической конверсии с непрореагировавшим паром до диоксида углерода и водорода с получением конвертированного газа, по существу, лишенного монооксида углерода и некоторого количества пара;

существенное удаление диоксида углерода промывкой конвертированного газа, по существу, лишенного монооксида углерода, соответствующим раствором или растворителем с получением конвертированного газа, все еще включающего следы оксидов углерода;

удаление следов оксидов углерода из содержащего их конвертированного газа с помощью каталитической конверсии до метана с получением конвертированного газа, не содержащего диоксиды углерода;

удаление избытка азота из конвертированного газа, не содержащего оксиды углерода, с помощью криогенного разделения.

7. Способ по любому из пп.1-5, отличающийся тем, что удаление оксидов углерода и избытка азота из конвертированного газа включает следующие шаги:

существенное удаление монооксида углерода из конвертированного газа с помощью каталитической конверсии с непрореагировавшим паром до диоксида углерода и водорода с получением конвертированного газа, по существу, лишенного монооксида углерода и пара;

существенное удаление диоксида углерода промывкой конвертированного газа, по существу, лишенного монооксида углерода и пара, соответствующим раствором или растворителем с получением конвертированного газа, все еще содержащего следы диоксидов углерода;

удаление следов оксидов углерода и избытка азота пропусканием конвертированного газа, все еще содержащего следы оксидов углерода, через молекулярные сита типа PSA (короткоцикловая адсорбция с десорбцией сбросом давления) или TSA (короткоцикловая адсорбция с десорбцией увеличением температуры).

| US 4296085 А, 20.10.1981 | |||

| Сумматор | 1984 |

|

SU1270756A1 |

| СПОСОБ СИНТЕЗА АММИАКА ИЗ СМЕСИ АЗОТА И ВОДОРОДА, ПОЛУЧЕННОЙ ИЗ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2284296C2 |

| JP 2003246606 A, 02.09.2003 | |||

| US 4725380 A, 16.02.1988 | |||

| СПРАВОЧНИК АЗОТЧИКА | |||

| /Под ред | |||

| Н.М | |||

| Жаворонков | |||

| - М.: Химия, 1986, с.83-84. | |||

Авторы

Даты

2013-04-20—Публикация

2008-07-18—Подача