Изобретение относится к области обработки металлов давлением и предназначено для использования в ракетной технике, авиастроении и других отраслях народного хозяйства, где применяются монтажные стыки трубопроводов из разнородных металлов (в наших разработках нержавеющая сталь 12Х18Н10Т и алюминиевый сплав АМГ6), работающих в диапазоне температур от +200°C до -269°С и имеющих диаметры от Ø 20 до 70 мм (возможно и более 70мм).

В настоящее время, для получения замыкающих сварных швов трубопроводов из разнородных металлов, обычно применяются точеные из прутка наконечники (см. например ЗЗУ8541.032 "Наконечник", разработка предприятия), сваренные с биметаллическими переходниками, выполненными равнопроходными или разнопроходными из листовой заготовки или полученных сваркой трением.

Применение точеных наконечников связано с повышенным расходом материала, наличием лишнего сварного шва, снижающего надежности конструкции, а применение биметаллических переходников, полученных сваркой, трением повышает вес конструкции.

За прототип авторами принят способ получения равнопроходных и равнотолщинных биметаллических переходников из листового проката. Данный способ включает вырезку заготовки, придание ей тарелкообразной формы толщиной стенки 3 мм, многопереходную штамповку в обычных вытяжных штампах с промежуточными отжигами и окончательную механическую обработку. Однако сложность получения штампованной биметаллической заготовки для наконечника диаметром Ø 20-70 мм состоит в том, что для образования законцовки ("раструба") в стальном торце биметаллического наконечника толщина только стального слоя стенки штампованной заготовки должна быть не менее 4-4,2 мм, а общая толщина 5-6 мм, что создает большую жесткость при вытяжке (в особенности при малых диаметрах) и может вызвать разрыв донной части и нарушение спая компонентов, составляющих биметалл, что и наблюдалось на первой стадии проведения экспериментов, тем более, что проводимая межоперационная термообработка снимает наготовку только с алюминиевого слоя и не эффективна для стали. Поэтому технологический процесс и оснастка, применяемые для изготовления биметаллических переходников, оказались совершенно не пригодными для изготовления биметаллических наконечников. Таким образом, целью изобретения является получение цельноштампованных биметаллических наконечников малых диаметров от Ø 20 до 70 мм с законцовкой. Цель достигается тем, что в способе изготовления цельноштампованных равнопроходных, равностенных биметаллических соединений из листового биметаллического проката, включающем вырезку заготовки, придание ей тарелкообразной формы, многопереходную штамповку в штампах специальной конструкции с промежуточными отжигами и окончательную механическую обработку, при придании заготовке тарельчатой формы толщину донной части выполняют на 0,5-0,8 мм больше общей толщины заготовки и вытачивают в донной части фиксирующий выступ.

При штамповке - вытяжке придают заготовке воронкообразную форму, затем формируют в верхней части цилиндрический поясок и окончательно придают заготовке коническую форму, а последующей механической обработкой осуществляют вытачивание наконечника с образованием законцовки стыкуемого торца. Предложенная совокупность существенных признаков, позволяющая получить положительный эффект, авторам неизвестна. Сущность изобретения поясняется чертежами.

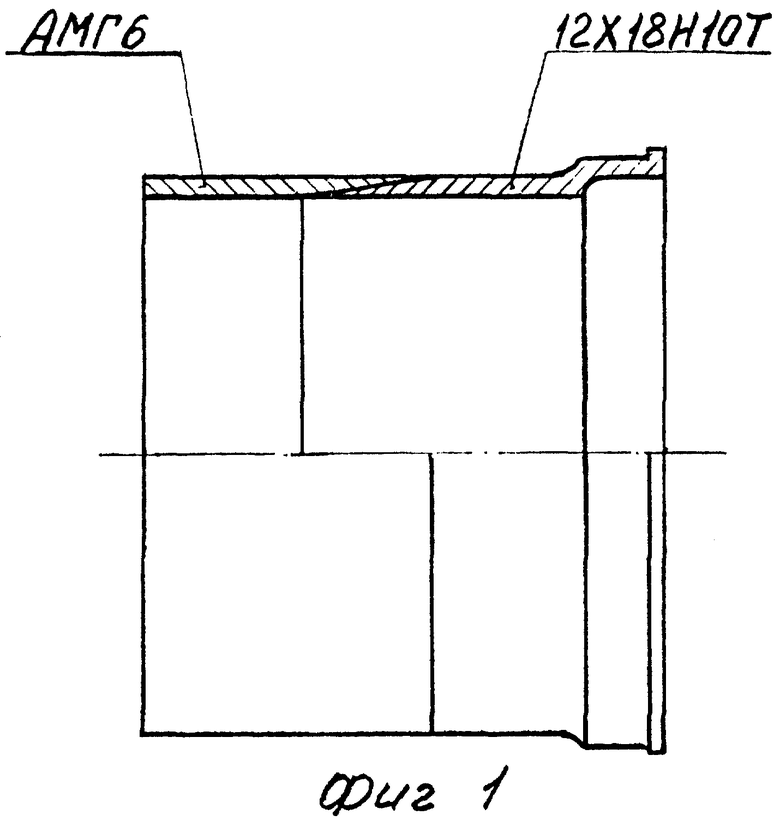

На фиг.1 - изображена конструкция наконечника с алюминиевым "нахлестом" снаружи, полученная предложенным способом.

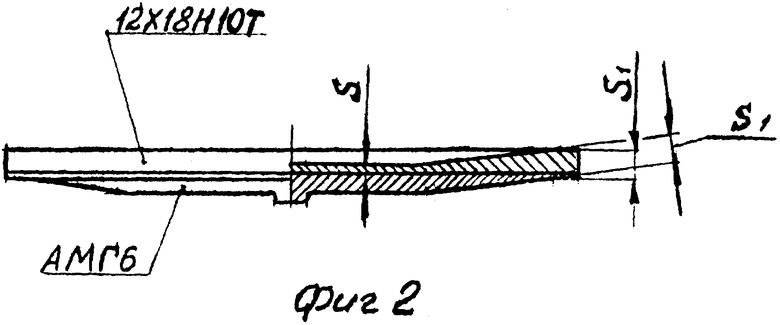

На фиг.2 - изображена исходная точеная тарелкообразная заготовка с алюминиевым "нахлестом" снаружи с фиксирующим выступом.

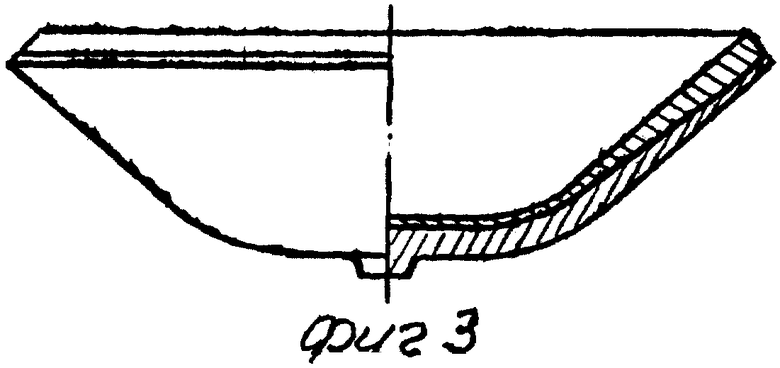

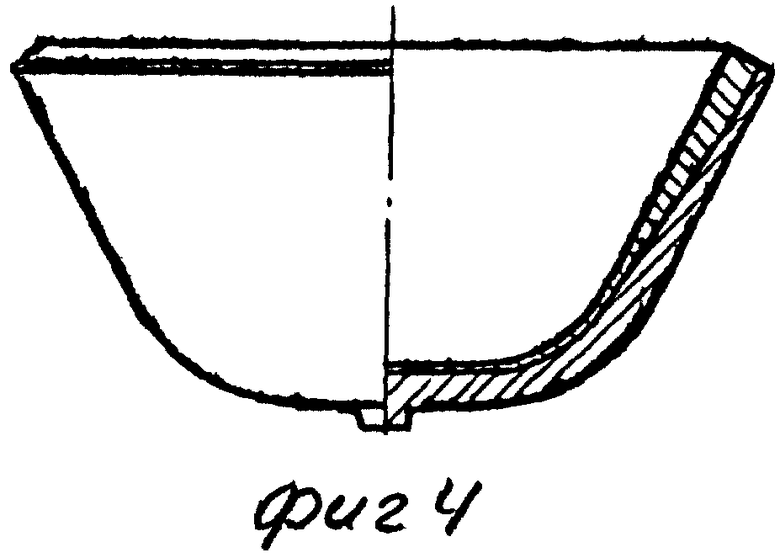

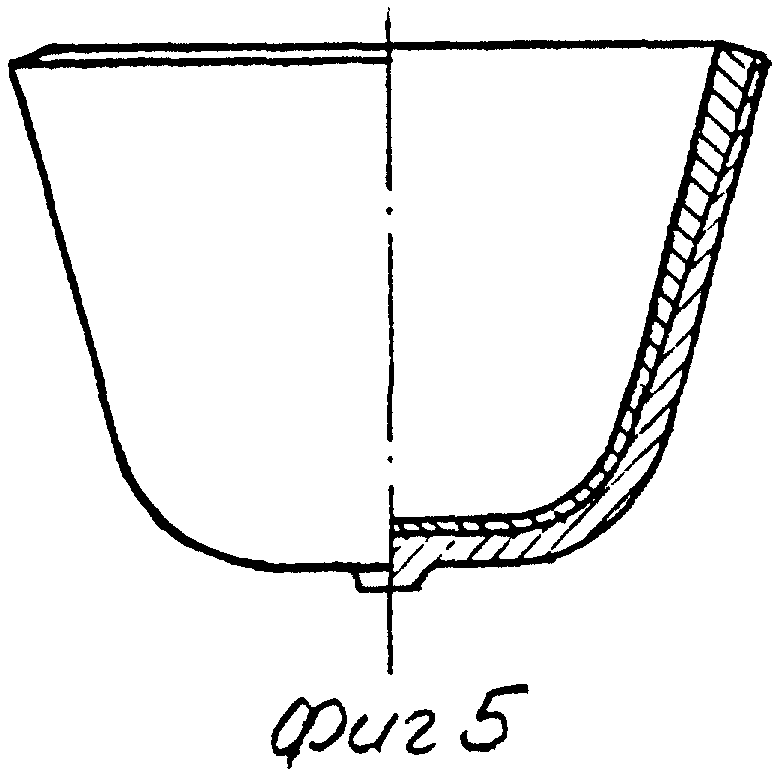

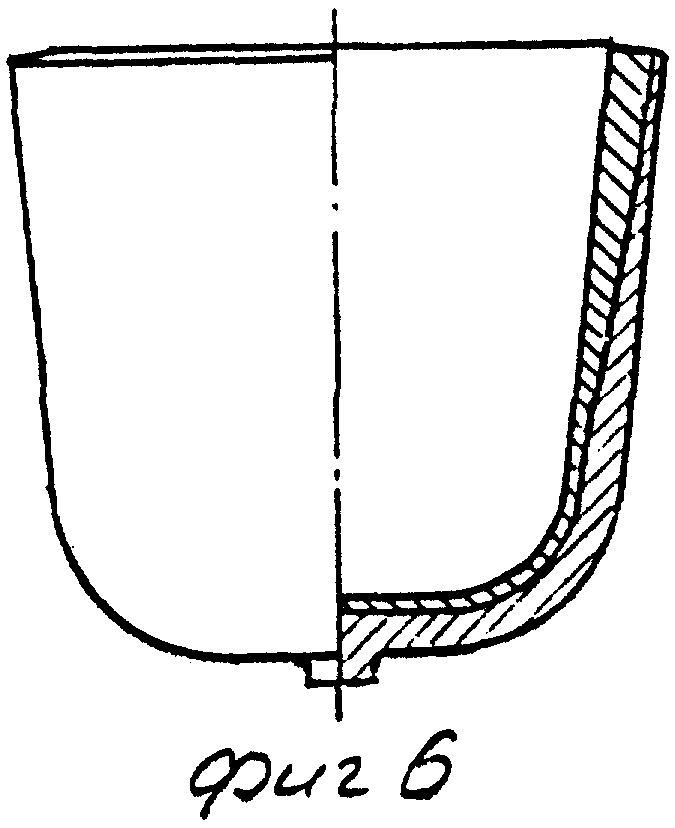

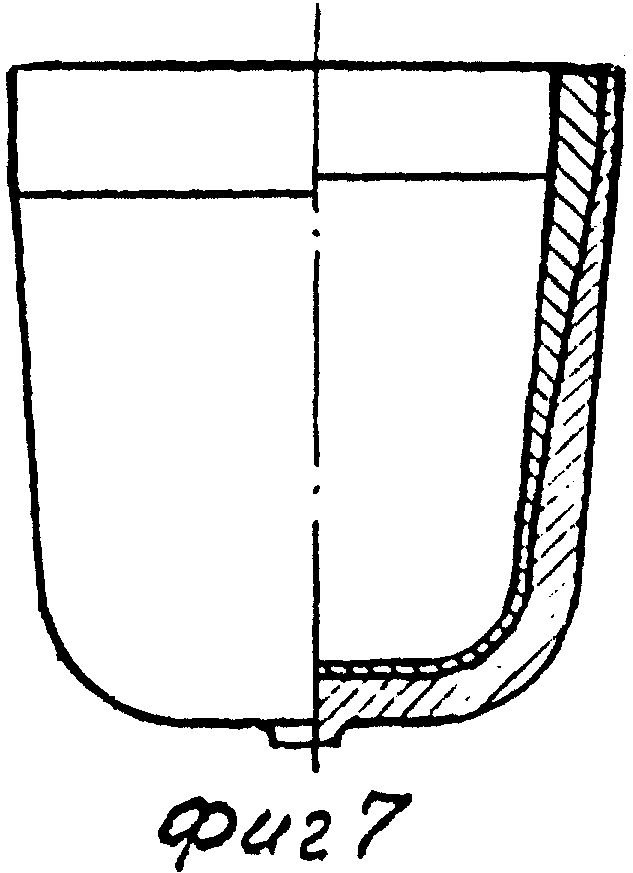

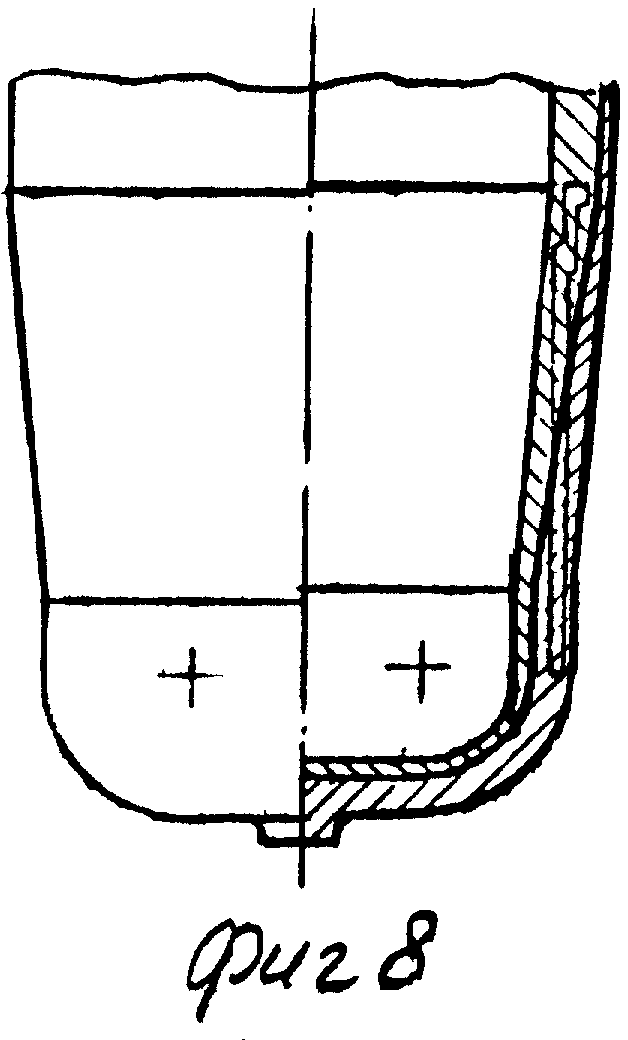

На фиг.3-8 - изображена технологическая последовательность штамповки заготовки наконечника по переходам

На фиг.8 - изображена штампованная заготовка с алюминиевым "нахлестом" снаружи.

Способ изготовления цельноштампованных равнопроходных, равностенных биметаллических соединений из листового биметаллического проката, включающий вырезку заготовки, придание ей тарелкообразной формы многопереходную штамповку с промежуточными отжигами и окончательную механическую обработку, осуществляют в следующей технологической последовательности, изложенной для наконечника dу=40 мм с алюминиевым "нахлестом" снаружи.

Биметаллический лист толщиной 11 мм с соотношением слоев 5,5:5,5, поставляемый по ТУ1-9-1-84, режут на карты размером 115×115 мм, из которых вытачивают заготовки диаметром 106 мм и протачивают по толщине с целью получения тарелкообразной формы, причем, толщину донной части выдерживают на 0,5 мм больше общей толщины заготовки, т.е. S-S1=0,5, оставляя при этом со стороны алюминиевого слоя фиксирующий выступ диаметром 6 мм. Конструкция выточенной исходной заготовки представлена на фиг.2. Выбирая толщину донной части на 0,5-0,8 мм больше толщины заготовки уменьшают возможность разрывов донной части и нарушения спая компонентов, составляющих биметалл. При увеличении толщины донной части заготовки менее чем на 0,5 мм указанный эффект не достигается, увеличение толщины донной части заготовки более чем на 0,8 мм приведет к уменьшению высоты фиксирующего выступа, величина которого ограничена толщиной листа и будет недостаточна для фиксации заготовки. Выточенную тарельчатую заготовку подвергают отжигу при температуре 320°C±10° с выдержкой при этой температуре 1,5 часа и последующим охлаждением на воздухе. По этому режиму производят отжиг после каждого перехода вытяжки. После отжига тарельчатой заготовки производят ее вытяжку. Вытяжку осуществляют на гидравлическом прессе за 6 переходов с коэффициентом вытяжки 0,8-0,9 (1,25-1,1).

Три перехода вытяжки осуществляют в одной воронкообразной матрице криволинейного профиля сменными пуансонами с промежуточными отжигами после каждого перехода. Четвертый переход вытяжки также производят в матрице криволинейного профиля меньшего диаметра. При этом после каждого из 4-х переходов получают заготовки открытой воронкообразной формы, представленные на фиг.3÷6.

После 2-го и 4-го переходов вытяжки производят подрезку торца заготовки с целью уменьшения неравномерности пластической деформации биметалла при дальнейшей штамповке.

После 4-го перехода вытяжки обожженную и подрезанную воронкообразную заготовку штампуют в цилиндрической матрице, получая заготовку с цилиндрическим пояском диаметром Ø 52 мм со стороны верхнего торца (см. фиг.7). Затем заготовку калибруют в конической матрице для получения окончательного профиля (см. фиг.8).

Применяемый при штамповке сменный набор матриц и пуансонов крепится в универсальном штамповом блоке. Для устранения возможных перекосов (потери соосности) в процессе вытяжки штамповый блок снабжен подпружиненным ловителем, а исходная точеная заготовка имеет центрирующий выступ диаметром Ø 6 мм для фиксации при укладке заготовки в матрицу, без которого невозможно осуществить качественную штамповку. Окончательно отштампованную заготовку для наконечника подвергают окончательному отжигу по режиму:

нагрев до температуры 320°C±10°, выдержка при этой температуре 2 часа, охлаждение на воздухе и окончательной механической обработке, при которой вытачивают наконечник с законцовкой, представленный на фиг.1.

Описанный способ распространяется на получение биметаллических наконечников алюминиевым "нахлестом" снаружи, которые применяются в конструкциях, работающих в условиях отрицательных температур. Для конструкций, работающих в условиях положительных температур, применяются биметаллические наконечники с расположением снаружи стального "нахлеста", способ получения которых аналогичен описанному.

В результате проведенных экспериментальных работ на предприятии изготовлена партия биметаллических наконечников алюминиевых "нахлестом" снаружи dу=67 мм. Изготовленные наконечники прошли испытания по заданной программе с положительным результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2014 |

|

RU2574900C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2008 |

|

RU2403117C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ТОНКОСТЕННОГО СОСУДА И ЗАГОТОВКА ДЛЯ КОМБИНИРОВАННОЙ ВЫТЯЖКИ СТАКАНА | 1992 |

|

RU2047412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446909C2 |

| Способ изготовления гильзы из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2819725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ГАЗОВЫХ БАЛЛОНОВ | 1992 |

|

RU2025177C1 |

| Способ изготовления тонкостенных сферических оболочек | 2022 |

|

RU2791478C1 |

Изобретение относится к области обработки металлов давлением и предназначено для использования в отраслях народного хозяйства, где применяются стыки трубопроводов из разнородных металлов. Сущность: равнопроходные равностенные детали получают из биметаллического материала путем получения плоской заготовки, из которой затем вытачивают тарелкообразный полуфабрикат с толщиной дна превосходящей толщину стенки и с фиксирующим выступом на наружной стороне дна. Затем осуществляют многопереходную вытяжку с промежуточными отжигами. В процессе вытяжки полуфабрикату придают воронкообразную форму. Затем на участке, прилегающем к открытому торцу, образуют цилиндрический поясок. Остальной части полуфабриката придают коническую форму. Толщина дна тарелкообразного полуфабриката может превосходить толщину стенки на величину, составляющую от 0,5 мм до 0,8 мм. После вытяжки осуществляют окончательную механическую обработку. Технический результат: расширение возможности использования за счет изготовления изделий с расширяющимся участком у одного из торцов и повышение их качества. 1 з.п. ф-лы, 8 ил.

Авторы

Даты

2006-10-10—Публикация

1988-05-03—Подача