Область техники

Изобретение относится к обработке металлов давлением, в частности к способам штамповки и ротационной вытяжки на оправках полых изделий конической и цилиндрической формы, и может быть использовано в области машиностроения и других отраслях промышленности, при производстве тонкостенных осесимметричных сосудов, преимущественно стальных.

Уровень техники

Известен способ изготовления тонкостенных осесимметричных сосудов, включающий вырубку плоской листовой заготовки и дальнейшее ее формоизменение штамповкой с последующей ротационной вытяжкой полуфабриката с утонением стенки (описание изобретения к авторскому свидетельству 1581416 СССР, МПК В21D 22/00 от 13.06.88, опубл. 30.07.90, бюл. №28, авторы В.В. Смирнов, И.И. Бейлин, Р.С. Бердов, аналог). В известном способе после формоизменения вырубленной листовой заготовки штамповкой цилиндрического полого полуфабриката с дном, ротационной вытяжки его донной части на усеченный конус с утонением стенок предусмотрена операция переформовки донной части штамповкой с целью набора толщины материала перед финишной операцией - ротационной вытяжкой с утонением стенок полуфабриката. В результате уменьшается разностенность на конусном участке. Повышается точность по толщине стенки.

Недостатки: многопереходность процесса, обилие промежуточных операций приводит к разрушению оболочки вследствие исчерпания материалом ресурса пластичности или образованию браковочных признаков в виде чешуйчатой поверхности и закатов материала деформирующим элементом.

Известен способ изготовления тонкостенных осесимметричных сосудов, включающий вырубку плоских листовых заготовок, получение цилиндрической части полуфабриката сосуда номинального среднего диаметра Dн сверткой плоской листовой заготовки и сваркой продольных кромок, формоизменение донной части полуфабриката сосуда, сборку донной и цилиндрической частей полуфабриката сосуда кольцевым сварным швом, ротационную вытяжку цилиндрической части сосуда одновременной раскаткой кольцевого и продольного сварных швов (описание изобретения к патенту 2131787 РФ, МПК B21D 51/10, 22/16 от 04.02.1998, опубл. 20.06.1999, бюл. №17, авторы В.В. Голуб, В.Г. Егоров, Ю.А. Невструев, Н.Д. Захарченко, прототип).

Раздельное формоизменение цилиндрической и донной части полуфабриката сосуда позволяет существенно повысить ресурс пластичности материала сосуда за счет снижения количества технологических переходов и промежуточных отжигов. В результате после сборки частей полуфабриката сосуда кольцевым сварным швом достигают необходимого качества поверхности путем последующей ротационной вытяжки цилиндрической части сосуда с утонением стенки. При этом отсутствие гофров на наружной поверхности цилиндрической части сосуда обеспечивается наличием оптимального зазора ξ между наружной поверхностью оправки и внутренней поверхностью цилиндрической части полуфабриката сосуда. Причем величина ξ входит в формулу для расчета ширины М плоской листовой заготовки для свертки цилиндрической части полуфабриката сосуда

М=π[Dвн+2ξ+s]=π Dн,

где Dвн - внутренний диаметр цилиндрической части сосуда, равный наружному диаметру оправки для ее ротационной раскатки, мм; Dн - номинальный средний диаметр цилиндрической части полуфабриката сосуда, мм; ξ=0,15-0,2 мм; s - толщина плоской листовой заготовки, мм

Недостатки: проплав q кольцевого сварного шва после сборки частей полуфабриката сосуда локально уменьшает зазор ξ между наружной поверхностью оправки и внутренней поверхностью цилиндрической части полуфабриката сосуда в ходе процесса ротационной раскатки, что приводит к неравномерности пластической деформации в виде разнотолщинности готовых изделий. Кроме того, при одновременной раскатке кольцевого и продольного сварных швов цилиндрической части сосуда относительная деформация по толщине стенки в известном способе ничем не ограничена, из-за чего с одной стороны может не до конца устраняться влияние сварных швов как концентраторов напряжений при последующей эксплуатации изделия, ухудшаться его внешний вид, а с другой стороны - возникать чрезмерное упрочнение материала, что приводит к снижению его характеристик пластичности и, как следствие, потере устойчивости стенкой цилиндрической части сосуда с образованием хлопунов.

Сущность изобретения

Задачей изобретения является улучшение качества стальных тонкостенных осесимметричных сосудов путем повышения равномерности пластической деформации в ходе ротационной раскатки цилиндрической части сосуда как за счет введения дополнительных подготовительных формообразующих операций, предшествующих раскатке, так и выбора оптимальной относительной деформации по толщине стенки непосредственно при ее проведении.

Поставленная задача достигается за счет того, что в известном способе изготовления стальных тонкостенных осесимметричных сосудов, включающем вырубку плоских листовых заготовок, получение цилиндрической части полуфабриката сосуда номинального среднего диаметра сверткой плоской листовой заготовки и сваркой продольных кромок, формоизменение донной части полуфабриката сосуда, сборку донной и цилиндрической частей полуфабриката сосуда кольцевым сварным швом, ротационную вытяжку цилиндрической части сосуда одновременной раскаткой кольцевого и продольного сварных швов, перед сборкой донной и цилиндрической частей полуфабриката сосуда их поочередно калибруют обжатием для получения равных наружных диаметров свариваемых кольцевых кромок, затем после сборки полуфабриката сосуда осуществляют совместную раздачу кольцевого сварного шва и сваренных кольцевых кромок до достижения значения среднего диаметра полуфабриката сосуда в месте раздачи величины Dр=Dн+(0,2÷0,4), мм, (где Dн - номинальный средний диаметр цилиндрической части полуфабриката сосуда), а последующую одновременную раскатку кольцевого и продольного сварных швов производят с относительной деформацией 12%≤ε≤25% по толщине стенки цилиндрической части сосуда, при этом ε=(t0-t)/t0×100%, где t0 - толщина стенки донной и цилиндрической частей полуфабриката сосуда, t - толщина стенки цилиндрической части сосуда после раскатки кольцевого и продольного сварных швов.

Получение поочередной калибровкой обжатием равных наружных диаметров кольцевых кромок донной и цилиндрической частей полуфабриката сосуда перед их сборкой позволяет получить кольцевой сварной шов с минимальными габаритами, в том числе и с ограниченной высотой проплава q, что позволяет избежать образования разнотолщинности при ротационной раскатке. В то же время при калибровке обжатием уменьшается или вовсе исчезает зазор ξ между наружной поверхностью оправки и внутренней поверхностью полуфабриката сосуда. Последующая совместная раздача кольцевого сварного шва и сваренных кольцевых кромок вначале обеспечивает радиальное перемещение проплава на его величину q, а в дальнейшем и полностью восстанавливает начальный зазор ξ между наружной поверхностью оправки и внутренней поверхностью полуфабриката сосуда до достижения значения среднего диаметра полуфабриката сосуда в месте раздачи величины Dн. Дальнейшее возрастание зазора в процессе раздачи на величину от 0,2 до 0,4 мм способствует повышению качества внутренней и наружной поверхности цилиндрической части сосуда в месте раздачи кольцевых кромок при последующей ротационной раскатке. Причем при раздаче до достижения значения среднего диаметра полуфабриката сосуда в месте раздачи величины Dр<Dн+0,2, мм, возникают задиры на внутренней поверхности цилиндрической части сосуда в месте раздачи кольцевых кромок при его съеме с оправки по окончании ротационной раскатки. При раздаче до достижения значения среднего диаметра полуфабриката сосуда в месте раздачи величины Dр>Dн+0,4, мм, на наружной поверхности цилиндрической части сосуда в месте раздачи кольцевых кромок наблюдается потеря устойчивости в процессе ротационной раскатки в виде образования гофров. Таким образом, калибровка обжатием свариваемых кольцевых кромок перед сборкой полуфабриката сосуда и последующая совместная раздача кольцевого сварного шва и сваренных кольцевых кромок до достижения значения среднего диаметра полуфабриката сосуда в месте раздачи величины Dр=Dн+(0,2÷0,4), мм способствует повышению равномерности пластической деформации при осуществлении финишной операции - ротационной раскатки цилиндрической части сосуда, а следовательно, повышению качества готовых изделий.

Качество стальных тонкостенных осесимметричных сосудов в заявляемом способе повышается и за счет выбора оптимальной относительной деформации ε по толщине стенки цилиндрической части сосуда при проведении операции ротационной раскатки. Величина ε должна выбираться из соображений не только наиболее полного устранения геометрических концентраторов (подрезов) на линиях сплавления кольцевого и продольного сварных швов, но и следов от самих швов. С другой стороны, для сталей, в особенности коррозионностойких, характерно монотонное возрастание прочности и сильное снижение пластичности по мере увеличения относительной деформации ε по толщине стенки цилиндрической части сосуда при раскатке. Переупрочнение стали способствует потере устойчивости стенкой сосуда в виде образования вначале хлопунов, а затем и гофров. Таким образом, для обеспечения равномерности пластической деформации при раскатке цилиндрической части сосуда относительная деформация ε по толщине стенки должна быть оптимальной.

При ε<12% не обеспечивается полного устранения (заглаживания) подрезов на линиях сплавления сварных швов, и в процессе циклического нагружения стальных тонкостенных осесимметричных сосудов внутренним давлением данный подрез, выполняя роль концентратора напряжений, существенно понижает циклическую долговечность. Кроме того, неустраненные в результате ротационной раскатки следы от сварных швов ухудшают внешний вид сосуда.

При ε>25% пластичность раскатываемой цилиндрической части стального сосуда снижается настолько, что начинают возникать браковочные признаки в виде хлопунов и гофров.

Таким образом, выбор значения относительной деформации ε по толщине стенки цилиндрической части сосуда при раскатке из интервала 12%≤ε≤25% обеспечивает улучшение качества готовых изделий (высокую циклическую долговечность, презентабельный внешний вид, отсутствие дефектов) за счет повышения равномерности пластической деформации.

Изобретение поясняется следующими чертежами.

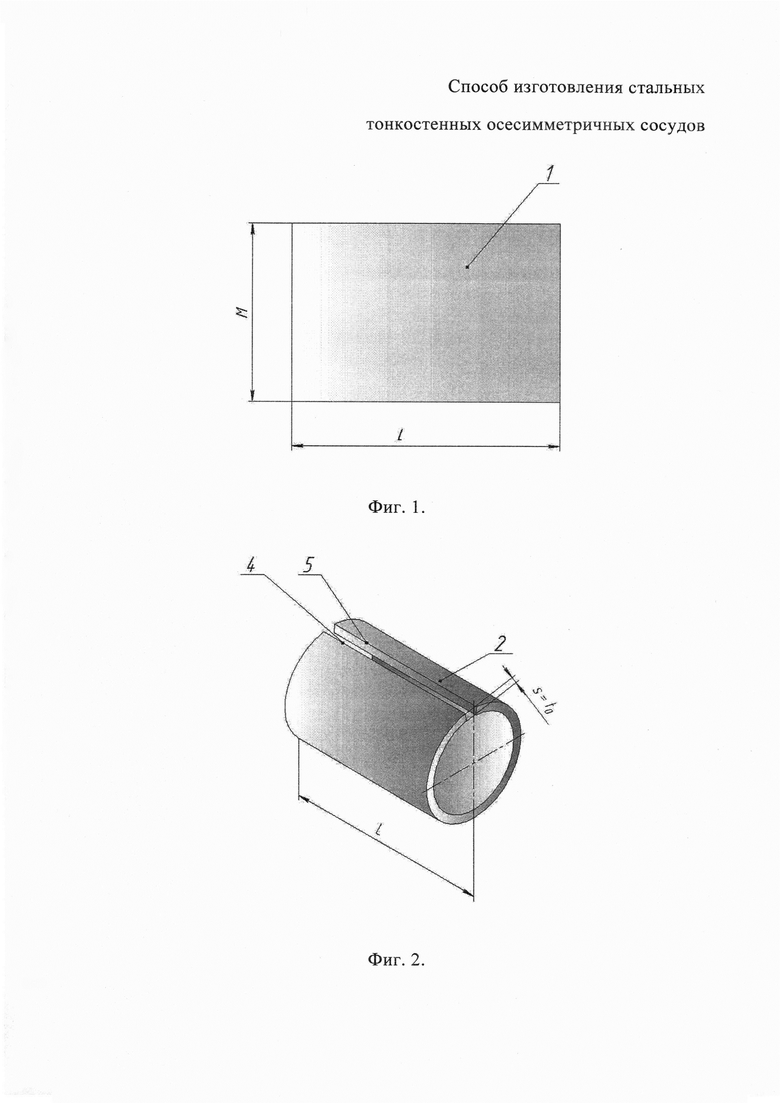

На фиг. 1 показана плоская листовая заготовка для свертки цилиндрической части полуфабриката сосуда;

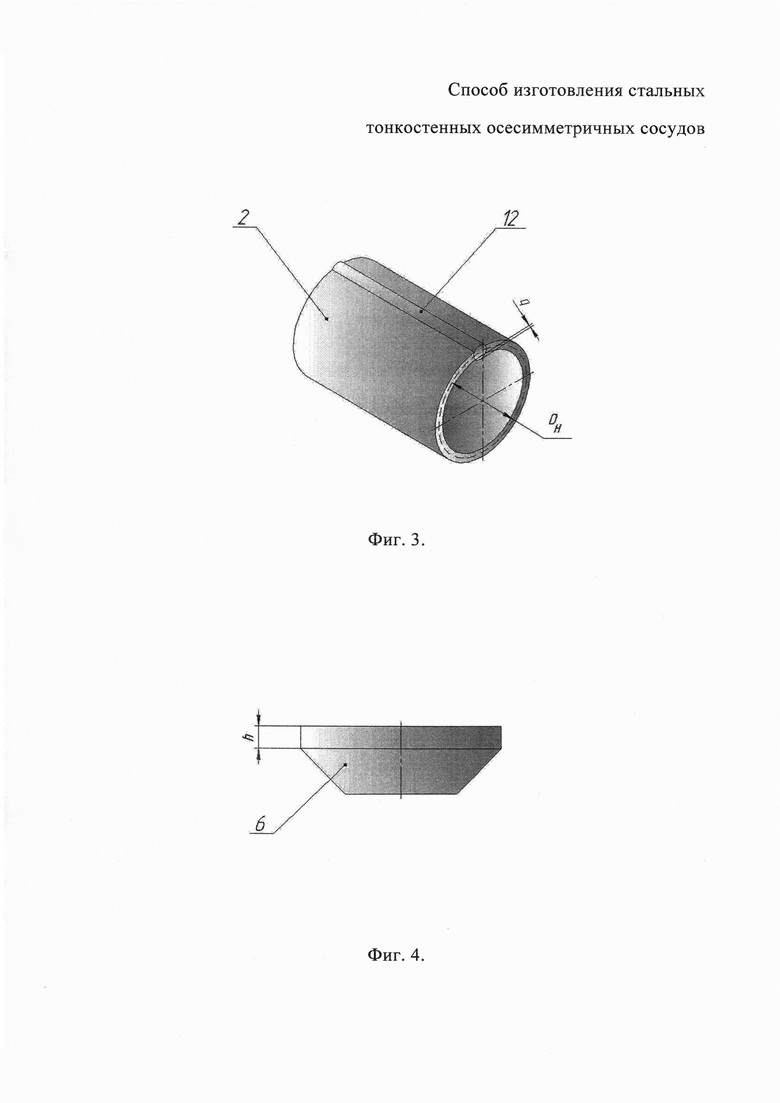

на фиг. 2 - свертка плоской листовой заготовки в цилиндрическую часть полуфабриката сосуда;

на фиг. 3 - сварка продольного шва;

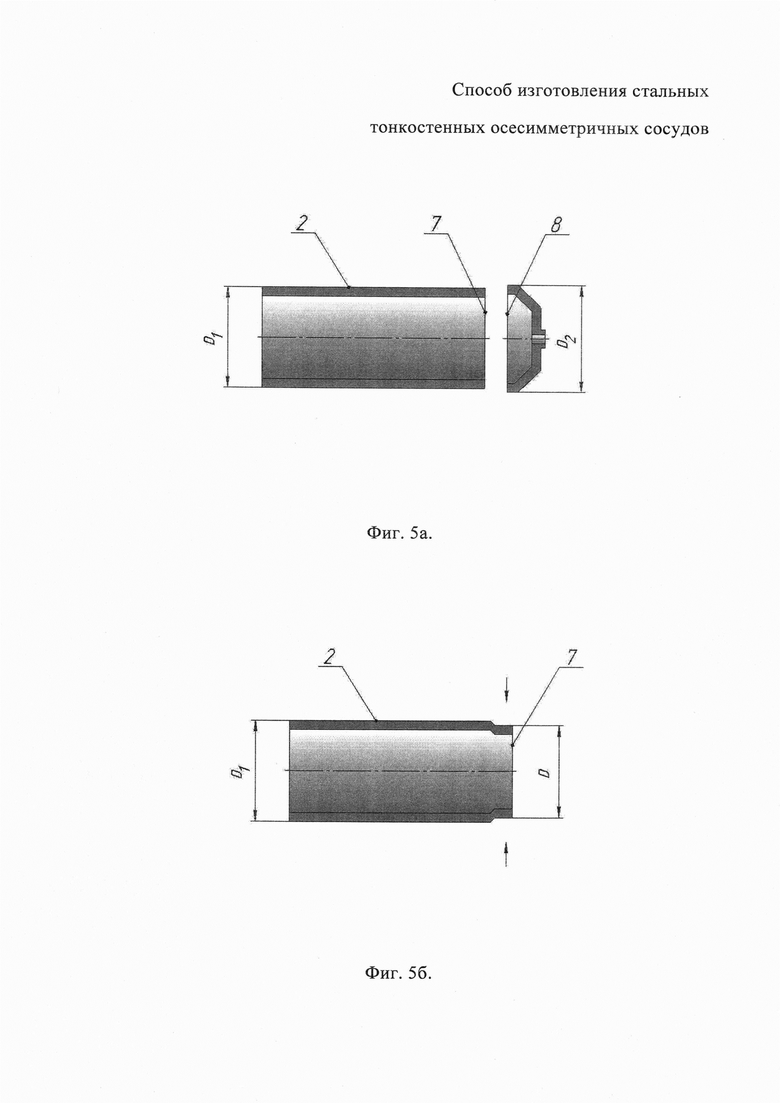

на фиг. 4 - донная часть полуфабриката сосуда;

на фиг. 5 - поочередная калибровка обжатием свариваемых кольцевых кромок донной и цилиндрической частей полуфабриката сосуда:

а) несоответствие наружных диаметров донной и цилиндрической частей полуфабриката сосуда до калибровки обжатием;

б) калибровка обжатием свариваемой кольцевой кромки цилиндрической части полуфабриката сосуда;

в) калибровка обжатием свариваемой кольцевой кромки донной части полуфабриката сосуда;

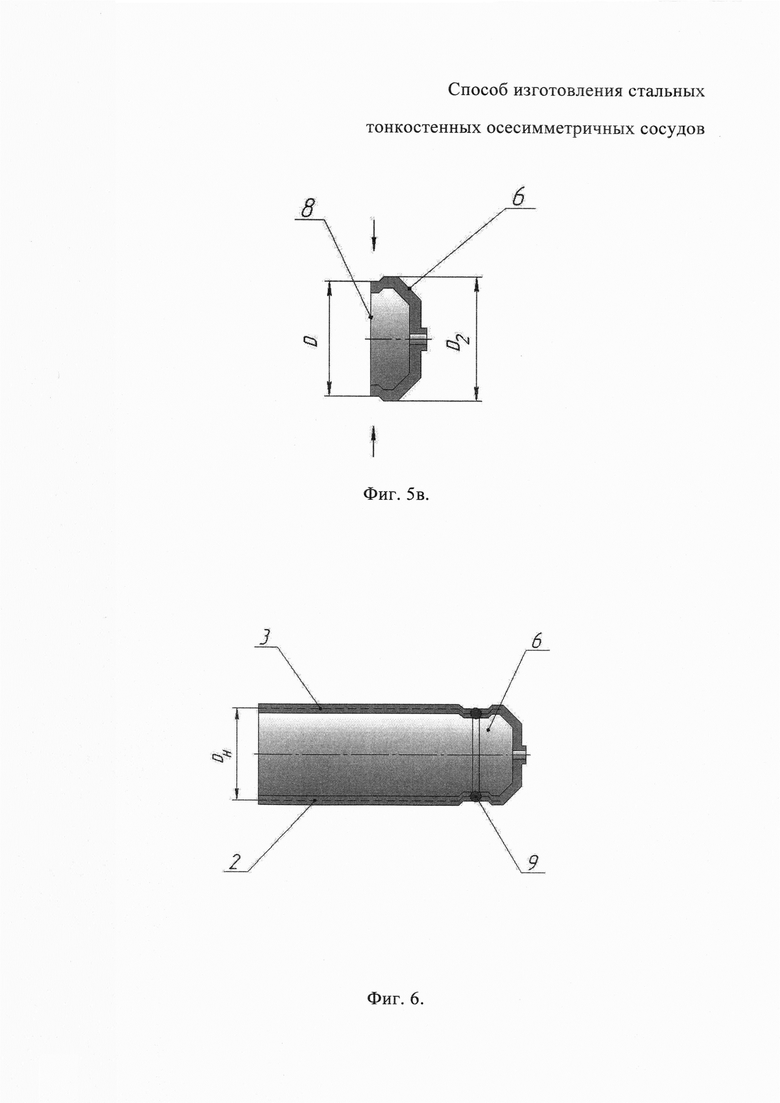

на фиг. 6 - полуфабрикат сосуда в сборе;

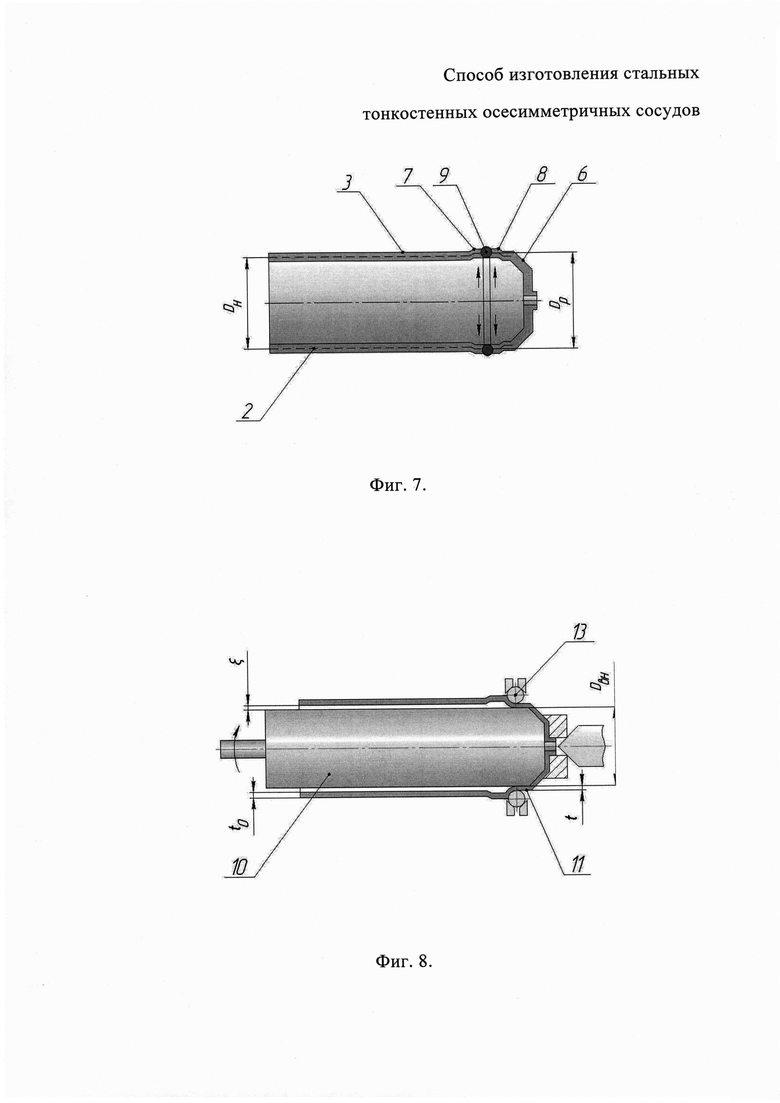

на фиг. 7 - совместная раздача кольцевого сварного шва и сваренных кольцевых кромок полуфабриката сосуда;

на фиг. 8 - ротационная вытяжка цилиндрической части сосуда с одновременной раскаткой кольцевого и продольного сварных швов.

Осуществление способа.

Способ осуществляют следующим образом. Вырубают плоскую листовую заготовку 1 с размерами M x L x s (где М - ширина, мм; L - длина, мм; s - толщина, мм). Плоскую листовую заготовку 1 свертывают на листогибочной машине (на чертеже не показана) в цилиндрическую часть 2 полуфабриката сосуда 3 номинального среднего диаметра Dн и сваривают продольные кромки 4, 5. Другую плоскую листовую заготовку толщиной s (на чертеже не показана) формоизменяют в донную часть 6 полуфабриката сосуда 3. Поочередно калибруют обжатием для получения равных наружных диаметров D свариваемую кольцевую кромку 7 диаметром D1 цилиндрической части 2 полуфабриката сосуда 3 и свариваемую кольцевую кромку 8 диаметром D2 донной части 6 полуфабриката сосуда 3. Производят сборку цилиндрической части 2 полуфабриката сосуда 3 с донной частью 6 полуфабриката сосуда 3 сваркой кольцевого шва 9. Осуществляют совместную раздачу кольцевого сварного шва 9 и сваренных кольцевых кромок 7, 8 до достижения значения среднего диаметра полуфабриката сосуда 3 в месте раздачи величины Dр. Полученный полуфабрикат сосуда 3 устанавливают на оправку 10 и производят ротационную вытяжку цилиндрической части сосуда 11 одновременной раскаткой кольцевого 9 и продольного 12 сварных швов шариками 13 с утонением с относительной деформацией ε по толщине стенки цилиндрической части сосуда 11.

Пример.

Из листа коррозионностойкой стали 12Х18Н10Т толщиной s=t0=0,8 мм вырубают две плоские листовые заготовки. Плоскую листовую заготовку 1 с размерами М х L х s (503,3x335x0,8) мм свертывают на листогибочной машине типа ЛГМЭ-0,6 в цилиндрическую часть 2 полуфабриката сосуда 3 с номинальным средним диаметром Dн=160,2 мм, наружным диаметром D1=161 мм и длиной L=335 мм. Размер М=503,3 мм у плоской листовой заготовки 1 был выбран с тем расчетом, чтобы между наружной поверхностью оправки 10 и внутренней поверхностью цилиндрической части 2 полуфабриката сосуда 3 обеспечивался зазор ξ=0,4 мм. Далее сваривают продольные кромки 4, 5 на автомате УСТ-4. Плоскую листовую заготовку (на чертеже не показана) с размерами 215x215x0,8 мм формоизменяют на прессе RYE-250 вытяжкой в штампе с применением давления эластичной среды в донную часть 6 полуфабриката сосуда 3 наружным диаметром D2=161.4 мм с длиной цилиндрического участка h=12 мм. На специализированной гидравлической установке для калибровки концов труб многосекторным инструментом поочередно калибруют обжатием свариваемые кольцевые кромки 7, 8 цилиндрической 2 и донной 6 частей полуфабриката сосуда 3 для получения наружных диаметров величиной D=159 мм. На автомате УСТ-4 с применением вращателя сваривают цилиндрическую часть 2 полуфабриката сосуда 3 и донную часть 6 полуфабриката сосуда 3 кольцевым швом 9 с величиной проплава q=0,2 мм. На специализированной гидравлической установке для калибровки концов труб многосекторным инструментом осуществляют совместную раздачу кольцевого сварного шва 9 и сваренных кольцевых кромок 7, 8 до достижения значения среднего диаметра полуфабриката сосуда 3 в месте раздачи величины Dр=Dн+0,2=160,2+0,2=160,4 мм. Устанавливают полученный полуфабрикат сосуда 3 на оправку 10 экспериментальной установки, где в качестве рабочего инструмента используются шарики 13 диаметром 5,0 мм по ГОСТ 3722-81, собранные в обойму. Оправка 10 с полуфабрикатом сосуда 3 закрепляется на токарном станке 16К20 и производится ротационная вытяжка цилиндрической части сосуда 11 за один переход с относительной деформацией по толщине стенки цилиндрической части сосуда ε=20%. При этом одновременно раскатываются кольцевой 9 и продольный 12 сварные швы. После снятия с оправки 10 и обрезки технологических припусков получают готовое изделие с толщиной стенки цилиндрической части сосуда t=0,64 мм.

Стальные тонкостенные осесимметричные сосуды изготавливаются с исключением возможности образования дефектов в виде хлопунов, гофров, задиров и недопустимой разнотолщинности, обладают высокой циклической долговечностью при последующей эксплуатации, а также улучшенным внешним видом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 1998 |

|

RU2131787C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 2000 |

|

RU2190493C2 |

| Способ изготовления сварных титановых труб | 2015 |

|

RU2613256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2014 |

|

RU2556846C1 |

| Способ изготовления полых изделий | 2015 |

|

RU2684332C2 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ДНОМ | 2015 |

|

RU2601364C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК | 2013 |

|

RU2533242C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления стальных тонкостенных осесимметричных сосудов. Из плоской листовой заготовки сверткой получают цилиндрическую часть полуфабриката сосуда, сваривают продольные кромки. Получают донную част полуфабриката сосуда и осуществляют сборку донной и цилиндрической частей кольцевым сварным швом. Далее производят ротационную вытяжку цилиндрической части с одновременной раскаткой кольцевого и продольного сварных швов. При этом перед сборкой донной и цилиндрической частей их поочередно калибруют обжатием для получения равных наружных диаметров свариваемых кольцевых кромок. Затем после сборки полуфабриката сосуда осуществляют совместную раздачу кольцевого сварного шва и сваренных кольцевых кромок до достижения значения среднего диаметра полуфабриката сосуда в месте раздачи. Последующую одновременную раскатку кольцевого и продольного сварных швов производят с относительной деформацией от 12 до 25% по толщине стенки. Улучшается качество за счет повышения равномерности пластической деформации. 8 ил.

Способ изготовления стальных тонкостенных осесимметричных сосудов, включающий вырубку плоских листовых заготовок, получение цилиндрической части полуфабриката сосуда номинального среднего диаметра сверткой плоской листовой заготовки и сваркой продольных кромок, формоизменение донной части полуфабриката сосуда, сборку донной и цилиндрической частей полуфабриката сосуда кольцевым сварным швом, ротационную вытяжку цилиндрической части сосуда одновременной раскаткой кольцевого и продольного сварных швов, отличающийся тем, что перед сборкой донной и цилиндрической частей полуфабриката сосуда их поочередно калибруют обжатием для получения равных наружных диаметров свариваемых кольцевых кромок, затем после сборки полуфабриката сосуда осуществляют совместную калибровку раздачей кольцевого сварного шва и сваренных кольцевых кромок до достижения значения среднего диаметра полуфабриката сосуда в месте раздачи величины Dp=Dн+(0,2÷0,4), мм, где Dн - номинальный средний диаметр цилиндрической части полуфабриката сосуда, а последующую одновременную раскатку кольцевого и продольного сварных швов производят с относительной деформацией 12%≤ε≤25% по толщине стенки цилиндрической части сосуда, при этом ε=(t0-t)/t0×100%, где t0 - толщина стенки донной и цилиндрической частей полуфабриката сосуда, t -толщина стенки цилиндрической части сосуда после раскатки кольцевого и продольного сварных швов.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 1998 |

|

RU2131787C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛБ МЕТАЛЛИЧЕСКОГО ТЕРМОСА | 1995 |

|

RU2089320C1 |

| КОМБИНИРОВАННАЯ КОНЦЕНТРАТОРНАЯ ФОТОЭЛЕКТРИЧЕСКАЯ УСТАНОВКА | 2015 |

|

RU2583317C1 |

Авторы

Даты

2018-11-28—Публикация

2018-07-03—Подача