Изобретение относится к способу изготовления детали ковкой.

В частности, оно относится к изготовлению лопаток больших размеров из титанового сплава, таких как лопатки вентилятора турбореактивного двигателя, и окончательной отделки последних с приданием после ковки полуотделанной детали геометрической идентичности путем операции адаптивной полировки.

Лопатки вентилятора турбореактивного двигателя обычно изготавливают путем прецизионной ковки. Прецизионная ковка заключается в воздействии последовательными ударами на черновую заготовку в соответствующих матрицах до получения полуобработанной детали, имеющей форму и размерные характеристики, близкие к готовой детали. В случае полуобработанной после ковки лопатки вентилятора лопасть не соответствует необходимым геометрическим характеристикам вследствие малых размерных допусков, которые необходимо соблюсти. Геометрические характеристики лопасти включают, например, деформацию кручения, которая представляет собой поворот сечений лопасти по оси укладки, продольный изгиб, который представляет собой изгиб лопасти относительно оси укладки и контрольных точек, волнистость и погрешность формы.

Таким образом, соответствие форме лопасти является необходимым. В целом оно заключается в корректировке профиля спинки и вогнутой части путем удаления материала в местах лопасти, имеющих увеличенную толщину по отношению к теоретическому профилю. В случае прецизионной ковки коррекция заключается в удалении избыточного материала толщиной до нескольких десятых долей миллиметра, в целом от 0,4 до 0,7 мм.

Для этого определяют количество точек, соответствующих теоретическому профилю, распределенных по сети вдоль оси лопасти и между передней кромкой и задней кромкой. Измеряют геометрические характеристики полуобработанной лопатки в этих точках с помощью трехмерного зонда. Патент EP 1596156 от имени заявителя описывает зонд такого типа. Таким образом, получают разность между предназначенной для получения теоретической геометрией и реальной геометрией лопасти.

В соответствии с известным уровнем техники далее выполняют операцию «сортировки по толщине», которая заключается в анализе и защите путем наложения оболочки на наименьшие по толщине зоны детали. Эта операция осуществляется, в основном, вручную. Затем удаляют материал между этими защищенными областями путем химического травления, которое состоит в выдержке в течение определенного времени в кислотной ванне, предназначенной для травления металла. Далее вручную осуществляют восстановление путем локальной и повторяющейся полировки зон вне допуска, имеющих пятна и следы химической обработки. В данном случае, речь идет об операции, называемой первоначальным шагом. Вручную в необходимом случае подгоняют деталь для того, чтобы ее форма вошла в допустимые пределы.

Наконец, автоматизированная полировка, называемая финальной операцией, обеспечивает непрерывность аэродинамического профиля и необходимое состояние поверхности при удачном потоке воздуха. Автоматизированная полировка обычно выполняется с помощью абразивной ленты. Используют, например, ленту, абразивным материалом которой является карбид кремния. Лента установлена на колесе, приводимом во вращение касательно к поверхности детали. Перемещение колеса относительно поверхности управляется по программе, учитывающей геометрию полируемой поверхности. Параметры полировки, такие, как скорости перемещения абразивной ленты по поверхности, скорость перемещения колеса относительно детали, а также давление, оказываемое на поверхность, и зерно абразивного материала определены таким образом, чтобы удалить требуемую толщину материала и обеспечить желаемое состояние поверхности. В патенте US 5193314 описана машина для полировки абразивной лентой.

Описанные выше ручные операции являются затруднительными для операторов, особенно когда последние должны работать на тяжелых деталях, таких, как лопатки вентилятора турбореактивного двигателя, и требуют контроля.

Заявка на патент WO 2010/149720 того же заявителя направлена на замену этих ручных операций автоматизированными операциями, которые освобождают операторов.

Способ, описанный в данной заявке на патент, включает операции:

- изготовления ковкой полуобработанной детали,

- измерения геометрических характеристик полуобработанной детали,

- сравнения измеренной геометрии полуобработанной детали с теоретической геометрией детали, которую необходимо изготовить, и выявление зон, не соответствующих теоретической геометрии, а также толщин материала, удаляемого в упомянутых зонах,

- полировки не соответствующих зон полуобработанной детали для удаления требуемой толщины материала с помощью управляемой абразивной ленты.

Управление лентой осуществляют путем изменения относительной скорости подачи заготовки по отношению к абразивной ленте, при этом другие параметры полировки остаются неизменными.

Установлено отношение между толщиной материала, которая должна быть удалена, называемая также удалением, и упомянутой относительной скоростью подачи. Это отношение определяется измерениями и/или расчетом и позволяет определить для каждой из обрабатываемых зон и исходя из желаемого удаления используемую скорость подачи. Чем меньше эта скорость, тем более значительным будет удаление.

Было установлено, что геометрия детали, получаемой после адаптивной полировки, всегда имеет относительно большие отклонения от теоретической геометрии детали, которую необходимо изготовить.

Задачей изобретения является простое, эффективное и экономичное решение этой проблемы.

Для этого изобретение предлагает способ изготовления детали ковкой, включающий следующие операции:

- изготавливают полуобработанную деталь ковкой,

- измеряют геометрические характеристики полуобработанной детали,

- сравнивают измеренную геометрию полуобработанной детали с теоретической геометрией, необходимой для изготовления детали, и удаляют зоны, не соответствующие теоретической геометрии, а также толщины, подлежащие удалению в необходимых зонах, которые выбраны в соответствии со следующими параметрами: расстояние, проходимое абразивной лентой в процессе полировки упомянутых выше зон, средняя относительная скорость подачи детали по отношению к абразивной ленте в процессе полировки упомянутых зон, средняя скорость перемещения абразивной ленты в процессе полировки упомянутых зон, время полировки упомянутых зон,

- полируют дефектные зоны полуобработанной детали для удаления требуемой толщины материала с помощью управляемой абразивной ленты,

отличающийся тем, что управление абразивной лентой учитывает, по меньшей мере, один параметр, характеризующий износ абразивной ленты в процессе полировки упомянутых зон.

Учет износа при управлении абразивной лентой позволяет получить детали, которые после адаптивной полировки имеют геометрию, близкую к необходимой для получения теоретической геометрии.

Заявитель, в действительности, установил, что постепенный износ абразивной ленты в процессе полировки несоответствующих зон влияет на толщину снимаемого в процессе полировки. Такой вывод не был сделан до настоящего времени.

Один или несколько характеризующих износ параметров износа могут быть учтены при управлении абразивной лентой.

Предпочтительно, управление абразивной лентой включает управление скоростью подачи детали относительно абразивной ленты.

В этом случае скорость перемещения абразивной ленты и усилие прижатия, оказываемое абразивной лентой на деталь, могут быть установлены в процессе полировки.

Машины, используемые при полировке, имеют меньшую реакцию в процессе изменения скорости подачи, чем в процессе изменения скорости перемещения ленты (в зависимости от скорости вращения колеса привода ленты) или в процессе изменения прижимающего усилия, оказываемого абразивной лентой.

Таким образом, предпочтительно управляют параметром, изменение которого имеет меньшую реакцию.

В соответствии с другой характеристикой изобретения для каждого типа предназначенной для полировки полуобработанной детали предварительно определяют номограммы или математические отношения, направленные на определение относительной скорости подачи по отношению к абразивной ленте в зависимости от толщины материала, снимаемого в дефектной зоне, и в зависимости, по меньшей мере, от параметра, характеризующего износ ленты в процессе полирования дефектных зон.

Эти номограммы или эти математические отношения позволяют определить путем считывания или расчета скорость подачи в зависимости от желаемого удаления, принимая во внимание износ ленты.

Предпочтительно, номограммы или математические отношения предназначены для определения относительной скорости подачи детали к абразивной ленте в зависимости от толщины снимаемого материала в дефектной зоне, средней скорости относительной подачи детали к абразивной ленте в процессе полировки предшествующих зон и расстояния, пройденного абразивной лентой в процессе полировки предшествующих зон.

Предпочтительно, номограммы и математические отношения определяются калибровкой, выполняемой на деталях того же типа, что и полируемая деталь, и уже отполированная с помощью абразивной ленты того же типа, для которой толщины снимаемого материала измерены в различных зонах и для которых параметры износа известны, при этом измерения и параметры износа определяют совокупность точек.

Две детали взяты одного типа, когда они, например, выполнены из одного материала, и две ленты взяты одного типа, в которых абразивные частицы имеют подобную твердость и гранулометрию.

В соответствии с другой характеристикой изобретения способ включает выполнение интерполяции, исходя из измеренных точек таким образом, чтобы их связать между собой математическими функциями, такими, например, как полиномиальные функции или аффинные функции.

Такая интерполяция позволяет, исходя из малого количества точек, определить законы или промежуточные точки, которые могут быть использованы для определения относительной скорости подачи детали к абразивной ленте для различных толщин снимаемого материала и для различных величин одного или нескольких характерных параметров износа ленты.

Например, было установлено, что полиномиальные функции позволяют рассчитать путем аппроксимации снятие в зависимости от скорости подачи, пройденного расстояния или также от средней предшествующей скорости подачи. Интерполяция позволяет определить, исходя из нескольких измеренных на уже отполированных деталях точек, различные коэффициенты этих полиномиальных функций. После определения этих функция можно рассчитать один из параметров, исходя из других параметров. Как представлено выше, входные параметры являются, предпочтительно, желаемым снятием средней предшествующей скорости подачи и расстоянием, уже пройденным абразивной лентой. Выходной параметр, рассчитанный исходя из входных параметров, является, предпочтительно, относительной скоростью подачи, служащей для управления абразивной лентой.

В соответствии с другой характеристикой изобретения деталь подвергается, кроме того, финишной полировке, направленной на снятие равномерного слоя материала, по меньшей мере, на части детали.

Деталью, например, является лопасть турбомашины.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

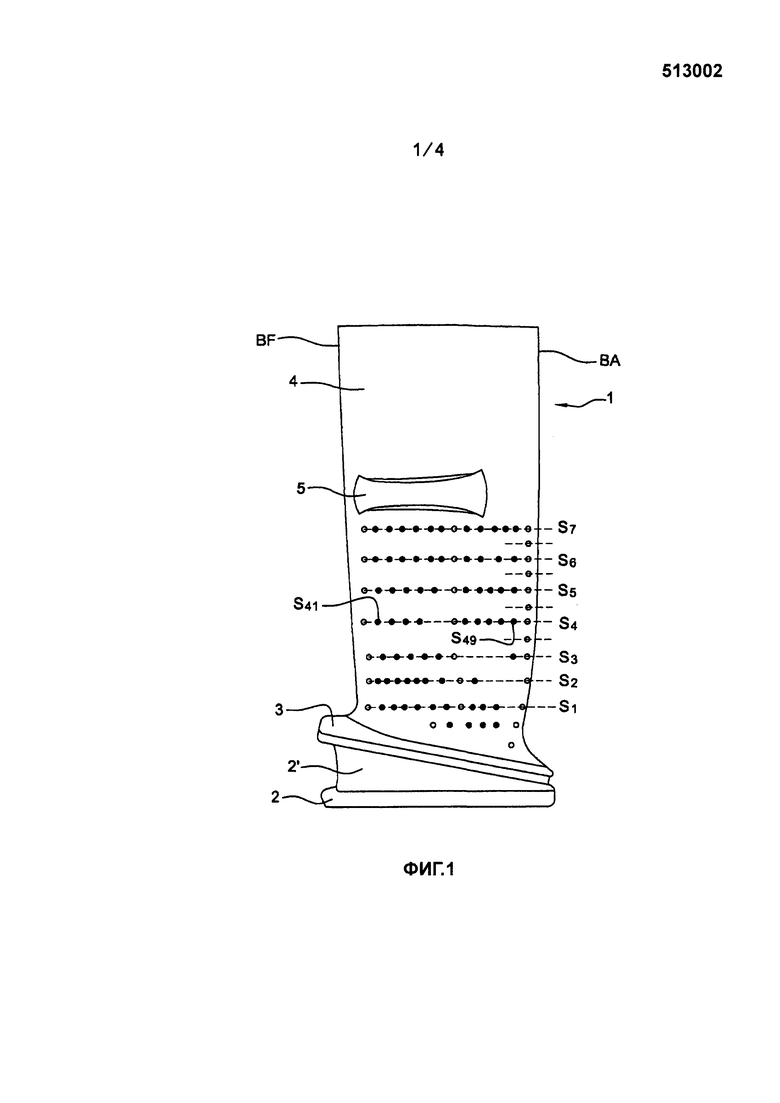

- фиг. 1 схематично изображает вид в профиль лопатки турбомашины,

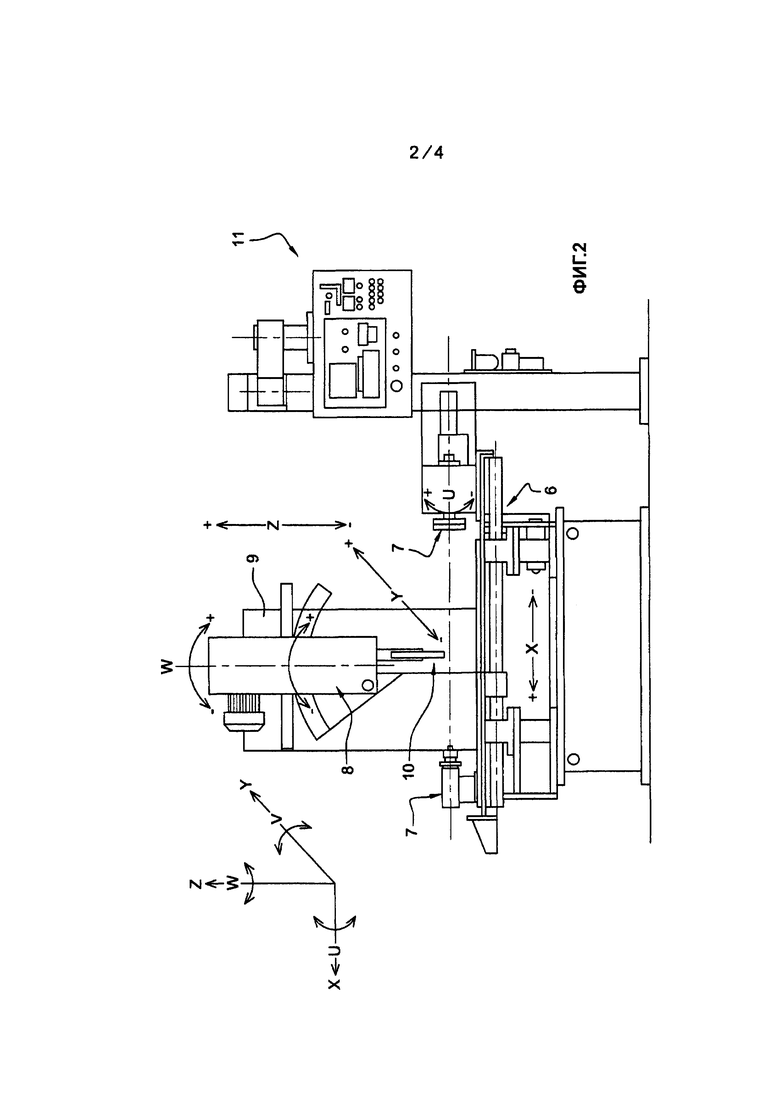

- фиг. 2 изображает машину для полировки абразивной ленты,

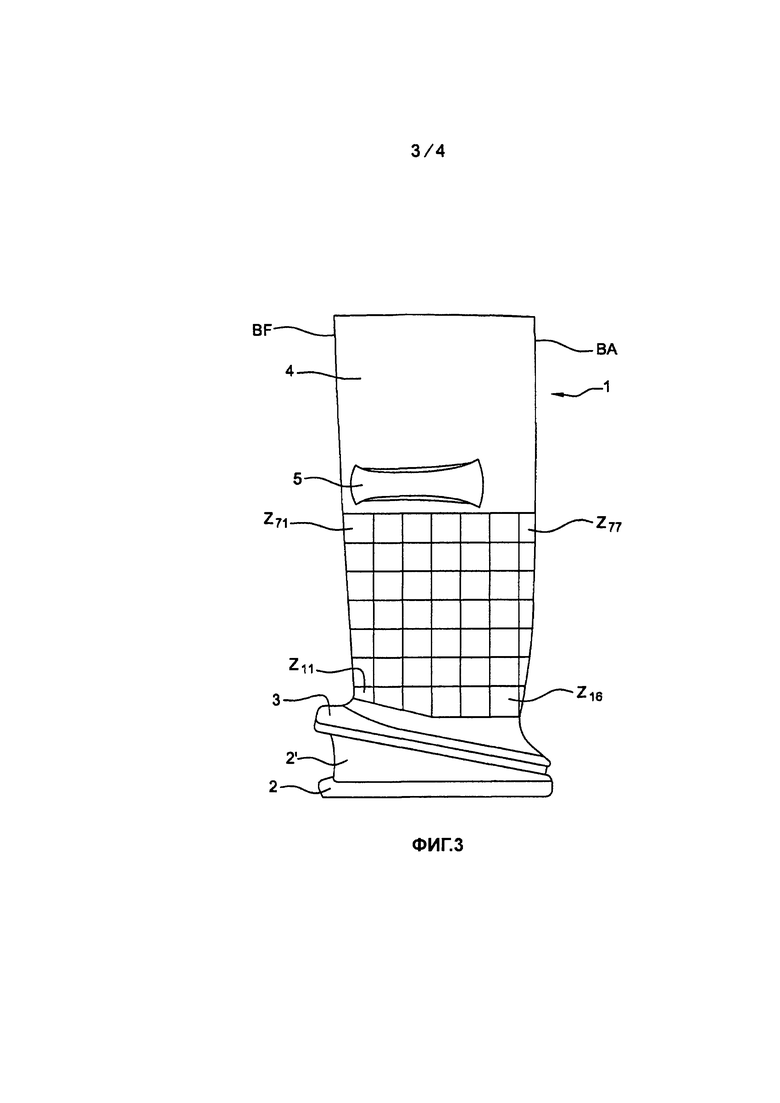

- фиг. 3 изображает вид в профиль лопатки, картографию зон, требующих снятия материала, наложенную на часть поверхности лопатки,

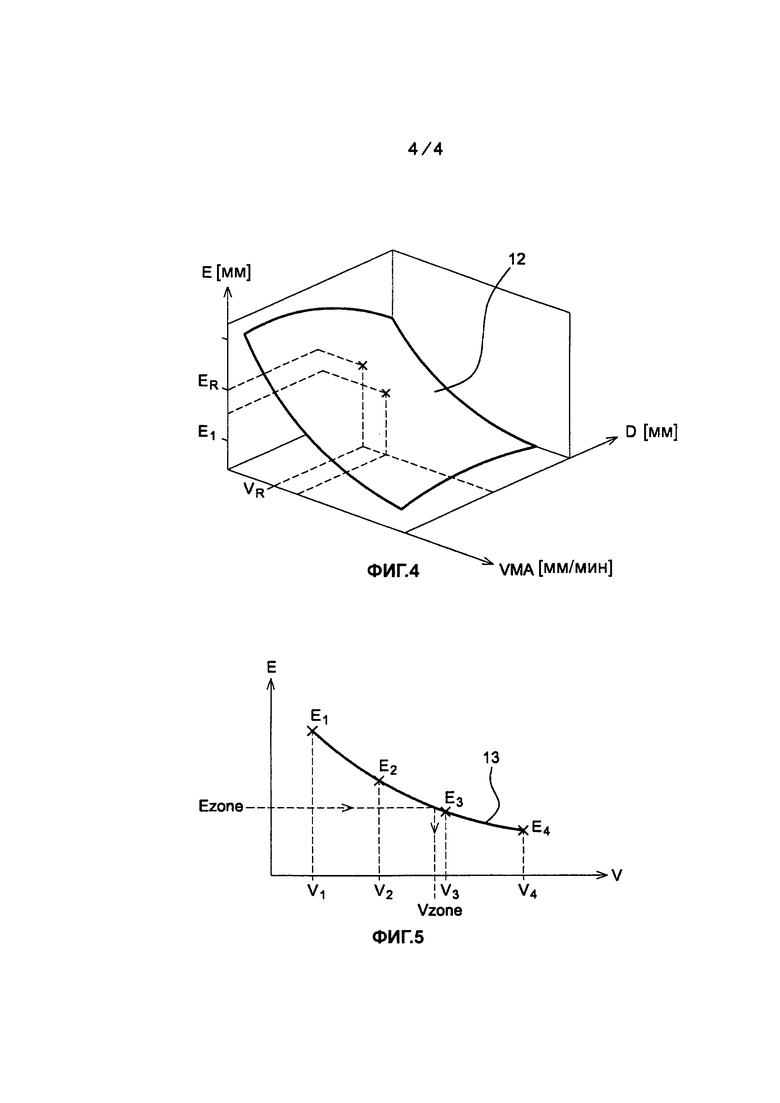

- фиг. 4 изображает диаграмму в трех измерениях, иллюстрирующую для заданной относительной скорости подачи снятие в зависимости от предшествующего расстояния и средней предшествующей скорости подачи,

- фиг. 5 изображает в двух измерениях диаграмму, иллюстрирующую для заданных средней предшествующей скорости подачи и предшествующего расстояния снятие в зависимости от относительной скорости подачи детали по отношению к абразивной ленте.

Фиг. 1 изображает полуобработанную лопатку 1 вентилятора турбореактивного двигателя, размещенную радиально и выполненную из титанового сплава прецизионной ковкой. Лопатка 1 содержит обтекатель 2, стойку 2', платформу 3 (обтекатель 2, стойка 2' и платформа 3 образуют стойку) и лопасть 4, предназначенную для привода воздухом, входящим в турбореактивный двигатель. Элероны или промежуточные ребра 5, простирающиеся от поверхностей внутренней полости и спинки лопасти 4, образуют опоры для соседних лопаток 1.

Поверхность внутренней полости и поверхность спинки размещены между передней кромкой ВА и задней кромкой BF, вдоль которых они соединены между собой.

На фиг. 1 изображено множество сечений или срезов лопасти. Эти сечения S1-S7 параллельны между собой и отстоят одно от другого по продольной оси лопатки (ось укладки). Положение сечений определено относительно одной или нескольких опорных плоскостей, например, обтекателя 2 ножки лопатки. Точки размещены на поверхностях внутренней полости и спинки на уровне каждого из сечений S1-S7. Можно также обозначить геометрию лопасти 4 трехмерными координатами этих точек.

В представленном примере часть лопасти 4, расположенная между платформой 3 и элероном или промежуточным ребром 5 для внутренней полости, представлена семью сечениями, обозначенными позициями S1-S7. Для каждого из сечений на поверхности лопасти 4 имеются реперные точки между задней BF и передней ВА кромками. Например, сечение S4 содержит реперные точки S41-S49 между задней кромкой BF и передней кромкой ВА. Как в способе из известного уровня техники, осуществляют измерения с помощью измерительного трехмерного робота геометрических характеристик полуобработанной лопатки 1 после ковки.

Заявитель в патенте ЕР 1596156 описал пример способа и оборудования, обеспечивающего одновременное измерение геометрических характеристик множества точек, распределенных по поверхности лопатки. Трехмерное измерение координат совокупности заранее заданных точек поверхности механической детали в заранее заданной определенной системе отсчета, включает:

- подготовительный этап, в котором одновременно измеряют координаты заданных точек поверхности механической детали, принятой в качестве эталонной детали,

- фазу задания начальных условий, в которой отмечают линейные смещения по нормалям точек упомянутой эталонной детали,

- измерительную фазу, в которой осуществляют измерения линейных смещений по точкам измеряемой детали по точкам, соответствующим точкам эталонной детали,

- расчетную фазу, в которой рассчитывают трехмерные координаты точек измеряемой детали, исходя из трехмерных координат точек упомянутой эталонной детали, осуществляют линейные измерения и прямые косинусы теоретических нормалей в эти точки.

Благодаря этому расчету, осуществляемому в каждой из измерительных точек заранее заданных сечений, производят определение дефектных зон, то есть зон, которые в этих точках имеют увеличенную толщину с учетом возможного дефекта формы детали.

Можно также использовать вместо реальной эталонной детали геометрию, создаваемую программой автоматизированного проектирования (САО).

Для каждой из дефектных зон определяют, таким образом, толщину удаляемого материала для того, чтобы эти зоны перестали быть дефектными. Эта толщина материала также называется удаленной.

Способ по изобретению включает также после определения мест удалений осуществление выполнения картографий этих удалений. Для этого полируемые поверхности распределяются на зоны Z11 … Z77, которые могут быть либо дефектными, либо недефектными. Картография показывает для каждой из дефектных зон величину удаления материала для того, чтобы изготовить лопатку, соответствующую требованиям.

Поверхности лопасти 4 полируются далее в автоматизированной машине, которая осуществляет удаление материала в соответствии с установленной картографией.

Ниже со ссылкой на фиг. 2 представлен пример полировальной машины, используемой для осуществления способа по изобретению.

Машина 1, изображенная на фиг.2, является коммерчески доступной и поставляется компанией IBS. Плита 6 содержит два захвата 7, между которыми горизонтально удерживается лопатка 1. Система, образованная лопаткой 1 и ее держателем, может перемещаться в этом направлении Х или поворачиваться вокруг самой себя на этой оси в направлении U с помощью электродвигателя. Над плитой на вертикальном пилоне 9 установлена головка 8, которая может перемещаться вдоль своей оси Z. Головка 8 может также качаться вокруг этой оси Z, как это показано стрелкой W. Двигатели предназначены для привода головки в двух направлениях. Наконец, головка 8 может перемещаться горизонтально в направлении Y, перпендикулярном направлению Х, и качаться в направлении V вокруг этой оси. Двигатели обеспечивают эти перемещения. Головка 8 удерживает колесо 10 в подвижном контакте вокруг неподвижной оси относительно головки. Двигатель, установленный на головке 8, обеспечивает привод колеса 10 с помощью абразивной ленты, которая размещена по периферии колеса 10. Двигатели соединены с устройством управления, которое содержит блок управления 11 с программирующими средствами и блоками памяти, включающими, в частности, данные о геометрических характеристиках полируемой лопатки. Для полировки лопатки ленту прижимают локально по касательной к ее поверхности, оказывая заданное давление и создавая перемещение ленты, которая вращается, таким образом, с колесом 10.

Величина удаления и состояние получаемой поверхности зависит от многих параметров, таких, в частности, как:

- зерна абразивной ленты,

- скорости перемещения ленты вращением колеса 10 вокруг его оси,

- давления ленты на поверхность лопатки, оказываемое колесом 10,

- относительной скорости подачи ленты вдоль лопатки, которая является в этом случае относительной скоростью перемещения плиты, то есть лопатки, по отношению к ленте, по оси Х.

В варианте осуществления, который будет описан ниже, полировка дефектных зон осуществляется путем управления относительной скоростью подачи между лопаткой и полирующей лентой, предпочтительно, при сохранении постоянными контактного давления и скорости вращения ленты (также называемой скоростью перемещения ленты). Машина управляется на основе картографии удалений материала. Для машины она преобразуется в картографию скорости относительной подачи лопатки по отношению к полирующей ленте.

Для того чтобы геометрия лопатки, полученная после полировки, соответствовала желаемой геометрии, необходимо, чтобы управление абразивной лентой, учитывало, по меньшей мере, характерный параметр износа абразивной ленты в процессе полировки.

В нижеследующем примере управление абразивной лентой осуществляется с учетом для каждой из дефектных зон расстояния, проходимого абразивной лентой в процессе полировки предшествующих зон (называемым ниже пройденным расстоянием или предшествующим расстоянием), и средней скорости относительной подачи лопатки по отношению к абразивной ленте в процессе полировки предшествующих зон (называемой ниже средней предшествующей скоростью).

Отношение между различными параметрами получают, исходя из номограмм или математических отношений, направленных на определение относительной скорости подачи лопатки по отношению к абразивной ленте в зависимости от желаемого удаления в дефектной зоне, средней предшествующей скорости и пройденного расстояния.

Ниже будет описан метод, в соответствии с которым получены номограммы, а также метод получения математических соотношений между этими различными параметрами. Далее будет объяснено, каким образом величина относительной скорости подачи лопатки по отношению к ленте может быть вычислена из номограмм или упомянутых математических отношений.

Номограммы или математические выражения определены исходя из лопаток типа, одинакового с типом полируемой лопатки и уже отполированной с помощью абразивной ленты того же типа, для которых удаления были измерены в различных зонах, и для которых параметры механической обработки упомянутых зон известны, при этом измерения и параметры механической обработки определенных системой точек.

Две лопатки выполнены одинаковой формы, когда они изготовлены, например, из одного материала, и две ленты выполнены из одного материала, когда, например, их абразивные зерна имеют одинаковую твердость и одинаковую гранулометрию.

Для каждой из точек определяют относительную скорость подачи лопатки по отношению к абразивной ленте (ниже называемую скоростью подачи), среднюю предыдущую скорость, выполняемое удаление и предыдущее расстояние.

Для одинаковой скорости подачи (V) и для одинакового предыдущего расстояния (D) можно рассмотреть, например, путем аппроксимации, что удаление (Е) зависит от средней предыдущей скорости (обозначенной VMA) в соответствии с полиномиальным законом второй степени. Другими словами, для постоянных D и V, E=f1(VMA), где f1 является полиномиальной функцией типа а2х2+а1х+а0. Зная несколько точек, принадлежащих этой кривой, операция интерполяции позволяет рассчитать коэффициенты а2, а1 и а0 (называемые коэффициентами полиномиальной функции) и вычислить функцию f1.

Кроме того, для одинаковой скорости подачи (V) и одинаковой средней предыдущей скорости (VMA) путем аппроксимации можно рассчитать, что удаление (Е) зависит от предыдущего расстояния (D) в соответствии с полиномиальным законом второй степени, коэффициенты которого могут быть определены интерполяцией исходя из нескольких известных точек.

Кроме того, для одинакового предыдущего состояния (D) и для одной и той же средней предыдущей скорости (VMA) можно рассмотреть путем аппроксимации, что удаление (Е) зависит от скорости подачи (V) в соответствии с полиномиальным законом второй степени, коэффициенты которого могут быть определены интерполяцией, исходя из многих известных точек.

Выполняя таким образом интерполяцию, можно определить номограммы, определяющие для заданной скорости подачи (V) удаление (Е) в зависимости от предыдущей средней скорости (VMA) и предыдущего расстояния (D). Могли бы быть также получены другие кривые, при этом законы позволяют связывать различные известные параметры.

Отмечается, что удаление уменьшается, когда прежнее расстояние D увеличивается. Действительно, выполняемое удаление является тем более меньшим, чем больше увеличивается этот износ с прежним расстоянием D. Кроме того, удаление Е уменьшается, когда увеличивается прежняя средняя скорость VMA и когда увеличивается относительная скорость подачи V.

Так как абразивная лента управляется относительной скоростью подачи, следует определить относительную скорость подачи V в дефектной полируемой зоне для получения искомого удаления Е в этой зоне.

Для этого способ состоит в использовании кривых 12, изображенных на фиг. 4. Расстояние, проходимое лентой перед достижением этой зоны, то есть предшествующего расстояния D, может быть легко определено, как и средняя предыдущая скорость VMA. Таким образом, следует считать удаление Е1, соответствующее этому предшествующему расстоянию D и этой средней предыдущей скорости VMA на кривой 12. Это удаление Е соответствует заданной относительной скорости подачи V1.

Таким же образом поступают для нескольких различных скоростей (V1, V2, V3, V4). Переносят на диаграмму (фиг.5) значения Е1, Е2, Е3, Е4, соответствующие скоростям V1, V2, V3, V4, и путем интерполяции получают кривую 13, соответствующую полиномиальной функции второй степени (например), проходящую через эти точки. Таким образом, остается только определить относительную величину скорости подачи (Vzone), прикладываемую к зоне и соответствующую заданному удалению зоны (Ezone). Это удаление составляет, например, от 0,2 до 0,7мм.

Очевидно, что такие считывания номограмм не осуществляются вручную оператором, эти расчетные операции осуществляются расчетными машинными средствами и полученные результаты передаются средствам 11 управления и контроля полирующей машины.

Диаграммы используются в данном случае только для представления существующих явлений. Различные значения параметров и функций могут быть рассчитаны непосредственно машинными средствами расчета без необходимости использования таких диаграмм.

Другой способ, более ориентировочный, заключается в том, что после определения удаленной величины Е1 при скорости V1 сравнивают Е1 с заданной величиной удаления ER. За некоторым исключением, это удаление Е1 неточно соответствует величине искомого удаления ER. Путем аппроксимации возможно определить (для известного прежнего состояния D) новую величину скорости на оси VMA, обозначенную VR, используя кривую в трех измерениях. Эта скорость VR может быть использована в качестве относительной скорости подачи для управления абразивной лентой. Этот способ более быстрый, но является менее точным по сравнению со способом, изложенным ранее. Тем не менее, он представляется приемлемым для изготовления лопаток, геометрии которых отвечают существующим в настоящее время размерным допускам.

После этой адаптивной полировки, учитывающий износ ленты, лопатка может далее быть подвергнута финишной полировке абразивной лентой с более мелким зерном, предназначенной для удаления равномерной толщины материала, по меньшей мере, на части лопасти для устранения возможных дефектов. В этом случае должен быть предусмотрен соответствующий припуск порядка, например, 0,7 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНОЙ ДЕТАЛИ С АДАПТИВНОЙ ШЛИФОВКОЙ | 2010 |

|

RU2550449C2 |

| АВТОМАТИЧЕСКИЙ СПОСОБ ПОЛИРОВКИ ДЛЯ МЕХАНИЧЕСКИХ ДЕТАЛЕЙ ИЗ ТИТАНА ИЛИ ТИТАНОВОГО СПЛАВА | 2004 |

|

RU2368486C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТОЧНОЙ ОБЪЕМНОЙ ШТАМПОВКОЙ | 2004 |

|

RU2355503C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ ШЛИФОВАНИЯ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛИ НА РОБОТОТЕХНОЛОГИЧЕСКОМ КОМПЛЕКСЕ | 2016 |

|

RU2639584C1 |

| Способ полировки деталей аэродинамических устройств | 2014 |

|

RU2691444C2 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629419C1 |

| ОПТИМИЗИРОВАННЫЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОГО МОНОБЛОЧНОГО ДИСКА АБРАЗИВНОЙ СТРУЕЙ ВОДЫ | 2010 |

|

RU2539713C2 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ЗАГОТОВКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2674358C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАСТЕЙ ТУРБИН | 2013 |

|

RU2659515C2 |

Изобретение относится к изготовлению детали ковкой. Способ включает измерение геометрических характеристик кованой детали, сравнение измеренной геометрии с заданной геометрией и выявление дефектных зон, не соответствующих заданной геометрии. Затем осуществляют полирование дефектных зон путем удаления требуемой толщины материала с помощью управляемой абразивной ленты с учетом по меньшей мере одного параметра, характеризующего износ абразивной ленты в процессе полировки предыдущих дефектных зон. В результате улучшаются геометрические характеристики изготавливаемой детали. 8 з.п. ф-лы, 5 ил.

1. Способ изготовления деталей ковкой, включающий этапы, на которых:

- изготавливают полуобработанную деталь (1) ковкой,

- измеряют геометрические характеристики полуобработанной детали (1),

- сравнивают измеренную геометрию полуобработанной детали с заданной геометрией детали, которую изготавливают, и выявляют дефектные зоны (Z) в соответствии с заданной геометрией, а также толщины подлежащего удалению материала в упомянутых дефектных зонах,

- полируют дефектные зоны (Z) полуобработанной детали (1) путем удаления требуемой толщины материала с помощью управляемой абразивной ленты,

отличающийся тем, что управление абразивной лентой осуществляют с учетом по меньшей мере одного параметра (VMA, D), характеризующего износ абразивной ленты в процессе полировки дефектных зон, из числа параметров, включающих расстояние (D), пройденное абразивной лентой в процессе полировки предыдущих зон, среднюю относительную скорость подачи (VMA) детали по отношению к абразивной ленте в процессе полировки предыдущих зон, среднюю скорость перемещения абразивной ленты в процессе полировки предыдущих зон и время полировки предыдущих зон.

2. Способ по п. 1, отличающийся тем, что управление абразивной лентой включает управление относительной скоростью подачи (V) детали относительно абразивной ленты.

3. Способ по п. 2, отличающийся тем, что скорость перемещения абразивной ленты и усилие давления, оказываемого абразивной лентой на деталь (1), являются постоянными в процессе полировки.

4. Способ по п. 1, отличающийся тем, что для каждого типа полируемой полуобработанной детали (1) предварительно определяют номограммы или математические отношения, направленные на определение относительной скорости подачи детали по отношению к абразивной ленте в зависимости от толщины удаляемого материала (Е) в дефектной зоне (Z) и в зависимости, по меньшей мере, от параметра (VMA, D), характеризующего износ ленты в процессе полировки дефектных зон (Z).

5. Способ по п. 4, отличающийся тем, что номограммы или математические отношения предназначены для определения относительной скорости подачи (V) детали (1) по отношению к абразивной ленте в зависимости от толщины удаляемого материала (Е) в дефектной зоне (Z), средней относительной скорости подачи детали по отношению к абразивной ленте в процессе полировки предшествующих зон и расстояния (D), пройденного абразивной лентой в процессе полировки предшествующих зон.

6. Способ по п. 4, отличающийся тем, что номограммы или математические отношения определяют исходя из деталей того же типа, что и деталь (1), предназначенная для полировки, и уже подвергнутых полировке с помощью абразивной ленты деталей того же типа, для которых толщины удаленного материала были измерены в различных зонах и для которых параметры износа упомянутых зон известны, причем измерения и параметры износа определяют совокупностью точек.

7. Способ по п. 6, отличающийся тем, что в нем осуществляют интерполяцию исходя из измеренных точек таким образом, чтобы связать их между собой математическими функциями, такими, например, как полиномиальные функции или аффинные функции.

8. Способ по п. 1, отличающийся тем, что деталь дополнительно подвергают финишной полировке, направленной на удаление равномерной толщины материала на по меньшей мере части детали (1).

9. Способ по п. 1, отличающийся тем, что деталью является лопатка (1) турбомашины.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| US 5193314 A, 16.03.1993 | |||

| ГОРИЗОНТАЛЬНЫЙ ВЕТРО-ВОДЯНОЙ ДВИГАТЕЛЬ | 1926 |

|

SU5650A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТОЧНОЙ ОБЪЕМНОЙ ШТАМПОВКОЙ | 2004 |

|

RU2355503C2 |

Авторы

Даты

2016-09-27—Публикация

2012-07-11—Подача