Изобретение относится к области машиностроения, в частности к способам и устройствам для финишной обработки лопаток ГТД - газотурбинных двигателей. Заготовки для лопаток газотурбинных двигателей изготавливаются ковкой и штамповкой, затем фрезеруются. При этом обеспечивается удовлетворительная точность толщины заготовки, но не обеспечивается стабильность угла закрутки. В то же время допуск на толщину пера готовой лопатки существенно меньше линейного отклонения, полученного из допуска на отклонение угла закрутки. Поэтому необходима адаптивная финишная обработка абразивным инструментом для обеспечения плавности сопряжений между различными видами поверхностей. При этом, чтобы обеспечить допуск на толщину пера лопатки, должна учитываться форма заготовки.

Известен способ для формирования трехмерной внешней поверхности объекта (патент US 8747188 В2, МПК В24В 49/00 от 24.02.2011), включающий создание 3D модели объекта, вычисление траектории инструмента относительно детали по этой модели. Недостатком данного способа является отсутствие возможности обрабатывать каждую поверхность лопатки ГТД оптимальным для этой поверхности способом.

Известно устройство для механической обработки изделий сложной пространственной формы, в которых шлифование производится методом относительного взаимного перемещения привода вращения инструмента относительно обрабатываемой детали (патент RU 2475347 С1, МПК В24В 19/14, В23С 3/18, B25J 9/00 от 23.08.2011). Недостатком данного устройства является отсутствие средств измерения заготовки и, следовательно, адаптации управляющей программы в соответствии с формой заготовки.

Наиболее близким техническим решением по отношению к предложенному устройству по совокупности существенных признаков является способ изготовления кованой детали с адаптивной шлифовкой (патент RU 2550449 С2, МПК B21K 3/04, В24В 19/14, В24В 21/16 от 26.06.2009). После операции ковки измеряют геометрические характеристики заготовочной детали и сравнивают их с теоретической моделью, в которой заданы геометрические характеристики получаемой детали. На поверхности заготовочной детали определяют несоответствующие зоны и количество материала, которое необходимо удалить в каждой несоответствующей зоне для приведения ее в норму. Заготовочную деталь шлифуют абразивной лентой. При этом управляют удалением материала путем изменения скорости движения детали относительно абразивной ленты в продольном направлении детали в соответствии с заранее установленными соотношениями, полученными калибровкой.

Недостатком данного способа является отсутствие возможности обрабатывать поверхность сопряжения и отсутствие возможности бесконтактных измерений размеров заготовки оптической системой контроля.

Задача, на решение которой направлено заявленное изобретение, заключается в выполнении финишной операции абразивной обработки всех сложных неправильных по форме поверхностей проточной части лопатки ГТД при учете особенностей геометрии заготовки.

Поставленная задача решается тем, что предлагаемый способ финишной обработки лопатки газотурбинного двигателя включает измерение геометрических характеристик заготовки, сравнение измеренной формы заготовки с теоретической формой готовой лопатки, определение областей заготовки для полирования, формирование траектории движения инструмента, установление режимов резания для полирования на основе измеренных данных и выполнение полирования, при этом геометрические параметры заготовки лопатки измеряют с помощью оптической системой контроля, а определение областей заготовки для полирования производят путем математического наложения по меньшей мере одной из допустимых математической моделью поверхностей готовой лопатки и измеренной поверхности заготовки, при этом для полирования используют инструмент в виде полировального круга, имеющего совмещенные на нем коническую, тороидальную и вторую коническую режущие поверхности, предназначенные для обработки участков поверхности лопатки, соответственно спинки и корыта, вогнутой поверхности сопряжения полки и поверхности самой полки, а формирование траектории движения инструмента и установление режимов резания осуществляют для упомянутых режущих поверхностей полировального круга, причем полирование упомянутых областей на участках заготовки лопатки ведут соответствующими режущими поверхностями полировального круга с помощью двух манипуляторов для относительного перемещения заготовки и круга.

Предложенный способ финишной обработки лопатки газотурбинного двигателя осуществлен в нижеописанном устройстве для обработки сложных геометрических поверхностей, в том числе для финишной обработки лопатки ГТД.

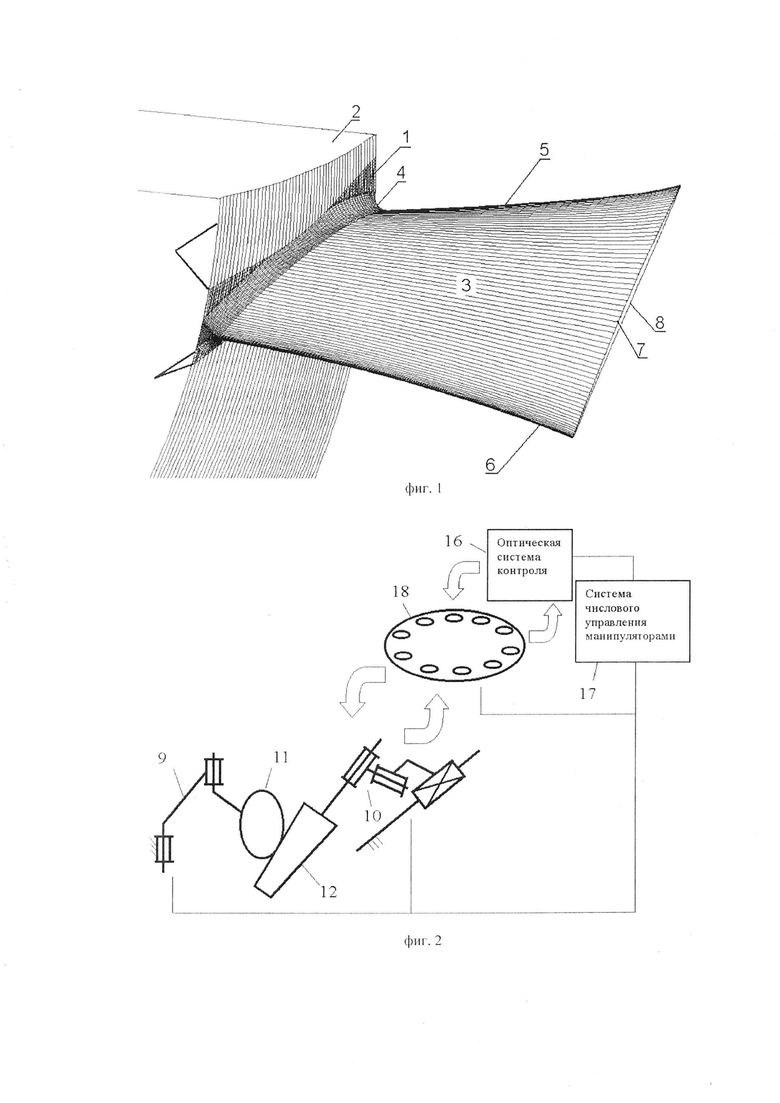

На фиг. 1 показан вид обрабатываемой лопатки ГТД с обозначением обрабатываемых поверхностей.

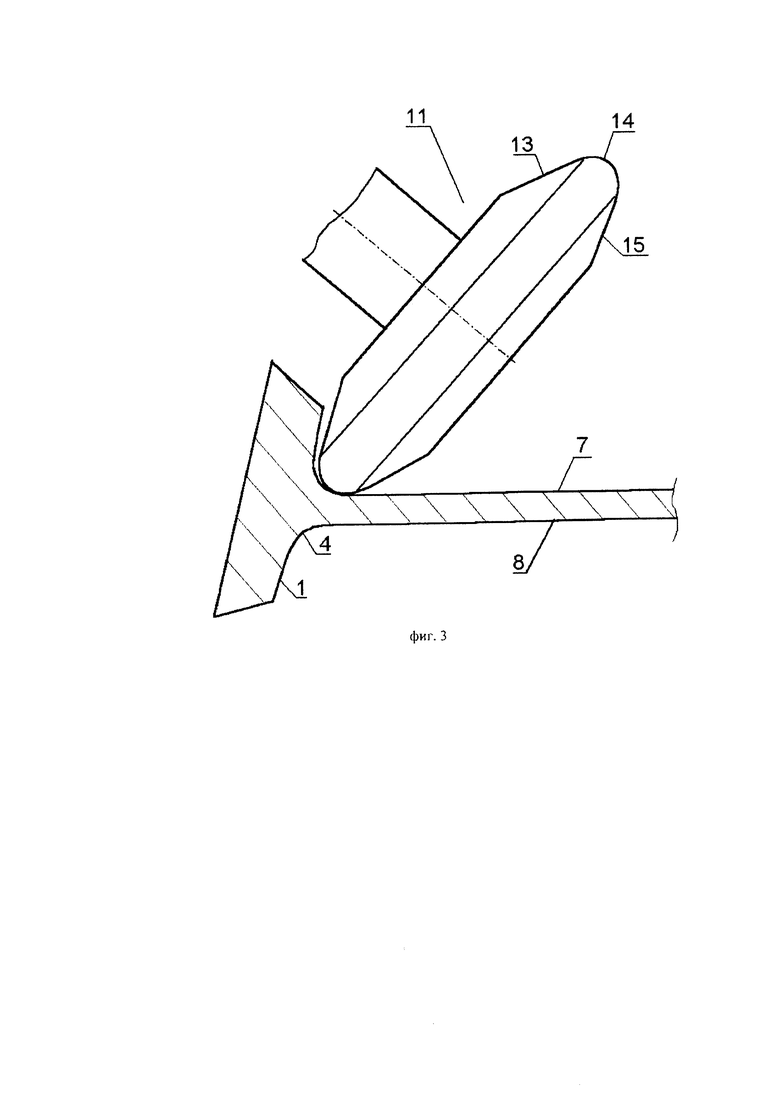

На фиг. 2 представлена принципиальная схема устройства для обработки лопаток ГТД.

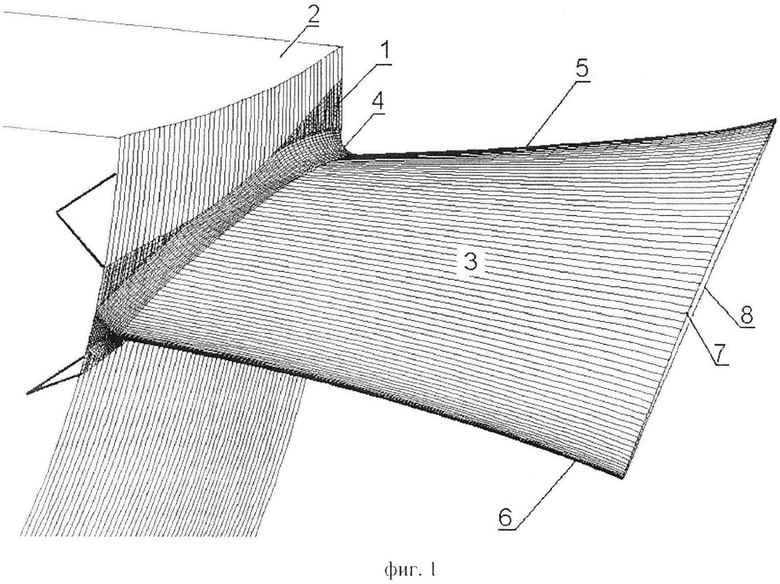

На фиг. 3 представлен универсальный инструмент для шлифования поверхности заготовки.

На фиг. 1 представлена проточная часть лопатки ГТД, на которой показаны обрабатываемые поверхности, в том числе поверхность полки 1, сопрягаемой с поверхностью ротора турбины 2 и лопаткой 3 (заготовка) посредством полки 1 в виде небольшого радиуса 4, при этом обрабатываемые поверхности лопатки 3 состоят из поверхностей выходной кромки 5, входной кромки 6, спинки 7 и корыта 8.

Устройство для обработки поверхностей лопатки ГТД, выполненное по схеме с двумя манипуляторами, обеспечивающими взаимное перемещение инструмента и заготовки, включает в себя следующие конструктивные элементы:

- манипуляционную систему из двух манипуляторов: манипулятора 9 (фиг. 2) перемещения привода вращения инструмента и манипулятора 10 перемещения обрабатываемой детали, обеспечивающих относительного взаимное перемещение инструмента 11 и обрабатываемой детали 12,

- универсальный инструмент 11, в котором совмещены все необходимые режущие поверхности, представляет собой полировальный круг (фиг. 3), который включает в себя коническую поверхность 13 для обработки поверхности полки радиуса 4, тороидальную поверхность 14 для обработки сопряжения полки 1 и коническую поверхность 15 для полирования кромок 5 и 6, спинки 7 и корыта 8 лопатки,

- измерительный модуль (на схеме не показан)

- оптическую систему контроля 16 (см. фиг. 2) для сканирования размеров сечений поверхности заготовки,

- систему числового управления манипуляторами 17,

- поворотный накопительный стол 18, который предназначен для проведения подготовительных операций с заготовками, в том числе и сканирования размеров, и подачи заготовок на обработки шлифованием.

Устройство работает следующим образом.

Заготовки предварительно устанавливаются в поворотный накопительный стол 17. Каждая заготовка может при этом быть предварительно установлена во вспомогательное зажимное приспособление. Для проведения измерения заготовку перемещают с помощью поворотного накопительного стола 18 в зону действия оптической системы контроля 16.

Производится измерение геометрических характеристик заготовки оптической системой контроля и данные измеренной формы заготовки детали 12 передаются в систему числового управления манипуляторами 17, где производится сравнение измеренной формы заготовки с теоретической формой детали и определение множества областей для обработки данной заготовки, а также определение траектории и режимов резания для шлифующих поверхностей 13, 14, 15 полировального инструмента 11, после чего заготовку возвращают на поворотный накопительный стол 18, с помощью которого заготовка перемещается в зону обработки на станке для проведения операции шлифования поверхностей лопатки, где производится ее захват манипулятором перемещения детали 9 и полирование с применением двух манипуляторов 9 и 10. При полировании осуществляется перемещение вращающегося инструмента 11 относительно обрабатываемой детали 10 при условии движения области их контакта (зоны резания) по траектории, заданной на поверхности обрабатываемой детали. Соответствующее управляющее действие для двух манипуляторов 9, 10 формируется системой числового управления манипуляторами 16 на основе траектории, предварительно рассчитанной и занесенной в базу данных после измерения заготовки. Затем манипулятор 10 перемещения детали производит возвращение готовой детали в поворотный накопительный стол 11. Система числового управления манипуляторами управляет и процессом измерения заготовок, который происходит одновременно с обработкой или загрузкой и выгрузкой заготовок, при этом обеспечивается управление и контроль за действиями оптической системы контроля 15, накопителем заготовок и своевременным поротом стола 17, манипуляторами 9 и 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ЗАГОТОВКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2674358C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ МЕЖЛОПАТОЧНЫХ КАНАЛОВ МОНОКОЛЕСА ГТД И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264891C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2010 |

|

RU2429949C1 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2257277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОФРЕЗЕРОВАННОГО РАБОЧЕГО КОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2625860C1 |

| Способ формообразования профильных межлопаточных каналов моноколеса ГТД | 2015 |

|

RU2608111C2 |

| СПОСОБ ОБРАБОТКИ ЛОПАТОК ТУРБОМАШИН ИЗ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫХ СПЛАВОВ | 2017 |

|

RU2649128C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОЙ ЛОПАТКИ ДЛЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2401727C2 |

Изобретение относится к машиностроению и может быть использовано для финишной обработки лопаток газотурбинных двигателей. Осуществляют измерение геометрических характеристик заготовки лопатки, сравнение измеренной формы с теоретической, определение областей заготовки лопатки для полирования, формирование траектории движения инструмента и установление режимов резания. Для полирования используют инструмент в виде полировального круга, имеющего совмещенные на нем коническую, тороидальную и вторую коническую режущие поверхности для обработки соответственно спинки и корыта лопатки, вогнутой поверхности сопряжения полки и поверхности полки. Полирование упомянутых областей заготовки лопатки ведут соответствующими режущими поверхностями полировального круга с помощью двух манипуляторов для относительного перемещения заготовки и круга. В результате обеспечивается финишная обработка всех сложных поверхностей проточной части лопатки с учетом особенностей геометрии заготовки. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Способ финишной обработки лопатки газотурбинного двигателя, включающий измерение геометрических характеристик заготовки лопатки, сравнение измеренной формы заготовки с теоретической формой готовой лопатки, определение областей заготовки лопатки для полирования, формирование траектории движения инструмента, установление режимов резания для полирования на основе измеренных данных и выполнение полирования, отличающийся тем, что геометрические параметры заготовки лопатки измеряют с помощью оптической системы контроля, а определение областей заготовки для полирования производят путем математического наложения по меньшей мере одной из допустимых математической моделью поверхностей готовой лопатки и измеренной поверхности заготовки, при этом для полирования используют инструмент в виде полировального круга, имеющего совмещенные на нем коническую, тороидальную и вторую коническую режущие поверхности, предназначенные для обработки участков поверхности лопатки, соответственно спинки и корыта, вогнутой поверхности сопряжения полки и поверхности полки, а формирование траектории движения инструмента и установление режимов резания осуществляют для упомянутых режущих поверхностей полировального круга, причем полирование упомянутых областей на участках заготовки лопатки ведут соответствующими режущими поверхностями полировального круга с помощью двух манипуляторов для относительного перемещения заготовки и круга.

2. Устройство для финишной обработки лопатки газотурбинного двигателя, содержащее измерительный модуль, приводы перемещения заготовки лопатки и вращения инструмента для полирования, отличающееся тем, что оно содержит манипуляционную систему с двумя манипуляторами для отдельного перемещения приводов вращения инструмента и перемещения заготовки, а измерительный модуль выполнен в виде оптической системы контроля геометрических характеристик заготовки, включающей систему числового управления упомянутыми манипуляторами, при этом в качестве инструмента использован полировальный круг, выполненный с совмещенными конической, тороидальной и второй конической режущими поверхностями, предназначенными для обработки соответственно спинки и корыта лопатки, вогнутой поверхности сопряжения ее полки и поверхности полки.

3. Устройство по п. 2, отличающееся тем, что оно содержит поворотный накопительный стол для проведения подготовительных операций с заготовками, в том числе сканирования их размеров с помощью системы оптического контроля, и подачи на финишную обработку.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНОЙ ДЕТАЛИ С АДАПТИВНОЙ ШЛИФОВКОЙ | 2010 |

|

RU2550449C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ СЛОЖНОЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ | 2008 |

|

RU2377116C1 |

| ПАТЕНТНО-ТЕХНННККИБИБЛИОТЕКА | 0 |

|

SU325495A1 |

| US 4603511 A, 05.08.1986. | |||

Авторы

Даты

2017-08-29—Публикация

2016-02-25—Подача