Данное изобретение относится к способу изготовления лопастей турбин из металлического сплава.

Оно также относится к устройству для производства, реализующему такой способ, и к полученным таким образом лопастям.

Изобретение находит особенно важное, хотя и не единственное применение в сфере лопастей или крыльев (лопаток, лепестков), применяемых в авиации или в сфере энергетики.

Традиционно, авиационные лопасти получают из отливок или поковок, которые были частично или полностью подвергнуты вторичной (повторной) механической обработке.

В тех случаях, когда механическая обработка является только частичной, и особенно если финишную обработку профиля лопасти осуществляют без вторичной механической обработки, важнейшее значение для обеспечения функционального (технически необходимого) размера имеют операции рихтовки, придания формы и/или размерной обработки.

Для лопастей турбин малого размера, при изготовлении опытных образцов или при поиске оптимальных решений, или даже для серийных лопастей, сделанных из недорогих и легких в механической обработке материалов, болванки изготовлены из сортаментов, полученных, как заявлено, механической обработкой твердых тел.

Такие решения имеют недостатки, когда желательно использовать алюминид титана (гамма-TiAl), который обладает высокой термостойкостью, но чрезвычайно хрупок при комнатной температуре.

Более определенно, эти известные решения ведут к следующим проблемам.

В случае сортамента, получаемого из кованой болванки, процесс ковки (горячей объемной штамповки) следует вести в условиях, близких к изотермическим, с относительно низкими скоростями деформации и при высокой температуре. Инструментальная оснастка в этих случаях дорогостоящая и имеет ограниченный срок службы.

Трудно достичь также высокой производительности (требуется множество узкоцелевого и дорогостоящего оборудования), к тому же обработку в размер требуется вести при высокой температуре. В результате из материала этого типа трудно создать лопасть с готовым (обработанным начисто) профилем, даже если припуски (дополнительный слой) убирать электрохимической обработкой.

Таким образом, можно начать (стартовать) с ковки или экструзионного прессования с большими припусками и осуществить последующую механическую обработку по всей поверхности, но это требует сложного набора технологических операций для обеспечения возможности справиться с деформациями, связанными с релаксацией напряжений, или даже использования самонастраивающегося технологического цикла. Кроме того, использование поковок означает, что необходимы, по меньшей мере, три группы операций - производство материала, ковка (штамповка) и механическая обработка - со сравнительно продолжительным производственным циклом.

Известны способы изготовления лопастей турбомашин, в которых используют заготовки из колец с цилиндрическими стенками (ЕР 1623792).

Лопасти, полученные такой штамповкой, имеют недостатки. Геометрия лопастей весьма ограничена формой секции трубы. В частности, из-за кривизны трубы, необходима операция скручивания/изгибания, и способ не позволяет получить готовый продукт с помощью механической обработки. Кроме того, такие лопасти имеют ограничения по размерам, особенно по толщине.

В случае сортамента, изготовленного из отливок, литье следует производить в вакууме или в защитной атмосфере и с использованием способов, позволяющих относительно тонкие участки заполнять металлом очень быстро (например, способы с использованием центробежной заливки).

Таким образом, получение профиля, приемлемого без необходимости последующей механической обработки, предусматривает операцию рихтовки, которую можно сравнить с описанной ранее обработкой в размер в случаях, когда используют алюминид титана (гамма-TiAl), причем целью этого является ограничение количества некондиционных изделий, с теми же недостатками, что были указаны выше.

В сущности, нужно признать, что взять в качестве исходной поковку завышенного размера (с припусками) и подвергнуть затем механической обработке всю ее поверхность конечно возможно, но это опять влечет за собой сложный набор технологических операций, чтобы обеспечить возможность справиться с деформациями, связанными с релаксацией напряжений, причем этот метод все равно приводит к высокому уровню металлических отходов в результате дефектов литья, которые обнаруживаются после механической обработки.

По этой причине часто бывает также необходима операция горячего изостатического прессования, чтобы ликвидировать дефекты литья и таким образом ограничить их наличие в отливке.

Наконец, использование отливок приводит к необходимости применять от трех до пяти групп операций - производство материала, изготовление отливки, возможно, горячее изостатическое прессование, возможно, рихтовку и, наконец, механическую обработку - и опять сопровождается сравнительно продолжительным производственным циклом.

Известны также способы изготовления компонентов турбин из отливок с термической и механической обработкой (ЕР 2423340).

Эти способы дополнительно добавляют сложную и дорогостоящую стадию термообработки. Кроме того, они предусматривают резку прямоугольных пластин совмещенных (наложенных, соприкасающихся) материалов, а это означает, что никакой экономии материалов достигнуто быть не может.

В случае сортамента, который изготавливают из твердого материала путем механической обработки, это в таком случае означает использование бруска (биллета), (полученного литьем или горячей штамповкой) и преобразование ее простой геометрии в геометрию компонента (детали) путем удаления излишков материала с помощью механической обработки.

Учитывая сложность механической обработки гамма-TiAl (еще раз: довольно низкие скорости резки, значительный износ инструмента, хрупкость материала при комнатной температуре и т.д.) и значительную стоимость материала, этот путь обладает еще более серьезными недостатками при массовом производстве лопастей.

Задача данного изобретения - устранить эти недостатки и предложить способ и устройство, которые лучше, чем известные ранее, удовлетворяют требованиям практического применения, особенно за счет ограничения количества используемого материала и, следовательно, количества материала, который необходимо подвергать механической обработке, по сравнению с упомянутым сортаментом, который получают из твердого материала путем механической обработки, а также позволяют обходиться без операции балансировки, сократить производственные циклы и энергетические затраты и осуществить все это, используя обычное промышленное оборудование.

Под балансировкой здесь понимается изменение положения компонента (детали) или ориентацию ее в пространстве для измерения дефектов ее плоскостности и/или деформации относительно образца (эталона, репера) с целью минимизировать/усреднить геометрические дефекты компонента.

С помощью данного изобретения становится возможным получать представление о недоведенных (незаконченных, неотделанных) изделиях, что позволяет исключить или минимизировать дефекты, связанные с литьем.

Результатом этого является снижение объема металлических отходов.

Для достижения поставленных целей в изобретении за основу берется идея выбора простых и/или осесимметричных форм (геометрий) для изготовления из них исходной цельной (твердой) болванки, что дает возможность использовать стадию производства материала (смешивания различных компонентов для превращения их в сплав) для формирования упомянутой болванки. Это значит, что с самого начала можно выполнить литье таким образом, чтобы получить отливку с размерами, близкими к требуемым.

Под болванкой с простой формой (геометрией) подразумевается цельная болванка многоугольного, круглого или овального, или практически многоугольного, практически круглого или практически овального образующего поперечного сечения.

Таким образом, болванка может иметь, например, форму параллелепипеда с прямоугольным, квадратным или трапецеидальным поперечным сечением.

Поперечное сечение может быть постоянным или непостоянным в зависимости, например, от требуемой конечной формы деталей, например, имеющих более объемные концы детали по сравнению с центральной частью.

Под осесимметричной болванкой подразумевается цельная болванка, вытянутая вдоль оси и имеющая, например, форму цилиндра, конуса или усеченного конуса.

Поперечное сечение может быть постоянным или может варьироваться в зависимости от положения поперечного сечения вдоль оси.

Предпочтительно, чтобы болванка имела одну или более плоских и/или выпуклых поверхностей.

В соответствии с одним предпочтительным вариантом реализации изобретения, болванка имеет поверхности, являющиеся плоскими или всегда выпуклыми.

Такая одинаковая простая геометрия дает возможность ограничить наличие дефектов материала и локализовать таковые в определенных и воспроизводимых участках, которые будут отсечены (исключены).

Простая и/или осесимметричная геометрия означает, кроме того, отсутствие чрезмерно высокого уровня остаточного напряжения благодаря более равномерному охлаждению по сравнению с деталью, имеющей массивные и узкие участки.

Следствием этого является уменьшение риска отбраковки в результате деформации в процессе механической обработки.

С этой целью изобретение, в частности, предлагает способ изготовления лопастей турбин из металлического сплава, изготавливаемых из элемента (компонента), сделанного из титан-алюминиевого сплава, отличающийся тем, что сплав является алюминидом титана, а компонент является цельной болванкой, из которой с помощью гидроабразивной резки изготавливают одновременно, по меньшей мере, две заготовки, уложенные внахлест (черепицеобразно, каскадом) друг на друга, после чего каждую из полученных таким образом заготовок по отдельности подвергают механической обработке, чтобы придать лопастям заданный профиль.

Другими словами, несколько лопастей, например, из гамма-TiAl, укладывают внахлест оптимальным образом в одном и том же бруске (или болванке), что идет вразрез с общепринятым мнением, предпочитающим использовать сортаменты, полученные литьем (с готовым (окончательно доработанным) или полуобработанным профилем).

Для того чтобы сделать это, нужно было признать необходимость каждый раз оптимизировать укладку внахлест, что влечет за собой тщательный предварительный анализ расположения компонентов (деталей) относительно друг друга, и, кроме того, определение их оптимального количества с учетом ограничений, присущих способу или способам (раз)резания, которые будут использованы.

В некоторых случаях это повлечет за собой возврат к проектированию и доработку дизайна компонента для оптимизации укладки внахлест, например, путем перемещения частей лопасти на диске или добавления части, что идет вразрез с ходом мыслей специалиста в данной области.

Резание наложенных внахлест компонентов позволяет получить несколько деталей из одной болванки, ограничивая, таким образом, количество материала.

Оно позволяет также возвращать большее количество материала хорошего качества в повторное использование. Здесь следует отметить, что при использовании отливок можно утилизировать только прибыли отливок, в то время как питатели отрезают (удаляют).

Данное изобретение позволяет избежать этих недостатков.

Таким образом, с помощью данного изобретения становится возможным из исходной, например, 2,3 кг болванки из материала получить после гидроабразивной резки две 0,4 кг заготовки для получения двух компонентов (лопастей), весящих, например, 9 0 грамм.

Таким образом, установленная доля металлических отходов составляет менее 5%, в то время как обычная доля металлических отходов в массовом производстве в соответствии с известным уровнем техники для таких компонентов, изготовленных из сплавов, которые легче в обработке, чем заявленные в изобретении, составляет порядка 35%.

Уменьшение стоимости компонента (при одинаковом количестве металлических отходов и одинаковой стоимости килограмма материала, и т.д.) показывает экономию в 10% по сравнению с обычной.

В предпочтительных вариантах реализации изобретения дополнительно следует учитывать одно и/или другое из следующих условий:

уложенные внахлест заготовки являются идентичными, производятся в положении друг напротив друга (лицом друг к другу), так что они оказываются соответственно попарно-симметричными относительно точки, прямой линии или средней плоскости;

титан-алюминиевый сплав является гамма-TiAl;

заготовки изготавливают из литой болванки;

заготовки изготавливают из штампованной (прессованной) болванки;

заготовки изготавливают из цилиндрической болванки;

заготовки изготавливают из болванки, имеющей одну или более внешних поверхностей, включающих только плоские или выпуклые поверхности.

Изобретение также раскрывает устройство для осуществления описанного выше способа.

Оно также раскрывает устройство для изготовления лопастей турбин из металлического сплава, отличающееся тем, что оно включает в себя инструмент (станок) для гидроабразивной резки металлической болванки, программируемый контроллер для управления режущим станком, рассчитанным на одновременное производство из одной и той же болванки из титан-алюминиевого сплава, по меньшей мере, двух заготовок, уложенных внахлест одна на другую, и средства для механической обработки каждой из полученных таким образом заготовок для придания упомянутым лопастям заданного профиля.

Предпочтительно, чтобы станок и программируемый контроллер, управляющий станком, были рассчитаны на (вы)резание идентичных уложенных внахлест заготовок, расположенных друг напротив друга (лицом друг к другу), попарно-симметричных относительно точки, прямой линии или средней плоскости.

Предпочтительно также, чтобы сплав являлся алюминидом титана (гамма-TiAl).

Изобретение также предусматривает лопасть турбины, полученную описанным выше способом.

Суть изобретения будет легче понять из представленного далее описания некоторых вариантов его реализации, приведенных в качестве неограничивающих примеров.

Описание приведено со ссылками на сопроводительные чертежи, где:

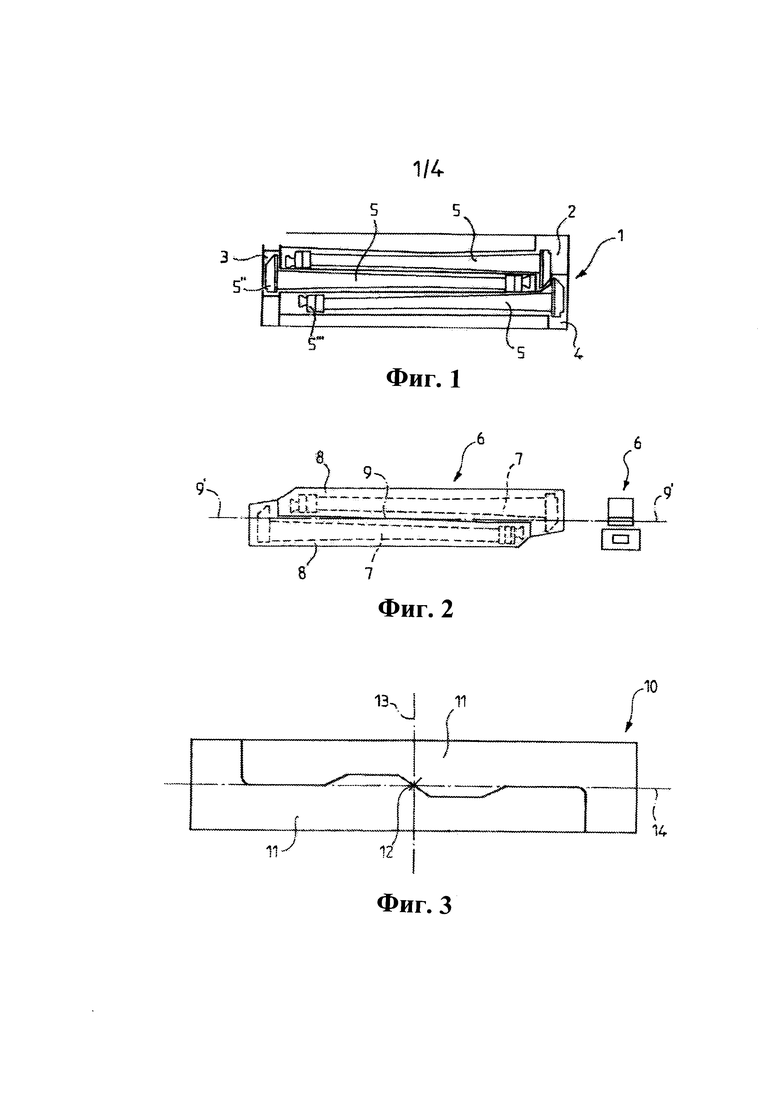

На Фиг. 1 показан вид сбоку болванки или бруска (биллета) в форме параллелепипеда, из которой (которого) получают три уложенных внахлест заготовки для производства лопастей турбин в соответствии с первым вариантом реализации изобретения.

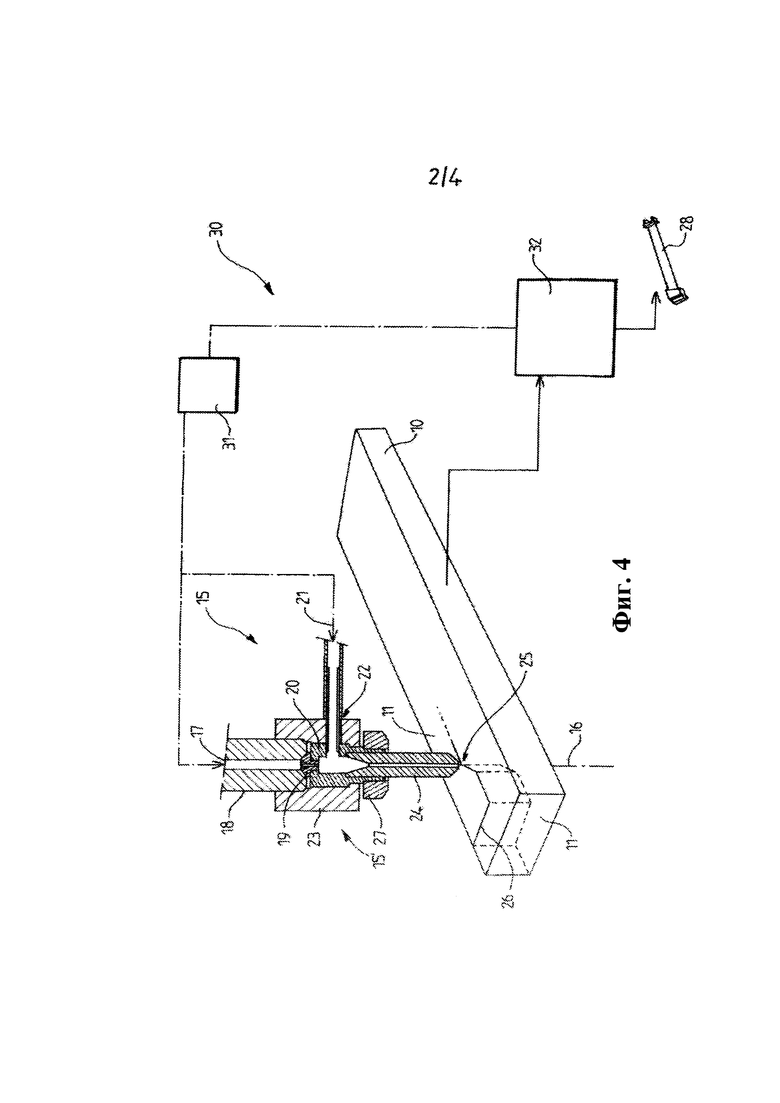

На Фиг. 2 приведен вид сбоку и поперечный разрез другого варианта реализации цилиндрической болванки, из которой в соответствии с изобретением получают две уложенные внахлест заготовки/лопасти.

На Фиг. 3 показан вид в поперечном сечении двух уложенных внахлест заготовок лопастей в соответствии с другим вариантом реализации изобретения.

На Фиг. 4 приведено схематическое изображение устройства для изготовления лопасти турбины в соответствии с одним вариантом реализации изобретения.

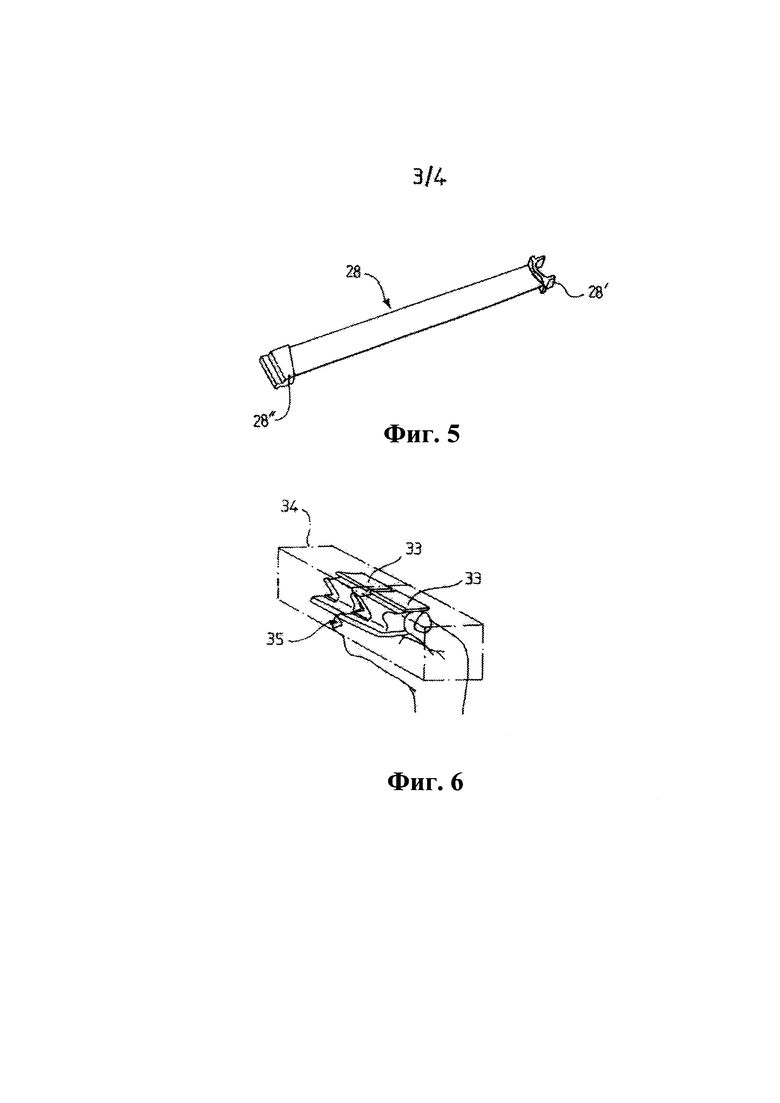

На Фиг. 5 показано перспективное изображение лопасти, полученной способом по данному изобретению, описанным здесь более подробно.

На Фиг. 6 приведено перспективное изображение двух уложенных внахлест заготовок крыльчатки (лопасти), произведенных способом в соответствии с изобретением.

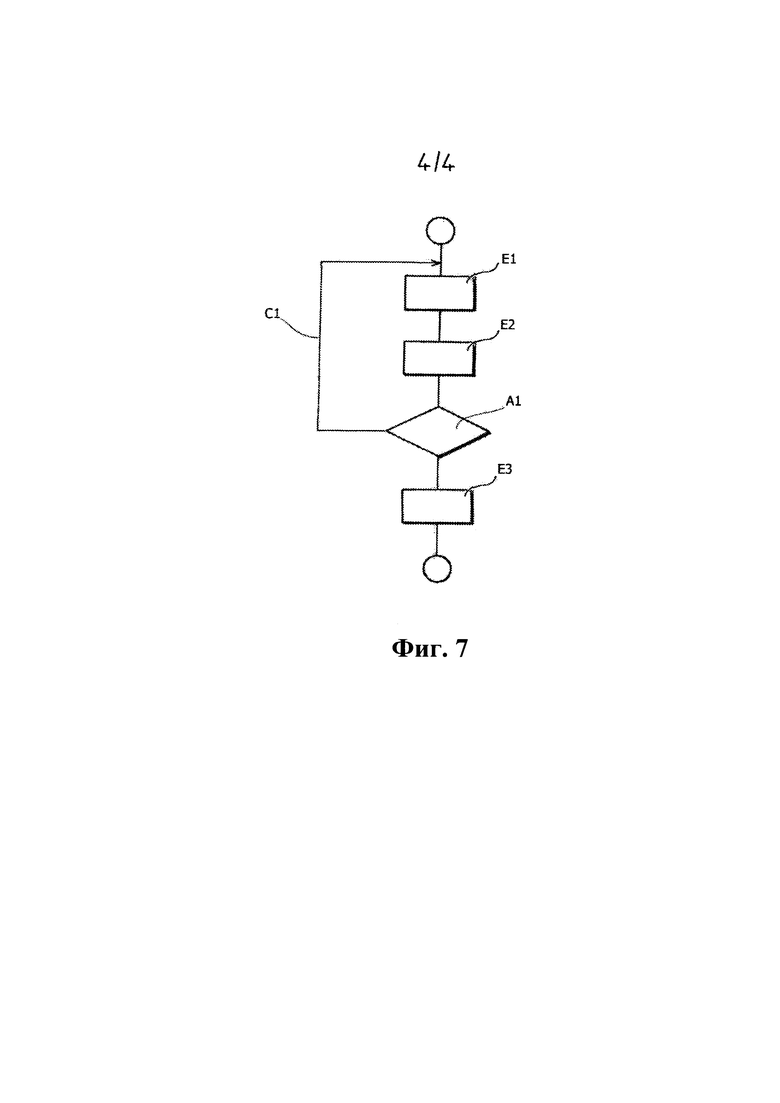

На Фиг. 7 схематически проиллюстрированы этапы способа в соответствии с одним вариантом реализации изобретения.

На Фиг. 1 схематически изображен вид сбоку цельной болванки или бруска 1 из алюминида титана в форме параллелепипеда, из которой (которого) делают три заготовки 2, 3, 4, уложенные внахлест одна на другую, которые являются идентичными или практически идентичными (учитывая оптимизацию укладки) с целью получения лопастей турбин 5 в соответствии с одним вариантом реализации изобретения.

Брусок 1 представляет собой, например, 6 кг брусок для производства трех заготовок приблизительно по 2 кг, из которых будут получены три лопасти по 1 кг. Каждая лопасть имеет среднюю часть 5' и два конца 5'' и 5''', которым придают форму механической обработкой известным способом.

На Фиг. 2 приведен один вариант выполнения другой болванки 6, в данном примере цилиндрической, имеющей простую форму (геометрию), вытянутую вдоль оси, и позволяющей изготовить две лопасти 7 из заготовок 8, которые являются симметричными относительно точки симметрии 9, принадлежащей средней плоскости 9'.

Заготовки 2, 3 или 4 или 8, уложенные внахлест друг на друга, получают из одной болванки гидроабразивной резкой, как будет описано ниже.

На Фиг. 3 показан вид в поперечном сечении болванки 10 в форме параллелепипеда, из которой режущим инструментом (пушкой) вырезают две идентичные заготовки 11, уложенные внахлест, в этом примере, симметрично относительно оси 12, полученной пересечением двух плоскостей симметрии 13 и 14 болванки 10 в форме параллелепипеда.

На Фиг. 4 более подробно показан вариант выполнения устройства 15, реализующего способ (раз)резания заготовки 10.

Согласно этому способу используют гидроабразивный 16 режущий инструмент (пушку) 15' известного типа.

Вода под очень большим давлением (например, 3800 бар) в точке 17 подается в коллимирующую трубку 18 и затем фокусируется с помощью сопла 19 в смесительной камере 20, где она смешивается с абразивом 21, введенным в точке 22 в камеру, расположенную в корпусе головки 23 инструмента 15'.

Фокусирующий инструмент (пушка) 15' включает инжектор 24, который будет врезаться в болванку 10 в точке 25 для получения разреза 26 вдоль траектории (раз)резания, заданной конструктором лопастей, и которая была значительно оптимизирована с точки зрения расхода материала.

Инжектор фокусирующего инструмента крепится к корпусу головки 23 с помощью стопорной гайки 27.

Каждую из двух заготовок 11, полученных из болванки 10 способом, изложенным здесь более подробно и являющимся одним из вариантов реализации изобретения, затем по отдельности подвергают механической обработке, которая доводит лопасти 28 до окончательного вида, показанного на Фиг. 5.

Такой способ (раз)резания не применяли ранее в соответствии с известным уровнем техники, потому что специалисты в данной области не представляли себе преимущества укладки заготовок внахлест друг на друга, а, напротив, учитывая сложность конечных деталей, изначально пытались изготавливать их по одной (одну за другой) из отдельных болванок более сложной формы.

Поэтому научные разработки были направлены на дизайн (конструирование) литейной формы.

Устройство 15, кроме того, включает в себя программируемый контроллер 30 для управления инструментом (пушкой) 15', включающий в себя компьютер 31, запрограммированный на одновременное производство двух заготовок 11, уложенных внахлест одна на другую известным образом. После получения заготовок 11 таким способом, в действие вступают средства механической обработки 32, которые удаляют зазубрины, или другие известные средства, такие как средства электрохимической обработки, включающие, например, четырехкоординатные фрезерные многоцелевые станки, прецизионные электрохимические станки (РЕСМ), многоцелевые шлифовальные станки и т.д. для получения лопастей 28, как описано выше.

На Фиг. 6 показан другой вариант идентичных лопастей 33, расположенных на рисунке цепочкой, полученных из болванки 34, имеющей форму параллелепипеда, которую разрезали вдоль кривой 35 для получения заготовок, запрограммированных соответствующим образом.

Далее будет описан один вариант изготовления лопасти в соответствии с Фиг. 7.

После выбора цельной болванки, способ включает в себя первый этап Е1, на котором геометрические параметры болванки вводят в компьютер 31.

На основе этой информации компьютер 31 создает модель болванки.

На втором этапе Е2 геометрические параметры лопасти вводят в компьютер 31, который аналогичным образом создает модели лопастей определенного назначения, например, для лопасти (лопатки, крыльчатки), расположенной на пути потока, по которому турбомашина гонит воздух с заданным аэродинамическим режимом.

Компьютер 31, который включает в себя запрограммированные способы расчета, сравнивает модели болванки и лопасти с целью определить на основании этих данных оптимальную схему расположения, то есть схему укладки, наиболее экономичную с точки зрения расхода материала и в то же время удовлетворяющую физическим ограничениям.

Например, модель сформирована списком квадруплетов, в каждом из которых первые три элемента данных представляют собой одну из трех координат в декартовом пространстве, а последний соотносит их на предмет принадлежности к смоделированной детали/болванке.

Программа содержит алгоритм А1, который:

задает систему координат в пространстве, позиционирует модель болванки в этой системе координат,

позиционирует несколько (например, три) точек модели заданной лопасти и

определяет, помещается или нет вся модель целиком в болванку и не перекрывается ли какая-нибудь точка с другой, уже позиционированной лопастью, в зависимости от точек модели лопасти, позиционированной в упомянутой системе координат. Этот этап выполняется, например, сопоставлением каждого квадруплета модели один за другим.

* Если в результате сопоставления лопасти и болванки оказывается, что хотя бы один квадруплет лопасти не имеет аналога в модели болванки (сценарий 1), значит, по крайней мере, одна точка лопасти расположена вне болванки,

* Если в результате сопоставления двух лопастей оказывается, что в каждой модели есть хотя бы по одному квадруплету, которые совпадают друг с другом (сценарий 2), значит, по крайней мере, в одной точке лопасти перекрывают одна другую.

повторяет предыдущий этап, как только возникает сценарий 1 или сценарий 2.

Если алгоритм не находит решения для комбинации (укладки) лопастей внутри болванки, он возвращается через С1 на предыдущий этап Е1 (или, в другом варианте реализации, Е2).

Такой закольцованный цикл дает возможность обеспечить оптимальную, а не просто плотную укладку, что позволяет, таким образом, экономить материал и в некоторых случаях выявляет целесообразность изменения конструкции лопастей.

Компьютер 31 может включать в себя средства отображения (не показаны), которые дают возможность оператору 31 видеть расположение различных лопастей в одной и той же болванке и, возможно, изменить его.

В алгоритм могут быть включены и другие параметры с целью оптимизации размещения (укладки) лопастей, например технические характеристики гидроабразивной резки (ширина, глубина и т.д.) и данные о качестве материала в заданной точке.

Наконец, на третьем этапе Е3 компьютер определяет профиль (раз)резания, например среднюю линию между моделями лопастей в болванке, и соответствующим образом управляет гидроабразивным инструментом (станком, аппаратом) так, чтобы осуществить нужный разрез.

Совершенно очевидно и понятно из вышеизложенного, что изобретение не ограничено вариантами реализациями, более подробно описанными здесь, но напротив, охватывает все возможные варианты и, что особенно примечательно, те, в которых одновременным (раз)резанием получают более трех заготовок, причем болванка имеет не простой, а изогнутый профиль, или те, в которых периметры образующих поперечных сечений включают в себя небольшое и ограниченное число (менее 25) точек, соединенных прямыми линиями или кривыми.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТЕЙ ИЗ СПЛАВОВ МЕТАЛЛОВ СЛОЖНОЙ ФОРМЫ | 2018 |

|

RU2765296C2 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИДА ТИТАНА И ИЗДЕЛИЕ С ПОВЕРХНОСТЬЮ ИЗ АЛЮМИНИДА ТИТАНА | 2012 |

|

RU2619419C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ TiAl | 2016 |

|

RU2706933C2 |

| Способ обработки интерметаллических сплавов на основе гамма-алюминида титана | 2015 |

|

RU2625515C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК СПЛАВОВ НА ОСНОВЕ ГАММА АЛЮМИНИДА ТИТАНА | 2013 |

|

RU2523049C1 |

| Способ изготовления компонентов турбомашины, заготовка и готовый компонент | 2016 |

|

RU2712203C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОЙ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ТУРБОМАШИНЫ | 2013 |

|

RU2659520C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА | 2014 |

|

RU2562552C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2606368C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ПОСРЕДСТВОМ АДДИТИВНОГО ПРОИЗВОДСТВА | 2017 |

|

RU2705841C1 |

Изобретение относится к изготовлению лопастей турбины. Используют цельную болванку из алюминида титана, из которой с помощью гидроабразивной резки получают одновременно по меньшей мере две заготовки, уложенные внахлест друг на друга. Каждую из полученных заготовок по отдельности подвергают механической обработке для придания упомянутым лопастям заданного профиля. В результате сокращаются производственные циклы и энергетические затраты. 3 н. и 7 з.п. ф-лы, 7 ил.

1. Способ изготовления лопастей турбины (5; 7; 28; 33) из алюминида титана, отличающийся тем, что используют цельную болванку из алюминида титана (10; 34), из которой с помощью гидроабразивной (16) резки получают одновременно по меньшей мере две заготовки (2; 3; 4; 8; 11), уложенные внахлест друг на друга, после чего каждую из полученных заготовок (2; 3; 4; 8; 11) по отдельности подвергают механической обработке для придания упомянутым лопастям (5; 7; 28; 33) заданного профиля.

2. Способ по п. 1, отличающийся тем, что уложенные внахлест заготовки (2; 3; 4; 8; 11) идентичны и в процессе производства обращены друг к другу.

3. Способ по п. 1 или 2, отличающийся тем, что сплав алюминид титана является гамма-TiAl.

4. Способ по п. 1 или 2, отличающийся тем, что заготовки (2; 3; 4; 8; 11) изготовлены из литой болванки (10; 34).

5. Способ по п. 1 или 2, отличающийся тем, что заготовки (2; 3; 4; 8; 11) изготовлены из штампованной болванки (10; 34).

6. Способ по п. 1 или 2, отличающийся тем, что заготовки (2; 3; 4; 8; 11) изготовлены из цилиндрической болванки (10; 34) или болванки, имеющей одну или более внешних поверхностей, включающих только плоские или выпуклые поверхности.

7. Устройство для изготовления лопастей турбин (5; 7; 28; 33) из металлического сплава, отличающееся тем, что оно включает в себя станок (15') для гидроабразивной (16) резки болванки из сплава титана и алюминия (10; 34) при одновременном производстве из одной болванки по меньшей мере двух заготовок (2; 3; 4; 8; 11), уложенных внахлест друг на друга, средства (32) для механической обработки каждой из полученных заготовок (2; 3; 4; 8; 11) с целью придания упомянутым лопастям (5; 7; 28; 33) заданного профиля, и программируемый контроллер (30) для управления станком для гидроабразивной резки.

8. Устройство по п. 7, отличающееся тем, что станок и программируемый контроллер (30), управляющий станком (15'), спроектированы для резки идентичных заготовок (2; 3; 4; 8; 11), уложенных внахлест и обращенных друг к другу.

9. Устройство по п. 8, отличающееся тем, что сплав является алюминидом титана (гамма-TiAl).

10. Лопасть турбины из алюминида титана (5; 7; 28; 33), отличающаяся тем, что она изготовлена способом по любому из пп. 1-6.

| Устройство для сортировки горной массы | 1989 |

|

SU1623792A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНЫХ ЗАГОТОВОК | 2008 |

|

RU2381083C1 |

| СПОСОБЫ СТАБИЛИЗАЦИИ ХЛОРОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2423340C2 |

Авторы

Даты

2018-07-02—Публикация

2013-11-08—Подача