Изобретение относится к способам изготовления корпусов осветительного оборудования, а именно к способу изготовления плоского коробчатого корпуса светодиодного светильника на автоматической линии.

Аналогом является способ изготовления из листового металла плоского коробчатого корпуса светодиодного светильника, включающий получение на заготовительном участке, путем вырубки из листа, раскроя заготовки с дополнительными деталями по корпусу на координатно-пробивном прессе, гибку краев заготовки на гидравлическом гибочном станке, на которых заготовке придают форму согласно спецификации. После придания формы деталь направляют на участок точечной сварки, где машинами точечной сварки обвариваются углы и салазки для светорассеивающего экрана. После точечной сварки все швы зачищают, и изготовленный корпус светильника направляют в цех по покраске. Перед покраской корпус обезжиривают в ванной со специальным раствором, протирают сухой тряпкой и обдувают сжатым воздухом. Далее распыляют на всю поверхность корпуса сухую порошковую краску, при этом путем статического напряжения краска налипает на поверхность корпуса. После этого корпус направляют в печь, где температура доходит до 180 градусов в течение 40 минут и происходит полимеризация краски.

(http://vsesvetodiody.rii/korpusa dlia svetodiodnyh svetilnikov/korpus dlia svetodiodnogo svetilnika universalnyi.html).

Недостатком аналога является высокая трудоемкость изготовления коробчатого корпуса светодиодного светильника, так как его изготавливают из неокрашенного листового металла на неавтоматизированном оборудовании различных производственных участков.

Прототипом является способ изготовления из рулонного металла плоского коробчатого корпуса светодиодного светильника на автоматической линии, включающий размотку рулона на размотчике металла, правку рулонного металла на правильном стане, получение на штамповочном прессе и гильотинных ножницах развертки плоского корпуса с монтажными отверстиями и отформованными элементами крепления светодиодных плат и источника питания, придание развертке плоского корпуса объемной формы на листогибочном гидравлическом прессе, получение жесткого коробчатого корпуса путем формования в углах корпуса соединения двух полок методом вштамповки двух листовых металлов друг в друга (клинчинг-соединение) и покраску корпуса на автоматизированной линии порошковой покраски конвейерного типа. При покраске на первом этапе осуществляют предварительную подготовку поверхности, необходимую для очистки поверхности корпуса от органических и неорганических загрязнений и создания необходимой шероховатости для обеспечения высокой адгезии покрытия с окрашиваемой поверхностью. Затем корпуса светодиодного светильника поступают в покрасочную камеру, где окраска происходит в автоматическом режиме с помощью роботов-пистолетов. На выходе из покрасочной камеры осуществляют визуальный контроль качества покраски и устранение непрокрасов корпуса. Финишным этапом является сушка, осуществляемая в специальной камере полимеризации (патент RU №140095, МПК F21V 99/00, 27.04.2014,

http://varton.ru/files/docs/41413444622.pdf. с. 7-8;

http://vegmosreg.ru/wp-content/uploads/2015/04/Шумахер-А.С.pdf, с.5,

https://www.youtube.com/watch?v=DDeCg7gPLHA).

Основным недостатком прототипа является относительно низкая производительность формования коробчатого корпуса светодиодного светильника (3-4 корпуса в минуту), обусловленная тем, что сложный профиль коробчатого корпуса получают путем последовательной гибки каждого элемента развертки корпуса на листогибочном прессе, используя большое количество переходов. Например, для получения кромочного профиля по краям узла коробчатого корпуса, в который устанавливают светорассеивающий экран, необходимо выполнить 16 переходов, а для образования полок в углах корпуса для клинчинг-соединения осуществляют последовательную гибку четырех элементов развертки корпуса (4 перехода). Кроме этого, вштамповку двух листовых металлов друг в друга (клинчинг) выполняют последовательно за 2 перехода. Гибка на листогибочном гидравлическом прессе позволяет использовать только неокрашенный с двух сторон рулонный металл, так как покрытие, нанесенное на рулонный металл, будет разрушено при последовательной гибке развертки корпуса (для получения сложного кромочного профиля). Необходимость покраски корпуса после его формования из-за того, что в качестве рулонного металла используют неокрашенный с двух сторон рулонный металл, увеличивает общую производительность изготовления коробчатого корпуса светодиодного светильника.

Задачей изобретения является разработка способа изготовления из рулонного металла плоского коробчатого корпуса светодиодного светильника, в котором устранены недостатки аналога и прототипа.

Техническим результатом является повышение производительности формования коробчатого корпуса светодиодного светильника (до 5-6 корпусов в минуту) за счет уменьшения количества переходов. Кроме этого, техническим результатом является повышение общей производительности за счет исключения порошковой покраски после формования корпуса светодиодного светильника.

Технический результат достигается тем, что в способе изготовления из рулонного металла плоского коробчатого корпуса светодиодного светильника на автоматической линии, включающем размотку рулона на размотчике металла, правку рулонного металла на правильном стане, получение на штамповочном прессе и гильотинных ножницах развертки плоского корпуса с монтажными отверстиями и отформованными элементами крепления светодиодных плат, придание развертке плоского корпуса объемной формы, получение жесткого коробчатого корпуса путем вштамповки двух листовых металлов друг в друга, согласно настоящему изобретению, для придания развертке плоского корпуса объемной формы вначале осуществляют одновременную гибку-прокатку продольных кромок развертки при помощи первого гибочно-прокатного стана с роликовыми формующими инструментами, поворот полученной заготовки на 90° при помощи первого поворотного блока и одновременную гибку-прокатку поперечных кромок развертки при помощи второго гибочно-прокатного стана с роликовыми формующими инструментами, далее при помощи первого гибочного стана одновременно осуществляют гибку поперечных сторон развертки, при помощи второго поворотного блока осуществляют поворот полученной заготовки на 90°, затем при помощи второго и третьего гибочных станов осуществляют последовательно гибку, соответственно, одной и другой продольных сторон развертки плоского коробчатого корпуса.

В штамповку двух листовых металлов друг в друга осуществляют одновременно в четырех углах плоского коробчатого корпуса.

При изготовлении корпуса коридорного светодиодного светильника, после вштамповки двух листовых металлов друг в друга, на дне корпуса осуществляют одновременно вырубку и отбортовку крепежных отверстий.

В качестве рулонного металла используют окрашенный с двух сторон рулонный металл, на котором отсутствует защитная полимерная пленка.

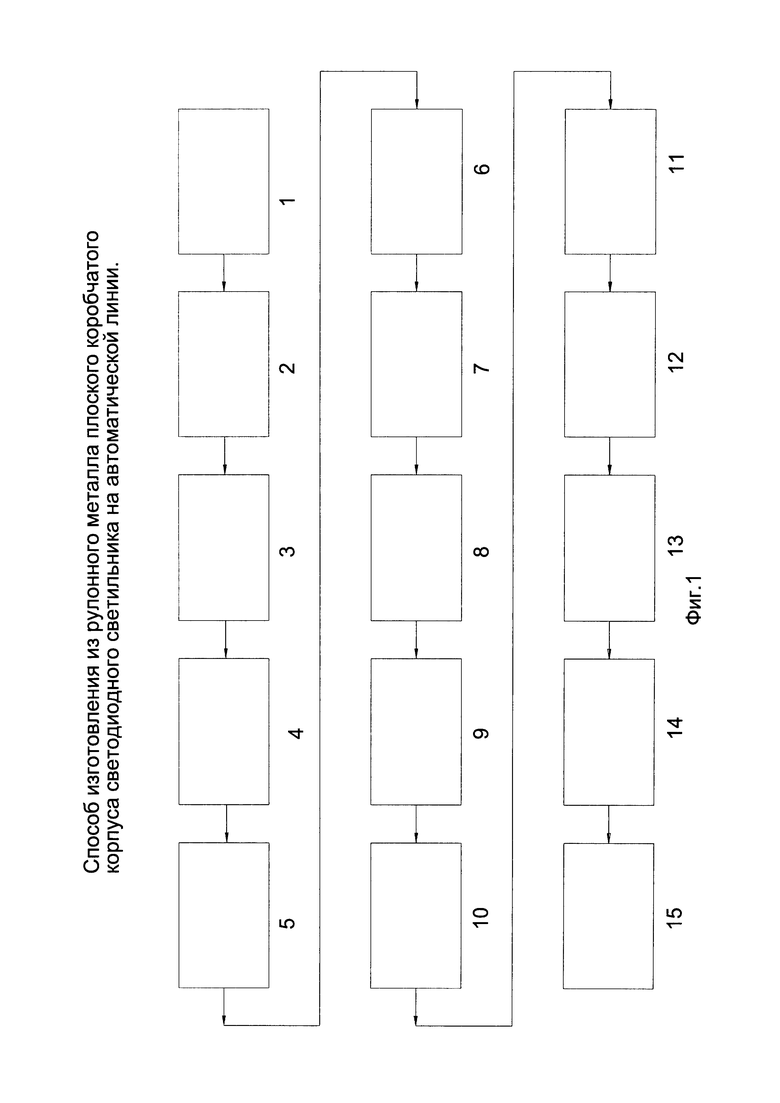

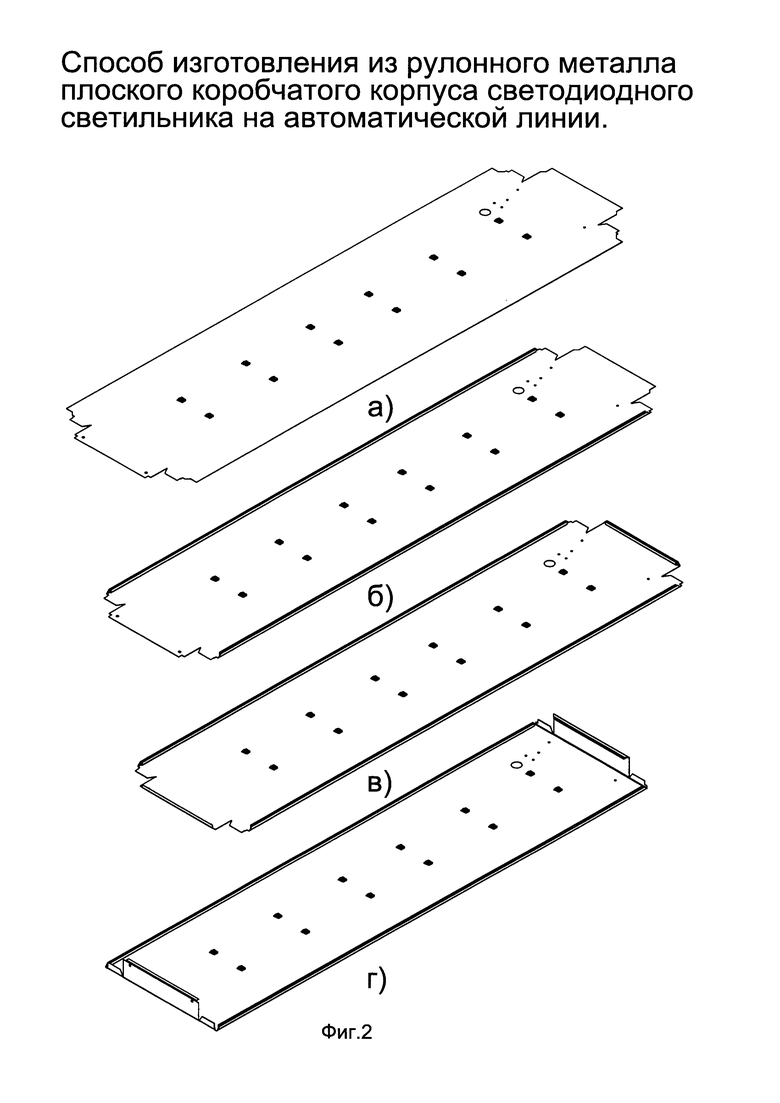

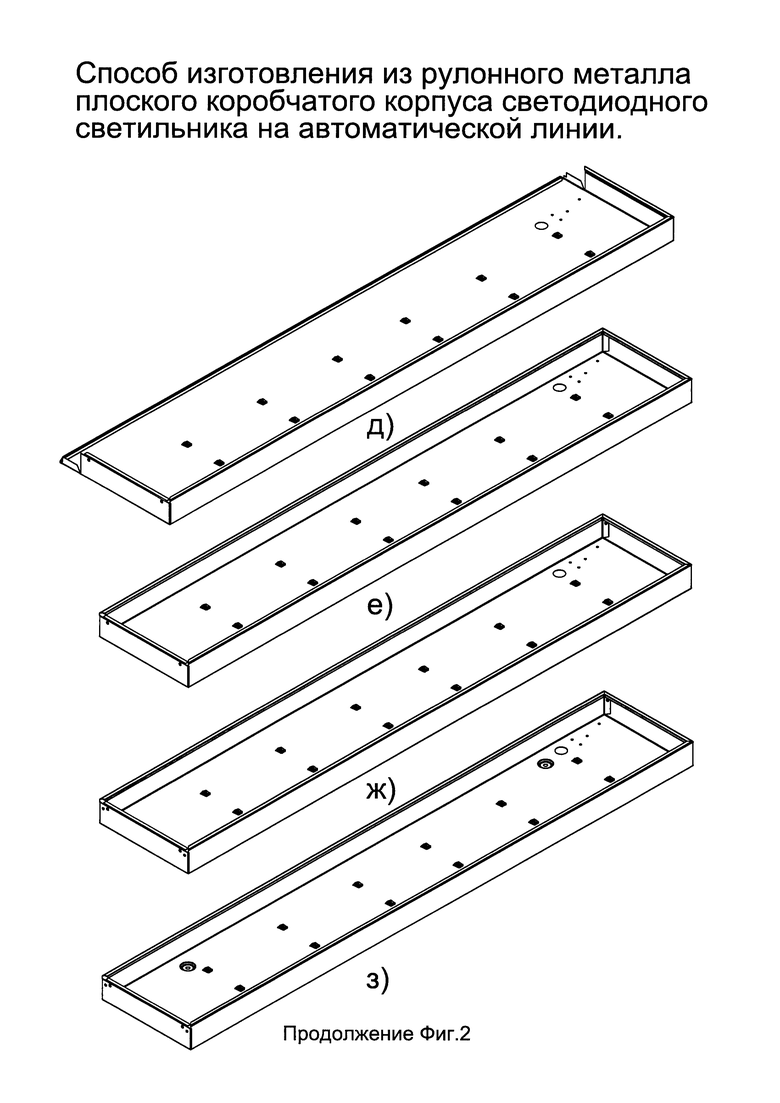

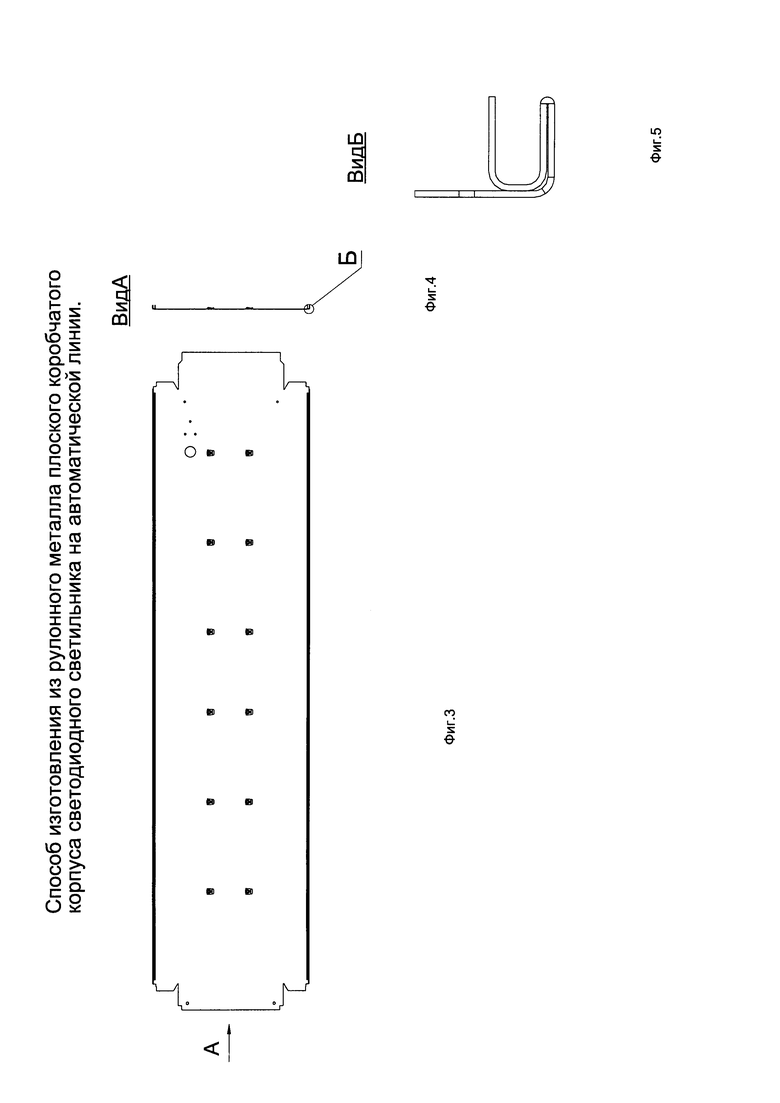

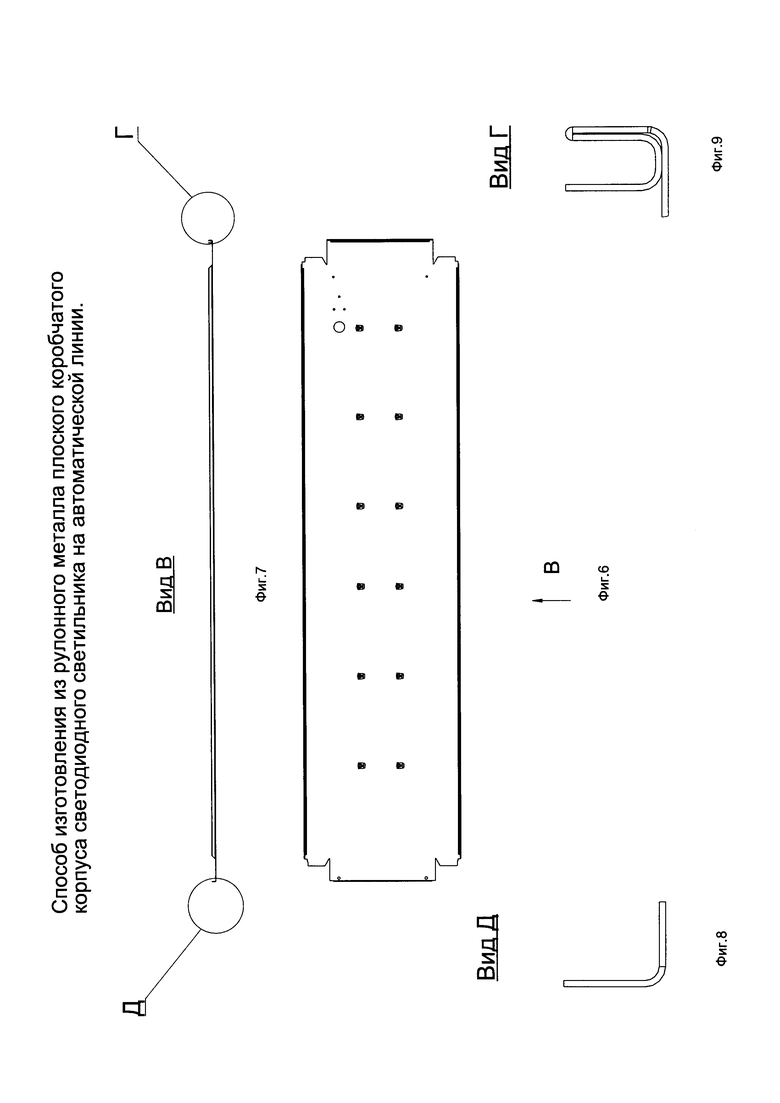

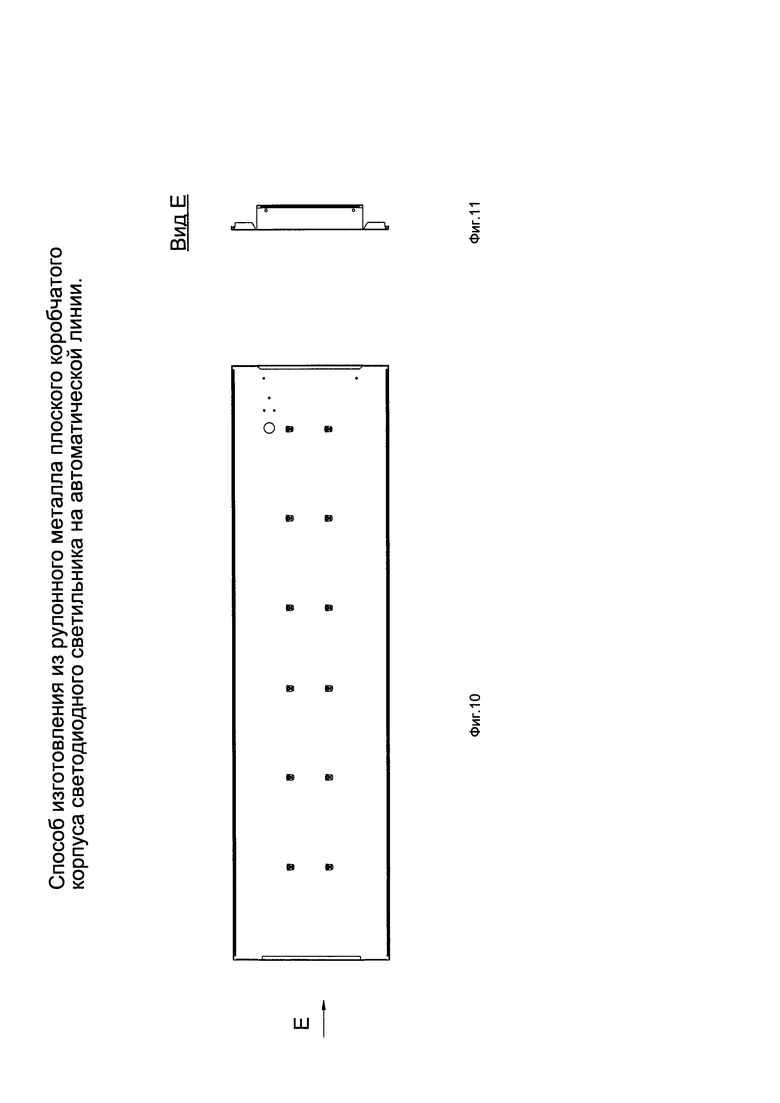

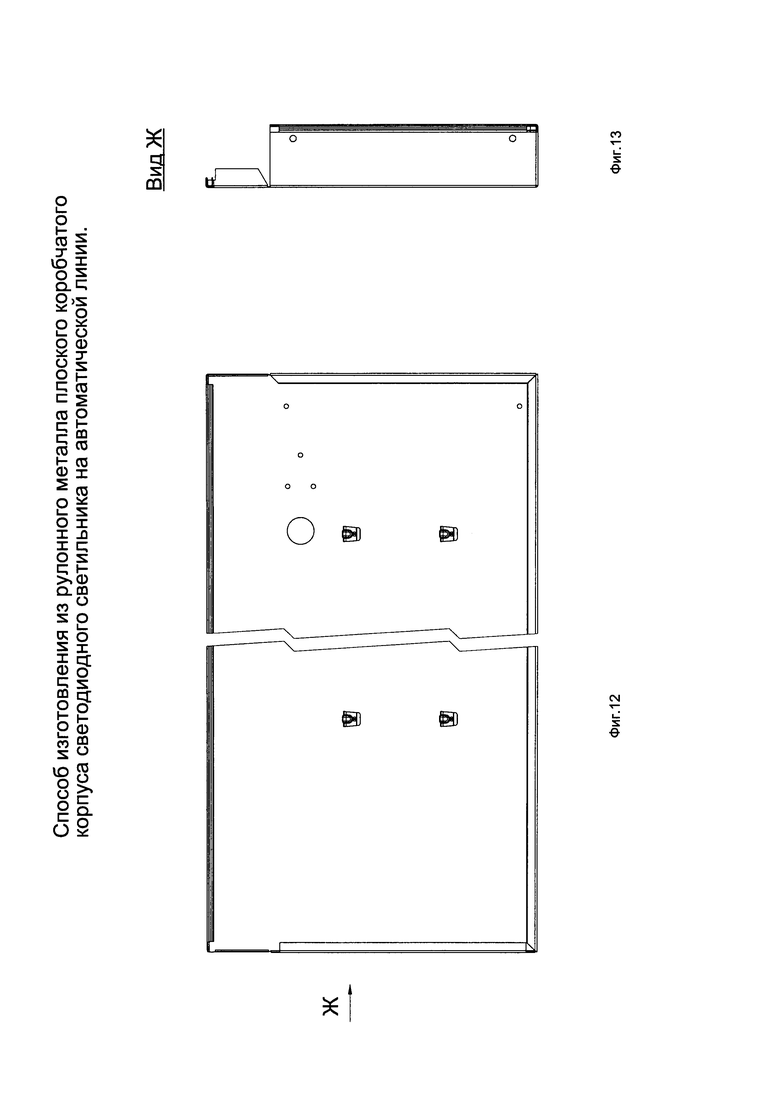

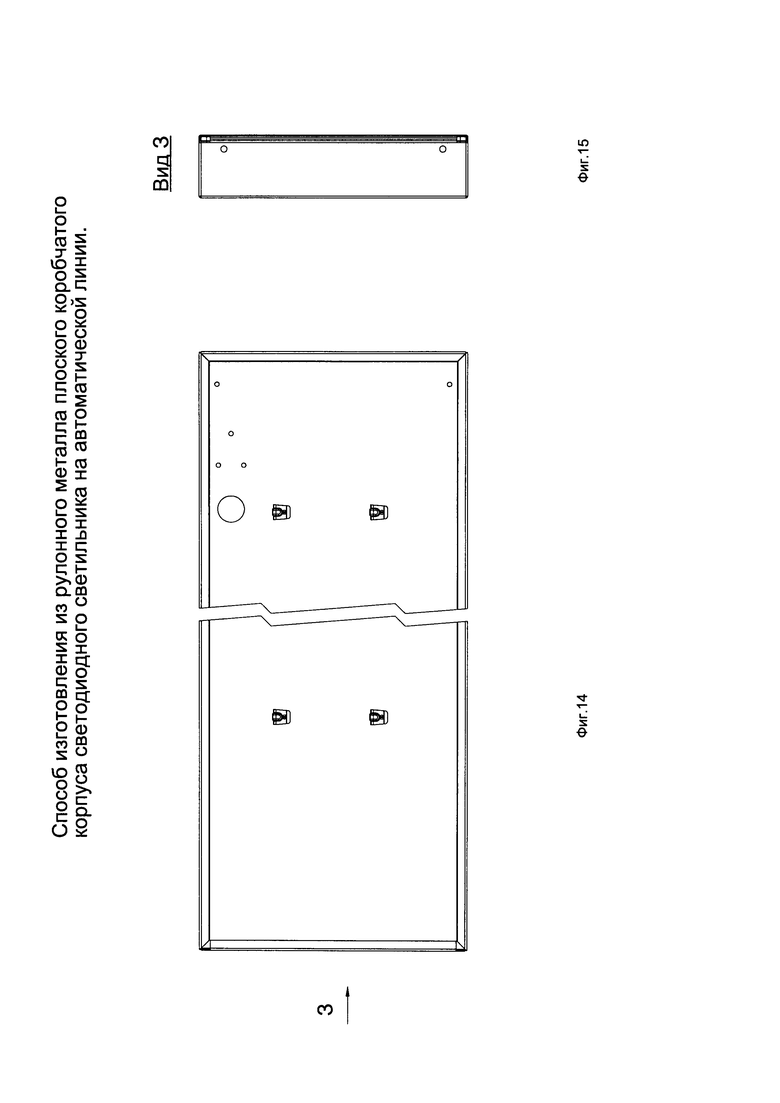

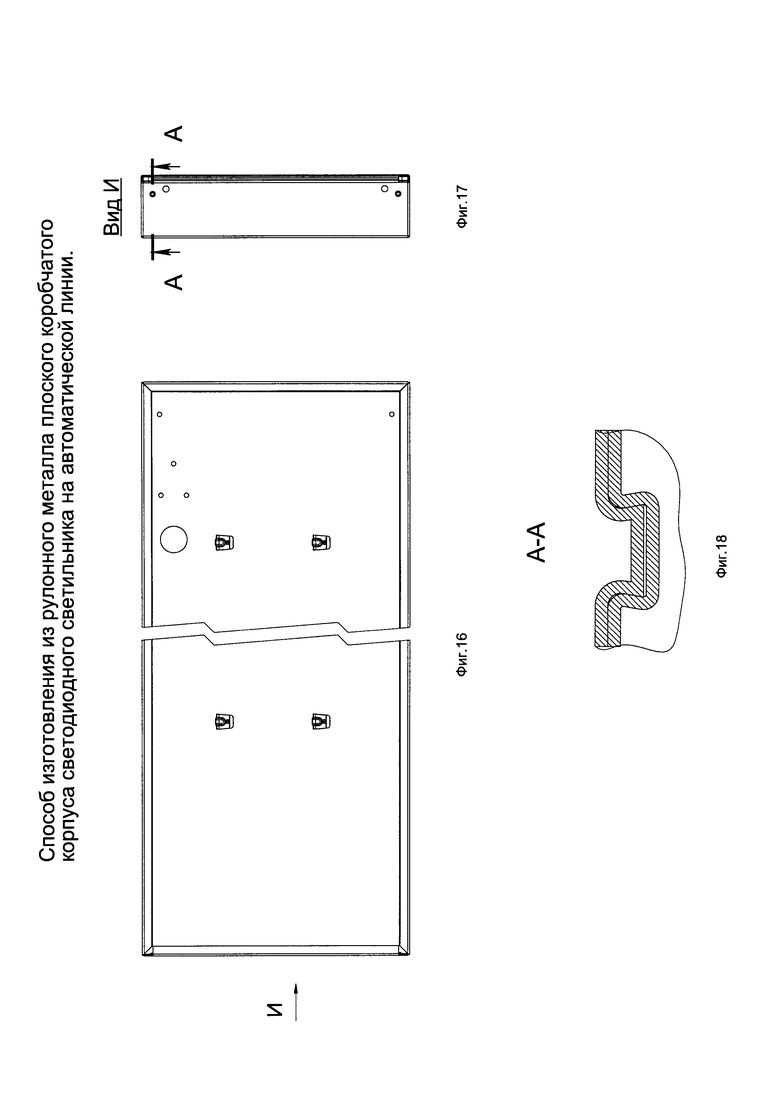

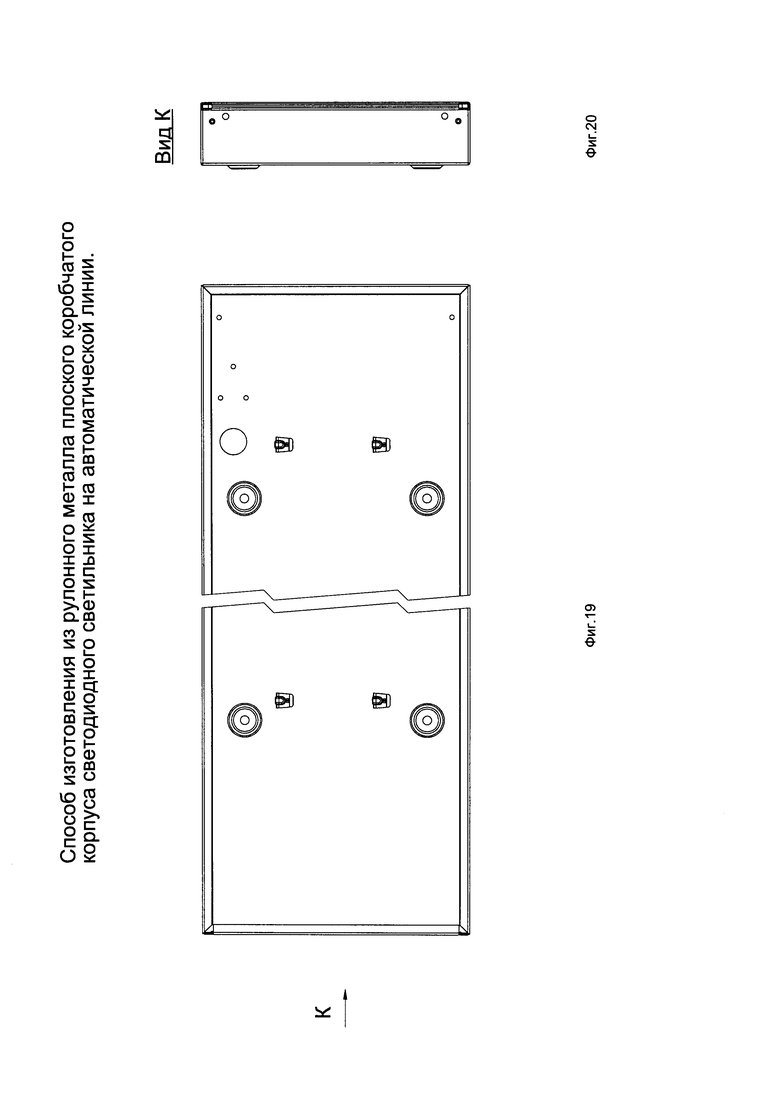

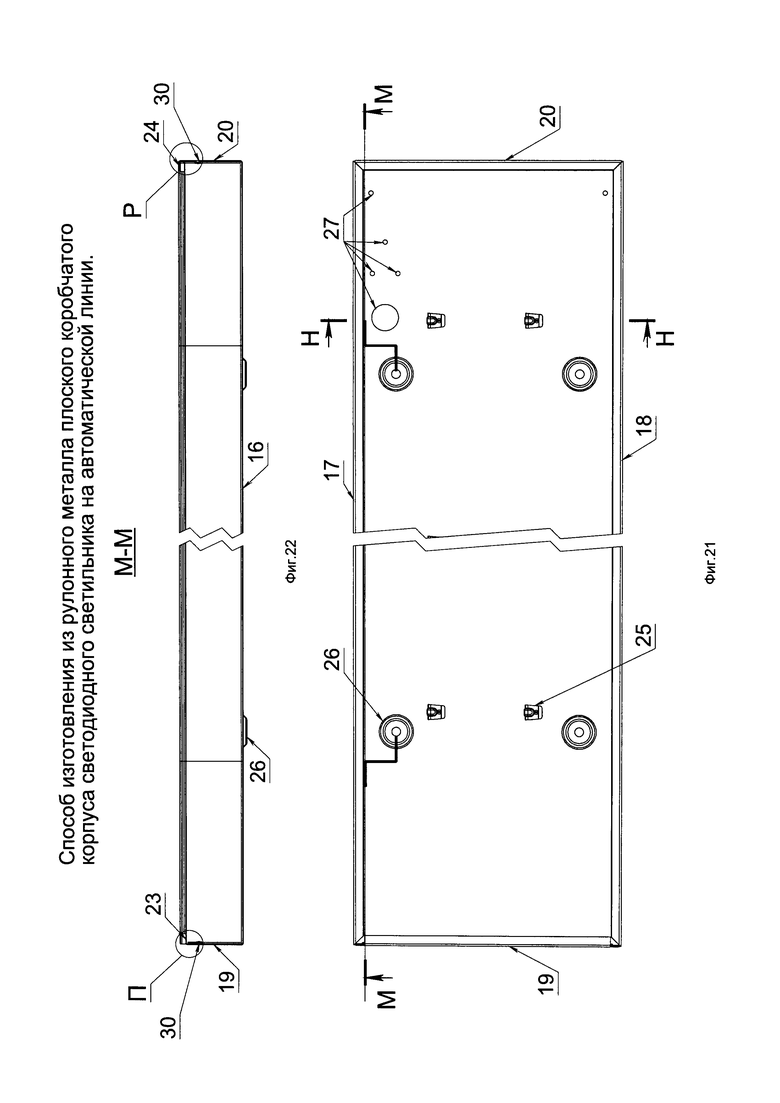

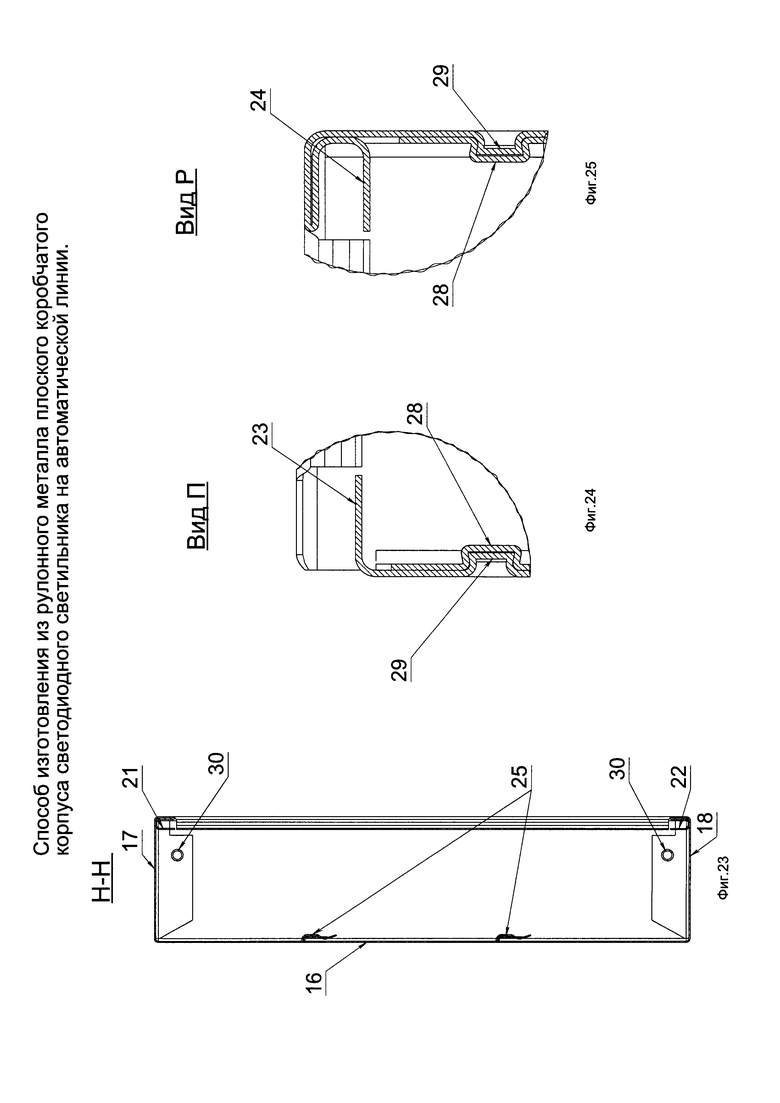

Сущность изобретения поясняется чертежами, где на фигуре 1 изображена технологическая схема автоматической линии для осуществления предлагаемого способа изготовления из рулонного металла плоского коробчатого корпуса светодиодного светильника, а на фигурах 2-20 изображена схема последовательного изготовления плоского коробчатого корпуса, при этом на фигуре 2а показана исходная развертка плоского корпуса с монтажными отверстиями и отформованными элементами крепления светодиодных плат, полученная на штамповочном прессе и гильотинных ножницах после размотки рулона на размотчике металла и правки рулонного металла на правильном стане, на фигурах 2б, 3, 4, 5 показана заготовка плоского корпуса после одновременной гибки-прокатки продольных кромок развертки на гибочно-прокатном стане с роликовыми формующими инструментами, на фигурах 2в, 6, 7, 8, 9 показана заготовка плоского корпуса после одновременной гибки-прокатки поперечных кромок развертки на гибочно-прокатном стане с роликовыми формующими инструментами, на фигурах 2г, 10, 11 показана заготовка плоского корпуса после гибки на гибочном стане поперечных сторон развертки, на фигурах 2д, 12, 13 показана заготовка плоского корпуса после гибки на гибочном стане одной продольной стороны развертки, на фигурах 2е, 14, 15 показана заготовка плоского корпуса после гибки на гибочном стане другой продольной стороны развертки, на фигурах 2ж, 16, 17, 18 показан плоский коробчатый корпус после вштамповки двух листовых металлов друг в друга, на фигурах 2з, 19, 20 показан плоский коробчатый корпус коридорного светодиодного светильника после одновременной вырубки и отбортовки крепежных отверстий на дне корпуса, на фигурах 21-25 изображен общий вид коридорного светодиодного светильника и его элементы, изготовленные согласно предлагаемому способу, при этом на фиг. 21 изображен вид сверху, на фиг. 22 - сечение М-М на фиг. 21, на фиг. 23 - сечение Н-Н на фиг. 21, на фиг.24 - вид П на фиг. 22 (вштамповка двух листовых металлов друг в друга - клинчинг-соединение), на фиг. 25 - вид Р на фиг. 22.

Автоматическая линия для осуществления предлагаемого способа изготовления из рулонного металла плоского коробчатого корпуса светодиодного светильника содержит технологически последовательно соединенные между собой:

1 - размотчик рулонного металла,

2 - правильный стан для правки рулонного металла,

3 - блок получения исходной развертки плоского корпуса с монтажными отверстиями и отформованными элементами крепления светодиодных плат, включающий штамповочный пресс, счетчик длины развертки и гильотинные ножницы,

4 - первый ленточный конвейер,

5 - первый гибочно-прокатный стан с роликовыми формующими инструментами для одновременной гибки-прокатки продольных кромок развертки плоского коробчатого корпуса светодиодного светильника,

6 - первый поворотный блок,

7 - второй гибочно-прокатный стан с роликовыми формующими инструментами для одновременной гибки-прокатки поперечных кромок развертки плоского коробчатого корпуса светодиодного светильника,

8 - первый гибочный стан для одновременной гибки поперечных сторон развертки плоского коробчатого корпуса светодиодного светильника,

9 - второй поворотный блок,

10 - второй гибочный стан для гибки одной продольной стороны развертки плоского коробчатого корпуса светодиодного светильника,

11 - третий гибочный стан для гибки другой продольной стороны развертки плоского коробчатого корпуса светодиодного светильника,

12 - блок формования в углах корпуса клинчинг-соединения двух полок методом вштамповки двух листовых металлов друг в друга,

13 - второй ленточный конвейер,

14 - блок одновременной вырубки и отбортовки крепежных отверстий на дне плоского коробчатого корпуса светодиодного светильника,

15 - третий ленточный конвейер.

Плоский коробчатый корпус коридорного светодиодного светильника и его элементы (фиг. 21-25), прямоугольной формы на виде сверху (фиг. 21), изготавливаемый по предлагаемому способу, имеет дно 16 (фиг. 22), продольные стороны 17 и 18 (фиг. 21), поперечные стороны 19 и 20 (фиг. 21), кромочные узлы 21 и 22 (фиг. 23) на продольных сторонах, соответственно 17 и 18, кромочные узлы 23 и 24 (фиг. 22) на поперечных сторонах, соответственно 19 и 20, в которые устанавливают светорассеивающее органическое стекло, отформованные элементы 25 (фиг. 21) крепления светодиодных плат, крепежные отверстия 26 с отбортовкой (фиг. 21 и фиг. 22), монтажные отверстия 27 (фиг. 21). Для получения жесткого коробчатого корпуса осуществляют вштамповку (клинчинг-соединение 30 на фиг. 22 и фиг. 23) двух листовых металлов 28 и 29 (фиг. 24 и фиг. 25) друг в друга одновременно в четырех углах плоского коробчатого корпуса.

Способ изготовления на автоматической линии (фиг. 1) из рулонного металла плоского коробчатого корпуса, например коридорного светодиодного светильника, имеющего на виде сверху (фиг. 21) прямоугольную форму, включает в себя следующие технологические операции:

размотку рулона на размотчике 1 металла,

правку рулонного металла на правильном стане 2,

получение в блоке 3 на штамповочном прессе и гильотинных ножницах развертки плоского корпуса с монтажными отверстиями и отформованными элементами крепления светодиодных плат (фиг. 2а),

передачу при помощи первого ленточного конвейера 4, по ходу технологического процесса, заготовки от блока 3 на оборудование, позволяющее придать плоской развертке корпуса объемную форму.

Отличием предлагаемого способа изготовления из рулонного металла плоского коробчатого корпуса светодиодного светильника, по сравнению с прототипом, является то, что для придания развертке плоского корпуса объемной формы осуществляют следующие технологические операции:

одновременную гибку-прокатку продольных кромок развертки плоского коробчатого корпуса на первом гибочно-прокатном стане 5 с роликовыми формующими инструментами, после которой получают кромочные узлы 21 и 22 (фиг. 23) на продольных сторонах, соответственно 17 и 18 заготовки, изображенной на фиг. 2б, 3, 4, 5,

поворот заготовки плоского коробчатого корпуса на 90° при помощи первого поворотного блока 6,

одновременную гибку-прокатку поперечных кромок развертки плоского коробчатого корпуса на втором гибочно-прокатном стане 7 с роликовыми формующими инструментами, после которой получают кромочные узлы 23 и 24 (фиг. 25) на продольных сторонах, соответственно 19 и 20 заготовки, изображенной на фиг. 2в, 6, 7, 8, 9,

одновременную гибку поперечных сторон развертки плоского коробчатого корпуса на первом гибочном стане 8, после которой получают заготовку, изображенную на фиг. 2г, 10, 11,

поворот заготовки плоского коробчатого корпуса на 90° при помощи второго поворотного блока 9,

гибку одной продольной стороны развертки плоского коробчатого корпуса на втором гибочном стане 10, после которой получают заготовку, изображенную на фиг. 2д, 12, 13,

гибку другой продольной стороны развертки плоского коробчатого корпуса на третьем гибочном стане 11, после которой получают заготовку, изображенную на фиг. 2е, 14, 15.

В качестве рулонного металла используют окрашенный с двух сторон рулонный металл, на котором отсутствует защитная полимерная пленка.

Радиус гибки, соответственно, одной и другой продольных сторон развертки плоского коробчатого корпуса выполнен таким, что позволяет использовать гибочную оснастку, исключающую разрушение покрытия, нанесенного на рулонный металл.

В блоке 12 для получения жесткого коробчатого корпуса осуществляют вштамповку двух листовых металлов 28 и 29 друг в друга (клинчинг-соединение 30) одновременно в четырех углах плоского коробчатого корпуса, после которой получают заготовку, изображенную на фиг. 2ж, 16, 17, 18.

Далее жесткий коробчатый корпус коридорного светодиодного светильника при помощи второго ленточного конвейера 13 передают в блок 14, где на дне 16 корпуса осуществляют одновременную вырубку и отбортовку крепежных отверстий 26.

Изготовленный корпус коридорного светодиодного светильника, показанный на фиг. 2з, 19-25 снимают с третьего ленточного конвейера 15.

Офисный светодиодный светильник, имеющий на виде сверху квадратную форму, монтаж которого производится в навесные потолки типа АРМСТРОНГ, изготавливают в соответствии с описанным выше технологическим процессом, за исключением вырубки и отбортовки крепежных отверстий.

Изготовленный корпус офисного светодиодного светильника снимают со второго роликового конвейера 13.

Таким образом, отличительные признаки предлагаемого изобретения (по сравнению с прототипом, в котором отсутствует одновременная гибка-прокатка продольных и поперечных кромок развертки на гибочно-прокатных станах с роликовыми формующими инструментами) позволят повысить производительность изготовления коробчатого корпуса светодиодного светильника (с 3-4 корпусов в минуту до 5-6 корпусов в минуту) за счет уменьшения количества переходов (с 20 переходов до 5 переходов при формовании, и с 2 переходов до 1 перехода при выполнении клинчинг-соединения в одновременно в четырех углах корпуса).

Кроме повышения производительности при формовании коробчатого корпуса и выполнения клинчинг-соединения, предлагаемое изобретение позволит повысить общую производительность за счет исключения порошковой покраски корпуса светодиодного светильника благодаря тому, что в качестве рулонного металла используют окрашенный с двух сторон рулонный металл, на котором отсутствует защитная полимерная пленка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОДИОДНОГО СВЕТИЛЬНИКА И СВЕТОДИОДНЫЙ СВЕТИЛЬНИК, ВЫПОЛНЕННЫЙ ПО ЭТОМУ СПОСОБУ | 2012 |

|

RU2515492C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| РОЛИКОГИБОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ С-ОБРАЗНОГО ПРОФИЛЯ ДЛЯ СБОРНОЙ КАРКАСНОЙ КОНСТРУКЦИИ ИЗ РУЛОННОЙ СТАЛИ | 2014 |

|

RU2587701C2 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2011 |

|

RU2481955C2 |

| СВЕТИЛЬНИК (ВАРИАНТЫ) | 2020 |

|

RU2768240C1 |

Изобретение относится к способам изготовления корпусов осветительного оборудования, а именно к способу изготовления плоского коробчатого корпуса светодиодного светильника на автоматической линии. Техническим результатом является повышение производительности формования коробчатого корпуса светодиодного светильника (до 5-6 корпусов в минуту) за счет уменьшения количества переходов. Кроме этого, техническим результатом является повышение общей производительности за счет исключения порошковой покраски после формования корпуса светодиодного светильника. Технический результат достигается тем, что в способе изготовления из рулонного металла плоского коробчатого корпуса светодиодного светильника на автоматической линии, включающем размотку рулона на размотчике металла, правку рулонного металла на правильном стане, получение на штамповочном прессе и гильотинных ножницах развертки плоского корпуса с монтажными отверстиями и отформованными элементами крепления светодиодных плат, придание развертке плоского корпуса объемной формы, получение жесткого коробчатого корпуса путем вштамповки двух листовых металлов друг в друга, согласно настоящему изобретению, для придания развертке плоского корпуса объемной формы вначале осуществляют одновременную гибку-прокатку продольных кромок развертки при помощи первого гибочно-прокатного стана с роликовыми формующими инструментами, поворот полученной заготовки на 90° при помощи первого поворотного блока и одновременную гибку-прокатку поперечных кромок развертки при помощи второго гибочно-прокатного стана с роликовыми формующими инструментами, далее при помощи первого гибочного стана одновременно осуществляют гибку поперечных сторон развертки, при помощи второго поворотного блока осуществляют поворот полученной заготовки на 90°, затем при помощи второго и третьего гибочных станов осуществляют последовательно гибку, соответственно, одной и другой продольных сторон развертки плоского коробчатого корпуса. 3 з.п. ф-лы, 25 ил.

1. Способ изготовления из рулонного металла плоского коробчатого корпуса светодиодного светильника на автоматической линии, включающий размотку рулона на размотчике металла, правку рулонного металла на правильном стане, получение на штамповочном прессе и гильотинных ножницах развертки плоского корпуса с монтажными отверстиями и отформованными элементами крепления светодиодных плат, придание развертке плоского корпуса объемной формы, получение жесткого коробчатого корпуса путем формования в углах корпуса соединения двух полок методом вштамповки двух листовых металлов друг в друга, отличающийся тем, что для придания развертке плоского корпуса объемной формы вначале осуществляют одновременную гибку-прокатку продольных кромок развертки при помощи первого гибочно-прокатного стана с роликовыми формующими инструментами, поворот полученной заготовки на 90° при помощи первого поворотного блока и одновременную гибку-прокатку поперечных кромок развертки при помощи второго гибочно-прокатного стана с роликовыми формующими инструментами, далее при помощи первого гибочного стана одновременно осуществляют гибку поперечных сторон развертки, при помощи второго поворотного блока осуществляют поворот полученной заготовки на 90°, затем при помощи второго и третьего гибочных станов осуществляют последовательно гибку, соответственно, одной и другой продольных сторон развертки плоского коробчатого корпуса.

2. Способ по п. 1, отличающийся тем, что вштамповку двух листовых металлов друг в друга осуществляют одновременно в четырех углах плоского коробчатого корпуса.

3. Способ по п. 1 или 2, отличающийся тем, что при изготовлении корпуса коридорного светодиодного светильника, после вштамповки двух листовых металлов друг в друга, на дне корпуса осуществляют одновременно вырубку и отбортовку крепежных отверстий.

4. Способ по п. 1 или 2, отличающийся тем, что в качестве рулонного металла используют окрашенный с двух сторон рулонный металл, на котором отсутствует защитная полимерная пленка.

| Устройство для нелинейного время-импульсного кодирования и осуществления функциональных зависимостей от одной или двух переменных | 1960 |

|

SU140095A1 |

| Способ электрохимической защиты стальных свай от коррозии в морской воде | 1957 |

|

SU111248A1 |

| МОДУЛЬНЫЙ СВЕТИЛЬНИК ДЛЯ ПОДВЕСНОГО ПОТОЛКА | 2009 |

|

RU2418236C1 |

Авторы

Даты

2016-09-27—Публикация

2015-06-10—Подача