ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу коррекции позиции дефекта.

Заявлен приоритет по японской патентной заявке № 2013-009360, поданной 22 января 2013 г., содержание которой включено в данное описание посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002] В последние годы получил распространение электромагнитно-акустический преобразователь, который бесконтактно выявляет внутренние дефекты (включения, внутренние трещины, дефекты на основе водорода и т.п.) железосодержащего материала и т.п. с использованием ультразвуковых волн. Например, в патентном документе 1 раскрыт электромагнитно-акустический преобразователь (EMAT), который включает в себя постоянный магнит и катушку индуктивности, которая пригодна для формирования дефектоскопического импульса и приема отраженного импульса. Кроме того, в патентном документе 2 раскрыт электромагнитно-акустический преобразователь (EMAT) матричного типа, который включает в себя намагничивающее устройство для приложения магнитного поля смещения к обследуемому материалу, и множество катушек датчика для облучения ультразвуковыми волнами обследуемого материала и приема ультразвуковых волн, отраженных от обследуемого материала.

БИБЛИОГРАФИЯ

ПАТЕНТНЫЙ ДОКУМЕНТ

[0003] Патентный документ 1: японский патент № 4842922.

Патентный документ 2: японская патентная заявка, не прошедшая экспертизу, первая публикация № 2005-214686.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ ДОЛЖНЫ БЫТЬ РЕШЕНЫ ИЗОБРЕТЕНИЕМ

[0004] При обследовании железосодержащего материала и т.п. на предмет наличия внутренних дефектов с использованием электромагнитно-акустических преобразователей (EMAT), электромагнитно-акустические преобразователи располагаются в множестве рядов вдоль направления транспортировки объекта обследования. При этом между рядами существует заранее определенный промежуток (например, от 0,5 м до 1,5 м). Позиции внутренних дефектов, выявленных в каждом ряду в направлении транспортировки определяются в связи со значением измерительного валика, который измеряет длину объекта обследования в направлении транспортировки. Соответственно, позиции внутренних дефектов, выявленных в каждом ряду в направлении транспортировки, не обязаны совпадать друг с другом вследствие погрешностей измерения, задержки при переносе данных, изменения скорости транспортировки и пр. В этом случае, даже когда на объекте обследования возникает один крупный дефект, в результате, один серьезный дефект идентифицируется как множество легких дефектов, и, таким образом, проблема состоит в том, что невозможно правильно осуществлять обследование (оценивание) внутренних дефектов.

[0005] По вышеописанным причинам при отклонении позиций в направлении транспортировки внутренних дефектов, выявленных в каждом ряду электромагнитно-акустического преобразователя, необходимо корректировать отклонение позиции. Соответственно, например, рассматривается способ, который обнаруживает плиту с искусственным дефектом, на которой обрабатываются и обеспечиваются искусственные дефекты, и корректирует позиционное отклонение путем сравнения искусственных дефектов плиты с искусственным дефектом и искусственных дефектов, выявленных электромагнитно-акустическим преобразователем.

Однако, согласно способу, предусматривающему использование плиты с искусственным дефектом, возникают проблемы в том, что требуются затраты на изготовление плиты с искусственным дефектом и требуется свободное место для установки плиты с искусственным дефектом. Кроме того, согласно этому способу, требуется операция размещения плиты с искусственным дефектом на линии обследования. Кроме того, поскольку для операции требуется несколько часов, проблема состоит в том, что необходимо останавливать линию обследования в ходе работы.

[0006] Соответственно, настоящее изобретение сделано с учетом вышеописанных проблем, и его задачей является обеспечение способа коррекции позиции дефекта, позволяющего повысить точность позиционной информации во внутренних дефектах, выявленных электромагнитно-акустическим преобразователем, и повысить достоверность обследования.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0007] Настоящее изобретение предусматривает следующие меры для решения вышеописанных проблем.

(1) Согласно первому аспекту настоящего изобретения, предусмотрен способ коррекции позиции дефекта, включающий в себя: подачу высокочастотного сигнала на электромагнитно-акустические преобразователи, которые располагаются в множестве рядов вдоль направления транспортировки объекта обследования, и генерацию ультразвуковой вибрации на поверхности объекта обследования, к которому прикреплена проводящая лента поперек множества электромагнитно-акустических преобразователей, вдоль направления, ортогонального направлению транспортировки; регистрацию F-эхосигнала и B-эхосигнала ультразвуковой вибрации с помощью электромагнитно-акустических преобразователей каждого ряда; выявление псевдодефектов с помощью проводящей ленты, на основании обнаруженных значений F-эхосигнала и B-эхосигнала; получение позиционной информации псевдодефектов для каждого ряда; получение разности между фрагментами позиционной информации псевдодефектов относительно соседнего ряда, на основании позиционной информации псевдодефектов, полученной для каждого ряда; и коррекцию позиционной информации внутренних дефектов, выявленных электромагнитно-акустическими преобразователями каждого ряда, на основании разности.

[0008] (2) В аспекте согласно вышеизложенному (1), способ коррекции позиции дефекта может дополнительно включать в себя изменение скорости транспортировки объекта обследования, когда проводящая лента проходит через электромагнитно-акустический преобразователь каждого ряда.

[0009] (3) В аспекте согласно вышеизложенному (1) или (2), удельная электропроводность проводящей ленты может быть больше удельной электропроводности объекта обследования.

[0010] (4) В аспекте согласно вышеизложенному (1) или (2), материалом проводящей ленты может быть алюминий или медь, и материалом объекта обследования может быть железо.

[0011] (5) В аспекте согласно любому из вышеизложенных (1)-(4), проводящая лента может быть прикреплена к объекту обследования в диапазоне от 0° до 60° относительно направления ширины объекта обследования.

Результаты изобретения

[0012] Согласно аспектам, можно повысить точность позиционной информации внутренних дефектов, выявленных электромагнитно-акустическим преобразователем и, в результате, можно добиться повышенной достоверности при обследовании (оценивании) внутренних дефектов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

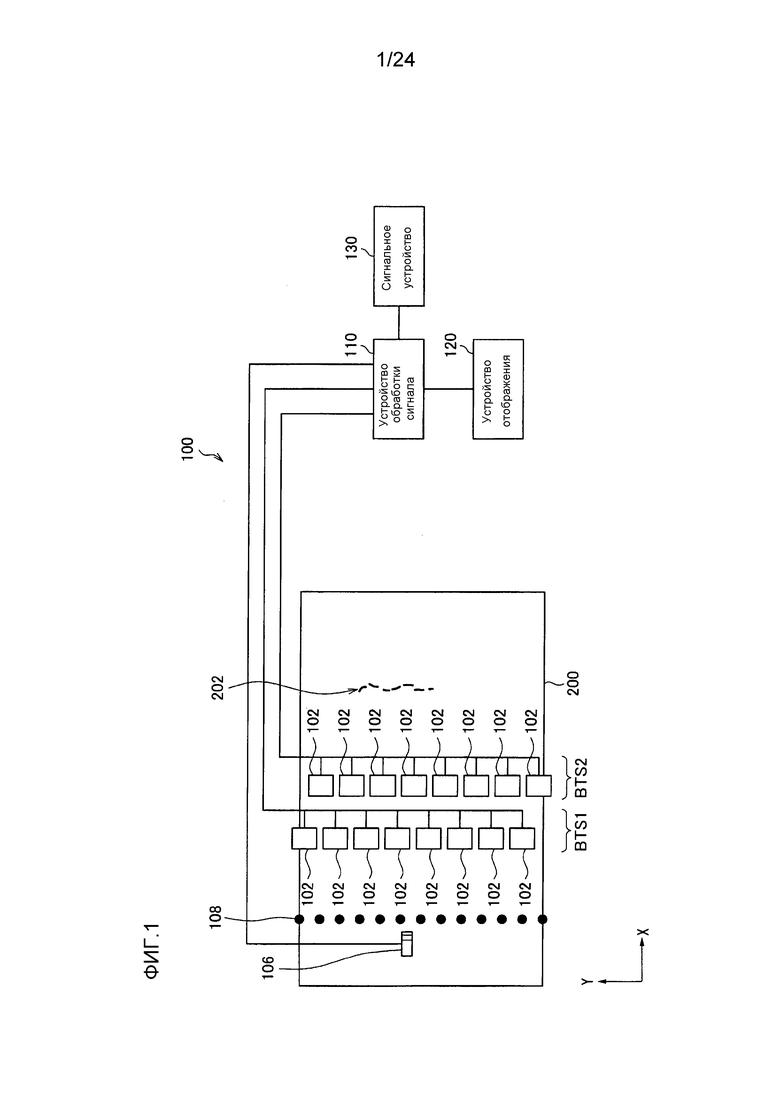

[0013] Фиг. 1 - схема, демонстрирующая конфигурацию устройства электромагнитно-ультразвуковой дефектоскопии согласно варианту осуществления настоящего изобретения.

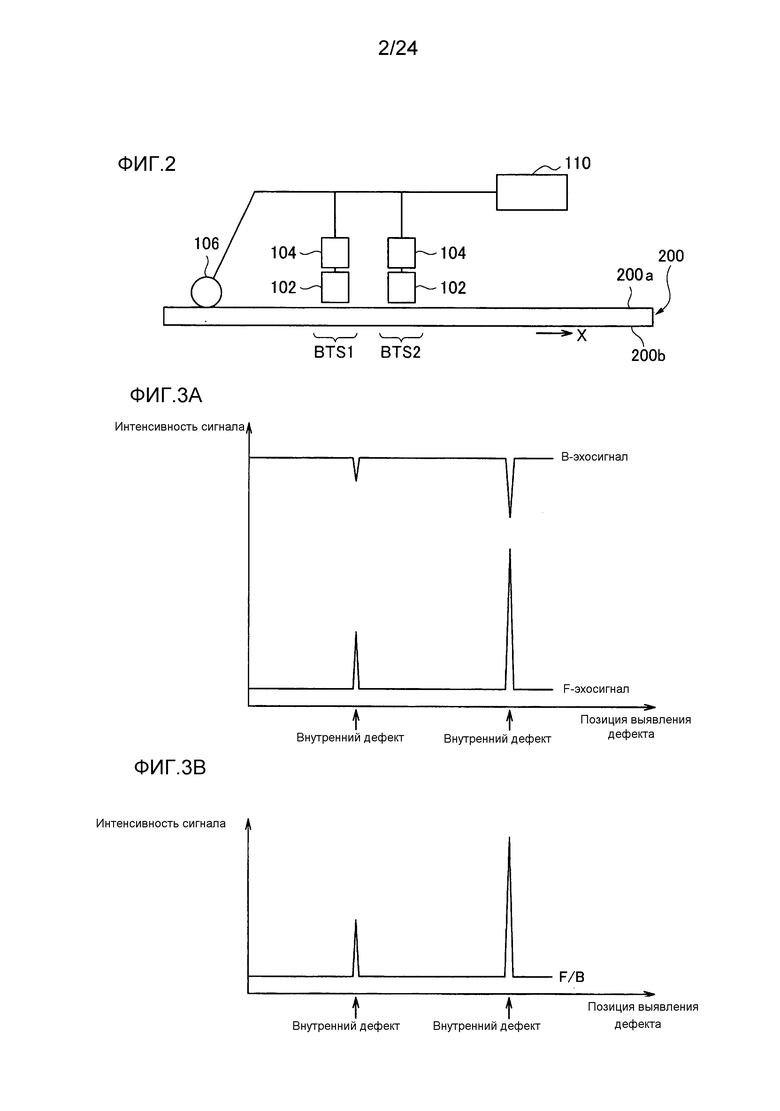

Фиг. 2 - схема, демонстрирующая конфигурацию устройства электромагнитно-ультразвуковой дефектоскопии, и схема, изображающая устройство электромагнитно-ультразвуковой дефектоскопии в направлении Y на фиг. 1.

Фиг. 3A - график, демонстрирующий позиции выявления дефекта стальной плиты и интенсивность сигнала (F-эхосигнал и B-эхосигнал), зарегистрированную электромагнитно-акустическим преобразователем.

Фиг. 3B - график, демонстрирующий позиции выявления дефекта стальной плиты и интенсивность сигнала (отношение F/B), зарегистрированную электромагнитно-акустическим преобразователем.

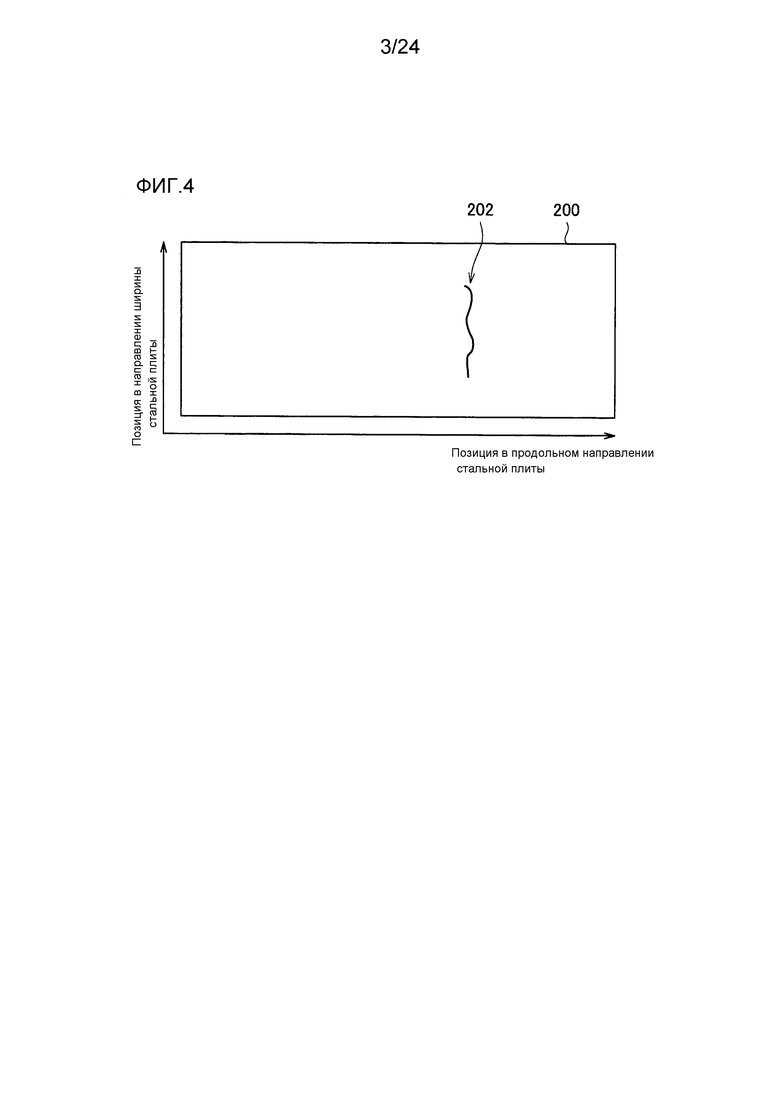

Фиг. 4 - схема, демонстрирующая карту дефектов стальной плиты.

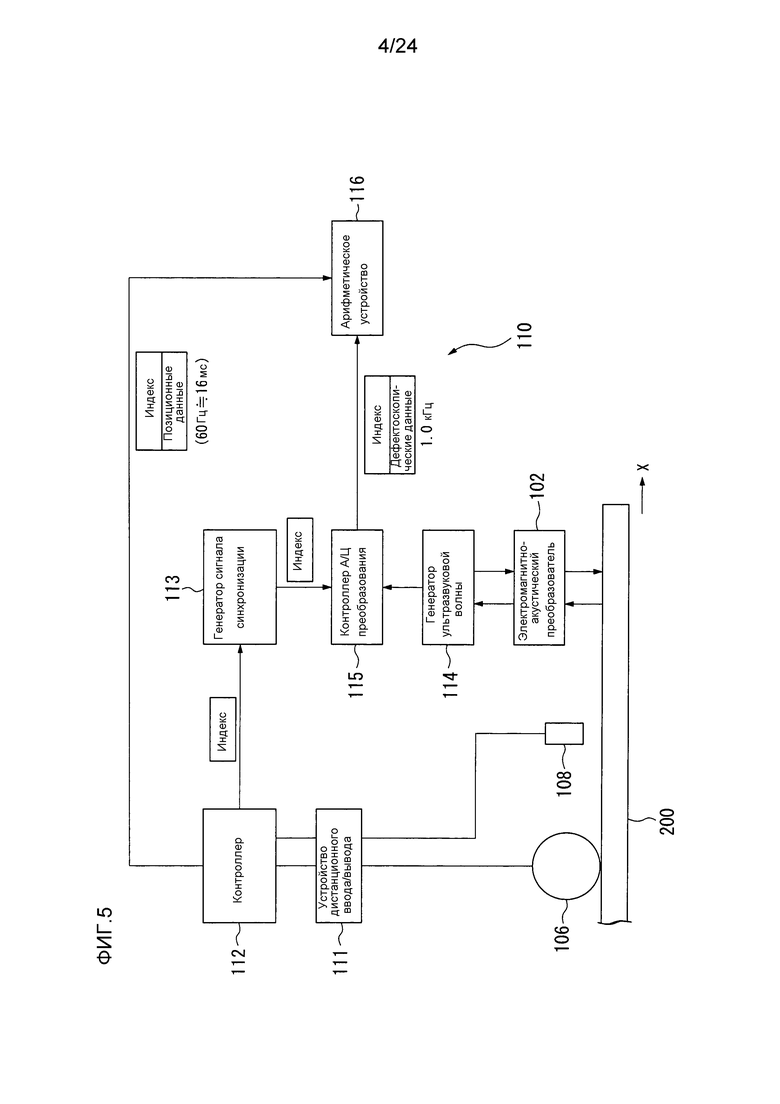

Фиг. 5 - схема, схематически демонстрирующая конфигурацию устройства обработки сигнала, обеспеченного на устройстве электромагнитно-ультразвуковой дефектоскопии.

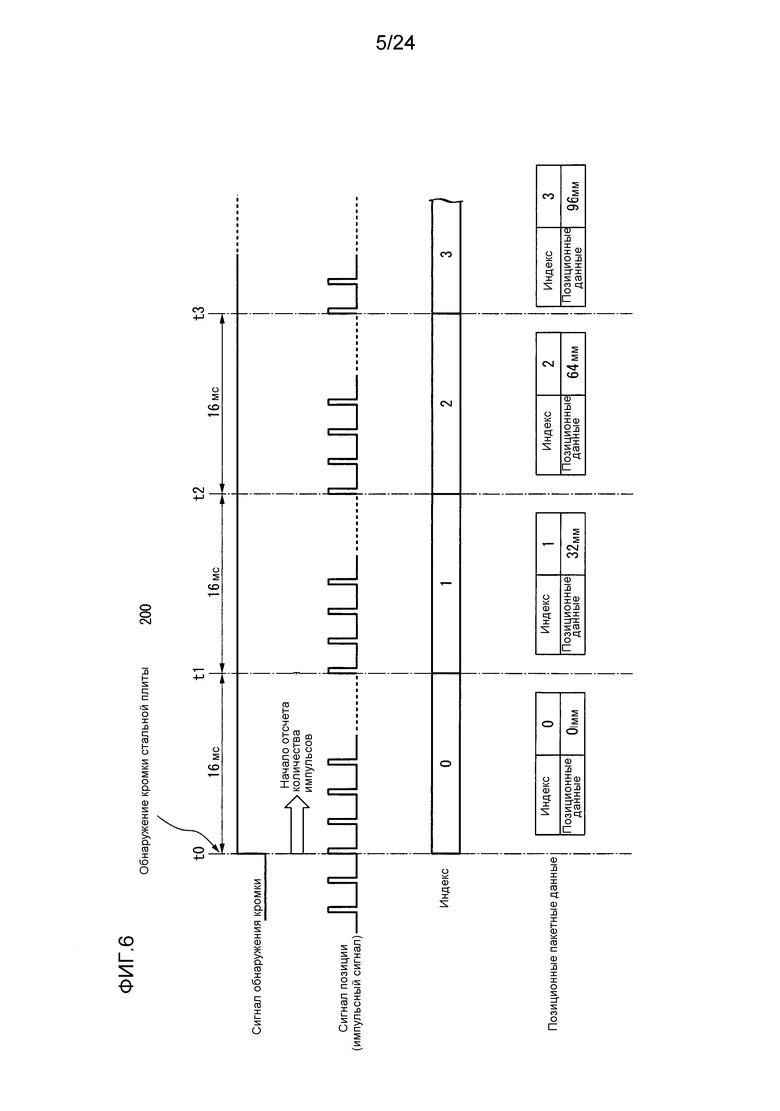

Фиг. 6 - временная диаграмма, демонстрирующая работу контроллера устройства обработки сигнала.

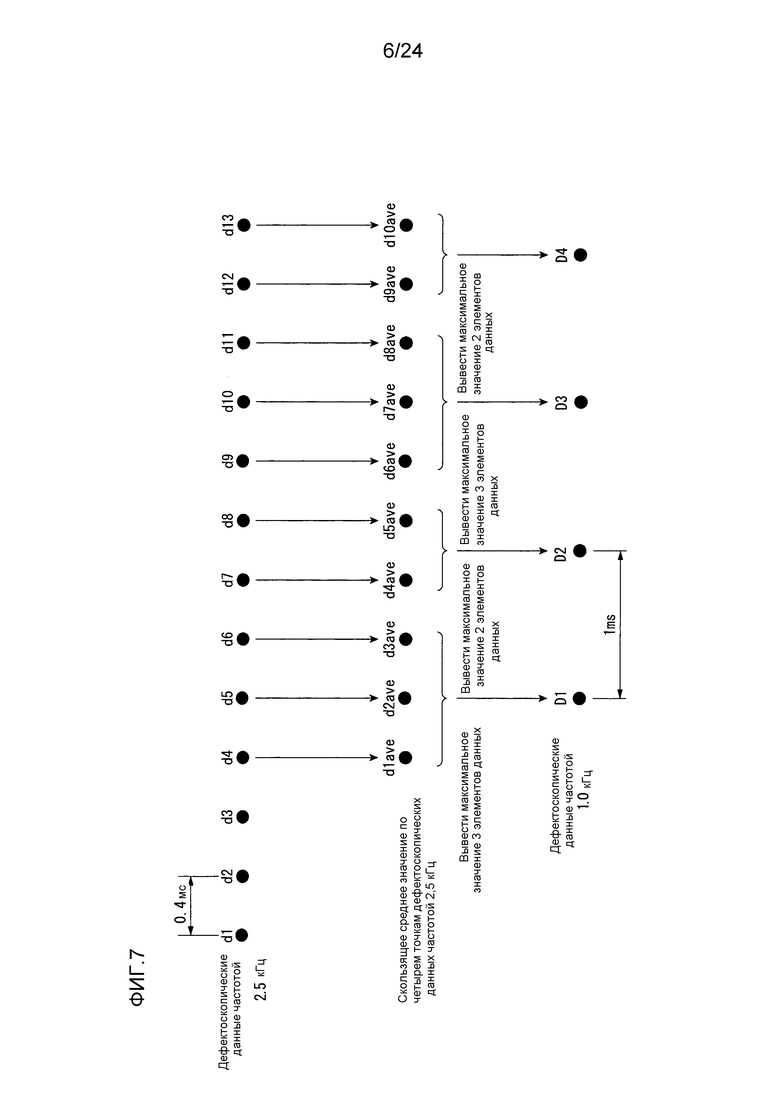

Фиг. 7 - первая схема, схематически демонстрирующая работу контроллера А/Ц преобразования устройства обработки сигнала.

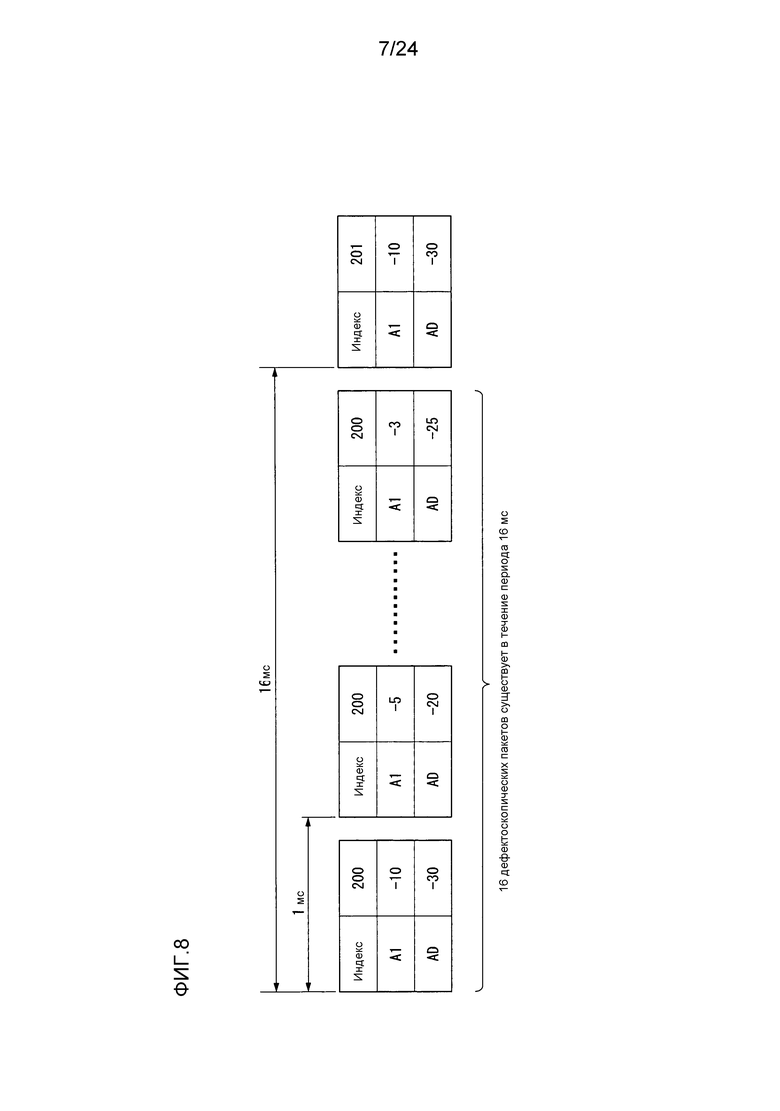

Фиг. 8 - вторая схема, схематически демонстрирующая работу контроллера А/Ц преобразования устройства обработки сигнала.

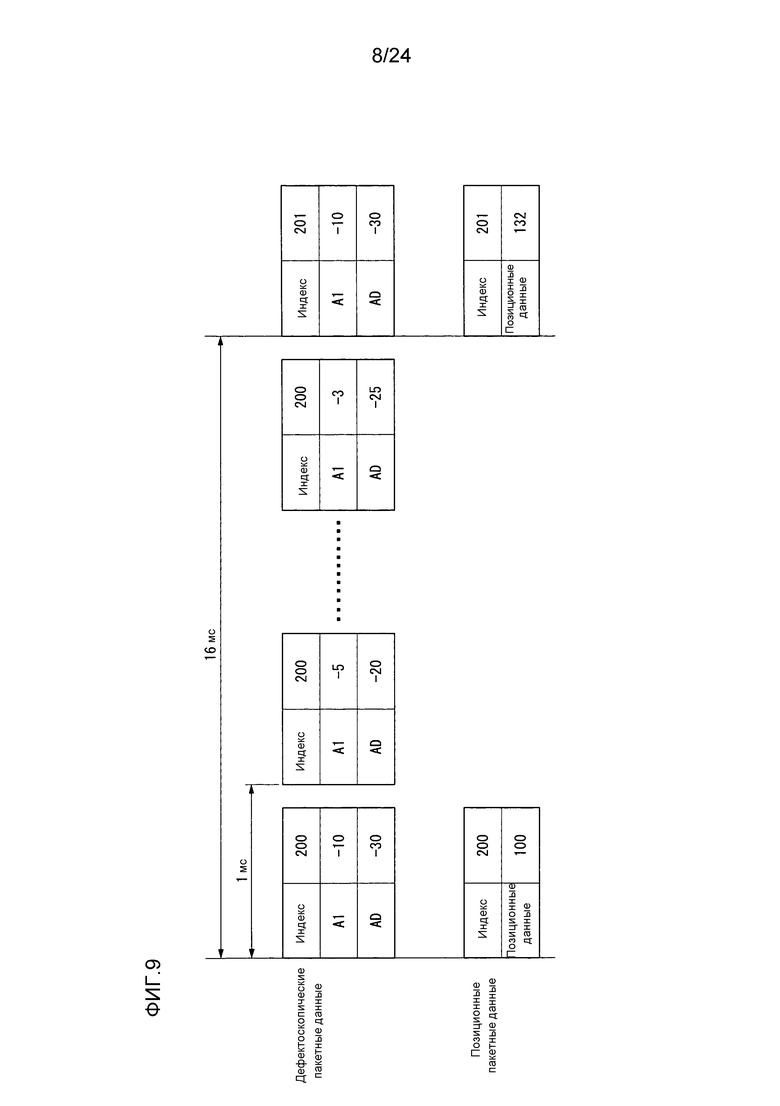

Фиг. 9 - первая схема, схематически демонстрирующая работу арифметического устройства в устройстве обработки сигнала.

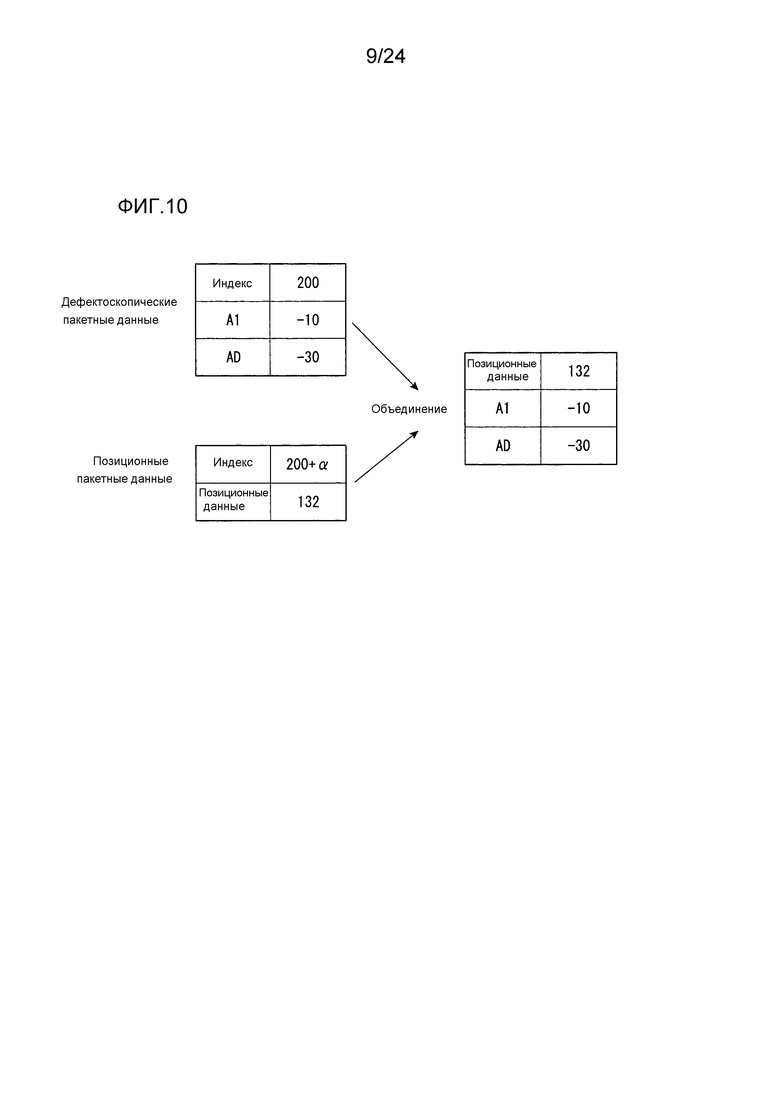

Фиг. 10 - вторая схема, схематически демонстрирующая работу арифметического устройства в устройстве обработки сигнала.

Фиг. 11 - третья схема, схематически демонстрирующая работу арифметического устройства в устройстве обработки сигнала.

Фиг. 12 - четвертая схема, схематически демонстрирующая работу арифметического устройства в устройстве обработки сигнала.

Фиг. 13 - пятая схема, схематически демонстрирующая работу арифметического устройства в устройстве обработки сигнала.

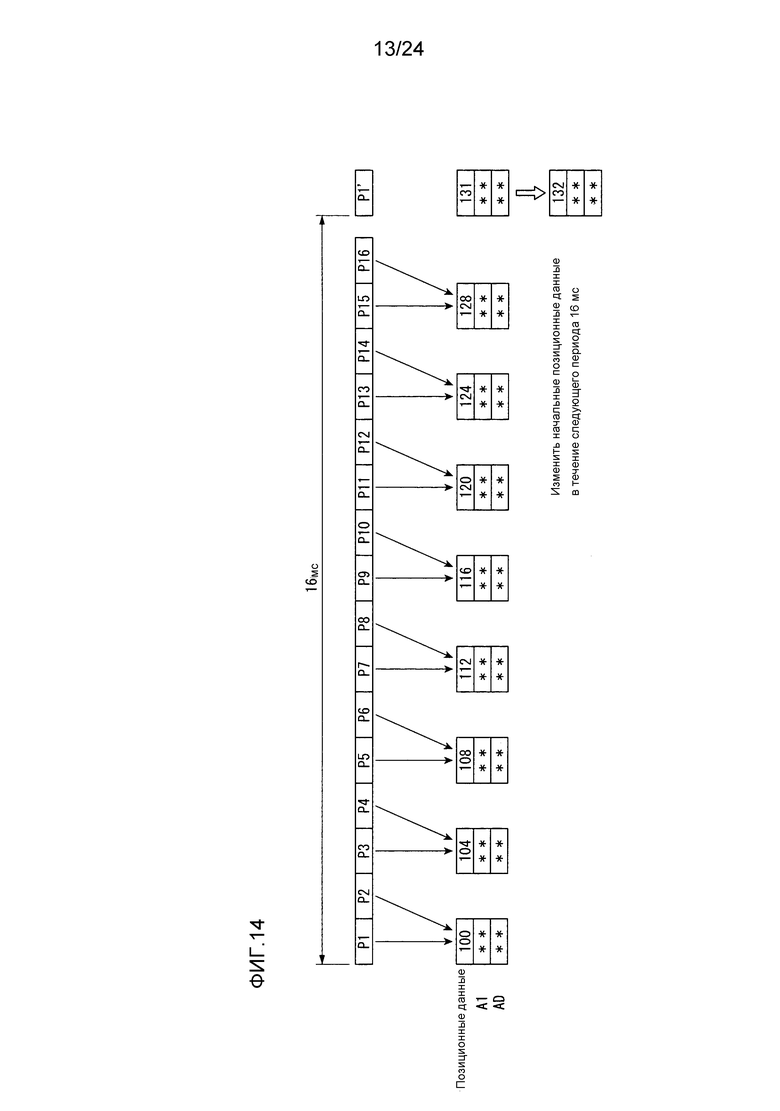

Фиг. 14 - шестая схема, схематически демонстрирующая работу арифметического устройства в устройстве обработки сигнала.

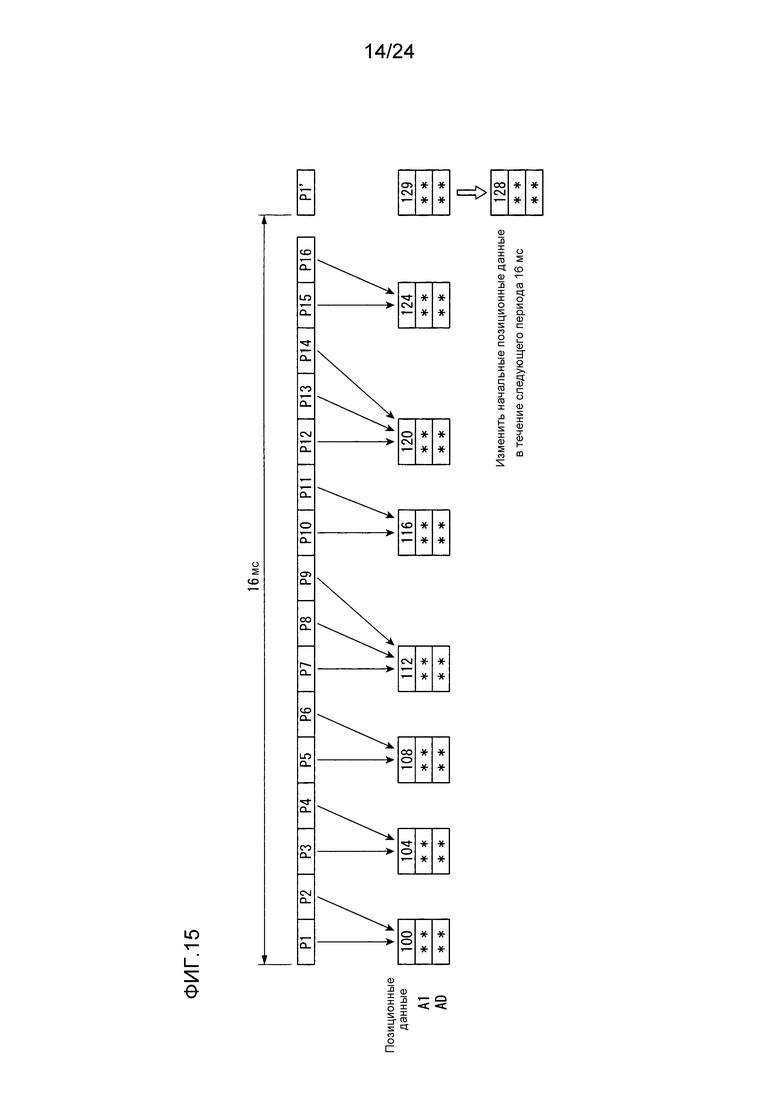

Фиг. 15 - седьмая схема, схематически демонстрирующая работу арифметического устройства в устройстве обработки сигнала.

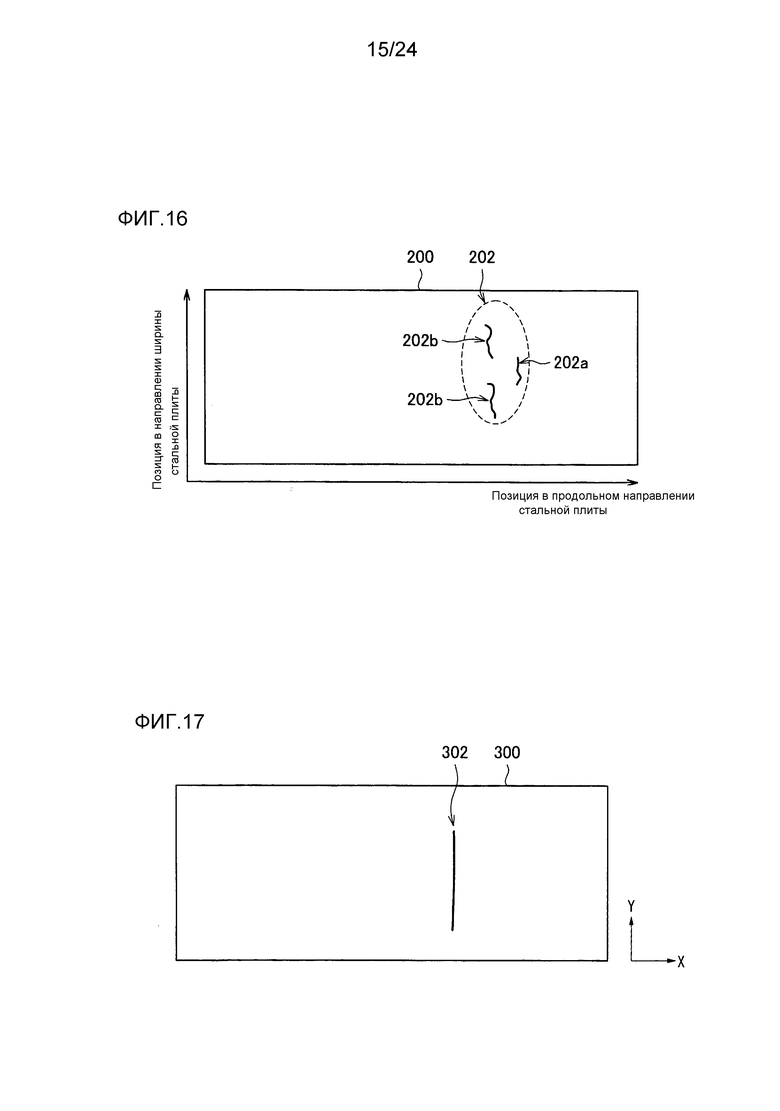

Фиг. 16 - схема, демонстрирующая карта дефектов стальной плиты, и схема, демонстрирующая внутренние дефекты, в которой отклонение возникает в продольном направлении (транспортировки) стальной плиты.

Фиг. 17 - схема, демонстрирующая плиту с искусственным дефектом, которая используется для обследования.

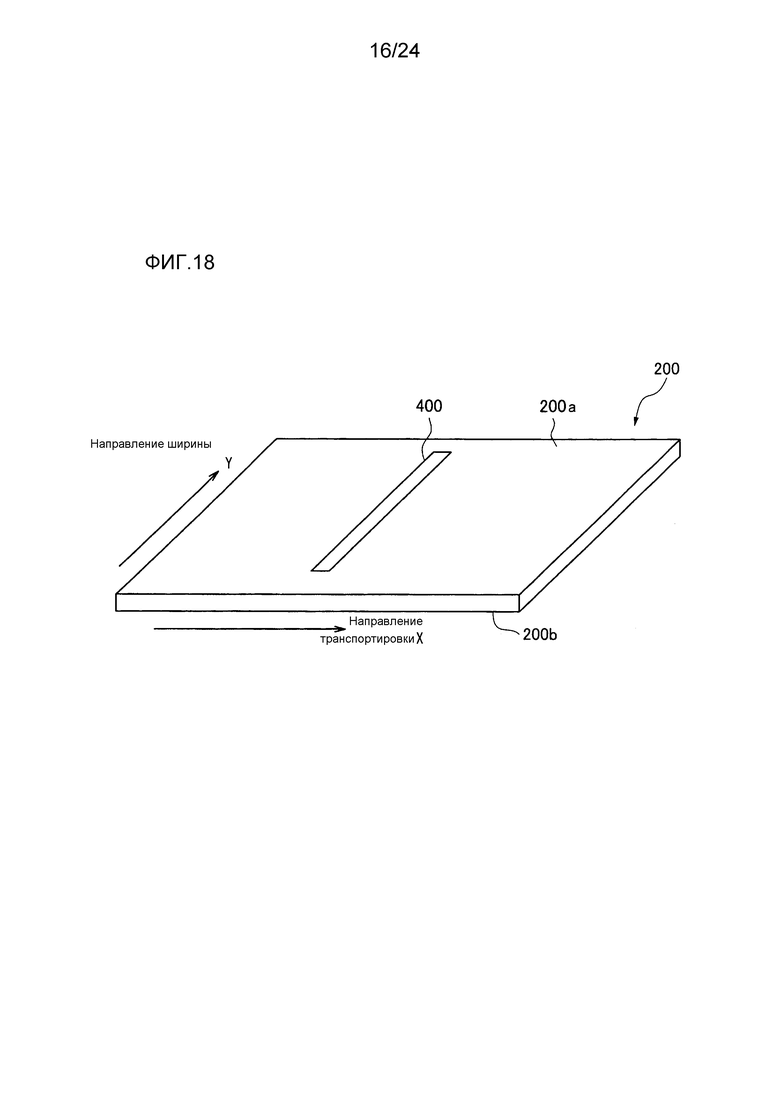

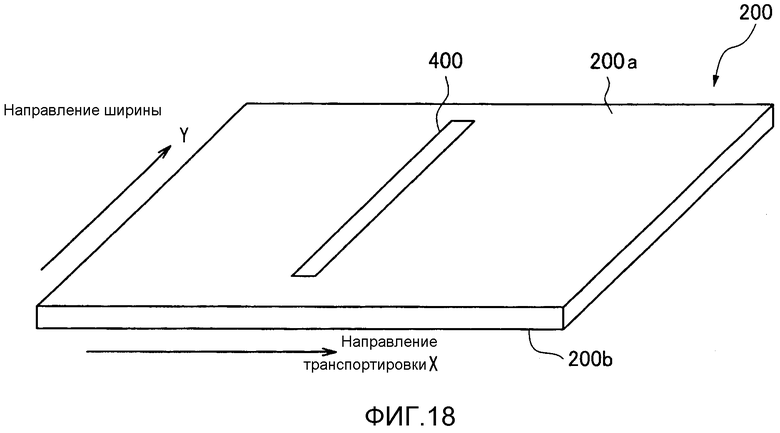

Фиг. 18 - схема, демонстрирующая состояние, в котором проводящая лента прикреплена к поверхности стальной плиты.

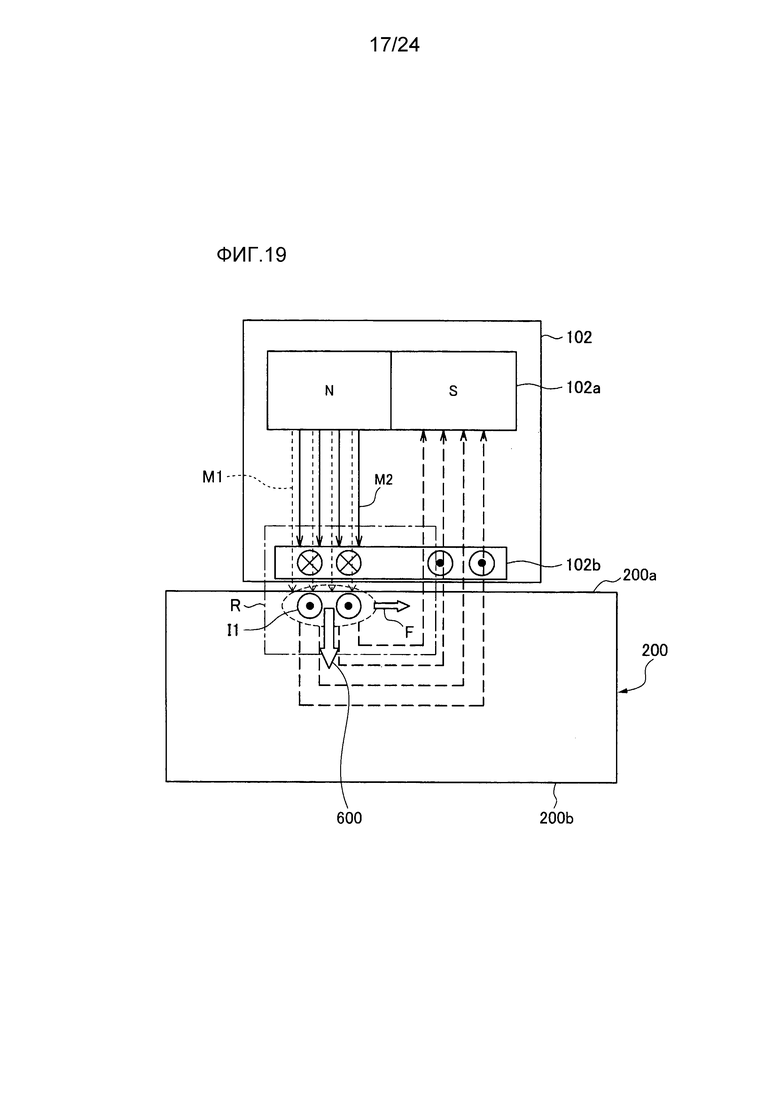

Фиг. 19 - схема, демонстрирующая состояние, в котором ультразвуковая вибрация генерируется на поверхности стальной плиты электромагнитно-акустическим преобразователем, и схема, демонстрирующая состояние, в котором проводящая лента не прикреплена к поверхности стальной плиты.

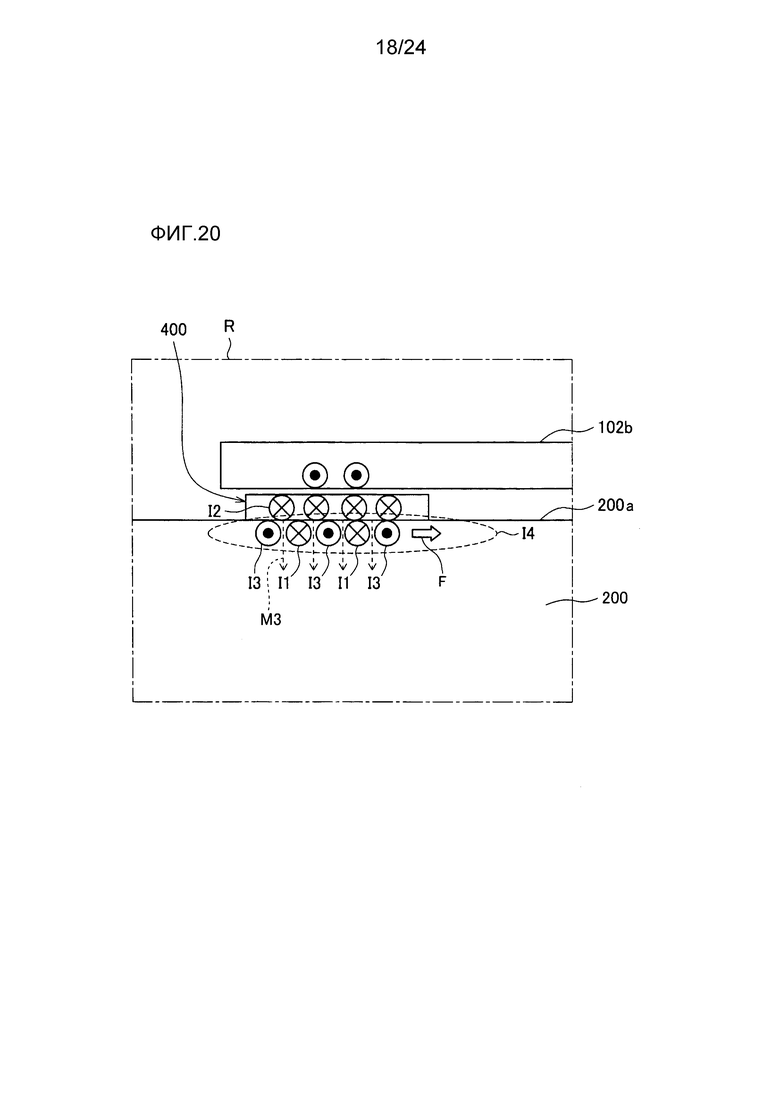

Фиг. 20 - увеличенная схема, показанная на фиг. 19, и схема, демонстрирующая состояние, в котором проводящая лента прикреплена к поверхности стальной плиты.

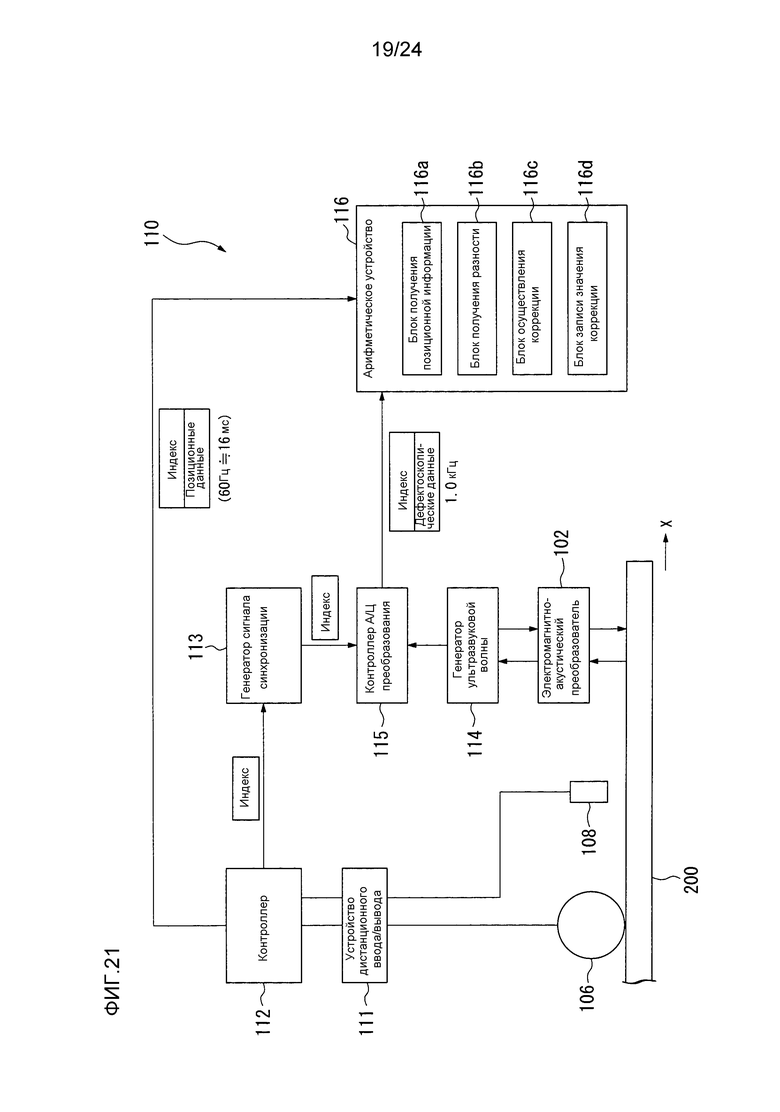

Фиг. 21 - схема, демонстрирующая конфигурацию арифметического устройства, необходимую для реализации способа коррекции карты дефектов согласно настоящему варианту осуществления.

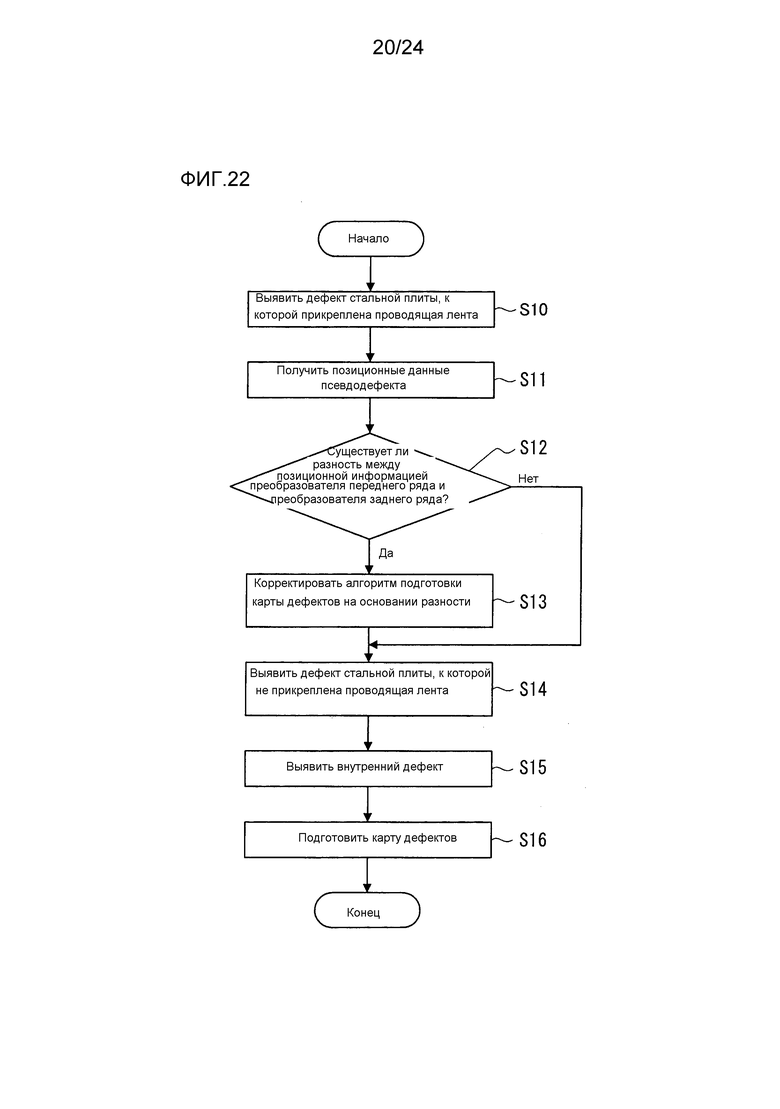

Фиг. 22 - блок-схема операций, демонстрирующая способ коррекции карты дефектов.

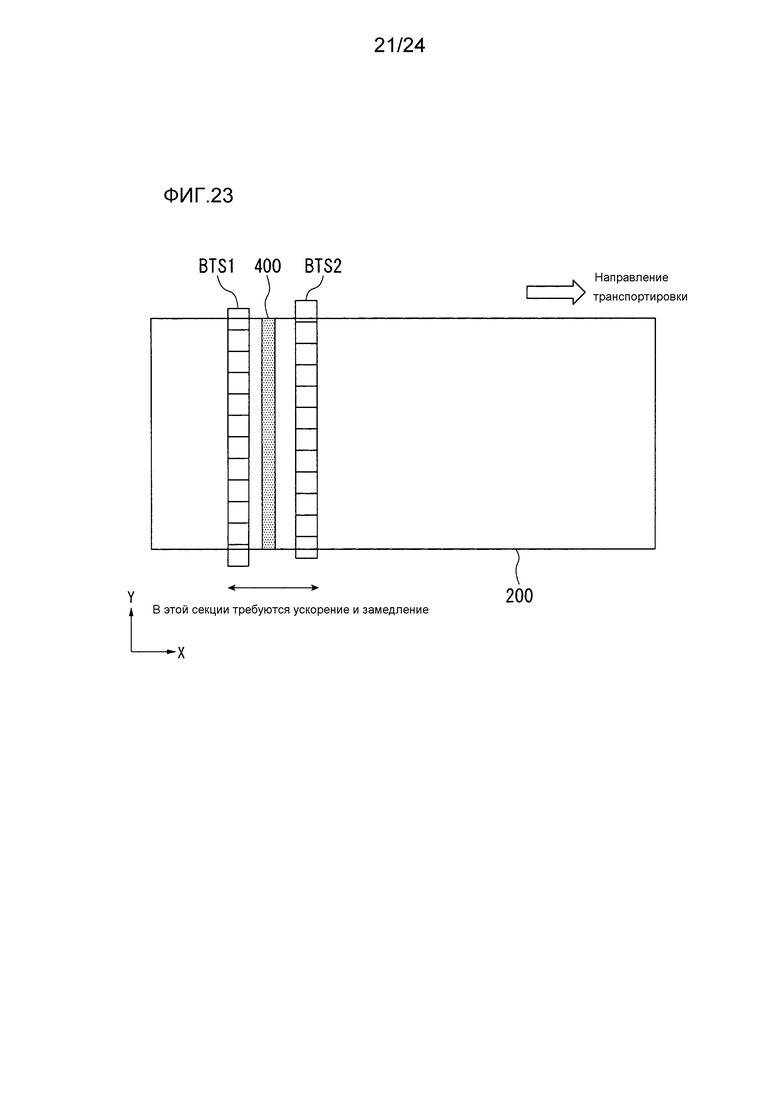

Фиг. 23 - схема, демонстрирующая состояние, в котором проводящая лента прикреплена к стальной плите таким образом, что проводящая лента параллельна в направлении ширины стальной плиты.

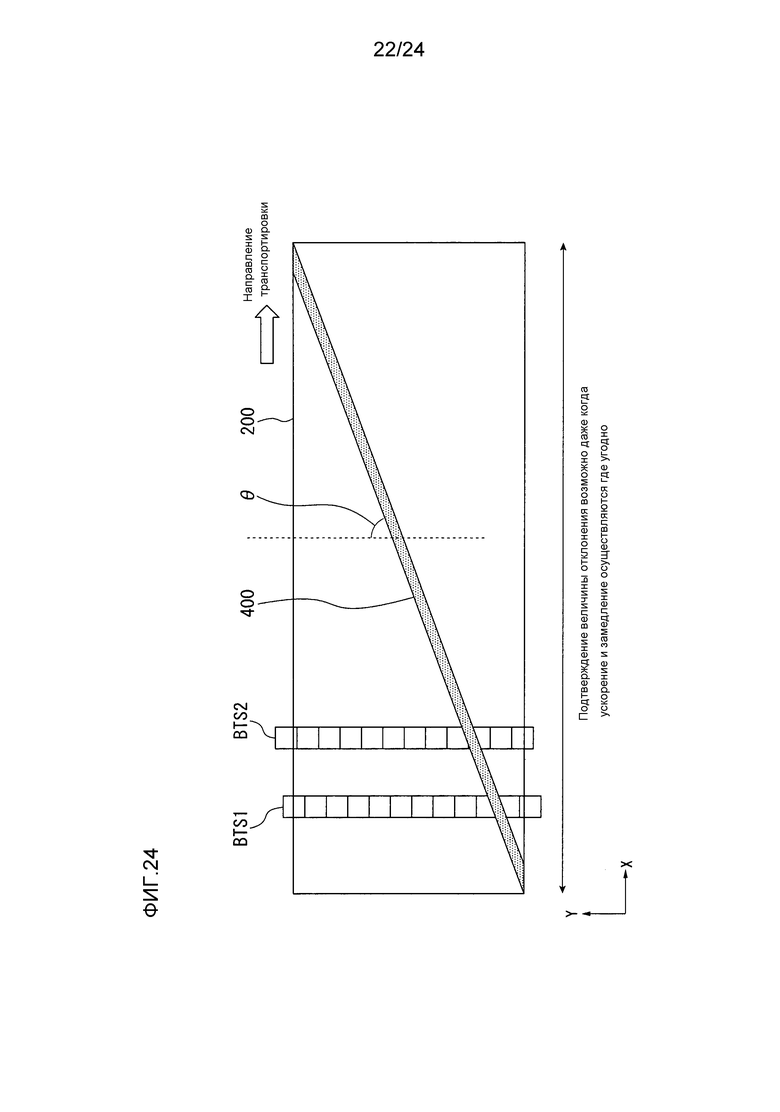

Фиг. 24 - схема, демонстрирующая состояние, в котором проводящая лента прикреплена к стальной плите таким образом, что проводящая лента наклонена в направлении ширины стальной плиты.

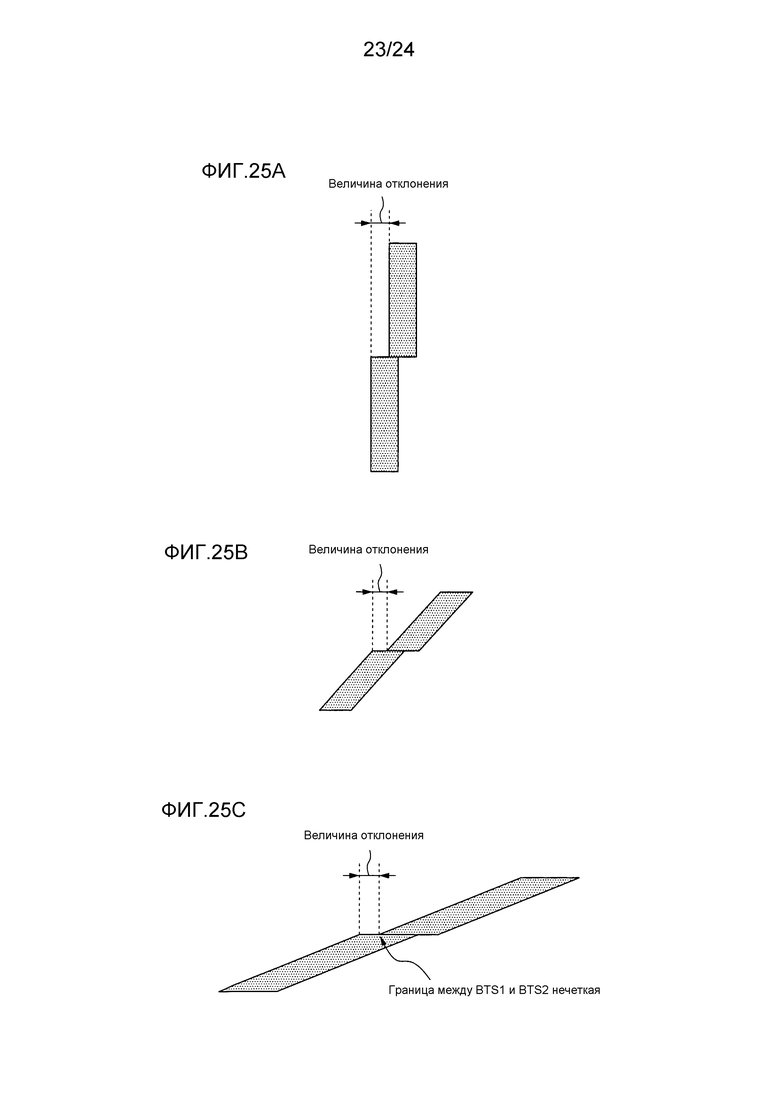

Фиг. 25A - схема, схематически демонстрирующая результат оценивания дефектов (псевдодефекта, соответствующего появлению проводящая лента на карте дефектов) проводящей ленты, полученный при ускорении и замедлении стальной плиты в случае, когда угол наклона проводящей ленты равен 0°.

Фиг. 25B - схема, схематически демонстрирующая результат оценивания дефектов проводящей ленты, полученный при ускорении и замедлении стальной плиты в случае, когда угол наклона проводящей ленты равен 45°.

Фиг. 25C - схема, схематически демонстрирующая результат оценивания дефектов проводящей ленты, полученный при ускорении и замедлении стальной плиты в случае, когда угол наклона проводящей ленты равен 70°.

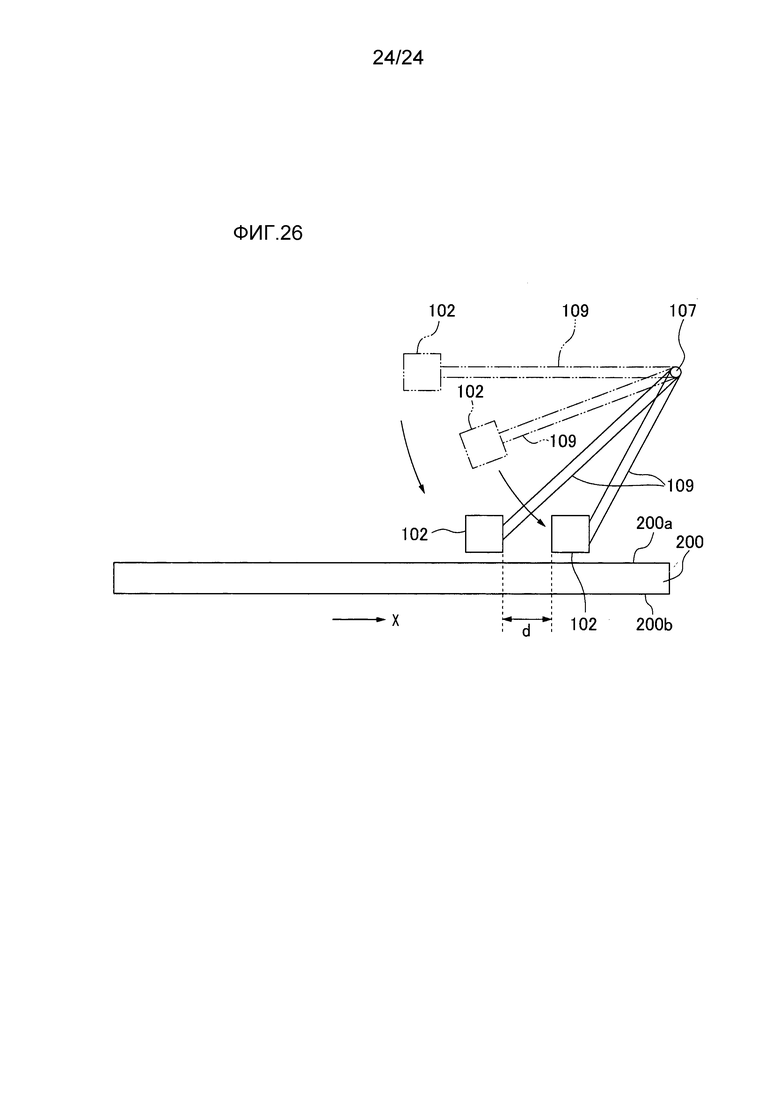

Фиг. 26 - схема, демонстрирующая состояние, в котором электромагнитно-акустический преобразователь располагается над стальной плитой.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0014] Далее, предпочтительные варианты осуществления настоящего изобретения будут подробно описаны со ссылкой на чертежи. Кроме того, в настоящем описании изобретения и чертежах, одни и те же ссылочные позиции назначаются одним и тем же компонентам, имеющим, по существу, одинаковые функции и конфигурации, и их перекрывающиеся описания опущены.

Пример конфигурации устройства электромагнитно-ультразвуковой дефектоскопии

[0015] Сначала, со ссылкой на фиг. 1 и 2, будет описана конфигурация устройства 100 электромагнитно-ультразвуковой дефектоскопии (устройства обследования дефектов) согласно варианту осуществления настоящего изобретения. На Фиг. 1 показана схема, демонстрирующая конфигурацию устройства 100 электромагнитно-ультразвуковой дефектоскопии. Как показано на фиг. 1, устройство 100 электромагнитно-ультразвуковой дефектоскопии включает в себя электромагнитно-акустические преобразователи 102, усилители 104 (не показанные на фиг. 1), измерительный валик 106, датчик 108 обнаружения кромки, устройство 110 обработки сигнала, устройство 120 отображения и сигнальное устройство 130.

[0016] Стальная плита 200, которая является объектом обследования располагается на столе прохождения (не показан), и транспортируется (проходит) в направлении X, показанном фиг. 1, путем приведения в действие валика стола прохождения. Множество электромагнитно-акустических преобразователей 102 располагается над стальной плитой 200 вдоль направления ширины Y (согласно фиг. 1: направление, ортогональное направлению X транспортировки), и электромагнитно-акустические преобразователи 102 выявляют внутренние дефекты 202 стальной плиты 200. Кроме того, как показано на фиг. 1, электромагнитно-акустические преобразователи 102 располагаются в два ряда в направлении X транспортировки стальной плиты 200, и восемь электромагнитно-акустических преобразователей 102, соответственно, располагаются в ряду (переднем ряду) передней стороны (нижерасположенной стороны) в направлении X транспортировки и в ряду (заднем ряду) задней стороны (вышерасположенной стороны) в направлении X транспортировки. В восьми электромагнитно-акустических преобразователей 102 каждого из переднего ряда и заднего ряда, позиции в направлении ширины Y стальной плиты 200 располагаются по-разному друг от друга, и электромагнитно-акустические преобразователи 102 заднего ряда располагаются в промежуточных позициях между электромагнитно-акустическими преобразователями 102, соседствующими в переднем ряду. Таким образом, поскольку электромагнитно-акустические преобразователи 102 переднего ряда и электромагнитно-акустические преобразователи 102 заднего ряда располагаются в шахматном порядке, можно уверенно выявлять внутренние дефекты 202, которые располагаются между электромагнитно-акустическими преобразователями 102 переднего ряда и не удается выявлять электромагнитно-акустическими преобразователями 102 переднего ряда, электромагнитно-акустическими преобразователями 102 заднего ряда.

Далее, ряд электромагнитно-акустических преобразователей 102, расположенных на вышерасположенной стороне в направлении X транспортировки, именуется первым рядом преобразователей BTS1, и ряд электромагнитно-акустических преобразователей 102, расположенных на нижерасположенной стороне в направлении X транспортировки, именуется вторым рядом преобразователей BTS2 (согласно фиг. 1).

[0017] На фиг. 2 показана схема, демонстрирующая конфигурацию устройства 100 электромагнитно-ультразвуковой дефектоскопии при наблюдении в направлении Y, показанного на фиг. 1. Как показано на фиг. 2, электромагнитно-акустические преобразователи 102 располагаются вблизи верхней части стальной плиты 200. Кроме того, воздух подается к стальной плите 200 от нижней поверхности каждого из электромагнитно-акустических преобразователей 102. Благодаря воздуху, промежуток (расстояние) между нижней поверхностью электромагнитно-акустического преобразователя 102 и поверхностью 200a стальной плиты 200 регулируется до приблизительно 0,5 мм. Усилители 104 располагаются над электромагнитно-акустическими преобразователями 102, и усиливают сигналы, регистрируемые электромагнитно-акустическими преобразователями 102. Кроме того, усилители 104 не показаны на фиг. 1.

[0018] Как описано выше, электромагнитно-акустические преобразователи 102 располагаются в два ряда в направлении X транспортировки стальной плиты, и располагаются таким образом, что позиции в направлении ширины Y стальной плиты отличаются друг от друга (согласно фиг. 1). На Фиг. 26 показан вид сбоку устройства 100 электромагнитно-ультразвуковой дефектоскопии при наблюдении в направлении оси Y на фиг. 1, и показан один электромагнитно-акустический преобразователь 102 первого ряда преобразователей BTS1 и один электромагнитно-акустический преобразователь 102 второго ряда преобразователей BTS2. Как показано на фиг. 26, рычаги 109 соединены с электромагнитно-акустическими преобразователями 102. Между электромагнитно-акустическим преобразователем 102 первого ряда преобразователей BTS1 и электромагнитно-акустическим преобразователем 102 второго ряда преобразователей BTS2 существует промежуток d. Здесь, например, необходимо, чтобы промежуток d составлял от 0,5 м до 1,5 м, и причины будут описаны ниже.

При осуществлении дефектоскопии стальной плиты 200, как описано выше, электромагнитно-акустические преобразователи 102 располагаются в позициях, удаленных от поверхности 200a стальной плиты 200 приблизительно на 0,5 мм. В этом случае, поскольку каждый электромагнитно-акустический преобразователь 102 включает в себя постоянный магнит 102a (согласно фиг. 19), к электромагнитно-акустическому преобразователю 102 прилагается сила, удерживающая электромагнитно-акустический преобразователь 102 вблизи поверхности 200a стальной плиты 200. Под действием этой силы, электромагнитно-акустические преобразователи 102 могут взаимодействовать с поверхностью 200a стальной плиты 200. Для уменьшения нагрузки на электромагнитно-акустические преобразователи 102 вследствие взаимодействия, электромагнитно-акустические преобразователи 102 располагаются над поверхностью 200a стальной плиты 200 благодаря вращению рычагов 109 вокруг центрального вала 107. Соответственно, во избежание взаимодействия между электромагнитно-акустическими преобразователями 102 первого ряда преобразователей BTS1 и электромагнитно-акустическим преобразователем 102 второго ряда преобразователей BTS2 в направлении X транспортировки, требуется промежуток d между первым рядом преобразователей BTS1 и вторым рядом преобразователей BTS2. Промежуток d задается длиной рычага 109 и пр. Например, предпочтительно, промежуток составляет от 0,5 м до 1,5 м.

[0019] Электромагнитно-акустические преобразователи 102 генерируют ультразвуковую вибрацию на поверхности 200a (первой поверхности) стальной плиты 200 и регистрируют вихревые токи, порождаемые вибрацией в статическом магнитном поле ультразвуковых волн (отраженных волн), отраженных от нижней поверхности 200b (второй поверхности) стальной плиты 200, с использованием катушки. Соответственно, регистрируется уровень эхосигнала (B-эхосигнала) ультразвуковой вибрации, отраженной от нижней поверхности 200b. Кроме того, когда на стальной плите 200 возникают внутренние дефекты 202, показанные на фиг. 1, ультразвуковая вибрация отражается от внутренних дефектов 202, и уровень эхосигнала (F-эхосигнала) ультразвуковой вибрации, отраженной от внутренних дефектов 202, регистрируется электромагнитно-акустическими преобразователями 102. Таким образом, по сравнению со случаем, когда внутренние дефекты 202 не возникают, когда внутренние дефекты 202 возникают, уровень эхосигнала ультразвуковой вибрации изменяется, что позволяет оценивать уровень внутреннего дефекта 202 из отношения (отношение F/B) F-эхосигнала к B-эхосигналу. Кроме того, в отношении F/B, B указывает значение (интенсивность сигнала) B-эхосигнала, и F указывает значение (интенсивность сигнала) F-эхосигнала.

[0020] Устройство 110 обработки сигнала оценивает (исчисляет) внутренние дефекты 202 на основании отношения (отношения F/B) F-эхосигнала к B-эхосигналу. Устройство 120 отображения отображает уровень внутреннего дефекта 202 и позицию внутреннего дефекта 202 как результаты оценивания внутреннего дефекта 202. Кроме того, сигнальное устройство 130 выдает предупреждающий сигнал, когда уровень внутреннего дефекта 202 превышает опорный уровень. Стальная плита 200, на которой выявляется внутренний дефект 202 превышающий опорный уровень, отделена от общего пути транспортировки, и обследуется более подробно. Кроме того, ниже будет описана конфигурация устройства 110 обработки сигнала.

[0021] На фиг. 3A показан график, демонстрирующий позиции выявления дефекта в продольном направлении (направлении X транспортировки) стальной плиты 200 и интенсивность сигнала F-эхосигнала и B-эхосигнала, полученную электромагнитно-акустическими преобразователями 102. На Фиг. 3B показан график, демонстрирующий позиции выявления дефекта в продольном направлении (направлении X транспортировки) стальной плиты 200 и интенсивность сигнала отношения F/B. Как показано на фиг. 3A, если на стальной плите 200 возникает внутренний дефект 202, значение F-эхосигнала возрастает согласно размеру внутреннего дефекта 202, и значение B-эхосигнала снижается. Соответственно, как показано на фиг. 3B, по сравнению с позицией выявления дефекта, в которой внутренний дефект 202 не возникает, в позиции выявления дефекта, в которой возникает внутренний дефект 202, значение отношения F/B возрастает. Кроме того, поскольку увеличение величины F-эхосигнала и уменьшение величины B-эхосигнала возрастают с увеличением внутренних дефектов 202, значение отношения F/B возрастает. Соответственно, можно обнаруживать, возникает ли внутренний дефект 202, на основании значения отношения F/B, и можно оценивать размер и позицию внутреннего дефекта 202. Кроме того, когда промежуток между электромагнитно-акустическим преобразователем 102 и поверхностью 200a стальной плиты 200 изменяется, значения B-эхосигнала и F-эхосигнала изменяются. Однако, вычисляя отношение F/B, можно подавлять изменение величины B-эхосигнала и F-эхосигнала за счет изменения промежутка. Кроме того, поскольку внутренний дефект 202 оценивается на основании значения отношения F/B, даже когда шум включен в F-эхосигнал и B-эхосигнал, можно подавлять шум, что позволяет оценивать внутренний дефект 202 с высокой точностью.

[0022] Сигналы, регистрируемые от множества электромагнитно-акустических преобразователей 102, расположенных в направлении ширины Y стальной плиты 200, передаются на устройство 110 обработки сигнала совместно с позиционными сигналами от измерительного валика 106, который измеряет позицию от кромки стальной плиты 200. Датчик 108 обнаружения кромки обнаруживает позицию кромки стальной плиты 200, и позиция кромки становится опорной, когда измерительный валик 106 обнаруживает позицию стальной плиты 200. Устройство 110 обработки сигнала синхронизирует регистрируемые сигналы от электромагнитно-акустического преобразователя 102 и позиционные сигналы от измерительного валика 106 и, как показано на фиг. 4, подготавливает карту дефектов, на которой отображается позиция внутреннего дефекта 202, возникающего на стальной плите 200.

[0023] Длина (ширина) в направлении ширины стальной плиты Y одного электромагнитно-акустического преобразователя 102 равна приблизительно 100 мм, и невозможно уменьшить расстояние между электромагнитно-акустическими преобразователями 102, соседствующими в направлении ширины стальной плиты Y, до нуля. Соответственно, чтобы исключить необнаруженную область, как описано выше, электромагнитно-акустические преобразователи 102 располагаются в два ряда в направлении X транспортировки стальной плиты, и располагаются таким образом, что позиции электромагнитно-акустических преобразователей 102 в направлении ширины Y стальной плиты 200 отличаются друг от друга в двух рядах (так называемое размещение в шахматном порядке). Предпочтительно, электромагнитно-акустические преобразователи 102 располагаются в два ряда в направлении X транспортировки стальной плиты. Однако электромагнитно-акустические преобразователи могут располагаться в три ряда или более.

[0024] Устройство 110 обработки сигнала синхронизирует регистрируемые сигналы от множества электромагнитно-акустических преобразователей 102, расположенных таким образом, и позиционные сигналы стальной плиты 200, движущейся на столе прохождения, точно идентифицирует позицию дефекта, и подготавливает карту дефектов, показанную на фиг. 4. Соответственно, можно мгновенно понять позицию, в которой возникает внутренний дефект 202 стальной плиты 200, и размер внутреннего дефекта 202.

[0025] Далее будет подробно описана основная операция (операция подготовки карты дефектов) устройства 110 обработки сигнала.

Как показано на фиг. 5, устройство 110 обработки сигнала включает в себя устройство 111 дистанционного ввода/вывода, контроллер 112, генератор 113 сигнала синхронизации, генератор 114 ультразвуковой волны, контроллер 115 А/Ц преобразования и арифметическое устройство 116. Хотя это не показано на фиг. 5, сигнальное устройство 130 и устройство 140 отображения соединены с арифметическим устройством 116.

[0026] Устройство 111 дистанционного ввода/вывода является интерфейсом для передачи позиционных сигналов, выводимых из измерительного валика 106 (в частности, углового кодера, прикрепленного к измерительному валику 106) и сигналов обнаружения кромки, выводимых из датчика 108 обнаружения кромки, на контроллер 112, который располагается в удаленной позиции относительно измерительного валика и датчика обнаружения кромки.

[0027] Здесь, сигналы обнаружения кромки, выводимые из датчика 108 обнаружения кромки, являются сигналами, в которых уровень потенциала инвертируется, когда датчик 108 обнаружения кромки обнаруживает кромку стальной плиты 200. Кроме того, позиционные сигналы, выводимые из измерительного валика 106 (углового кодера), являются импульсными сигналами, в которых время, в течение которого измерительный валик 106, контактирующий со стальной плитой 200, поворачивается на постоянный угол, задано равным одному периоду.

Таким образом, количество импульсов позиционных сигналов (импульсный сигнал) подсчитывается после инвертирования уровня потенциала сигнала обнаружения кромки, что позволяет измерять расстояние транспортировки (позицию в направлении X стальной плиты 200) стальной плиты 200.

[0028] Контроллер 112 измеряет расстояние транспортировки (позицию в направлении X стальной плиты 200) стальной плиты 200 в реальном времени на основании позиционных сигналов и сигналов обнаружения кромки, вводимых через устройство 111 дистанционного ввода/вывода, поддерживая при этом расстояние транспортировки в соответствии с переменной, именуемой “индексом”. В частности, как показано на временной диаграмме, представленной на фиг. 6, когда контроллер 112 обнаруживает, что уровень потенциала сигналов обнаружения кромки инвертирован, контроллер начинает отсчет количества импульсов позиционных сигналов (от t0 на фиг. 6). Кроме того, когда контроллер 112 обнаруживает, что уровень потенциала сигналов обнаружения кромки инвертирован, контроллер увеличивает “индекс” с фиксированным периодом (например, 16 мс ≅ 60 Гц) (увеличение значения “индекс” по одному).

[0029] Контроллер 112 вычисляет текущую позицию (позицию в направлении X стальной плиты 200 в настоящее время) на основании значения отсчет количества импульсов с хронированием (то есть периодом 16 мс), когда контроллер увеличивает “индекс”. Кроме того, контроллер 112 выводит “индекс” на генератор 113 сигнала синхронизации с периодом 16 мс и выводит данные (далее именуемые позиционными пакетными данными), включающие в себя “индекс”, и позиционные данные, соответствующие “индексу”, на арифметическое устройство 116 с периодом 16 мс.

[0030] Например, предположим, что скорость транспортировки стальной плиты 200 постоянна, например 2000 мм/с.

t0 на фиг. 6 это время обнаружения кромки стальной плиты 200, и, таким образом, расстояние транспортировки (расстояние перемещения) стальной плиты 200 в момент времени t0 равно нулю. Соответственно, в момент времени t0, контроллер 112 выводит “индекс (=0)” на генератор 113 сигнала синхронизации, и выводит позиционные пакетные данные, включающие в себя “индекс (=0)”, и позиционные данные (=0 мм), соответствующие “индексу (=0)”, на арифметическое устройство 116.

[0031] Поскольку момент времени t1 на фиг. 6 является моментом времени спустя 16 мс после момента времени t0, расстояние транспортировки стальной плиты 200 в момент времени t1 равно 32 мм. Соответственно, в момент времени t1, контроллер 112 выводит “индекс (=1)” на генератор 113 сигнала синхронизации, и выводит позиционные пакетные данные, включающие в себя “индекс (=1)”, и позиционные данные (=32 мм), соответствующие “индексу (=1)”, на арифметическое устройство 116.

[0032] Поскольку момент времени t2 на фиг. 6 является моментом времени спустя 16 мс после момента времени t1, расстояние транспортировки стальной плиты 200 в момент времени t2 равно 64 мм. Соответственно, в момент времени t2, контроллер 112 выводит “индекс (=2)” на генератор 113 сигнала синхронизации, и выводит позиционные пакетные данные, включающие в себя “индекс (=2)”, и позиционные данные (=64 мм), соответствующие “индексу (=2)”, на арифметическое устройство 116.

[0033] Таким образом, контроллер 112 выводит “индекс” на генератор 113 сигнала синхронизации с периодом 16 мс и выводит позиционные пакетные данные, включающие в себя “индекс”, и позиционные данные на арифметическое устройство 116 с периодом 16 мс. “Индекс” передается на контроллер 115 А/Ц преобразования через генератор 113 сигнала синхронизации.

[0034] Генератор 114 ультразвуковой волны подает высокочастотный ток (высокочастотный сигнал) на каждый преобразователь 102 первого ряда преобразователей BTS1 и каждый преобразователь 102 второго ряда преобразователей BTS2. Соответственно, высокочастотный ток течет в катушку, обеспеченную на каждом преобразователе 102, и, таким образом, ультразвуковая вибрация генерируется на поверхности 200a стальной плиты 200. Как описано выше, индукционный ток генерируется в катушке каждого преобразователя 102 согласно интенсивности ультразвуковых волн (B-эхосигнала), отраженных от нижней поверхности 200b стальной плиты 200, и индукционный ток генерируется в катушке каждого преобразователя 102 согласно интенсивности ультразвуковых волн (F-эхосигнала), отраженных от внутреннего дефекта 202. Таким образом, индукционные токи, которые генерируются в катушке каждого преобразователя 102 согласно уровням (интенсивности) F-эхосигнала и B-эхосигнала, передаются на контроллер 115 А/Ц преобразования через генератор 114 ультразвуковой волны.

[0035] Контроллер 115 А/Ц преобразования осуществляет А/Ц преобразование на индукционных токах согласно уровням F-эхосигнала и B-эхосигнала, вводимых из каждого преобразователя 102 через генератор 114 ультразвуковой волны, и, таким образом, получаются цифровые данные F-эхосигнала и B-эхосигнала (данные интенсивности F-эхосигнала и B-эхосигнала). Кроме того, контроллер 115 А/Ц преобразования вычисляет отношение F/B (далее именуемое дефектоскопическими данными) для каждой катушки преобразователя 102 на основании данных интенсивности F-эхосигнала и B-эхосигнала.

[0036] Контроллер 115 А/Ц преобразования получает данные интенсивности F-эхосигнала и B-эхосигнала с постоянной частотой (например, 2,5 кГц). Таким образом, дефектоскопические данные (отношение F/B) также вычисляются с частотой 2,5 кГц (периодом 0,4 мс). Например, контроллер 115 А/Ц преобразования преобразует дефектоскопические данные, имеющие сравнительно высокую частоту, например 2,5 кГц, в дефектоскопические данные, имеющие сравнительно низкую частоту, например 1 кГц.

[0037] В частности, контроллер 115 А/Ц преобразования вычисляет скользящее среднее значение четырех элементов дефектоскопических данных, полученных в хронологическом порядке, для каждой катушки. Например, как показано на фиг. 7, предполагается, что дефектоскопические данные d1, d2, d3, …, d13 получены в хронологическом порядке относительно катушки. В этом случае, контроллер 115 А/Ц преобразования вычисляет скользящее среднее значение d1ave дефектоскопических данных d1 - d4, вычисляет скользящее среднее значение d2ave дефектоскопических данных d2 - d5, и вычисляет скользящее среднее значение d3ave дефектоскопических данных d3 - d6. Аналогично вышеописанному, контроллер 115 А/Ц преобразования вычисляет оставшиеся скользящие средние значения d4ave - d10ave.

[0038] Контроллер 115 А/Ц преобразования повторяет обработку, которая извлекает максимальное значение из трех скользящих средних значений и извлекает максимальное значение из следующих двух скользящих средних значений, и получает дефектоскопические данные с частотой 1 кГц. Например, как показано на фиг. 7, максимальное значение скользящих средних значений d1ave - d3ave извлекается как дефектоскопические данные D1, и максимальное значение скользящих средних значений d4ave и d5ave извлекается как дефектоскопические данные D2. Аналогично, максимальное значение скользящих средних значений d6ave - d8ave извлекается как дефектоскопические данные D3, и максимальное значение скользящих средних значений d9ave и d10ave извлекается как дефектоскопические данные D4.

Контроллер 115 А/Ц преобразования осуществляет вышеописанную обработку и, таким образом, преобразует дефектоскопические данные с частотой 2,5 кГц в дефектоскопические данные с частотой 1 кГц.

[0039] Контроллер 115 А/Ц преобразования объединяет “индекс”, полученный с помощью генератора 113 сигнала синхронизации, с дефектоскопическими данными с частотой 1 кГц и, таким образом, подготавливает дефектоскопические пакетные данные и выводит дефектоскопические пакетные данные на арифметическое устройство 116 с частотой 1 кГц. Частота дефектоскопических данных равна 1 кГц, но “индекс” обновляется (увеличивается на единицу) с частотой 60 Гц (периодом 16 мс). Соответственно, например, как показано на фиг. 8, одно и то же значение “индекса” объединяется с каждым из 16 (=1000 Гц/60 Гц) элементов дефектоскопических данных. Таким образом, дефектоскопические пакетные данные, полученные путем объединения “индекса” и дефектоскопических данных с частотой 1 кГц передается от контроллера 115 А/Ц преобразования на арифметическое устройство 116 с частотой 1 кГц (периодом 1 мс).

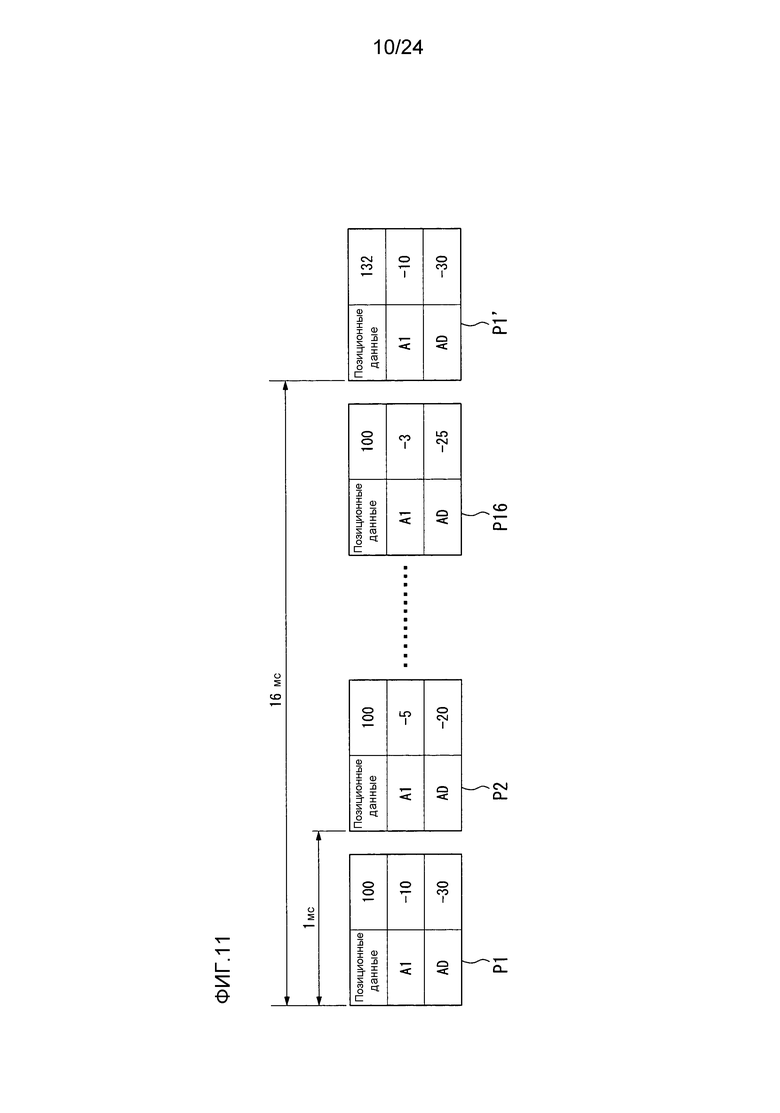

[0040] Как показано на фиг. 9, позиционные пакетные данные, в которых “индекс” и позиционные данные объединены друг с другом, поступают на арифметическое устройство 116 с частотой 60 Гц (периодом 16 мс), и дефектоскопические пакетные данные, в которых “индекс” и дефектоскопические данные объединены друг с другом, поступают на арифметическое устройство 116 с частотой 1 кГц (периодом 1 мс).

[0041] Арифметическое устройство 116 объединяет позиционные данные и дефектоскопические данные на основании значений “индекса” позиционных пакетных данных и дефектоскопических пакетных данных. В основном, предпочтительно, чтобы позиционные данные и дефектоскопические данные, имеющие одно и то же значение “индекса”, объединялись друг с другом. Однако позиционные пакетные данные передаются на арифметическое устройство 116 позднее, чем дефектоскопические пакетные данные. Соответственно, как показано на фиг. 10, например, предпочтительно, чтобы значение “индекса” объединялось с дефектоскопическими данными “200”, и значение “индекса” объединялось с позиционными данными “200+ α”. Значение “α” можно задавать на основании результата, заранее полученного путем измерения величины задержки позиционных пакетных данных.

[0042] Как описано выше, позиционные данные и дефектоскопические данные объединяются друг с другом, и например, как показано на фиг. 11, и предполагается, что пакеты данных P1 - P16 получаются в течение периода 16 мс. В течение периода 16 мс, поскольку существует 16 элементов дефектоскопических данных, объединенных с одним и тем же значением “индекса” (согласно фиг. 8), как показано на фиг. 11, 16 пакетов данных, имеющих одни и те же позиционные данные, существуют в течение периода 16 мс.

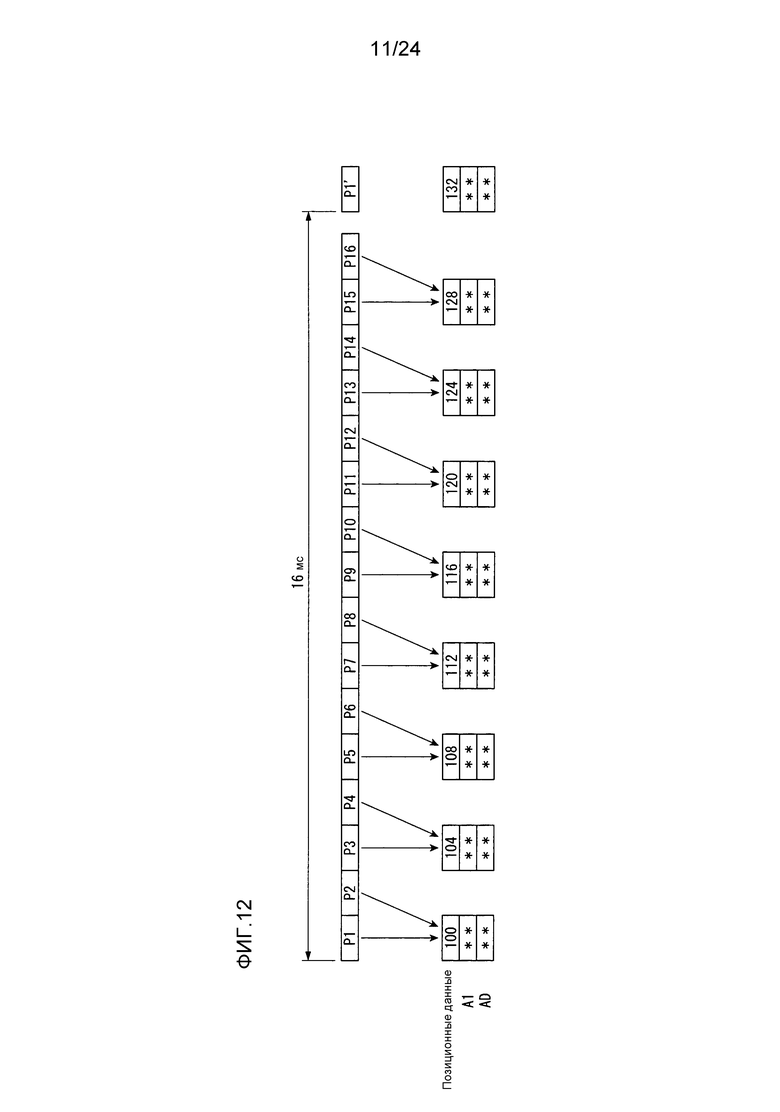

[0043] Например, арифметическое устройство 116 преобразует 16 пакетов данных P1 - P16 в пакеты данных с шагом 4 мм согласно расстоянию, на которое стальная плита 200 перемещается в течение периода обновления “индекса”, то есть периода 16 мс. Далее будет описан способ, в котором 16 пакетов данных P1 - P16 преобразуется в пакеты данных с шагом 4 мм. Однако шаг не обязательно равен 4 мм, и шаг можно задавать согласно необходимому разрешению.

(1) Когда расстояние перемещения стальной плиты 200 делится на 4 в течение периода 16 мс.

[0044] Например, как показано на фиг. 11, предположим, что стальная плита 200 перемещается на 32 мм в течение периода 16 мс. В этом случае, поскольку, если разделить 32 на 4, получается 8, 16 пакетов данных P1 - P16 можно преобразовать в пакеты данных с шагом 4 мм путем деления 16 пакетов данных P1 - P16 на 8 пакеты данных.

[0045] В частности, как показано на фиг. 12, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P1 и P2 в качестве дефектоскопических данных в позиции 100 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P3 и P4 в качестве дефектоскопических данных в позиции 104 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P5 и P6 в качестве дефектоскопических данных в позиции 108 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P7 и P8 в качестве дефектоскопических данных в позиции 112 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P9 и P10 в качестве дефектоскопических данных в позиции 116 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P11 и P12 в качестве дефектоскопических данных в позиции 120 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P13 и P14 в качестве дефектоскопических данных в позиции 124 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P15 и P16 в качестве дефектоскопических данных в позиции 128 мм.

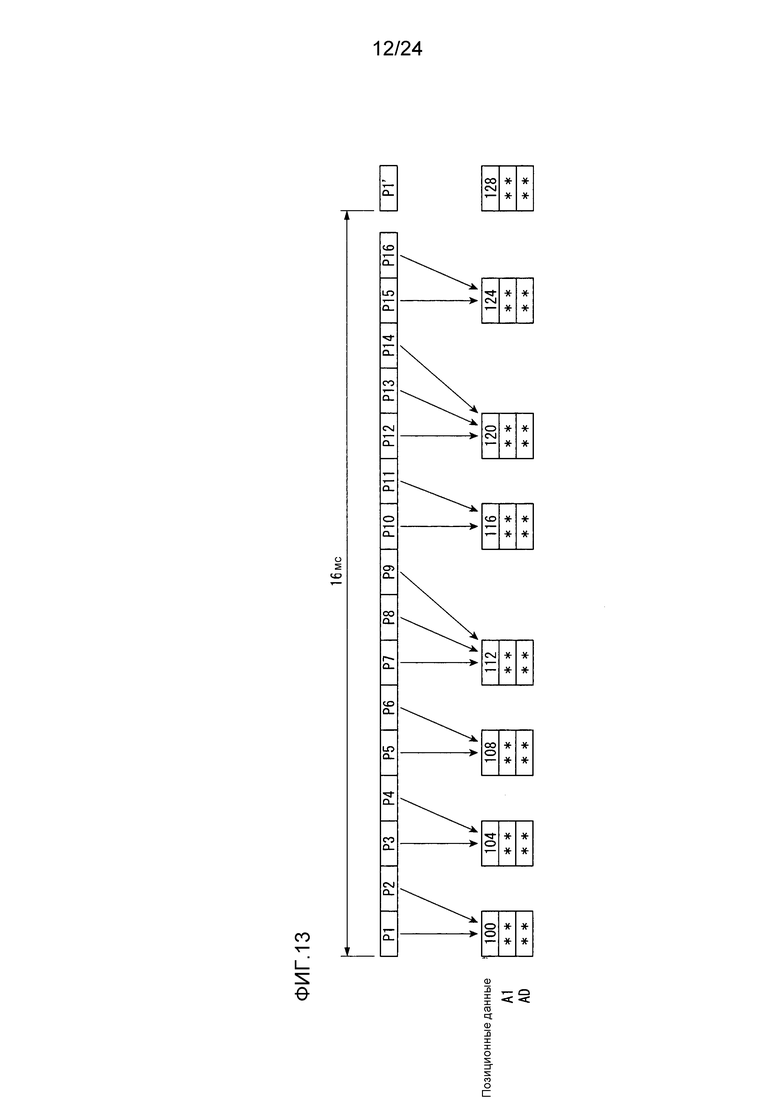

[0046] Кроме того, например, предположим, что стальная плита 200 перемещается на 28 мм в течение периода 16 мс. В этом случае, поскольку деление 28 на 4 дает 7, 16 пакетов данных P1 - P16 можно преобразовать в пакеты данных с шагом 4 мм путем деления 16 пакетов данных P1 - P16 на 7 пакетов данных.

[0047] В частности, как показано на фиг. 13, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P1 и P2 в качестве дефектоскопических данных в позиции 100 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P3 и P4 в качестве дефектоскопических данных в позиции 104 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P5 и P6 в качестве дефектоскопических данных в позиции 108 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P7, P8 и P9 в качестве дефектоскопических данных в позиции 112 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P10 и P11 в качестве дефектоскопических данных в позиции 116 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P12, P13 и P14 в качестве дефектоскопических данных в позиции 120 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P15 и P16 в качестве дефектоскопических данных в позиции 124 мм.

(2) Когда расстояние перемещения стальной плиты 200 делится на 4 в течение периода 16 мс с остатком 3.

[0048] Например, предположим, что стальная плита 200 перемещается 31 мм в течение периода 16 мс. В этом случае, поскольку, если 31 разделить на 4, получается 7, и в качестве остатка получается 3, 16 пакетов данных P1 - P16 можно преобразовать в пакеты данных с шагом 4 мм путем деления 16 пакетов данных P1 - P16 на 8 (=7+1) пакетов данных.

[0049] В частности, как показано на фиг. 14, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P1 и P2 в качестве дефектоскопических данных в позиции 100 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P3 и P4 в качестве дефектоскопических данных в позиции 104 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P5 и P6 в качестве дефектоскопических данных в позиции 108 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P7 и P8 в качестве дефектоскопических данных в позиции 112 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P9 и P10 в качестве дефектоскопических данных в позиции 116 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P11 и P12 в качестве дефектоскопических данных в позиции 120 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P13 и P14 в качестве дефектоскопических данных в позиции 124 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P15 и P16 в качестве дефектоскопических данных в позиции 128 мм.

Кроме того, в этом случае, арифметическое устройство 116 изменяет позиционные данные пакета данных P1′, первоначально полученного в течение следующего периода 16 мс, от 131 мм до 132 мм.

(3) Когда расстояние перемещения стальной плиты 200 делится на 4 в течение периода 16 мс с остатком 1 или 2.

[0050] Например, предположим, что стальная плита 200 перемещается на 29 мм в течение периода 16 мс. В этом случае, поскольку, если 29 разделить на 4, получается 7, и в качестве остатка получается 1, 16 пакетов данных P1 - P16 можно преобразовать в пакеты данных с шагом 4 мм путем деления 16 пакетов данных P1 - P16 на 7 пакетов данных.

[0051] В частности, как показано на фиг. 15, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P1 и P2 в качестве дефектоскопических данных в позиции 100 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P3 и P4 в качестве дефектоскопических данных в позиции 104 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P5 и P6 в качестве дефектоскопических данных в позиции 108 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P7, P8 и P9 в качестве дефектоскопических данных в позиции 112 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P10 и P11 в качестве дефектоскопических данных в позиции 116 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P12, P13 и P14 в качестве дефектоскопических данных в позиции 120 мм.

Кроме того, арифметическое устройство 116 устанавливает максимальное значение дефектоскопических данных пакетов данных P15 и P16 в качестве дефектоскопических данных в позиции 124 мм.

Кроме того, в этом случае, арифметическое устройство 116 изменяет позиционные данные пакета данных P1′, первоначально полученного в течение следующего периода 16 мс, от 129 мм до 128 мм.

[0052] Согласно вышеописанной обработке, арифметическое устройство 116 получает дефектоскопические данные с шагом 4 мм относительно каждой катушки, включенной в первый ряд преобразователей BTS1, каждой катушки, включенной во второй ряд преобразователей BTS2.

Арифметическое устройство 116 проявляет дефектоскопические данные с шагом 4 мм каждой катушки, полученные вышеописанным образом, в двухмерной системе координат, в которой по горизонтальной оси отложена позиция в продольном направлении стальной плиты (позиция в направлении X), и по вертикальной оси отложена позиция в направлении ширины стальной плиты (позиция в направлении Y), и, таким образом, подготавливается карта дефектов, показанная на фиг. 4.

[0053] Выше описана основная операция (операция подготовки карты дефектов) устройства 110 обработки сигнала.

Однако, когда внутренний дефект 202 проходит в направлении ширины Y стальной плиты 200 и выявляется множеством электромагнитно-акустических преобразователей 102, расположенных в направлении ширины Y, выявляется внутренний дефект 202 поперек первого ряда преобразователей BTS1 и второго ряда преобразователей BTS2.

В этой системе, в случае, при наличии разности скоростей между скоростью транспортировки (далее именуемой первой скоростью прохождения) стальной плиты 200, когда стальная плита 200 проходит первый ряд преобразователей BTS1, и скоростью транспортировки (далее именуемой второй скоростью прохождения) стальной плиты 200, когда стальная плита 200 проходит второй ряд преобразователей BTS2, отклонение генерируется между позиционными данными внутреннего дефекта 202, обнаруженного в первом ряду преобразователей BTS1, и позиционными данными внутреннего дефекта 202, обнаруженного во втором ряду преобразователей BTS2.

[0054] Например, как описано со ссылкой на фиг. 10, позиционные данные и дефектоскопические данные объединяются друг с другом на основании значения “индекса”. Однако это объединение аналогично осуществляется в первом ряду преобразователей BTS1 и во втором ряду преобразователей BTS2. Соответственно, даже когда позиционные данные передаются на арифметическое устройство 116 позднее, чем дефектоскопические данные, если первая скорость прохождения и вторая скорость прохождения равны друг другу, соотношения объединения между позиционными данными и дефектоскопическими данными равны друг другу в первом ряду преобразователей BTS1 и втором ряду преобразователей BTS2.

Таким образом, когда первая скорость прохождения и вторая скорость прохождения равны друг другу (когда скорость транспортировки стальной плиты 200 постоянна), отклонение не генерируется между позиционными данными внутреннего дефекта 202, обнаруженного в первом ряду преобразователей BTS1, и позиционными данными внутреннего дефекта 202, обнаруженного во втором ряду преобразователей BTS2.

[0055] При этом, например, предполагается, когда вторая скорость прохождения больше первой скорости прохождения. В этом случае, например, как показано на фиг. 10, даже когда позиционные данные 132 мм объединяется с дефектоскопическими данными внутреннего дефекта 202, обнаруженного в первом ряду преобразователей BTS1, позиционные данные более высокого значения, чем 132 мм, объединяется с дефектоскопическими данными внутреннего дефекта 202, обнаруженного во втором ряду преобразователей BTS2.

Таким образом, при наличии разности скоростей между первой скоростью прохождения и второй скоростью прохождения (когда скорость транспортировки стальной плиты 200 изменяется), между позиционными данными внутреннего дефекта 202, обнаруженного в первом ряду преобразователей BTS1, и позиционными данными внутреннего дефекта 202, обнаруженного во втором ряду преобразователей BTS2, генерируется отклонение.

[0056] Как описано выше, при наличии разности скоростей между первой скоростью прохождения и второй скоростью прохождения, один внутренний дефект 202, показанный на фиг. 4 возникает на карте дефектов как внутренний дефект 202 (202a и 202b) в котором отклонение генерируется в направлении X транспортировки стальной плиты 200, как показано на фиг. 16. В этом случае, поскольку невозможно понять правильную позицию внутреннего дефекта 202, и внутренний дефект 202 идентифицируется в состоянии, в котором внутренний дефект 202 делится на множество дефектов, существует вероятность того, что внутренний дефект 202, который следует определять как серьезный дефект, можно определить как множество легких дефектов. Таким образом, невозможно правильно оценить внутренний дефект 202.

[0057] Соответственно, необходимо обследовать, генерируется ли отклонение между позиционными данными внутреннего дефекта 202, обнаруженного в первом ряду преобразователей BTS1, и позиционными данными внутреннего дефекта 202, обнаруженного во втором ряду преобразователей BTS2, или находится ли отклонение в фиксированных интервалах допустимых значений. На Фиг. 17 показана плита 300 с искусственным дефектом, которая используется для этого обследования. На плите 300 с искусственным дефектом заранее обеспечивается внутренний дефект (искусственный дефект 302), который линейно проходит вдоль направления ширины Y. Плита 300 с искусственным дефектом располагается на столе прохождения и фактически перемещается, и, таким образом, осуществляется обследование. В частности, плита 300 с искусственным дефектом перемещается, и, согласно вышеописанной обработке, подготавливается карта дефектов, и если линейный внутренний дефект, аналогичный искусственному дефекту 302 обнаруживается в направлении ширины Y, оборудование можно определить как нормальное. При этом, когда форма искусственного дефекта 302, показанного в подготовленной карте дефектов, отделена в направлении X транспортировки аналогично форме внутреннего дефекта 202, показанного на фиг. 16, можно определить генерацию отклонения между позиционными данными искусственного дефекта 302, обнаруженного в первом ряду преобразователей BTS1, и позиционными данными искусственного дефекта 302, обнаруженного во втором ряду преобразователей BTS2. Соответственно, путем сравнения результата дефектоскопии с использованием плиты 300 с искусственным дефектом, которая линейно сформирована вдоль направления ширины стальной плиты Y и включает в себя искусственный дефект 302, имеющий длину поперек множества электромагнитно-акустических преобразователей 102, расположенных в направлении ширины стальной плиты Y, и форму искусственного дефекта 302, можно подтвердить, правильно ли обнаружена позиция внутреннего дефекта 202.

[0058] Однако, согласно способу, предусматривающему использование плиты 300 с искусственным дефектом, поскольку невозможно осуществлять обследование в ходе работы, необходимо останавливать операцию и переносить плиту 300 с искусственным дефектом на стол прохождения с помощью крана. Соответственно, проблема состоит том, что требуются много времени и усилий.

ПРИМЕР КОНФИГУРАЦИИ НАСТОЯЩЕГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

[0059] Согласно вышеизложенному, в настоящем варианте осуществления, вместо использования плиты 300 с искусственным дефектом, проводящая лента 400, которая имеет более высокую удельную электропроводность, чем стальная плита 200, и присоединена (прикреплена) к стальной плите 200, прикреплена к поверхности 200a стальной плиты 200, как показано на фиг. 18. Например, проводящая лента 400 сформирована из алюминия и имеет толщину приблизительно 0,1 мм. Кроме того, как описано выше, поскольку расстояние между нижней поверхностью электромагнитно-акустического преобразователя 102 и поверхностью 200a стальной плиты 200 равно приблизительно 0,5 мм, предпочтительно, чтобы толщина проводящей ленты 400 была меньше или равна 0,5 мм. Кроме того, в случае, когда электромагнитно-акустический преобразователь 102 и проводящая лента 400 взаимодействуют друг с другом, проводящая лента 400 предпочтительно прикреплена к поверхности 200a уплотняющей лентой и т.п., расположенной над проводящей лентой 400.

[0060] Как описано выше, проводящая лента 400 прикреплена к поверхности 200a стальной плиты 200, проходя вдоль направления ширины Y стальной плиты 200 (согласно фиг. 18). Таким образом, проводящая лента 400 прикреплена к поверхности вдоль направления ряда электромагнитно-акустических преобразователей 102. В этом случае, длина (длина в направлении Y) проводящей ленты 400, прикрепленной к поверхности 200a, больше ширины дефектоскопии одного электромагнитно-акустического преобразователя 102 (длины электромагнитно-акустического преобразователя 102 в направлении ширины). Другими словами, проводящая лента 400 прикреплена с длиной поперек множества электромагнитно-акустических преобразователей 102 в направлении ширины Y стальной плиты 200. Как описано выше, поскольку электромагнитно-акустические преобразователи 102 располагаются в разных позициях в направлении ширины Y стальной плиты 200 в первом ряду преобразователей BTS1 и втором ряду преобразователей BTS2, можно обнаруживать отклонение позиционных данных между первым рядом преобразователей BTS1 и вторым рядом преобразователей BTS2 путем прикрепления проводящей ленты 400 с длиной поперек множества электромагнитно-акустических преобразователей 102 в направлении ширины стальной плиты Y. Соответственно, например, когда длина электромагнитно-акустического преобразователя 102 в направлении ширины Y равна 100 мм, длина проводящей ленты 400 равна, предпочтительно, по меньшей мере, приблизительно 200 мм.

[0061] Ширина проводящей ленты 400 (длина в направлении X на фиг. 18) больше или равна ширине фактического внутреннего дефекта 202, который является объектом, подлежащим обнаружению, и, например, равна приблизительно от 10 мм до 20 мм. Кроме того, как описано выше, материал проводящей ленты 400 имеет более высокую удельную электропроводность, чем материал стальной плиты 200, которая является объектом внутренней дефектоскопии. Например, при осуществлении внутренней дефектоскопии стальной плиты 200, сформированной из железа, в качестве материала проводящей ленты 400 используется алюминий, медь, и т.п., имеющие более высокую удельную электропроводность, чем железо.

[0062] Когда проводящая лента 400 прикреплена к поверхности 200a стальной плиты 200, поскольку ультразвуковые волны затухают на участке, к которому прикреплена проводящая лента 400, значение B-эхосигнала уменьшается. Соответственно, когда дефектоскопия осуществляется на основании значения отношения F/B, поскольку дефектоскопические сигналы, аналогично случаю возникновения внутреннего дефекта 202, получаются в позиции, в которой прикреплена проводящая лента 400, проводящая лента 400 идентифицируется как псевдодефект. Таким образом, в отличие от плиты 300 с искусственным дефектом, не требуется останавливать работу для осуществления обследования устройства 100 электромагнитно-ультразвуковой дефектоскопии, и не требуется подавать плиту 300 с искусственным дефектом на стол прохождения для осуществления обследования устройства 100 электромагнитно-ультразвуковой дефектоскопии. Таким образом, можно легко обследовать, возникает ли позиционное отклонение на результате дефектоскопии, лишь прикрепляя проводящую ленту 400 к стальной плите 200 в ходе работы. Соответственно, при использовании плиты 300 с искусственным дефектом, требуются операции, занимающие приблизительно несколько часов. Однако, при использовании проводящей ленты 400 настоящего варианта осуществления, обследовать позиционное отклонение можно посредством операций, занимающих приблизительно несколько минут. Кроме того, поскольку вместо плиты 300 с искусственным дефектом используется проводящая лента 400, не требуется изготавливать плиту 300 с искусственным дефектом, что позволяет снизить затраты.

[0063] Далее, со ссылкой на фиг. 19 и 20, будет описан принцип, объясняющий затухание ультразвуковых волн в случае прикрепления проводящей ленты 400. на Фиг. 19 показана схема, подробно демонстрирующая участок, в котором электромагнитно-акустический преобразователь 102 и стальная плита 200 приближаются друг к другу, и показано состояние, в котором проводящая лента 400 не прикреплена. Как показано на фиг. 19, в электромагнитно-акустическом преобразователе 102 обеспечены постоянный магнит 102a и катушка 102b. Кроме того, на фиг. 19 показан один постоянный магнит 102a и одна катушка 102b. Однако в одном электромагнитно-акустическом преобразователе 102 обеспечены множество постоянных магнитов 102a и множество катушек 102b. Множество катушек 102b синхронно и одновременно осуществляют передачу и прием ультразвуковых волн. Множество постоянных магнитов 102a обеспечено в соответствии с множеством катушек 102b.

[0064] Высокочастотный ток (высокочастотный сигнал) течет в катушку 102b в электромагнитно-акустическом преобразователе 102, и, таким образом, генерируется магнитное поле M1, которое изменяется на поверхности 200a стальной плиты 200 с высокой частотой. В этом случае, индукционный ток I1 генерируется на поверхности 200a стальной плиты 200 в направлении ослабления магнитного поля M1. Кроме того, индукционный ток I1 течет в проводник (стальную плиту 200) внутри статического магнитного поля M2, создаваемого постоянным магнитом 102a, и, таким образом, генерируется сила Лоренца F. Сила Лоренца F изменяется синхронно с высокочастотным током, который течет в катушку 102b. Поверхность 200a стальной плиты 200 вибрирует под действием силы Лоренца F, и, таким образом, генерируется ультразвуковая волна 600.

[0065] На фиг. 20 показан случай, когда проводящая лента 400 прикреплена к поверхности 200a стальной плиты 200, и показан диапазон, соответствующий области R, обозначенной пунктирной линией на фиг. 19. В этом случае, поскольку удельная электропроводность проводящей ленты 400 больше удельной электропроводности стальной плиты 200, когда высокочастотный ток течет в катушку 102b, в проводящей ленте 400 генерируется индукционный ток I2, который больше индукционного тока I1, генерируемого на поверхности 200a. Индукционный ток I2, индуцируемый в проводящей ленте 400, генерирует магнитное поле M3 на поверхности 200a, и индукционный ток I3 генерируется на поверхности 200a в направлении ослабления магнитного поля M3. Соответственно, индукционный ток I1, индуцируемый в направлении ослабления магнитного поля M1, генерируемого на поверхности 200a катушкой 102b, течет в направлении ослабления индукционного тока I3. В результате, полный индукционный ток I4, текущий на поверхности 200a, меньше индукционного тока I1, показанного на фиг. 19, и сила Лоренца F, генерируемый индукционным током I4, меньше силы Лоренца F, генерируемой индукционным током I1, показанным на фиг. 19. Таким образом, как показано на фиг. 19 и 20, по сравнению со случаем, когда проводящая лента 400 не прикреплена к поверхности 200a, когда проводящая лента 400 прикреплена к поверхности 200a, ультразвуковые волны 600, генерируемые в стальной плите 200, затухают. Как описано выше, на участке, к которому прикреплена проводящая лента 400, ультразвуковые волны 600 затухают, B-эхосигнал уменьшается по сравнению с участком, к которому проводящая лента 400 не прикреплена, и, таким образом, проводящая лента 400 идентифицируется как внутренний псевдодефект (псевдодефект).

ОТНОСИТЕЛЬНО МАТЕРИАЛА ПРОВОДЯЩЕЙ ЛЕНТЫ

[0066] Далее будут описаны примеры применения материала плиты и материала проводящей ленты 400 в случае, когда плита, сформированная из материала, отличного от материала стальной плиты 200 располагается на столе прохождения, и плита транспортируется. Как описано выше, проводящая лента 400 имеет более высокую удельную электропроводность, чем материал стальной плиты 200, которая является объектом интроскопии. Другими словами, проводящая лента 400 имеет меньшее удельное сопротивление, чем материал стальной плиты 200, которая является объектом интроскопии. Здесь, например, удельная электропроводность стальной плиты 200 (железа) равна 9,9×106 См (сименс)/м, и удельная электропроводность проводящей ленты 400 (алюминия) равна 37,4×106 См/м. В этом случае, по сравнению с местоположением, в котором проводящая лента 400 не прикреплена, в местоположении, в котором проводящая лента 400 прикреплена, генерируется затухание B-эхосигнала приблизительно 10 dB. Это затухание соответствует случаю, когда внутренний дефект серьезного уровня дефекта генерируется на поверхности 200a стальной плиты 200 при стандартном эквиваленте JIS G 0801. Соответственно, путем прикрепления проводящей ленты 400, сформированной из алюминия, к стальной плите 200, сформированной из железа, можно генерировать псевдодефект серьезного уровня дефекта.

[0067] Когда объектом (объектом обследования) интроскопии является железо, в качестве материала проводящей ленты 400 можно использовать медь (Cu: удельная электропроводность: 59,0×106 См/м), имеющую более высокую удельную электропроводность, чем алюминий. В этом случае, по сравнению со случаем, когда в качестве материала проводящей ленты 400 используется алюминий, поскольку затухание ультразвуковых волн можно увеличить, можно генерировать псевдодефект, имеющий более высокий уровень дефекта.

[0068] Кроме того, материал, например олово (Sn: удельная электропроводность: 7,9×106 См/м), золото (Au: удельная электропроводность: 45,5×106 См/м) и серебро (Ag: удельная электропроводность: 61,4×106 См/м) также целесообразно выбирать в качестве материала объекта интроскопии, и можно надлежащим образом использовать в качестве материала проводящей ленты 400. Также в любом случае, материал, имеющий более высокую удельную электропроводность, чем удельная электропроводность объекта интроскопии, выбирается в качестве материала проводящей ленты 400. Кроме того, когда удельная электропроводность проводящей ленты 400 приблизительно в два раза больше удельной электропроводности объекта интроскопии, можно генерировать псевдодефект имеющий от среднего уровня дефекта до серьезного уровня дефекта при стандартном эквиваленте JIS G 0801. Соответственно, предпочтительно, удельная электропроводность проводящей ленты 400 в два раза или более больше удельной электропроводности объекта интроскопии. Кроме того, когда объектом интроскопии является железо, с учетом удельной электропроводности, затрат и т.п., материалом проводящей ленты 400 предпочтительно является алюминий.

[0069] Кроме того, в настоящем варианте осуществления, случай, когда стальная плита 200 (железо) используется в качестве объекта дефектоскопии, является иллюстративным примером. Однако, также в случае, когда другие металлы или нежелезосодержащие металлы, например алюминий, являются объектами интроскопии, можно генерировать псевдодефект с использованием проводящей ленты 400, имеющей более высокую удельную электропроводность, чем у объекта.

СПОСОБ КОРРЕКЦИИ КАРТЫ ДЕФЕКТОВ

[0070] В настоящем варианте осуществления, при перемещении стальной плиты 200 в состоянии, в котором проводящая лента 400 прикреплена к стальной плите 200, и при получении карты дефектов, показанной на фиг. 16, карта дефектов корректируется. При осуществлении интроскопии в состоянии, в котором проводящая лента 400 прикреплена к стальной плите 200, поскольку проводящая лента 400 является линейной, на карте дефектов возникает, по существу, линейный внутренний дефект 202. Однако при осуществлении интроскопии в состоянии, в котором проводящая лента 400 прикреплена, и при получении карты дефектов, показанной на фиг. 16, генерируется отклонение между позиционными данными псевдодефекта проводящей ленты 400, обнаруженного в первом ряду преобразователей BTS1, и позиционными данными псевдодефекта проводящей ленты 400, обнаруженного во втором ряду преобразователей BTS2. Например, при осуществлении интроскопии в состоянии, в котором проводящая лента 400 прикреплена и получена карта дефектов, показанная на фиг. 16, внутренний дефект 202a выявляется в первом ряду преобразователей BTS1, внутренний дефект 202b выявляется во втором ряду преобразователей BTS2, и генерируется отклонение между позиционными данными внутреннего дефекта 202a и позиционными данными внутреннего дефекта 202b.

[0071] Соответственно, в настоящем варианте осуществления, когда выявлены дефекты стальной плиты 200, к которой прикреплена проводящая лента 400, и получена карта дефектов, показанная на фиг. 16, осуществляется обработка, в результате которой позиционные данные внутреннего дефекта, выявленного в первом ряду преобразователей BTS1, и позиционные данные внутреннего дефекта, выявленного во втором ряду преобразователей BTS2, совпадают друг с другом.

[0072] Как показано на фиг. 21, чтобы позиционные данные внутреннего дефекта, выявленного в первом ряду преобразователей BTS1, и позиционные данными внутреннего дефекта, выявленного во втором ряду преобразователей BTS2, совпадали друг с другом, арифметическое устройство 116 включает в себя блок 116a получения позиционной информации, блок 116b получения разности, блок 116c осуществления коррекции и блок 116d записи значения коррекции.

При осуществлении дефектоскопического обследования стальной плиты 200, к которой прикреплена проводящая лента 400, и при получении карты дефектов, показанной на фиг. 16, как описано выше, генерируется отклонение между позиционными данными псевдодефекта проводящей ленты 400, обнаруженного в первом ряду преобразователей BTS1, и позиционными данными псевдодефекта проводящей ленты 400, обнаруженного во втором ряду преобразователей BTS2.

В этом случае, блок 116a получения позиционной информации арифметического устройства 116 получает позиционные данные псевдодефекта проводящей ленты 400, обнаруженного в первом ряду преобразователей BTS1, и позиционные данными псевдодефекта проводящей ленты 400, обнаруженного во втором ряду преобразователей BTS2.

Блок 116b получения разности получает разность между позиционными данными псевдодефекта проводящей ленты 400, обнаруженного в первом ряду преобразователей BTS1, и позиционными данными псевдодефекта проводящей ленты 400, обнаруженного во втором ряду преобразователей BTS2.

На основании разности, блок 116c осуществления коррекции осуществляет коррекцию позиционных данных внутреннего дефекта 202, чтобы позиционные данные внутреннего дефекта 202, обнаруженного в первом ряду преобразователей BTS1, и позиционные данные внутреннего дефекта 202, обнаруженного во втором ряду преобразователей BTS2, совпадали друг с другом.

Блок 116d записи значения коррекции сохраняет значение разности и алгоритм коррекции по разности.

Соответственно, в интроскопии после обнаружения разности, позиционные данные внутреннего дефекта 202, обнаруженного в первом ряду преобразователей BTS1, и позиционные данные внутреннего дефекта 202, обнаруженного во втором ряду преобразователей BTS2, совпадают друг с другом. В результате, можно полностью предотвращать подготовку карты дефектов, показанной на фиг. 16.

[0073] Кроме того, на фиг. 18, проводящая лента 400 прикреплена к участку в направлении ширины Y стальной плиты 200. Однако считается, что разность (погрешность) позиционных данных, выявленных в первом ряду преобразователей BTS1 и втором ряду преобразователей BTS2, когда проводящая лента 400 прикреплена, генерируется на всем участке в направлении ширины Y стальной плиты 200. Соответственно, при обнаружении разности, позиционные данные корректируется на всем участке в направлении ширины Y стальной плиты 200. Таким образом, можно устранить погрешность позиционных данных на всем участке в направлении ширины Y стальной плиты 200.

[0074] На фиг. 22 показана блок-схема операций, демонстрирующая способ коррекции алгоритма подготовки карты дефектов. Сначала, на этапе S10, осуществляется дефектоскопия стальной плиты 200, к которой прикреплена проводящая лента 400. При этом стальная плита 200 ускоряется и замедляется таким образом, что скорость транспортировки (то есть, первая скорость прохождения), когда проводящая лента 400 проходит через первый ряд преобразователей BTS1, и скорость транспортировки (то есть, вторая скорость прохождения), когда проводящая лента 400 проходит через второй ряд преобразователей BTS2, изменяются. Соответственно, генерируется разность скоростей между первой скоростью прохождения и второй скоростью прохождения.

На следующем этапе S11, получаются позиционные данные псевдодефекта проводящей ленты 400 из результата дефектоскопии. Кроме того, например, разность скоростей между первой скоростью прохождения и второй скоростью прохождения, предпочтительно, больше или равна 10% первой скорости прохождения. Например, когда первая скорость прохождения равна 100 мм/с, вторая скорость прохождения, предпочтительно, меньше или равна 90 мм/с или больше или равна 110 мм/с.

[0075] На следующем этапе S12, производится определение, существует ли разность между позиционными данными псевдодефектов в первом ряду преобразователей BTS1 и втором ряду преобразователей BTS2. Кроме того, при наличии разности между позиционными данными псевдодефектов, обработка переходит к этапу S13, и алгоритм подготовки карты дефектов корректируется на основании разности. При этом, в отсутствие разности на этапе S12, обработка переходит из этапа S12 к этапу S14.

[0076] На этапе S14, осуществляется дефектоскопия стальной плиты 200, к которой не прикреплена проводящая лента 400. На следующем этапе S15, выявляется внутренний дефект 202, и получаются позиционные данные. На следующем этапе S16, карта дефектов подготавливается согласно алгоритму подготовки карты дефектов. В данном случае, карта дефектов, показанная на фиг. 4, подготавливается на основании дефектоскопических данных и позиционных данных.

[0077] Кроме того, когда на этапе S13 алгоритм подготовки корректируется, на этапе S16, карта дефектов подготавливается согласно скорректированному алгоритму. В частности, позиционные данные внутреннего дефекта 202, обнаруженного в первом ряду преобразователей BTS1, и позиционные данные внутреннего дефекта 202, обнаруженного в первом ряду преобразователей BTS2, корректируются разностью, выявленной на этапе S12, и карта дефектов подготавливается таким образом, что позиционные данные внутреннего дефекта 202, обнаруженного первым рядом преобразователей BTS1 и втором рядом преобразователей BTS2, совпадают друг с другом.

[0078] Как описано выше, согласно настоящему варианту осуществления, проводящая лента 400 прикреплена для генерации псевдодефекта, и можно корректировать позиционные данные внутреннего дефекта 202 на основании дефектоскопии псевдодефекта. Соответственно, внутренний дефект 202, который существует в одной и той же позиции в направлении X транспортировки стальной плиты, не идентифицируется как внутренний дефект 202, расположенный в разных позициях в направлении X транспортировки, и можно осуществлять дефектоскопию внутреннего дефекта 202 с более высокой точностью.

[0079] Таким образом, поскольку операцию, в котором проводящая лента 400 прикреплена к стальной плите 200, можно осуществлять только в течение паузы (приблизительно несколько минут) в ходе эксплуатации, не требуется осуществлять проводку плиты с использованием плиты 300 с искусственным дефектом. Соответственно, можно уменьшить времени перерыва в работе, генерируемого при использовании плиты 300 с искусственным дефектом и времени подготовки крана и т.п. Кроме того, поскольку не требуется подготавливать плиту 300 с искусственным дефектом, можно уменьшить затраты по сравнении с плитой 300 с искусственным дефектом.

[0080] Кроме того, в настоящем варианте осуществления, как показано на фиг. 23, случай, когда проводящая лента 400 прикреплена к стальной плите 200, располагаясь параллельно в направлении ширины(направление Y) стальной плиты 200, является иллюстративным примером. В этом случае, как показано на фиг. 23, когда проводящая лента 400 проходит между первым рядом преобразователей BTS1 и вторым рядом преобразователей BTS2, стальная плита 200 ускоряется и замедляется таким образом, что генерируется разность скоростей между первой скоростью прохождения и второй скоростью прохождения, и необходимо подтверждать отклонение позиционных данных между первым рядом преобразователей BTS1 и вторым рядом преобразователей BTS2. Поскольку промежуток между первым рядом преобразователей BTS1 и вторым рядом преобразователей BTS2 составляет от 0,5 м до 1,5 м, нагрузка на оператора состоит в том, что вышеописанная пробная операция (ускорение и замедление стальной плиты 200) осуществляется визуально.

[0081] Таким образом, как показано на фиг. 24, проводящая лента 400 может быть прикреплена к стальной плите 200 под наклоном в направлении ширины (направлении Y) стальной плиты 200. Соответственно, если проводящая лента 400 перекрывается с первым рядом преобразователей BTS1 и вторым рядом преобразователей BTS2, даже когда стальная плита 200 ускоряется и замедляется в любой секции, можно подтвердить отклонение позиционных данных между первым рядом преобразователей BTS1 и вторым рядом преобразователей BTS2. Таким образом, путем прикрепления проводящей ленты 400 к стальной плите 200 под наклоном в направлении ширины стальной плиты 200, можно уменьшить нагрузку на оператора в ходе пробной операции (в ходе ускорения и замедления стальной плиты 200).

[0082] Предпочтительно, угол наклона θ (согласно фиг. 24) проводящей ленты 400 задан в диапазоне от 0° до 60°. На Фиг. 25A показана схема, схематически демонстрирующая результат оценивания дефектов (псевдодефекта, соответствующего проводящей ленте 400, появляющегося на карте дефектов) проводящей ленты 400, который получается, когда стальная плита 200 ускоряется и замедляется в случае, когда угол наклона θ проводящей ленты 400 равен 0°. На Фиг. 25B показана схема, схематически демонстрирующая результат оценивания дефектов проводящей ленты 400, который получается, когда стальная плита 200 ускоряется и замедляется в случае, когда угол наклона θ проводящей ленты 400 равен 45°. На Фиг. 25C показана схема, схематически демонстрирующая результат оценивания дефектов проводящей ленты 400, который получается, когда стальная плита 200 ускоряется и замедляется в случае, когда угол наклона θ проводящей ленты 400 равен 70°.

[0083] Как показано на фиг. 25A, 25B и 25C, поскольку граница между первым рядом преобразователей BTS1 и вторым рядом преобразователей BTS2 является нечеткой, если угол наклона θ проводящей ленты 400 больше 60°, трудно правильно измерить величину отклонения позиционных данных между первым рядом преобразователей BTS1 и вторым рядом преобразователей BTS2. Кроме того, в случае, когда угол наклона θ проводящей ленты 400 равен 0°, можно правильно измерить величину отклонения позиционных данных. Однако, как описано выше, нагрузка на операцию в ходе пробной операции (когда стальная плита 200 ускоряется и замедляется) возрастает, и, таким образом, предпочтительно, значение нижнего предела угла наклона θ проводящей ленты 400 задано равным 30°. Кроме того, когда стальная плита 200 является длинной, прикрепляя множество коротких проводящих лент к стальной плите под углом наклона θ 45°, можно сформировать одну проводящую ленту 400.

[0084] До сих пор, предпочтительные варианты осуществления настоящего изобретения подробно описаны со ссылкой на чертежи. Однако настоящее изобретение не ограничивается вышеописанными примерами. Ясно, что специалист в данной области техники легко может внести различные изменения и поправки в рамках технических принципов описанных в формуле изобретения, и конечно, также следует понимать, что различные изменения и поправки включены в технический объем настоящего изобретения.

ПРОМЫШЛЕННОЕ ПРИМЕНЕНИЕ

[0085] Можно обеспечить способ коррекции позиции дефекта, позволяющий повысить точность позиционной информации во внутренних дефектах, выявленных электромагнитно-акустическим преобразователем, и повысить достоверность обследования.

КРАТКОЕ ОПИСАНИЕ ССЫЛОЧНЫХ ПОЗИЦИЙ

[0086] 100: устройство электромагнитно-ультразвуковой дефектоскопии

106: измерительный валик

108: датчик обнаружения кромки

110: устройство обработки сигнала

111: устройство дистанционного ввода/вывода

112: контроллер

113: генератор сигнала синхронизации

114: генератор ультразвуковой волны

115: контроллер А/Ц преобразования

116: арифметическое устройство

116A: блок получения позиционной информации

116B: блок получения разности

116C: блок осуществления коррекции

116D: блок записи значения коррекции

200: стальная плита

Использование: для коррекции позиции дефекта. Сущность изобретения заключается в том, что способ коррекции позиции дефекта включает в себя: генерацию ультразвуковой вибрации на поверхности объекта обследования, к которому присоединена проводящая лента; регистрацию F-эхосигнала и B-эхосигнала ультразвуковой вибрации; выявление псевдодефектов с помощью проводящей ленты на основании обнаруженных значений F-эхосигнала и B-эхосигнала; получение позиционной информации псевдодефектов; получение разности между фрагментами позиционной информации псевдодефектов на основании позиционной информации псевдодефектов; и коррекцию позиционной информации внутренних дефектов на основании разности. Технический результат: повышение точности определения позиции дефекта. 6 з.п. ф-лы, 29 ил.

1. Способ коррекции позиции дефекта, содержащий этапы, на которых:

размещают множество электромагнитно-акустических преобразователей вдоль направления, ортогонального направлению транспортировки объекта обследования таким образом, что множество электромагнитно-акустических преобразователей образуют множество рядов вдоль направления транспортировки, прикрепляют проводящую ленту к поверхности объекта обследования таким образом, что проводящая лента проходит по множеству электромагнитно-акустических преобразователей, размещенных вдоль направления, ортогонального направлению транспортировки, и генерируют ультразвуковую вибрацию на поверхности объекта обследования, подавая высокочастотный сигнал на множество электромагнитно-акустических преобразователей;

регистрируют F-эхосигнал и В-эхосигнал ультразвуковой вибрации с помощью электромагнитно-акустических преобразователей каждого ряда;

выявляют псевдодефекты с помощью проводящей ленты на основании обнаруженных значений F-эхосигнала и В-эхосигнала;

получают позиционную информацию псевдодефектов в направлении транспортировки для каждого из рядов электромагнитно-акустических преобразователей;

получают разность между фрагментами позиционной информации псевдодефектов в направлении транспортировки относительно соседнего ряда на основании позиционной информации псевдодефектов в направлении транспортировки, которая получена для каждого из рядов электромагнитно-акустических преобразователей; и

корректируют позиционную информацию внутренних дефектов в направлении транспортировки, которые выявлены электромагнитно-акустическими преобразователями каждого ряда, на основании упомянутой разности.

2. Способ коррекции позиции дефекта по п. 1, дополнительно содержащий этап, на котором:

изменяют скорость транспортировки объекта обследования, когда проводящая лента проходит через электромагнитно-акустические преобразователи каждого ряда.

3. Способ коррекции позиции дефекта по п. 1 или 2,

в котором удельная электропроводность проводящей ленты больше удельной электропроводности объекта обследования.

4. Способ коррекции позиции дефекта по п. 1 или 2,

в котором материалом проводящей ленты является алюминий или медь, и материалом объекта обследования является железо.

5. Способ коррекции позиции дефекта по п. 1 или 2,

в котором проводящая лента прикреплена к объекту обследования в диапазоне от 0° до 60° относительно направления ширины объекта обследования.

6. Способ коррекции позиции дефекта по п. 3,

в котором проводящая лента прикреплена к объекту обследования в диапазоне от 0° до 60° относительно направления ширины объекта обследования.

7. Способ коррекции позиции дефекта по 4,

в котором проводящая лента прикреплена к объекту обследования в диапазоне от 0° до 60° относительно направления ширины объекта обследования.

| ЧАСТОТНО-УПРАВЛЯЕМЫЙ АСИНХРОННЫЙ ЭЛЕКТРОПРИВОД | 2000 |

|

RU2194355C2 |

| JPS 5861462A, 12.04.1983 | |||

| JPS 5888653A, 26.05.1983 | |||