Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для автоматической проверки металлических пластин, использующему систему измерения позиции и способ проверки. Кроме того, настоящее изобретение относится к способу изготовления металлической пластины, причем способ включает в себя этап проверки металлической пластины на наличие дефектов с использованием устройства для автоматической проверки металлических пластин.

Уровень техники

В предшествующем уровне техники металлическая пластина, такая как стальная пластина, проверяется с помощью ультразвукового контроля на наличие царапин, которые образуются на поверхности металлической пластины, или дефектов, которые присутствуют внутри металлической пластины (и в дальнейшем также упоминаются просто как "внутренние дефекты"), чтобы гарантировать качество металлической пластины.

В последние годы было разработано устройство для автоматической проверки в качестве устройства, которое осуществляет проверку металлической пластины на наличие царапин, образованных на поверхности металлической пластины, или внутренних дефектов металлической пластины. Одним из простейших устройств для автоматической проверки является устройство, которое может перемещаться по металлической пластине и которое оборудовано дефектоскопической головкой. В случае использования такого контрольно-измерительного устройства необходимо прикрепить пластину с ребристой поверхностью или тому подобное вокруг проверяемой пластины для того, чтобы сканировать всю поверхность проверяемой пластины.

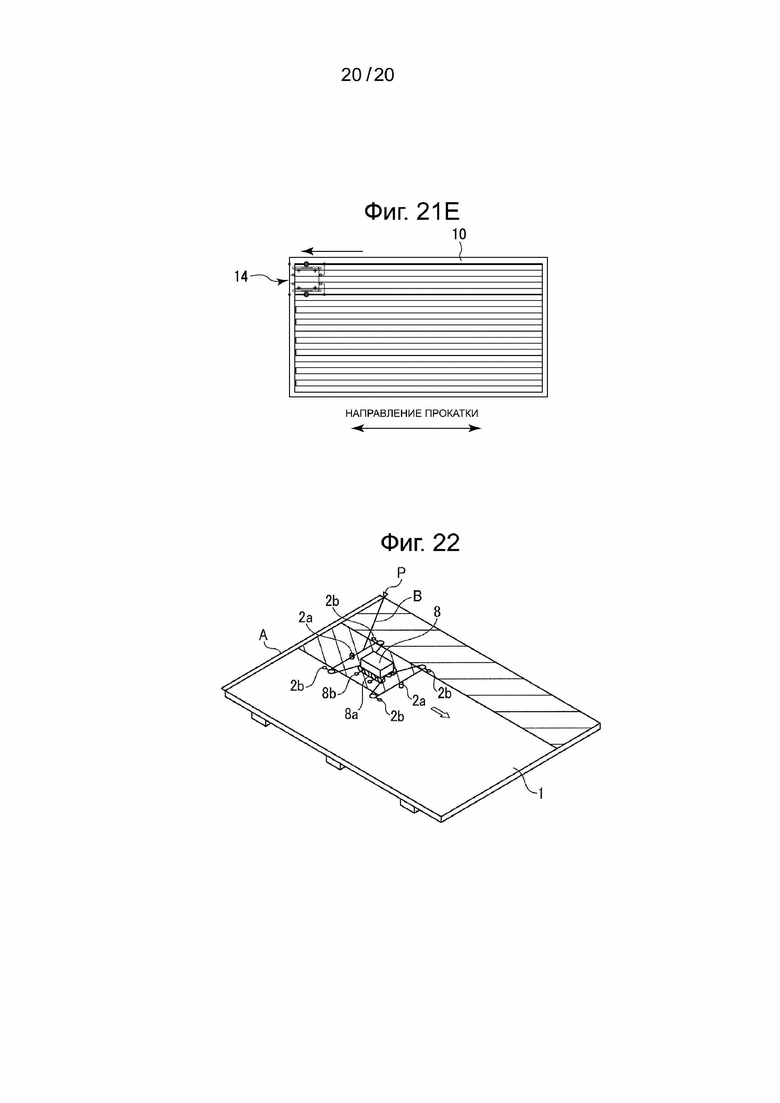

В устройстве для автоматической проверки, раскрытом в патентной литературе 1, которое показано на фиг. 22, гусеничная каретка 8 перемещается с использованием гусеничных траков 8a, и при перемещении из стороны в сторону гусеничная каретка 8 перемещается с использованием перемещаемых в боковом направлении колес 8b. Датчики 2b, которые обнаруживают торцевые края металлической пластины, предусмотрены спереди и сзади гусеничной каретки 8, и зонды 2a, которые проверяют металлическую пластину на наличие царапин, образованных на металлической пластине, расположены на рельсах. Гусеничная каретка 8 сконструирована таким образом, что позиция поиска может быть рассчитана с помощью средства A измерения, которое предусмотрено на торцевом крае металлической пластины 1, и растягивающегося средства B измерения, которое предусмотрено в контрольной точке P на металлической пластине 1.

В качестве примера способа измерения позиции автоматического контрольно-измерительного устройства известен способ установки направляющего троса по траектории перемещения. В качестве другого примера способа известен способ записи видео поверхности пола или поверхности потолка по траектории перемещения камерой и выполнения обработки изображения на видео. В качестве другого примера способа известен способ установки гироскопического датчика на устройство для автоматической проверки и вычисления текущей позиции путем сложения скорости перемещения и угловой скорости на высокой скорости.

Дефектоскоп, раскрытый в патентной литературе 2, представляет собой устройство для автоматической проверки металлических пластин, которое выполняет проверку металлической пластины с использованием системы измерения позиции, которая выполняет измерение собственной позиции во внутреннем пространстве помещения на основе принципа триангуляции. В вариантах осуществления случай использования традиционной технологии формирования луча приведен в качестве примера ультразвукового контроля стальных пластин для сосудов высокого давления, определенного в стандарте JIS G 0801. Традиционная технология формирования луча является одним из способов отражения импульсных сигналов. Каждая дефектоскопическая головка имеет один источник выработки ультразвуковых волн (преобразователь), и данные проверки представляют собой отраженный эхо-сигнал (A-осциллограф), который несет в себе первичную информацию. Среди фрагментов информации, включенных в A-осциллограф, информация, касающаяся "величины дефекта", извлекается из пика эхо-сигнала дефекта, и информация, касающаяся "позиции дефекта в направлении глубины", извлекается из времени распространения ультразвуковой волны. Данные проверки передаются из бортового компьютера в главный компьютер (хост-компьютер) вместе с информацией о позиции проверки, которая рассчитывается в реальном времени. Затем позиции дефектов внутри металлической пластины наносятся на карту и отображаются на плоскости металлической пластины таким образом, чтобы визуализировать двумерные позиции дефектов.

Стандарт JIS G 0801 определяет автоматический или ручной ультразвуковой контроль для пластины из углеродистой или легированной стали, которая используется для ядерного реактора, котла, сосуда высокого давления и т.п., имеющего толщину от 6 мм или более и до 300 мм или менее. При ультразвуковом контроле стальной пластины толщиной более 60 мм в качестве типа используемого зонда указывается традиционный зонд. Как правило, по мере увеличения толщины пластины отношение сигнал/шум (S/N) становится меньше из-за рассеяния и затухания ультразвуковых волн на пути их распространения.

Разработка технологии ультразвуковых фазированных решеток продвигалась с 1980-х годов, и в первые годы 21-го века она достигла зрелой стадии как новая область техники. В технологии фазированной решетки дефектоскопическая головка использует множество источников выработки ультразвуковых волн (преобразователей), и направление луча и фокальную точку можно свободно изменять путем электрического управления временной синхронизацией передачи. Другими словами, отношение сигнал/шум повышается за счет управления фокальной точкой в направлении толщины листа, и это позволяет обнаруживать мельчайшие дефекты, присутствующие в стальном листе, имеющем толщину более 300 мм, что было трудно выполнить в предшествующем уровне техники.

Список цитирования

Патентная литература

PTL 1: Публикация нерассмотренной японской патентной заявки № 5-172798.

PTL 2: Японский патент № 5954241.

Раскрытие сущности изобретения

Техническая задача

В патентной литературе 1 и 2, когда контрольно-измерительный блок использует технологию фазированной решетки, количество информации дефектоскопических данных становится огромным. В таком случае существует проблема, которая состоит в том, что огромное количество информации дефектоскопических данных препятствует передаче данных в главный компьютер.

В дополнение к этому, когда контрольно-измерительный блок использует технологию фазированной решетки, первичная информация данных проверки представляет собой отраженное эхо, и, таким образом, становятся сложными расчет путей лучей, излучаемых множеством преобразователей, интерпретация результатов дефектоскопии с учетом этих путей и т.д. Следовательно, технически сложно сделать данные проверки независимыми от дефектоскопа и заставить главный компьютер иметь функцию графического представления результатов дефектоскопии. По этой причине в качестве контрольно-измерительного датчика, как правило, используется специальное устройство, и результаты дефектоскопии, как правило, получают с использованием функции специального устройства.

Настоящее изобретение было выполнено с учетом вышеописанной ситуации, и задача настоящего изобретения состоит в том, чтобы выполнить устройство для автоматической проверки металлических пластин, способное эффективно вырабатывать результаты проверки даже в тех случаях, когда дефектоскопические данные имеют огромное количество информация, способ проверки и способ изготовления металлической пластины с использованием контрольно-измерительного устройства.

Решение задачи

Авторы настоящего изобретения провели обширные исследования, чтобы решить указанную выше задачу. В процессе исследований авторы настоящего изобретения выполнили устройство для автоматической проверки металлических пластин, которое включает в себя заданный контрольно-измерительный блок, заданный блок управления и т.д. и которое вырабатывает результаты проверки на основе информации проверки, полученной контрольно-измерительным датчиком, и информации о позиции дефектоскопической головки. Авторы настоящего изобретения обнаружили, что даже в тех случаях, когда дефектоскопические данные содержат огромное количество информации, результаты проверки могут быть эффективно получены с помощью устройства для автоматической проверки металлических пластин, имеющего вышеупомянутую конфигурацию, и, соответственно, выполнили настоящее изобретение. Вышеуказанная задача решается следующими способами.

[1] Устройство для автоматической проверки металлических пластин, предназначенное для проверки металлической пластины с использованием системы измерения позиции, которая измеряет позицию на основе принципа триангуляции и включает в себя каретку, которая перемещается по поверхности металлической пластины, радионавигационный передатчик, установленный на каретке для передачи сигналов системы измерения позиции, или радионавигационный приемник, установленный на каретке для приема сигналов системы измерения позиции, контрольно-измерительный блок, установленный на каретке, который включает в себя дефектоскопическую головку и блок выработки результатов проверки, предназначенный для выработки результата проверки. Дефектоскопическая головка включает в себя контрольно-измерительный датчик для сканирования области проверки металлической пластины. Контрольно-измерительный блок дополнительно включает в себя блок управления, который выполняет, на основе позиции каретки, измеренной системой измерения позиции, и целевой позиции каретки для выполнения проверки, управление кареткой для автоматического перемещения в целевую позицию и управление исполнительным механизмом сканирования, который выполняет сканирование дефектоскопической головкой. Блок выработки результата проверки вырабатывает результат проверки на основе информации проверки, полученной контрольно-измерительным датчиком, и информации о позиции дефектоскопической головки.

[2] В устройстве для автоматической проверки металлических пластин, описанном в [1], блок управления выполняет работу, на основе позиции и углового положения каретки, которые измеряет система измерения позиции, и целевой позиции и углового положения каретки для выполнения проверки, управление кареткой для автоматического перемещения в целевую позицию и угловое положение.

[3] В устройстве для автоматической проверки металлических пластин, описанном в [1] или [2], контрольно-измерительный датчик представляет собой зонд с фазированной решеткой, в котором размещено множество ультразвуковых преобразователей.

[4] Устройство для автоматической проверки металлических пластин, описанное в [3], дополнительно включает в себя блок вывода, предназначенный для вывода импульсного сигнала, соответствующего величине изменения позиции дефектоскопической головки, который обновляется в каждый период управления, в контрольно-измерительный датчик, в котором импульсный сигнал используется в качестве информации о позиции дефектоскопической головки.

[5] В устройстве для автоматической проверки металлических пластин, описанном в [4], частота выходного импульсного сигнала, вырабатываемого блоком вывода, устанавливается таким образом, чтобы она была синхронизирована с произведением частоты сбора дефектоскопических данных, установленных контрольно-измерительным блоком, разрешения импульсов и разрешения отображения результата проверки, и скорость механического сканирования дефектоскопической головкой равна или ниже верхнего предела скорости, который рассчитывается путем умножения разрешения отображения результата проверки на частоту сбора дефектоскопических данных.

[6] В устройстве для автоматической проверки металлических пластин, описанном в любом из пунктов [1]-[5], система измерения позиции представляет собой систему внутрицехового глобального позиционирования (IGPS), и радионавигационный приемник принимает вращающиеся веерообразные лучи, излучаемые одним или несколькими радионавигационными передатчиками IGPS, и распознает вращающиеся веерообразные лучи как сигналы IGPS, которые являются сигналами системы измерения позиции.

[7] В устройстве для автоматической проверки металлических пластин, описанном в любом из пунктов [1]-[5], система измерения позиции использует технологию лазерной триангуляции. Радионавигационный передатчик выполнен с возможностью выполнения функции проецирования и приема лазерных лучей и использует лазерную триангуляцию, и радионавигационный передатчик побуждает лазерные лучи, проецируемые радионавигационным передатчиком, отражаться от одного или нескольких отражателей и принимает отраженный свет как сигналы системы измерения позиции.

[8] В устройстве для автоматической проверки металлических пластин, описанном в любом из пунктов [1]-[7], каретка включает в себя по меньшей мере два вращающихся колеса и блоки привода, которые приводят в движение колеса, и каждый из блоков привода предусмотрен для соответствующего одного из колес и включает в себя первую систему привода, которая приводит во вращение соответствующее колесо, и вторую систему привода, которая способна приводить в действие колесо для поворота на 90 градусов или более вокруг оси, которая перпендикулярна поверхности металлической пластины, по которой перемещается каретка, и которая смещена к центру каретки по отношению к колесу.

[9] Устройство для автоматической проверки металлических пластин, описанное в любом из пунктов [1]-[8], дополнительно включает в себя датчик обнаружения краев, который включен в каретку и обнаруживает край металлической пластины, которая является объектом проверки.

[10] Способ автоматической проверки металлических пластин предназначен для проверки металлических пластин с использованием системы измерения позиции, предназначенной для измерения позиции на основе принципа триангуляции. В способе используется устройство для автоматической проверки металлических пластин, включающее в себя каретку, которая перемещается по поверхности металлической пластины, радионавигационный передатчик, установленный на каретке для передачи сигналов системы измерения позиции, или радионавигационный приемник, установленный на каретке для приема сигналов системы измерения позиции, блок управления, который на основе позиции каретки, измеренной системой измерения позиции, и целевой позиции каретки для выполнения проверки выполняет управление кареткой для автоматического перемещения в целевую позицию и управление исполнительным механизмом сканирования для сканирования дефектоскопической головкой. Блок выработки результата проверки вырабатывает результат проверки на основе информации проверки, полученной контрольно-измерительным датчиком, и информации о позиции дефектоскопической головки.

[11] В способе автоматической проверки металлических пластин, описанном в [10], блок управления выполняет, на основе позиции и углового положения каретки, которые измеряет система измерения позиции, и целевой позиции и углового положения каретки для выполнения проверки, управление кареткой для автоматического перемещения в целевую позицию и угловое положение.

[12] Способ изготовления металлической пластины включает в себя этап изготовления металлических пластин, этап проверки для проверки металлических пластин на наличие дефектов, которые присутствуют в металлических пластинах, с использованием устройства для автоматической проверки металлических пластин, описанного в любом из пунктов [1]-[9], и этап сортировки металлических пластин на основе результатов проверки, полученных на этапе проверки.

Преимущественные эффекты изобретения

Согласно настоящему изобретению можно выполнить устройство для автоматической проверки металлических пластин, способное эффективно вырабатывать результаты проверки даже в тех случаях, когда дефектоскопические данные содержат огромное количество информации, способ проверки и способ изготовления металлической пластины с использованием контрольно-измерительного устройства. Кроме того, устройство для автоматической проверки металлических пластин согласно настоящему изобретению можно подходящим образом использовать, в частности, когда контрольно-измерительное устройство использует технологию ультразвуковой фазированной решетки.

Краткое описание чертежей

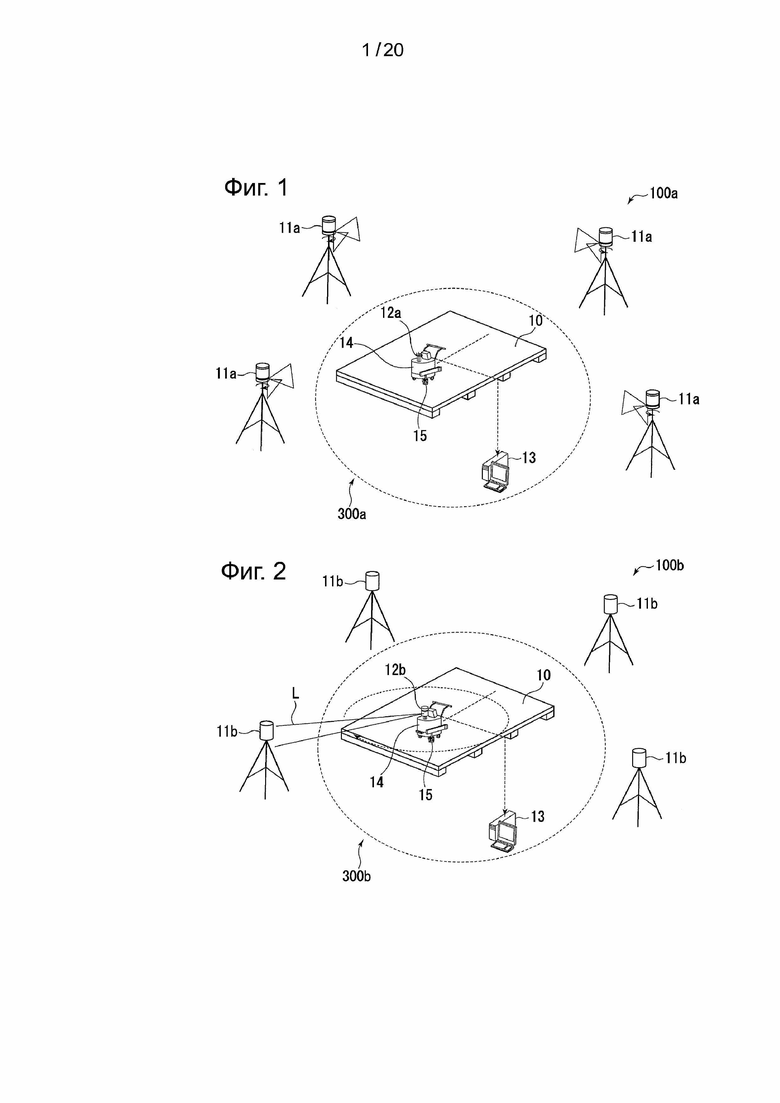

Фиг. 1 – вид в перспективе, иллюстрирующий схематичную конфигурацию системы в целом согласно первому варианту осуществления настоящего изобретения.

Фиг. 2 – вид в перспективе, иллюстрирующий схематичную конфигурацию системы в целом согласно второму варианту осуществления настоящего изобретения.

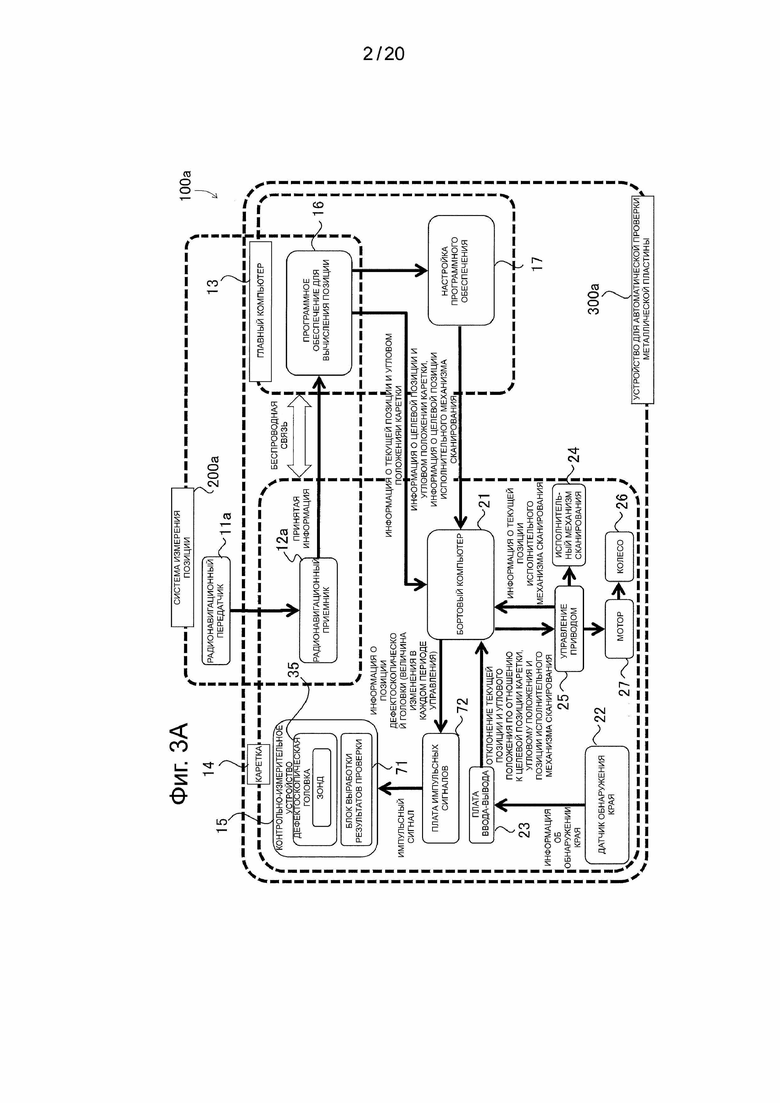

Фиг. 3A – блок-схема системы в целом согласно первому варианту осуществления настоящего изобретения.

Фиг. 3B – блок-схема системы измерения позиции согласно второму варианту осуществления настоящего изобретения.

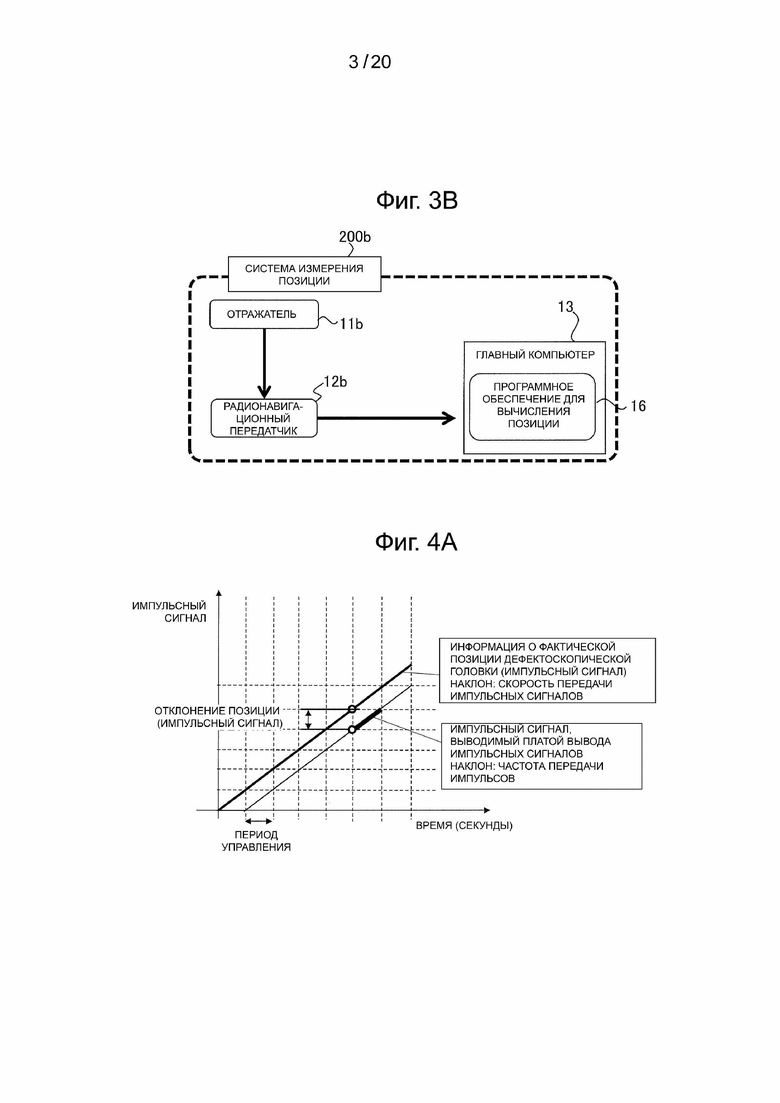

Фиг. 4A – график, иллюстрирующий пример взаимосвязи между импульсом и временем для описания величины изменения позиции дефектоскопической головки, которая обновляется в каждый период управления.

Фиг. 4B – график, иллюстрирующий другой пример взаимосвязи между импульсом и временем для описания величины изменения позиций дефектоскопических головок, которые обновляются в каждый период управления.

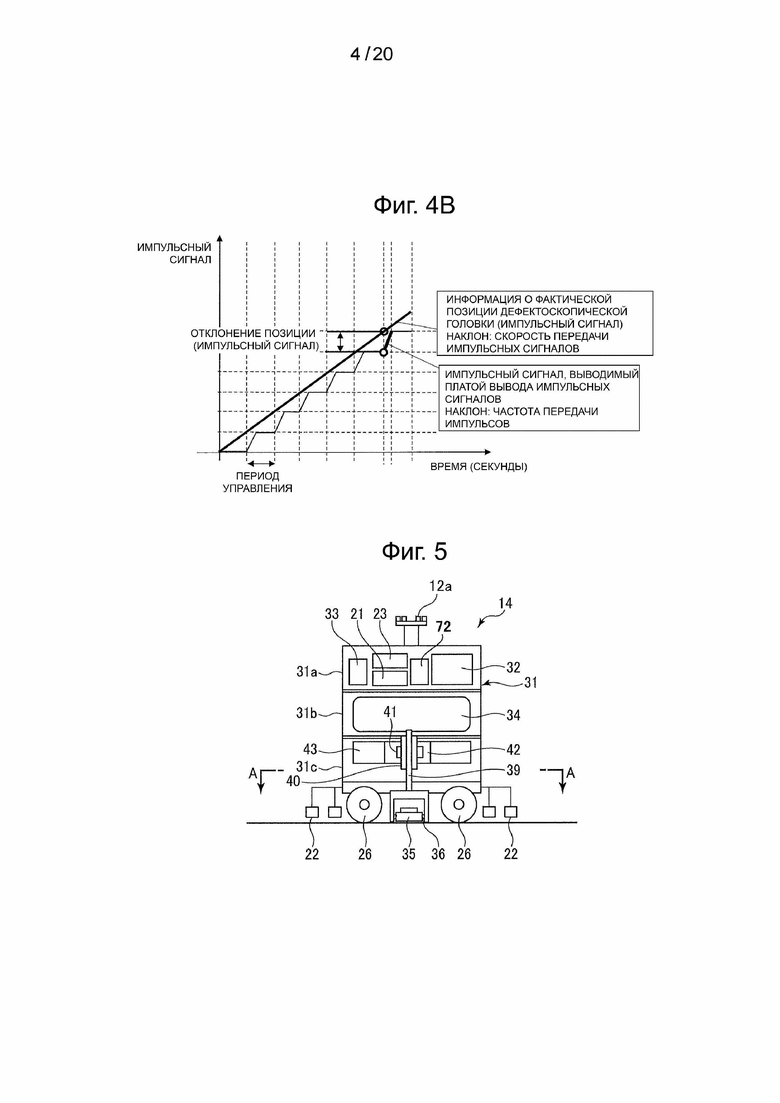

Фиг. 5 – вид сбоку, иллюстрирующий каретку, которая используется в устройстве для автоматической проверки металлических пластин согласно первому варианту осуществления настоящего изобретения.

Фиг. 6 – горизонтальный поперечный разрез по линии A-A каретки, используемой в устройстве для автоматической проверки металлических пластин согласно первому варианту осуществления настоящего изобретения.

Фиг. 7 – вид спереди, иллюстрирующий каретку, используемую в устройстве для автоматической проверки металлических пластин согласно первому варианту осуществления настоящего изобретения.

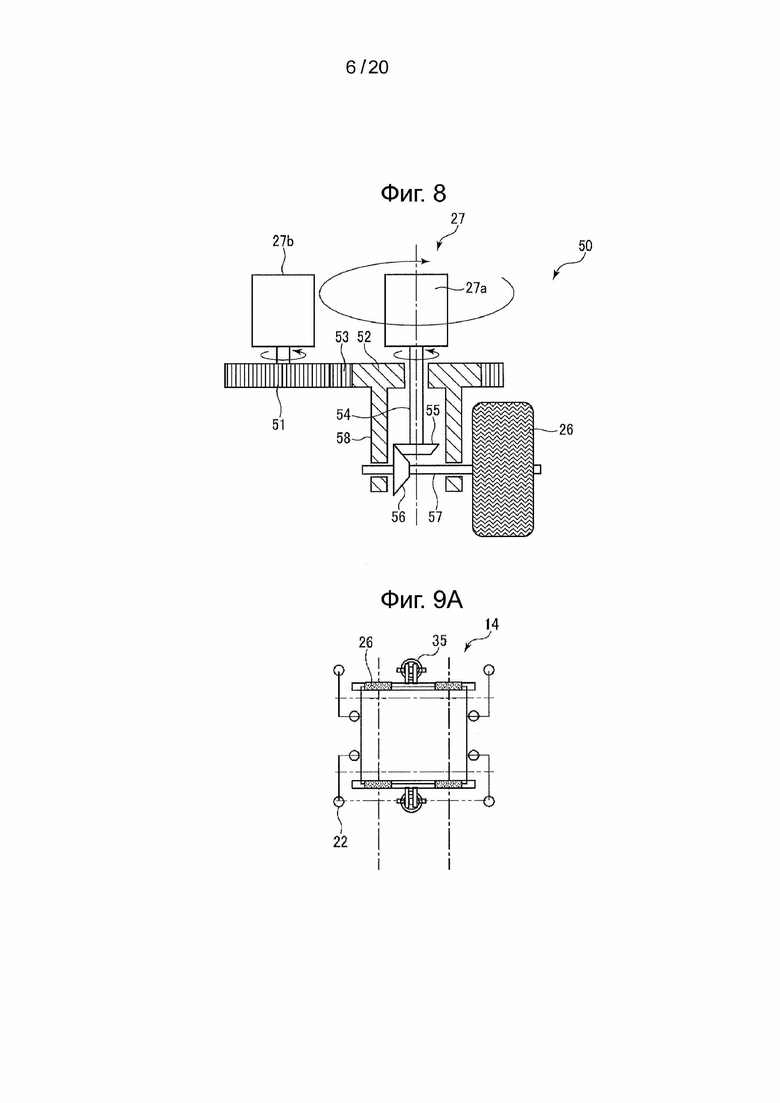

Фиг. 8 – вид в поперечном разрезе, иллюстрирующий в увеличенном масштабе блок привода каретки, используемой в устройстве для автоматической проверки металлических пластин согласно первому варианту осуществления настоящего изобретения.

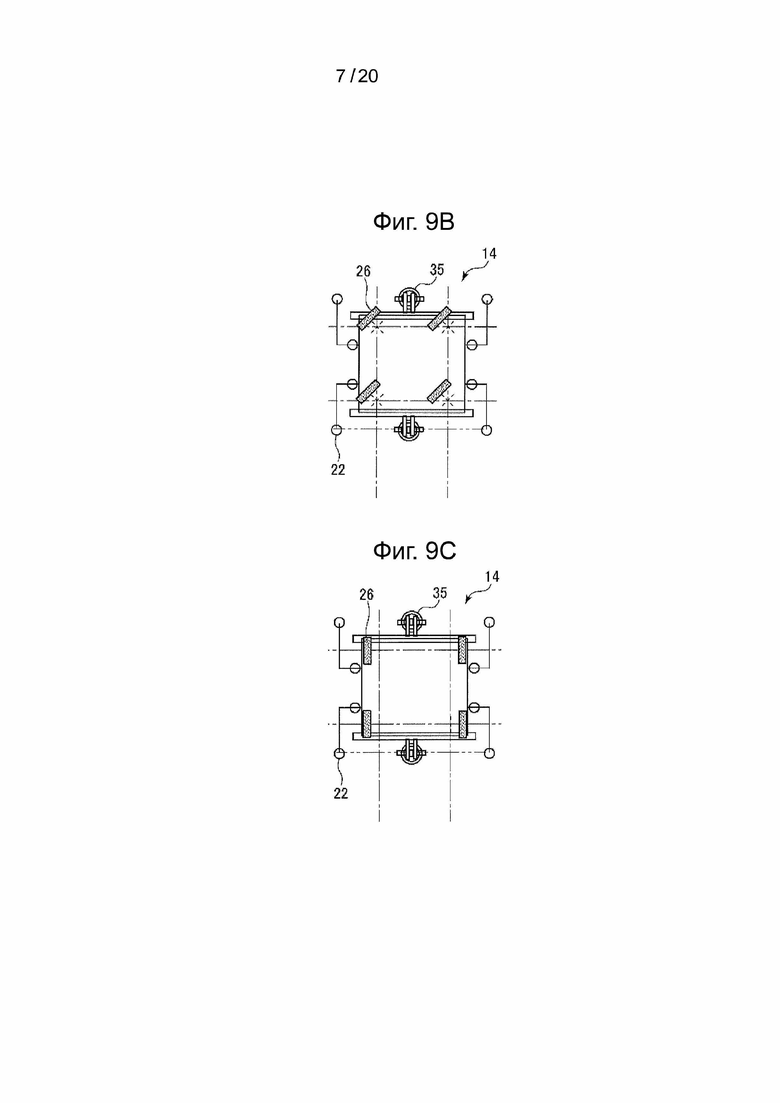

Фиг. 9A – схематичное представление, иллюстрирующее состояние управления направлением движения, когда устройство для автоматической проверки металлических пластин перемещается из стороны в сторону.

Фиг. 9B – схематичное представление, иллюстрирующее состояние управления направлением движения, когда устройство для автоматической проверки металлических пластин движется под наклоном.

Фиг. 9С – схематичное представление, иллюстрирующее состояние управления направлением движения, когда устройство для автоматической проверки качества металлических пластин перемещается назад и вперед.

Фиг. 9D – схематичное представление, иллюстрирующее состояние управления направлением движения, когда устройство для автоматической проверки металлических пластин совершает поворот.

Фиг. 10 – схематичное представление, иллюстрирующее способ сбора информации о позиции и угловом положении металлической пластины.

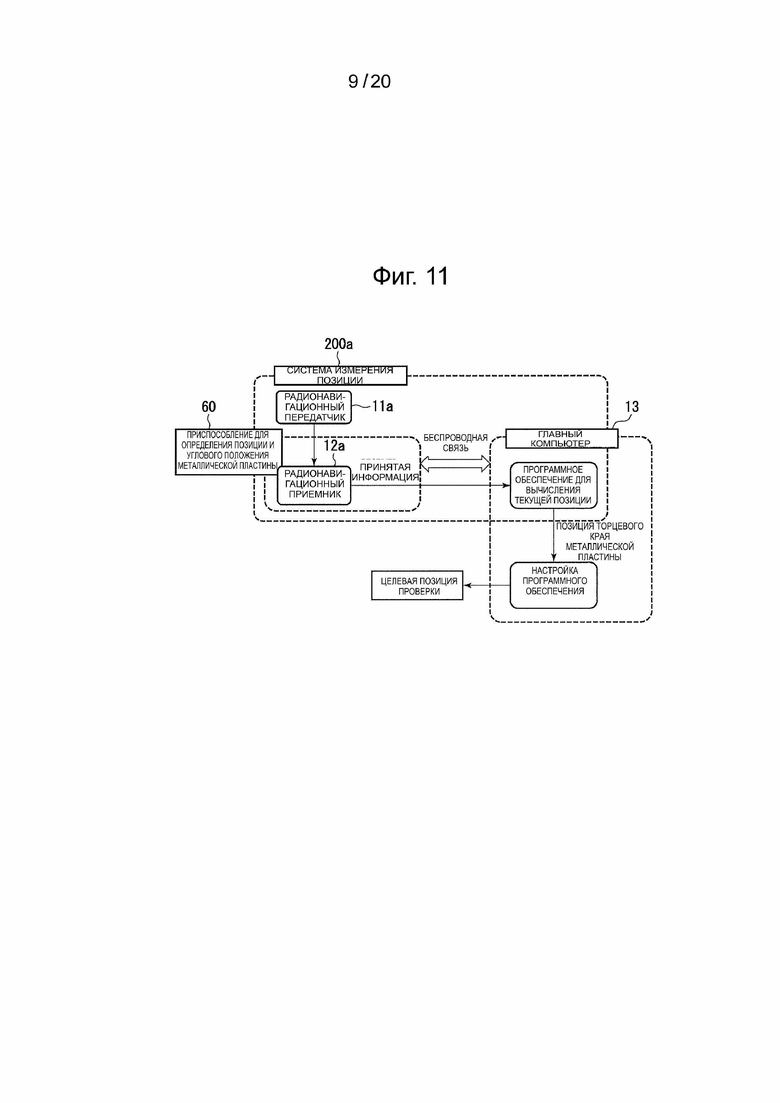

Фиг. 11 – блок-схема, иллюстрирующая конфигурацию системы после сбора информации о позиции и угловом положении металлической пластины.

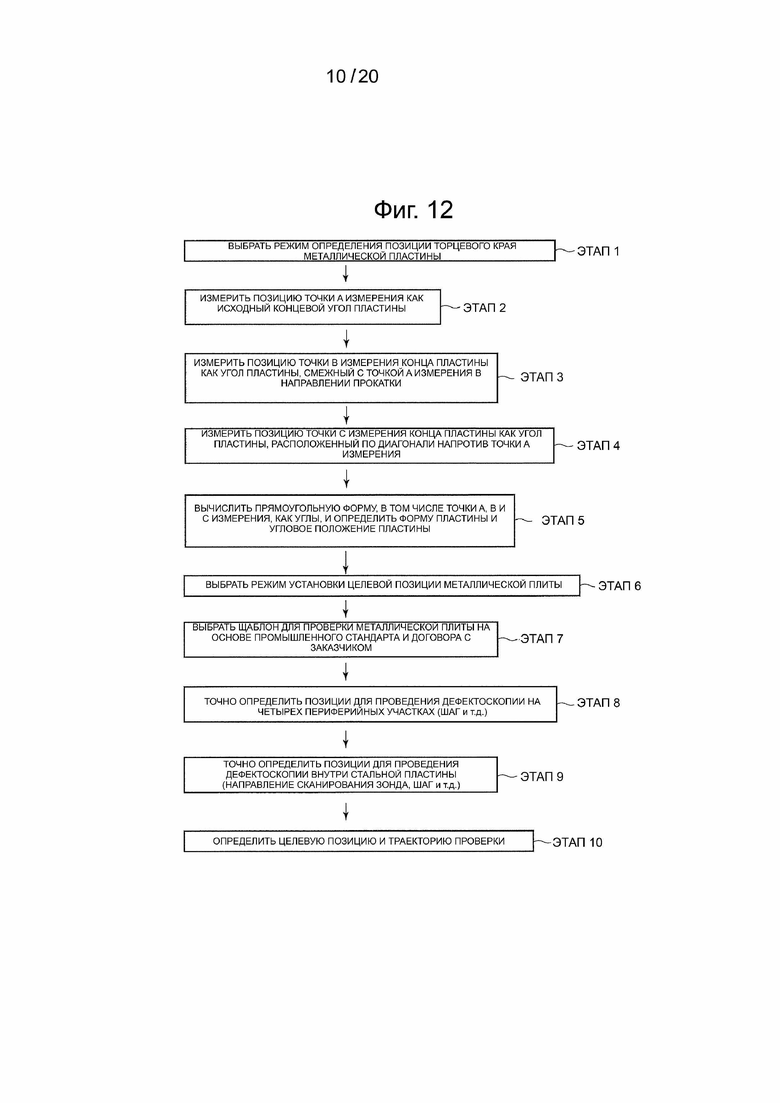

Фиг. 12 – блок-схема последовательности операций способа обнаружения позиции и углового положения металлической пластины и установки целевой позиции и траектории проверки.

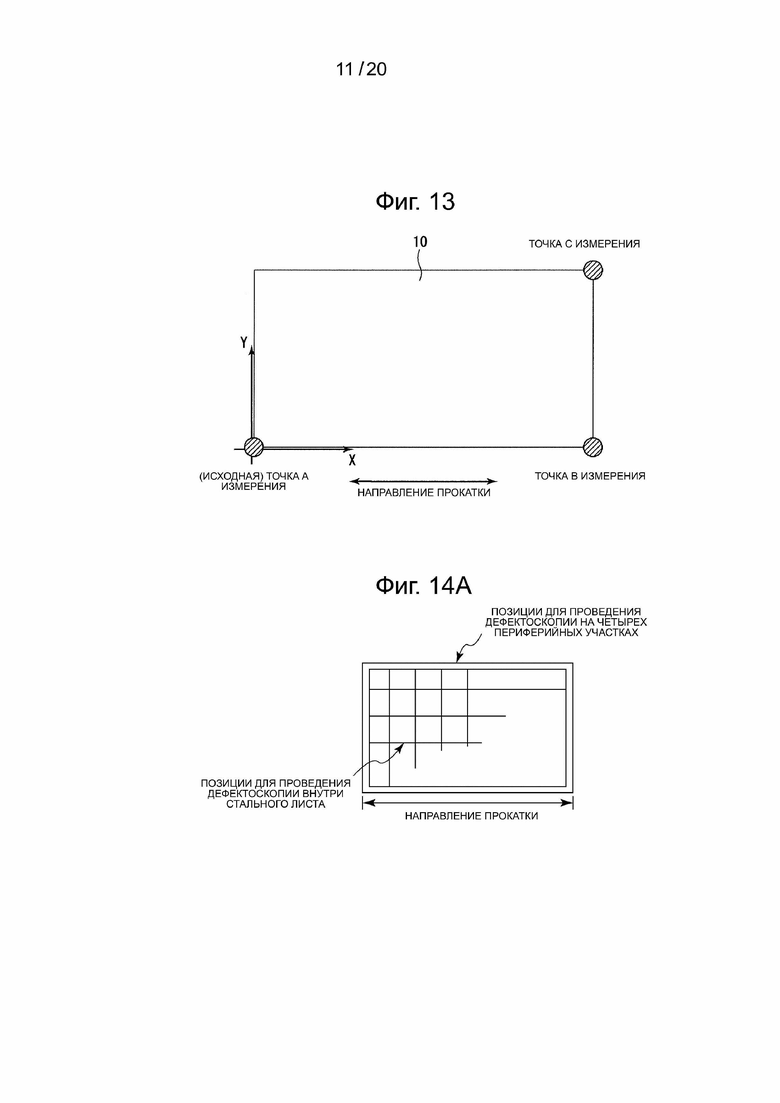

Фиг. 13 – схематичное представление, иллюстрирующее систему координат, которая устанавливается на основе точек измерения на концах пластины металлической пластины в ходе операции обнаружения позиции и углового положения металлической пластины.

Фиг. 14A – схематичное представление, иллюстрирующее классификацию сканирования и позиции обнаружения дефектов, которые определены в подразделе "7.6. Позиции обнаружения дефектов (позиции и зоны сканирования)" стандарта JIS G 0801 "Ультразвуковой контроль стальных пластин для сосудов высокого давления".

Фиг. 14В – диаграмма, иллюстрирующая классификацию сканирования и позиции обнаружения дефектов, которые определены в подразделе "7.6. Позиции обнаружения дефектов (позиции и зоны сканирования)" стандарта JIS G 0801 "Ультразвуковой контроль стальных пластин для сосудов высокого давления".

Фиг. 14C – диаграмма, иллюстрирующая классификацию сканирования и позиции обнаружения дефектов, которые определены в подразделе "7.6. Позиции обнаружения дефектов (позиции и зоны сканирования)" стандарта JIS G 0801 "Ультразвуковой контроль стальных пластин для сосудов высокого давления".

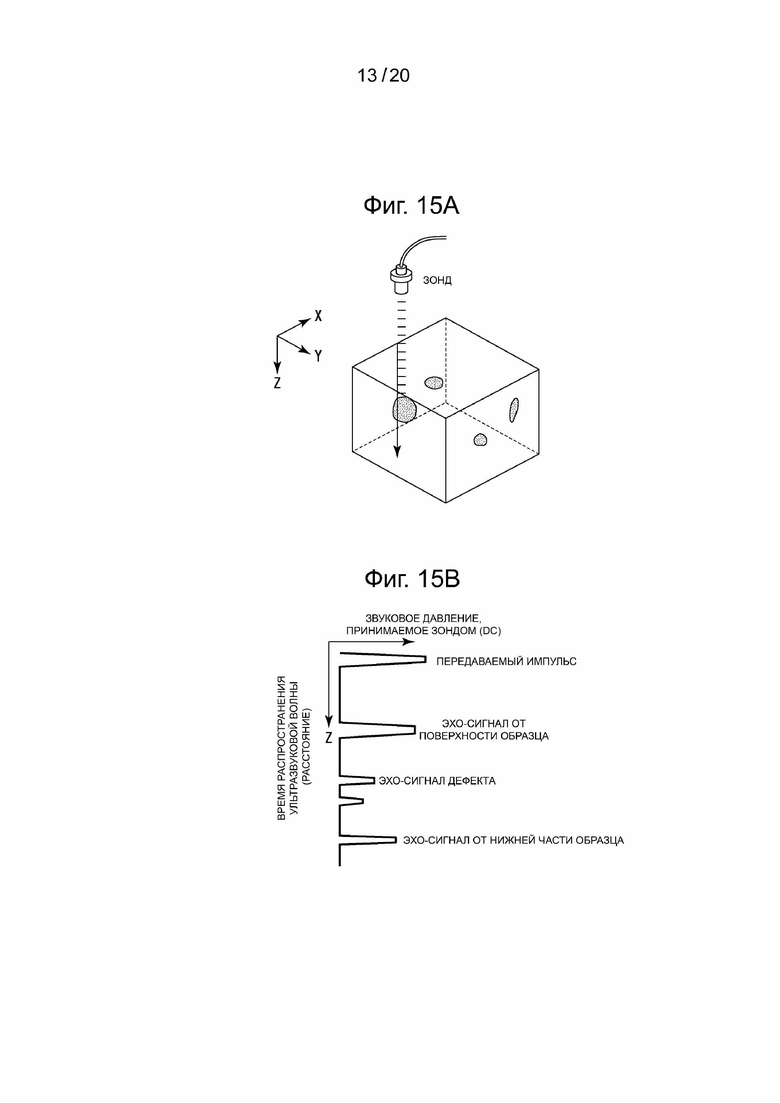

Фиг. 15A – концептуальная схема A-осциллографа, которая представляет собой первичную информацию, полученную при обнаружении дефектов.

Фиг. 15B – график, иллюстрирующий зависимость между звуковым давлением, принимаемым зондом, и временем распространения ультразвуковой волны в A-осциллографе.

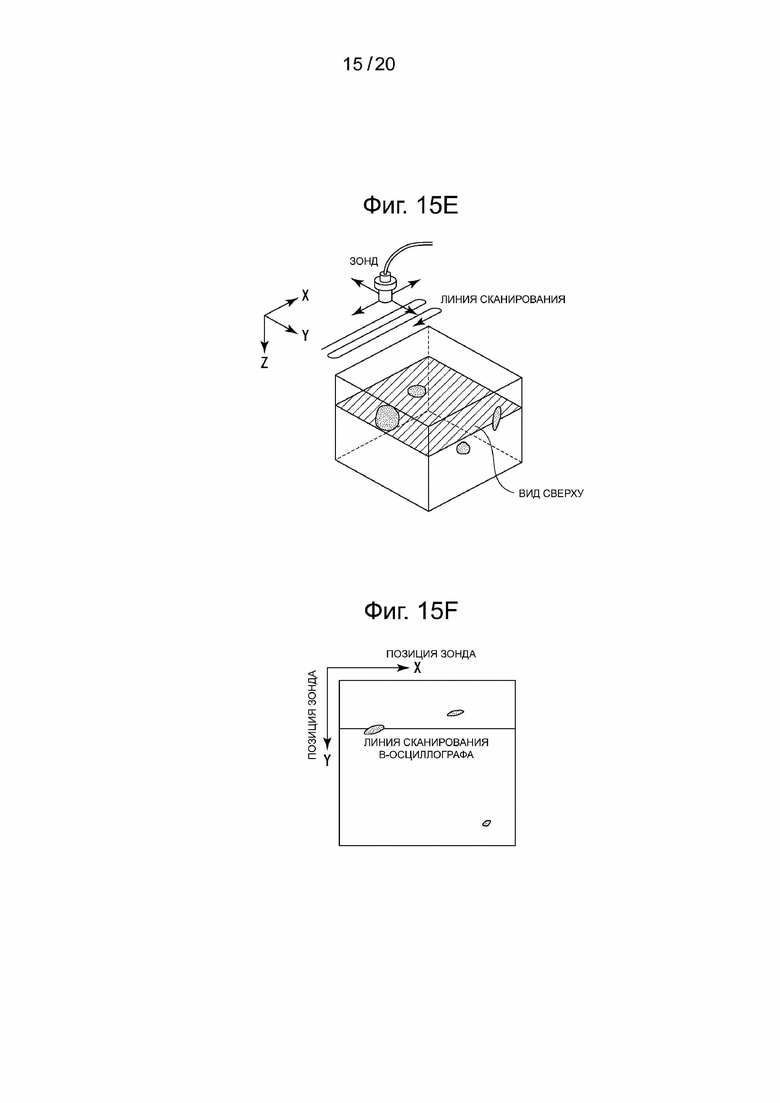

Фиг. 15C – концептуальная схема B-осциллографа, которая обеспечивает отображение в виде карты, относящееся к вертикальному поперечному сечению целевого объекта дефектоскопии в сочетании с A-осциллографом и информацию о позиции сканирования.

Фиг. 15D – концептуальная диаграмма, иллюстрирующая информацию, которая получена в плоскости XZ целевого объекта дефектоскопии в B-осциллографе.

Фиг. 15E – концептуальная схема C-осциллографа, которая обеспечивает отображение в виде карты, относящееся к горизонтальному поперечному сечению целевого объекта дефектоскопии.

Фиг. 15F – концептуальная диаграмма, иллюстрирующая информацию, которая получена в плоскости XY целевого объекта дефектоскопии в C-осциллографе.

Фиг. 16 – схематичное представление, иллюстрирующее примеры изъянов (дефектов), которые присутствуют в металлической пластине.

Фиг. 17 – схематичное представление, иллюстрирующее пример, в котором позиции изъянов (дефектов) внутри металлической пластины, показанной фиг. 16, нанесены на карту и отображены на плоскости металлической пластины.

Фиг. 18 – схематичное представление, иллюстрирующее пример, в котором информация о позициях изъянов (дефектов) в направлении глубины добавлена для того, чтобы дополнительно определить позиции изъянов (дефектов) внутри металлической пластины в направлении толщины.

Фиг. 19 – схематичное представление, иллюстрирующее перемещение каретки при проведении дефектоскопии четырех периферийных участков металлической пластины.

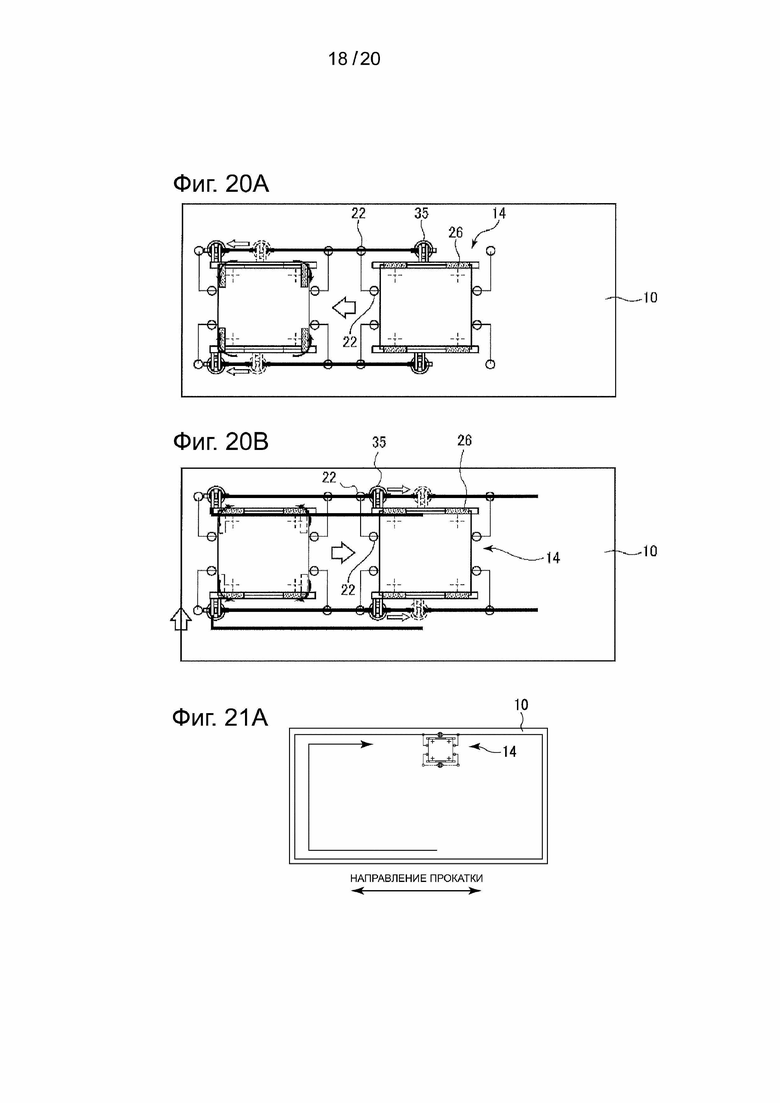

Фиг. 20А – схематичное представление, иллюстрирующее перемещение каретки влево при проведении дефектоскопии внутренней части металлической пластины.

Фиг. 20B – схематичное представление, иллюстрирующее перемещение каретки вправо при проведении дефектоскопии внутренней части металлической пластины.

Фиг. 21A – схематичное представление, иллюстрирующее позицию проверки и траекторию проверки в случае, когда дефектоскопия четырех периферийных участков металлической пластины проводится дважды.

Фиг. 21B – схематичное представление, иллюстрирующее позицию проверки и траекторию проверки в случае, когда внутренняя часть металлической пластины проверяется в направлении прокатки.

Фиг. 21C – схематичное представление, иллюстрирующее позицию проверки и траекторию проверки в случае, когда внутренняя часть металлической пластины проверяется в направлении прокатки.

Фиг. 21D – схематичное представление, иллюстрирующее позицию проверки и траекторию проверки в случае, когда внутренняя часть металлической пластины проверяется в направлении прокатки.

Фиг. 21E – схематичное представление, иллюстрирующее позицию проверки и траекторию проверки в случае, когда внутренняя часть металлической пластины проверяется в направлении прокатки.

Фиг. 22 – схематичное представление, иллюстрирующее автоматическое контрольно-измерительное устройство предшествующего уровня техники.

Осуществление изобретения

Ниже, со ссылкой на сопроводительные чертежи, описаны предпочтительные варианты осуществления настоящего изобретения. Однако объем изобретения не ограничивается примерами, проиллюстрированными на чертежах.

Устройство для автоматической проверки металлических пластин согласно настоящему изобретению представляет собой устройство для автоматической проверки металлических пластин, которое выполняет проверку металлической пластины с использованием системы измерения позиции для измерения позиции на основе принципа триангуляции. Устройство для автоматической проверки металлических пластин включает в себя каретку, которая перемещается по поверхности металлической пластины, радионавигационный передатчик, установленный на каретке для передачи сигналов системы измерения позиции, или радионавигационный приемник, установленный на каретке для приема сигналов системы измерения позиции. Устройство для автоматической проверки металлических пластин дополнительно включает в себя контрольно-измерительный блок, установленный на каретке, который включает в себя дефектоскопическую головку и блок выработки результатов проверки, предназначенный для выработки результата проверки. Дефектоскопическая головка включает в себя контрольно-измерительный датчик для сканирования области проверки металлической пластины. Устройство для автоматической проверки металлических пластин также включает в себя блок управления, который выполняет, на основе позиции каретки, измеренной системой измерения позиции, и целевой позиции каретки для выполнения проверки, управление кареткой для автоматического перемещения в целевую позицию и управление исполнительным механизмом сканирования для сканирования дефектоскопической головкой. Блок выработки результата проверки вырабатывает результат проверки на основе информации проверки, полученной контрольно-измерительным датчиком, и информации о позиции дефектоскопической головки. Предпочтительные варианты осуществления настоящего изобретения будут описаны ниже.

Следует отметить, что в настоящем изобретении позиция каретки для выполнения проверки также будет просто называться целевой позицией. В дополнение к этому, в настоящем изобретении термин "дефект" относится к внутреннему дефекту, например, инородному телу, трещине или отверстию внутри металлической пластины. Кроме того, в настоящем изобретении фраза "угловое положение каретки" относится к наклону каретки в трехмерном пространстве по отношению к ориентации каретки при выполнении проверки в качестве ориентира. Хотя нижеследующее описание основано на том предположении, что стальная пластина используется в качестве примера металлической пластины, устройство для автоматической проверки металлических пластин согласно настоящему изобретению также применимо для проверок различных металлических пластин, таких как алюминиевая пластина и медная пластина.

На фиг. 1 показан вид в перспективе, иллюстрирующий схематичную конфигурацию системы 100a в целом согласно первому варианту осуществления настоящего изобретения. На фиг. 2 показан вид в перспективе, иллюстрирующий схематичную конфигурацию системы 100b в целом согласно второму варианту осуществления настоящего изобретения. На фиг. 3A показана блок-схема, иллюстрирующая систему 100a в целом согласно первому варианту осуществления настоящего изобретения. На фиг. 3B показана блок-схема системы 200b измерения позиции согласно второму варианту осуществления настоящего изобретения.

Система 100a в целом согласно первому варианту осуществления включает в себя систему 200a измерения позиции и устройство 300a для автоматической проверки металлических пластин.

Система 200а измерения позиции включает в себя множество радионавигационных передатчиков 11а, радионавигационный приемник 12а и главный компьютер 13, включающий в себя программное обеспечение для вычисления позиции 16. Система 200а измерения позиции выполняет определение собственной позиции в пространстве внутри помещения на основе принцип триангуляции. Например, система 200a измерения позиции может использовать систему внутрицехового глобального позиционирования (IGPS).

В общем, глобальная система позиционирования (GPS) представляет собой систему, которая определяет и устанавливает значения трехмерных координат (которые в дальнейшем упоминаются как "значения координат"), которые соответствуют позиции приемника GPS, с использованием трех или более искусственных спутников GPS. IGPS представляет собой систему измерения позиции, которая применяет такую концепцию к пространству внутри помещения. Например, IGPS подробно описан в патенте США №6,501,543.

Устройство 300a для автоматической проверки металлических пластин согласно первому варианту осуществления включает в себя, например, каретку 14, которая перемещается по металлической пластине 10, радионавигационный приемник 12а, установленный на каретке 14, контрольно-измерительное устройство (контрольно-измерительный блок) 15, который включает в себя дефектоскопическую головку 35, имеющую зонд (контрольно-измерительный датчик), установленный на каретке 14. Устройство 300a для автоматической проверки металлических пластин также включает в себя главный компьютер 13, который включает в себя программное обеспечение, которое побуждает каретку 14 автоматически перемещаться в заданную целевую позицию.

В системе 200a измерения позиции каждый из радионавигационных передатчиков 11a излучает два вращающихся веерообразных луча. Вращающиеся веерообразные лучи могут быть веерообразными лазерными лучами или могут использоваться другие светоизлучающие средства. Принимая вращающиеся веерообразные лучи, излучаемые передатчиками, радионавигационный приемник 12а способен определять свою позицию относительно множества передатчиков. В этом случае вращающиеся веерообразные лучи отклоняются друг от друга на заданный угол, и значения координат приемника, принимающего вращающиеся веерообразные лучи, то есть можно определить (измерить) позицию или высоту приемника. Информация, которую принимает радионавигационный приемник 12a, передается по беспроводной сети в главный компьютер 13, и главный компьютер 13 вычисляет позицию радионавигационного приемника 12a в соответствии с принципом триангуляции. Таким образом, вычисляя позицию радионавигационного приемника 12а таким способом, во время перемещения каретки можно получать в реальном времени информацию относительно текущей позиции и углового положения каретки 14, которая включает в себя радионавигационный приемник 12а.

На фиг. 2 показана схематичная конфигурация системы 100b в целом согласно второму варианту осуществления. Система 100b в целом включает в себя систему 200b измерения позиции и устройство 300b для автоматической проверки металлических пластин. Устройство 300b для автоматической проверки металлических пластин согласно второму варианту осуществления включает в себя радионавигационный передатчик 12b, который передает сигнал системы измерения позиции, тогда как устройство 300a для автоматической проверки металлических пластин согласно первому варианту осуществления включает в себя радионавигационный приемник 12a, который принимает сигнал системы измерения позиции.

Как показано на фиг. 3B, система 200b измерения позиции согласно второму варианту осуществления включает в себя радионавигационный передатчик 12b, установленный на верхней части каретки 14, множество отражателей 11b и главный компьютер 13, включающий в себя программное обеспечение 16 для вычисления позиции. Система 200b измерения позиции согласно второму варианту осуществления выполняет измерение собственной позиции во внутреннем пространстве помещения на основе принципа триангуляции. Система 200b измерения позиции согласно второму варианту осуществления может использовать технологию лазерной триангуляции, которая используется, например, роботом-уборщиком, который автоматически перемещается в офисном здании или т.п. (смотри, например, http://robonable.typepad .jp/news/2009/11/25subaru.html).

Устройство 300b для автоматической проверки металлических пластин включает в себя, например, каретку 14, которая перемещается по металлической пластине 10, радионавигационный передатчик 12b, который расположен в верхней части каретки 14, контрольно-измерительное устройство 15, которое включает в себя дефектоскопическую головку 35, имеющая зонд, который представляет собой контрольно-измерительный датчик. Устройство 300b для автоматической проверки металлических пластин также включает в себя главный компьютер 13, который включает в себя программное обеспечение, которое побуждает каретку 14 автоматически перемещаться в заданную целевую позицию.

Во втором варианте осуществления в радионавигационном передатчике 12b используется технология лазерной триангуляции. При автоматическом перемещении каретки 14 используется радионавигационный передатчик 12b, который выполняет лазерную триангуляцию, и отражатели 11b, каждый из которых расположен, например, на поверхности стены. Радионавигационный передатчик 12b расположен, например, в верхней части каретки 14 и выполняет функцию проецирования и приема лазерных лучей. Радионавигационный передатчик 12b проецирует лазерный луч L на 360 градусов и принимает свет, отраженный отражателями 11b, в качестве сигналов системы измерения позиции. Расстояние определяется по времени, необходимому для того, чтобы отраженный свет достиг радионавигационного передатчика 12b, и направление, в котором расположен каждый из отражателей 11b, определяется по углу соответствующего отраженного света. Сравнивая определенные расстояния и направления с позициями координат отражателей 11b, которые зарегистрированы заранее, можно вычислить позицию радионавигационного передатчика 12b и направление, в котором расположен радионавигационный передатчик 12b. Таким образом, вычисляя позицию радионавигационного передатчика 12b таким способом, информация о текущей позиции и угловом положении каретки 14, которая включает в себя радионавигационный передатчик 12b, может быть получена в реальном времени во время движения каретки 14.

В конфигурации, которая будет описана ниже, используется устройство 300a для автоматической проверки металлических пластин согласно первому варианту осуществления, и случай, в котором используется система 200a измерения позиции, будет описан в качестве примера. Конфигурация, которая будет описана ниже, также применима к устройству 300b для автоматической проверки металлических пластин согласно второму варианту осуществления. В дополнение к этому, конфигурация будет описана ниже в качестве примера, в котором используются информация о позиции и информация об угловом положении каретки. Следует отметить, что в случае, когда металлическая пластина, подлежащая проверке, размещается параллельно плоской поверхности, которая не наклонена по отношению к горизонтальной поверхности, и когда угловое положение каретки остается постоянным, нет необходимости в сохранении информацию о позиции.

Как показано на фиг. 3A, главный компьютер 13 включает в себя, например, программное обеспечение 16 для вычисления позиции, которое вычисляет позицию вышеупомянутого радионавигационного приемника 12a, и программное обеспечение 17 для настройки, которое устанавливает целевую позицию каретки 14 и информацию о позиции каретки 14 при выполнении проверки.

Как показано на фиг. 3A, каретка 14 включает в себя, например, радионавигационный приемник 12a, который является частью вышеупомянутой системы 200a измерения позиции, контрольно-измерительное устройство 15, которое включает в себя дефектоскопическую головку 35 и блок 71 выработки результатов проверки. Каретка 14 дополнительно включает в себя бортовой компьютер 21, датчики 22 обнаружения краев, которые обнаруживают края металлической пластины 10, плату 23 ввода-вывода и исполнительный механизм 24 сканирования для выполнения сканирования дефектоскопической головкой 35. Каретка 14 дополнительно включает в себя блок 25 управления приводом, который включает в себя контроллер и привод, колеса 26 для передвижения и мотор-колеса 27 для приведения в движение и поворота колес. В данном документе программное обеспечение 16 для вычисления позиции и программное обеспечение 17 для настройки, которые включены в главный компьютер 13, также могут быть установлены в бортовом компьютере 21.

Бортовой компьютер 21 включает в себя блок управления, который выполняет управление кареткой 14 для автоматического перемещения в целевую позицию и угловое положение, и управление исполнительным механизмом 24 сканирования, который сканирует дефектоскопической головкой 35, на основе позиции и углового положения каретки 14, которые измеряет система 200a измерения позиции, и целевой позиции и углового положения каретки 14, для выполнения проверки. Дефектоскопическая головка 35 сканирует в целевой позиции каретки 14. При автоматическом перемещении, например, сначала, текущая позиция и угловое положение каретки 14, которые являются результатами вычислений, полученными вышеупомянутым главным компьютером 13, целевая позиция и угловое положение каретки 14 для выполнения проверки, и информация о целевой позиции исполнительного механизма 24 сканирования передаются беспроводным образом в бортовой компьютер 21, включенный в каретку 14. Затем бортовой компьютер 21 вычисляет отклонение текущей позиции углового положения в целевой позиции и угловом положении. Затем блок 25 управления приводом подает управляющий сигнал на мотор-колеса 27 таким образом, чтобы отклонения, которые зависят от позиции и углового положения основного тела каретки, становились нулевыми, и управление с обратной связью скоростью и углом поворота каждого из колес 26 выполняется таким образом, чтобы каретка 14 автоматически перемещалась в целевую позицию и угловое положение. Следует отметить, что в случае, когда не требуется вышеупомянутая информация об угловом положении, бортовой компьютер 21 может включать в себя блок управления, который выполняет управление кареткой 14 для автоматического перемещения в целевую позицию и управление исполнительным механизмом 24 сканирования, который сканирует дефектоскопической головкой 35 на основе позиции каретки 14, измеренной системой 200а измерения позиции, и целевой позиции каретки 14 для выполнения проверки.

Теперь будет описано управление операцией сканирования контрольно-измерительным датчиком (зондом), выполняемой бортовым компьютером 21. В случае прорисовки двумерного изображения дефекта в направлении X и направлении Y, когда, например, в качестве способа сканирования используется технология отражения импульсных сигналов, управление операцией сканирования датчиком осуществляется путем выполнения механического прямоугольного сканирования дефектоскопической головкой 35 в направлениях X и Y. В дополнение к этому, когда, например, в качестве способа сканирования используется технология фазированной решетки, управление сканированием электронным лучом осуществляется в направлении X, и управление механическим сканированием дефектоскопической головкой 35 осуществляется в направлении Y. Управление механическим сканированием дефектоскопической головкой 35 выполняется исполнительным механизмом 24 сканирования. Дефектоскопическая головка 35 с фазированной решеткой включает в себя множество источников (преобразователей) выработки ультразвуковых волн, и расстояние, на котором может выполняться сканирование электронным лучом, зависит от ширины, шага размещения и количества преобразователей. Внутренняя конструкция дефектоскопической головки 35 требует высокой точности изготовления, и, таким образом, дефектоскопическая головка 35, как правило, дороже, чем дефектоскопическая головка обычного датчика предшествующего уровня техники. Принимая во внимание ремонтопригодность, такую как замена в случае выхода из строя дефектоскопической головки 35, количество преобразователей, как правило, составляет от 10 до 128. Например, когда расстояние сканирования лучом в направлении X составляет 120 мм, и размер металлической пластины в направлении X составляет 5000 мм, для того, чтобы выполнить дефектоскопию на всей поверхности металлической пластины, недостаток сканирования лучом компенсируется перемещением колес каретки 14 с шагом 100 мм. В дополнение к этому, например, когда размер в направлении Y составляет 2000 мм, и ход исполнительного механизма 24 сканирования, который сканирует дефектоскопической головкой 35 в направлении Y, составляет 600 мм, недостаток механическом сканировании исполнительного механизма 24 сканирования компенсируется перемещением колес каретки 14 с шагом 500 мм.

Теперь будет описана функция устройства 300a и для автоматической проверки металлических пластин, предназначенного для проверки металлической пластины 10. Например, эта функция реализуется контрольно-измерительным устройством 15, которое включает в себя дефектоскопическую головку 35, имеющую зонд (контрольно-измерительный датчик), который проверяет область проверки металлической пластины 10, исполнительный механизм 24 сканирования, который управляет сканированием дефектоскопической головкой 35, бортовой компьютер 21 и блок 25 управления приводом. Бортовой компьютер 21 вычисляет, используя фрагменты информации о позиции проверки, текущей позиции и угловом положении каретки, полученные из главного компьютера 13, требуемую величину сканирования исполнительного механизма 24 для сканирования дефектоскопической головки 35, которая является компонентом контрольно-измерительного устройства 15. Блок 25 управления приводом подает электрический сигнал в исполнительный механизм 24 сканирования для приведения в действие исполнительного механизма 24 сканирования с требуемой величиной сканирования, и исполнительный механизм 24 сканирования преобразует электрический сигнал в сканирующее движение дефектоскопической головки 35. Информация о позиции дефектоскопической головки 35 передается обратно в бортовой компьютер 21 и вычисляется как информация о позиции проверки вместе с информацией о текущей позиции каретки 14. Данные проверки в контрольно-измерительном устройстве 15 загружаются в бортовой компьютер 21 из контрольно-измерительного устройства 15 через плату 23 ввода-вывода и передаются беспроводным образом в главный компьютер 13 вместе с информацией о позиции проверки. В этом случае исполнительный механизм 24 сканирования может управлять позицией дефектоскопической головки 35 в сочетании с управлением кареткой 14 для автоматического перемещения или может управлять позицией дефектоскопической головки 35 независимо от автоматического перемещения каретки 14.

Контрольно-измерительное устройство 15 включает в себя дефектоскопическую головку 35 и блок 71 выработки результатов проверки, который вырабатывает результаты проверки. Блок 71 выработки результатов проверки вырабатывает результаты проверки на основе информации проверки, полученной зондом (контрольно-измерительным датчиком), и информации о позиции дефектоскопической головки 35. Например, блок 71 выработки результатов проверки создает, в качестве результата проверки, дефектоскопическую карту, в которой информация о позиции металлической пластины и информация, касающаяся результата дефектоскопии, связаны друг с другом. При использовании конфигурации устройства согласно настоящему изобретению контрольно-измерительное устройство 15 может выработать результаты проверки, и главному компьютеру 13 не нужно создавать дефектоскопическую карту.

Даже в том случае, когда контрольно-измерительный датчик (зонд) использует технологию ультразвуковой фазированной решетки, нет необходимости передавать огромное количество дефектоскопических данных в главный компьютер 13, и даже в том случае, когда дефектоскопические данные имеют огромное количество информацию, можно эффективно вырабатывать и оценивать результаты проверки.

В случае использования технологии ультразвуковой фазированной решетки может использоваться традиционная технология. Кратко об этом будет описано ниже. В случае использования технологии ультразвуковой фазированной решетки контрольно-измерительные датчики, включенные в дефектоскопическую головку 35, представляют собой зонд с фазированной решеткой, в котором размещено множество ультразвуковых преобразователей. В технологии ультразвуковой фазированной решетки за счет электронного управления временной синхронизацией (временем задержки), с использованием которой каждый ультразвуковой преобразователь излучает ультразвуковую волну, ультразвуковой луч можно сфокусировать в произвольной позиции, или ультразвуковая волна может распространяться в произвольном направлении.

В дополнение к этому, в случае построения двумерного изображения дефекта в направлении X и направлении Y с использованием технологии ультразвуковой фазированной решетки, так как электронное сканирование лучом выполняется в направлении X, изображение дефекта можно получить в диапазоне количества каналов только путем механического сканирования дефектоскопической головкой 35 в направлении Y. В качестве способа сканирования лучом можно использовать традиционный способ сканирования, такой как линейное сканирование, секторное сканирование или динамическая фокусировка по глубине (DDF).

В качестве информации о позиции дефектоскопической головки 35 можно использовать импульсные сигналы. В этом случае, например, плата 72 вывода импульсных сигналов, которая служит в качестве модуля вывода для вывода импульсных сигналов, соответствующих величине изменения позиции дефектоскопической головки 35, которые обновляются в каждый период управления бортового компьютера 21, в зонд (контрольно-измерительные датчики), установлена в бортовом компьютере 21. В качестве вышеупомянутых импульсных сигналов используются, например, импульсные сигналы (A-осциллограф и B-осциллограф), указывающие позиции на горизонтальной поверхности стальной пластины в направлении оси X и направлении оси Y.

В результате, нет необходимости извлекать большое количество дефектоскопических данных из контрольно-измерительного устройства 15. Другими словами, в технологии фазированной решетки контрольно-измерительное устройство 15 может выполнять вычисление траекторий лучей, излучаемых из множества датчиков, анализ результатов дефектоскопии с учетом этих траекторий и т.д., и нет необходимости выводить большое количество данных, таких как дефектоскопические данные, в главный компьютер 13. Таким образом, способ проверки согласно настоящему изобретению представляет собой весьма практичный способ.

Бортовой компьютер 21, включенный в каретку 14, включает в себя плату 72 вывода импульсных сигналов (блок 72 вывода), которая выводит импульсные сигналы, соответствующие величине изменения позиций дефектоскопической головки 35, которые обновляются в каждый период управления, в контрольно-измерительное устройство 15. Например, когда создается дефектоскопическая карта, позиции проведения дефектоскопии (позиции дефектоскопической головки 35) в реальном времени вычисляются на основе информации о фактической позиции и угловом положении каретки 14 и граничных положений хода исполнительного механизма 24 сканирования, и результаты вычислений выводятся в виде импульсных сигналов в контрольно-измерительное устройство 15. Следует отметить, что вышеупомянутая информация о фактической позиции и угловом положении каретки 14 получается в реальном время с помощью IGPS. Предпочтительно, чтобы частота выходных импульсных сигналов, вырабатываемых платой 72 вывода импульсных сигналов, была установлена таким образом, чтобы она была синхронизирована с условиями настройки контрольно-измерительного устройства 15 и скоростью механического сканирования дефектоскопической головкой 35.

Например, когда разрешение отображения дефектоскопической карты (разрешение отображения результатов проверки) составляет 2 мм, и частота сбора дефектоскопических данных составляет 50 Гц, максимальная скорость сканирования, при которой дефектоскопические данные не появляются в пределах разрешения отображения 2 мм, равна произведению этих значений, которое составляет 100 мм/с. Другими словами, когда скорость механического сканирования дефектоскопической головкой 35 превышает 100 мм/с, происходит пропуск дефектоскопических данных во время перемещения дефектоскопической головки 35 на расстояние 2 мм, которое является разрешением отображения. Таким образом, для того, чтобы повысить точность результатов дефектоскопии предпочтительно регулировать скорость механического сканирования дефектоскопической головкой 35 таким образом, чтобы дефектоскопические данные можно было надежно получать во время перемещения дефектоскопической головки 35 на расстояние от 2 мм, которое является разрешением отображения.

В дополнение к этому, в случае, когда частота сбора дефектоскопических данных установлена на 50 Гц, разрешение импульсных сигналов контрольно-измерительного устройства 15, которое принимает импульсные сигналы, устанавливается на 10 импульсов/мм, и разрешение отображения дефектоскопической карты, которая представляет собой пространственное разрешение при отображении результата дефектоскопии, устанавливается равным 1 мм, частота импульсов, вводимая в контрольно-измерительный датчик, определяется произведением этих значений, которое равно 500 Гц. Когда частота выходных импульсных сигналов, вырабатываемых платой 72 вывода импульсных сигналов, составляет 500 Гц, что синхронизировано с вышеупомянутой частотой, временные изменения позиции дефектоскопической головки 35, полученные контрольно-измерительным датчиком (зондом), являются непрерывными и близки к фактическим перемещениям. Зависимость между информацией о фактической позиции дефектоскопической головки (импульсным сигналом), и импульсным сигналом, выводимым платой 72 вывода импульсных сигналов, показана в этом случае на фиг. 4A.

Напротив, когда частота импульсного сигнала, вырабатываемого платой 72 вывода импульсных сигналов, превышает 500 Гц, временные изменения позиций дефектоскопической головки 35, принимаемые контрольно-измерительным датчиком (зондом), становятся прерывистыми (пошаговыми). Возможен случай, когда информация о позиции не обновляется в пределах диапазона разрешения отображения, равного 2 мм, из-за случайных факторов, таких как изменения временной синхронизации сбора информации о граничных положениях хода, которая зависит от технических характеристик линейного ползунка для сканирования зондом и временной синхронизации команды вывода импульсного сигнала, которая зависит от периода управления бортовым компьютером 21. Зависимость между информацией о фактической позиции дефектоскопической головки (импульсным сигналом) и импульсным сигналом, выводимым платой 72 вывода импульсных сигналов, показана для этого случая на фиг. 4B.

Как видно из этих результатов, предпочтительно, чтобы частота выходного импульсного сигнала, вырабатываемого платой 72 вывода импульсных сигналов была установлена таким образом, чтобы она была синхронизирована с произведением частоты сбора дефектоскопических данных, т.е. с произведением количества собранных дефектоскопических данных в единицу времени (раз/сек), установленного контрольно-измерительным устройством 15, разрешения импульсов (импульсы/мм) и разрешения отображения дефектоскопической карты (мм/раз). Кроме того, предпочтительно, чтобы скорость механического сканирования дефектоскопической головкой 35 была равна или меньше верхнего предела скорости, который вычисляется путем умножения разрешения отображения карты дефектоскопии (разрешение отображения результатов проверки) на частоту сбора дефектоскопических данных.

Теперь будет описана физическая конфигурация каретки 14, которая является основной частью устройства для автоматической проверки металлических пластин. На фиг. 5 показан вид сбоку каретки 14, на фиг. 6 показан вид в горизонтальном разрезе по линии A-A фиг. 5, и на фиг. 7 показан вид спереди каретки 14. На фиг. 8 показан вид в разрезе, иллюстрирующий блок привода каретки 14 в увеличенном масштабе.

Каретка 14 включает в себя основное тело 31 каретки, и основное тело 31 каретки разделено на часть 31а верхнего яруса, часть 31b среднего яруса и часть 31с нижнего яруса.

В части 31а верхнего яруса размещены радионавигационный приемник 12а, бортовой компьютер 21, плата 23 ввода-вывода и плата 72 вывода импульсных сигналов, которые описаны выше. В дополнение к этому, в ней размещены ультразвуковой дефектоскоп 32 и блок 33 беспроводной связи, которые включены в контрольно-измерительное устройство 15.

В части 31b среднего яруса размещен резервуар 34 для воды, который служит средством подачи воды. При проведении проверки металлической пластины 10 с помощью ультразвукового контроля, пространство между зондом и металлической пластиной 10 должно быть всегда заполнено водой, и, таким образом, вода должна непрерывно подаваться из резервуара 34 для воды в пространство между зондом и металлической пластиной через шланг подачи воды (не показан). Следует отметить, что резервуар для воды имеет ограниченную емкость, и поэтому воду можно подавать из внешнего источника воды с использованием шланга.

Датчики 22 обнаружения краев размещены вокруг части 31c нижнего яруса. В части 31c нижнего яруса размещены колеса 26 для передвижения, блок 25 управления приводом, моторы 27a для привода колес и моторы 27b для поворота, которые включены в мотор-колеса 27, дефектоскопическая головка 35, включенная в контрольно-измерительное устройство 15, контроллер 37 датчика обнаружения края и аккумуляторная батарея 38.

В случае, когда вода подается из внешнего источника воды с использованием шланга, предпочтительно использовать способ подачи, при котором шланг не мешает работе робота в результате зацепления за концевой участок целевого элемента дефектоскопии, и при котором подача воды не будет прекращена из-за перегиба шланга. Например, вокруг рабочей зоны проведения дефектоскопии предусмотрены опоры, и рельс, имеющий множество подвесок для поддержания кабеля для подвешивания шланга, прикреплен к опорам таким образом, чтобы рельс мог поворачиваться, так что шланг может подаваться с верхней части робота вдоль подвесок для поддержания кабеля. Натяжение шланга в результате перемещения робота заставляет рельс поворачиваться, и подвески для кабеля скользят по рельсу таким образом, чтобы могла осуществляться стабильная подача воды, не мешая перемещению робота.

В этом случае, наряду с подачей воды с использованием шланга, подача питания и сигналов может также осуществляться с помощью кабеля. В этом случае, например, бортовой компьютер 21 может не входить в состав робота и может храниться, например, на панели управления, установленной рядом с рабочей зоной. Бортовой компьютер 21 и робот могут быть соединены друг с другом кабелем связи, поэтому можно упростить конфигурацию основного тела робота, и можно уменьшить вес робота. В дополнение к этому, используя проводную связь вместо блока 33 беспроводной связи, можно исключить нестабильность беспроводной связи из-за нарушений окружающей среды и т.п., и можно получить высоконадежную конфигурацию системы. Кроме того, при использовании кабеля для подачи питания на основное тело робота и подачи питания на контрольно-измерительный датчик (зонд), включаемый в робот извне, нет необходимости использовать аккумуляторную батарею 38. Кроме того, можно предотвратить возникновение таких проблем, как ненормальная остановка из-за разряда аккумуляторной батареи.

Каждая из дефектоскопических головок 35 включает в себя зонд, который является контрольно-измерительным датчиком, который сканирует зону проверки металлической пластины 10, и поддерживается механизмом 36 поддержки дефектоскопической головки. Дефектоскопическая головка 35 прикреплена к вертикальному валу 39 с механизмом 36 поддержки дефектоскопической головки, расположенным между ними, и вертикальный вал 39 может перемещаться в вертикальном направлении вдоль вертикального рельса 40. В дополнение к этому, вертикальный вал 39 прикреплен к горизонтальному рельсу 42 посредством части 41 крепления, и горизонтальный рельс 42 обеспечивает сканирование вдоль вала 43 горизонтального сканирования с помощью исполнительного механизма 24 сканирования (на фиг. 5, фиг. 6 и фиг. 7 не показан).

Каждый из датчиков 22 обнаружения краев, как правило, состоит из датчика завихрения, и в результате датчики 22 обнаружения краев обнаруживают концы металлических пластин 10 тогда, когда каретка 14 автоматически перемещается по металлической пластине 10 и предотвращают соскальзывание каретки 14 с металлической пластины 10. В дополнение к этому, датчики 22 обнаружения краев используются в качестве датчиков, которые позволяют каретке 14 перемещаться вдоль концов пластины, когда каретка 14 проводит дефектоскопию на концах пластины во время проведения дефектоскопии четырех периферийных участков металлической пластины. Например, как показано на фиг. 6, в отношении каждой из сторон, на которой расположены дефектоскопические головки 35, два из датчиков 22 обнаружения краев расположены таким образом, чтобы находиться на одной линии с соответствующей дефектоскопической головкой 35. Управляя направлением движения каретки 14 таким образом, чтобы два датчика 22 обнаружения краев постоянно обнаруживали конец пластины, можно выполнять сканирование вдоль конца пластины. Аналогичным образом, в отношении каждой из сторон, на которых дефектоскопической головки 35 не расположены, два датчика 22 обнаружения краев расположены на левой и правой сторонах.

Четыре колеса 26 размещены независимо друг от друга в нижней части каретки 14 с возможностью приведения в движение и поворота на 90 градусов или более. Эти колеса 26 обеспечивают всенаправленное управление. Рабочие состояния множества мотор-колес определяются с помощью энкодеров моторов (не показаны), каждый из которых соответствует одному из мотор-колес, и затем выполняется всенаправленное управление движением, которое используется при обычном управлении роботом, с использованием обнаруженных сигналов.

Каждый блок 50 привода предусмотрен для одного из колес для того, чтобы приводить в движение колеса независимо друг от друга. Как показано на фиг. 8, мотор 27а привода колеса, который служит в качестве первой системы привода и поворотного мотора 27b, который служит в качестве второй системы приведения в движение для управления направлением движения, включены в качестве мотор-колес 27 в каждый из блоков 50 привода. Ведущая шестерня 51 прикреплена к валу поворотного мотора 27b для управления направлением движения, и ведущая шестерня 51 входит в зацепление с зубчатой рейкой 53, предусмотренной на внешней периферии поворотной платформы 52 управления направлением движения.

Корпус (не показан) мотора 27a для привода колеса установлен на верхней части поворотной платформы 52 управления направлением движения, и выходной вращающийся вал 54 редуктора мотора 27a для привода колеса продолжается вниз через поворотную платформу 52 управления направлением движения. Первая шестерня 55 пересекающего вала соединена с нижним концом выходного вращающегося вала 54. Вторая шестерня 56 пересекающего вала входит в зацепление с первой шестерней 55 пересекающего вала, и вторая шестерня 56 пересекающего вала соединена с элементом 57 вала колеса 26. Элемент 57 вала поддерживается с возможностью вращения конструкцией 58 подвески, которая продолжается вниз от поворотной платформы 52 управления направлением движения.

Таким образом, каждый из моторов 27a для привода колес вращает соответствующее колесо 26, и каждый из поворотных моторов 27b вращает соответствующее колесо 26 вместе с поворотной платформой 52 управления направлением движения и конструкцией 58 подвески. Каждый из моторов 27a для привода колес может вращать соответствующее колесо в прямом направлении и обратном направлении. Каждый из поворотных моторов 27b расположен перпендикулярно поверхности металлической пластины, по которой перемещается каретка 14, и может поворачиваться на 90 градусов или более вокруг оси, которая смещена к центру каретки относительно соответствующего колеса 26.

Теперь будет описана система управления направлением движения, которая определяет направление перемещения устройства для автоматической проверки металлических пластин. На фиг. 9A-9D показаны схематичные представления, иллюстрирующие систему управления направлением движения. На фиг. 9А показано состояние управления направлением движения при движении из стороны в сторону. На фиг. 9B показано состояние управления направлением движения при наклонном движении. На фиг. 9С показано состояние управления направлением движения при возвратно-поступательном движении. На фиг. 9D показано состояние управления направлением движения при развороте на месте. Следует отметить, что термин "разворот на месте" относится к случаю, когда транспортное средство с траковыми лентами (гусеницами), такое как гидравлический экскаватор или танк, изменяет угловое положение корпуса транспортного средства без его перемещения путем вращения левой и правой гусениц с одинаковой скоростью в противоположных направлениях.

Теперь будет описана операция контроля качества, выполняемая устройством 300a для автоматической проверки металлических пластин с использованием системы 200a измерения позиции согласно первому варианту осуществления. Сначала будет описан сбор информации о позиции и углового положения металлической пластины в процессе до установки целевой позиции проверки и траектории проверки. На фиг. 10 показано схематичное представление, иллюстрирующее способ сбора информации о позиции и угловом положении металлической пластины. На фиг. 11 показана блок-схема, иллюстрирующая конфигурацию системы в этом случае.

Как проиллюстрировано на этих чертежах, в данном документе контактный зонд 61 приспособления 60, который используется для обнаружения позиции и углового положения металлической пластины, установлен в угловой позиции металлической пластины 10, которая является целью измерения, для измерения позиции. Радионавигационный приемник 12а системы 200а измерения позиции прикреплен к приспособлению 60. В этом случае для того, чтобы измерить координаты позиции контакта с высокой точностью, геометрическая позиционная взаимосвязь между радионавигационным приемником 12а и контактным датчиком 61 определяется, как правило, с высокой точностью в пределах ±50 мкм. В системе 200а измерения позиции получают информацию о позиции (X, Y, Z) и угловом положении ( θx, θy, θz) радионавигационного приемник 12а. Если позиционная взаимосвязь между радионавигационным приемником 12a и контактным датчиком 61 определена, в позиции контактного зонда 61 выполняется операция преобразования информации о позиции радионавигационного приемника 12a в информацию о позиции.

На фиг. 12 этапы 1-5 включены в блок-схему последовательности операций для обнаружения позиции и углового положения металлической пластины. На фиг. 13 показано схематичное представление, иллюстрирующее систему координат, которая устанавливается на основе точек измерения на концах пластины металлической пластины в ходе операции обнаружения позиции и углового положения металлической пластины. Сначала режим измерения позиции торцевого края металлической пластины выбирается на рабочем экране главного компьютера 13, который включен в систему 200а измерения позиции (этап 1). Затем позиция точки A измерения измеряется как конечный угол исходной пластины с помощью приспособления, которое используется для обнаружения позиции и углового положения металлической пластины (этап 2). Далее, позиция конечной точки B измерения листа измеряется как угол пластины, который является смежным к точке A измерения в направлении прокатки (этап 3). После этого измеряется позиция конечной точки C измерения пластины как угол пластины, диагонально противоположный точке A измерения (этап 4). Описанным выше способом определяются позиция торцевых краев по меньшей мере трех из четырех углов металлической пластины, и затем вычисляется прямоугольная форма, включающая в себя эти три точки в качестве ее углов, поэтому можно определить позицию и угловое положение металлической пластины. Главный компьютер 13 вычисляет позицию и угловое положение металлической пластины, исходя из того, что она имеет прямоугольную форму, которая включает в себя в качестве трех своих углов данные координат позиций измерения вышеупомянутых точек A (исходная точка), B и C измерения. Установлена система координат, в которой точка A измерения является началом координат и в которой направление вектора от точки A измерения к точке B измерения и направление, перпендикулярное этому направлению, представляют собой, соответственно, направление X и направление Y (этап 5). Следует отметить, что эта система координат в дальнейшем будет называться системой координат металлической пластины.

Следует отметить, что металлическая пластина не обязательно имеет прямоугольную форму. Таким образом, позиция и угловое положение металлической пластины могут быть обнаружены, предполагая, что металлическая пластина не имеет прямоугольной формы, путем формирования четырехугольной формы, соединяющей линией четыре угла металлической пластины.

Следует отметить, что во втором варианте осуществления вышеупомянутый контактный зонд 61 может быть включен в приспособление, которое используется для обнаружения позиции и углового положения металлической пластины и к которому прикрепляется радионавигационный передатчик 12b системы 200b измерения позиции. Контактный зонд 61 может быть установлен в позиции в углу металлической пластины 10, которая является целью измерения для того, чтобы измерять позицию.

Теперь будет описан способ установки целевой позиции проверки и траектории проверки. На фиг. 12 этапы 6-10 включены в блок-схему последовательности операций способа установки целевой позиции проверки и траектории проверки. После того, как была установлена система координат металлической пластины, как описано выше, в программном обеспечении 17 установки главного компьютера 13, выбирается режим установки целевой позиции проверки металлической пластины (этап 6), и проверочный шаблон металлической пластины выбирается на основе промышленного стандарта и договора с заказчиком (этап 7). Затем в программном обеспечении указываются позиции дефектоскопии, шаг перемещения при проведении дефектоскопии и количество дефектов для дефектоскопии четырех периферийных участков металлической пластины (этап 8), и указываются позиции проведения дефектоскопии, направление сканирования зондом и шаг для дефектоскопии, которая выполняется для внутренней части стального листа (этап 9). Программное обеспечение устанавливает, на основе этих указанных условий и информации о позиции и углового положения металлической пластины, целевую позицию проверки и траекторию проверки в системе координат металлической пластины (этап 10).

В качестве примера проверочного шаблона, на фиг. 14A- 14C показаны классификация сканирование и позиции дефектоскопии, которые определены в подразделе "7.6. Позиции дефектоскопии (позиции и зоны сканирования)" стандарта JIS G 0801 "Ультразвуковой контроль стальных пластин для сосудов высокого давления". На фиг. 14A показана позиция дефектоскопии при проведении дефектоскопии в направлении прокатки и в направлении, перпендикулярном направлению прокатки. На фиг. 14В показана позиция дефектоскопии при проведении дефектоскопии в направлении прокатки. На фиг. 14C показана позиция дефектоскопии в случае, когда дефектоскопии выполняется в направлении, перпендикулярном направлению прокатки. В стандарте четыре периферийных участка металлической пластины и внутренняя часть стальной пластины обозначены как позиция дефектоскопии. Существует спецификация относительно шага сканирования при дефектоскопии для четырех периферийных участков, и существуют спецификации относительно шага сканирования при дефектоскопии и направления сканирования для внутренней части стальной пластины. Стандарты для такой проверки металлической пластины не ограничены стандартами JIS, и существуют различные стандарты, в том числе зарубежные стандарты. В конце концов, необходимо выполнять проверку на основе договора с заказчиком. Таким образом, при вышеупомянутом выборе проверочного шаблона заблаговременная подготовка программного обеспечения для установки проверочного шаблона по мере необходимости позволяет гибко реагировать на запрос заказчика.

На фиг. 15A показана концептуальная схема A-осциллографа, которая является первичной информацией, полученной при дефектоскопии. На фиг. 15В показан график, иллюстрирующий зависимость между звуковым давлением, принимаемым зондом, и временем распространения ультразвуковых волн в А-осциллографе. На фиг. 15C показана концептуальная схема B-осциллографа, которая обеспечивает отображение в виде карты, относящееся к вертикальному поперечному сечению целевого объекта дефектоскопии в сочетании с А-осциллографом и информацией о позиции сканирования. На фиг. 15D показана концептуальная схема, иллюстрирующая информацию, которая получается на плоскости XZ целевого объекта дефектоскопии в B-осциллографе. На фиг. 15E показана концептуальная схема C-осциллографа, которая обеспечивает отображение в виде карты, относящееся к горизонтальному поперечному сечению целевого объекта дефектоскопии. На фиг. 15F показано схематичное представление, иллюстрирующее информацию, которая получается на плоскости XY целевого объекта дефектоскопии в C-осциллографе. В дефектоскопии A-осциллограф получается в виде первичной информации и может извлекать информацию о "величине дефекта" из высоты пика эхо-сигнала и информации о "позиции дефекта в направлении глубины" из времени распространения ультразвуковой волны. На фиг. 15A, 15C и 15E дефектные участки обозначены полутоновыми точками.

В случае, когда используется технология фазированной решетки, направление оси X на фиг. 15A, 15C и 15E является направлением размещения преобразователей, то есть направлением электронного сканирования, и направление оси Y является направлением механического сканирования. Как упомянуто выше, за счет управления фокусным расстоянием в направлении толщины пластины, отношение сигнал/шум может быть уменьшено по сравнению со случаем использования технологии отражения импульсов. В дополнение к этому, результаты проверки включают в себя информацию в направлении толщины пластины в дополнение к позициям в направлении оси X и направлении оси Y, и, таким образом, могут быть получены вышеупомянутые диапазоны от A до C.

Хотя способ определения "величины дефекта" на основе высоты пика эхо-сигнала определен в разделе "9. Классификация и оценка дефектов" стандарта JIS G 0801 "Ультразвуковой контроль стальных листов для сосудов высокого давления", в настоящее время отсутствует правило для отображения "позиции дефекта в направлении глубины". Однако для обеспечения качества и гибкого реагирования на запрос клиента необходимо учитывать трехмерное распределение дефектов в стальном листе, который является промышленным изделием, включая "позиции дефектов в направлении глубины".

При сканировании зондом в целевой позиции проверки и вдоль траектории проверки качества проверка выполняется во время определения текущей позиции зонда, и получается дефектоскопическая информация, связанная с информацией о позиции проверки на плоскости металлической пластины. Таким образом, можно точно определить позицию дефектов. Например, при наличии изъянов (дефектов), таких как те, которые обозначены полутоновыми точками на фиг. 16, внутри металлической пластины, как показано на фиг. 17, позиция изъянов (дефектов) внутри металлической пластины отображаются на плоскости металлической пластины и отображаются на основе дефектоскопической информации, связанной с информацией о позиции проверки. В результате, можно визуализировать двумерные позиции изъянов (дефектов), и можно легко определить дефекты. В дополнение к этому, как показано на фиг. 18, позиции изъянов (дефектов) внутри металлической пластины в направлении толщины могут также быть определены и нанесены на карту в трехмерном виде на плоскости металлической пластины и отображены. Более конкретно, можно получить B-осциллограф, который обеспечивает отображение в виде карты, относящееся к вертикальному поперечному сечению целевого объекта дефектоскопии в сочетании с A-осциллографом и информацией о позиции сканирования, и C-осциллограф, который обеспечивает отображение в виде карты, относящееся к горизонтальному поперечному сечению.

Сбор информации о позиции и углового положения металлической пластины с использованием приспособления для обнаружения позиции и углового положения металлической пластины, которое включает в себя радионавигационный приемник и контактный датчик, основан на том предположении, что металлическая пластина имеет прямоугольную форму. Таким образом, например, если металлическая пластина изогнута, существует вероятность того, что позиция, в которой конец пластины металлической пластины обнаруживается указанным выше способом, будет отличаться от фактической позиции конца пластины, и если каретка перемещается на основе целевой позиции проверки и траектории проверки, заданной при условии, что металлическая пластина имеет прямоугольную форму, существует вероятность того, что каретка упадет с металлической пластины. Таким образом, как описано выше, при проведении дефектоскопии четырех периферийных участков металлической пластины предпочтительно, чтобы ход каретки корректировался датчиками обнаружения краев, установленными вокруг устройства, в дополнение к целевой позиции проверки и траектории проверки.

На фиг. 19 показано схематичное представление, иллюстрирующее перемещение автоматического контрольно-измерительного устройства (каретки) при проведении дефектоскопии четырех периферийных участков металлической пластины. (1) Когда конец пластины на нижней стороне (фиг. 19) проверен, устройство перемещается, при этом направление его движения регулируется таким образом, чтобы два датчика 22 обнаружения краев, которые расположены сбоку от каретки 14 таким образом, чтобы они находились на одной линии с соответствующей дефектоскопической головкой 35, постоянно обнаруживали конец пластины. (2) Когда устройство приближается к позиции конца пластины в направлении движения на основе целевой позиции проверки и траектории проверки, устройство начинает замедляться, и (3) в конечном итоге, устройство временно останавливается, когда два датчики 22 обнаружения краев, которые расположены перед устройством, обнаруживают край металлической пластины 10. (4) Затем дефектоскопическая головка 35 перемещается исполнительным механизмом (не показан), который заставляет дефектоскопическую головку 35 сканировать в горизонтальном направлении до тех пор, пока дефектоскопическая головка 35 не достигнет позиции конца пластины. (5) Устройство приводит в движение поворотный мотор (не показан), когда оно не перемещается, и поворачивает колеса 26 в направлении, перпендикулярном указанному выше направлению движения. (6) Устройство перемещается вперед и проверяет край пластины с левой стороны (фиг. 19). Этот процесс повторяется до тех пор, пока не будет завершено обнаружение заданных дефектов на четырех периферийных участках.

На фиг. 20A и 20B показаны схемы, иллюстрирующие перемещение автоматического контрольно-измерительного устройства (каретки) при проведении дефектоскопии внутренней части металлической пластины. Проверка внутренней части металлической пластины 10 не зависит от края пластины и выполняется на основе целевой позиции проверки и траектории проверки, которые были упомянуты выше. Целевая позиция каретки и целевая величина сканирования исполнительного механизма (не показан) для сканирования дефектоскопической головкой 35 устанавливаются в соответствии с целевой позицией и траекторией проверки, и выполняются управление, относящееся к приведению в движение и управлению колес 26, и сканирование с использованием исполнительного механизма 24 сканирования.

На фиг. 21A-21E показаны схемы, иллюстрирующие позицию проверки и траекторию проверки в случае, когда выполняются дефектоскопия четырех периферийных участков металлической пластины и проверка внутренней части металлической пластины. В случае, показанном фиг. 21A-21E, сначала, как показано на фиг. 21A, дважды выполняется дефектоскопия четырех периферийных участков металлической пластины, то есть на концах пластины и на участке 75 мм внутрь от концов пластины, и затем, как показано на фиг. 21B-21E, выполняется проверка в направлении прокатки таким образом, чтобы соседние линии сканирования проходили с шагом 50 мм.

Как описано выше, согласно первому варианту осуществления радионавигационный приемник 12a установлен на каретке 14, включающей в себя контрольно-измерительный датчик (зонд), который выполняет проверку металлической пластины на наличие дефектов. Радионавигационный приемник 12a принимает вращающиеся веерообразные лучи, излучаемые радионавигационными передатчиками 11a системы 200a измерения позиции, как сигналы IGPS и определяет свою позицию. Согласно второму варианту осуществления радионавигационный передатчик 12b установлен на каретке 14, включающей в себя контрольно-измерительный датчик (зонд), который выполняет проверку металлической пластины на наличие дефектов. Радионавигационный передатчик 12b проецирует лазерный луч на 360 градусов с использованием технологии лазерной триангуляции и принимает свет, отраженный отражателями 11b, для определения своей позиции. В результате позицию и угол каретки 14 на металлической пластине можно определить с высокой точностью без использования маркировки металлической пластины или метки для обработки изображения. В дополнение к этому, рассчитывается отклонение собственной позиции, определенной таким образом, исходя из целевой позиции, и колеса получают команду, в соответствии с отклонением, вращаться в прямом направлении, вращаться в обратном направлении или останавливаться, чтобы заставить каретку 14 автоматически переместиться в заданную целевую позицию, и, таким образом, может быть также проверена внешняя периферия металлической пластины. Кроме того, может быть обеспечена прямолинейность по отношению к целевому маршруту перемещения.

В дополнение к этому, в обоих вариантах осуществления необходимо измерить заранее шаблон для сканирования зондом, который проходит в непосредственной близости от металлической пластины и выполняет операцию сканирования, и позиция проверки и траектория проверки, соответствующая заданному шаблону, устанавливается на основе информации о позиции и углового положения металлической пластины. Целевую позицию исполнительного механизма, который задает позицию зонда по отношению к каретке, и целевую позицию каретки можно установить таким образом, чтобы достичь траектории сканирования, и, таким образом, можно использовать различные шаблоны сканирования. В частности, позицию каретки можно регулировать таким образом, чтобы отклонение между целевой позицией и текущей позиции, основанной на сигналах радионавигационного приемника, было меньше допустимой величины, используемой в дефектоскопии. Таким образом, используя любой шаблон, может быть получена высокая точность сканирования.