Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к ленточным конвейерам. В частности, но не исключительно, изобретение относится к вертикальному конвейеру.

Уровень техники

При обработке, например, минерального материала часто бывает необходимо поднимать материал на определенную высоту с помощью конвейера.

Ленточный конвейер с гладкой лентой можно использовать под углом наклона от 0 до примерно 20 градусов. Если конвейерная лента снабжена выступами или канавками, угол наклона может быть немного больше. В любом случае, чтобы достичь определенной высоты, необходимая длина горизонтального конвейера должна быть примерно в три раза больше.

Конвейер с лентой, имеющей карманы или контейнеры, а также наклонные подъемники можно использовать для вертикального подъема, однако они работают в периодическом (порционном) режиме и, помимо увеличения затрат, требуют трудоемких операций обслуживания.

В публикации US 4598875 представлен ленточный конвейер, имеющий криволинейную секцию большого диаметра для подъема материала на определенную высоту и его сброса с конвейера. Материал остается на ленте под действием центробежной силы.

В публикации US 2005/121295 A1 представлен ленточный конвейер, имеющий первую ленту с первой шириной и вторую ленту со второй шириной. Первая и вторая ленты установлены с опорой на ролик, имеющий два диаметра, при этом материал сбрасывается с первой ленты на вторую. Вторая лента, установленная с опорой на ролике меньшего диаметра, имеет значительно более низкую скорость и меньшую ширину.

Раскрытие изобретения

Согласно первому иллюстративному аспекту изобретения предлагается конвейер для перемещения минерального материала в вертикальном направлении, содержащий следующие компоненты:

рама конвейера;

по меньшей мере два основных ролика конвейера или по меньшей мере две пары основных шкивов конвейера, устанавливаемых с возможностью вращения и присоединенных к раме конвейера;

набор направляющих роликов или направляющих шкивов конвейера, причем каждый направляющий ролик или шкив установлен с возможностью вращения и присоединен к раме конвейера;

первый и второй бесконечные элементы для транспортировки материала, расположенные с возможностью перемещения на основных роликах конвейера и направляющих роликах конвейера, отличающийся тем, что

основные ролики конвейера или пары основных шкивов конвейера расположены один над другим на некотором расстоянии по вертикали друг от друга с обеспечением такого горизонтального расстояния между основными роликами конвейера или парами основных шкивов конвейера, при котором по меньшей мере некоторые основные ролики конвейера или основные шкивы конвейера расположены практически на одной вертикальной линии;

направляющие ролики конвейера или направляющие шкивы конвейера расположены за пределами каждого основного ролика или основного шкива конвейера на границе окружности, имеющей центр в точке на оси вращения соответствующего основного ролика или основного шкива конвейера и имеющей диаметр, превышающий диаметр основного ролика или основного шкива конвейера;

первый и второй бесконечные элементы для транспортировки материала установлены с возможностью поочередного перемещения сначала на основном ролике конвейера или паре основных шкивов конвейера, или на группе направляющих роликов или направляющих шкивов конвейера, а затем, соответственно, на следующей группе направляющих роликов или направляющих шкивов конвейера, или на следующем основном ролике конвейера или паре основных шкивов конвейера;

первый и второй бесконечные элементы для транспортировки материала установлены с возможностью перемещения с такой скоростью, при которой любой транспортируемый материал имеет контакт с поверхностью первого или второго бесконечных элементов для транспортировки материала, перемещаемых на группе направляющих роликов или направляющих шкивов конвейера.

По меньшей мере один направляющий элемент может быть предусмотрен между первым и вторым бесконечными элементами для транспортировки материала, между путем перемещения транспортируемого материала и направляющими роликами или направляющими шкивами конвейера.

По меньшей мере один направляющий элемент могут быть установлены с опорой на концах нескольких направляющих роликов или направляющих шкивов.

Первый и второй бесконечные элементы для транспортировки материала могут быть установлены с возможностью перемещения с одинаковой скоростью.

Первый и второй бесконечные элементы для транспортировки материала могут иметь одинаковую ширину.

Согласно второму иллюстративному аспекту изобретения предлагается обрабатывающая установка для минерального материала, содержащая конвейер согласно первому иллюстративному аспекту изобретения.

Обрабатывающая установка может содержать дробилку. Дробилка может представлять собой передвижную дробилку.

Обрабатывающая установка может содержать грохот. Грохот может представлять собой передвижной грохот.

Обрабатывающая установка может содержать несколько конвейеров согласно первому иллюстративному аспекту изобретения, присоединенных к ней, для транспортировки потоков материала, выходящих или поступающих в обрабатывающую установку или проходящих внутри обрабатывающей установки.

Различные варианты осуществления настоящего изобретения будут или были раскрыты только в связи с одним или несколькими аспектами изобретения. Специалисту ясно, что любой вариант осуществления одного аспекта изобретения можно применять в том же аспекте изобретения и в других аспектах отдельно или в сочетании с другими вариантами осуществления.

Краткое описание чертежей

Изобретение будет теперь раскрыто при помощи примеров со ссылками на прилагаемые чертежи.

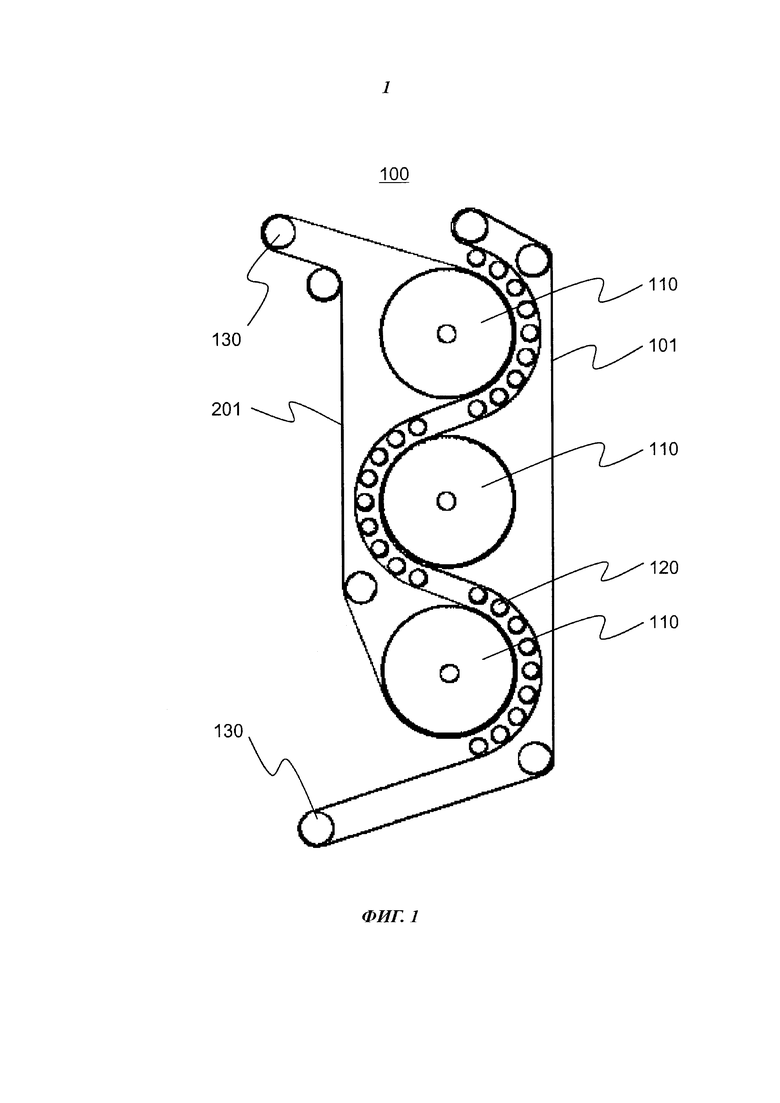

На ФИГ. 1 показан вид сбоку вертикального конвейера согласно одному из примеров осуществления изобретения.

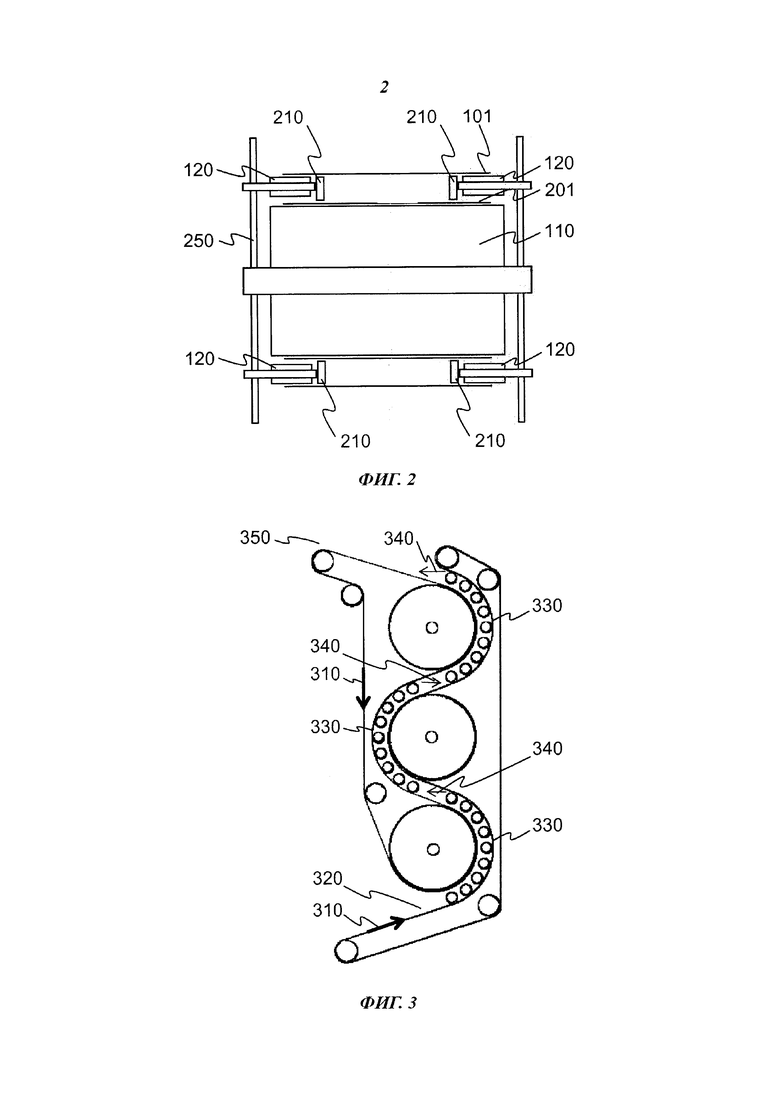

На ФИГ. 2 показан поперечный разрез части вертикального конвейера согласно одному из примеров осуществления изобретения.

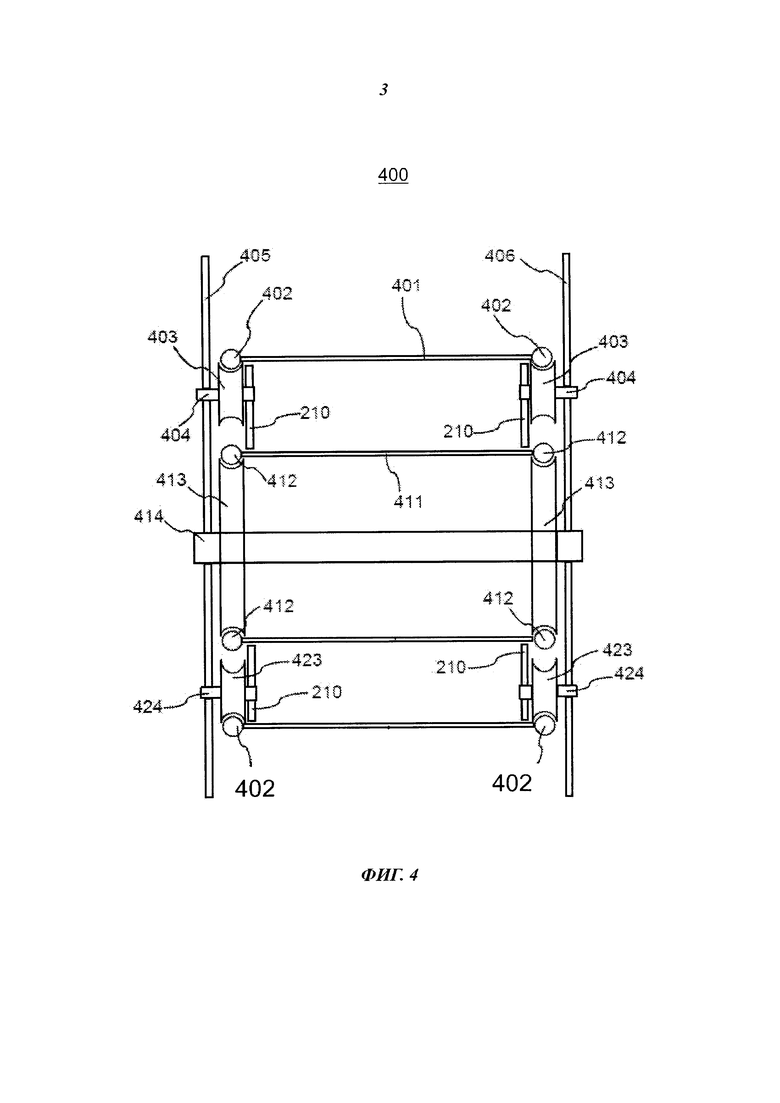

На ФИГ. 3 показано схематическое представление работы вертикального конвейера согласно одному из примеров осуществления изобретения.

На ФИГ. 4 показан поперечный разрез части вертикального конвейера согласно одному из примеров осуществления изобретения.

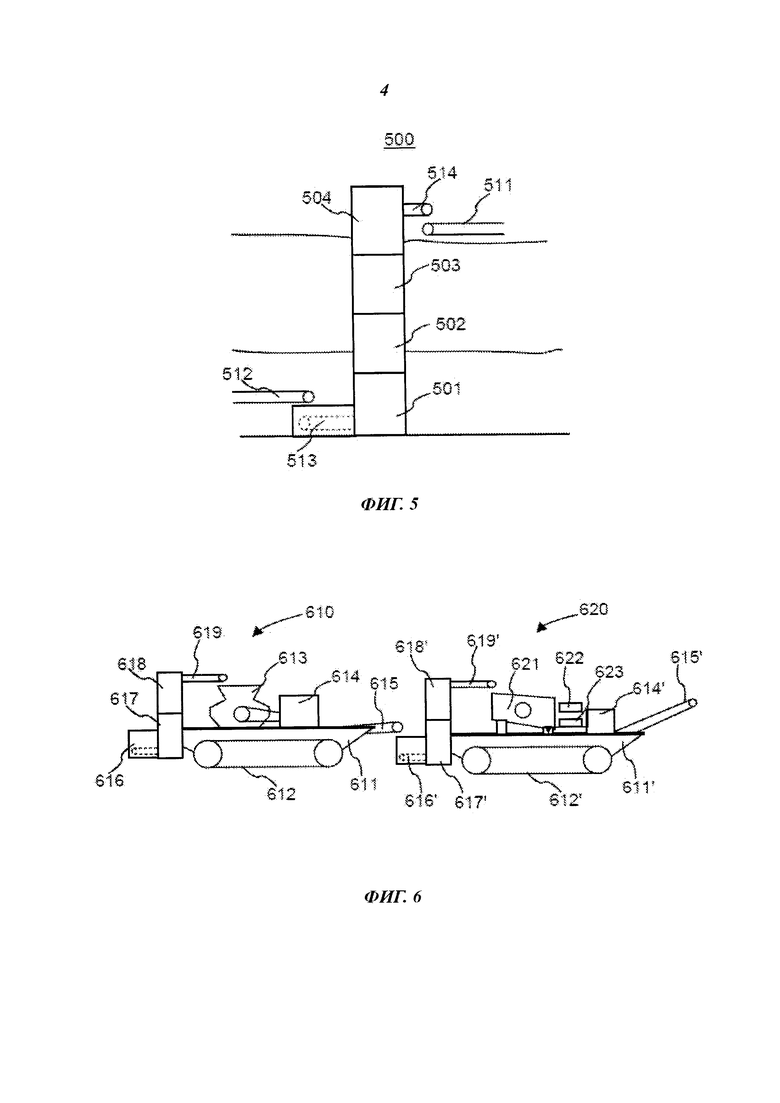

На ФИГ. 5 показано схематическое представление системы с вертикальными конвейерами, имеющими модульную конструкцию, согласно одному из примеров осуществления изобретения.

На ФИГ. 6 показано схематическое представление обрабатывающей установки согласно одному из примеров осуществления изобретения.

Осуществление изобретения

В нижеследующем описании сходные номера обозначают сходные элементы. Следует понимать, что приведенные чертежи выполнены не полностью в масштабе, и что они служат, главным образом, для иллюстрации вариантов осуществления настоящего изобретения.

На ФИГ. 1 представлен вертикальный конвейер 100 согласно одному из примеров осуществления изобретения. Вертикальный конвейер 100 содержит раму конвейера (не показанную на ФИГ. 1), к которой прямо или косвенно присоединены другие части. Вертикальный конвейер 100 содержит также по меньшей мере два основных ролика 110. Основные ролики 110 расположены один над другим таким образом, что их оси вращения расположены практически на одной вертикальной линии. В другом примере осуществления оси вращения основных роликов 110, кроме того, удалены друг от друга по горизонтали таким образом, чтобы горизонтальное расстояние между осями вращения основных роликов 110 существенно не превышало диаметр одного основного ролика 110. Еще в одном примере осуществления конвейер содержит больше двух основных роликов 110. Один или несколько основных роликов 110 приводят в движение электродвигателем (не показан) или несколькими электродвигателями стандартным способом. Если предусмотрено четное количество основных роликов 110, транспортируемый материал выходит из вертикального конвейера в направлении, противоположном направлению входа, а если предусмотрено нечетное количество основных роликов 110, то в направлении, совпадающем с направлением входа.

Вертикальный конвейер 100 содержит также направляющие ролики 120 и вспомогательные ролики 130. В примере осуществления пары направляющих роликов 120 расположены рядом с каждым основным роликом 110 таким образом, что на одной стороне каждого основного ролика 110 расположены пары направляющих роликов 120 в направлении, перпендикулярном оси основного ролика 110. Кроме того, пары направляющих роликов 120 расположены так, что находятся по разные стороны четных и нечетных основных роликов 110 в направлении, перпендикулярном оси основного ролика 110. Ось вращения направляющих роликов 120 лежит на части окружности, центральная точка которой расположена на оси вращения соответствующего основного ролика 110. Диаметр окружности выбирают таким образом, чтобы расстояние между удаленной от основного ролика 110 поверхностью направляющих роликов 120 и поверхностью основного ролика 110 было достаточно для прохождения фрагментов транспортируемого материала. В одном из примеров осуществления это расстояние по меньшей мере в два раза превышает наибольший предполагаемый диаметр фрагмента материала. Количество направляющих роликов 120 рядом с каждым основным роликом 110 должно быть достаточно велико, чтобы обеспечить близкую к круговой траекторию движения ленты, установленной с опорой на них, например 9 пар, как показано на ФИГ. 1. В другом примере осуществления предусмотрено меньшее или большее количество направляющих роликов 120, например 5-13 пар.

Вертикальный конвейер содержит также первый 101 и второй 201 бесконечные элементы для транспортировки материала, именуемые в дальнейшем конвейерными лентами 101, 201, имеющими гладкую поверхность. Ленты 101, 201 выполнены из обычных материалов и обладают свойствами, известными из уровня техники, например, ленты 101, 201 имеют определенную степень эластичности. Каждую ленту 101, 201 поддерживают поочередно основные ролики 110 или несколько пар направляющих роликов 120. Первая 101 и вторая 201 конвейерные ленты имеют практически одинаковую ширину. В качестве материала для первой 101 и второй 201 конвейерных лент можно использовать резину или другой упругий материал, пригодный для конвейеров, транспортирующих минеральные материалы, такие как камни, руды, песок или гравий.

Как видно из ФИГ. 2, изображающей поперечный разрез вертикального конвейера 100, в одном из примеров осуществления направляющие ролики 120 предусмотрены в виде пар с обеих сторон ленты, установленной с опорой на них. Между направляющими роликами 120 в направлении ширины ленты предусмотрен промежуток, доступный для транспортируемого материала. Соответственно, длина каждого направляющего ролика 120 обязательно меньше, чем половина ширины ленты 101, 201.

На стороне, удаленной от рамы конвейера или опорной конструкции, или аналогичного опорного элемента 250 с обеих сторон лент 101, 201 предусмотрен направляющий элемент 210, выполненный с возможностью предотвращения доступа транспортируемого материала между двумя соседними направляющими роликами 120. Направляющий элемент 210 установлен с опорой на концах направляющих роликов 120 и расположен между первой 101 и второй 201 лентами. Направляющий элемент 210 имеет ширину, соответствующую расстоянию между первой 101 и второй 201 лентами, при этом ему, по существу, придана такая форма, чтобы направляющий элемент проходил между лентами 101, 201 по меньшей мере от первого направляющего ролика 120 группы направляющих роликов рядом с основным роликом 110 до последнего направляющего ролика группы направляющих роликов 120.

Направляющие элементы 210 изготавливают из стандартного материала, например полиуретана. В одном из примеров осуществления направляющие элементы 210 имеют дополнительную функцию герметизации промежутка между лентами 101, 201 таким образом, чтобы предотвратить выход пыли и других частиц из пространства, ограниченного лентами 101, 201 и направляющими элементами. Соответственно, дополнительная защита от пыли не требуется. В одном из примеров осуществления для дополнительной защиты от пыли вспомогательные ролики 130 размещают таким образом, что первая 101 и вторая 201 ленты расположены по обе стороны транспортируемого материала практически по всей длине вертикального конвейера 100.

В одном из примеров осуществления вертикальный конвейер 100 имеет модульную конструкцию. Например, один основной ролик 110 и соответствующая группа направляющих роликов 120 с направляющими элементами 210 может составлять один модуль. В другом примере осуществления вертикальный конвейер или каждый его модуль содержит внешнюю оболочку или корпус, прикрепленный к раме конвейера. Корпус вертикального конвейера 100 защищает конвейер, обеспечивая дополнительную безопасность, и сохраняет компактную структуру, так как участок, необходимый для установки вертикального конвейера, даже при наличии корпуса, не зависит от требуемой высоты и, по существу, зависит только от ширины лент и роликов.

На ФИГ. 3 показано схематическое представление работы вертикального конвейера согласно одному из примеров осуществления изобретения. В дальнейшем работа вертикального конвейера объясняется со ссылкой на ФИГ. 1-3.

Первая лента 101 и вторая лента 201 приводят в движение в направлении стрелок 310 соответственно. Ленты приводят в движение путем вращения двух основных роликов 110, находящихся в самом низком положении, с использованием одного или нескольких электродвигателей стандартным способом. Скорость обеих лент 101, 201 одинакова и, соответственно, материал, транспортируемый между лентами, не скребет и не трет о поверхность другой ленты, как было бы в случае, если бы скорость лент 101, 201 была различной.

Однако на криволинейных секциях вертикального конвейера, т.е. секциях, расположенных рядом с основными роликами 110, угловая скорость лент различна, что вызывает отставание наружной ленты. Соответственно, чтобы избежать ненужного износа, расстояние между лентами больше предполагаемого максимального размера частиц транспортируемого материала, как описано выше. Скорость, с которой приводят в движение конвейерные ленты 101, 201, зависит от диаметра окружности, на которой лежат направляющие ролики 120. Указанный диаметр определяет, насколько быстро необходимо вращать ленты, чтобы транспортируемый материал оставался на ленте, установленной с опорой на направляющих роликах, под действием центробежных сил. Например, если основные ролики имеют диаметр 650 мм, а расстояние между лентами составляет 150 мм, скорость должна практически достигать по меньшей мере 2 м/с.

Транспортируемый материал поступает на вертикальный конвейер 100 в нижней части 320. Материал можно подавать в эту часть любым традиционным способом, например, горизонтальным конвейером или непосредственно из обрабатывающей машины. На начальном участке 320 вертикального конвейера материал лежит на первой ленте 101 под действием силы тяжести. Когда материал проходит окружность, образованная первой группой направляющих роликов 120, он по-прежнему имеет контакт с поверхностью первой ленты 101 благодаря действию центробежной силы. Соответственно, материал проходит дальше в контакте с поверхностью первой ленты 101, пока не достигнет положения 340, в котором сила тяжести превышает центробежную силу, при этом материал выталкивается с поверхности первой ленты 101 практически в направлении касательной к поверхности ленты 101 в положении 340. Точное положение 340 зависит, например, от диаметра окружности, на которой располагаются направляющие ролики 120 и от скорости лент 101, 201. Материал, выталкиваемый с первой ленты 101, опускается на поверхность второй ленты 201. Аналогичная операция имеет место при транспортировании материала мимо каждого основного ролика 110.

В конце вертикального конвейера 100 материал выталкивается с конвейера в положении 350. Материал может, например, быть сброшен на следующий конвейер или в перерабатывающее оборудование.

При нормальной работе вертикального конвейера 100 материал только имеет контакт с одной из лент в любой данный момент времени, уменьшая, тем самым, износ поверхностей лент. Если работа вертикального конвейера 100 будет приостановлена преднамеренно или вследствие неполадки, транспортируемый материал будет падать вниз в вертикальных положениях рядом с основными роликами 110 и накапливаться под этими местами. Когда работу возобновляют, ленты 101, 201 вследствие своих эластичных свойств растягиваются в достаточной степени, чтобы обеспечить возможность перезапуска конвейера, т.е. чтобы ленты могли начать движение.

Производительность вертикального конвейера 100 зависит, помимо скорости транспортирования, от ширины лент 101, 201, расстояния между лентами 101, 201 и длины направляющих роликов, т.е. от площади поперечного сечения «передаточного пространства», определяемого лентами 101, 201 и направляющими элементами 210.

Как видно из ФИГ. 4, показывающей поперечный разрез вертикального конвейера 400 согласно другому примеру осуществления изобретения, вертикальный конвейер 400 содержит первый и второй бесконечные элементы 401, 411 для транспортировки материала, называемые в дальнейшем конвейерными тросовыми лентами 401, 411, имеющими гладкую поверхность. Тросовые ленты 401, 411 содержат поверхность ленты, установленную с опорой между гибкими валами 402, 412 привода. Тросовые ленты 401, 411 выполнены из стандартных материалов и обладают свойствами, известными из уровня техники, например, ленты 401, 411 имеют определенную степень эластичности. Кроме того, в качестве материала для первой и второй конвейерных тросовых лент 401, 411 можно использовать резину или другой упругий материал, пригодный для конвейеров, транспортирующих минеральные материалы, такие как камни, руды, песок или гравий.

Вертикальный конвейер 400 содержит также по меньшей мере две пары (показана одна пара) основных шкивов или фрикционных приводных колес 413. Как и в случае основных роликов 110 вертикального конвейера 100, описанных выше, пары основных шкивов 413 расположены одна над другой таким образом, что их оси вращения расположены практически на одной вертикальной линии. В еще одном варианте осуществления конвейер содержит больше двух пар основных шкивов или фрикционных приводных колес 413. Одна или несколько пар основных шкивов или фрикционных приводных колес 413 приводят в движение электродвигателем (не показан) или несколькими электродвигателями стандартным способом. Еще в одном варианте осуществления оси 414 вращения основных шкивов 413 также удалены друг от друга по горизонтали таким образом, чтобы горизонтальное расстояние между осью 414 вращения основных шкивов 413 не превышало существенно диаметр одного основного шкива 413.

Вертикальный конвейер 400 содержит также направляющие шкивы 403, 423 и вспомогательные шкивы (не показаны). Пары направляющих шкивов 403, 423 расположены рядом с каждым основным шкивом 413 таким образом, что на одной стороне каждого основного шкива 413 расположены пары направляющих шкивов 403, 423 в направлении, перпендикулярном оси 414 основных шкивов 413. Кроме того, направляющие шкивы 403, 423 расположены так, что находятся по разные стороны четных и нечетных пар основных шкивов 413 в направлении, перпендикулярном оси 414 основных шкивов 413. Ось 404, 424 вращения направляющих шкивов 413 лежит на части окружности, центральная точка которой расположена на оси вращения соответствующего основного шкива 413. Диаметр окружности выбирают таким образом, чтобы расстояние между удаленной от основного шкива 413 поверхностью направляющего шкива 403 и поверхностью основного шкива 413 было достаточно для прохождения фрагментов транспортируемого материала. В одном из примеров осуществления это расстояние по меньшей мере в два раза превышает наибольший предполагаемый диаметр фрагмента материала. Количество направляющих шкивов 403, 423 рядом с каждым основным шкивом 413 должно быть достаточно велико, чтобы обеспечить близкую к круговой траекторию движения тросовой ленты 401, 411, установленную с опорой на них, например 9 пар, как показано. В другом примере осуществления предусматривают меньшее или большее количество направляющих шкивов 403, 423, например 5-13 пар.

На стороне, удаленной от рамы конвейера или опорной конструкции, с обеих сторон лент 401, 411, предусмотрен направляющий элемент 210, выполненный с возможностью предотвращения доступа транспортируемого материала между двумя соседними направляющими шкивами 403, 423. Направляющий элемент 210 установлен с опорой на концах направляющих шкивов 403, 423 и расположен между первой и второй тросовыми лентами 401, 411. Направляющий элемент 210 имеет ширину, соответствующую расстоянию между первой и второй тросовыми лентами 401, 411, при этом ему, по существу, придана такая форма, чтобы направляющий элемент проходил между тросовыми лентами 401, 411 по меньшей мере от первого направляющего шкива 403, 423 группы направляющих шкивов рядом с основным шкивом 413 до последнего направляющего шкива 403, 423 группы направляющих шкивов.

Как описано выше, направляющие элементы 210 изготавливают из стандартного материала, например полиуретана. И в этом случае тоже направляющие элементы 210 имеют дополнительную функцию герметизации промежутка между тросовыми лентами 401, 411, при этом дополнительная защита от пыли может быть обеспечена, как описано выше со ссылкой на ФИГ. 2.

Работа вертикального конвейера соответствует работе вертикального конвейера 400, раскрытой выше со ссылкой на ФИГ. 3.

На ФИГ. 5 показано схематическое представление системы с вертикальными конвейерами, имеющими модульную конструкцию, согласно одному из примеров осуществления изобретения. Несколько вертикальных конвейеров 501, 502, 503, 504, имеющих модульную конструкцию, как описано выше, устанавливают один на другой, образуя большую вертикальную конвейерную систему 500 или подъемник, например, в шахтном стволе или в открытой выработке. Материал, поднимаемый на большое расстояние по вертикали, транспортируют при помощи стандартного конвейера 512 и подают в вертикальную конвейерную систему 500 через загрузочный бункер 513. Материал выходит из вертикальной конвейерной системы или выбрасывается из нее на конвейер 514 и проходит дальше при помощи конвейера 511. Горизонтальный участок, требующийся для вертикальной конвейерной системы 500, невелик по сравнению с вертикальным расстоянием.

На ФИГ. 6 показано схематическое представление обрабатывающей установки для минерального материала согласно одному из примеров осуществления изобретения. Обрабатывающая установка содержит передвижную дробилку 610, например конусную дробилку, и передвижной грохот 620. Передвижная дробилка содержит станину 611 дробилки, гусеницы 612, блок 613 дробления, электродвигатель 614 дробилки, выходной конвейер 615, загрузочный бункер 616 и загрузочный конвейер 619. Минеральный материал, подлежащий дроблению, поднимают на загрузочный конвейер 619 при помощи одного или нескольких вертикальных конвейеров 617, 618 согласно одному из вариантов осуществления настоящего изобретения. Вертикальные конвейеры могут иметь модульную конструкцию, раскрытую выше.

В качестве альтернативного варианта блок (613) дробления может представлять собой щековую дробилку, жираторную дробилку, ударную дробилку, такую как ударная дробилка с горизонтальным валом УДГВ (HSI) или ударная дробилка с вертикальным валом УДВВ (VSI), вальцовую дробилку или другой подходящий тип дробилки для дробления минерального материала.

Передвижной грохот 620 содержит станину 611′ грохота, гусеницы 612′, электродвигатель 614′ грохота, выходной конвейер 615′, загрузочный бункер 616′, загрузочный конвейер 619′, блок 621 грохочения и боковые выходные конвейеры 622, 623. Минеральный материал, подлежащий грохочению, поднимают на загрузочный конвейер 619′ при помощи одного или нескольких вертикальных конвейеров 617′, 618′ согласно одному из вариантов осуществления настоящего изобретения. Вертикальные конвейеры могут иметь модульную конструкцию, раскрытую выше. Использование вертикальных конвейеров согласно одному из примеров осуществления настоящего изобретения позволяет увеличить длину обрабатывающей установки, так как горизонтальный участок, требующийся для вертикальных конвейеров 617, 618, 617′, 618′, невелик по сравнению с расстоянием вертикального транспортирования. Кроме того, уменьшается высота обрабатывающей установки, так как вертикальные конвейеры согласно примеру осуществления не нужно поднимать так высоко, как традиционный наклонный конвейер.

Блок грохочения может представлять собой, например, вибрационное сито с одним или несколькими практически плоскими или криволинейными деками грохота, барабанный грохот или другой тип грохота, подходящий для отделения размельченных частиц друг от друга.

Обрабатывающая установка может представлять собой стационарную обрабатывающую установку для минерального материала, содержащую блоки дробления, грохочения и транспортирования, либо передвижную установку или установку дробления и (или) грохочения с возможностью транспортирования, оснащенную гусеничными лентами, колесами, ножками, полозьями или другими подходящими средствами опоры.

Без какого-либо ограничения объема, толкования или применения приведенной ниже формулы изобретения, технический эффект одного или нескольких вариантов осуществления, раскрытых в настоящей заявке, состоит в предложении конвейера, способного перемещать материал на большую высоту при одновременном уменьшении необходимого горизонтального участка. Другой технический эффект одного или нескольких вариантов осуществления, раскрытых в настоящей заявке, состоит в устранении необходимости внешней защиты от пыли и обеспечении возможности удобной защиты конструкции, позволяющей избегать причинения травм оператору. Еще один технический эффект одного или нескольких вариантов осуществления, раскрытых в настоящей заявке, состоит в уменьшении энергопотребления за счет устранения необходимости в использовании нескольких конвейеров и вертикального сброса материала между ними. Дополнительный технический эффект одного или нескольких вариантов осуществления, раскрытых в настоящей заявке, состоит в обеспечении упрощенной конструкции и меньших размеров для обрабатывающей установки и увеличении свободного пространства вокруг установки.

Хотя различные аспекты настоящего изобретения представлены в независимых пунктах формулы изобретения, другие аспекты изобретения содержат другие комбинации признаков из раскрытых вариантов осуществления и (или) зависимых пунктов формулы изобретения с признаками из независимых пунктов, а не только комбинации, в явном виде представленные в формуле изобретения.

Следует также отметить, что, хотя в приведенном выше описании раскрыты примеры осуществления изобретения, эти примеры не следует рассматривать в ограничивающем смысле. Напротив, существуют несколько изменений и модификаций, которые могут быть внесены без выхода за рамки настоящего изобретения согласно прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАТЯЖЕНИЯ РЕМНЯ ДРОБИЛКИ | 2014 |

|

RU2663741C2 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ЩЕТКИ ПЫЛЕСОСА И ПЫЛЕСОС | 2005 |

|

RU2311112C2 |

| ОБУВЬ С ВОЗДУХОПРОНИЦАЕМОЙ ПОДОШВОЙ | 2006 |

|

RU2401623C2 |

| Установка по переработке минеральных материалов | 2017 |

|

RU2741925C1 |

| Установка по переработке минеральных материалов и способ управления такой установкой | 2013 |

|

RU2638191C2 |

| СОТОВЫЙ ГРОМКОГОВОРЯЩИЙ ТЕЛЕФОННЫЙ АППАРАТ И СПОСОБ ЕГО ФУНКЦИОНИРОВАНИЯ | 1996 |

|

RU2120192C1 |

| ЛИСТОУКЛАДЫВАЮЩЕЕ УСТРОЙСТВО И УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2007 |

|

RU2359897C1 |

| СПОСОБ СОРТИРОВКИ ДОКУМЕНТОВ (ВАРИАНТЫ) | 2005 |

|

RU2344063C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА И СПИРАЛЬНАЯ ЩЕТИНКА ДЛЯ ПРИМЕНЕНИЯ С ДАННЫМ ПРИСПОСОБЛЕНИЕМ | 2015 |

|

RU2691915C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2009 |

|

RU2506126C2 |

Группа изобретений относится к ленточному конвейеру и обрабатывающим установкам, например установкам для измельчения различных материалов, с таким конвейером для подачи измельчающего материала. Конвейер содержит раму конвейера, по меньшей мере два основных ролика конвейера, набор направляющих роликов конвейера, первый 101 и второй 201 бесконечные элементы для транспортировки материала, расположенные с возможностью перемещения на основных 110 и направляющих роликах 120 конвейера. Основные ролики 110 расположены один над другим. Направляющие ролики 120 расположены за пределами каждого основного ролика 110 на границе окружности. Бесконечные элементы для транспортировки материала выполнены с возможностью поочередного перемещения на основном ролике 110 или паре основных шкивов, или на группе направляющих роликов или направляющих шкивов. Бесконечные элементы для транспортировки материала выполнены с возможностью перемещения с такой скоростью, при которой любой транспортируемый материал имеет контакт с поверхностью первого или второго бесконечных элементов для транспортировки материала, перемещаемых на направляющих роликах или направляющих шкивах конвейера. Обрабатывающая установка для минерального материала характеризуется наличием вышеописанного конвейера. Группа изобретений снижает трудоемкость операций при эксплуатации как конвейера, так и всей установки в целом. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Конвейер (100) для перемещения минерального материала в вертикальном направлении, содержащий следующие компоненты:

рама (250) конвейера;

по меньшей мере два основных ролика (110) конвейера или по меньшей мере две пары основных шкивов (413) конвейера, установленных с возможностью вращения и присоединенных к раме конвейера;

набор направляющих роликов (120) или направляющих шкивов (403, 423) конвейера, причем каждый направляющий ролик или шкив установлен с возможностью вращения и присоединен к раме конвейера;

первый бесконечный элемент (101, 401) и второй бесконечный элемент (201, 411) для транспортировки материала, установленные с возможностью перемещения на основных роликах конвейера и направляющих роликах конвейера, отличающийся тем, что

основные ролики (110) конвейера или пары основных шкивов (413) конвейера установлены один над другим на некотором расстоянии по вертикали друг от друга с обеспечением такого горизонтального расстояния между основными роликами конвейера или парами основных шкивов конвейера, при котором по меньшей мере некоторые основные ролики (110) конвейера или основные шкивы (413) конвейера расположены практически на одной вертикальной линии;

направляющие ролики (120) конвейера или направляющие шкивы (403, 423) конвейера установлены за пределами каждого основного ролика или основного шкива конвейера на границе окружности, имеющей центр в точке на оси вращения соответствующего основного ролика или основного шкива конвейера и имеющей диаметр, превышающий диаметр основного ролика или основного шкива конвейера;

первый бесконечный элемент (101, 401) и второй бесконечный элемент (201, 411) для транспортировки материала установлены с возможностью поочередного перемещения сначала на основном ролике (110) конвейера, или паре основных шкивов (413) конвейера, или на группе направляющих роликов (120), или направляющих шкивов (403, 423) конвейера, а затем соответственно на следующей группе направляющих роликов (120), или направляющих шкивов (403, 423) конвейера, или на следующем основном ролике (110) конвейера, или паре основных шкивов (413) конвейера;

первый бесконечный элемент (101, 401) и второй бесконечный элемент (201, 411) для транспортировки материала установлены с возможностью перемещения с такой скоростью, при которой любой транспортируемый материал имеет контакт с поверхностью первого или второго бесконечных элементов для транспортировки материала, перемещаемых на группе направляющих роликов (120) или направляющих шкивов (403, 423) конвейера.

2. Конвейер по п. 1, отличающийся тем, что между первым бесконечным элементом (101, 401) и вторым бесконечным элементом (201, 411) для транспортировки материала предусмотрен по меньшей мере один направляющий элемент (210) между путем перемещения транспортируемого материала и направляющими роликами (120) или направляющими шкивами (403, 423) конвейера.

3. Конвейер по п. 2, отличающийся тем, что указанный по меньшей мере один направляющий элемент (210) установлен с опорой на концах нескольких направляющих роликов (120) или направляющих шкивов (403, 423).

4. Конвейер по п. 1, отличающийся тем, что первый бесконечный элемент (101, 401) и второй бесконечный элемент (201, 411) для транспортировки материала установлены с возможностью перемещения с одинаковой скоростью.

5. Конвейер по п. 1, отличающийся тем, что первый бесконечный элемент (101, 401) и второй бесконечный элемент (201, 411) для транспортировки материала имеют одинаковую ширину.

6. Обрабатывающая установка для минерального материала, отличающаяся тем, что содержит конвейер (100, 400) по любому из пп. 1-5.

7. Обрабатывающая установка по п. 6, отличающаяся тем, что содержит дробилку.

8. Обрабатывающая установка по п. 6, отличающаяся тем, что содержит грохот.

9. Обрабатывающая установка по п. 6, отличающаяся тем, что несколько конвейеров (100, 400) согласно любому из пп. 1-5 присоединены к обрабатывающей установке для транспортировки потоков материала, выходящих или поступающих в обрабатывающую установку, или проходящих внутри нее.

| US 5320471 A, 14.06.1994 | |||

| Крутонаклонный ленточный конвейер | 1983 |

|

SU1071536A1 |

| Конвейер для вертикального транспортирования материалов | 1972 |

|

SU861190A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Перегородочная отопительная панель | 1976 |

|

SU626326A1 |

| GB 1513992 A, 14.06.1978 | |||

| US 4457422 A, 03.07.1984. | |||

Авторы

Даты

2016-10-10—Публикация

2012-05-07—Подача