Изобретение относится к области промышленного химического синтеза, в частности получения глиоксаля парофазным окислением этиленгликоля кислородом воздуха.

С 70-х годов ХХ века основным способом промышленного получения глиоксаля стало высокотемпературное окислительное дегидрирование этиленгликоля кислородом воздуха на металлических катализаторах (преимущественно серебряных или медно-серебряных) в присутствии разбавителей (водяного пара и азота) с последующим концентрированием растворов и дополнительной очисткой продуктов синтеза. Пионерским патентом в этой области стал GB 1,272,592 от 02.05.1968, описывающий способ получения глиоксаля с выходом около 70% путем окисления этиленгликоля кислородом воздуха при 420-460°С на смешанном медно-серебряном катализаторе. Мольное соотношение этиленгликоль/ кислород/ водяной пар/ азот в рабочей парогазовой смеси составляло от 1,0/1,3/1,1/62 до 1,0/1,9/1,1/58 соответственно. Окислительный процесс осуществлялся в металлической трубе, заполненной катализатором. Парогазовый оксидат содержал формальдегид, глиоксаль и продукт его конденсации с эквивалентным количеством непрореагировавшего этиленгликоля. При конденсации оксидат образовывал несколько жидких фракций. Рецикл первой фракции с распылением жидкости в подконтактную зону при 300°С обеспечивал непрерывное укрепление раствора глиоксаля. Жидкий продукт содержал около 30% глиоксаля, от 3 до 8% формальдегида и от 1 до 2% остаточного этиленгликоля. Для удаления формальдегида из конечного продукта предусмотрен отдельный технологический цикл, где происходила отдувка воздухом при 100°С.

Дальнейшее развитие технологии проходило путем:

- повышения активности и избирательности катализатора окисления этиленгликоля до глиоксаля (в том числе подбором материала катализатора, выбором соотношением композиционных элементов, гранулометрического состава каталитического слоя, способа его формирования и т.д.);

- оптимизации рабочей парогазовой смеси, определяемой соотношением реагентов;

- выбора температуры окисления смеси реагентов и времени пребывания смеси реагентов в каталитической зоне;

- введения в смесь ингибиторов гомогенных процессов глубокого окисления;

- подбора способа охлаждения парогазового оксидата и укрепления глиоксальсодержащих продуктов;

- выбора температуры и способа выделения продуктов при их совместной конденсации (US 4,503,261 22.07.1982; US 4,511,739, 04.16.1984; DE 2922599, 04.12.1980; RU 2058290, 20.04.1996; DE 19811288, 23.09.1999; RU 2321577 10.04.2008). Практически полная конверсия этиленгликоля достигается при введении в реакционную смесь различных модифицирующих добавок, например органических соединений фосфора (DE 2922599, 04.12.1980; DE 19811288, 23.09.1999) или галогенов (US 4,555,583, 26.11.1985; US 4978803, 18.12.1990). Однако несмотря на развитие технологии получения глиоксаля и повышения выхода конечного продукта, описанные выше способы требуют постоянного расхода инертного газа азота (производство которого является достаточно энергозатратным) и дополнительного расхода энергии на подогрев реакционной смеси до температуры, достаточной для осуществления каталитических реакций. Кроме того, для закалки реакционной смеси за слоем катализатора обычно используются водяные или воздушные теплообменники, не обеспечивающие достаточно высокой скорости теплообмена, что обусловливает термическое разложение глиоксаля за слоем катализатора и, как следствие, снижение выхода целевого продукта.

Повышение экономичности способа производства глиоксаля может лежать в использовании рециркуляции неконденсируемых продуктов реакции. Известен способ (CN 1485308 «Process for producing oxaldehyde with Ag-P-Se composite catalyst and ethanediol method» 31.03.2004), в котором пары этиленгликоля и воды смешивают с подогретым воздухом, пропускают через слой катализатора Ag/P/Se, а затем охлаждают до температуры 200-250°С. В абсорбционной колонне происходит разделение продуктов реакции: 40%-ный раствор глиоксаля отбирается, а неконденсируемая часть запускается в рециркуляцию. Этот способ является наиболее близким к настоящему изобретению и может быть выбран в качестве аналога. К недостаткам описанного способа относятся высокие энергозатраты на подогрев реакционной смеси перед слоем катализатора и невысокая эффективность захолаживания продуктов реакции, обеспечивающая относительно медленное охлаждение смеси до 200 - 250 оС, что приводит к термическому разложению глиоксаля.

Техническим результатом настоящего изобретения является уменьшение энергозатрат при синтезе глиоксаля и повышение выхода конечного продукта. Это достигается за счет повторного использования отработанного газа (далее - рециркулирующий газ), участвующего в производственном цикле взамен инертного разбавителя, что позволяет снизить энергозатраты на его получение; за счет оптимального перераспределения тепловых потоков внутри технологического цикла, при котором продукты каталитической реакции синтеза, охлаждаясь, разогревают парогазовую смесь рециркуляционных газов, поступающую в реактор, а также за счет эффективного захолаживания продуктов реакции путем их орошения охлажденным глиоксальсодержащим потоком.

Заявленный способ непрерывного получения глиоксаля путем окисления этиленгликоля кислородом воздуха в смеси с рециркулируемым отработанным газом на катализаторе, содержащем серебро, включает:

- поступление подогретой реакционной смеси на катализатор (причем предварительный подогрев осуществляют посредством тепла, выделяющегося при окислении этиленгликоля);

- охлаждение продуктов реакции окисления путем их орошения охлажденным раствором глиоксаля в зоне, расположенной сразу за слоем катализатора, и теплового контакта с более холодными компонентами реакционной смеси в теплообменниках;

- поступление полученного продукта в абсорбционные колонны, количество которых может быть 2-3 шт., где происходит отделение, очистка и тарирование раствора глиоксаля; выведение побочных продуктов реакции и подготовка рециркулируемой газовой смеси, которая после добавления паров воды и этиленгликоля снова поступает в зону синтеза глиоксаля на катализаторе.

Реакционная смесь представляет собой рециркулируемые продукты реакции, включающие инертный газ (азот), с добавлением воздуха, паров воды и этиленгликоля. Мольное отношение кислорода к этиленгликолю задают в пределах от 0,7:1,0 до 4,0:1,0. Предварительно реакционная смесь разогревается в подконтактных теплообменниках, установленных за зоной реакции, до температуры из диапазона от 200 до 500 оС. Предпочтительно использовать несколько (не менее двух) подконтактных теплообменников трубчатого типа. В зависимости от используемой технологической схемы установки компоненты реакционной смеси могут разогреваться в разных теплообменниках, а затем смешиваться в отдельном устройстве (испарителе) перед поступлением в реактор. Дополнительной функцией подконтактных теплообменников является охлаждение продуктов реакции после синтеза глиоксаля. Использование подконтактных теплообменников позволяет отключить испарители, газо- и паронагреватели после выхода системы на стационарный режим, тем самым обеспечивая энергоэффективность процесса синтеза глиоксаля.

Реакция синтеза глиоксаля осуществляется в реакторе проточного типа в адиабатическом режиме при температуре 300÷800°С. Время контакта реакционной смеси с каталитическим слоем не более 0,06 с. В качестве катализатора используют кристаллы серебра или меди, а также серебряные катализаторы, нанесенные на инертный носитель. Предпочтительно использовать серебро, нанесенное на пористый силикофосфат, в частности гранулы силиката с открытыми порами, в которые введен ионпроводящий модификатор в количестве от 0,5 до 50,0% от общей массы гранулы, а в устьях пор расположены частицы серебра размером от 1 до 200 нм в количестве от 1,0 до 10,0% от общей массы гранулы. В качестве ионпроводящего модификатора может быть использованы соединения, выбранные из группы: аммиачные фосфатные комплексы серебра, борная кислота, фосфат борила, соли титана. Для повышения эффективности каталитического синтеза предпочтительно, чтобы гранулы катализатора были выполнены в виде регулярных кольцеобразных элементов, имеющих размеры внешнего диаметра кольца, высоты и толщины стенки из диапазона от 3х3х1 до 10х10х4 мм.

Увеличение выхода глиоксаля достигается также путем захолаживания продуктов реакции сразу за слоем катализатора на теплообменниках с применением орошающего устройства, в которое подается охлажденный до 10 - 100 оС (предпочтительно до 50 - 80 оС) раствор глиоксаля. Количество подаваемого на орошение раствора рассчитывается таким образом, чтобы прямой контакт продуктов реакции, имеющих температуру от 300 до 600 оС, с орошающим раствором обеспечивал их охлаждение до температуры 50 - 250оС на выходе из блока охлаждения (подконтактного теплообменника), предпочтительно до 70 - 90 оС.

После охлаждения продуктов реакции получившаяся смесь последовательно поступает в три абсорбционные колонны. В первой из колонн при температуре из диапазона от 50 до 150 оС происходит конденсация глиоксаля и выведение его раствора 40 ± 0.5 % масс. для последующей очистки от примесей и тарирования. Часть раствора глиоксаля поступает в орошающую систему. Во второй адсорбционной колонне при температуре от 20 до 120 оС (предпочтительно при 40 - 70 оС) конденсируется вода и формальдегид, который может быть удален. Балансовое количество кубовой жидкости этой колонны (раствора формальдегида) отправляется на переработку, т.е. на получение товарного формалина. В третьей колонне при температуре от 20 до 50 оС (предпочтительно при 30 - 40 оС) происходит дополнительное поглощение формальдегида и насыщение рециркулируемой смеси парами воды. Третья колонна работает в низкотемпературном режиме и дополнительный нагрев или охлаждение куба обычно не предусмотрен. Кубовая жидкость данной колонны направляется на орошение предыдущей колонны абсорбции. Выходящий из верхней части колонны отработанный газ частично рециркулируется с помощью воздуходувки, а балансовое его количество выбрасывается в атмосферу через узел дожига.

В другой технологической схеме осуществления заявляемого способа может быть использована установка с двумя абсорбционными колоннами. Происходящие в ней технологические процессы аналогичны описанным выше. В первой колонне происходит конденсация паров и охлаждение глиоксаля и воды при температуре из диапазона от 50 до 150 оС, а также выведение раствора глиоксаля с концентрацией 40 ± 0.5 % масс. для последующей очистки от примесей и тарирования. Часть раствора глиоксаля поступает в орошающую систему. Во второй адсорбционной колонне при температуре от 20 до 120 оС (предпочтительно при 40 - 70 оС) конденсируется вода и формальдегид, который может быть удален. Отличие заключается в том, что жидкость орошения, поступающая во вторую колонну, дополнительно охлаждается до 20 - 30 оС. Это обеспечивает более полное поглощение формальдегида охлажденной кубовой жидкостью колонны. Балансовое количество кубовой жидкости может быть также использовано для получения товарного формалина. Отработанный газ из второй колонны частично рециркулируется с помощью воздуходувки, а балансовое его количество выбрасывается в атмосферу.

Сущность заявляемого изобретения поясняется на следующих фигурах:

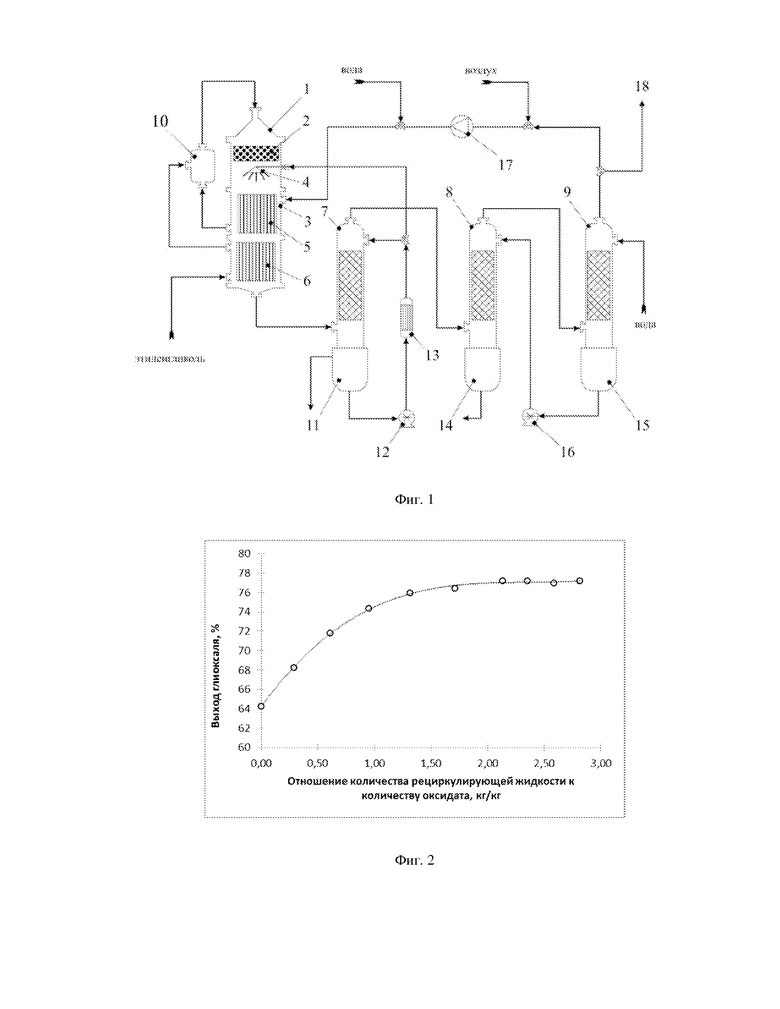

на фиг.1 представлена блок-схема установки для осуществления способа непрерывного промышленного синтеза глиоксаля с тремя абсорбционными колонами;

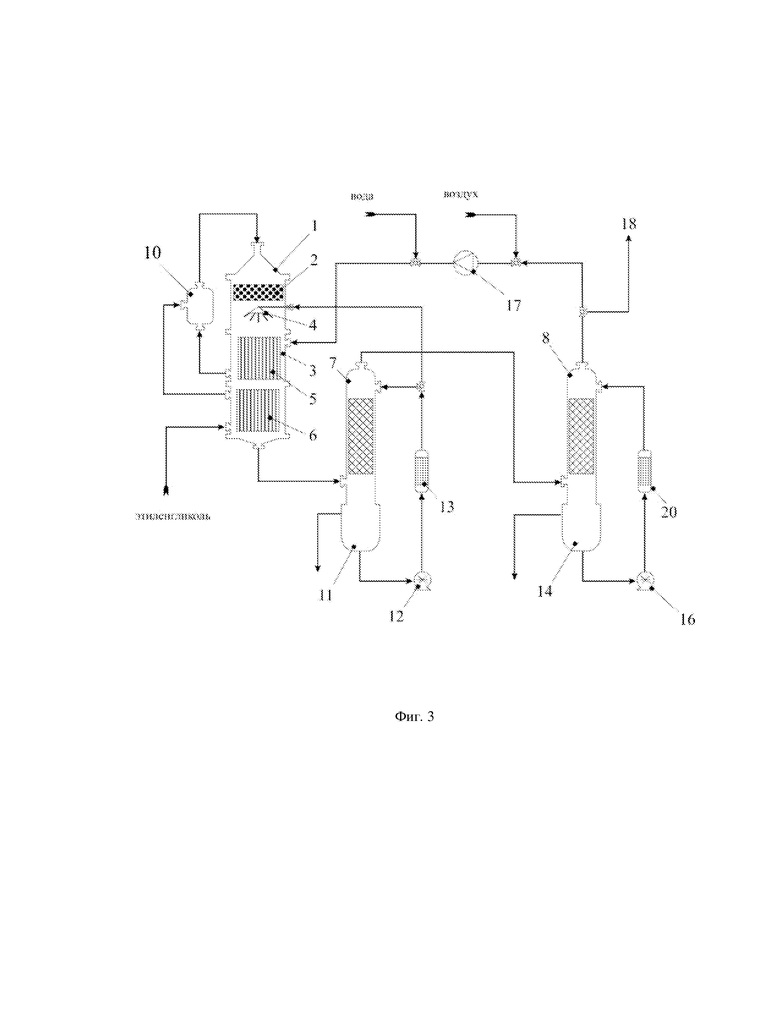

на фиг.2 представлен график зависимости выхода конечного продукта от количества рециркулируемого раствора глиоксаля в системе орошения;

на фиг.3 представлена блок-схема установки для осуществления способа непрерывного промышленного синтеза глиоксаля с двумя абсорбционными колонами.

Заявляемый способ промышленного получения глиоксаля осуществляют на установке, блок-схема которой представлена на (фиг.1). Синтез глиоксаля происходит в реакторе 1 проточного типа в адиабатическом режиме при температуре 300÷800°С. Реактор представляет собой вертикальный цилиндр с неподвижным слоем катализатора 2, размешенного в катализаторной корзинке. Там же расположены датчики температуры (не показаны) для контроля температурного режима как по высоте, так и по радиусу каталитического слоя. За слоем катализатора расположены зона охлаждения 3 с орошающими форсунками 4, на которые подают охлажденную глиоксальсодержащую жидкость, и кожухотрубчатые теплообменники 5 и 6 - рекуператоры тепла.

Выход реактора соединен с абсорбционными колоннами. Обычно используют три абсорбционные колонны 7, 8 и 9. Верх последней колонны 9 через воздуходувки 17 и рекуператор тепла 5 соединен с испарителем 10, где осуществляется подготовка реакционной смеси и подача ее в реактор 1.

Реакционная смесь состоит из кислорода, отработанного газа (содержащего азот СО, СО2, Н2), паров воды и этиленгликоля, при мольном отношении кислорода к этиленгликолю в пределах значений от 0,7:1,0 до 4,0:1,0. Она формируется в испарителе 10, куда поступает этиленгликоль, предварительно нагретый в теплообменнике 6, и паровоздушная смесь с рециркулируемыми продуктами, нагретая в теплообменнике 5. Из испарителя реакционная смесь при температуре 200-450°С поступает в реактор 1, где на катализаторе 2 осуществляется синтез глиоксаля.

В качестве катализатора обычно используют кристаллы серебра или меди, а также серебряные катализаторы, нанесенные на инертный носитель, например пористый силикофосфат. Хорошую эффективность при осуществлении реакции синтеза показал катализатор, изготовленный в соответствии с патентом РФ №2340395 (КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ГЛИОКСАЛЯ И СПОСОБ СИНТЕЗА ГЛИОКСАЛЯ). Он представляет собой гранулы силиката с открытыми порами, в которые введен ионпроводящий модификатор в количестве от 0,5 до 50,0% от общей массы гранулы, а в устьях пор расположены частицы серебра размером от 1 до 200 нм в количестве от 1,0 до 10,0% от общей массы гранулы. В качестве ионпроводящего модификатора могут быть использованы соединения, выбранные из группы: аммиачные фосфатные комплексы серебра, борная кислота, фосфат борила, соли титана. Предпочтительно, чтобы гранулы катализатора имели кольцеобразную форму с соотношением размеров (внешний диаметр, высота, толщина стенки) из диапазона 3х3х1 - 10х10х4 мм соответственно.

Время контакта реакционной смеси с катализатором от 0.1 до 0.01 с. Продукты реакции поступают в зону охлаждения 3. Поскольку распад молекул глиоксаля происходит при температуре выше 120°С, то конечный выход продукта будет зависеть от скорости охлаждения, которое производят в теплообменниках 5 и 6, а также за счет захолаживания продуктов реакции орошающей жидкостью. Орошение осуществляют путем разбрызгивания раствора глиоксаля через форсунки 4, размещенные сразу за слоем катализатора. Обычно устройство орошения представляет собой трубку из нержавеющей стали, на которой размещены 6-10 форсунок, распыляющих орошающую жидкость. При этом размер капель может варьироваться от 10 мкм до 1 мм. Количество подаваемого на орошение раствора и размер капель должны обеспечивать охлаждение продуктов реакции синтеза, имеющих температуру от 300 до 600 оС, до температуры 50 - 250 оС, предпочтительно 70 - 90 оС, на выходе из блока охлаждения. При орошении происходят процессы, способствующие увеличению эффективности процессов как торможения дальнейшего распада глиоксаля за пределами слоя катализатора, так и теплосъема за счет быстрого перепада температуры; возможного образования центров олигомеризации гидратов глиоксаля, что стабилизирует сохранение глиоксаля в зоне высокой температуры и ускоряет последующий процесс выделения его из реакционной массы путем конденсации; разбавления реакционной смеси, что снижает время контакта потока с развитой металлической поверхностью подконтактного теплообменника в зонах высокой температуры; дополнительного увлажнение реакционной массы, что положительно влияет на эффективность теплообмена между реакционной массой и подаваемым сырьем через стенки труб теплообменника.

На фиг. 2 представлен график зависимости выхода конечного продукта от количества рециркулируемого раствора глиоксаля в системе орошения. На этом графике по оси абсцисс отложено отношение количества рециркулируемой жидкости из абсорбционной колонны 7 к количеству оксидата, получающегося в ходе реакции, а по оси ординат - количество выработанного глиоксаля. Представленная зависимость имеет область насыщение, т.е. существует оптимальное соотношение между количеством получаемого конечного продукта - глиоксаля - и частью раствора глиоксаля, используемой в производственном цикле.

Охлажденные продукты реакции поступают в абсорбционные колонны. В первой абсорбционной колонне 7 происходит отделение раствора глиоксаля 40 ± 0.5 % масс., который выводится из ее кубовой части 11 и после очистки от примесей и тарирования будет являться конечным продуктом производства. Часть раствора глиоксаля (кубовая жидкость первой абсорбционной колонны) с помощью насоса 12 через холодильник 13 подается в устройство для орошения на форсунки 4.

Парогазовый поток с верха колонны 7 поступает в абсорбционную колонну 8, где конденсируется вода и поглощается формальдегид в орошающей жидкости кубовой части 14 колонны. Кубовая жидкость колонны 8 отправляется на переработку, т.е. на получение товарного формалина и возврата воды на орошение колонны 9.

Третья абсорбционная колонна 9 обеспечивает насыщение газового потока парами воды и дополнительное поглощение формальдегида. Кубовая жидкость 15 колонны 9 подается посредством насоса 16 на орошение колонны 8 для улавливания формальдегида и других водорастворимых продуктов реакции. Отработанная часть воздушной смеси поступает на узел дожига 18, а затем после очистки выпускается в атмосферу. Другая часть парогазовой смеси из колонны 9 рециркулируется с помощью воздуходувки 17, на вход которой подается также свежий воздух. Полученная паровоздушная смесь подогревается в верхнем контуре подконтактного теплообменника 5 реактора 1 и подается в испаритель 10. За счет рециркуляции задается определенное соотношение компонентов, необходимое для селективного и полного окисления этиленгликоля в глиоксаль.

Аналогичные процессы осуществляют при использовании промышленной установки, содержащей две абсорбционные колонны (фиг. 3). В такой технологической схеме во второй колонне 8 оптимально поддерживать температуру от 20 до 90 оС, предпочтительно 30 - 40 оС. Кубовая жидкость 14 второй абсорбционной колонны 8, используемая в том числе и для орошения, дополнительно охлаждается в холодильнике 20 до температуры 20-30 оС. Это обеспечивает более полное поглощение формальдегида. Балансовое количество кубовой жидкости 14 колонны 8 отправляется на переработку для получения товарного формалина.

ПРИМЕРЫ РЕАЛИЗАЦИИ

Пример 1

Синтез глиоксаля осуществляли в установке с тремя абсорбционными колоннами (фиг. 1) по схеме, описанной выше. В каталитический реактор загрузили катализатор, содержащий 4 % масс. серебра. Реакционную смесь, состоящую из 25 частей этиленгликоля, 25 частей воды, 51,8 частей воздуха и 187,4 частей рециркуляционного газа, пропускали через испаритель, предварительно нагревая до 340°С. Нагретая смесь поступала в слой катализатора, где в результате химических реакций она разогревалась до температуры от 450 до 620°С. Время пребывания реакционной смеси в слое катализатора не превышало 0,06 с. Продукты реакции охлаждались в трубном пространстве подконтактного теплообменника 5, в межтрубное пространство которого подавали охлажденный отработанный газ, рециркулируемый воздуходувкой, а в рубашку второй секции теплообменника 6 подавали раствор этиленгликоля. Таким образом, после рекуперации тепла реакционной смеси температура потоков на выходе из теплообменника рециркулирующего газа, раствора этиленгликоля и продуктов реакции составляла 450±20°С, 140±15°С и 110±10°С соответственно. После выхода на стационарный режим испаритель 10 работал без дополнительного потребления электроэнергии.

Далее продукты реакции подаются в абсорбционную колонну 7, где происходит орошение смеси охлажденным раствором кубовой жидкости данной колонны, имеющей температуру 70±10оС. Температура верха первой колонны составляла 67±1 оС. Кубовая жидкость колонны 7 представляет собой оксидат этиленгликоля с содержанием глиоксаля около 31.5 % масс., которая отправляется на узел очистки раствора от примесей. Пары с верха колонны 7 поступают во вторую колонну абсорбции 8, где поглощается основная часть формальдегида орошаемой кубовой жидкостью колонны 9. Кубовая жидкость, представляющая собою водный раствор формальдегида, отправляется на узел выделения побочного продукта производства - формалина. Разбавленный раствор формальдегида возвращается на орошение третьей колонны абсорбции 9, из которой с верха выводится отработанный газ, частично рециркулируемый для разбавления реакционной смеси перед реактором.

Пример 2

Синтез глиоксаля осуществляли в установке с тремя абсорбционными колоннами (фиг. 1) по схеме, описанной выше, отличающийся от примера 1 тем, что до подконтактного теплообменника 5 для орошения смеси продуктов использовали охлаждающий раствор - кубовую жидкость колонны 7, имеющей температуру 80 оС с расходом 2.4 части охлаждающего раствора на 1 часть выводимого из системы оксидата. В итоге из колонны выводился оксидат с концентрацией глиоксаля около 40 % масс.

Последующие примеры (3-10) отличаются от примера 2 количеством рециркулируемой жидкости (таблица 1). Эксперименты показали, что с увеличением расхода циркулирующей жидкости на орошение реакционной смеси происходит увеличение концентрации глиоксаля в оксидате (в кубовой жидкости колонны 7), что является следствием снижения доли его термического разложения после каталитического слоя за счет резкого снижения температуры и разбавления потока. В то же время увеличивается тепловая нагрузка на испаритель 10, что может повлиять на технико-экономические показатели производства. Таким образом, два фактора (первый - использование тепла реакционной смеси для разогрева сырья, приводящий к экономии энергии, и второй - необходимость закалки, обеспечивающей экономию сырья) начинают компенсировать друг друга, и в определенных условиях достигают оптимума. В таблице 1 представлены параметры каталитического процесса синтеза глиоксаля при различных соотношениях рециркулируемой жидкости к оксидату. Как можно видеть, при соотношении массового расхода рецикла 2.0 ÷ 2.4 по отношению к оксидату достигается наилучшие результаты процесса.

В Таблице 1 показано влияние расхода рецикла кубовой жидкости в зоне закалки на технико-экономические показатели производства. В качестве базового условия процесса был принят режим, который описан в примере 1, т.е. когда процесс проводился без закалки с орошающей жидкостью.

Таблица 1

кг/кг

глиоксаля, %

Пример 3

Синтез глиоксаля осуществляли в установке с двумя абсорбционными колоннами (фиг. 3) по схеме, описанной выше, отличающейся от примера 1 тем, что до подконтактного теплообменника 5 для орошения смеси продуктов использовали охлаждающий раствор - кубовую жидкость колонны 7, имеющей температуру 80 оС с расходом 2.4 части охлаждающего раствора на 1 часть выводимого из системы оксидата. В итоге из колонны выводился оксидат с концентрацией глиоксаля около 40 % масс. Работа первой колонны абсорбции осуществлялась таким образом, чтобы максимально разделить глиоксаль от формальдегида, для чего изменили температурный режим колонны и соотношение орошаемой жидкости к отводимому из верхней части колонны газового потока. Температура верха колонны поддерживалась на уровне 73±1 оС за счет регулирования температуры орошающей жидкости после теплообменника 13. Кубовая жидкость колонны 7 представляет собой оксидат с содержанием глиоксаля около 40 % масс., который отправляется на узел очистки раствора от примесей. Пары из верхней части колонны 7 поступают во вторую колонну абсорбции 8, где формальдегид поглощается орошаемой кубовой жидкостью данной колонны, предварительно охлаждаемой до температуры 20±5 оС в холодильнике 20. Расход орошаемой жидкости поддерживается таким образом, чтобы максимально концентрировать раствор формальдегида в кубовой части колонны. Кубовая жидкость, представляющая собою 24,8%-ный водный раствор формальдегида, отправляется на узел выделения побочного продукта производства - формалина или тарироваться для дальнейшей отправки потребителям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛИОКСАЛЬСОДЕРЖАЩИХ ПРОДУКТОВ | 2006 |

|

RU2321577C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ГЛИОКСАЛЯ | 2004 |

|

RU2278729C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ГЛИОКСАЛЯ | 1996 |

|

RU2119385C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ГЛИОКСАЛЯ И СПОСОБ СИНТЕЗА ГЛИОКСАЛЯ | 2007 |

|

RU2340395C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ЭТИЛЕНОКСИДА | 2009 |

|

RU2525237C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛИНА | 2002 |

|

RU2233263C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2018 |

|

RU2685503C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА | 1996 |

|

RU2127245C1 |

| ТЕХНОЛОГИЯ ПРОМЫШЛЕННОГО СИНТЕЗА ГЛИОКСАЛЯ (ГОА) ИЗ МОНОЭТИЛЕНГЛИКОЛЯ (ЭГ) С ИСПОЛЬЗОВАНИЕМ ПРОМЫШЛЕННОГО СЕРЕБРОНАНЕСЕННОГО НА АЛЮМОСИЛИКАТ КАТАЛИЗАТОРА, СОДЕРЖАЩЕГО 32-36 МАС.% СЕРЕБРА | 2007 |

|

RU2381210C2 |

| СПОСОБ ПРОИЗВОДСТВА И АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ ПРОИЗВОДСТВА N,N-ДИМЕТИЛАЦЕТАМИДА | 2014 |

|

RU2568120C1 |

Настоящее изобретение относится к непрерывному способу получения глиоксаля путем окисления этиленгликоля кислородом воздуха в смеси с рециркулируемым инертным газом на катализаторе, содержащем серебро. При этом рециркулирующий газ, используемый в качестве разбавителя, и раствор этиленгликоля, поступающий в реактор, предварительно последовательно нагревают посредством тепла, выделяющегося при окислении этиленгликоля на катализаторе, и охлаждение продуктов реакции производится последовательно путем их орошения охлажденным раствором глиоксаля в зоне, расположенной сразу за каталитическим слоем и в трубчатом подконтактном 2-секционном теплообменнике, в нижней секции которого происходит подогрев раствора этиленгликоля, а в верхней - подогрев рециркулирующего газа, используемого в качестве разбавителя. Предлагаемый способ позволяет получить целевой продукт с высоким выходом. 6 з.п. ф-лы, 3 ил., 1 табл., 3 пр.

1. Способ непрерывного получения глиоксаля путем окисления этиленгликоля кислородом воздуха в смеси с рециркулируемым инертным газом на катализаторе, содержащем серебро, отличающийся тем, что:

рециркулирующий газ, используемый в качестве разбавителя, и раствор этиленгликоля, поступающий в реактор, предварительно последовательно нагревают посредством тепла, выделяющегося при окислении этиленгликоля на катализаторе;

охлаждение продуктов реакции производится последовательно путем их орошения охлажденным раствором глиоксаля в зоне, расположенной сразу за каталитическим слоем и в трубчатом подконтактном 2-секционном теплообменнике, в нижней секции которого происходит подогрев раствора этиленгликоля, а в верхней - подогрев рециркулирующего газа, используемого в качестве разбавителя.

2. Способ по п.1, отличающийся тем, что реакционная смесь, поступающая в катализатор, имеет мольное отношение кислорода к этиленгликолю в интервале значений от 0,7:1,0 до 4,0:1,0.

3. Способ по п.1, отличающийся тем, что охлажденный раствор глиоксаля для орошения имеет температуру в диапазоне от 10 до 100оС, а скорость его истечения позволяет снизить температуру продуктов реакции, лежащую в диапазоне от 300 до 600оС, до температуры в диапазоне от 50 до 250оС.

4. Способ по п.1, отличающийся тем, что после охлаждения продуктов реакции получившаяся парожидкостная смесь последовательно поступает в три абсорбционные колонны, в первой из которых при температуре из диапазона от 50 до 150оС происходит конденсация глиоксаля и выведение его раствора, во второй - при температуре от 20 до 120оС конденсируется вода и формальдегид, в третьей - при температуре от 20 до 50оС происходит полное поглощение формальдегида конденсатом, подаваемым на орошение второй колонны, и насыщение отработанного газа парами воды, после чего частично направляется на разбавление воздуха.

5. Способ по п.1, отличающийся тем, что после охлаждения продуктов реакции получившаяся смесь последовательно поступает в две абсорбционные колонны, в первой из которых при температуре из диапазона от 50 до 150оС происходит конденсация глиоксаля и выведение его раствора в виде раствора-сырца глиоксаля, во второй - при температуре от 20 до 120оС конденсируется вода и формальдегиды с получением формалина, а отработанный газ частично направляется на разбавление воздуха.

6. Способ по п.1, отличающийся тем, что температура во второй абсорбционной колонне имеет величину из диапазона от 40 до 80оС.

7. Способ по п.1, отличающийся тем, что катализатор состоит из регулярных кольцеобразных элементов, имеющих размеры внешнего диаметра кольца, высоты и толщины стенки из диапазона от 3х3х1 до 10х10х4 мм.

| CN 1485308A, 31.03.2004 | |||

| WO 1984000955A1, 15.03.1984 | |||

| US 4511739A1, 16.04.1985 | |||

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ГЛИОКСАЛЯ И СПОСОБ СИНТЕЗА ГЛИОКСАЛЯ | 2007 |

|

RU2340395C1 |

Авторы

Даты

2016-10-10—Публикация

2015-11-02—Подача