Изобретение относится к области металлургии цветных металлов, в частности к получению сплава алюминия с редкоземельными металлами, и может быть использовано для получения алюминиевого сплава с 0.2-0.4 мас. % скандия в условиях промышленного производства алюминия.

Алюминиевый сплав с 0.2-0.4 мас. % скандия представляет собой конструкционный материал с уникальными электромеханическими свойствами, спрос на который связан с быстрым развитием передовых технологий (Hi-Tech), автомобилестроения, роботостроения и аэрокосмической отрасли. Известно, что добавка скандия в алюминий в количестве 0.2 мас. % уже улучшает технологические свойства алюмоскандиевого сплава.

Так, известен способ получения алюминиевого сплава, содержащего 0.20-0.50 мас. % скандия, при электролизе расплава NaF-AlF3-Al2O3-LiF с добавкой оксида скандия (Proc. 3rd International Symposium on High-Temperature Metallurgical Processing, 2012, pp. 243-250) [1]. В ходе электролиза алюминий и скандий катодно осаждаются на алюминии при катодной плотности тока до 1 А/см2 и температуре 950°С. Способ требует дополнительных затрат электроэнергии на катодное осаждение скандия из оксида скандия, растворенного в криолитовом расплаве. К недостаткам известного способа можно отнести также использование дорогостоящей соли - фторида лития в размере 5% от общей массы расплава. Известно также, что в алюминии может раствориться в виде твердого раствора не больше ≈0.4-0.5 мас. % скандия, в зависимости от способа кристаллизации. Весь скандий больше ≈0.4-0.5 мас. % переходит в интерметаллид. Поскольку такой сплав не совсем подходит потребителю, его нужно разбавлять жидким алюминием, что требует больших трудо- и энергозатрат.

Таким образом, увеличение содержания скандия в алюминии выше ≈0.4-0.5 мас. % приводит к образованию интерметаллидов, которые негативно сказываются на свойствах сплава. В связи с этим для промышленности интерес представляет алюмоскандиевый сплав с содержанием скандия именно 0.2-0.4 мас. %, при этом для промышленного получения алюмоскандиевого сплава остается предпочтительным использовать традиционное электролитическое получение алюминия.

Такой подход известен из источника (WO 2006079353 A1, публ. 03.08.2006), где описан способ получения алюминиевого лигатурного сплава, осуществляемый с использованием электролиза криолитового расплава, содержащего оксид алюминия, оксид или соль скандия при 1000°С [2]. Электролиз криолитового расплава осуществляют в электролизере, пригодном для электролитического производства алюминия. В ходе электролиза алюминий и скандий совместно разряжаются на катоде из оксида алюминия, оксида или соли скандия. Это позволяет снизить стоимость производства алюминиевого лигатурного сплава с заданным содержанием скандия. Описанный в источнике [2] способ получения алюминиевого сплава предполагает затрату электроэнергии на катодное осаждение скандия. При этом важным технологическим фактором при температуре 1000°С является обратное растворение скандия в криолитовом расплаве, которое приводит к снижению выхода скандия по току и высоким потерям электроэнергии на побочные процессы.

Преимуществом известного способа является возможность организации получения алюминиевого сплава непосредственно на действующем промышленном электролизере для получения алюминия. Однако этим способом получают алюминиевый лигатурный сплав, содержащий от 1 до 3 мас. %, предпочтительно от 1.5 до 2.5 мас. % скандия, при этом организовать технологию получения алюминиевого сплава с таким содержанием скандия при сохранении параметров электролитического получения алюминия не представляется возможным. Для получения такого сплава требуется, в частности, повышение катодной плотности тока до 2-3 А/см2.

Наиболее близким к заявляемому способу является способ получения алюминиевого сплава, содержащего в среднем 0.4 мас. % скандия, алюмотермическим и электролизным восстановлением оксида скандия в электролите на основе натриевого криолита при температурах около 950-960°С (Цветные металлы, 1998, №7, с. 43-46) [3]. Электролизное восстановление оксида скандия ведут при катодной плотности тока 0.7-1.0 А/см2 и концентрации оксида скандия в криолитовом расплаве около 8 мас. %. При более низких концентрациях оксида скандия в расплаве необходимо иметь катодную плотность тока выше 2-3 А/см2, что невозможно реализовать в условиях действующего производства алюминия. Существенными недостатками известного способа получения алюминиевого сплава являются необходимость дополнительного затрачивания электроэнергии на электролизное восстановление оксида скандия и необходимость поддержания высокой, не ниже 6-8 мас. % концентрации оксида скандия в расплаве.

В источнике [3] сообщается также о принципиальной возможности получения алюминиевого сплава, содержащего скандий, путем алюмотермического восстановления оксида скандия в криолит-глиноземном расплаве. Однако в данном случае непрерывный процесс получения сплава, необходимый для условий действующего производства, организовать невозможно, поскольку образующийся в ходе алюмотермической реакции оксид алюминия будет накапливаться в расплаве, зашламляя сам расплав и алюминий.

Задачей изобретения является непрерывное получение алюминиевого сплава, содержащего 0.2-0.4 мас. % скандия с применением электролиза криолит-глиноземного расплава при параметрах электролитического получения алюминия, не содержащего образующийся в ходе алюмотермической реакции оксид алюминия.

Поставленная задача решается тем, что способ включает электролиз криолит-глиноземного расплава, содержащего оксид скандия и металлический алюминий, сплав получают электролизом криолит-глиноземного расплава при параметрах электролитического получения алюминия, при этом оксид скандия в количестве 1.5-3.1 мас. % вводят в расплав, находящийся в контакте с металлическим алюминием, а в процессе электролиза криолит-глиноземного расплава периодически подгружают оксид скандия и оксид алюминия, поддерживая суммарную концентрацию оксида скандия и оксида алюминия на уровне 2.0-4.5 мас. %.

Сущность заявленного способа заключается в следующем. Известно, что в условиях электролиза криолит-глиноземного расплава при параметрах электролитического получения алюминия, происходит алюмотермическое восстановление оксида скандия и электролитическое разложение оксида алюминия, в том числе при параметрах электролитического получения алюминия. В заявленном способе в электролизер для производства алюминия, в котором находятся криолит-глиноземный расплав и жидкий металлический алюминий, периодически подгружают оксид скандия. В процессе алюмотермического восстановления оксида скандия в криолитовом расплаве часть оксида алюминия образуется в результате взаимодействия периодически добавляемого в расплав оксида скандия с находящимся в контакте с расплавом жидким алюминием.

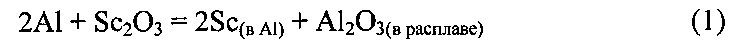

Суммарную химическую (алюмотермическую) реакцию можно записать следующим образом:

Количество образовавшегося в алюминии скандия определяется количеством оксида скандия в криолит-глиноземном расплаве. При начальной концентрации скандия в алюминии менее 0.2 мас. % и содержании оксида скандия в криолит-глиноземном расплаве выше 1.5 мас. % реакция (1) за 5-30 мин обеспечивает получение алюминиевого сплава, содержащего выше 0.2 мас. % скандия. Благодаря перегреву алюминия примерно на 300°С скандий быстро растворяется и равномерно распределяется в нем.

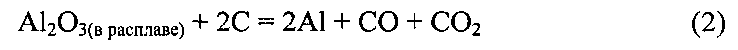

Электролиз криолит-глиноземного расплава в заявляемом способе получения алюминиевого сплава, содержащего 0.2-0.4 мас. % скандия, проводят с целью электролитического разложения образующегося в результате реакции (1) оксида алюминия и катодного осаждения алюминия, который необходим для восстановления периодически добавляемого оксида скандия.

Суммарная реакция электролитического разложения оксида алюминия с использованием углеродного анода и алюминиевого катода выглядит следующим образом:

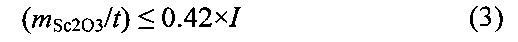

Для непрерывного получения алюминиевого сплава с содержанием скандия 0.2-0.4 мас. % и стабильного ведения электролиза криолит-глиноземного расплава при параметрах электролитического получения алюминия, когда параллельно идут алюмотермическое восстановление оксида скандия и электролиз криолит-глиноземного расплава, необходимо поддерживать суммарную концентрацию оксидов скандия и алюминия на уровне 2.0-4.5 мас. %. Это условие будет выполняться в случаях, когда скорость образования оксида алюминия по реакции (1) не превышает скорость электролитического разложения оксида алюминия по реакции (2). Поскольку скорость электролитического разложения оксида алюминия по реакции (2) прямо пропорциональна силе тока на электролизере (75-500 кА), а скорость образующегося по реакции (1) оксида алюминия прямо пропорциональна скорости загрузки оксида скандия в расплав, то можно записать следующее эмпирическое выражение, определяющее скорость загрузки оксида скандия в криолит-глиноземный расплав (mSc2O3/t)):

где (mSc2O3/t) - скорости загрузки оксида скандия в расплав (кг/час), I - сила тока на электролизере (кА).

Максимальная скорость получения алюминиевого сплава, содержащего 0.2-0.4 мас. % скандия (mSc/t), не превышает 1.53×(mSc2O3/t) кг/час. Для снижения скорости получения (производительности) сплава в электролизере для получения алюминия часть загружаемого оксида скандия может быть заменена на оксид алюминия.

Таким образом, заявляемый способ получения алюминиевого сплава со скандием включает периодическую загрузку оксида скандия в криолит-глиноземный расплав электролизера для получения алюминия при 950-980°С, восстановление оксида скандия металлическим алюминием, в ходе которого 0.2-0.4 мас. % скандия равномерно распределяется в алюминии, а в расплаве образуется оксид алюминия. Алюминиевый сплав с заданным содержанием скандия периодически выгружается из электролизера. Получение алюминия в электролизере и регенерацию расплава от образовавшегося избыточного оксида алюминия осуществляют электролизом при анодной плотности тока 0.5-0.7 А/см2 и катодной плотности тока 0.7-1.0 А/см2.

При этом алюминиевый сплав с 0.2-0.4 мас. % скандия получается в электролизере для получения алюминия при параметрах электролитического получения алюминия за счет протекания химической (алюмотермической) реакции (1) без затрат электроэнергии на катодное восстановление скандия, как в вышеперечисленных известных способах.

Технический результат, достигаемый заявленным способом заключается в регенерации криолит-глиноземного расплава путем электролитического разложения образующегося в нем в ходе алюмотермической реакции оксида алюминия при параметрах электролитического получения алюминия.

Заявленный способ опробован в лабораторном реакторе вместимостью до 500 г, рассчитанном на силу тока до 20 А. Алюминиевый сплав, содержащий 0.2-0.4 мас. % скандия, получали путем электролиза криолит-глиноземного расплава, содержащего оксид скандия и алюминий, при 945-980°С. Криолитовый расплав массой 200 г и алюминий (чистота 99.998%) массой 100 г и помещали в корундовый или графитовый тигель реактора. Реактор размещали в печи сопротивления и нагревали до температуры 950-980°С. После плавления смеси и некоторой выдержки в течение 30-90 минут в расплав добавляли от 1.5 до 3.1 мас. % оксида скандия. Экспериментально также показано, что при добавлении 3.1 мас. % и выше оксида скандия в алюминиевом сплаве образуется более 0.55 мас. % скандия, часть которого при кристаллизации сплава образует интерметаллидные соединения Al3Sc и Al2Sc.

Без протекания электрического тока через расплав и при концентрации оксида скандия в расплаве от 1.5 до 3.1 мас. % время достижения близкой к равновесной концентрации скандия в алюминии по реакции (1) не превышает 30 мин. Степень (полнота) протекания реакции (1) при этом составляет 8-21%.

Для электролитического разложения образовавшегося оксида алюминия через криолит-глиноземный расплав пропускали электрический ток величиной до 20 А. Необходимое время электролиза составляет 1-10 мин, однако с учетом побочных электродных процессов время электролиза может быть в 1.5-2.0 раза выше. Размеры графитового анода и алюминиевого катода подбирали таким образом, чтобы величины катодной и анодной плотностей токов составляли 0.7-1.0 А/см2 и 0.5-0.7 А/см2 соответственно. Впоследствии для организации непрерывного процесса часть алюминиевого сплава со скандием из реактора извлекали, а чистый алюминий и оксид скандия загружали.

При получении сплава в промышленном электролизере рекомендуется вначале начать пропускать электрический ток через расплав, содержащий оксид скандия, либо без него, т.к. расплав нагревается и плавится за счет прохождения электрического тока. Затем периодически подгружать оксид скандия и извлекать алюминиевый сплав, продолжая электролиз.

Заявленный способ позволяет реализовать непрерывное получение алюминиевого сплава, содержащего 0.2-0.4 мас. % скандия, с применением электролиза криолит-глиноземного расплава с использованием промышленной технологии электролитического получения алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ | 2015 |

|

RU2593246C1 |

| Способ непрерывного получения алюминиевой лигатуры с 2 мас. % скандия | 2016 |

|

RU2629418C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2621207C1 |

| Способ контроля содержания глинозема при электролизе криолит-глиноземного расплава | 2018 |

|

RU2694860C1 |

| Способ электролитического получения сплавов алюминия со скандием | 2023 |

|

RU2819113C1 |

| Способ определения содержания глинозема в криолит-глиноземном расплаве и электрохимическое устройство для его осуществления | 2020 |

|

RU2748146C1 |

| Электролитический способ получения лигатур алюминия из оксидного сырья | 2019 |

|

RU2716727C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ-ИТТРИЙ | 2014 |

|

RU2587700C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2008 |

|

RU2415973C2 |

| ОКСИДНЫЙ МАТЕРИАЛ ДЛЯ НЕСГОРАЕМЫХ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ (ВАРИАНТЫ) | 2005 |

|

RU2291915C1 |

Изобретение относится к области металлургии цветных металлов, в частности к получению сплава алюминия с редкоземельными металлами, и может быть использовано для получения алюминиевого сплава с 0,2-0,4 мас. % скандия в условиях промышленного производства алюминия. Способ электролитического получения алюминиевого сплава с содержанием скандия 0,2-0,4 мас. % включает добавление оксида скандия в криолит-глиноземный расплав, содержащий алюминий, и восстановление оксида скандия путем электролиза криолит-глиноземного расплава, содержащего алюминий и оксид скандия, при этом оксид скандия добавляют в расплав в количестве 1,5-3,1 мас. %, причем суммарную концентрацию оксида скандия и образующегося в процессе электролиза оксида алюминия поддерживают в пределах 2,0-4,5 мас. % путем периодического добавления в расплав оксида скандия, при этом полученный в процессе электролиза алюминиевый сплав с заданным содержанием скандия периодически выгружают. Изобретение направлено на непрерывное получение алюминиевого сплава, содержащего 0,2-0,4 мас. % скандия, за счет снижения в расплаве, образующегося в ходе алюмотермической реакции оксида алюминия. 1 пр.

Способ электролитического получения алюминиевого сплава с содержанием скандия 0,2-0,4 мас. %, включающий добавление оксида скандия в криолит-глиноземный расплав, содержащий алюминий, и восстановление оксида скандия путем электролиза криолит-глиноземного расплава, содержащего алюминий и оксид скандия, отличающийся тем, что оксид скандия добавляют в расплав в количестве 1,5-3,1 мас. %, причем суммарную концентрацию оксида скандия и образующегося в процессе электролиза оксида алюминия поддерживают в пределах 2,0-4,5 мас. % путем периодического добавления в расплав оксида скандия, при этом полученный в процессе электролиза алюминиевый сплав с заданным содержанием скандия периодически выгружают.

| WO 2006079353 A1, 03.08.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ СКАНДИЙ-АЛЮМИНИЙ (ЕГО ВАРИАНТЫ) | 1997 |

|

RU2124574C1 |

| WO 2014138813 A1, 18.09.2014 | |||

| WO 2006079353 A1, 03.08.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ (ВАРИАНТЫ) | 2001 |

|

RU2213795C1 |

Авторы

Даты

2016-10-10—Публикация

2015-03-05—Подача