Способ изготовления соединения подшипника качения с фланцем крепления подшипника и, по меньшей мере, подшипником качения, устанавливаемым с помощью внутреннего кольца на фланце крепления подшипника.

Соответствующие родовому понятию соединения подшипника качения применяются в транспортных средствах, например, в качестве подшипника колеса, причем фланец крепления подшипника служит опорой по меньшей мере одному, предпочтительно двум расположенным на одной оси рядом друг с другом подшипникам качения с внутренними кольцами. При этом внутренние кольца установлены на фланце крепления подшипника при осевом предварительном натяге. В публикации DE 102008 064155 А1 раскрывается вращательный способ преобразования для изготовления клепанного опорного кольца на фланце крепления подшипника, в котором клепанное опорное кольцо образуется из детали фланца, простирающейся вдоль оси вращения подшипника качения с помощью радиального формирования торцевой поверхности. При этом ролики конуса подачи, установленные по отношению к оси вращения, образуют клепанное опорное кольцо. В отношении существующих обкатных заклепочных соединений существует, хотя и уменьшенная, но все еще реальная опасность раздачи смежного внутреннего кольца. При достаточно прочно образованных внутренних кольцах конструктивная высота требует, что является недостатком, увеличенного установочного пространства. При радиальном преобразовании осевой предварительный натяг внутренних колец на фланце крепления подшипника может плохо контролироваться. К тому же, в частности, из-за большого угла установки роликов с высокими усилиями пластического преобразования наступает сравнительно высокий износ инструмента.

Исходя из этого задача предлагаемого изобретения состоит в создании способа изготовления соединения подшипника качения, в котором устраняется раздача внутреннего кольца и может точно регулироваться настройка осевого предварительного натяга внутренних колец или внутреннего кольца.

Указанная задача решается с помощью способа изготовления соединения подшипника качения с фланцем крепления подшипника и, по меньшей мере, подшипником качения, устанавливаемым с помощью внутреннего кольца на фланце крепления подшипника, причем внутреннее кольцо нагружается посредством прижимного устройства, радиально прижимающего внутреннее кольцо и предварительно напряженного с регулируемым осевым усилием по отношению к внутреннему кольцу, и введенным радиально внутрь по оси во фланец крепления подшипника подающим конусом сконцентрированный на фланце крепления подшипника материал вытесняется радиально наружу в формообразование внутреннего кольца.

Согласно предложенному способу для получения осевого предварительного натяга и осевой фиксации единственного или наружного обращенного к торцевой стороне фланца крепления подшипника внутреннего кольца материал фланца крепления подшипника в противоположность способу заклепочного соединения не пластически деформируется радиально наружу, а вытесняется радиально наружу, причем прижимное устройство стабилизирует внутреннее кольцо радиально наружу и может образовывать осевой упор для вытесненного материала. При этом образуется осевой упор для внутреннего кольца, причем внутреннее кольцо предварительно натягивается по оси в процессе вытеснения материала с помощью прижимного устройства, с помощью того, что оно нагружается регулируемым осевым усилием. Таким образом, отклонение соответственно деформация внутреннего кольца невозможно. Одновременно осуществляется осевая фиксация внутреннего кольца при постоянном, регулируемом предварительном натяге. Благодаря стабилизации внутреннего кольца с помощью прижимного устройства при осуществлении способа внутреннее кольцо может быть выбрано меньшего размера и в целом соединение подшипников качения рассчитывается на меньшее установочное пространство и на меньший вес, так как эти важные величины больше не зависят от способа и должны учитываться только требования во время работы.

Согласно предпочтительному способу сконцентрированный материал, по меньшей мере, частично вытесняется подающим конусом, соответственно устанавливаемыми на нем роликами. При этом подающий конус крутится и перемещается с заданной подачей, причем материал, выступающий радиально вовнутрь по отношению к внутреннему периметру фланца крепления подшипника, вытесняется радиально наружу и соответствующее количество материала формируется на наружном периметре фланца крепления подшипника и вытесняется в радиально расположенные формообразования внутреннего кольца. При этом прижимное устройство точно так же, как фланец крепления подшипника, устанавливается без возможности вращения.

Например, в предпочтительной форме осуществления образованный радиально внутри на торцевой стороне фланца крепления подшипника выступ материала, в качестве сконцентрированного материала, может вытесняться в зону, образованную торцевой стороной внутреннего кольца радиально внутрь в виде формообразования. При этом радиально соответственно внутрь расширенное прижимное устройство может служить в качестве ограничивающей с торцевой стороны стенки для вытесненного материала, причем внутреннее кольцо и вытесненный материал могут находиться заподлицо с торцевой стороны. В качестве альтернативы с помощью соответствующего осевого обратного перемещения у предусмотренной на прижимном устройстве стенки может формоваться кольцевая выточка фланца крепления подшипника, которая по оси расширена по отношению к торцевой стороне внутреннего кольца.

Далее стенка может быть предусмотрена в виде матрицы, например, в форме торцевых зубьев, так что при соответствующем вытеснении материала в области фланца подшипника крепления с торцевой стороны формируются торцевые зубья в торцевую сторону фланца крепления подшипника, которые в случае образования соединения подшипника качения в виде подшипника колеса с соответствующим профилированием первичного вала обеспечивают надежное в отношении вращения, подлежащее затяжке соединение фланца крепления подшипника с первичным валом. В качестве альтернативы подобного рода торцевые зубья могут заранее устанавливаться на фланце крепления подшипника, причем здесь вытеснение материала не предусмотрено в область торцевой стороны фланца крепления подшипника. В качестве альтернативы торцевые зубья могут устанавливаться перед этим, и вытеснение материала может быть предусмотрено на торцевой стороне фланца крепления подшипника, если торцевые зубья защищаются с помощью дополнительно сформированной стенки прижимного устройства.

В качестве альтернативы или дополнительно на внутреннем периметре фланца крепления подшипника может быть предусмотрен отстоящий по оси от его торцевой стороны направленный радиально внутрь выступ материала в качестве сконцентрированного материала, который вытесняется в отстоящее по оси от торцевой стороны внутреннего кольца формообразование. Например, формообразование может быть кольцевой канавкой или чем-то подобным.

Чтобы добиться предпочтительного центрирования прижимного устройства на внутреннем кольце и хорошего снятия его после осуществления способа, прижимное устройство может центрироваться на предусмотренном радиально снаружи, по меньшей мере, на внутреннем кольце участке, причем в этой области прижимное устройство образовано соответственно конусным.

Согласно предпочтительной форме осуществления прижимное устройство может охватывать внутреннее кольцо радиально внутри и радиально снаружи.

Благодаря образованию выступов материала в концентрированном материале усилия формования могут удерживаться на низком уровне. Усилия формования при этом могут изменяться с помощью угла формования роликов на подающем конусе. Например, подача и наклон роликов могут устанавливаться в зависимости от радиального изменения осевой ширины сконцентрированного материала. При этом оси вращения роликов по отношению к оси вращения внутреннего кольца могут составлять от 10 до 20°, причем ролики на внутреннем периметре по отношению к в основном цилиндрической внутренней поверхности могут образовывать наклонную к ней область формования.

Изобретение более подробно поясняется с помощью примеров осуществления, представленных на фиг. 1-11, где показано:

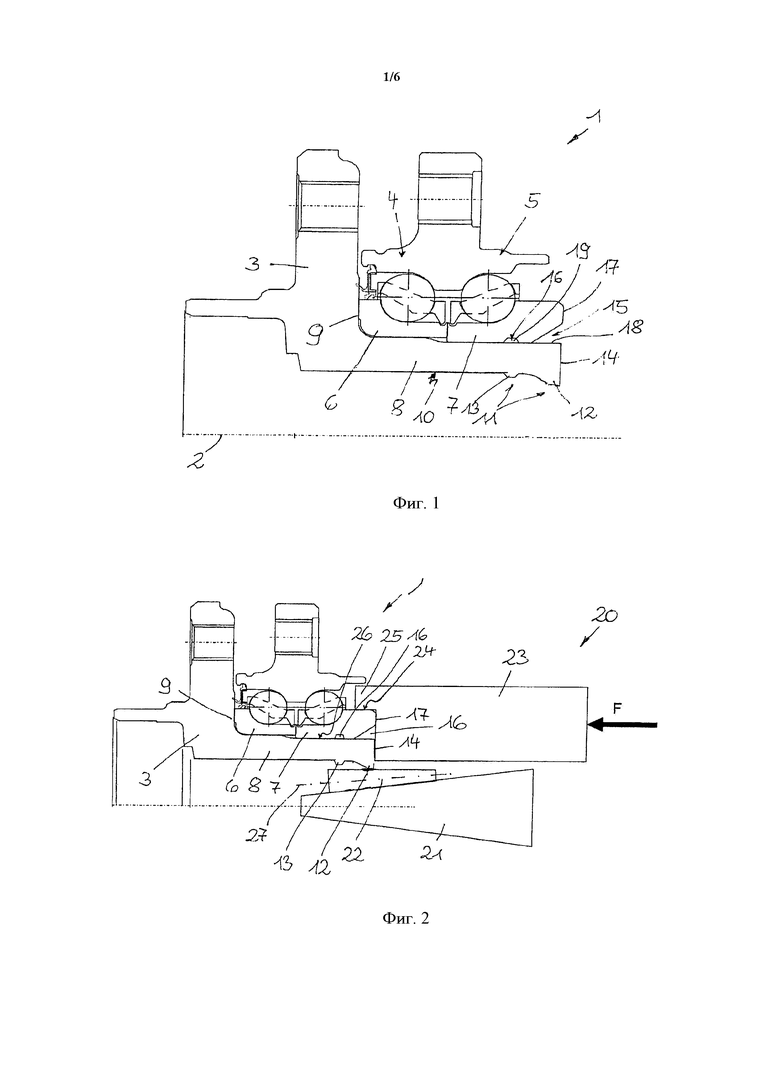

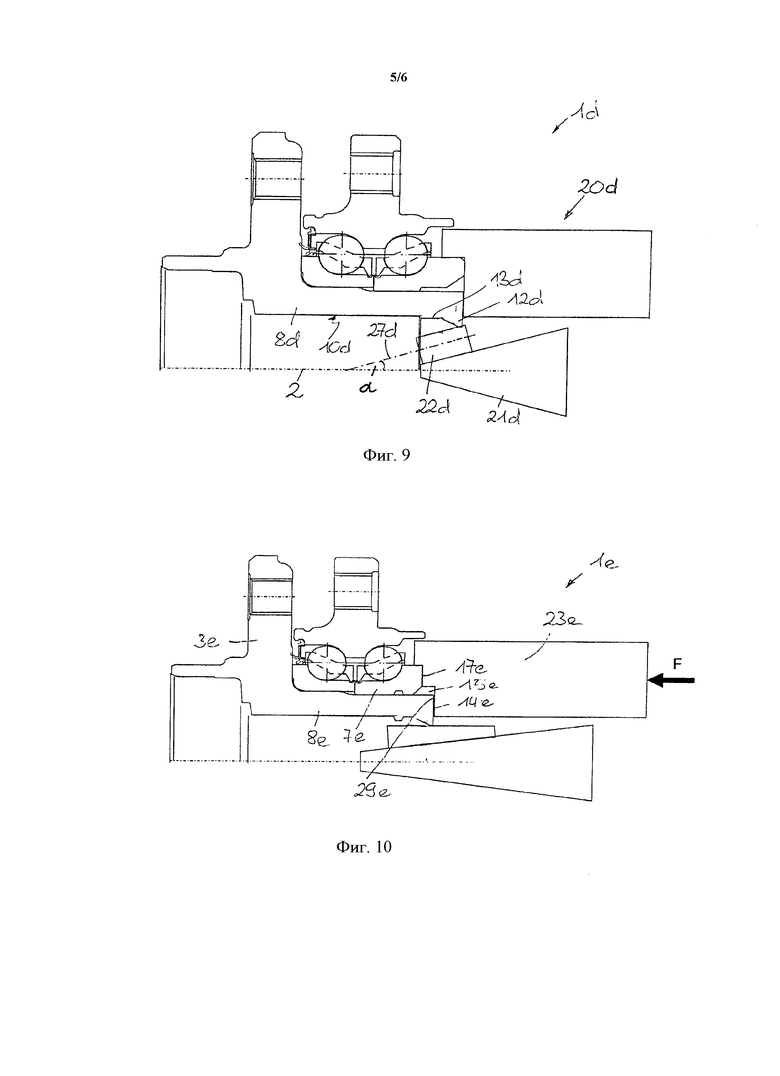

фиг. 1 - соединение подшипника качения в частичном разрезе в процессе выполнения;

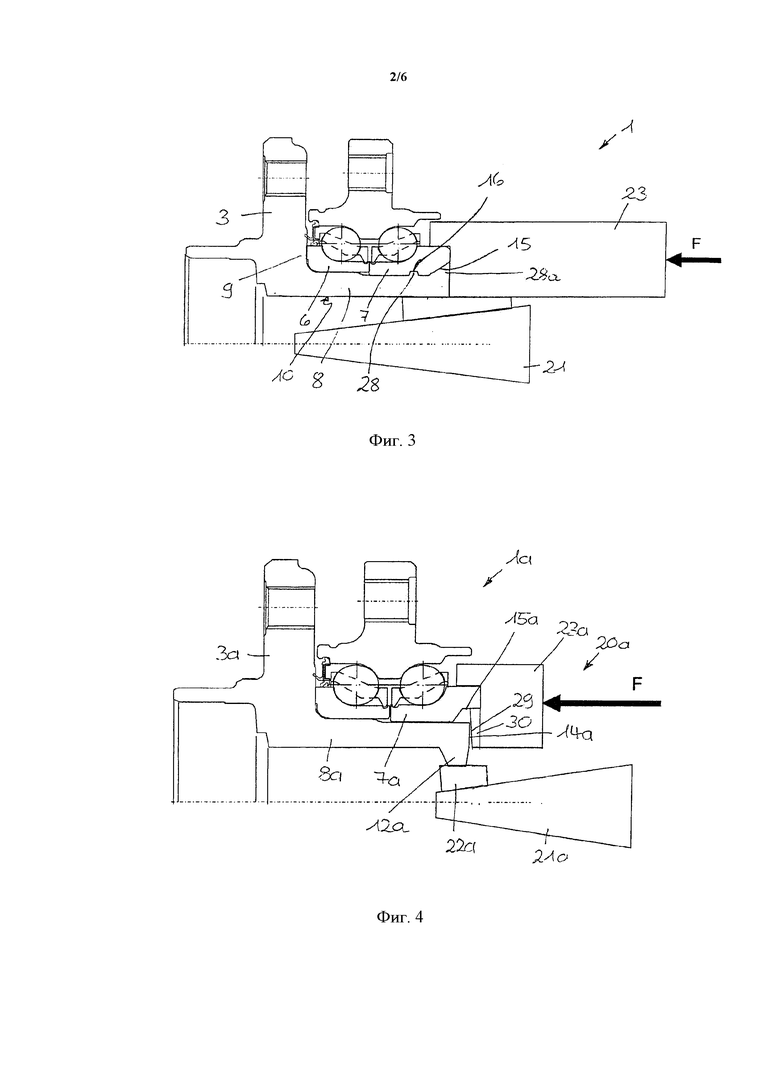

фиг. 2 - форма выполнения на фигуре 1 с установленным формовочным инструментом;

фиг. 3 - соединение подшипника в готовом после обработки состоянии в частичном разрезе;

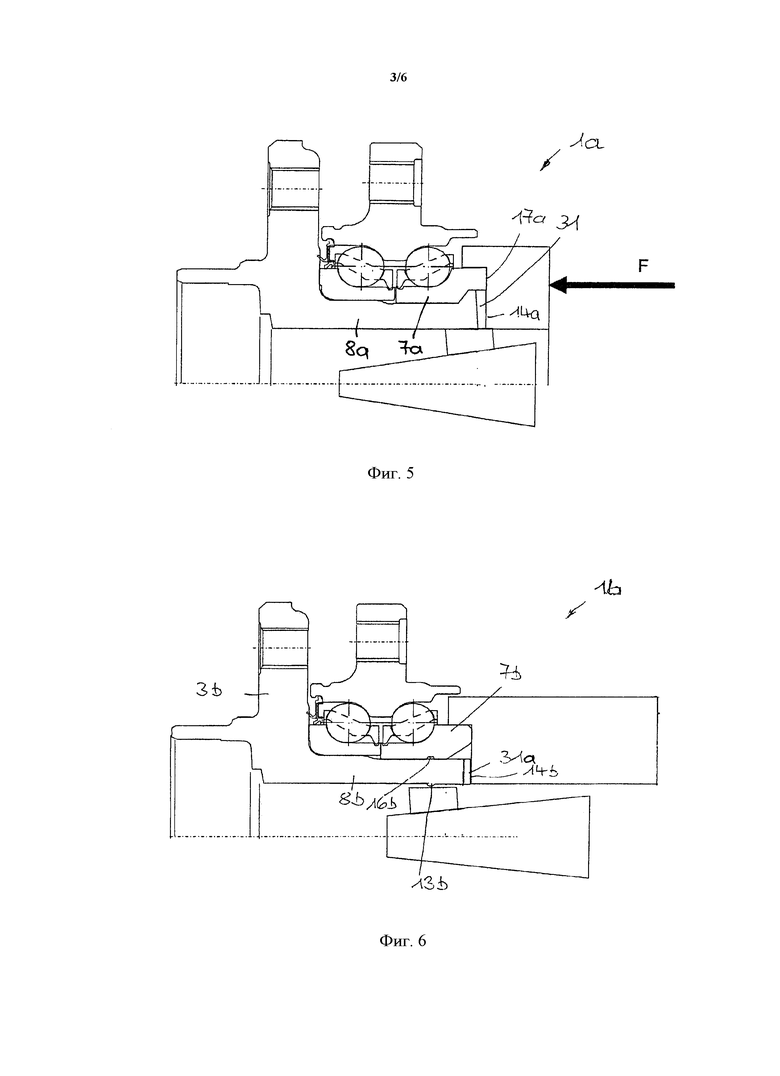

фиг. 4 - измененное по отношению к соединению подшипника качения на фиг. 1-3 соединение подшипника качения с подлежащими формированию торцевыми зубьями в производственной форме в частичном разрезе;

фиг. 5 - частичный разрез соединения подшипника качения согласно фиг. 4 в готовом состоянии;

фиг. 6 - производственная форма соединения подшипника качения с уже установленными перед процессом вытеснения материала торцевыми зубьями в частичном разрезе;

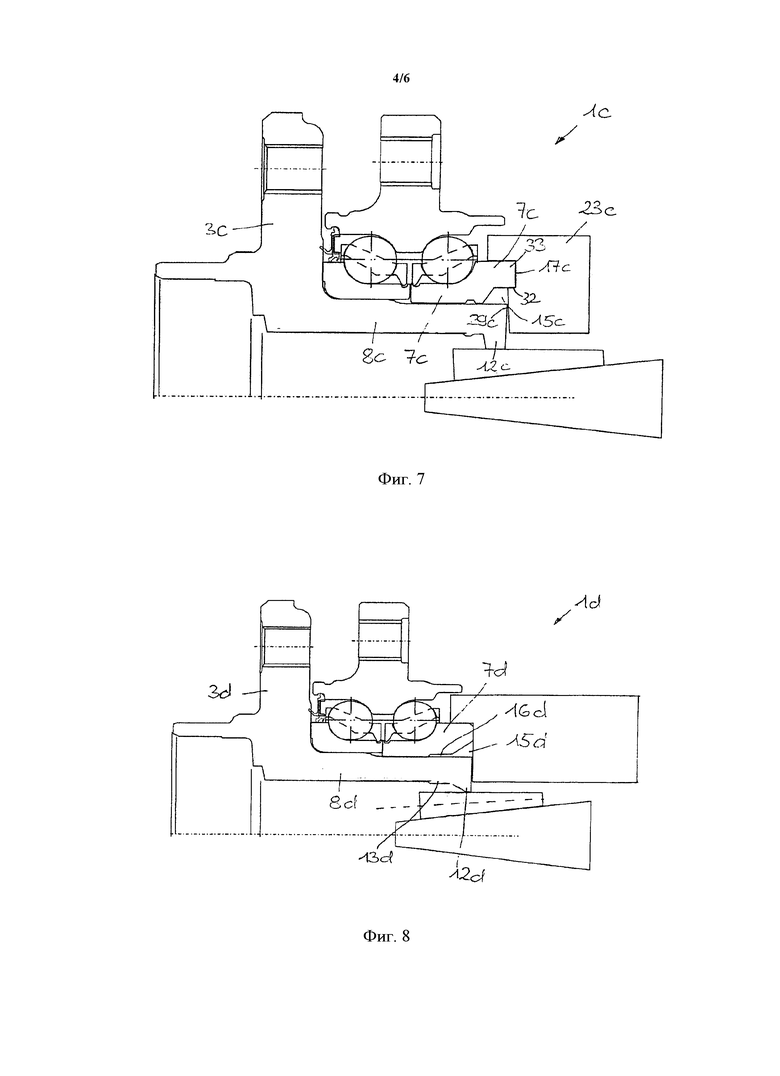

фиг. 7 - производственная форма соединения подшипника качения с внутренним кольцом, с радиально внутри и снаружи охваченным прижимным устройством в частичном разрезе;

фиг. 8 - производственная форма соединения подшипника качения с расположенным ступенями от торцевой стороны фланца крепления подшипника радиально наружу выступом материала в частичном разрезе;

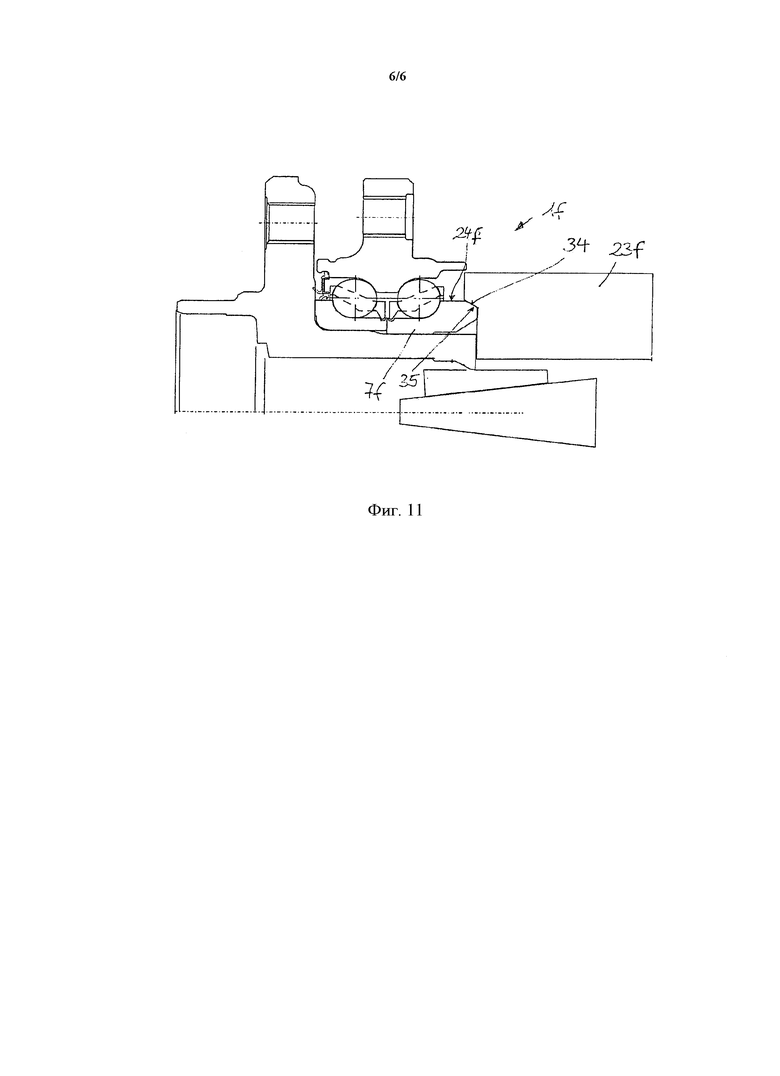

фиг. 9 - производственная форма соединения подшипника качения с выступами материала, сформированными круто установленными по отношению к оси вращения внутреннего кольца роликами подающего конуса, в частичном разрезе;

фиг. 10 - производственная форма соединения подшипника качения со стенкой прижимного устройства, перемещенной назад по оси по отношению к торцевой стороне внутреннего кольца, в частичном разрезе;

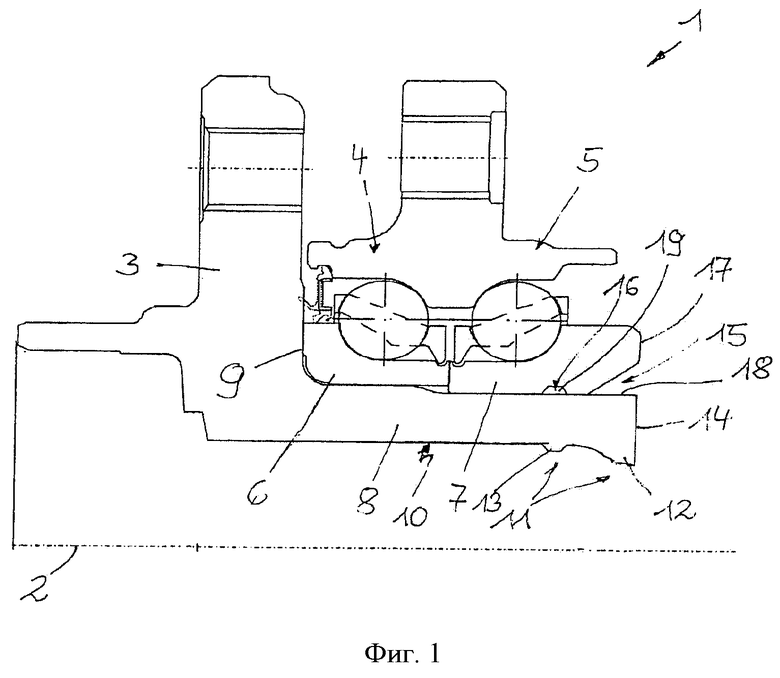

фиг. 11 - частичный разрез производственной формы соединения подшипника качения с конусно отцентрированным на внутреннем кольце прижимным устройством.

Фиг. 1 показывает частичный разрез по расположенному вокруг оси 2 вращения соединению 1 подшипника качения в производственной форме. Фланец 3 крепления подшипника служит опорой для двух расположенных по оси рядом друг с другом подшипников 4, 5 качения, внутренние кольца 6, 7 которых установлены без зазора посредством прессовой посадки по отношению к осевому упору 9 на расположенной вдоль и вокруг оси 2 вращения части 8 фланца.

На внутреннем периметре фланца 3 крепления подшипника выходящий из цилиндрической поверхности 10 материал 11 расширен в виде выступов 12, 13 материала радиально внутрь и по периметру в виде кольца. При этом выступ 12 материала имеет на торцевой стороне 14 фланца 3 крепления подшипника в основном клиновидное, расширяющееся радиально в направлении торцевой стороны 14 поперечное сечение. Выступ 13 материала отстоит на расстоянии от торцевой стороны 14 по оси в направлении осевого упора 9.

На внутреннем кольце 7 предусмотрены дополнительные к выступам 12, 13 материала формообразования 15, 16, выполненные долбящим или дополнительно режущим инструментом во внутреннем кольце 7. Торцевые стороны 14, 17 фланца 3 крепления подшипника и внутреннего кольца 7 образованы по оси заподлицо, так что формообразование 15 образовано в виде открывающейся наружу участка 18. Формообразование 16 образовано в виде кольцевой канавки 16.

Фиг. 2 показывает производственную форму соединения 1 подшипника качения с установленными вначале процесса формования роликами, схематически изображенным формовочным инструментом 20, который образован подающим конусом 21 с установленными на нем с возможностью кручения роликами 22 в виде формовочных роликов и прижимного устройства 23, а также соответствующими, не изображенными промежуточными устройствами соединения 1 подшипника качения, подающего конуса 21 и прижимного устройства 23, а также их приводными и регулирующими устройствами.

Прижимное устройство 23 вначале процесса формования роликами на торцевых сторонах 14, 17 фланца 3 крепления подшипника и внутреннего кольца 7 прижимается при заданной величине выбранной и регулируемой во время формования роликами осевой силы F, так что может регулироваться заданный предварительный натяг внутреннего кольца 6, 7 по отношению к осевому упору 9 фланца 3 крепления подшипника.

Прижимное устройство 23 охватывает наружный периметр 24 внутреннего кольца 7 с помощью расширенного по оси по отношению к торцевой стороне 17 буртика 25, который может быть выполнен кольцеобразным или в виде кольцевого сегмента, и фиксирует таким образом внутреннее кольцо 7 радиально на наружном периметре 26 части 8 фланца, так что он в последующем процессе формования роликами не может испытывать никакого радиального расширения.

В процессе формования роликами подающий конус 21 с установленными на нем неподвижно по оси и с возможностью вращения вокруг оси 27 вращения роликами перемещается по оси, вследствие чего при кручении роликов 22, начиная с выступа 12 материала, выходящий в виде выступов 12, 13 материал свертывается по радиусу.

Как следует из фиг. 3, в полностью изготовленном соединении 1 подшипника качения свернутый материал 28, 28а в конечном состоянии процесса формования роликами, вытесненный из части 8 фланца, вытеснен в формообразования 15, 16. При этом материал из части 8 фланца вытесняется в формообразования 15, 16, так что при предварительном натяге прижимного устройства 23 внутренние кольца 6, 7 фиксируются с постоянным предварительным натягом в отношении осевого упора 9 на фланце крепления подшипника.

После процесса формования роликами поверхность 10 внутреннего периметра фланца крепления подшипника является в основном цилиндрической, а подающий конус и прижимное устройство перемещаются назад.

Фиг. 4 показывает вариант соединения 1а в производственной форме с приспособленным для этого роликовым формовочным инструментом 20а. При этом внутреннее кольцо 7а расширено по оси по отношению к части 8а фланца 3а крепления подшипника. Выступ 12а материала расположен с расширением радиально внутрь на торцевой стороне 14а части 8а фланца. Внутреннее кольцо 7а имеет соответствующее формообразование 15а. Прижимное устройство 23а на своей обращенной к торцевой стороне 14 стенке 29 образовано в виде матрицы в форме осевых торцовых зубьев.

В начале формовочного процесса с помощью роликов прижимное устройство 23а нагружается осевым усилием F и подающий конус 21а при кручении роликов 22а перемещается по оси. Вследствие этого выступ 12а материала вытесняется радиально наружу, благодаря чему вытесненный из части фланца 8а материал течет в формообразование 15а внутреннего кольца 7а. При этом с помощью матрицы 30 на торцевой стороне 14а образуются торцовые зубья.

Фиг. 5 показывает выполненное соединение 1а подшипника качения согласно фиг. 4 с торцевыми зубьями 31, которые отформованы относительно торцевых сторон 14а и 17а части 8а фланца соответственно внутреннего кольца 7 в части 8а фланца и может образовывать подключение без возможности поворота к другому конструктивному элементу, например, в случае подшипника колеса к приводному валу.

Фиг. 6 показывает другой вариант соединения lb подшипника качения с уже предусмотренными перед формовочным процессом с помощью роликов торцевыми зубьями 31а. Вследствие этого предусматривается только отстоящий по оси от торцевой стороны 14b выступ 13b материала на части 8b фланца 3b крепления подшипника и соответствующее расположенное напротив формообразование 16b на внутреннем кольце 7b.

Фиг. 7 показывает вариант в форме соединения 1с подшипника качения, внутреннее кольцо 7с которого с обеих сторон как радиально внутри, так и радиально снаружи охватывается прижимным устройством 23с. Стенка 29с прижимного устройства 23с при этом снабжена по оси по отношению к торцевой стороне 17с внутреннего кольца 7с уступом 32, так что после вытеснения выступа 12с материала формообразование 15с заполняется вытесненным материалом, при этом внутреннее кольцо 7с по отношению к части 8с фланца 3c крепления подшипника по оси образует выступ 33.

Фиг. 8 показывает вариант в форме соединения 1d подшипника качения, в котором выступы 12d, 13d материала части 8d фланца 3d крепления подшипника ступенчато переходят один в другой. Дополнительным образом на внутреннем кольце 7d предусмотрены расположенные напротив формообразования 15d, 16d.

В то время как ролики 22 на предыдущих фигурах вытесняют выступы материала в основном перпендикулярно к оси 2 вращения (фиг. 1) радиально наружу, на фиг. 9 показан вариант роликового формовочного инструмента 20d для вытеснения выступов 12d, 13d материала части 8d фланца соединения 1d подшипника качения фиг. 8. Оси вращения в соединении Id на фиг. 8 обозначены 27d. Оси 27d вращения установленных на подающем конусе 21d роликов 22d имеют по отношению к оси вращения соединения Id подшипника качения большой угол α наклона, например, от 15 до 25°, который приводит к тому, что ролики 22d под углом вытесняют выступы 12d, 13d материала, благодаря чему становятся меньше силовые затраты на вытеснение материла. При этом в конечном состоянии процесса формования с помощью роликов предусмотрена поверхность вытеснения, наклонная по отношению к поверхности 10d части 8d фланца, которая образует применяемый для других целей внутренний паз, в котором могут находиться или вращаться другие конструктивные элементы.

Фиг. 10 показывает вариант в форме соединения 1е подшипника качения с стоящими по оси друг к другу на расстоянии торцевыми сторонами 14е, 17е части 8е фланца 3е крепления подшипника соответственно внутреннего кольца 7е, причем часть 8е фланца расширена по оси по отношению к внутреннему кольцу 7е. Соответственно для исполнения формообразования 15е и создания нагрузки на внутреннее кольцо 7е осевым усилием F прижимное устройство 23е снабжено ступенчатой по оси стенкой 29е.

Фиг. 11 показывает вариант в форме соединения 1f подшипника качения, в котором внутреннее кольцо на своем наружном периметре 24f имеет центрирующий участок 34 для центрирования прижимного устройства 23f. Соответственно прижимное устройство имеет центрирующий конус 35.

Перечень позиций

1 Соединение подшипника качения

1а Соединение подшипника качения

1b Соединение подшипника качения

1с Соединение подшипника качения

1d Соединение подшипника качения

1е Соединение подшипника качения

1f Соединение подшипника качения

2 Ось вращения

3 Фланец крепления подшипника

3a Фланец крепления подшипника

3b Фланец крепления подшипника

3c Фланец крепления подшипника

3d Фланец крепления подшипника

3e Фланец крепления подшипника

4 Подшипник качения

5 Подшипник качения

6 Внутреннее кольцо

7 Внутреннее кольцо

7а Внутреннее кольцо

7b Внутреннее кольцо

7с Внутреннее кольцо

7d Внутреннее кольцо

7е Внутреннее кольцо

7f Внутреннее кольцо

8 Деталь фланца

8а Деталь фланца

8b Деталь фланца

8с Деталь фланца

8d Деталь фланца

8е Деталь фланца

9 Осевой упор

10 Поверхность

10d Поверхность

11 Сконцентрированный материал

12 Выступ материала

12а Выступ материала

12с Выступ материала

12d Выступ материала

13 Выступ материала

13b Выступ материала

13d Выступ материала

14 Торцевая сторона

14а Торцевая сторона

14b Торцевая сторона

14е Торцевая сторона

15 Формообразование

15а Формообразование

15с Формообразование

15d Формообразование

15е Формообразование

16 Формообразование

16b Формообразование

16d Формообразование

17 Торцевая сторона

17а Торцевая сторона

17с Торцевая сторона

17е Торцевая сторона

18 Участок

19 Кольцевая канавка

20 Роликовый формовочный инструмент

20а Роликовый формовочный инструмент

20d Роликовый формовочный инструмент

21 Подающий конус

21а Подающий конус

21d Подающий конус

22 Ролик

22а Ролик

22d Ролик

23 Прижимное устройство

23а Прижимное устройство

23с Прижимное устройство

23е Прижимное устройство

23f Прижимное устройство

24 Наружный периметр

24f Наружный периметр

25 Буртик

26 Наружный периметр

27 Ось вращения

27d Ось вращения

28 Вытесненный материал

28а Вытесненный материал

29 Стенка

29с Стенка

29е Стенка

30 Матрица

31 Торцовые зубья

31а Торцовые зубья

32 Уступ

33 Выступ

34 Центрирующий участок

35 Центрирующий конус

F Осевое усилие

α Угол наклона

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕЛОСИПЕД ДВУХКОЛЕСНЫЙ | 2018 |

|

RU2696749C1 |

| Веломобиль | 1989 |

|

SU1702869A3 |

| ЭЛЕМЕНТ КОНСТРУКЦИИ ДЛЯ СОЕДИНЕНИЯ КОЛЕНЧАТОГО ВАЛА С МАХОВИКОМ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА КОНСТРУКЦИИ | 1999 |

|

RU2237830C2 |

| ПЛАНЕТАРНО-ЦЕВОЧНЫЙ РЕДУКТОР | 2019 |

|

RU2725323C1 |

| РОТОРНЫЙ ПОДШИПНИК КАЧЕНИЯ | 2008 |

|

RU2387892C2 |

| ОПОРА ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ), КОРПУС ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, КОРПУС РОЛИКОПОДШИПНИКА ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, КАСКАД УПЛОТНЕНИЙ ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2603386C1 |

| Мотор-колесо транспортного средства | 2023 |

|

RU2813165C1 |

| ПОЛУОСЕВАЯ ПОВОРОТНАЯ ТРАНСМИССИЯ | 1992 |

|

RU2037435C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА И СПОСОБ ЕЕ ДЕМОНТАЖА | 2015 |

|

RU2689258C2 |

| БУКСА С РОЛИКОВЫМИ ПОДШИПНИКАМИ | 1995 |

|

RU2094274C1 |

Изобретение относится к способу изготовления соединения подшипника качения с фланцем крепления подшипника. По меньшей мере один подшипник качения устанавливают с помощью внутреннего кольца на фланце крепления подшипника. Для фиксации внутреннего кольца на фланце крепления подшипника без расширения внутреннее кольцо нагружают с помощью прижимного устройства, создающего осевой предварительный натяг внутреннего кольца. Подающий конус, введенный по оси во фланец крепления подшипника, вытесняет радиально в формообразование внутреннего кольца сконцентрированный на фланце крепления подшипника материал. Повышается точность настройки осевого предварительного натяга внутреннего кольца. 9 з.п. ф-лы, 11 ил.

1. Способ изготовления соединения (1, 1a, 1b, 1c, 1d, 1e, 1f) подшипника качения с фланцем (3, 3а, 3b, 3с, 3d, 3е) крепления подшипника и, по меньшей мере, одним подшипником (4, 5) качения, включающий установку, по меньшей мере, одного подшипника (4, 5) качения с помощью внутреннего кольца (6, 7, 7а, 7b, 7с, 7d, 7е, 7f) на фланце (3, 3а, 3b, 3с, 3d, 3e) крепления подшипника, отличающийся тем, что внутреннее кольцо (7, 7а, 7b, 7с, 7d, 7е, 7f) нагружают с помощью предварительно натяженного с регулируемым осевым усилием (F) по отношению к внутреннему кольцу (7. 7а, 7b, 7с, 7d, 7е, 7f) прижимного устройства (23, 23а, 23е, 23f), которое радиально прижимает внутреннее кольцо (7, 7а, 7b, 7с, 7d, 7е, 7f), а подающий конус (21, 21а, 21d) вводят радиально внутрь по оси во фланец (3, 3а, 3b, 3с, 3d, 3е) крепления подшипника, при этом выступающий на фланце (3, 3а, 3b, 3с, 3d, 3e) крепления подшипника материал (11) вытесняют радиально наружу в формообразование (15, 15а, 15с, 16, 16b, 16d) внутреннего кольца (7, 7а, 7b, 7с, 7d, 7е, 7f).

2. Способ по п. 1, отличающийся тем, что выступающий материал (11), по меньшей мере, частично вытесняют роликами (22, 22а, 22d), расположенными на подающем конусе (21, 21а, 21d) с возможностью вращения.

3. Способ по п. 1, отличающийся тем, что посредством прижимного устройства (23а) во время формовочного процесса с помощью роликов формируют торцевые зубья (31) на фланце (3а) крепления подшипника.

4. Способ по п.1, отличающийся тем, что прижимное устройство (23f) центрируют на предусмотренном радиально снаружи на внутреннем кольце (7f) центрирующем участке (34).

5. Способ по любому из пп.1-4, отличающийся тем, что образованный радиально внутри на торцевой стороне (14, 14a, 14e) фланца (3, 3a, 3e) крепления подшипника выступ (12, 12a, 12c, 12d) материала в виде выступающего материала (11) вытесняют в участок (18), образованный торцевой стороной (17a, 17e) внутреннего кольца (7, 7a, 7e) радиально внутри в виде формообразования (15, 15a, 15e).

6. Способ по любому из пп.1-4, отличающийся тем, что образованный радиально внутри, отстоящий по оси от торцевой стороны (14, 14b, 14e) фланца (3, 3b, 3e) крепления подшипника выступ (13, 13b, 13d) материала в виде выходящего материала вытесняют в отстоящее по оси от торцевой стороны (17) внутреннего кольца (7, 7b, 7e) формообразование (16, 16b, 16d).

7. Способ по п.1, отличающийся тем, что прижимным устройством (23c) охватывают внутреннее кольцо (7c) радиально внутри и радиально снаружи.

8. Способ по любому из пп.1-4, 7, отличающийся тем, что на фланце (3e) крепления подшипника с торцевой стороны формируют кольцевую выточку, отстоящую по оси по отношению к торцевой стороне (17) внутреннего кольца (7e).

9. Способ по п.8, отличающийся тем, что в кольцевую выточку устанавливают торцевые зубья.

10. Способ по любому из пп.1-4, 7 или 9, отличающийся тем, что угол α наклона между осью (27, 27d) вращения роликов (22, 22a, 22d) подающего конуса (21, 21a, 21d) и осью (2) вращения соединения (1, 1a, 1b, 1c, 1d, 1e, 1f) подшипника качения устанавливают в зависимости от радиального изменения осевой ширины выступающего материала (11).

| DE2008064155 A1, 01.07.2010 | |||

| Способ сборки соединений "подшипник качения-вал" | 1973 |

|

SU532705A1 |

| СПОСОБ СБОРКИ РАДИАЛЬНО-УПОРНЫХ ШАРИКОВЫХ ПОДШИПНИКОВ | 2005 |

|

RU2310107C2 |

| СПОСОБ ФИКСАЦИИ ПОДШИПНИКА КАЧЕНИЯ В КОРПУСЕ | 2008 |

|

RU2375180C1 |

Авторы

Даты

2016-10-10—Публикация

2012-06-25—Подача