Перекрестная ссылка на связанные заявки

Настоящая заявка заявляет выгоду предыдущей заявки US 12/548 797, поданной 27 августа 2009 г., которая, таким образом, полностью включена в настоящее описание в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к термопластичным эластомерным композициям. Более конкретно настоящее изобретение направлено на термопластичную эластомерную композицию, включающую соединения, которые действуют как удешевляющие добавки и как реактивные пластификаторы для термопластика в композиции.

Предпосылки создания изобретения

Настоящее изобретение относится к термопластичным эластомерным композициям, особенно подходящим для покрышек и других промышленных применений резины, упрочненных или не упрочненных, которые требуют воздухонепроницаемых характеристик.

В ЕР 0722850 В1 описана термопластичная эластомерная композиция с низкой воздухопроницаемостью, которая превосходно подходит для применения в качестве внутренней облицовки пневматических шин. Эта композиция включает термопластик низкой проницаемости, в котором диспергирована резина низкой проницаемости. В ЕР 0969039 А1 описана аналогичная композиция и показано, что мелкие частицы резины, диспергированные в термопластике, играют важную роль для достижения приемлемого срока службы получаемой композиции.

Имеются также примеры применения термопластичного эластомера, включающего резину и термопластик, в качестве внутренней облицовки шины. Но в целом гибкий материал того типа, который описан в этих примерах, обладает низкой устойчивостью к тепловому воздействию. Если термопластичный материал в составе композиции имеет температуру плавления, которая ниже температуры вулканизации шины, когда диафрагму вулканизатора шины удаляют в конце цикла вулканизации, внутренняя поверхность шины может содержать дефекты, поскольку термопластичный материал композиции приклеивается к резине диафрагмы вулканизатора.

Регулирование разницы вязкости между двумя различными материалами в композиции также считают важным, поскольку разница в вязкости воздействует на размер частиц диспергированной резины. Однако в том случае, когда стараются поддерживать соотношение вязкостей расплава резины/пластика на уровне 1,0 (единицы), резина может преобладать в матрице, и композиция больше не проявляет нужной термопластичности, см. ЕР 0969039 А1.

Краткое изложение сущности изобретения

Настоящее изобретение направлено на термопластичную эластомерную композицию, имеющую улучшенные характеристики по сравнению известными ранее аналогичными композициями.

Настоящее изобретение направлено на динамически вулканизированный сплав, содержащий по меньшей мере один эластомер, содержащий изобутилен, и по меньшей мере одну термопластичную смолу, причем эластомер присутствует в виде дисперсной фазы мелких вулканизированных или частично -3-

вулканизированных частиц в сплошной фазе термопластичной смолы. Динамически вулканизированный сплав также содержит олигомер, функционализированный ангидридом.

В другом аспекте настоящего изобретения, функционализированный ангидридом олигомер перед функционализацией имеет молекулярную массу в интервале от 500 до 5000. В другом аспекте изобретения олигомер имеет молекулярную массу в интервале от 750 до 2500.

В одном из аспектов изложенного в настоящем описании изобретения олигомер представляет собой алкильный, арильный или алкенильный олигомер, а ангидрид представляет собой ангидрид малеиновой или янтарной кислоты. В другом аспекте настоящего изобретения, функционализированный янтарным ангидридом полимер представляет собой поли-н-алкилянтарный ангидрид или поли-изоалкилянтарный ангидрид.

В другом аспекте настоящего изобретения функционализированный олигомер выбирают из группы, включающей полиизобутиленянтарный ангидрид, полибутенянтарный ангидрид, полиизопентенянтарный ангидрид, полипентенянтарный ангидрид, полиоктенилянтарный ангидрид, полиизооктенилянтарный ангидрид, полигексенилянтарный ангидрид, полидодеценилянтарный ангидрид.

В другом аспекте настоящего изобретения сплав содержит от 2 до 35 частей полимера, функционализированного янтарным ангидридом, на 100 частей полимера, в расчете на количество в сплаве эластомера, содержащего изобутилен.

В другом аспекте настоящего изобретения, сплав дополнительно включает пластификатор. Пластификатор может представлять собой полиамид, третичный амин, вторичный диамин, сложный эфир или сульфонамид. Предпочтительно отношение функционализированного янтарным ангидридом полимера к пластификатору составляет от 0,15 до 3,0.

В другом аспекте настоящего изобретения сплав по существу не содержит каких-либо акрилатов и предпочтительно совсем не содержит каких-либо акрилатов.

В другом аспекте настоящего изобретения эластомер, содержащий изобутилен, представляет собой галогенированный бутиловый каучук.

В другомаспекте настоящего изобретения, эластомер, содержащий изобутилен, представляет собой статистический сополимер изобутилена и алкилстирола. Предпочтительно, если эластомер представляет собой статистический сополимер изобутилена и алкилстирола, алкилстирол представляет собой пара-метилстирол. В любом предпочтительном варианте эластомер может быть галогенированным бромом или хлором.

В другом аспекте настоящего изобретения эластомер, содержащий изобутилен, присутствует в сплаве в количестве, составляющем от 2 до 90% масс.

В другом аспекте настоящего изобретения термопластичную смолу выбирают из группы, включающей полиамиды, полиимиды, поликарбонаты, полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стироловые смолы, полифениленоксид, полифениленсульфид, полистирол, стирол-акрилонитрильные смолы, смолы на основе стирола и малеинового ангидрида, ароматические поликетоны, этиленвинилацетат, этиленвиниловый спирт, а также смеси перечисленного.

В другом аспекте настоящего изобретения сплав имеет твердость по Шору А, составляющую по меньшей мере 70.

Подробное описание изобретения

В настоящем описании будут описаны различные конкретные предпочтительные варианты, версии и примеры, включая особенно предпочтительные варианты и определения, которые приняты в настоящем описании для целей понимания заявленного изобретения. Хотя иллюстративные предпочтительные варианты описаны конкретно, необходимо понимать, что различные другие модификации будут очевидны и их легко произведут лица, квалифицированные в данной области техники, без отклонения от духа и буквы настоящего изобретения. Для определения нарушения авторских прав сфера действия изобретения будет определена как любой один или более пунктов приложенной формулы изобретения, включая их эквиваленты и элементы, или ограничения, которые эквивалентны приведенным.

Определения

Ниже описаны определения, которые применимы к изложенному в настоящем описании изобретению.

Можно применять полимер, который относится к гомополимерам, сополимерам, тримерам и т.д. Аналогично, под выражением «сополимер» можно понимать полимер, включающий по меньшей мере два мономера, необязательно и другие мономеры. Если полимер включает мономер, мономер присутствует в полимере в полимеризованной форме, или в полимере присутствует полимеризованная форма производного этого мономера (т.е., в виде мономерного звена). Однако, с целью облегчения ссылок, в качестве сокращения применяют выражение «включает (соответствующий) мономер», или подобные выражения. Аналогично, если компоненты катализатора описывают как содержащие нейтральные устойчивые формы компонентов, лица, квалифицированные в данной области техники, хорошо поймут, что компонент при получении полимеров реагирует с мономерами в ионной форме.

Под выражением «каучук» понимают любой полимер или композицию полимеров, соответствующие определению, данному в стандарте ASTM D1566: «материал, который способен восстанавливаться после значительных деформаций, и может быть, или уже является, модифицированным до состояния, в котором он по существу не растворим после вулканизации (но может набухать) в растворителе…». Каучуки часто называют эластомерами; выражение «эластомер» может использоваться в настоящем описании взаимозаменяемо по отношению к выражению «каучук».

Выражение «част./100 част.» обозначает количество частей на сто частей каучука, или частей, и оно представляет собой обычный в данной области техники способ выражения количества компонентов композиции, измеренных по отношению к общему содержанию всех компонентов эластомера. Общее количество част./100 част. или частей всех компонентов каучука, независимо от того, сколько конкретно (один, два, три или более) различных компонентов каучука присутствует в данном составе, обычно составляет 100 част./100 част. Все другие не каучуковые компоненты выражают в виде отношения к 100 частям каучука, и мерой этого выражения является част./100 част. При таком способе количественного обозначения состава можно легко сравнить, например, содержание вулканизирующих добавок или наполнителя, и т.д., в двух различных композициях, в расчете на одинаковое отношение к каучуку, без необходимости пересчитывать процентное содержание каждого компонента после регулирования содержания только одного или большего количества компонентов.

Под выражением «изоолефин» понимают любой олефиновый мономер, включающий по меньшей мере один атом углерода, содержащий два заместителя при нем. Под выражением «полиолефин» понимают любой мономер, содержащий две или более двойные связи. В особенно предпочтительном варианте полиолефин представляет собой любой мономер, включающий две сопряженные двойные связи, например, сопряженный диен, например, изопрен.

Под выражением «эластомер или полимер на основе изобутилена» понимают эластомеры или полимеры, включающие по меньшей мере 70% мольн. повторяющихся звеньев изобутилена.

Эластомер

Подходящие эластомерные композиции для настоящего изобретения включают смесь мономеров, причем смесь содержит по меньшей мере (1) С4-7изоолефиновый мономерный компонент и (2) полиолефиновый мономерный компонент. Изоолефин присутствует в количестве от 70 до 99,5% масс. от общего содержания мономеров в одном из предпочтительных вариантов, и от 85 до 99,5% масс. в другом предпочтительном варианте. Полиолефиновый компонент присутствует в количествах от 30 до примерно 0,5% масс. в одном из предпочтительных вариантов, и от 15 до 0,5% масс. в другом предпочтительном варианте. В еще одном предпочтительном варианте от 8 до 0,5% масс. мономерной смеси составляет полиолефин.

Изоолефин представляет собой С4-7 соединение, не ограничивающими объем настоящего изобретения примерами которого являются такие соединения, как изобутилен или изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, индол, винилтриметилсилан, гексен и 4-метил-1-пентен. Полиолефин представляет собой С4-14полиолефин, например, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен. Другие способные к полимеризации мономеры, например, стирол и дихлорстилор, также подходят для гомополимеризации или сополимеризации при получении бутиловых каучуков.

Предпочтительные эластомеры, подходящие при осуществлении настоящего изобретения, включают сополимеры на основе изобутилена. Как указано выше, под выражением «эластомер или полимер на основе изобутилена», понимают эластомер или полимер, включающий по меньшей мере 70% мольн. повторяющихся звеньев изобутилена и по меньшей мере одного другого способного к полимеризации звена. Сополимер на основе изобутилена может быть галогенированным или не галогенированным.

В одном из предпочтительных вариантов настоящего изобретения эластомер представляет собой каучук бутилового типа или каучук на основе разветвленного бутила, конкретно галогенированные варианты этих эластомеров. Подходящими эластомерами являются ненасыщенные бутиловые каучуки, например, сополимеры олефинов или изоолефинов и полиолефинов. Не ограничивающие объем настоящего изобретения примеры ненасыщенных эластомеров, подходящих для способа и состава в соответствии с настоящим изобретением, представляют собой поли(изобутилен-изопрен), полиизопрен, полибутадиен, полиизобутилен, поли(стирол-бутадиен), природный каучук, звездообразно-разветвленный бутиловый каучук, а также смеси перечисленного. Подходящие для настоящего изобретения эластомеры можно получать любым подходящим способом, известным в данной области техники, и настоящее изобретение не ограничено способом получения эластомера.

Один из предпочтительных вариантов полимера на основе бутилового каучука по настоящему изобретению получают по реакции изобутилена в количестве от 95 до 99,5% масс. с изопреном в количестве от 0,5 до 8% масс., или от 0,5 до 5,0% масс. изопрена в еще одном предпочтительном варианте.

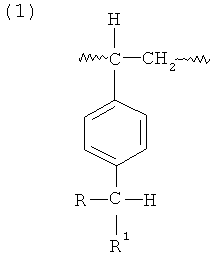

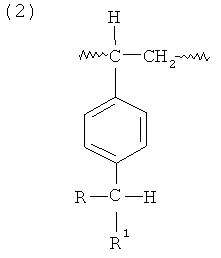

Эластомерные композиции по настоящему изобретению могут также включать по меньшей мере один статистический сополимер, включающий С4-7изомоноолефины, например, изобутилен, и сомономер на основе алкилстирола, например, пара-метилстирола, содержащий по меньшей мере 80% масс., альтернативно по меньшей мере 90% масс. пара изомера, и необязательно включают функционализированные сополимеры, в которых по меньшей мере одна или более алкильных замещающих групп в звеньях стирольного мономера содержит галоген в бензильной группе или другую замещающую группу. В другом предпочтительном варианте полимер может представлять собой статистический эластомерный сополимер С4-6альфа-олефина и алкилстирольного сомономера, например, пара-метилстирола, содержащего по меньшей мере 80% масс., альтернативно по меньшей мере 90% масс. пара-изомера, и необязательно включает функционализированные сополимеры, в которых по меньшей мере одна или более алкильных замещающих групп, присутствующих в стирольных мономерных звеньях, содержит галоген в бензильной группе или какую-либо другую замещающую группу. Типичные материалы можно охарактеризовать как полимеры, содержащие следующие мономерные звенья, случайным образом расположенные вдоль полимерной цепи:

в которых R и R независимо представляют собой водород, низший алкил, например, С1-7алкил, и первичные или вторичные алкилгалогениды, а Х представляет собой функциональную группу, например, галоген. В одном из предпочтительных вариантов R и R1 представляют собой водород. До 60% мольн. пара-замещенного стирола, присутствующего в статистической полимерной структуре, в одном из предпочтительных вариантов может представлять собой функционализированную структуру (2), описанную выше, а в другом предпочтительном варианте ее содержание составляет от 0,1 до 5% мольн. В еще одном предпочтительном варианте количество функционализированной структуры (2) составляет от 0,2 до 3% мольн.

Функциональная группа Х может представлять собой галоген или какую-либо другую функциональную группу, которая может быть введена методом нуклеофильного замещения галогена в бензильной группе другими группами, например, карбоновыми кислотами; солями карбоновых кислот; карбоксильными сложными эфирами, амидами и имидами; гидроксильной группой; алкоксидом; феноксидом; тиолатом; тиоэфиром; ксантатом; цианидом; цианатом; амино-группами и смесями перечисленного. Эти функционализированные изомоноолефиновые сополимеры, способы их получения, способы функционализации и вулканизации более конкретно описаны в патенте US 5162445.

В одном из предпочтительных вариантов эластомер включает статистические полимеры изобутилена и от 0,5 до 20% мольн. пара-метилстирола, причем до 60% мольн. метильных замещающих групп в бензильном кольце функционализированы галогеном, например, бромом или хлором (пара-бромметилстирол), кислотой или сложным эфиром.

В другом предпочтительном варианте функциональную группу выбирают так, чтобы она могла реагировать или образовывать полярную связь с функциональными группами, присутствующими в матричном полимере, например, кислотными, амино- или гидроксильными функциональными группами, когда полимерные компоненты смешивают при высоких температурах.

В одном из предпочтительных вариантов бромированные поли(изобутилен-пара-метилстиролы) «БИМС» обычно содержат от 0,1 до 5% мольн. бромметилстирольных групп по отношению к общему содержанию звеньев на основе мономера в сополимере. В другом предпочтительном варианте содержание бромометильных групп составляет от 0,2 до 3,0% мольн., и от 0,3 до 2,8% мольн. в еще одном предпочтительном варианте. И от 0,4 до 2,5% мольн. в еще одном предпочтительном варианте, и от 0,3 до 2,0% мольн. в еще одном предпочтительном варианте, причем желаемые интервалы могут представлять собой любую комбинацию любого верхнего предела с любым нижним пределом. Другими словами, типичные сополимеры содержат от 0,2 до 10% масс. брома, в расчете на массу полимера, от 0,4 до 6% масс. брома в другом предпочтительном варианте, и от 0,6 до 5,6% масс. в другом предпочтительном варианте, они практически не содержат галогенов в кольце или в полимерной основной цепи. В одном из предпочтительных вариантов статистический полимер представляет собой сополимер звеньев на основе С4-7изоолефина (или изомоноолефина), звеньев на основе пара-метилстирола и звеньев на основе пара-(галогенметилстирола), причем звенья на основе пара-(галогенметилстирола) присутствуют в полимере в количестве от 0,4 до 3,0% мольн., в расчете на общее количество пара-метилстирола, и причем содержание звеньев на основе пара-метилстирола составляет от 3 до 15% масс., в расчете на общую массу полимера, в одном из предпочтительных вариантов, и от 4 до 10% масс. в другом предпочтительном варианте. В другом предпочтительном варианте пара-(галогенметилстирол) представляет собой пара-(бромметилстирол).

Термопластичная смола

Для целей настоящего изобретения выражение «термопластик» (в качестве альтернативы «термопластичная смола») означает термопластичный полимер, сополимер или смесь перечисленного, имеющую модуль Юнга, составляющий более 200 МПа при 23°С. Смола должна иметь температуру плавления от примерно 170 до примерно 260°С, предпочтительно менее 260°С, и наиболее предпочтительно менее чем примерно 240°С. Согласно общепринятому определению, термопластик представляет собой синтетическую смолу, которая размягчается под действием тепла и восстанавливает исходные свойства после охлаждения.

Такие термопластичные смолы можно применять по отдельности или в комбинации, и обычно они содержат азот, кислород, галоген, серу или другие группы, способные взаимодействовать с ароматическими функциональными группами, например, галогеновыми или кислотными группами. Подходящие термопластичные смолы включают смолы, выбранные из группы, включающей полиамиды, полиимиды, поликарбонаты, полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные смолы (АБС), полифениленоксидные смолы (ПФО), полифениленсульфидные смолы (ПФС), полистирол, стирол-акрилонитрильные смолы (САН), смолы на основе стирола-малеинового ангидрида (СМА), ароматические поликетоны (полиэфирэфиркетоны ПЭЭК, PED и полиэфиркетонкетоны ПЭКК), сополимерные смолы на основе этилена (ЭВА или ЭВОН) и смеси перечисленного.

Подходящие полиамиды (нейлоны) включают кристаллические или смолистые твердые полимеры с высокой молекулярной массой, включая сополимеры и тримеры, содержащие повторяющиеся амидные звенья в полимерной цепи. Полиамиды можно получать полимеризацией одного или более эпсилон-лактамов, например, капролактама, пирролидона, лауриллактама и аминоундеканового лактама, или аминокислот, или путем конденсации двухосновных кислот и диаминов. Подходят для применения марки нейлонов, предназначенные для получения волокна и для плавления. Примерами таких полиамидов являются поликапролактам (нейлон-6), полилауриллактам (нейлон-12), полигексаметиленадипамид (нейлон 6,6), полигексаметиленазеламид (нейлон 6,9), полигексаметиленсебацинамид (нейлон 6,10), полигексаметиленизофталамид (нейлон-6, ИФ) и продукт конденсации 11-аминоундекановой кислоты (нейлон-11). Имеющиеся в продаже полиамиды можно выгодным образом применять в практике настоящего изобретения, причем предпочтительными являются линейные кристаллические полиамиды, имеющие температуру размягчения или температуру плавления от 160 до 260°С.

Подходящие полиэфиры, которые можно применять в настоящем изобретении, включают полимерные продукты реакции одного или смеси алифатических или ароматических сложных эфиров или ангидридов поликарбоновых кислот и одного или смеси диолов. Примеры подходящих полиэфиров включают поли(транс-1,4-циклогексилен)С2-6алкандикарбоксилаты, например, поли(транс-1,4-циклогексиленсукцинат) и поли(транс-1,4-циклогексиленадипинат); поли(цис или транс-1,4-циклогександиметилен)алкандикарбоксилаты, например, поли(цис-1,4-циклогександиметилен)оксалат и поли(цис-1,4-циклогександиметилен)сукцинат, поли(С2-4алкилентерефталаты), например, полиэтилентерефталат и политетраметилентерефталат, поли(С2-4алкиленизофталаты), например, полиэтиленизофталат и политетраметиленизофталат, и подобные материалы. Предпочтительные полиэфиры являются производными ароматических дикарбоновых кислот, например, нафталеновой или фталевой кислот, а также С2-4диолы, например, полиэтилентерефталат и полибутилентерефталат.

Предпочтительные полиэфиры будут иметь температуру плавления от 160 до 260°С.

Поли(фениленовые простые эфирные) смолы (ПФЭ), которые можно применять в соответствии с настоящим изобретением, представляют собой хорошо известные, имеющиеся в продаже материалы, которые получают полимеризацией с помощью окислительного сочетания алкилзамещенных фенолов. Они обычно представляют собой линейные, аморфные полимеры, имеющие температуру стеклования в интервале от 190 до 235°С.

Смолы на основе этиленового сополимера, подходящие для применения в настоящем изобретении, включают сополимеры этилена с ненасыщенными сложными эфирами низших карбоновых кислот, а также карбоновые кислоты как таковые. Конкретно, можно применять сополимеры этилена с винилацетатом или алкилакрилатами, например, метилакрилат и этилакрилат. Эти этиленовые сополимеры обычно включают от примерно 60 до примерно 99% масс. этилена, предпочтительно от примерно 70 до 95% масс. этилена, более предпочтительно от примерно 75 до примерно 90% масс. этилена. Под выражением «смола на основе этиленового сополимера» в настоящем описании обычно понимают сополимеры этилена с ненасыщенными сложными эфирами низших (С1-4) монокарбоновых кислот и кислоты сами по себе; например, акриловую кислоту, виниловые сложные эфиры или алкилакрилаты. Также подразумевают, что они включают сополимеры этилена и винилацетата (ЭВА) и соответствующие гидролизованные этилен-виниловые спирты (ЭВОН).

Термопластичные эластомерные композиции

По меньшей мере один из перечисленных выше эластомеров и по меньшей мере один из перечисленных выше термопластиков смешивают с получением динамически вулканизированного сплава. Под выражением «динамическая вулканизация» в настоящем описании понимают способ вулканизации, в котором способный к вулканизации эластомер подвергают вулканизации в присутствии термопластика при условиях высокого сдвигового усилия и повышенной температуре. В результате способный к вулканизации эластомер одновременно подвергается сшивке и предпочтительно диспергируется в виде мелких частиц субмикронного размера («микрогель») в термопластике. Получаемый материал часто называют динамически вулканизированным сплавом (ДВС).

Динамическая вулканизация происходит при смешивании ингредиентов при температуре, которая равна или выше температуры вулканизации эластомера, и также выше температуры плавления термопластичного компонента, в устройстве, таком, как вальцовые дробилки, смесители Banbury™, непрерывные смесители, замесочные машины или смесительные экструдеры, например, двухшнековые экструдеры. Уникальная особенность динамически вулканизированных композиций состоит в том, что, несмотря на то, что эластомерный компонент может быть полностью вулканизированным, композиции можно подвергать обработке и повторной обработке с использованием обычного оборудования для обработки термопластиков, например, с помощью экструзии, инжекционного прессования, компрессионного прессования и т.д.

Обрезки также можно собирать и использовать для повторной обработки; лица, квалифицированные в данной области техники, оценят, что обычные эластомерные термопластичные обрезки, включающие только эластомерные полимеры, нельзя легко подвергнуть повторной обработке, из-за свойств, возникающих у вулканизированного полимера в результате поперечной сшивки.

Предпочтительно термопластик может присутствовать в количестве, составляющем от примерно 10 до 98% масс., предпочтительно от примерно 20 до 95% масс., эластомер может присутствовать в количестве, составляющем от примерно 2 до 90% масс., предпочтительно от примерно 5 до 80% масс., в расчете на полимерную смесь.

Эластомер может присутствовать в композиции в количестве, находящемся в интервале от величины до 90% масс. в одном из предпочтительных вариантов, от величины до 50% масс. в другом предпочтительном варианте, от величины до 40% масс. в другом предпочтительном варианте, от величины до 30% масс. в еще одном предпочтительном варианте. В еще одном предпочтительном варианте эластомер может присутствовать в количестве от по меньшей мере 2% масс., от по меньшей мере 5% масс. в другом предпочтительном варианте, от по меньшей мере 10% масс. в еще одном предпочтительном варианте. Желаемый предпочтительный вариант может включать любую комбинацию любого верхнего предела и любого нижнего предела, выраженных в массовых процентах.

При получении ДВС другие материалы можно смешивать или с эластомером, или с термопластиком, до того, как эластомер и термопластик соединяют в смесителе, или добавлять в смеситель во время или после соединения термопластика и эластомера. Эти другие материалы можно добавлять для того, чтобы облегчить получение ДВС, или чтобы обеспечить желаемые физические свойства ДВС. Такие дополнительные материалы включают, но не ограничиваются ими, вулканизирующие добавки, присадки, облегчающие соединяемость, удешевляющие добавки и пластификаторы.

В отношении эластомеров по настоящему изобретению, определения «вулканизированный» или «отвержденный» обозначают химическую реакцию, при которой образуются связи или поперечные сшивки между полимерными цепями эластомера. Вулканизацию эластомера обычно осуществляют путем введения вулканизирующих агентов и/или ускорителей, причем общую смесь таких агентов называют вулканизирующей системой или набором для вулканизации.

Подходящие вулканизирующие компоненты включают серу, оксиды металлов, металлоорганические соединения, радикальные инициаторы. Обычные вулканизирующие добавки включают ZnO, CaO, MgO,Al2O3, CrO3, FeO, Fe2O3 и NiO. Эти оксиды металлов можно применять в сочетании с комплексами стеаратов металлов (например, стеаратами Zn, Ca, Mg и А1), или со стеариновой кислотой или другими органическими кислотами, или с соединениями серы или алкил- или арил-пероксидным соединением, или диазо-соединениями, которые являются инициаторами свободных радикалов. Если применяют пероксиды, можно применять пероксидный совместно действующий агент, обычно применяемый в данной области техники. Применения пероксидного вулканизирующего агента можно избежать в том случае, когда особенность термопластичной смолы состоит в том, что присутствие пероксида будет вызывать поперечную сшивку термопластической смолы.

Как отмечено, с целью получения набора для вулканизации к вулканизирующему агенту можно добавлять ускорители (также известные как катализаторы). Подходящие ускорители вулканизации включают амины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфениламиды, сульфенилимиды, тиокарбаматы, ксантаты и подобные вещества. В данной области техники известны многочисленные ускорители, они включают, но не ограничиваются перечисленным, следующие вещества: стеариновая кислота, дифенилгуанидин (ДФГ), тетраметилтиурамдисульфид (ТМТД), 4,4'-дитиодиморфолин (ДТДМ), тетрабутилтиурамдисульфид (ТБТД), 2,2'-бензотиазилдисульфид (МБТС), дигидрат гексаметилен-1,6-бистиосульфата динатриевой соли, 2-(морфолинтио)бензотиазол (МБС или МОР), композиции, включающие 90%МОР и 10% МБТС (МОР90), N-трет-арилбутил-2-бензотиазолсульфенамид (ТББС) и N-оксидиэтилен тиокарбамил-N-оксидиэтиленсульфонамид (ОТОС), 2-этилгексаноат цинка (ЦЭГ), N,N'-диэтилтиомочевина.

В одном из предпочтительных вариантов настоящего изобретения по меньшей мере один вулканизирующий агент, предпочтительно оксид цинка, обычно присутствует в количестве от примерно 0,1 до примерно 15 част./100 част., в качестве альтернативы от примерно 0,5 до примерно 10 част./100 част., или от примерно 1,0 до 2,0 част./100 част.

В одном из предпочтительных вариантов ДВС добавление вулканизирующих компонентов и температурный профиль компонентов регулируют так, чтобы убедиться в создании правильной морфологии, поскольку цель состоит в том, чтобы эластомер присутствовал в термопластичной матрице в виде отдельных частиц. Таким образом, если при получении ДВС используют несколько стадий смешивания, вулканизирующие добавки можно добавлять на ранней стадии, в процессе приготовления только эластомера. В качестве альтернативы, вулканизирующие добавки можно добавлять непосредственно перед соединением эластомера и термопластичной смолы, или даже после плавления термопластика и смешивания его с каучуком. Хотя предпочтительна такая морфология, при которой отдельные частицы каучука находятся в сплошной матрице термопластика, настоящее изобретение не ограничивается только такой морфологией, и может включать морфологии, при которых непрерывную фазу образуют и эластомер, и термопластик. Также могут присутствовать некоторые включения термопластика внутри частиц каучука.

Присадки, улучшающие соединяемость, можно применять из-за различий в растворимости термопластических смол и эластомеров в ДВС. Такие присадки, как описано, воздействуют путем модификации, конкретно снижения поверхностного натяжения на границе раздела между каучуковыми и термопластическими компонентами композиции. Подходящие присадки, улучшающие соединяемость, включают ненасыщенные по этиленовой связи сопряженные с нитрилами высоконасыщенные сополимерные каучуки на основе диенов (ВНБК), эпоксилированные природные каучуки (ЭПК), акрилатный каучук, а также смеси перечисленного, а также сополимеры, имеющие структуру такую же, как термопластичная смола или эластомерный полимер, или структуру сополимера, содержащего эпоксидную группу, карбонильную группу, галогеновую группу, аминовую группу, малеинированную группу, оксазолиновую группу или гидроксильную группу, способную реагировать с термопластической смолой или эластомером.

Количество присадки, улучшающей соединяемость, обычно составляет от примерно 0,5 до примерно 10 частей по массе; предпочтительно от примерно 3 до 8 частей по массе, в расчете на 100 частей по массе от всего количества эластомера.

Снижение до минимума разницы в вязкости между эластомером и термопластичной смолой во время смешивания и/или обработки улучшает степень однородности смешивания и морфологию тонкой смеси, что существенно улучшает хорошие механические свойства смеси и желаемые свойства в отношении воздухопроницаемости. Однако вследствие активации течения и истончения сдвига, характеристик, присущих эластомерным полимерам, снижение величины вязкости эластомерных полимеров при повышенных температурах и скорости сдвига, происходящее при перемешивании, выражены в значительно большей степени, чем снижение вязкости термопластичного компонента, с которым смешивают указанный эластомер. Желательно снижать это различие в вязкости между материалами с целью получения ДВС с приемлемыми размерами эластомерной дисперсии.

Компоненты, которые ранее применяли для снижения различий в вязкости между эластомерным и термопластичным компонентом, включают полиамиды низкой молекулярной массы, полимеры с привитым малеиновым ангидридом, имеющие молекулярную массу порядка 10000 или более, сополимеры метакрилата, третичных аминов и вторичных диаминов. Примеры включают сополимеры этилена с этилакрилатом, содержащие привитой малеиновый ангидрид (твердый смолистый материал, который поставляется Mitsui-DuPont под маркой AR-201, имеющий скорость течения расплава 7 г/10 мин, что измеряли с помощью JIS K6710) и бутилбензилсульфонамид (ББСА). Эти соединения могут действовать в направлении увеличения «эффективного» количества термопластичного материала в эластомерном/термопластичном соединении. Количество добавки выбирают таким, чтобы достичь желаемого соотношения вязкостей без отрицательного воздействия на свойства ДВС. Если присутствует слишком большое количество добавки, это может привести к снижению непроницаемости, поэтому может понадобиться удаление избытка во время последующей обработки. Если присутствует слишком малое количество добавки, улучшающей соединяемость, может не произойти обращение фаз эластомера так, чтобы он стал диспергированной фазой в матрице термопластичной смолы.

В настоящем изобретении ограничения в отношении известных веществ, улучшающих соединяемость, снижаются, среди прочего, с помощью применения в качестве пластификаторов или модификаторов вязкости для ДВС олигомеров с привитым ангидридом вместо обычных веществ, улучшающих соединяемость или пластификаторов. Ангидридные группировки, как малеиновые, так и янтарные, обладают сродством и совместимостью с термопластиками, которые применяют в композициях по настоящему изобретению. Ангидриды смешиваются или в достаточной степени совместимы с термопластиком, а кроме того, не желая ограничиваться какой-либо теорией, полагают, что ангидриды также могут действовать как акцепторы любых терминальных аминов в термопластике, поэтому янтарный ангидрид прививается к термопластику и снижает применение других пластификаторов и веществ, улучшающих соединяемость. В результате протекания реакции прививки функционализированный ангидридом олигомер закрепляется в ДВС, и не улетает, подобно обычным пластификаторам/веществам, улучшающим соединяемость, в ходе операций последующей обработки ДВС, например, получении выдувных пленок или вулканизации покрышек. Таким образом, образующийся ДВС обеспечивает низкие эмиссии летучих органических соединений. Все это, как полагают, наилучшим образом применимо при использовании полярных термопластиков. Более того, неожиданно было найдено, что температура плавления полиамидной термопластичной фазы не изменяется при использовании ангидридов, в отличие от применения обычных пластификаторов для полиамидных термопластиков, таких, как н-бутилбензилсульфонамиды, которые отрицательно воздействуют (понижают) на температуру плавления термопластика.

Как малеиновый, так и янтарный ангидриды (оба они являются ароматическими ангидридами) можно применять в настоящем изобретении. Предпочтительными ангидридами являются замещенные янтарные ангидриды, причем заместитель может представлять собой алкил, арил или алкенил. Замещенный янтарный ангидрид можно получать термическим или хлорным способами, известными в области техники, связанной с реакциями алкилов, арилов или олефинов с малеиновым ангидридом. Олигомер, включая сополимеры низших олефинов, который вступает в реакцию с малеиновым или янтарным ангидридом, имеет молекулярную массу в интервале от примерно 500 до 5000, альтернативно от 750 до 2500, или альтернативно от 500 до 1500. Олигомер может также иметь молекулярную массу в интервалах от 1000 до 5000, от 800 до 2500, или от 750 до 1250. Конкретные примеры замещенных янтарных ангидридов включают полиизобутиленянтарный ангидрид, н-октенилянтарный ангидрид, н-гексенилянтарный ангидрид и додеценилянтарный ангидрид.

Наиболее предпочтительными для настоящего изобретения олигомерами, функционализированными ангидридами, являются производные полиизобутена, они широко известны как полиизобутиленянтарный ангидрид или полиизобутенянтарный ангидрид (ПИБЯА). ПИБЯА можно получать катионной полимеризацией изобутена с использованием трифторида бора в качестве катализатора. В ходе полимеризации высокие концентрации альфа-олефинов образуются в ходе переходной реакции, и в результате продукт полимеризации имеет высокое содержание терминальных двойных связей (альфа-олефин). Они обычно представляют собой вязкие жидкости цвета от прозрачного до янтарного, и их специально оптимизируют в ходе протекающей после полимеризации реакции малеирования, с целью достижения низкого уровня бис-малеинирования. Содержание ангидрида ПИБЯА может меняться, предпочтительный интервал составляет от нескольких процентов до примерно 30% масс., особенно предпочтительный интервал составляет от 5 до 25% масс., еще более предпочтительный интервал составляет от 7 до 17% масс., и наиболее предпочтительный интервал составляет от 9 до 15% масс.

Янтарные ангидриды присутствуют в ДВС в количествах, составляющих от минимального количества, составляющего примерно 2, 5 или 10 част./100 част., до максимального количества, составляющего 15, 20, 25, 30 или 35 част./100 част. Содержание янтарного ангидрида может составлять от любого приведенного выше минимального значения до любого приведенного выше максимального значения, причем содержание янтарного ангидрида может попадать в любой из интервалов.

Янтарный ангидрид может также заменить пластификатор или часть пластификаторов, например, бутилбензолсульфонамид или другие сульфонамиды, которые обычно применяют в ДВС соединениях на основе полиамида. Если янтарным ангидридом замещают часть пластификатора, общее количество заместителя не превышает исходное количество пластификатора, необходимое для включения в состав ДВС. Общее количество янтарного ангидрида и пластификатора также находится в установленных выше пределах, минимальное значение составляет примерно 2, 5 или 10 част./100 част., а максимальное значение 15, 20, 25, 30 или 35 част./100 част.

В особенно предпочтительном варианте янтарный ангидрид и пластификатор присутствуют в ДВС в отношении, составляющем от 0,15 до 3,0. В другом предпочтительном варианте отношение находится в интервале от 0,15 до 1,50. В другом предпочтительном варианте отношение полиизобутиленянтарного ангидрида к пластификатору составляет примерно от 0,30 до 1,50.

В другом, особенно предпочтительном варианте ДВС по существу не содержит каких-либо акрилатов. Под выражением «практически не содержит» понимают, что ДВС содержит менее 0,5 част./100 част. какого-либо акрилата, или, предпочтительно, не содержит акрилата.

Настоящее изобретение, соответственно, обеспечивает приведенные ниже предпочтительные варианты:

А. Динамически вулканизируемый сплав, включающий по меньшей мере один эластомер, содержащий изобутилен; по меньшей мере одну термопластичную смолу, и функционализированный ангидридом олигомер, причем эластомер присутствует в виде диспергированной фазы мелких частиц высокой степени вулканизации или частично вулканизированных в сплошной фазе термопластичной смолы.

Б. Сплав по предпочтительному варианту А, в котором олигомер выбирают из группы, включающей алкильный, арильный и алкенильный олигомер.

В. Сплав по предпочтительному варианту А или Б, в котором олигомер имеет молекулярную массу в интервале от 500 до 5000.

Г. Сплав по любому из предшествующих предпочтительных вариантов с А по В, в котором ангидридная группа в олигомере представляет собой янтарный ангидрид или малеиновый ангидрид.

Д. Сплав по любому из предшествующих предпочтительных вариантов с А по Г, в котором функционализированный ангидридной группой олигомер представляет собой поли-н-алкилянтарный ангидрид или поли-изоалкилянтарный ангидрид.

Е. Сплав по любому из предшествующих предпочтительных вариантов с А по Д, в котором функционализированный олигомер выбирают из группы, включающей полиизобутиленянтарный ангидрид, полиизобутенянтарный ангидрид, полибутенянтарный ангидрид, полиизопентенянтарный ангидрид, полипентенянтарный ангидрид, полиоктенилянтарный ангидрид, полиизооктенилянтарный ангидрид, полигексенилянтарный ангидрид и полидодеценилянтарный ангидрид.

Ж. Сплав по любому из предшествующих предпочтительных вариантов с А по Е, который включает от 2 до 35 част./100 част. олигомера, функционализированного ангидридными группами, в расчете на количество содержащего изобутилен эластомера в сплаве.

3. Сплав по любому из предшествующих предпочтительных вариантов с А по Ж, который дополнительно включает пластификатор, который выбирают из группы, включающей полиамиды, третичные амины, вторичные диамины, сложные эфиры и сульфонамиды.

И. Сплав по любому из предшествующих предпочтительных вариантов с А по 3, который по существу не содержит каких-либо акрилатов.

К. Сплав по любому из предшествующих предпочтительных вариантов с А по И, в котором указанный эластомер представляет собой галогенированный бутиловый каучук.

Л. Сплав по любому из предшествующих предпочтительных вариантов с А по К, в котором указанный эластомер представляет собой сополимер изобутилена и алкилстирола.

М. Сплав по любому из предшествующих предпочтительных вариантов с А по Л, в котором указанный эластомер представляет собой сополимер изобутилена и пара-метилстирола, и необязательно является галогенированным.

Н. Сплав по любому из предшествующих предпочтительных вариантов с А по М, в котором термопластичную смолу выбирают из группы, включающей полиамиды, полиимиды, поликарбонаты, полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные смолы, полифениленоксид, полифениленсульфид, полистирол, стрирол-акрилонитрильные смолы, смолы на основе стирола и малеинового ангидрида, ароматические поликетоны, этиленвинилацетаты, этиленвиниловые спирты, а также смеси перечисленного.

О. Сплав по любому из предшествующих предпочтительных вариантов с А по Н, в котором эластомер присутствует в количестве от 2 до 90% масс.

Примеры

Методики испытаний приведены в табл.1.

При возможности, для определения физических свойств ДВС применяли стандартные методики ASTM (см. табл.1). Свойства, определяющие прочность и способность к растяжению (прочность на разрыв, удлинение при разрыве, модули удлинения, энергия разрыва) измеряли при комнатной температуре на приборе Instron 4204. Измерение прочности проводили при температуре окружающей среды с применением образцов (в форме косточки) шириной 0,16 дюймов (0,41 см) и длиной 0,75 дюймов (1,91 см) (между двумя расширениями). Толщина образцов менялась, и ее измеряли вручную с помощью измерителя толщины A Mahr Federal Inc. Образцы растягивали при скорости ползуна 20 дюйм./мин (51 см/мин) и записывали данные в отношении деформации при нагрузке. Брали среднюю величину деформации при нагрузке при измерении по меньшей мере трех образцов. Твердость по Шору А измеряли при комнатной температуре с применением твердомера Zwick после вдавливания в течение 15 с. Вязкость измеряли с помощью лабораторного капиллярного реометра (LCR) Dynisco™ 30/1 L/D (отношение длины к диаметру) при 220°С и 1200 л/с.

Температуру плавления измеряли с помощью дифференциальной сканирующей калориметрии при скорости нагревания 10°С/мин.

Образцы готовили из двух сравнительных ДВС, А и Б из табл.3, и типичных ДВС, приготовленных по настоящему изобретению. Компоненты, которые применяли при получении образцов, указаны в приведенной ниже табл.2. Форма ПИБЯА при осуществлении настоящего изобретения не ограничивается использованными в примерах формами, можно также применять другие имеющиеся в продаже формы, которые растворены в масле, конкретно, если молекулярная масса исходного ПИБЯА приводит к избыточной вязкости. ПИБЯА можно также нагревать, чтобы их можно было легко распределять в смесительном оборудовании, а также с целью облегчения их введения и смешивания.

За исключением сравнительного образца А, количество эластомера, полиамида, смеси стабилизаторов и вулканизаторов идентичны во всех композициях. Смесь стабилизаторов присутствовала в количестве 0,48 част./100 част., вулканизаторы для каждого ДВС включали 0,15 част./100 част. оксида цинка, 0,30 част./100 част. стеарата цинка, и 0,65 част./100 част. стеариновой кислоты, при общем количестве добавки 1,58 част./100 част. В сравнительном образце А только содержание эластомера было большим, с целью достижения того же количества част./100 част., что и в сравнительном примере Б. Для каждого описанного ниже примера ДВС готовили одинаковым способом, с применением смесителя Brabender объемом 85 см3. Оба сравнительных и образец ДВС из примера испытывали с целью определения физических характеристик. Составы композиций и результаты испытаний изложены ниже в табл.3.

Если все содержание вещества, способствующего совместимости, мЭЭА, заменяли полиизобутиленянтарным ангидридом, и количество пластификатора не изменяли, прочностные характеристики ДВС, твердость по Шору А и предел прочности на разрыв, улучшались. Эластичная природа ДВС также улучшалась, что проявлялось в повышении 10% модуля эластичности и максимального удлинения. Величины вязкости материала, измеренные на основании величин LCR, существенно не изменялись при содержании ПИБЯА 5 част./100 част., в то время как при содержании ПИБЯА 10 част./100 част. вязкость значительно снижалась. Для этих ДВС более низкая вязкость означает большую текучесть, что является позитивной характеристикой, поскольку операции формования с получением пленок или деталей, улучшаются при улучшении текучести материала.

Получив улучшенные свойства в отношении желательных характеристик ДВС, авторы настоящего изобретения исследовали снижение количества пластификатора. Как видно на примере 3, снижение количества пластификатора наполовину в некоторой степени снижает твердость ДВС, улучшает величины модуля 10% растяжения, и отрицательно воздействует на максимальное растяжение ДВС. Дальнейшее снижение количества пластификатора, как видно из приведенных данных, до почти полного удаления пластификатора отрицательно воздействует на эластичную природу ДВС. Вязкость расплава образцов по настоящему изобретению снижается по сравнению со сравнительными образцами, это является улучшенной и необходимой характеристикой, облегчающей технологичность и способность к обработке под давлением, или к вакуумному формованию продукта в ходе технологической обработки, направленной на формование полимера, например, экструзии или получении выдувных пленок.

Также испытывали второй ПИБЯА, содержащий олефин с молекулярной массой 1000 до реакции с ангидридом, составы и результаты приведены в табл.4.

По сравнению со сравнительным ДВС Б, ДВС из примера 6 проявляет улучшенные свойства в твердом состоянии, а именно твердость по Шору А и предел прочности на разрыв, а также улучшенные эластичные свойства, при небольшом снижении вязкости. Снижение вязкости является выгодным, поскольку это указывает на улучшенную текучесть материала в виде расплава.

Аналогично ПИБЯА 1, применение ПИБЯА 2 также дает возможность значительного снижения количества пластификатора без изменения свойств материала.

Чтобы проанализировать пределы снижения количества пластификатора и включения олигомерного полиизобутилена, модифицированного янтарным ангидридом, были приготовлены дополнительные примеры с 10 по 13.

Сравнивали типичные ДВС со сравнимыми отношениями ПИБЯА к пластификатору. Твердость по Шору А и предел прочности на разрыв аналогичны, при снижении вязкости LCR для большего содержания ПИБЯА; это тоже целевая характеристика ДВС.

При дальнейшем снижении количества пластификатора, что значительно увеличивает отношение ПИБЯА к пластификатору, 10% модуль растяжения снижается еще больше, что показывает, что приближается минимальное значение содержания пластификаторов.

При замещении полимера на основе янтарного ангидрида в сплаве, прочностные характеристики ДВС в твердом состоянии сохраняются, а целевая текучесть ДВС повышается, что видно из снижения в разной степени вязкости LCR. Также достигается желаемая твердость по Шору А, составляющая по меньшей мере 70, наиболее предпочтительно по меньшей мере 75.

Композиции по настоящему изобретению можно применять для получения любого числа изделий. В одном из предпочтительных вариантов изделия выбирают из вулканизирующих камер для шин, внутренних покрытий для шин, камер для шин, а также рукавов воздуховодов. В другом предпочтительном варианте изделие представляет собой шланг или компонент шланга в многослойных шлангах, например, содержащих полиамид, и конкретно полиамид 12 в качестве одного из составляющих слоев. Другие подходящие изделия, которые можно изготовить с применением композиций по настоящему изобретению, включают камеры пневмобаллонных пружин, уплотнения, литые изделия, упрочненные рукава и другие изделия, описанные в The Vanderbilt Rubber Handbook, с.637-772 (под ред. Ohm, R.T. Vanderbilt Company, Inc. 1990).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В ИЗДЕЛИЯХ | 2012 |

|

RU2589714C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ ЛАМИНАТЫ | 2011 |

|

RU2569089C2 |

| ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В ИЗДЕЛИЯХ | 2015 |

|

RU2714876C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫЕ РАСПЛАВЫ | 2015 |

|

RU2685668C1 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННАЯ ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ ПЛЕНКА | 2011 |

|

RU2571737C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫХ СПЛАВОВ | 2013 |

|

RU2635610C2 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ | 2011 |

|

RU2600447C2 |

| ЭКСТРУЗИЯ АДГЕЗИВА ДЛЯ ЛАМИНАТОВ ИЗ ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННОГО ТЕРМОПЛАСТИЧНОГО ЭЛАСТОМЕРА | 2011 |

|

RU2569084C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИЙ, НЕ СОДЕРЖАЩИХ ГАЛОГЕНЫ | 2012 |

|

RU2614277C2 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ И ВУЛКАНИЗАТЫ НА ОСНОВЕ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛОВЫМ СПИРТОМ | 2011 |

|

RU2570023C2 |

Изобретение относится к термопластичным эластомерным композициям. Динамически вулканизируемый сплав включает: а) по меньшей мере один эластомер, содержащий изобутилен; б) по меньшей мере одну термопластичную смолу, в) функционализированный ангидридом олигомер, причем олигомер перед функционализацией имеет молекулярную массу в интервале от 750 до 1250; и г) пластификатор, который выбирают из группы, включающей третичные амины, вторичные диамины и сульфонамиды, причем функционализированный ангидридом олигомер и пластификатор присутствуют в отношении, составляющем от 0,15 до 3,0, эластомер присутствует в диспергированной фазе в виде мелких вулканизированных или частично вулканизированных частиц в сплошной фазе термопластичной смолы. Технический результат - сплав сохраняет высокую твердость по Шору А и приобретает улучшенную текучесть, необходимую для обработки. 11 з.п. ф-лы, 4 табл.

1. Динамически вулканизируемый сплав, включающий:

а) по меньшей мере один эластомер, содержащий изобутилен;

б) по меньшей мере одну термопластичную смолу,

в) функционализированный ангидридом олигомер, причем олигомер перед функционализацией имеет молекулярную массу в интервале от 750 до 1250; и

г) пластификатор, который выбирают из группы, включающей третичные амины, вторичные диамины и сульфонамиды,

причем функционализированный ангидридом олигомер и пластификатор присутствуют в отношении, составляющем от 0,15 до 3,0, и эластомер присутствует в диспергированной фазе в виде мелких вулканизированных или частично вулканизированных частиц в сплошной фазе термопластичной смолы.

2. Сплав по п. 1, в котором олигомер выбирают из группы, включающей алкильный, арильный и алкенильный олигомер.

3. Сплав по любому из пп. 1 или 2, в котором ангидрид представляет собой янтарный ангидрид или малеиновый ангидрид.

4. Сплав по любому из пп. 1 или 2, в котором функционализированный ангидридом олигомер представляет собой поли-н-алкилянтарный ангидрид или поли-изоалкилянтарный ангидрид.

5. Сплав по п. 1, в котором функционализированный ангидридом олигомер выбирают из группы, включающей полиизобутиленянтарный ангидрид, полиизобутенянтарный ангидрид, полибутенянтарный ангидрид, полиизопентенянтарный ангидрид, полипентенянтарный ангидрид, полиоктенилянтарный ангидрид, полиизооктенилянтарный ангидрид, полигексенилянтарный ангидрид и полидодеценилянтарный ангидрид.

6. Сплав по п. 1, который включает от 2 до 35 част./100 част. олигомера, функционализированного ангидридом, в расчете на количество содержащего изобутилен эластомера в сплаве.

7. Сплав п. 1, который по существу не содержит каких-либо акрилатов.

8. Сплав п. 1, в котором указанный эластомер представляет собой галогенированный бутиловый каучук или сополимер изобутилена и алкилстирола.

9. Сплав п. 1, в котором указанный эластомер представляет собой сополимер изобутилена и пара-метилстирола и необязательно является галогенированным.

10. Сплав п. 1, в котором термопластичную смолу выбирают из группы, включающей полиамиды, полиимиды, поликарбонаты, полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные смолы, полифениленоксид, полифениленсульфид, полистирол, стрирол-акрилонитрильные смолы, смолы на основе стирола и малеинового ангидрида, ароматические поликетоны, этиленвинилацетаты, этиленвиниловые спирты, а также смеси перечисленного.

11. Сплав п. 1, в котором эластомер присутствует в количестве от 2 до 90% масс.

12. Сплав по п. 1, в котором содержание ангидрида в олигомере, которым является полиизобутиленянтарный ангидрид, составляет от 5 до 25% масс.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| ТЕРМОПЛАСТИЧНЫЕ КОМПОЗИЦИИ ГАЛОГЕНИРОВАННЫХ ЭЛАСТОМЕРОВ | 2001 |

|

RU2278877C2 |

Авторы

Даты

2015-07-20—Публикация

2010-07-12—Подача