Изобретение относится к валковой мельнице с двумя расположенными в станине устройства валковыми узлами, имеющими соответственно один установленный с возможностью вращения в двух опорах мелющий валок, причем оба мелющих валка расположены напротив друг друга и соединены при помощи соответственно одного привода для приведения в движение в противоположном направлении мелющих валков.

Между станиной устройства и, по меньшей мере, одним валковым узлом предусмотрено устройство для подведения усилия для создания размольного усилия, причем размольное усилие передается посредством состоящей из нескольких частей рамы станины устройства и опор на мелющие валки. Для этого, по меньшей мере, между двумя соединенными друг с другом частями рамы и/или между одной частью рамы и одной из опор предусмотрено с возможностью отделения, с геометрическим замыканием соединение с двумя прижатыми друг к другу соединительными поверхностями для передачи размольного усилия.

Поскольку мелющие валки при эксплуатации изнашиваются, требуется их очередная замена, при которой валковые узлы извлекают из станины устройства после размыкания соединения между мелющим валком и приводом. Эта замена мелющих валков требуется в валковых мельницах с помольной постелью почти три раза в год и сопряжена соответственно со значительными затратами времени, поэтому изыскиваются возможности для ускорения замены валков, как это известно, например, из публикации DE 102010048214 A1.

Как правило, при соединении частей рамы станины устройства используются соединения с геометрическим замыканием в виде круглых или плоских шпоночных соединений или также болтовых соединений. При демонтаже размыкается соединение между прижимной балкой и верхней частью рамы (называемой также верхним поясом) и нижней частью рамы, так чтобы можно было поднять верхнюю часть рамы и прижимные балки и выдвинуть валковый узел(узлы). Этот процесс демонтажа по-прежнему является трудоемким и сопряжен с большими временными затратами.

Поэтому в основе изобретения лежит задача обеспечить более быстрый демонтаж и монтаж валкового узла.

Согласно изобретению эта задача решается при помощи валковой мельницы с двумя расположенными в станине устройства валковыми узлами, имеющими соответственно один установленный с возможностью вращения в двух опорах мелющий валок, причем:

- оба мелющих валка расположены напротив друг друга и соединены соответственно с одним приводом для приведения в движение в противоположном направлении мелющих валков;

- между станиной устройства и, по меньшей мере, валковым узлом предусмотрено устройство для передачи усилия для создания размольного усилия, причем размольное усилие передается через станину устройства и опоры на мелющие валки, и

- станина устройства состоит из нескольких частей рамы, причем, по меньшей мере, между двумя соединенными друг с другом частями рамы и/или между, по меньшей мере, одной частью рамы и одной из опор предусмотрено с возможностью разъединения с геометрическим замыканием соединение двух прижимаемых друг к другу соединительных поверхностей для передачи размольного усилия, причем, по меньшей мере, одна из обеих прижатых друг к другу соединительных поверхностей имеет производящее микрогеометрическое замыкание покрытие.

Производящее микрогеометрическое замыкание покрытие имеет преимущество в том, что соединительные поверхности нужно приподнять только на несколько миллиметров для обеспечения извлечения валкового узла. Производящее микрогеометрическое замыкание покрытие заметно увеличивает передаваемое усилие между обеими соединительными поверхностями, поэтому можно передавать также большие размольные усилия, например, 16000 kN и больше, возникающие, например, в валковых мельницах с помольной постелью или в валковых прессах в области производства цемента и полезных ископаемых.

Другие выполнения изобретения являются предметом зависимых пунктов формулы изобретения.

Согласно другому выполнению изобретения предусмотрены зажимные устройства, например, в виде множества болтовых соединений для прижима обеих соединительных поверхностей друг к другу. Производящее микрогеометрическое замыкание покрытие соединенных друг с другом частей рамы и/или части рамы и опоры выполнено предпочтительно так, что соединение полностью разрывается при подъеме обеих соединительных поверхностей друг от друга, максимально, на 4 мм.

Соединительные поверхности выполнены предпочтительно плоскими, а создающее микрогеометрическое замыкание покрытие может быть образовано, в частности, покрытием из высокопрочных частиц, причем высокопрочная частица предпочтительно имеет твердость от 6 до 10 по шкале Мооса.

Согласно предпочтительному выполнению изобретения валковая мельница выполнена так, что один валковый узел фиксирован в станине устройства, как плавающий валок, а другой валковый узел, - как неподвижный валок, причем устройство для подведения усилия расположено между станиной устройства и действующим в качестве плавающего валка валковым узлом.

Станина устройства образована предпочтительно по меньшей мере нижней частью рамы, по меньшей мере, верхней частью рамы и несколькими соединяющими верхнюю и нижнюю часть рамы прижимными балками. При этом опоры могут передвигаться со скольжением по верхней и по нижней частям рамы. Соединительные поверхности выполнены или на частях станины устройства, или создающее микрогеометрическое замыкание покрытие нанесено на промежуточном элементе, жестко соединенном с соединяемыми частями станины устройства.

Согласно первому предпочтительному варианту выполнения валковой мельницы предусмотрены четыре прижимные балки, причем две прижимные балки служат в качестве контропоры одного валкового узла, а обе другие прижимные балки - контропоры другого валкового узла, и верхняя и нижняя часть рамы соединена с четырьмя прижимными балками соответственно одним с возможностью отделения, с геометрическим замыканием соединением при помощи двух прижатых друг к другу соединительных поверхностей, причем, по меньшей мере, две прижатые друг к другу соединительные поверхности имеют создающие микрогеометрическое замыкание покрытие.

Согласно второму варианту выполнения изобретения предусмотрены только две прижимные балки, соединенные с верхними и нижними частями рамы и служащие в качестве контропоры действующего в качестве плавающего валка валкового узла. В этом случае действующий в качестве неподвижного валка валковый узел соединен посредством своих опор с верхними и нижними частями рамы посредством выполненного с возможностью отделения с геометрическим замыканием соединения при помощи двух прижатых друг к другу соединительных поверхностей, причем, по меньшей мере, одна из обеих прижатых друг к другу соединительных поверхностей имеет производящее микрогеометрическое замыкание покрытие.

Далее приводится более подробное разъяснение изобретения посредством последующего описания двух примеров выполнения и чертежей. На них показаны:

фиг. 1 - трехмерное изображение валковой мельницы согласно первому примеру выполнения;

фиг. 2 - изображение в разрезе по линии А-А по фиг. 6, показывающее вид сбоку по фиг. 1;

фиг. 3 - увеличенный вид фрагмента X по фиг. 2;

фиг. 4 - вид сверху первой соединительной поверхности;

фиг. 5 - вид сверху второй соединительной поверхности;

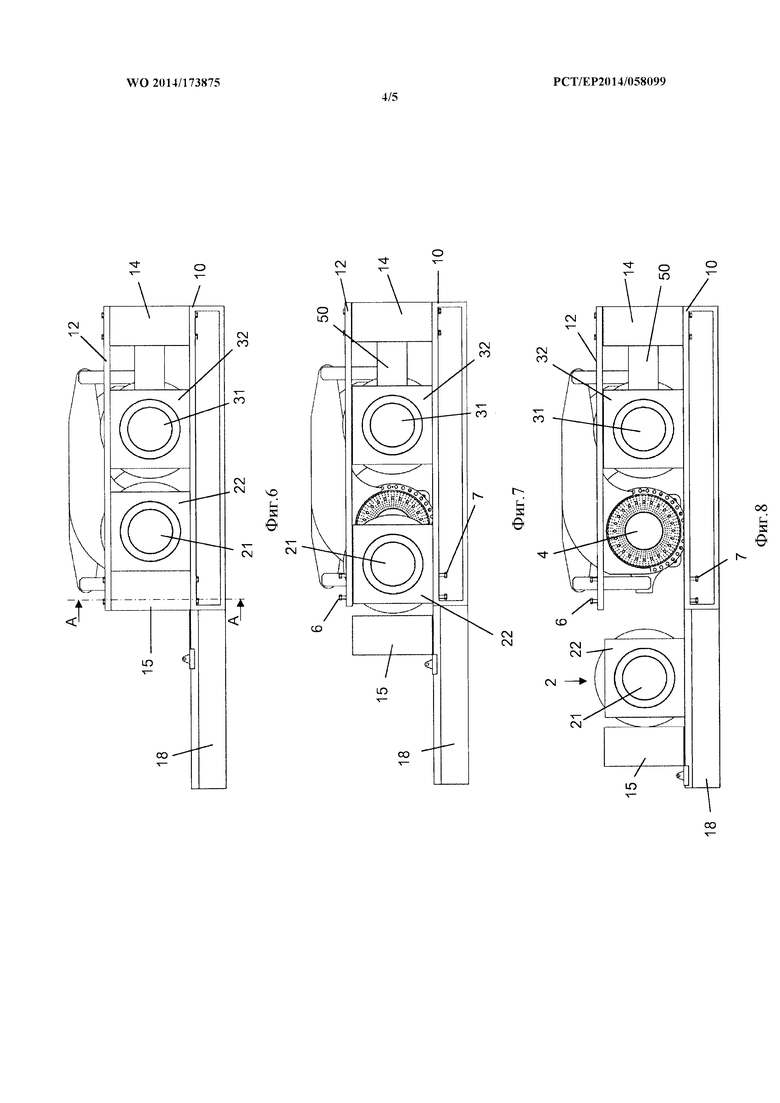

фиг. 6 - вид сбоку по фиг. 1 в рабочем положении валковой мельницы;

фиг. 7 - вид сбоку валковой мельницы с демонтированной прижимной балкой;

фиг. 8 - вид сбоку валковой мельницы с демонтированным валковым узлом; и

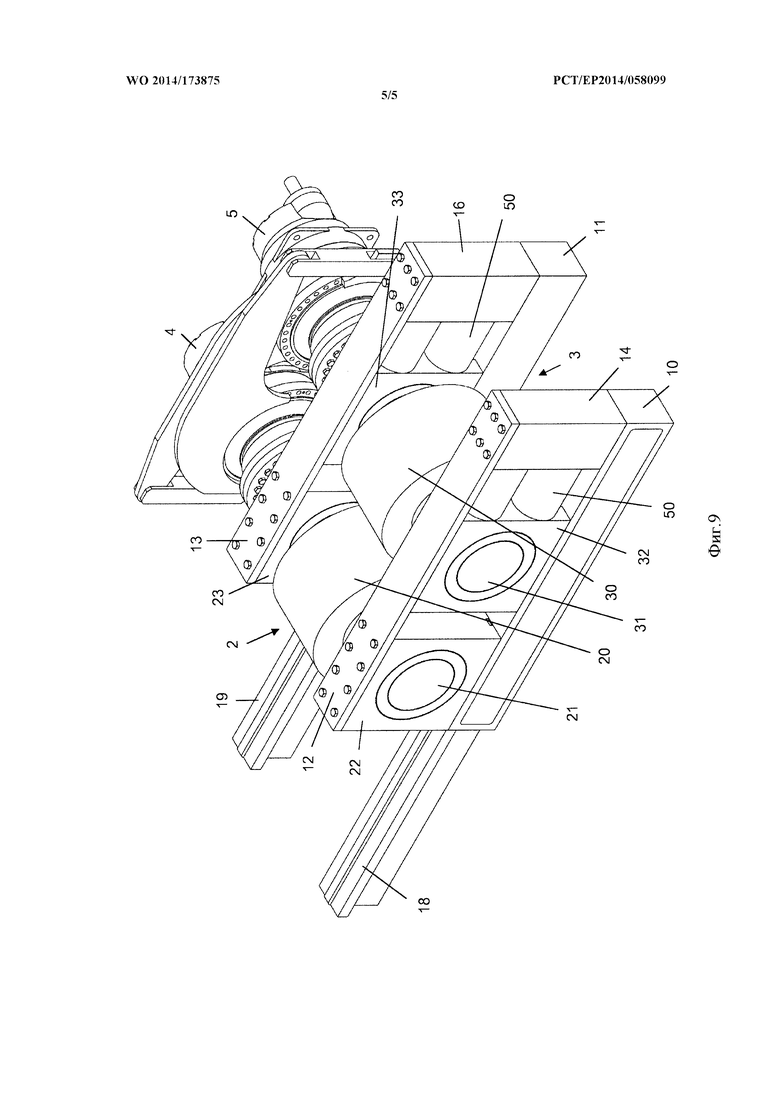

фиг. 9 - трехмерное изображение валковой мельницы согласно второму примеру выполнения.

На примере изображенной на фиг. 1 валковой мельницы речь идет о валковом прессе или о валковой мельнице с помольной постелью с двумя расположенными в станине 1 устройства валковыми узлами 2, 3, имеющими соответственно один мелющий валок 20 или 30, причем мелющие валки расположены напротив друг друга и соединены соответственно с приводом 4, 5 для приведения в движение в противоположном направлении мелющих валков. Станина устройства состоит из двух нижних частей 10, 11 рамы, двух верхних частей 12, 13 рамы, а также четырех прижимных балок 14-17. Мелющие валки 20, 30 установлены через выступающий конец 21 или 31 вала в опорах 22, 23 или 32, 33, причем опоры передвигаются со скольжением в верхних и нижних частях 10, 11, 12, 13 рамы.

Валковый узел 2 фиксирован в примере выполнения как неподвижный валок в станине 1 устройства и опирается своими опорами 22, 23 в прижимную балку 15, 17. И, наоборот, валковый узел 3 выполнен как плавающий валок. Между станиной 1 устройства и валковым узлом 3 предусмотрено устройство 50 для подведения усилия для создания размольного усилия, причем размольное усилие передается через станину 1 устройства и опоры 22, 23, а также опоры 32, 33 на мелющие валки 20, 30, причем между обоими мелющими валками поддерживается мелющий зазор. При этом в мелющем зазоре может создаваться, в частности, давление в 50 МРа и выше.

Далее при помощи фиг. 2-5 более подробно разъясняется соединение с геометрическим замыканием нижних и верхних частей рамы с прижимными балками станины 1 устройства. Прижимные балки 14-17 соединены друг с другом соответственно с одной из нижних частей 10, 11 рамы и с одной из верхних частей 12, 13 рамы посредством болтовых соединений 6, 7. Из фиг. 3-5 становится понятно, что для этого предусмотренная на прижимной балке 15 первая соединительная поверхность 15а прижата к предусмотренной в верхней части 12 рамы второй соединительной поверхности 12а. Для увеличения передаваемого усилия между прижимной балкой 15 и верхней частью 12 рамы, одна, предпочтительно обе, эти соединительные поверхности 15а, 12а снабжены создающим микрогеометрическое замыкание покрытием 8, 9, образованным, например, покрытием из высокопрочных частиц с твердостью от 4 до 6 по шкале Мооса. Предпочтительно все места соединения между четырьмя прижимными балками и верхними и нижними частями рамы выполнены таким способом.

Демонтаж валкового узла показан при помощи фиг. 6-8. При этом на фиг. 6 показана валковая мельница в своем рабочем положении согласно фиг. 1. На первом этапе разъединяют болтовые соединения 6, 7 между обеими прижимными балками 15, 17 и соответствующими нижними и верхними частями рамы. Затем следует разъединить соединение заменяемого валкового блока от его привода. На фиг. 2 это место соединения снабжено ссылочной позицией 40. Для облегчения выдвижения прижимных балок 15, 17 и валкового узла 2, 10, 11 в продолжении нижних частей рамы предусмотрены направляющие рельсы 18, 19.

После разъединения болтовых соединений 6, 7 обе прижимных балки 15, 17 можно выдвигать по направляющим рельсам 18, 19. При определенных обстоятельствах целесообразно, если обе верхние части рамы 12, 13 приподнимают с этой целью посредством тяговой цепи на несколько мм или, по меньшей мере, фиксируют. Затем уже полностью выдвигают также и валковый узел 2. При необходимости выдвигают затем и другой валковый узел 3, также после отделения от его соединения с приводом 5. Установка происходит в обратном порядке.

На фиг. 9 показана валковая мельница согласно второму примеру выполнения, отличающаяся от первого примера выполнения лишь только тем, что отсутствуют прижимные балки 15, 17, а опоры 22, 23 непосредственно привинчены к нижним и верхним частям 10, 12 или 11, 13 рамы.

Находящиеся в соединении друг с другом участки первой и второй соединительных поверхностей покрыты предпочтительно, по меньшей мере, на 50%, особенно предпочтительно, по меньшей мере, на 90% создающим микрогеометрическое замыкание покрытием. Отдельные частицы покрытия имеют предпочтительно самую большую длину в среднем <2 мм. Покрытие можно выборочно наносить посредством приклеивания, агломерирования, лакирования, химического способа, гальванического способа, суспензионной полимеризации или способа газопламенного напыления. Также предполагается, что создающее микрогеометрическое замыкание покрытие непосредственно не наносится на прижимную балку или на нижние, или верхние части рамы, а скорее на промежуточные элементы, соответственно жестко соединенные с прижимными балками или частями рамы.

Большое преимущество создающего микрогеометрическое замыкание покрытия состоит, прежде всего, в том, что уже совсем достаточно небольшого подъема на несколько миллиметров обеих соединительных поверхностей для выдвигания прижимных балок или валковых узлов. Тем не менее это покрытие обеспечивает достаточную передачу размольных усилий через станину устройства. Кроме того, затраты на изготовление существенно ниже вследствие отсутствия являющихся обычными до настоящего времени проставочных соединений, что и дает в итоге более компактную конструктивную форму. Также облегчается монтаж станины устройства за счет меньшей трудоемкости при ориентации, так как, в частности, на стройплощадке не требуется изготовления установочных клиньев.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСТИРАЮЩАЯ МЕЛЬНИЦА ДЛЯ ИЗМЕЛЬЧЕНИЯ ХРУПКОГО МАТЕРИАЛА | 2011 |

|

RU2573553C2 |

| ВАЛКОВАЯ МЕЛЬНИЦА ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДОГО МАТЕРИАЛА | 2008 |

|

RU2467800C2 |

| Валковая мельница | 1983 |

|

SU1143463A1 |

| ИСТИРАЮЩАЯ МЕЛЬНИЦА | 2006 |

|

RU2374000C2 |

| ВЕРТИКАЛЬНАЯ ШАРОВАЯ МЕЛЬНИЦА, СЕГМЕНТ СТАТОРА ДЛЯ ВЕРТИКАЛЬНОЙ ШАРОВОЙ МЕЛЬНИЦЫ И СПОСОБ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ВЕРТИКАЛЬНОЙ ШАРОВОЙ МЕЛЬНИЦЫ | 2019 |

|

RU2798529C2 |

| Мельница | 1989 |

|

SU1726023A1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ МЕЛЬНИЦ | 2019 |

|

RU2778253C2 |

| Валковая мельница | 1988 |

|

SU1787535A1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1996 |

|

RU2113308C1 |

| ВАЛКОВАЯ МЕЛЬНИЦА | 1991 |

|

RU2023509C1 |

Изобретение относится к устройствам для дробления или измельчения материалов и может быть использовано в валковой мельнице. Валковая мельница содержит станину, два валковых узла с мелющими валками. Оба мелющих валка расположены напротив друг друга и соединены с приводом с возможностью их движения в противоположном направлении. Между станиной и, по меньшей мере, одним валковым узлом предусмотрено устройство передачи усилия. Станина состоит из нескольких частей. По меньшей мере между двумя соединенными друг с другом частями станины и/или между по меньшей мере одной частью станины и одной из опор предусмотрено разъемное соединение с геометрическим замыканием двух прижимаемых друг к другу соединительных поверхностей. По меньшей мере одна из обеих прижатых друг к другу соединительных поверхностей имеет покрытие, создающее микрогеометрическое замыкание. Валковая мельница позволяет сократить время на демонтаж и монтаж валкового узла. 10 з.п. ф-лы, 9 ил.

1. Валковая мельница с двумя расположенными в станине (1) устройства валковыми узлами (2, 3), имеющими соответственно один установленный с возможностью вращения в двух опорах (22, 23, 32, 33) мелющий валок (20, 30), причем:

- оба мелющих валка (20, 30) расположены напротив друг друга и соединены при помощи соответственно одного привода (4, 5) для приведения в движение в противоположном направлении мелющих валков;

- между станиной (1) устройства и по меньшей мере одним валковым узлом (3) предусмотрено устройство (50) передачи усилия для создания размольного усилия, причем размольное усилие передается через станину (1) устройства и опоры (22, 23, 32, 33) на мелющие валки (20, 30); и

- станина (1) устройства состоит из нескольких частей (10, 11, 12, 13), причем по меньшей мере между двумя соединенными друг с другом частями станины и/или между по меньшей мере одной частью станины и одной из опор предусмотрено разъемное соединение с геометрическим замыканием двух прижимаемых друг к другу соединительных поверхностей (15а, 12а) для передачи размольного усилия, отличающаяся тем, что по меньшей мере одна из обеих прижатых друг к другу соединительных поверхностей (15а, 12а) имеет создающее микрогеометрическое замыкание покрытие (8, 9).

2. Валковая мельница по п. 1, отличающаяся тем, что предусмотрены прижимные средства для прижатия друг к другу обеих соединительных поверхностей (15а, 12а).

3. Валковая мельница по п. 2, отличающаяся тем, что прижимные средства выполнены в виде множества болтовых соединений (6, 7).

4. Валковая мельница по п. 1, отличающаяся тем, что соединение с геометрическим замыканием соединенных друг с другом частей (10, 11, 12, 13) станины и/или части (10, 11, 12, 13) станины и опорой (22, 23) полностью разрывается при подъеме обеих соединительных поверхностей друг от друга максимально на 4 мм.

5. Валковая мельница по п. 1, отличающаяся тем, что обе соединительные поверхности (15а, 12а) выполнены плоскими.

6. Валковая мельница по п. 1, отличающаяся тем, что создающее микрогеометрическое замыкание покрытие (8, 9) образовано покрытием из высокопрочных частиц.

7. Валковая мельница по п. 1, отличающаяся тем, что станина (1) устройства образуется по меньшей мере нижней частью (10, 11), по меньшей мере верхней частью (12, 13) и несколькими соединяющими верхнюю и нижнюю части прижимными балками (14-17).

8. Валковая мельница по п. 7, отличающаяся тем, что опоры передвигаются со скольжением по верхней и по нижней частям (10, 11, 12, 13) станины.

9. Валковая мельница по п. 7, отличающаяся тем, что предусмотрены четыре прижимные балки (14-17), причем две прижимные балки (14, 16) служат в качестве контропоры одного валкового узла (3), обе другие прижимные балки (15, 17) - в качестве контропоры другого валкового узла (2), а верхняя и нижняя части (10, 11, 12, 13) станины соединены с четырьмя прижимными балками (14-17) посредством соответственно одного разъемного соединения с геометрическим замыканием с двумя прижатыми друг к другу соединительными поверхностями (15а, 12а), причем по меньшей мере две прижатые друг к другу соединительные поверхности имеют создающее микрогеометрическое замыкание покрытие (8, 9).

10. Валковая мельница по п. 7, отличающаяся тем, что предусмотрены две прижимные балки (14, 16), соединенные с верхней и нижней частями (10-13) рамы и служащие в качестве контропоры действующего в качестве плавающего валка валкового узла (3), а действующий в качестве неподвижного валка валковый узел (2) соединен своими соответствующими опорами (22, 23) с верхней и нижней частями (10-13) станины через разъемное соединение с геометрическим замыканием с двумя прижатыми друг к другу соединительными поверхностями (15а, 12а), причем по меньшей мере одна из обеих прижатых друг к другу соединительных поверхностей имеет создающее микрогеометрическое замыкание покрытие (8, 9).

11. Валковая мельница по п. 1, отличающаяся тем, что по меньшей мере одна из соединительных поверхностей с создающим микрогеометрическое замыкание покрытием (8, 9) нанесена на промежуточный элемент.

| ДИАФРАГМОВЫЙ КЛАПАН | 2003 |

|

RU2254512C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ производства сортовой муки из пшеницы | 1973 |

|

SU516419A1 |

| Вал и способ его изготовления | 1987 |

|

SU1722243A3 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2018-04-16—Публикация

2014-04-22—Подача