Область техники, к которой относится изобретение

Изобретение относится к способу определения наличия заданных свойств контейнерного изделия, в частности, выполненного из пластмассы. Кроме того, изобретение относится к устройству для осуществления указанного способа.

Сведения о предшествующем уровне техники

Контейнерные изделия, выполненные из пластмассы, применяются в широком ассортименте форм, размеров и средств, в качестве широко распространенных изделий массового производства и для широкого выбора применений по назначению. В производстве, которое по экономическим причинам должно осуществляться, в виду большого числа деталей, особенно экономичным образом, важно, чтобы контроль качества осуществлялся в тесном сообщении с соответствующим производственным процессом, что делает возможным распознавать отклонения заданных свойств изделия от соответствующего расчетного значения и, тем самым, обеспечивает возможность для проведения корректирующих процедур на производственной установке до того, как будет произведено большое количество бракованных изделий.

В этой связи, решением уровня техники считается извлечение партии образцов из соответствующей производственной линии через заранее заданные интервалы времени и проверка их на отклонения по заданным важным потребительским свойствам от расчетного значения. Это оказалось утомительным и отнимающим много времени, в частности, когда для того, чтобы прийти к достоверным результатам проверки, должны были быть проверены партии образцов с большим числом контейнеров, причем каждый отбирался вручную и проверялся на наличие заданных свойств обученным персоналом службы технического контроля. Требуемое для этого время и конечные расходы на персонал оказывают негативное влияние на экономическую эффективность производства таких контейнерных изделий.

Сущность изобретения

В связи с этим, задача настоящего изобретения заключается в том, чтобы предоставить способ, который создаст предпосылку для повышения рентабельности при производстве контейнерных изделий посредством эффективной модели контроля качества.

В соответствии с изобретением, указанная задача достигается с помощью способа, охарактеризованного всей совокупностью признаков по пункту 1 формулы изобретения.

Благодаря тому, что, согласно изобретению, фактическое значение, по меньшей мере, одного заранее заданного свойства определяется автоматически на участке контроля контрольного прибора и сравнивается с расчетным значением этого свойства, исключается необходимость проводить соответствующий процесс проверки персоналом службы технического контроля, что приводит к соответствующим экономиям во времени и в затратах на персонал. В частности, для рассматриваемого здесь случая с контейнерными изделиями, которые изготавливаются в больших количествах, это приведет к значительному повышению рентабельности. Кроме того, автоматизация этапов контроля также обеспечивает результат, выраженный в том, что субъективные контрольные участки, такие как те, что не могут быть полностью исключены за счет использования персонала службы технического контроля, оказывают отрицательное воздействие на результаты измерений. Поскольку результаты испытаний могут быть получены с очень высокой достоверностью, они могут быть направлены непосредственно на производственный станок, расположенный ранее в последовательности процессов, в целях оптимизации производственного процесса.

Таким образом, с соответствующим числом участков контроля, которые задействуются при проверке, становится возможным эффективно определять различные существенные свойства изделия, такие как массы, в основном в качестве измерения количества контейнерного содержимого, которым наполняется контейнер; толщину стенки контейнера; величину прикладываемого усилия, которое требуется для эксплуатации и/или использования контейнера и т.п.

Предпочтительно, в соответствии с известным способом bottelpack® (технология выдува - наполнения - запайки) контейнерные изделия с контейнерами из пластмассы могут быть изготовлены в больших количествах таким образом, что контейнерное изделие создается в форме контейнерной ленты с контейнерами, выполненными из пластмассы, например, в виде флаконов или ампул, которые соединены друг с другом так, что они могут быть разделены в соединительных точках. В предпочтительном варианте осуществления способа согласно изобретению, можно действовать так, что в первом участке контроля контрольного прибора контейнеры разделяются с помощью станка, при этом задано усилие отрыва, необходимое для разделения контейнеров. Знание величины усилия отрыва обеспечивает возможность контролировать производственный процесс таким образом, что соединительные точки образуют достаточно надежное соединение для сегментов ленты, подаваемых для упаковки и отправки, с одной стороны, а конечный пользователь способен легко отделить от ленты соответствующие контейнеры для их использования, с другой стороны.

В особенно предпочтительном варианте осуществления изобретения, с этой целью контейнеры отделяются от контейнерной ленты посредством откручивания на первом участке контроля, при этом вращательный момент, необходимый для откручивания, измеряют автоматически.

В еще одном особенно предпочтительном варианте осуществления изобретения, для контейнеров, наполненных контейнерным содержимым, отделенные контейнеры с помощью станка перемещают на второй участок контроля, где они взвешиваются для автоматического определения их общей массы, после чего взвешенные контейнеры с помощью станка перемещают на третий участок контроля, где они опустошаются.

Для определения массы контейнерного содержимого, опустошенные контейнеры с помощью станка могут быть перемещены на другой участок контроля и повторно там взвешены для того, чтобы определить их собственную массу тары, при этом определенная общая масса автоматически сравнивается с указанной массой тары, определенной для установления массы контейнерного содержимого.

Для контейнеров, имеющих концевую часть, выполненную в качестве удаляемого участка на суженной части, где указанная концевая часть удаляется от основной части контейнера с помощью откручивающего движения, контейнеры с помощью станка могут быть перемещены на участок контроля, где концевая часть откручивается станком, при этом вращательный момент, необходимый для откручивания, измеряется автоматически. Для контейнеров ампульного типа, концевая часть на суженной части часто представляет собой скручиваемое соединение, которое может быть удалено от суженной части при заданном разрушающем механическом напряжении. Определение вращательного момента здесь обеспечивает информацию о том, должным ли образом задан предел разрушающего механического напряжения так, чтобы пользователь мог легко удалить концевую часть. Аналогичным образом, для различных типов контейнеров, например, флаконов, содержащих удаляемый участок с винтовыми крышками на суженной части, определение соответствующего вращательного момента может сигнализировать о наличии потребительских свойств.

Преимущественно, контейнеры могут быть перемещены станком на участок контроля, где станком формируется разрез, который делает видимым поперечное сечение, по меньшей мере, части контейнерной стенки. Это дает возможность автоматического определения толщины, по меньшей мере, одной разрезанной стенки контейнера после того, как разрезанные контейнеры были перемещены с помощью станка на другой участок контроля.

Вместо выполнения разрушающей проверки контейнера для определения толщины стенки в, по меньшей мере, одной точке измерения на контейнере, без чего можно обойтись, может быть выполнена неразрушающая проверка толщины контейнера в, по меньшей мере, одной области путем проверки контейнера относительно его соответствующей толщины стенки, например, при помощи ультразвука или методами оптического измерения. Неразрушающая проверка также имеет то преимущество, что не образуется пыли или обрезков, которые образуются при разрушающей проверке контейнера; в этом случае, несмотря на подходящее присасывание и создание вакуума, невозможно полностью исключить возможность того, что это будет оказывать отрицательное воздействие на точность измерения на других участках контроля.

На конечном этапе способа, например, после определения толщины стенки, контейнеры, предпочтительно, с помощью станка доставляют на участок разгрузки и на нем удаляются из контрольного прибора так, что вся последовательность способа может быть выполнена станком без каких либо процедур, которые должны выполняться персоналом. С учетом связи с соответствующими участками контроля прибора, отдельные этапы процесса также могут быть разделены без вмешательства в автоматический характер процессов проверки. Этапы процесса проверки могут также располагаться в измененной последовательности один за другим.

Способ согласно изобретению также может быть расширен за счет дополнительных процедур проверки. Например, любые надписи на верхней стороне контейнера или в других областях могут быть обнаружены с помощью механических или оптических методов сканирования, а затем проверены в отношении качества выполнения и полноты символьной информации.

В дополнение к описанным здесь методам, могут также использоваться дополнительные методы проверки, в которых, например, с помощью ультразвукового измерения или лазерного измерения в различных областях контейнера или его частях, их толщина стенки также может быть определена при помощи методов измерения, используемых для оценки количества контейнерного содержимого, в то же время, при необходимости, включая участки акустического измерения.

На основе модульного типа системы, относящейся к отдельной контрольно-измерительной аппаратуре, с которой могут быть выполнены вышеописанные способы проверки, и которые также могут быть легко адаптированы к различным формам ампул и контейнерных изделий, существует возможность проверки контейнерных или ампульных изделий, которые соединены вместе в ленту, а также отдельных контейнеров или отдельных ампул, как описано выше.

В дополнение к способу согласно изобретению, измеренные значения для, по меньшей мере, части контейнеров, предпочтительно, могут быть приняты с помощью электронного носителя, сохранены и оценены на, по меньшей мере, одном из измерительных участков контроля, их измеренные значения могут быть определены для, по меньшей мере, некоторых из контейнеров и сохранены с целью получения статистического анализа тренда изменений (анализ тенденций), и величины на которую, определенные таким образом на участках контроля фактические значения могут отличаться от расчетных значений характеристик. Полученные значения разницы между фактическим значением характеристики и расчетными значениями характеристик передаются в блок управления станком производственного устройства для того, чтобы оптимизировать рабочие параметры во время, или при запуске, или в конце производственного процесса таким образом, что значения разницы приблизились бы к нулю, или отрегулировать должным образом свойства рабочего материала, подаваемого в рабочее устройство.

Таким образом, если будет статистически установлено, что контейнерное содержимое превышает или же меньше, чем определенные на основании объема расчетные значения характеристик, то на основании статистического анализа становится возможным выдать команду рабочему оборудованию подавать большее или меньшее количество наполнителя в соответствующий контейнер. Если значения вращательного момента при срезании или откручивании в одном направлении или в другом направлении оказываются не соответствующими расчетным значениям характеристик, то путем замены используемой пластмассы или путем изменения толщины стенки, требуемые значения также могут быть достигнуты во время производственного процесса. Если обнаружены несущественные отклонения между определенным фактическим значением и определенным расчетным значением, причем вышеупомянутый статистический анализ показывает соответствующую тенденцию в производственном процессе, то отклонения могут быть эффективно нейтрализованы. В дополнение к описанным выше мерам, статистические анализы могут также быть зарегистрированы и задокументированы соответственно так, что история способа производства может быть раскрыта в момент приемки заказчиком производственного оборудования и/или контейнерных изделий.

Предметом данного изобретения также является устройство для осуществления способа, включающего признаки пункта 9 формулы изобретения. Предпочтительные варианты осуществления устройства раскрыты в пунктах с 10 по 20 формулы изобретения.

Для такого устройства, может быть преимуществом, в частности, иметь такую конфигурацию, что для контейнерного изделия в форме контейнерной ленты с контейнерами, выполненными из пластмассы и соединенными один с другим с возможностью разделения в соединительных точках, первый участок контроля содержит разделительное устройство для механического отделения контейнеров от контейнерной ленты посредством механического откручивания.

В особенно предпочтительном варианте осуществления, первый участок контроля для соответствующего контейнера, подлежащего отделению от контейнерной ленты, может содержать захват, который частично его охватывает, причем этот захват выполнен с возможностью вращения с помощью вращательного привода для откручивания контейнера, при этом вращательный привод содержит датчик вращательного момента для определения откручивающего вращательного момента.

Особенно предпочтительно, устройство может быть сконструировано таким образом, что предусмотрен транспортировочный механизм, содержащий приемники, которые могут стыковаться с соответствующим контейнером на первом участке контроля, при этом приемники могут перемещаться к дополнительным участкам контроля, расположенным вдоль зоны контроля.

Целесообразно, чтобы транспортировочное устройство содержало карусельный конвейер с электроприводом, который перемещает приемники по круговой зоне контроля к дополнительным участкам контроля, расположенным вдоль зоны контроля.

В качестве альтернативы, конфигурация может быть выполнена таким образом, что участки контроля расположены вдоль зоны контроля, проходящей в продольном направлении, при этом транспортировочное устройство содержит транспортировочный элемент, который последовательно перемещает контейнеры от одного участка контроля к следующему.

Перечень фигур чертежей

Настоящее изобретение подробно описано ниже на основе примерных вариантов осуществления, проиллюстрированных на чертежах, на которых:

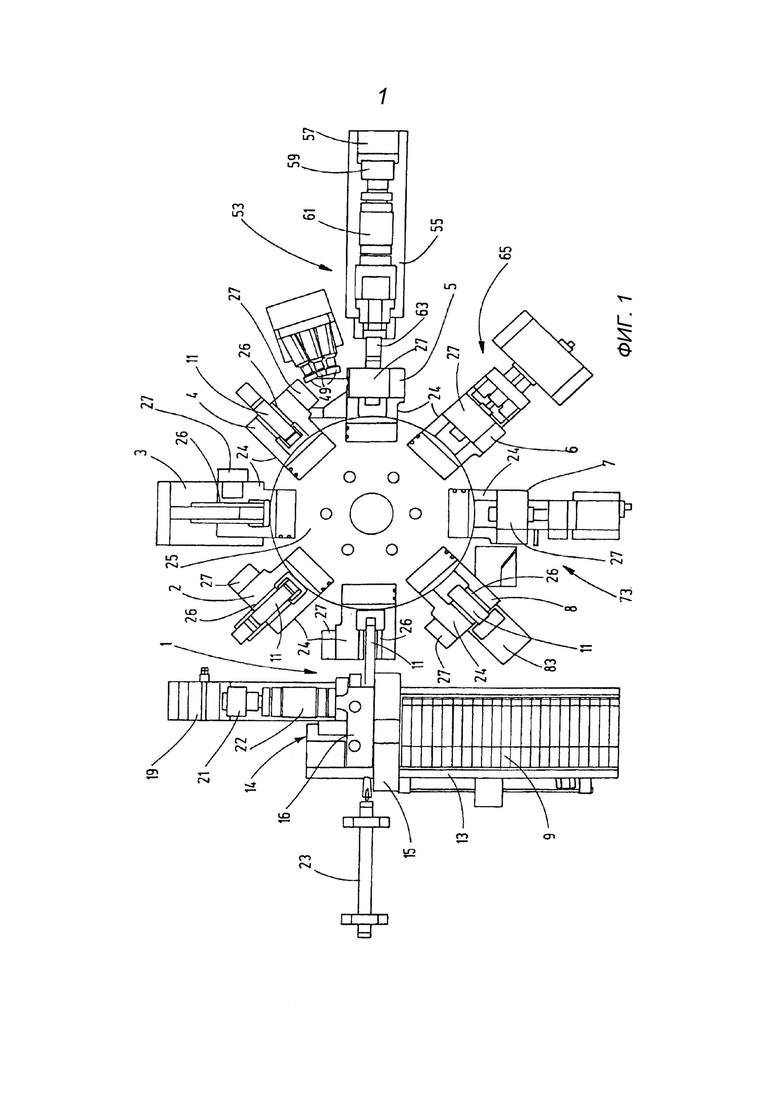

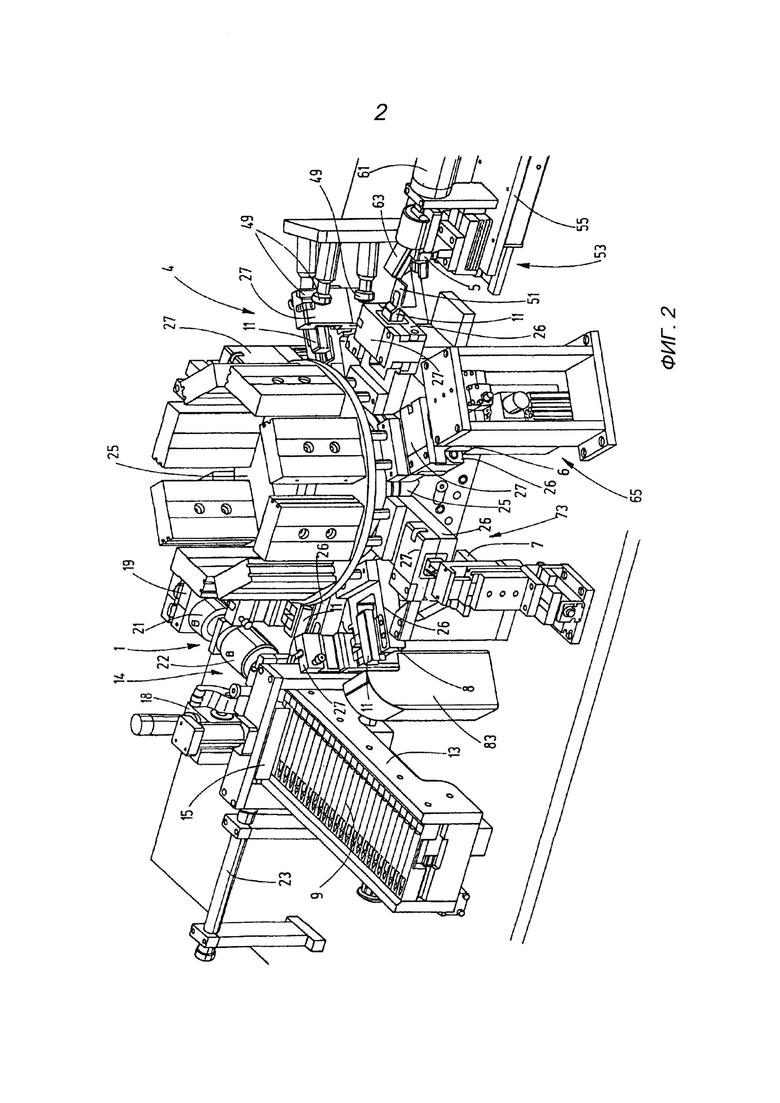

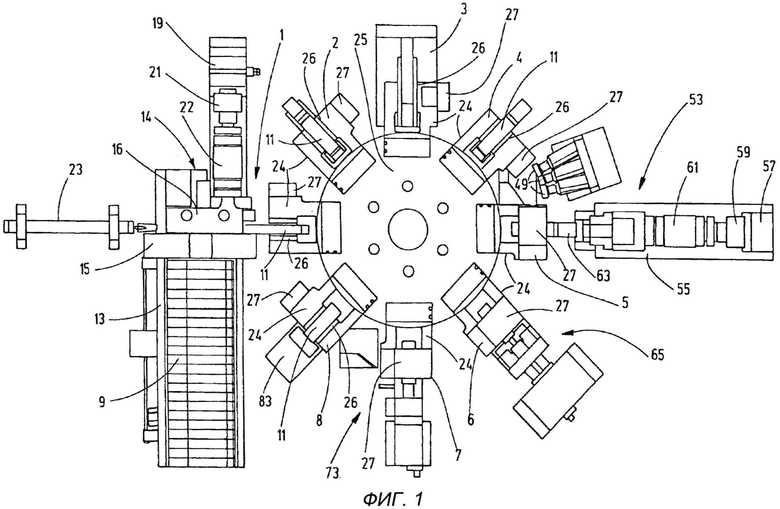

на Фиг. 1 показан очень схематичный и упрощенный вид сверху первого примерного варианта осуществления устройства для осуществления способа согласно изобретению;

на Фиг. 2 показан схематичный и упрощенный вид в аксонометрии устройства с Фиг. 1;

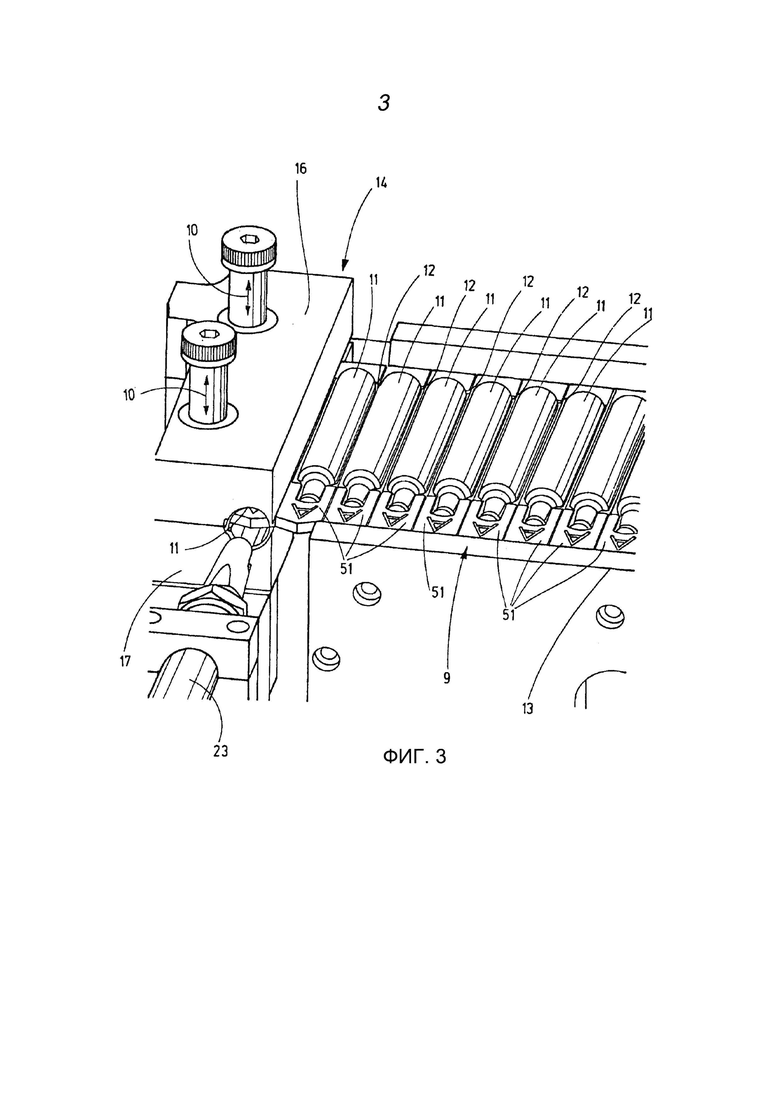

на Фиг. 3 показан в увеличенном масштабе вид в аксонометрии с частичной детализацией только первого участка контроля устройства, содержащего разделительный механизм;

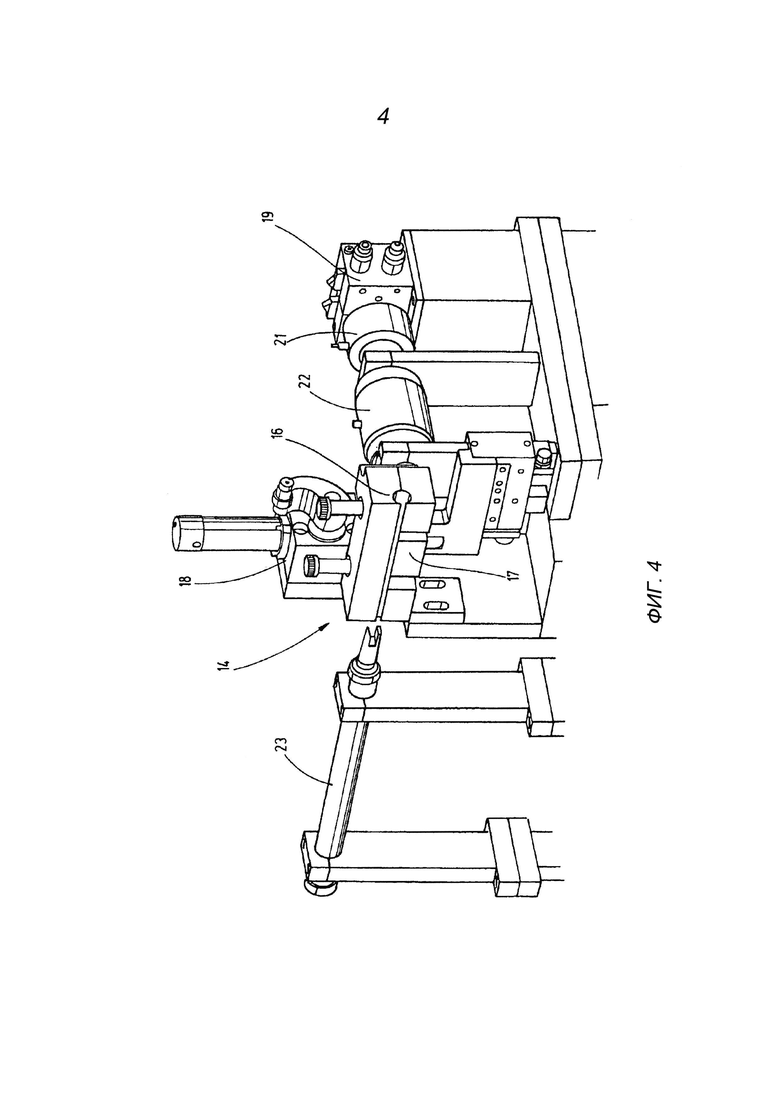

на Фиг. 4 показан вид в аксонометрии первого участка контроля, представленного в немного уменьшенном, по сравнению с Фиг.3, масштабе;

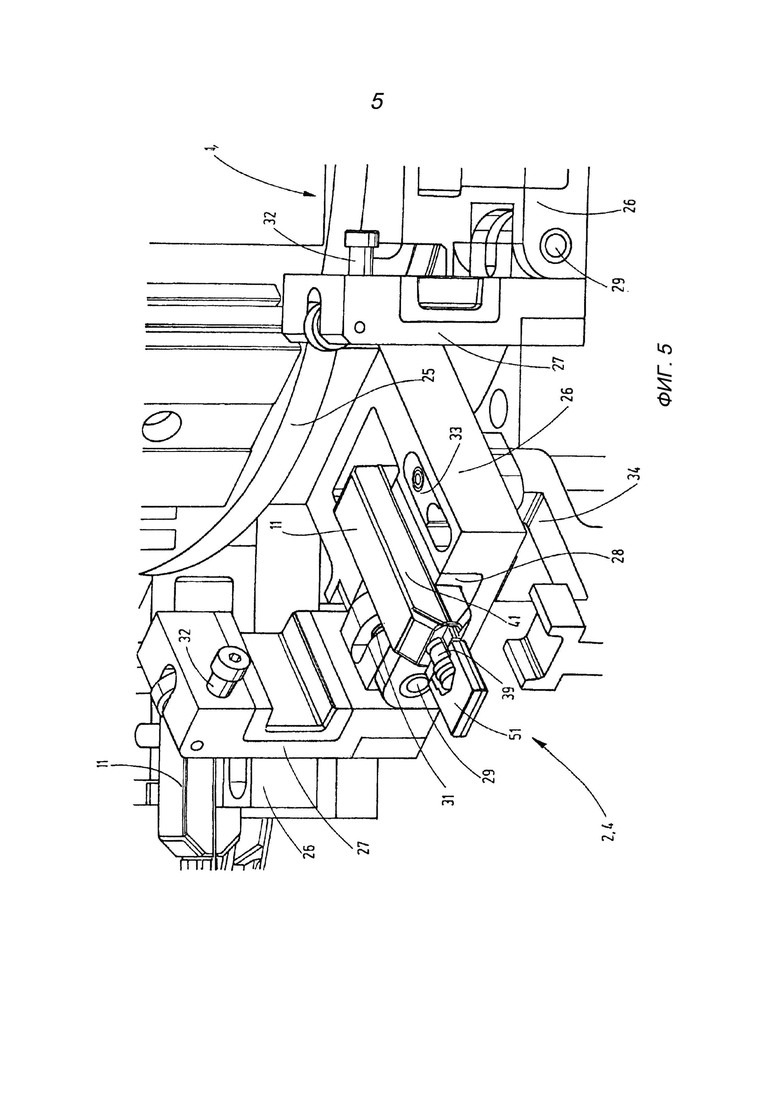

на Фиг. 5 показан вид в аксонометрии с увеличенной частичной детализацией Фиг. 2, на котором, главным образом, представлена область второго участка контроля, содержащего взвешивающее основание;

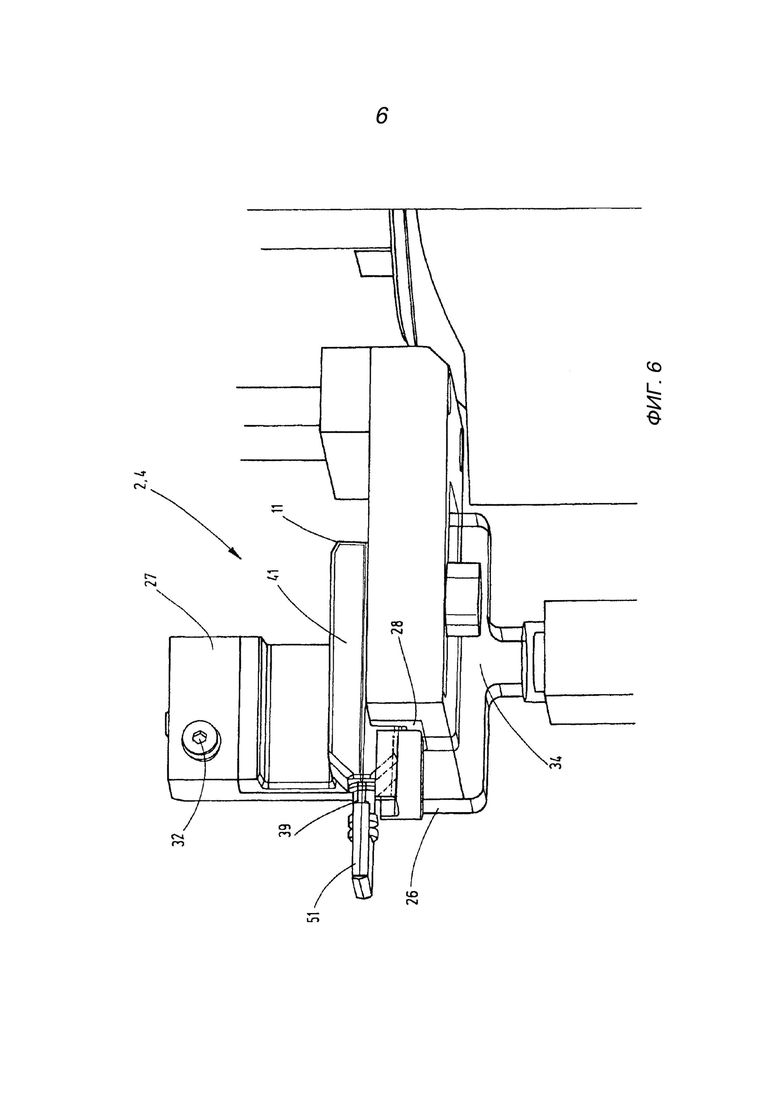

на Фиг. 6 показан в увеличенном масштабе вид в аксонометрии части взвешивающего основания второго участка контроля;

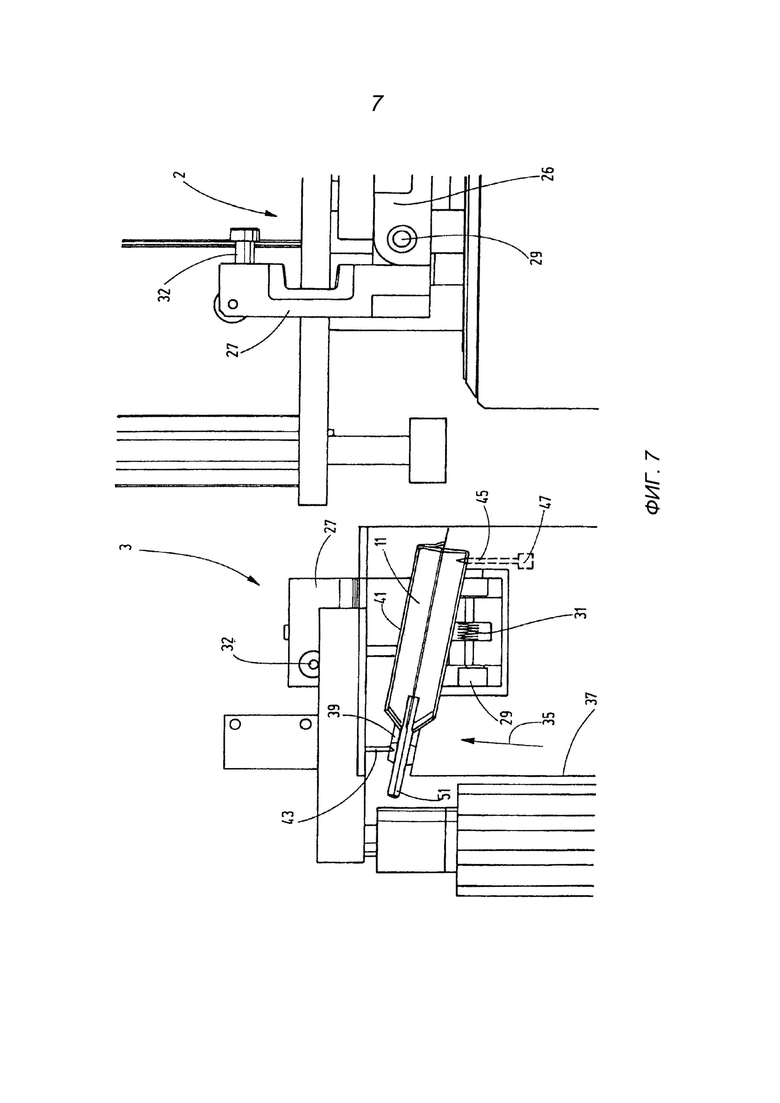

на Фиг. 7 показан вид третьего участка контроля, содержащего устройство для опустошения, причем данный вид увеличен по сравнению с Фиг. 1 и 2, но в то же время упрощен до очень схематичного;

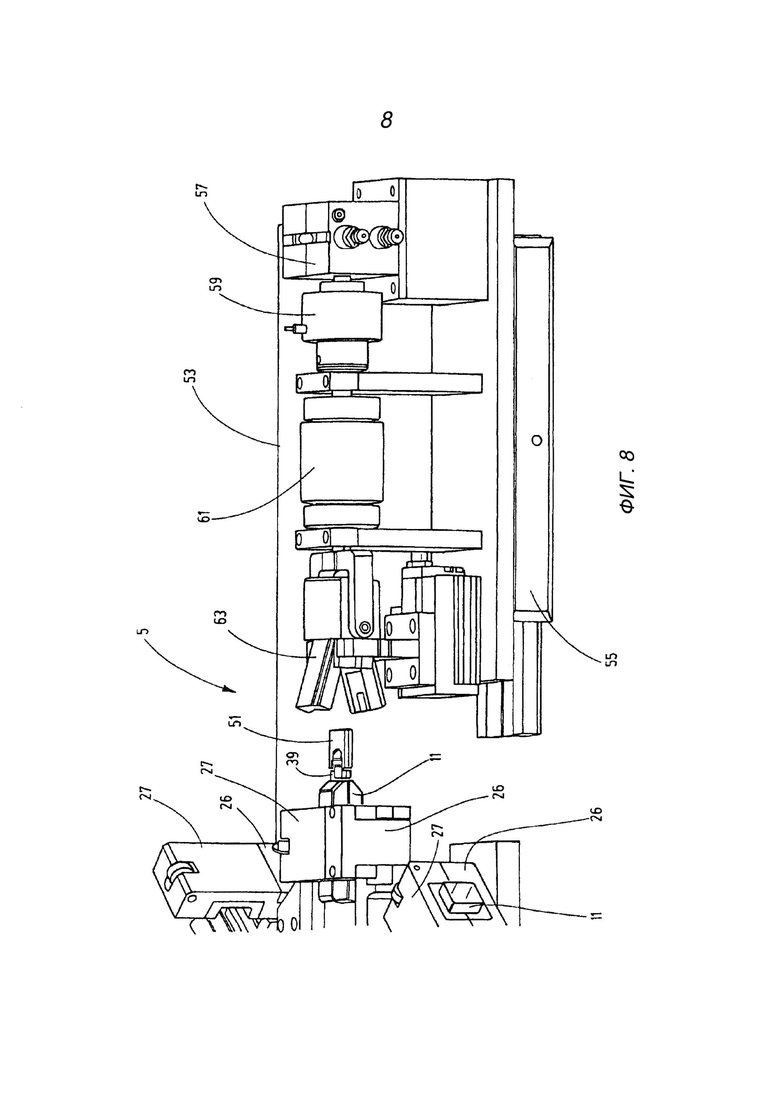

на Фиг. 8 показан вид в аксонометрии пятого участка контроля с устройством для откручивания контейнерной концевой части, данный вид представлен в немного увеличенном масштабе по сравнению с тем, что изображен на Фиг.2;

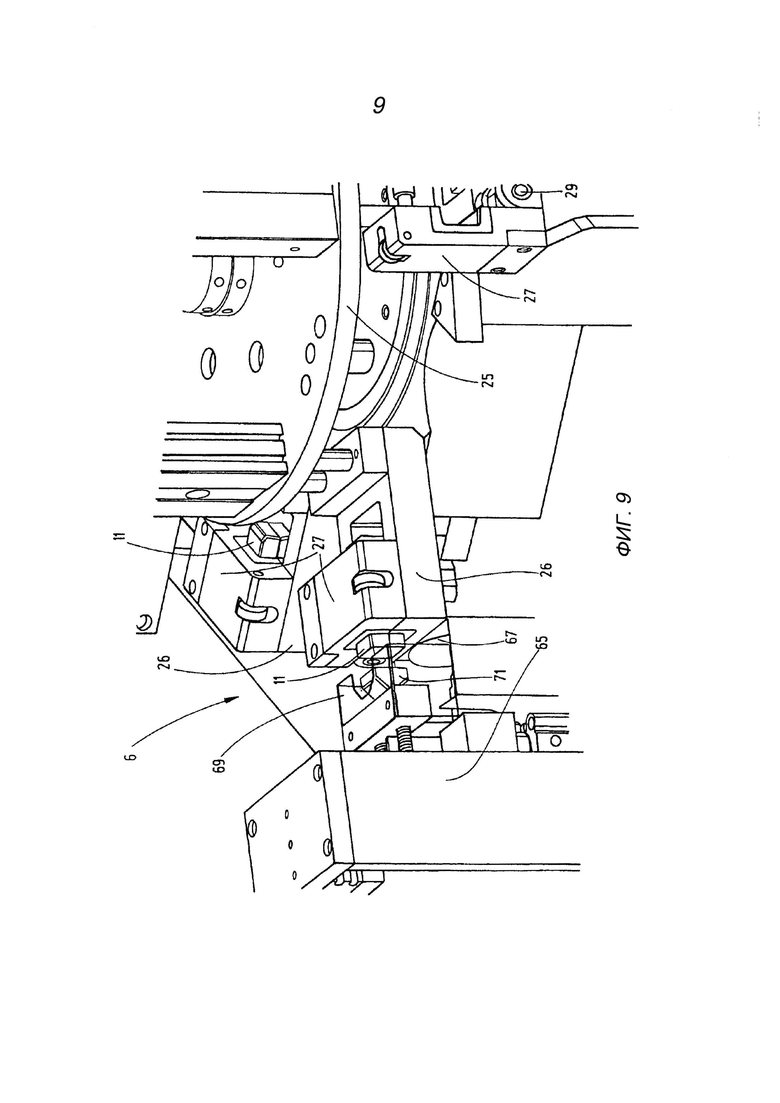

на Фиг. 9 показан вид в аксонометрии, представленный в немного увеличенном масштабе по сравнению с Фиг. 2, который изображает, главным образом, область шестого участка контроля, содержащего режущее устройство;

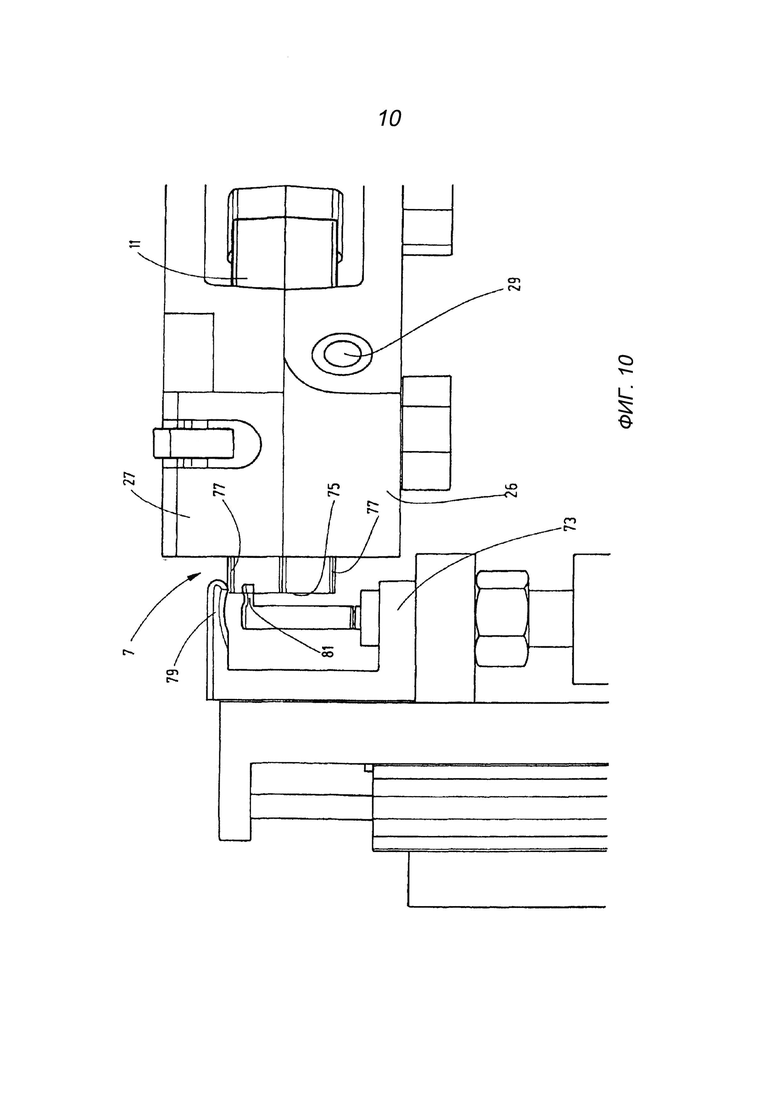

на Фиг. 10 показан боковой вид части области седьмого участка контроля, представленного в немного увеличенном масштабе и содержащего устройство для измерения толщины стенки контейнера;

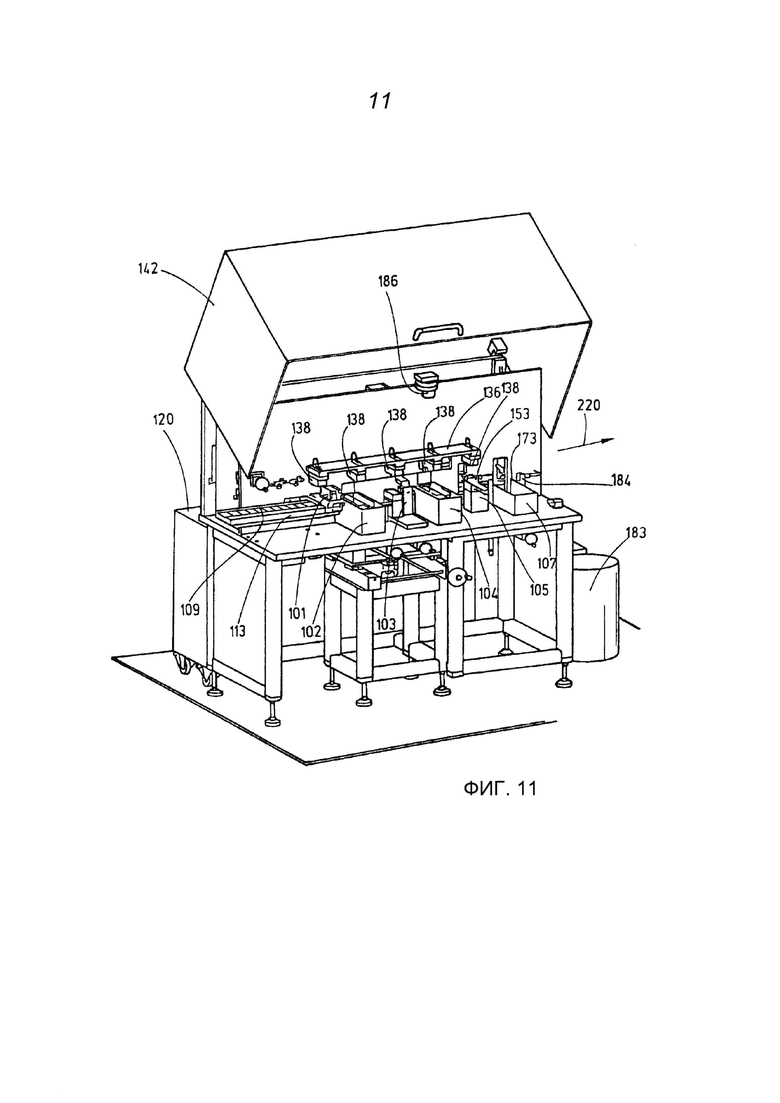

на Фиг. 11 показан очень упрощенный и схематичный вид в аксонометрии второго примерного варианта осуществления устройства согласно изобретению;

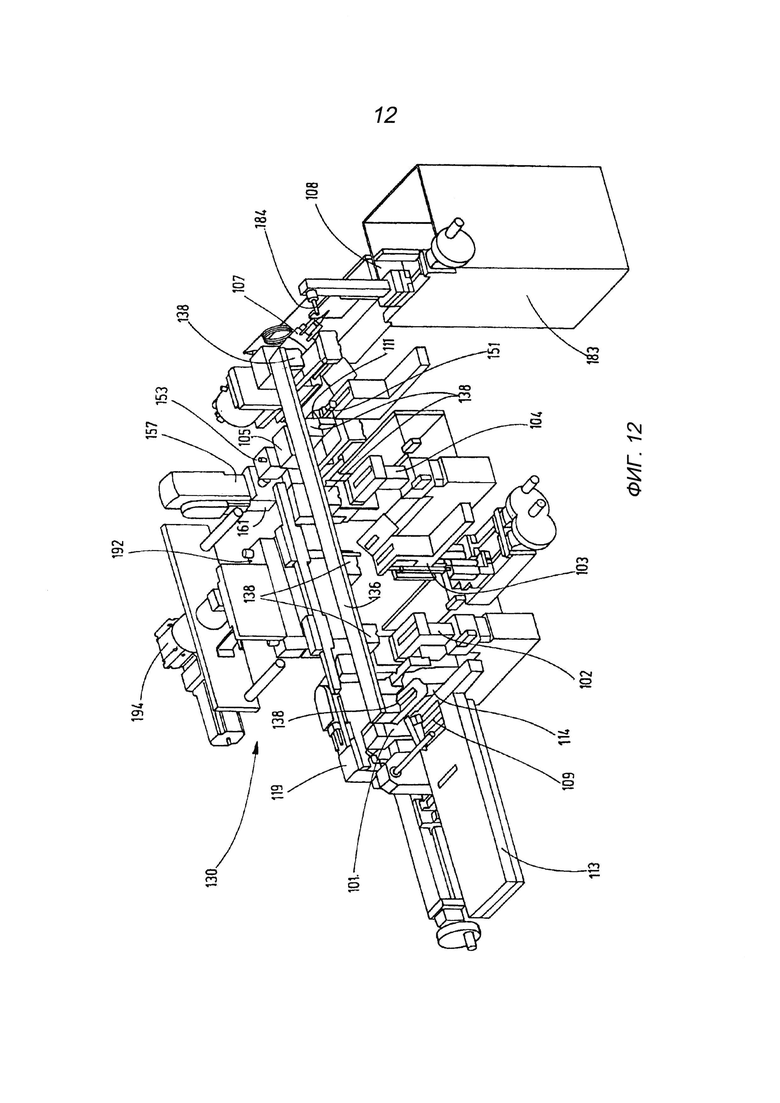

на Фиг. 12 показан вид в аксонометрии, который также очень упрощен и схематичен и начерчен в более крупном масштабе, чем Фиг. 11, и на котором изображены, согласно примерному варианту осуществления с Фиг. 11, только последовательные участки контроля с сопряженным транспортировочным устройством, которые являются последовательными в продольном направлении;

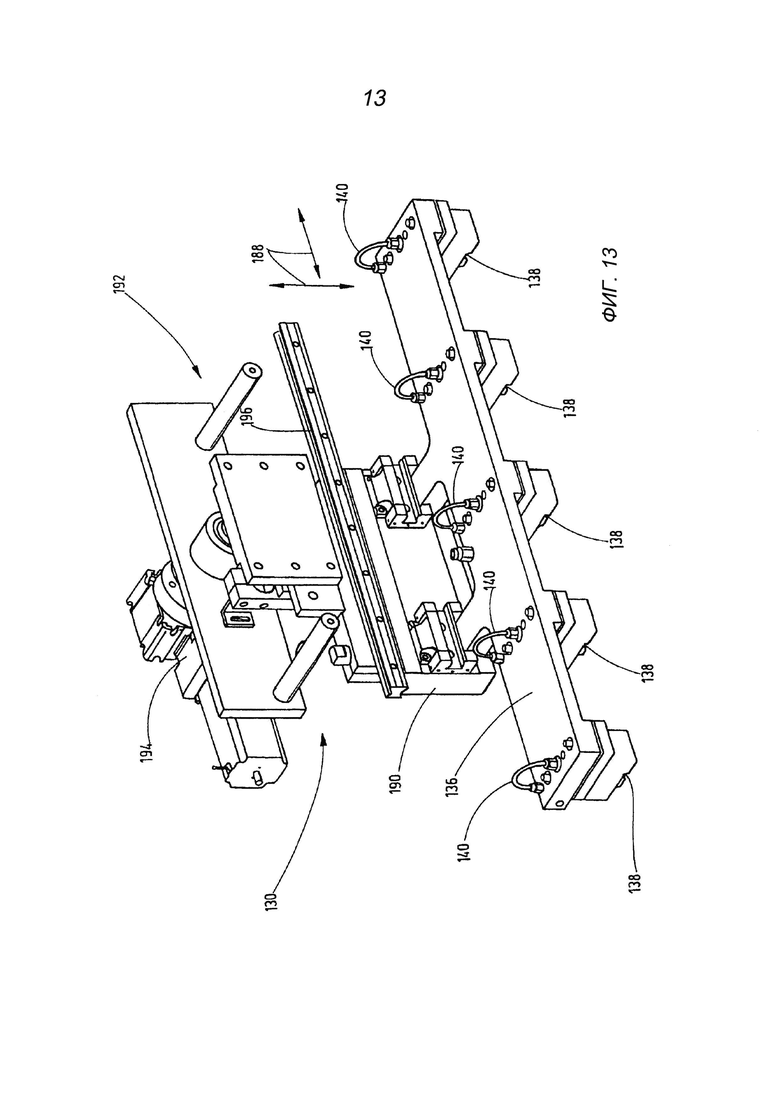

на Фиг. 13 показан другой вид в аксонометрии, начерченный в увеличенном масштабе и отображающий только транспортировочное устройство согласно второму примерному варианту осуществления устройства;

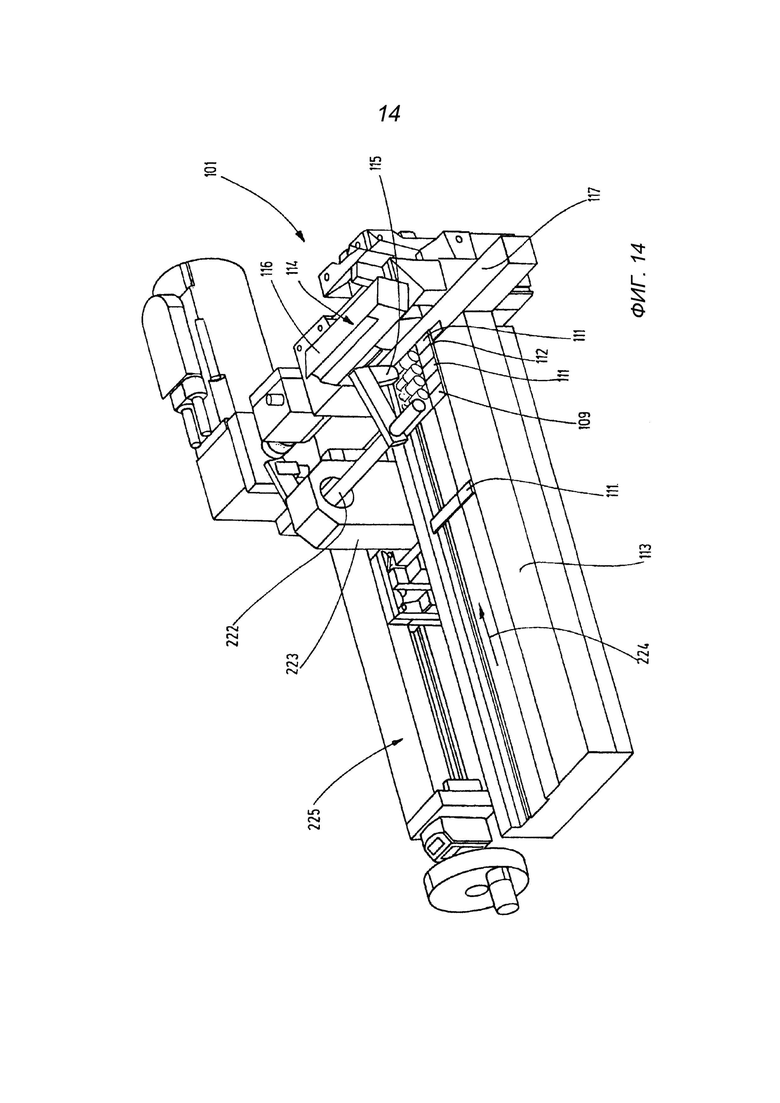

на Фиг. 14 показан вид в аксонометрии, начерченный в увеличенном масштабе и отображающий с частичной детализацией только первый участок контроля, содержащий разделительное устройство согласно второму примерному варианту осуществления изобретения;

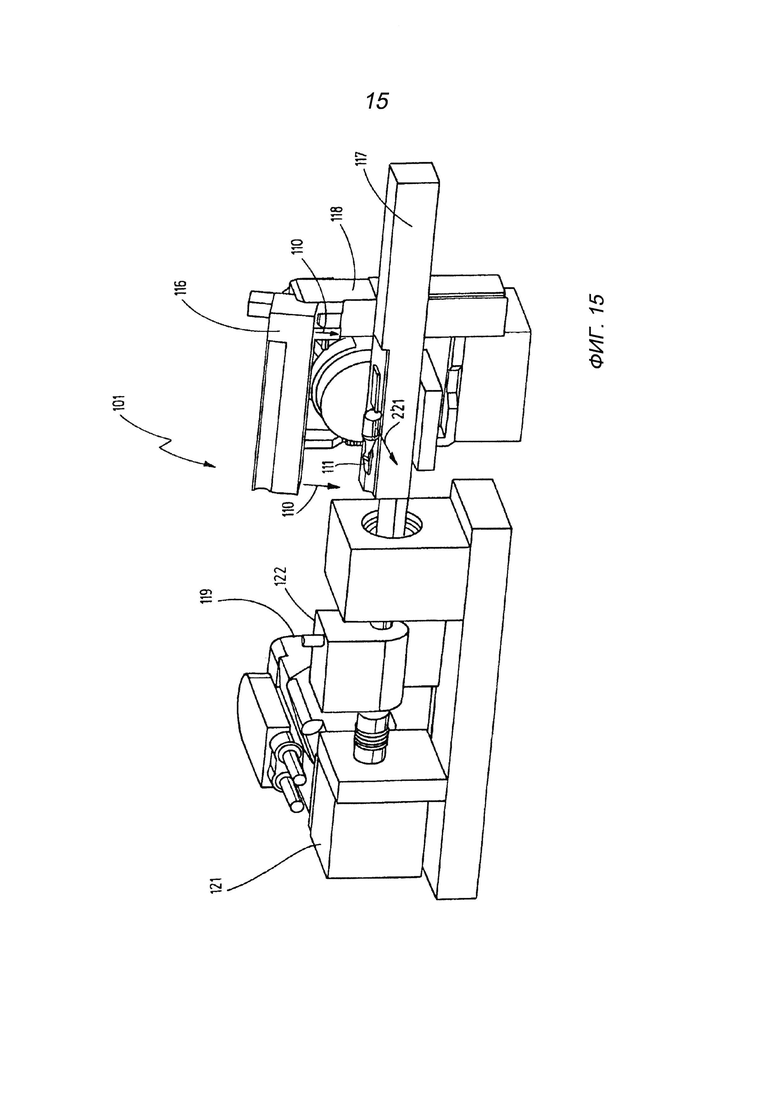

на Фиг. 15 показан вид в аксонометрии первого участка контроля согласно второму примерному варианту осуществления изобретения;

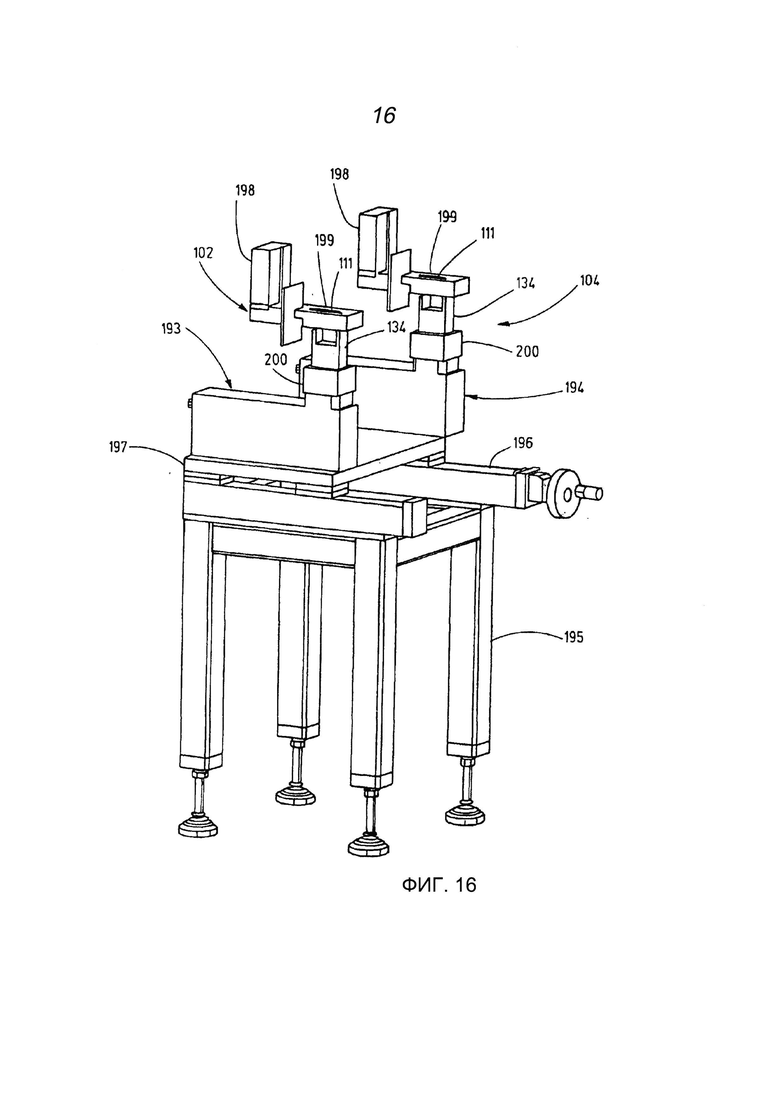

на Фиг. 16 показан увеличенный вид в аксонометрии второго и четвертого участков контроля согласно второму примерному варианту осуществления изобретения;

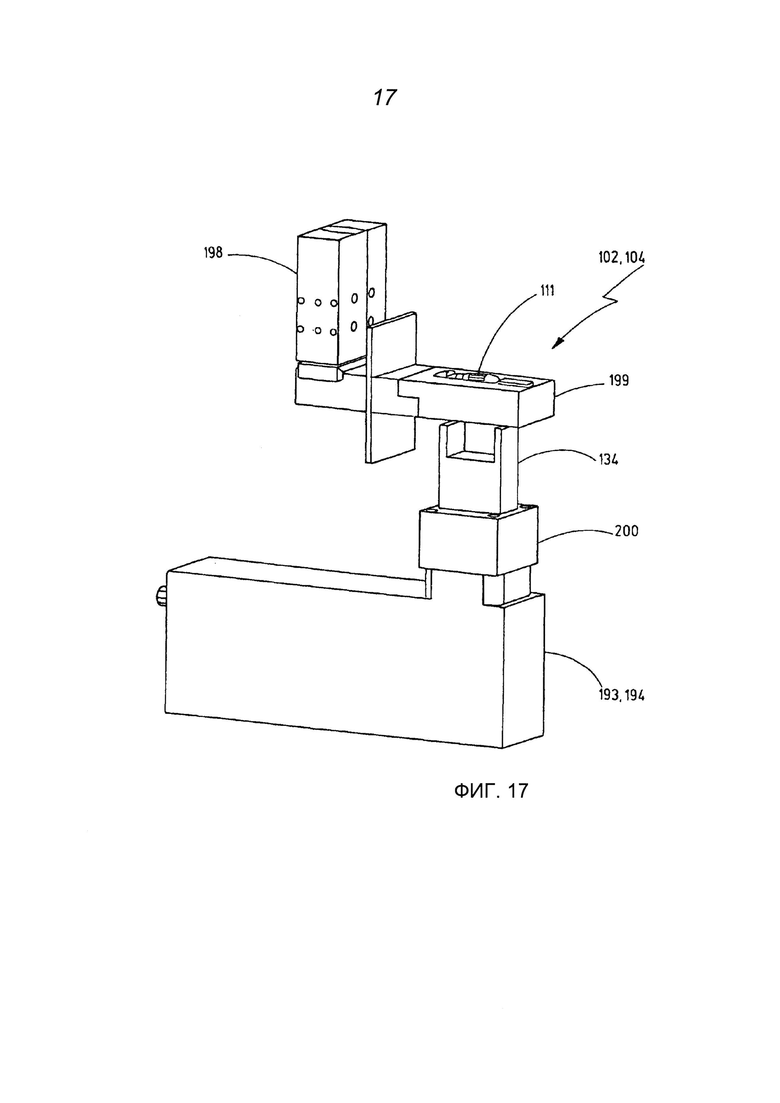

на Фиг. 17 показан дополнительный увеличенный вид в аксонометрии части взвешивающего основания второго и/или четвертого участков контроля согласно второму примерному варианту осуществления изобретения;

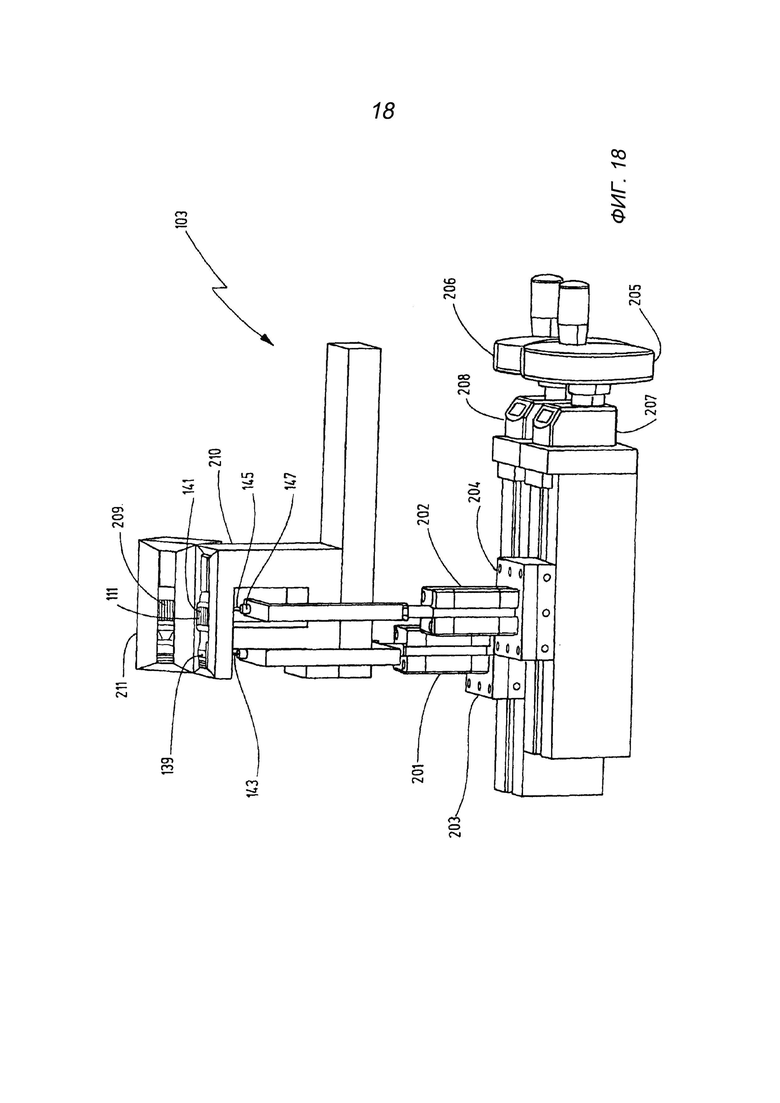

на Фиг. 18 показан очень упрощенный и схематичный, увеличенный по сравнению с Фиг. 1 и 2, вид третьего участка контроля, содержащего устройство для опустошения согласно второму примерному варианту осуществления изобретения;

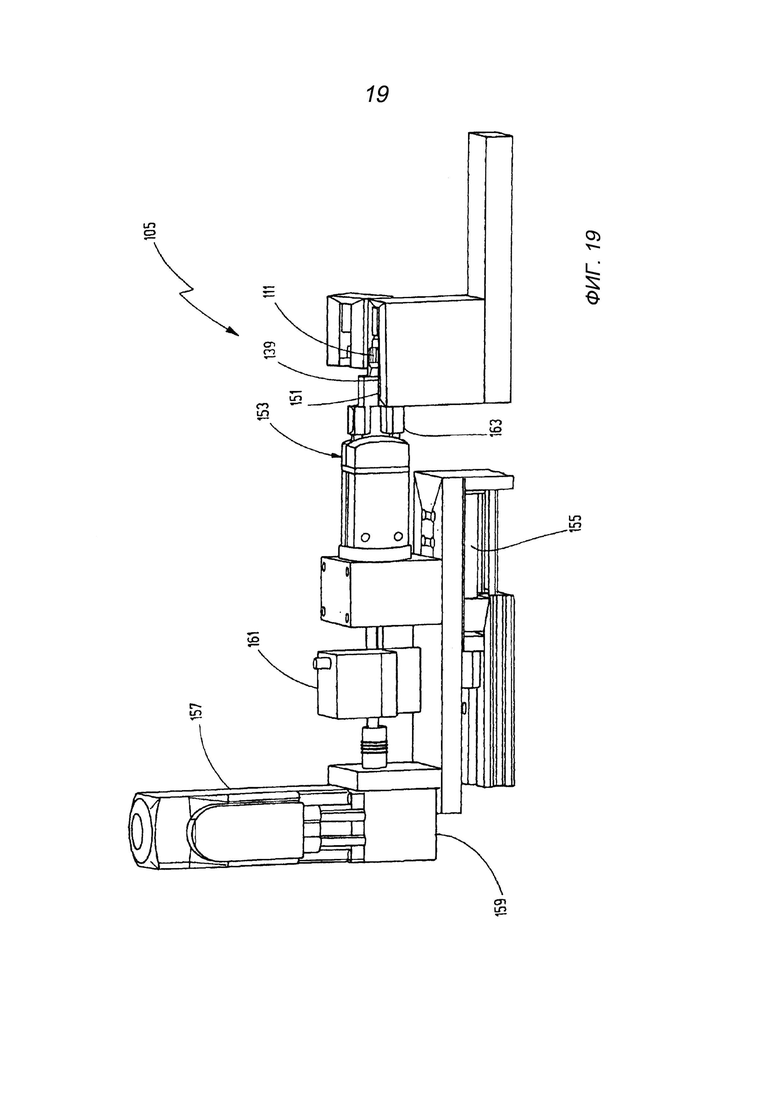

на Фиг. 19 показан вид в аксонометрии, который немного увеличен по сравнению с Фиг. 2, изображающий пятый участок контроля с устройством для откручивания контейнерной концевой части согласно второму примерному варианту осуществления изобретения; и

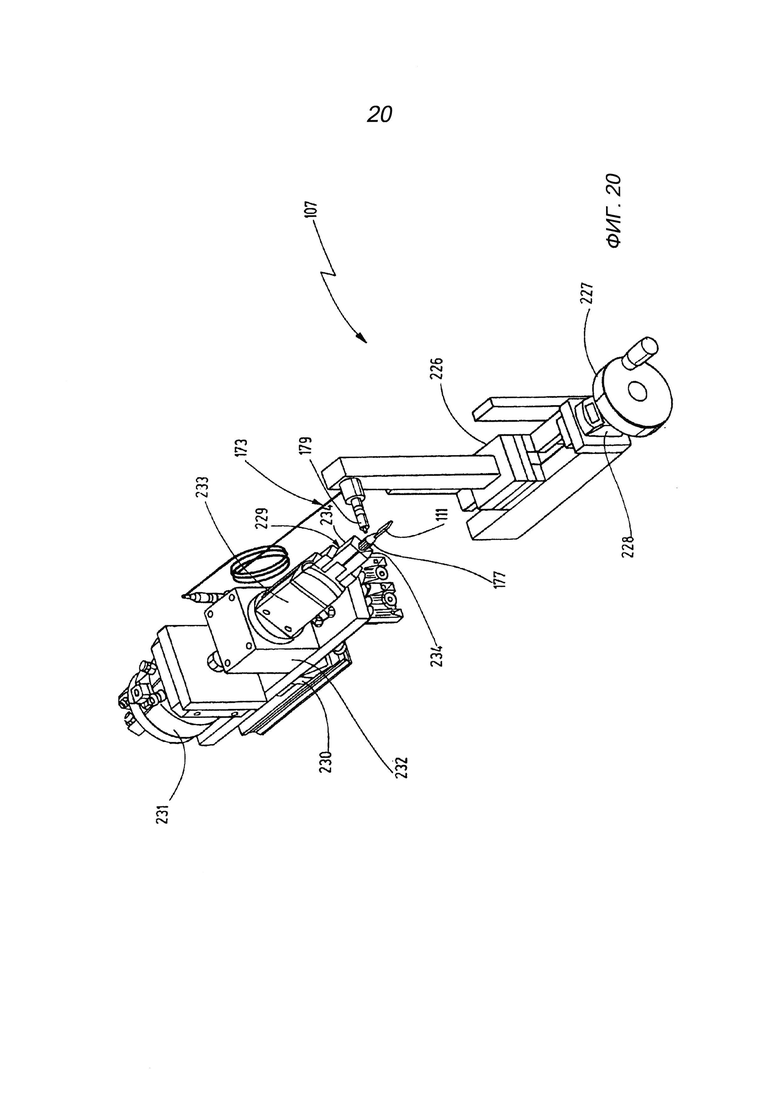

на Фиг. 20 показан вид в аксонометрии, представленный в увеличенном масштабе, с частичной детализацией седьмого участка контроля с устройством для измерения толщины стенки контейнера согласно второму примерному варианту осуществления изобретения.

Осуществление изобретения

Способ согласно изобретению и устройство, предусмотренное для его осуществления, описываются ниже на основании двух примеров, в которых контейнерное изделие в форме контейнерной ленты, изготовленной из пластмассы, содержит ряд контейнеров, выполненных с лентой в виде единого целого, с формой ампульного типа, таких как те, что могут быть изготовлены, например, в соответствии с известной системой bottelpack® с комбинированным процессом выдува, наполнения и запайки. Очевидно, что способ согласно изобретению может в равной степени быть выполнен для различных типов контейнеров.

В первом примерном варианте осуществления устройства, показанного на Фиг. 1 и 2 в общем виде и на Фигурах с 3 по 10 в частичных видах, указанное устройство содержит множество участков, на которые с помощью станка последовательно подают контейнер 11, о свойствах которого должен быть сделан вывод. На Фиг. 1 участки обозначены на очень схематичных и упрощенных видах и не все из них видны на Фиг. 2. К ним относятся (см. Фиг. 1) первый участок 1 контроля, второй участок 2 контроля, третий участок 3 контроля, четвертый участок 4 контроля, пятый участок 5 контроля, шестой участок 6 контроля, седьмой участок 7 контроля и участок 8 выгрузки. Как уже упоминалось, в настоящем изобретении несущая лента

9 содержит ряд контейнеров 11 ампульного типа, которые соединены друг с другом в соединительных точках 12, формирующих предел заданного разрушающего механического напряжения для отделения контейнеров 11 от контейнерной ленты 9.

Как показано на Фигурах с 1 по 3, контейнерная лента 9 перемещается с помощью конвейера 13 до первого участка 1 контроля. Конвейер 13 выполнен в виде шагового конвейера, который перемещает с каждым последующим шагом контейнер 11 в положение для отделения, в котором разделительное устройство 14 каждый раз отделяет последний контейнер 11. Разделительное устройство 14 содержит подвижное прижимное устройство 15 (см., в частности, Фиг. 2), которое фиксирует предпоследний контейнер 11 ленты 9 для соответствующей операции отделения. Для отделения последнего контейнера 11 в положении для отделения, разделительное устройство 14 содержит захват для подлежащего отделению контейнера 11, как лучше всего показано на Фигурах 3 и 4, содержащий подвижные захваты 16 и 17, которые окружают подлежащий отделению контейнер 11 в закрытом положении, показанном на Фигурах 3 и 4.

Верхний захват 16 может быть перемещен, как показано на фигурах стрелками 10, с помощью привода 18 для перемещения между закрытым положением, показанным здесь, и открытым положением подачи, в котором подлежащий отделению контейнер 11 размещен между захватами 16 и 17. Оба захвата 16, 17 с удерживаемым между ними контейнером 11 могут быть повернуты с помощью вращательного привода 19 для откручивания в соединительной точке 12. Из этого положения, вращательный момент передается на захваты 16, 17 через предохранительную муфту 21 и датчик 22 вращательного момента. Для определения, соответствуют ли свойства соединительной точки 12 расчетным, с помощью датчика 22 вращательного момента обнаруживается откручивающий вращательный момент. После завершения процесса разделения, когда захваты 16,17 перемещены обратно в исходное угловое положение, контейнер 11 выталкивается из захватов 16, 17 с помощью управляемого станком ползуна 23 и достигает положения, в котором он находится в приемнике 24 транспортировочного карусельного конвейера 25, что наиболее четко показано на Фиг. 1 (см. Фиг. 1).

Карусельный конвейер 25 с электроприводом содержит восемь таких приемников 24, равномерно распределенных по его окружности, и перемещает их вдоль круговой зоны контроля, в которой расположены участки с 1 по 7 контроля, а также участок 8 выгрузки. Каждый из приемников 24 содержит опорную часть 26 для соответствующего контейнера 11, а также подвижную крышку 27, элементы которой можно подробно увидеть на Фиг. 5. Как показано там, опорная часть 26 содержит посадочное место 28 для соответствующего контейнера 11. Крышка 27 шарнирно установлена на опорную часть 26 с помощью шарнира 29, на шарнирной оси которого расположена поворотная пружина 31, создающая предварительное напряжение в крышке 27 в открытом положении, показанном на Фиг.5. Крышка 27 содержит запирающий шип 32, который, когда крышка 27 поворачивается в закрытое положение против усилия поворотной пружины 31, входит в зацепление с запирающим ползуном 33, который представляет собой пружину, предварительно напряженную в закрытом положении. В случае смещения запирающего ползуна 33 из запирающего положения, крышка 27 автоматически перемещается обратно из закрытого положения в открытое положение, изображенное на Фиг. 5. Как показано на Фигурах 1 и 2, на участках с 1 по 4 контроля и на участке 8 выгрузки каждая из крышек 27 показана в открытом положении, а в проверочных положениях с 5 по 7, показана в закрытом положении. В закрытом положении, соответствующий контейнер 11 зафиксирован его основной частью 41 в посадочном месте 28 опорной части 26.

Так как откручивающий вращательный момент при отделении контейнера 11 от контейнерной ленты 9 был определен на первом участке 1 контроля и отделенный контейнер 11 был перемещен в соответствующий приемник 24 на части 25 карусельного конвейера, этот контейнер 11 переходит на участок 2 контроля через этап вращения карусельного конвейера 25. Это участок взвешивания для автоматического определения общей массы наполненного контейнера 11. На Фигурах 5 и 6 показаны элементы взвешивающего основания с подвижным по вертикали взвешивающим элементом 34, который функционирует как, своего рода, взвешивающая чаша и может быть перемещен вверх, из нижнего положения, показанного на Фиг. 5, чтобы поднять контейнер 11 вверх от посадочного места 28 опорной части 26 посредством воздействия на его передний конец и на его задний конец для того, чтобы определить массу поднятого контейнера 11. Как показано на Фигурах 5 и 6, здесь крышка 27 находится в открытом положении.

После определения общей массы, взвешенный контейнер переходит на участок 3 контроля, который содержит устройство для опустошения контейнерного содержимого. Важные элементы устройства для опустошения видны на Фиг. 7. Как на нем показано, участок 3 контроля содержит опору 37 для контейнера 11, которая подвижна в направлении стрелки 35 и приводит контейнер в наклонное положение, в котором суженная часть 39 контейнера 11 находится на более высоком уровне, чем нижний конец основной части 41 контейнера. Для опустошения контейнерного содержимого, с помощью подвижной пункционной иглы 43 на суженной части 39 формируется вентиляционное отверстие, в то время как подвижная полая игла 45 формирует опорожняющее отверстие на нижней части основной части 11 контейнера. Полая игла 45 содержит всасывающий патрубок 47 для опорожнения контейнера 11.

На следующем этапе транспортировки в карусельном конвейере 25, опустошенный контейнер 11 перемещается из участка 3 контроля на участок 4 контроля, который является вторым участком взвешивания, который по конструкции и назначению соответствует участку 2 контроля, уже описанному со ссылками на Фигуры 5 и 6, за исключением того, что теперь определяется масса тары контейнера 11, который был ранее опустошен. Таким образом, масса контейнерного содержимого определяется как результат проверки путем сравнения общей массы относительно массы тары.

Вследствие этапа транспортировки в следующий участок 5 контроля, крышка 27, которая находится в открытом положении, как показано на Фигурах 1 и 2, взаимодействует с блоком управления, содержащим управляющие валики 49, которые поворачивают прокатывающуюся по ним крышку 27 в закрытое положение, в котором поворотный замок 32 входит в зацепление с запирающим ползуном 33 так, что крышка 27 фиксируется в закрытом положении. В этом положении контейнер 11 зафиксирован в посадочном месте 28 опорной части 26; см Фиг. 8, показывающую дополнительные элементы соответствующего участка 5 контроля, который содержит откручивающее устройство 53, которое удаляет концевую часть, выполненную в форме, так называемого, поворотного рычага 51, который как единое целое отлит на суженной части 39 контейнера 11, посредством его откручивания от контейнера 11, и, тем самым, определения вращательного момента, необходимого для этого откручивания. По этой причине, откручивающее устройство 53 содержит откручивающий блок, который может перемещаться на каретке 55 и приводить в движение управляемые зажимные губки 63 за счет вращательного привода 57 с помощью предохранительной муфты 59 и датчика 61 вращательного момента. Зажимные губки 63 захватывают поворотный рычаг 51 так, что последний может быть откручен с помощью привода 57. Определенный таким образом откручивающий вращательный момент сигнализирует, соответствует ли соединение поворотного рычага 51 с контейнером 11 расчетному состоянию.

Следующий вдоль зоны контроля участок 6 контроля содержит режущее устройство 65 с дисковой пилой 67, которая формирует разрез, в форме поперечного сечения контейнера 11, отделяющий переднюю часть 71 от оставшейся основной части 41 контейнера 11, в пределах зоны резки с предохранительной оболочкой 69, выполненной из органического стекла.

На следующем этапе, разрезанный контейнер 11 перемещается на участок 7 контроля, который содержит измерительное устройство 73 для определения толщины контейнерных стенок 77, открытых в месте разреза 75. Измерительное устройство 73 с этой целью содержит подвижные измеряющие толщиномеры 79 и 81, которые выполнены с возможностью перемещения для проверки верхней стенки 77 и нижней стенки 77, показанных на Фиг. 10. На Фиг. 10 показан процесс измерения верхней стенки 77 до того, как толщиномер 81 войдет в контакт с внутренней поверхностью этой стенки 77.

После определения фактического значения толщины стенки на участке 7 контроля, контейнер 11 перемещается на участок 8 выгрузки, который выгружает проверенный контейнер 11 в коллектор 83 отходов.

Второй примерный вариант осуществления устройства согласно изобретению, как показано на Фигурах с 11 по 20, в корне отличается от первого примерного варианта осуществления тем, что вместо зоны контроля с участками с 1 по 7 контроля, расположенными на круговой траектории, в которые подаются подлежащие проверке контейнеры 111 с помощью транспортировочного устройства в виде карусельного конвейера, предусмотрена зона контроля, проходящая в продольном направлении 220.

Во втором примерном варианте осуществления устройства, показанного в общей схеме на Фигурах 11 и 12 и частично на Фигурах с 13 по 20, оно содержит множество участков, в которых контейнеры 111, о свойствах которых должен, быть сделан вывод, последовательно размещаются с помощью станка. Эти участки изображены в упрощенном виде на Фигурах 11 и 12, но на Фиг. 12 видны не все участки.

Как показано на Фиг. 11, зона контроля расположена на раме 120 с кожухом 142. Камера 186, расположенная над зоной контроля, позволяет со стороны наблюдать за работой, даже при закрытом кожухе 142.

Отдельные участки включают в себя (см. Фигуры 11 и 12) первый участок 101 контроля, второй участок 102 контроля, третий участок 103 контроля, четвертый участок 104 контроля, пятый участок 105 контроля, седьмой участок 107 контроля и участок 108 выгрузки. Шестой участок контроля, который требуется в первом примерном варианте осуществления, был исключен во втором примерном варианте осуществления по ниже следующим причинам.

Как уже упоминалось, в настоящем примере несущая лента 109 содержит ряд ампулообразных контейнеров 111, которые соединены в соединительных точках 112, образующих место предполагаемого разрыва для отделения контейнеров 111 от контейнерной ленты 109. Контейнерные изделия 111, имеющие выпуклую форму, показаны справа в направлении взгляда на Фиг.14 с единственным контейнером 111, имеющим форму плоского изделия, расположенным слева от них на расстоянии. Как показано на Фигурах 11, 12 и 14, контейнерная лента 109 с помощью станка подается в первый участок 101 контроля посредством конвейера 113. Конвейер 113 выполнен в виде шагового конвейера, который, с каждым последующим шагом, за раз перемещает один контейнер 111 в положение для отделения. В этом положении разделительное устройство 114 отделяет последний в ряду контейнер 111. Разделительное устройство 114 содержит подвижное прижимное устройство 115 (см., в частности, Фиг. 14), которое фиксирует предпоследний контейнер 111 ленты 109 для соответствующей операции отделения. Прижимное устройство 115 представляет собой L-образную часть, которая может поворачиваться на своем другом конце вокруг оси 222 вращения. Чтобы обеспечить продвижение вперед, ось 222 вращения опирается на опорный блок 223, который подвижен в прямом направлении 224 за счет механизма 225 подачи.

Чтобы отделить последний контейнер 111 в положении для отделения, разделительное устройство 114 содержит захват с подвижными захватами 116 и 117 для подлежащего отделению контейнера 111, как лучше всего показано на Фигурах 14 и 15. В открытом положении, показанном на Фигурах 14 и 15, эти захваты удерживают подлежащий отделению контейнер 111. Для перемещения между показанным здесь открытым положением и закрытым положением, в котором подлежащий отделению контейнер 111 зажат между захватами 116 и 117, верхний захват 116, как отмечено на чертеже стрелками 110, подвижен за счет привода 118. Два захвата 116, 117, с зажатым между ними контейнером 111, могут быть повернуты вокруг оси 221 вращения, которая проходит параллельно продольному направлению 220, с помощью вращательного привода 119 для откручивания соединительной точки 112. Вращательный привод передает вращающий момент, через предохранительную муфту 121 и датчик 122 вращательного момента, на захваты 116, 117. Определяемый с помощью датчика 122 вращательного момента откручивающий вращательный момент автоматически обнаруживается для определения, соответствуют ли свойства соединительной точки 112 идеальным.

Транспортировочное устройство 130, которое последовательно перемещает контейнеры 111 из одного участка контроля в следующий, предусмотрено для подачи контейнеров на участки контроля, которые последовательно расположены, один за другим. Как более ясно показано на Фиг. 13, Транспортировочное устройство 130 содержит каретку 136, в форме пластины, в качестве действительного транспортировочного элемента, проходящего над участками 101-105, 107 контроля вдоль зоны контроля (см. Фиг. 12). Для подлежащих перемещению ампул 111, в своей нижней части каретка 136 содержит приемники 138, расположенные с интервалами друг от друга, соответствующими интервалам между участками контроля вдоль зоны контроля. Приемники 138 содержат вакуумные захваты, которые управляются через всасывающие трубки 140, для захвата ампул 111 в соответствующем приемнике 138 и освобождения соответствующей ампулы 111. Каретка 136 может перемещаться назад, вперед, вверх и вниз вдоль зоны контроля, в соответствии с принципом циклической подачи, с целью функционирования в качестве конвейера, как указано двойными стрелками 188 на Фиг. 13. На фиг. 13 каретка 136 с крайним слева приемником 138 поднимает ампулу 111 из разделительного устройства 114 на участке 101 контроля и на следующем этапе транспортировки доставляет его в следующий участок 102 контроля, в то время как ампула 111 удаляется из этого участка контроля с помощью приемника 138, который подключен справа и перемещает эту ампулу, в свою очередь, в следующий участок 103 контроля и так далее. Для этих этапов перемещения, Транспортировочное устройство 130 содержит привод 192, чей редукторный двигатель 194 горизонтально и вертикально так перемещает каретку 190 вдоль направляющего рельса 196 вместе с последней с помощью кривошипно-шатунного привода, который на Фигурах 12 и 13 скрыт и поэтому не виден, что каретка 136, которая соединена с кареткой, совершает комбинированные транспортировочные перемещения, в то время как устройства захвата в приемнике 138 управляются через всасывающие трубки 140 для захвата и освобождения ампул.

После того, как на первом участке 101 контроля определен откручивающий вращательный момент, при отделении контейнера 111 от контейнерной ленты 109, контейнер 111 перемещается на участок 102 контроля с помощью транспортировочного устройства 130. Этот участок представляет собой участок взвешивания для автоматического определения общей массы контейнера 111, наполненного контейнерным содержимым. На Фигурах 16 и 17 показаны элементы взвешивающего основания. Как видно, в частности, на Фиг. 16, взвешивающие основания 193, 194 участков 102 и 104 контроля расположены на собственной станине 195, независимо от других участков контроля, для повышения точности измерения за счет устранения внешних воздействий от других участков контроля. Пластина 197, которая подвижна в направлении вниз за счет каретки 196, расположена на станине 195 и содержит два взвешивающих основания 193, 194, при этом одно взвешивающее основание 193 взвешивает наполненное контейнерное изделие, а следующее взвешивающее основание 194 взвешивает пустой контейнер 111. Контейнер 111, помещенный в захват 199, может быть вертикально опущен на U-образный взвешивающий элемент 134 с помощью опускающего устройства 198 в каждом участке 102, 104 контроля. Между взвешивающим элементом 134 и взвешивающим основанием 193, 194 предусмотрен разделитель 200. Как только контейнер 111 помещается на взвешивающее основание 193, 194, он так отделяется от захвата 199, который может быть выделен для него, что последний, с его собственной массой, не сможет искажать результат измерения.

После определения массы, взвешенный контейнер 111, который все еще наполнен, перемещается на участок 103 контроля, который содержит устройство для опустошения контейнерного содержимого. Важные элементы устройства для опустошения можно увидеть на Фиг. 18. Для того чтобы опустошить контейнерное содержимое, формируется вентиляционное отверстие с помощью пункционной иглы 143, которая может вертикально перемещаться в направлении вниз на суженную часть 139, в то время как полая игла 145 формирует опорожняющее отверстие на нижней части основной части 141 контейнера, при этом полая игла также выполнена подвижной по вертикали и в направлении вниз. Полая игла 145 содержит всасывающий патрубок 147 для опорожнения контейнера 111 посредством всасывания. Поэтому пункционная игла 143 и полая игла 145 устанавливаются на держателях 201, 202, которые прикреплены к кареткам 203, 204, которые независимо друг от друга регулируются по положению с помощью маховиков 205, 206. Показания 207, 208 положения облегчают и ускоряют необходимые операции регулировки. Во время опорожнения, контейнер 111 удерживается в приемнике 209 между держателем 210 и закрываемой крышкой 211.

На следующем этапе транспортировки транспортировочного устройства 130, пустой контейнер 111 перемещают из участка 103 контроля на участок 104 контроля, который представляет собой взвешивающий участок, который по конструкции и назначению соответствует участку контроля, уже описанному со ссылками на Фигуры 17 и 18, за исключением того, что теперь определяется масса тары ранее опустошенного контейнера 111. Таким образом, в результате проверки путем сравнения общей массы с массой тары точно останавливается масса, предпочтительно жидкого, контейнерного содержимого.

Следующий участок 105 контроля (см. Фиг. 19) содержит откручивающее устройство 153, которое удаляет концевую часть, в форме так называемого поворотного рычага 51, которая как единое целое отлита на суженной части 139 контейнера 111, посредством его откручивания от контейнера 111, в результате чего определяется вращательный момент, необходимый для этого откручивания. Поэтому откручивающее устройство 153 содержит откручивающий блок, который с этой целью может перемещаться на каретке 155 и приводить в движение управляемые зажимные губки 163 с помощью вращательного привода 157 через предохранительную муфту 159 и датчик 161 вращательного момента, эти зажимные губки захватывают и надежно зажимают рычаг 151 за счет перемещения каретки 155 так, что рычаг может быть откручен с помощью привода 157. Определенный таким образом откручивающий вращательный момент сигнализирует, соответствует ли соединение поворотного рычага 151 с контейнером 111 расчетному состоянию.

На следующем этапе, контейнер 111 перемещается на участок 107 контроля (см. Фиг. 20), который содержит устройство 173 оптического измерения для определения толщины контейнерных стенок 177. Поэтому устройство 173 измерения содержит подвижный лазерный датчик 179 измерения, который с помощью маховика 227 может быть перемещен на каретке 226 в подходящее положение. Для получения возможности точного позиционирования, каретка 226 снабжена датчиком 228 положения. Измеряющий датчик 179 приспособлен так, что может одновременно измерять толщину противоположных контейнерных стенок 177. Поэтому контейнер может быть захвачен и повернут с помощью захватного устройства 229, которое расположено таким образом, что может перемещаться на каретке 230. Захватное устройство 229 содержит серводвигатель 231 и зажим 233, содержащий зажимные пальцы 234 и установленный с возможностью вращения на опорном блоке 232. За счет лазерного измерения любое разрезание, которое все еще необходимо в первом примерном варианте осуществления, или некоторые другие формы вскрытия контейнера 111, можно не совершать.

После определения фактического значения толщины стенки на участке 107 контроля, контейнер 111 перемещают на участок 108 выгрузки (см. Фиг. 12), который выгружает готовый и проверенный контейнер 111 в коллектор 183 изделий.

На основе модульной конструкции компонентов для приборов контроля, удерживающие вставные конструкции для контейнерных изделий или ампульных изделий можно варьировать в широком диапазоне применений так, что при помощи только одного прибора контроля на заданные свойства может быть проверен широкий выбор типов изделий. Таким образом, контейнерные или ампульные изделия, имеющие цилиндрические, овальные или многоугольные формы профиля, могут быть проверены с помощью одного прибора контроля за счет соответствующей регулировки модулей приемников. Отдельные ампулы или отдельные контейнеры также могут быть проверены точно таким же образом, как и контейнерные или ампульные изделия, соединенные в ленту. Очевидно, что проверки не будут выполняться для всей выпускаемой продукции с одного производственного станка, а только статистически релевантная случайная выборка из выпускаемой продукции будет отобрана для проверки. Кроме того, широкий выбор средств привода может быть также использован для активации участков контроля. В добавление к гидро- и пневмо- приводам, могут также быть использованы электроприводы, такие как шаговые двигатели и т.п.

Самое главное преимущество автоматической проверки заключается в том, что полученные таким образом проверочные значения могут быть продублированы и не подлежат какой-либо субъективной оценке персонала службы технического контроля. Проверочные значения, автоматически полученные в этом отношении, пригодны для обеспечения достоверной информации о регулируемых параметрах производственного станка, вышерасположенного по последовательности процессов. Таким образом, например, если толщина стенки слишком мала, в формующий станок может быть введено больше пластмассы. Если качество пластмассы оказывается ниже, подаваемая пластмасса может быть заменена и, в частности, могут быть использованы различные смеси пластмассы. Если количество контейнерного или ампульного наполнения не верно, то подача сырья в производственный станок может быть отрегулирована автоматически. В частности, посредством длительного мониторинга результатов проверки, можно установить износ производственного станка так, что части станка могут быть заменены по достижению заранее выбранного уровня износа. Например, изношенные производственные пресс-формы могут быть заменены новыми пресс-формами. Соответствующее устройство управления станком, вместе с программируемой памятью, обеспечивают процессы регулирования между прибором контроля и соответствующим в этом отношении производственным станком.

Изобретение относится к способу определения наличия заданных свойств контейнерного изделия, в частности, выполненного из пластмассы. Кроме того, изобретение относится к устройству для осуществления указанного способа. Способ определения наличия заданных свойств наполненного и запаянного контейнерного изделия (9, 11, 109, 111), сформированного способом выдува, в частности, выполненного из пластмассы. При этом фактическое значение, по меньшей мере, одного заданного свойства автоматически определяют на, по меньшей мере, одном участке (1-7, 101-107) контроля контрольного прибора и сравнивают с расчетным значением этого свойства. Для контейнерного изделия в форме контейнерной ленты (9, 109) с контейнерами (11, 111), выполненными из пластмассы и соединенными вместе с возможностью разделения в соединительных точках, контейнеры (11, 111) разделяют с помощью станка. При этом задано усилие отрыва, необходимое для указанного разделения. Затем контейнеры разделяют путем их откручивания от контейнерной ленты (9, 109) на отдельном, предпочтительно первом, участке (1, 101) контроля. При этом вращательный момент, необходимый для откручивания, определяется автоматически. Далее для контейнеров (11, 111), наполненных контейнерным содержимым, отделенные контейнеры (11, 111) с помощью станка перемещают на участок (2, 102) контроля, где они взвешиваются для автоматического определения их общей массы. При этом взвешенные контейнеры (11, 111) с помощью станка перемещают на участок (3, 103) контроля и опустошают там, а опустошенные контейнеры (11, 111) с помощью станка доставляют на участок (4, 104) контроля, где они взвешиваются для определения их собственной массы тары. При этом общую массу автоматически сравнивают с указанной массой тары, определенной для установления массы контейнерного содержимого. Техническим результатом является повышение рентабельности при производстве контейнерных изделий посредством эффективной модели контроля качества, обеспечение возможности эффективно определять различные существенные свойства изделия, а также повышение достоверности. 2 н. и 18 з.п. ф-лы, 20 ил.

1. Способ определения наличия заданных свойств наполненного и запаянного контейнерного изделия (9, 11, 109, 111), сформированного способом выдува, в частности, выполненного из пластмассы, при этом фактическое значение, по меньшей мере, одного заданного свойства автоматически определяют на, по меньшей мере, одном участке (1-7, 101-107) контроля контрольного прибора и сравнивают с расчетным значением этого свойства,

отличающийся тем, что

- для контейнерного изделия в форме контейнерной ленты (9, 109) с контейнерами (11, 111), выполненными из пластмассы и соединенными вместе с возможностью разделения в соединительных точках, контейнеры (11, 111) разделяют с помощью станка, при этом задано усилие отрыва, необходимое для указанного разделения, или

- контейнеры разделяют путем их откручивания от контейнерной ленты (9, 109) на отдельном, предпочтительно первом, участке (1, 101) контроля, при этом вращательный момент, необходимый для откручивания, определяется автоматически, и/или

- для контейнеров (11, 111), наполненных контейнерным содержимым, отделенные контейнеры (11, 111) с помощью станка перемещают на участок (2, 102) контроля, где они взвешиваются для автоматического определения их общей массы, при этом взвешенные контейнеры (11, 111) с помощью станка перемещают на участок (3, 103) контроля и опустошают там, а опустошенные контейнеры (11, 111) с помощью станка доставляют на участок (4, 104) контроля, где они взвешиваются для определения их собственной массы тары, при этом общую массу автоматически сравнивают с указанной массой тары, определенной для установления массы контейнерного содержимого.

2. Способ по п. 1, отличающийся тем, что для контейнеров (11, 111), имеющих концевую часть (51, 151), назначенную в качестве удаляемого участка на суженной части (39, 139), причем концевая часть удаляется от основной части (41, 141) контейнера с помощью откручивающего движения, контейнеры (11, 111) с помощью станка доставляют на участок (5, 105) контроля, где концевую часть (51, 151) механически откручивают, при этом вращательный момент, необходимый для откручивания, определяется автоматически.

3. Способ по п. 1, отличающийся тем, что контейнеры (11) с помощью станка доставляют на участок (6) контроля, где станком формируют разрез (75), который делает видимым поперечное сечение, по меньшей мере, части контейнерной стенки (77).

4. Способ по п. 1, отличающийся тем, что разрезанные контейнеры (11, 111) с помощью станка доставляют на участок (7, 107) контроля, где автоматически определяют толщину, по меньшей мере, одной контейнерной стенки (77, 177).

5. Способ по п. 1, отличающийся тем, что после того, как была определена толщина стенки, контейнеры (11, 111) с помощью станка доставляют на участок (8, 108) разгрузки и в этом участке выгружают из контрольного прибора.

6. Способ по п. 1, отличающийся тем, что толщину контейнера определяют неразрушающим методом в, по меньшей мере, одной области соответствующего контейнера (111), подлежащего проверке, предпочтительно с помощью ультразвука или методом оптического измерения на, по меньшей мере, одном из участков (107) контроля или на одном из следующих за ним участков контроля.

7. Способ по п. 1, отличающийся тем, что с помощью электронного носителя для сбора, хранения и оценки на, по меньшей мере, одном из участков контроля, где проводится измерение, их измеренные значения для, по меньшей мере, некоторых из контейнеров (11, 111) определяют и сохраняют с целью получения статистического анализа, в каком направлении, т.е. какова тенденция и на какую величину, определенные таким образом фактические значения отличаются от расчетных значений характеристик.

8. Способ по п. 7, отличающийся тем, что разница в полученных таким образом значениях между фактическими характеристиками и расчетными характеристиками передается в устройство управления станком производственного устройства для того, чтобы оптимизировать производственные параметры во время, или в начале, или в конце производственного процесса таким образом, чтобы разница в значениях приблизилась к нулю и/или свойства производственного материала, подаваемого в производственное устройство, были заданы согласно характеристикам.

9. Устройство для осуществления способа по п. 1, содержащее, по меньшей мере, один участок (1-7, 101-107) контроля, содержащий устройство для автоматического определения фактического значения, по меньшей мере, одного заданного свойства соответствующего контейнерного изделия (9, 11, 109, 111), отличающееся тем, что

- для контейнерного изделия в форме контейнерной ленты (9, 109), содержащей контейнеры (11, 111), выполненные из пластмассы и удерживаемые вместе друг с другом с возможностью разделения в соединительных точках (12, 112), указанное устройство содержит первый участок (1, 101) контроля, содержащий разделительное устройство (14, 114) для станочного отделения контейнеров (11, 111) от контейнерной ленты (9, 109) посредством механического откручивания, или

- первый участок (1, 101) контроля для соответствующих контейнеров (11, 111), подлежащих отделению от контейнерной ленты (9, 109), содержит захват (16, 17, 116, 117), частично окружающий этот контейнер, причем захват выполнен с возможностью вращения посредством вращательного привода (19, 119) для откручивания таким образом захваченного контейнера (11, 111), при этом вращательный привод (19, 119) содержит датчик (22, 122) вращательного момента для определения откручивающего вращательного момента, и/или

- участок (2, 102) контроля содержит взвешивающее основание (34, 134) для автоматического определения массы контейнера (11, 111), наполненного контейнерным содержимым, при этом участок (3, 103) контроля содержит устройство (43, 45, 143, 145) для опустошения контейнерного содержимого из соответствующего контейнера (11, 111), причем участок (4, 104) контроля содержит взвешивающее основание (34, 134) для автоматического определения массы опустошенного контейнера (11, 111).

10. Устройство по п. 9, отличающееся тем, что предусмотрено транспортировочное устройство (25, 30, 125, 130), содержащее приемники (24, 38, 124, 138), в которых соответствующий контейнер (11, 111) может быть помещен в первый участок (1, 101) контроля и может быть перемещен в направлении дополнительного участка (2-7, 102-107) контроля, расположенного вдоль зоны контроля.

11. Устройство по п. 10, отличающееся тем, что транспортировочное устройство содержит карусельный конвейер (25) с электроприводом, перемещающий приемники (24) по круговой траектории контроля к другим участкам (2-7) контроля, расположенным на траектории контроля.

12. Устройство по п. 10, отличающееся тем, что на круговой траектории контроля перед первым участком (1) контроля предусмотрен участок (8) разгрузки для станочной выгрузки контейнера (11) из соответствующего приемника (24) транспортировочного устройства (25).

13. Устройство по п. 10, отличающееся тем, что приемники (24) содержат опорную часть (26) для контейнеров (11) и подвижную крышку (27), которая может перемещаться между закрытым положением, в котором она окружает частичную область поддерживаемого контейнера (11), и открытым положением, в котором она поднята от опорной части (26), при этом транспортировочное устройство (25) содержит блок (31, 49) управления, посредством которого крышки (27) могут быть перемещены в закрытое положение и в открытое положение.

14. Устройство по п. 10, отличающееся тем, что участки (101, 107) контроля расположены вдоль траектории контроля, проходящей в продольном направлении, при этом транспортировочное устройство (130) содержит транспортировочный элемент (136), который последовательно перемещает контейнеры (11) от одного участка контроля к следующему.

15. Устройство по п. 14, отличающееся тем, что транспортировочный элемент (136) представляет собой каретку, выполненную с возможностью перемещаться назад, вперед, вверх и вниз вдоль траектории контроля, при этом приемники (138) размещены на этой каретке с интервалами, соответствующими интервалам между участками контроля, причем приемники (138) содержат устройство (140) для захвата и освобождения соответствующего контейнера (111), которым можно управлять таким образом, чтобы контейнеры (111) были захвачены на участке контроля и отпущены на последующем участке контроля.

16. Устройство по п. 9, отличающееся тем, что второй участок (2, 102) контроля содержит взвешивающее основание (34, 134) для автоматического определения массы контейнера (11, 111), наполненного контейнерным содержимым.

17. Устройство по п. 9, отличающееся тем, что участок (5, 105) контроля снабжен откручивающим устройством (53, 153), содержащим вращательный привод (57, 157) и датчик (61, 161) вращательного момента для определения вращательного момента, необходимого для удаления концевой части (51, 151) от контейнеров (11, 111), имеющих на суженной части (39, 139) концевую часть (51, 151), причем указанная концевая часть выполнена удаляемой от основной части (41, 141) контейнера с помощью откручивающего движения.

18. Устройство по п. 9, отличающееся тем, что участок (6) контроля содержит режущее устройство (65) для формирования разреза (75), который делает видимым поперечное сечение, по меньшей мере, одной части стенки (77) соответствующего контейнера (11).

19. Устройство по п. 9, отличающееся тем, что участок (7, 107) контроля содержит измерительное устройство (79, 81, 179) для автоматического определения толщины разрезанной стенки (77, 177) контейнера.

20. Устройство по п. 9, отличающееся тем, что в, по меньшей мере, одном из участков (1-5, 101-107) контроля, или в следующем за ними участке контроля, толщину контейнера определяют неразрушающим методом в, по меньшей мере, одной области соответствующего контейнера (111), подлежащего проверке, предпочтительно с помощью ультразвука или с помощью метода оптического измерения.

| Струнный кольцевой динамометр | 1931 |

|

SU26828A1 |

| RU 2005126138, 27.02.2007. | |||

Авторы

Даты

2016-10-27—Публикация

2012-08-28—Подача