Изобретение относится к технологии переработки кальций- и кремнеземсодержащих техногенных отходов борного производства (борогипса) и может быть использовано при производстве гидросиликатов кальция, волластонита, добавок в строительные материалы, сорбентов и калийных удобрений.

Актуальность проблемы комплексной переработки борогипса с получением различных функциональных материалов обусловлена тем, что за годы работы предприятий горнорудной и химической промышленности в нашей стране в связи с недостатком эффективных технологий переработки минерального сырья накоплены миллионы тонн техногенных отходов, которые в настоящее время не перерабатываются. В частности, на Дальнем Востоке России, располагающем запасами уникального минерального сырья, общее количество отходов производства борной кислоты - борогипса - составляет более 50 млн. т с ежегодным пополнением шламохранилищ до 800 тыс.т при существующих объемах переработки датолитовых руд на действующем предприятии ЗАО «ГХК Бор».

Известен способ переработки гипсосодержащего сырья, в качестве которого используют отход борного производства - борогипс [пат. РФ №2324654, опубл. 2008.05.20], включающий его репульпацию, извлечение дигидрата сульфата кальция в пенный продукт флотацией с применением флотационных реагентов, обезвоживание гипса до полугидрата сульфата кальция, его сушку и измельчение. Дигидрат сульфата кальция избирательно извлекают флотацией с применением флотационных реагентов (смеси натриевых солей жирных кислот - олеат, стеарат, пальметат - в количестве 0,1-0,3 кг на тонну шламов борогипса при их весовом соотношении 2:1,5:0,5 соответственно и жидкого натриевого стекла в количестве 0,02-0,05 кг/т шламов борогипса). Доочистку и перевод солей кальция, содержащихся в шламе борогипса, в сульфат кальция осуществляют обработкой пульпы серной кислотой и гидроксидом кальция в интервале pH 2-7; данная операция позволяет отбелить гипс. Получение товарного продукта - полугидрата сульфата кальция - осуществляют обезвоживанием дигидрата сульфата кальция и сушкой продукта в запарочном аппарате - демпфере - с последующим измельчением. Недостатками данного способа являются: многостадийность процесса; применение дополнительных флотационных реагентов; необходимость дополнительной обработки борогипсовой пульпы серной кислотой и гидроксидом кальция, что влечет за собой дополнительные расходы и приводит к износу оборудования вследствие использования агрессивных реагентов. Кроме того, отсутствует острая потребность в получении гипса по указанной схеме, поскольку существует достаточно большое количество как природных, так и техногенных источников его получения.

Известен способ получения из борогипса гипсового вяжущего с повышенной прочностью [пат. РФ №2036178, опубл. 1995.05.27], заключающийся во введении суспензии силикатных бактерий, содержащей около (4-6)·108 клеток/мл "Bacillus mucilaginocus" в количестве 10-40 мл на 1 л суспензии борогипса с Т : Ж = 1 : (15-20) перед автоклавной обработкой последней. Микробиологическую обработку борогипса проводят в течение 2-5 суток с барботированием сжатым воздухом. После завершения процесса осадок борогипса обезвоживают на вакуум-фильтрах и подсушивают при 50°C до влажности 5-7%. Подсушенный борогипс брикетируют на гидравлическом прессе при удельном давлении 120 кгс/см2. Варку борогипса проводят насыщенным паром в автоклаве по режиму: подъем давления до 1,3 атм 0,5 ч, изотермическая выдержка при 1,3 атм 3 ч, сброс давления 0,5 ч. После термообработки и сушки гипсовое вяжущее размалывают в двухкамерной мельнице. Недостатками известного способа являются многостадийность и длительность процесса; необходимость использования силикатных бактерий, требующих длительной подготовки, а также высокие энергозатраты и получение монопродукции - гипсового вяжущего. Кроме того, известный способ не позволяет перерабатывать значительные объемы борогипса.

Известна технология переработки борогипса с получением волластонита и диоксида серы [а.с. СССР 1446129, опубл. 1987.05.23], которая включает термообработку борогипса путем прямого электронагрева при 1250-1300°C в течение 25-30 мин, охлаждение полученного расплава со скоростью 3-5 град/мин и улавливание диоксида серы. Недостатками известной технологии являются многостадийность процесса (предварительная грануляция и дегидратация борогипса), высокие температуры дегидратации (220°C) и термообработки борогипса (1250-1300°C), связанные со значительными энергозатрами.

Известен описанный в патенте РФ №2090501, опубл. 1997.09.20 способ переработки кальцийсодержащих отходов производства фосфорных удобрений (фосфогипса) с получением тонкодисперсного волластонита путем гидрохимического взаимодействия кальцийсодержащих отходов с кремнеземсодержащими отходами производства фтористого алюминия в присутствии гидроксидов металлов I и II групп, аммония или их смесей и хлорида натрия при молярном соотношении CaO/SiO2, равном (0,8-1,0):1, СаО/ОН-, равном (0,5-2,0):1, OH-/NaCl, равном (0,5-2,0):1, при температуре 70-100°C в течение 1-3 ч при соотношении твердой и жидкой фаз, равном 1:(3-5), с получением гидросиликата кальция, который отфильтровывают, промывают, сушат и прокаливают при 950-1050°C в течение 40-60 мин. Способ позволяет получить волластонит высокой степени чистоты, белизны и однородности по размерам частиц. К недостаткам известного способа следует отнести необходимость использования исходного сырья двух видов, взятого из двух различных техногенных источников, и двух реагентов, что усложняет способ и повышает себестоимость готовой продукции за счет расходов на транспортировку, к тому же при транспортировке, погрузке и разгрузке техногенного сырья загрязняется окружающая среда.

Наиболее близким к заявляемому является описанный в патенте РФ №2550188 способ переработки борогипса путем обработки исходного сырья стехиометрическим количеством гидроксида натрия либо гидроксида калия при соотношении твердой и жидкой фаз 1:(19-20) в течение 1-3 часов при комнатной температуре с получением гидросиликата кальция (CSH), проявляющего сорбционные свойства по отношению к тяжелым металлам.

Известный способ предусматривает возможность получения только одного товарного продукта, причем с недостаточно высоким выходом, который составляет 60-67%.

Задачей изобретения является создание эффективного способа переработки борогипса с возможностью получения нескольких товарных продуктов

Технический результат, на достижение которого направлено изобретение, заключается в повышении выхода основного целевого продукта при одновременном расширении ассортимента товарной продукции.

Указанный технический результат достигается способом переработки борогипса путем его обработки в течение 1-3 часов стехиометрическим количеством гидроксида щелочного металла по уравнению реакции синтеза гидросиликата кальция: с последующим выделением полученного твердого продукта, его промыванием водой при 60-70°C и сушкой при температуре 80-85°C в течение нескольких часов, в котором, в отличие от известного реакцию проводят при соотношении твердой и жидкой фаз Т : Ж = 1 : (7-10) в автоклаве при температуре 110-120°С и давлении 1,5-2,0 атм, при этом полученный продукт подвергают дальнейшей термической обработке.

В одном из вариантов осуществления способа термическую обработку полученного продукта проводят при 850-1000°С в течение 1-2 часов с получением волластонита.

В другом варианте осуществления способа полученный продукт подвергают термической обработке при температуре 1150-1200°С в течение 1-2 часов и измельчают с получением тонкодисперсной упрочняющей добавки в бетон.

Способ осуществляют следующим образом.

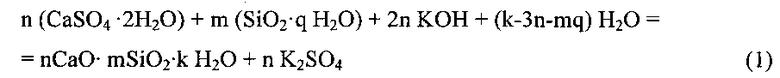

Отходы производства борной кислоты (борогипса), содержащие дигидрат сульфата кальция CaSO4·2H2O (до 70 мас. %) и аморфный кремнезем SiO2·nH2O (до 30 мас. %), или, в пересчете на окислы СаО и SiO2, в соотношении 0,81:1, смешивают с раствором щелочи, преимущественно KOH либо NaOH. Исходные компоненты берут в стехиометрическом соотношении, необходимом для осуществления реакции образования гидросиликата кальция, согласно уравнениям (1) и (2):

где k, m, n, q - стехиометрические коэффициенты в приведенных химических уравнениях данного процесса.

Процесс проводят при соотношении твердой и жидкой фаз Т : Ж=1 : (7-10), регулируя концентрацию щелочи (KOH, NaOH) таким образом, чтобы концентрация в растворе сульфата щелочного металла (K2SO4 либо Na2SO4), образующегося в качестве побочного продукта, не превышала его предельной растворимости.

Поскольку эффективность синтеза, осуществляемого при комнатной температуре, невысока, для активизации процесса и увеличения выхода целевой продукции процесс проводят в автоклаве при температуре 110-120°C и давлении 1,5-2,0 атм, при этом выход гидросиликата кальция как основного целевого продукта достигает 95%. Время обработки 1-3 часа.

Условия проведения реакции в значительной мере влияют также на структуру и свойства получаемых продуктов, модификация которых определяет их назначение и возможную область применения.

Образующийся в результате автоклавного синтеза гидросиликат кальция отделяют фильтрованием, промывают водой, нагретой до 60-70°C, фильтруют и сушат при температуре 80-85°С в течение нескольких часов.

В зависимости от состава используемого гидроксида, из фильтрата в качестве побочного продукта выделяют сульфат калия, который может найти применение в качестве удобрения, в металлургии и стекольном производстве, либо сульфат натрия, применяемый в производстве синтетических моющих средств, при получении целлюлозы, в текстильной, кожевенной, стекольной промышленности и в цветной металлургии.

Щелочная обработка борогипса в автоклаве при 110-120°C позволяет получить продукт, обладающий выраженной сорбционной активностью по отношению к ионам тяжелых металлов, который может найти применение в качестве сорбента.

Высушенный гидросиликат кальция прокаливают при 850-1000°C в течение 1-2 ч с получением волластонита. Выход волластонита как целевого продукта в этом случае составляет 85-95%.

При прокаливания полученного гидросиликата кальция при температуре 1150-1200°C в течение 1-2 ч с последующим измельчением получают тонкодисперсный порошок на основе волластонита и псевдоволластонита (высокотемпературной модификации волластонита), который может быть использован в качестве добавки в бетон, способствующей увеличению предела прочности бетона при его сжатии и изгибе.

Таким образом, предлагаемый способ позволяет с высоким выходом получить из техногенных отходов борного производства ряд продуктов, включая волластонит, гидросиликатный сорбент, упрочняющую добавку в бетон, а также в качестве побочных продуктов калийное удобрение либо добавку, применяемую в производстве синтетических моющих средств, при получении целлюлозы, в текстильной, кожевенной, стекольной промышленности и в цветной металлургии.

Предлагаемый способ иллюстрируется следующими примерами конкретного осуществления.

В качестве исходного сырья были взяты отходы борного производства (борогипс) состава (масс. %): SiO2 32,2; СаО 28,4; SO3 31,3; Fe2O3 2,7.

Синтез проводили в автоклаве Parr Instrument 4848 (USA).

Рентгенограммы полученных продуктов снимали на автоматическом дифрактометре D8 ADVANCE с вращением образца в Cu Kα-излучении. Рентгенофазовый анализ (РФА) проводили с использованием программы поиска EVA с банком порошковых данных PDF-2.

Изучение морфологических характеристик образцов проводили с помощью сканирующего электронного микроскопа высокого разрешения Hitachi S5500, снабженного приставкой для сканирующей просвечивающей микроскопии и энергодисперсионным спектрометром Thermo Scientific.

При расчете сорбционной емкости синтезированного продукта (гидросиликата кальция) использовали результаты, полученные методом атомно-абсорбционной спектрометрии (ААС) на двулучевом спектрометре SOLAAR Мб (Thermo, США).

Специально подготовленные образцы мелкозернистого бетона с полученной предлагаемым способом тонкодисперсной добавкой испытывали на сжатие и изгиб с помощью комбинированной машины типа 1.0244 компании Testing (Германия).

Пример 1

В пластиковый реакционный сосуд вносили навеску борогипса 200 г и добавляли 2000 мл раствора гидроксида калия с концентрацией 40 г/л (Т : Ж = 1 : 10). Синтез проводили при температуре 110°C, давлении 1,5 атм в течение 3 ч. Образовавшийся продукт реакции промывали (70°C), фильтровали и сушили при температуре 85°C в течение 4 часов. Выход гидросиликата кальция при указанных условиях составляет 88,9%. Полученный продукт с удельной поверхностью 46,0 м2 · г-1 использовали в качестве силикатного сорбента для извлечения ионов Cu2+, Mn2+, Zn2+, Ni2+, Cd2+ (условия сорбции: сорбат - хлоридные соли соответствующего металла с начальной концентрацией ионов 200 мкг · мл-1, соотношение твердой и жидкой фаз Т : Ж = 1 : 400, температура 20°C, время сорбции 3 ч). Величины сорбционной емкости силикатного сорбента по отношению к ионам Cu2+, Mn2+, Zn2+, Ni2+, Cd2+ составляют через указанный промежуток времени соответственно 1.2, 0.4, 0.6, 1.35 и 0.63 ммоль · г-1 (степень извлечения 97.8, 28.6, 55.6, 99.3, 87.8%).

Для получения волластонита продукт синтеза обжигали при температуре 850°C в течение 2 ч.

Для получения добавки в бетон продукт синтеза обжигали при температуре 1200°C в течение 2 ч и измельчали. Результатом введения полученной добавки в мелкозернистый бетон в количестве 3,5% является увеличение предела прочности бетона при сжатии до 35% и при изгибе до 50%.

Пример 2

В пластиковый реакционный сосуд вносили навеску борогипса 200 г и добавляли 1400 мл раствора гидроксида калия с концентрацией 40 г/л (Т : Ж = 1 : 7). Синтез проводили при температуре 120°C (давление 2,0 атм) в течение 1 ч. Образовавшийся продукт реакции промывали (70°C), фильтровали и сушили по примеру 1. Выход гидросиликата кальция при указанных условиях составляет 90,0%. Удельная поверхность полученного продукта составляет 45,0 м2·г-1.

Для получения волластонита продукт синтеза обжигали при температуре 1000°C в течение 1 ч.

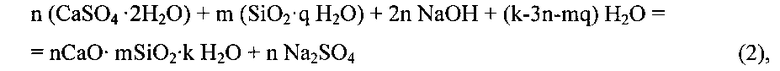

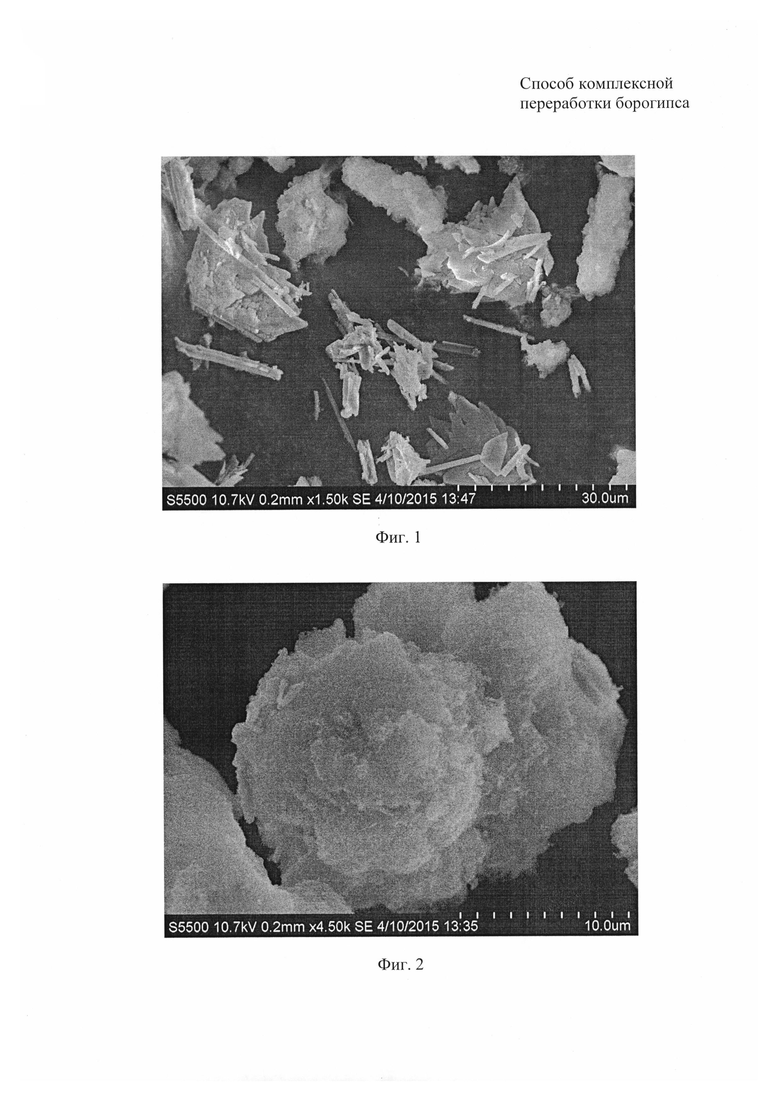

На фиг. 1-2 приведены снятые при различном увеличении СЭМ-изображения микрочастиц волластонита, полученного по примеру 2.

Как видно на представленных изображениях, полученный волластонит состоит из агломератов частиц размером 20-30 мкм, имеющих разнообразную форму. Встречаются единичные игольчатые кристаллы размером от 5 до 30 мкм. Кроме того, в составе образца присутствуют сростки частиц с выраженными гранями, близкими к пластинчатой форме, и массивные сростки частиц (фиг. 2) с развитой пористой поверхностью размером 20-30 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ГИПСОСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА БОРНОЙ КИСЛОТЫ | 2019 |

|

RU2723787C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЛАСТОНИТА | 2015 |

|

RU2595682C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СОРБЕНТА | 2013 |

|

RU2550188C1 |

| Способ получения пигмента для термостабилизирующих покрытий | 2018 |

|

RU2700607C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГИПСОСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2324654C1 |

| Способ получения волластонита из кремнийсодержащего растительного сырья | 2021 |

|

RU2770075C1 |

| Синтетический волластонит и способ его получения | 2021 |

|

RU2774231C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2617480C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2618550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

Изобретение относится к технологии переработки кальцийсодержащих техногенных отходов борного производства. Способ включает обработку отходов борного производства раствором гидроксида щелочного металла с образования гидросиликата кальция. Обработку осуществляют при соотношении твердой и жидкой фаз 1 : (7-10), в автоклаве при температуре 110-120°C, полученный продукт промывают водой, фильтруют и сушат. Далее продукт подвергают термической обработке. Термоообработка при 850-1000°C обеспечивает получение волластонита. Прокаливание при температуре выше 1150-1200°C обеспечивает получение упрочняющей добавки в бетон. Технический результат - повышение выхода целевого продукта и расширение ассортимента товарной продукции. 2 з.п. ф-лы, 2 ил., 2 пр.

1. Способ переработки борогипса путем его обработки в течение 1-3 часов стехиометрическим количеством гидроксида щелочного металла по уравнению реакции синтеза гидросиликата кальция с последующим выделением полученного твердого продукта, его промыванием водой при 60-70°C и сушкой при температуре 80-85°C, отличающийся тем, что реакцию проводят при соотношении твердой и жидкой фаз, равном 1:(7-10), в автоклаве при температуре 110-120°C и давлении 1,5-2,0 атм, при этом полученный продукт подвергают дальнейшей термической обработке.

2. Способ по п. 1, отличающийся тем, что полученный продукт подвергают термической обработке при 850-1000°C в течение 1-2 часов с получением волластонита.

3. Способ по п. 1, отличающийся тем, что полученный продукт подвергают термической обработке при температуре 1150-1200°C в течение 1-2 часов и измельчают с получением упрочняющей добавки в бетон.

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СОРБЕНТА | 2013 |

|

RU2550188C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГИПСОСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2324654C1 |

| SU 144612988 А1 23.12.1988 | |||

| АКАТЬЕВА Л.В., Развитие химико-технологических основ процессов переработки сырья для получения силикатов кальция и композиционных материалов, Автореферат дисс | |||

| на соиск | |||

| уч | |||

| степ | |||

| доктора технических наук, Москва, 2014. | |||

Авторы

Даты

2016-11-10—Публикация

2015-09-30—Подача