Изобретение относится к химической технологии переработки гипсосодержащего сырья и техногенных отходов, в частности, к способам выделения кремниевого концентрата из отходов производства борной кислоты (борогипса), который может быть использован в качестве усиливающего наполнителя синтетических и полимерных материалов в шинной, резинотехнической, химической, легкой и других областях промышленности, при производстве строительных материалов, а также выделения гипсового концентрата, используемого в строительной индустрии.

При переработке борных руд образуется значительное количество различных отходов, в которых накапливаются ценные компоненты, использование которых позволяет расширить сферу применения борного сырья.

Так, при производстве борной кислоты на ООО «Дальнегорский ГОК», единственном производителе борного сырья в России, в качестве отвального продукта из процесса удаляется значительное количество шламов, которые в своем составе имеют до 70% гипса и ангидрита, и до 30% свободной двуокиси кремния. За годы работы предприятия накоплено более 25 млн. тонн техногенных отходов, которые в настоящее время не перерабатываются. Решение данной экологической и экономической проблемы возможно через разработку и внедрение технологий комплексной переработки данного вида сырья, с получением сразу нескольких товарных продуктов.

Существует способ (см. патент РФ №2210540, МПК C01F 11/46, опубл. 20.08.2003) получения гипсового вяжущего, включающий репульпацию гипсосодержащего отхода, его очистку и сгущение, перекристаллизацию гипса в автоклаве в полугидрат сульфата кальция, его сушку и измельчение. Очистку гипсосодержащего отхода - цитрогипса проводят безреагентной флотацией, в сгущенную пульпу добавляют смесь сульфата меди и сульфата натрия в количестве 1,2-1,5 кг/м3, а сушку полугидрата сульфата кальция осуществляют в автоклаве одновременно с перекристаллизацией.

Осуществление очистки цитрогипса операцией безреагентной флотации, то есть без применения флотореагентов, стало возможно благодаря специфике цитрогипса как сырья, а именно присутствию в нем кислотных остатков. Эта операция снижает содержание вредных примесей в цитрогипсе. Повышение эффективности перекристаллизации гипса при автоклавировании получается за счет укрупнения кристаллов, что, в свою очередь, приводит к увеличению прочности и достигается путем добавления в сгущенную пульпу смеси сульфата меди (CuSO4) и сульфата натрия (Na2SO4) в количестве 1,2-1,5 кг/м3. Упрощение способа достигают за счет совмещения операций сушки полугидрата сульфата кальция и его перекристаллизации. Эта операция сокращает технологический процесс. Таким образом, предлагаемая совокупность существенных признаков позволяет практически реализовать способ получения гипсового вяжущего на промышленном уровне и получить гипсовое вяжущее из отхода производства лимонной кислоты с высокими прочностными характеристиками (предел прочности образцов на изгиб 4,7-5,4 МПа, предел прочности на сжатие 11,4-12,5 МПа), что позволяет использовать его наряду с вяжущими, полученными из природного гипсосодержащего сырья.

За счет использования свойств кислотных остатков лимонной кислоты, использование данного метода возможно только для переработки отходов лимонной кислоты.

Существует способ переработки отходов производства борной кислоты (см. патент РФ №2036178, МПК С04В 11/02, опубл. 27.05.1995). При осуществлении технического решения по предлагаемому способу в суспензию борогипса с Т/Ж (1:15)-(1:20), перед автоклавной обработкой, вводят суспензию силикатных бактерий "Bacillus mucilaginocus" в количестве 10-40 мл, содержащую около 4*108-6*108 клеток/мл на 1 л борогипсовой суспензии. Микробиологическую обработку борогипса проводят в течение 2-2,5 суток с барботированием сжатым воздухом. После завершения процесса, осадок борогипса обезвоживают на вакуум-фильтрах и подсушивают при 50°С до влажности 5-7% Подсушенный борогипс брикетируют на гидравлическом прессе при удельном давлении 120 кгс/см3. Варку борогипса проводят насыщенным паром в автоклаве по режиму: подъем давления до 1,3 атм 0,5 ч, изотермическая выдержка при 1,3 атм 3 ч, сброс давления 0,5 ч. После термообработки и сушки гипсовое вяжущее размалывают в двухкамерной мельнице до остатка на сите 0,2 1-2%.

Данный способ отличается сложностью, ввиду необходимости работы с биологическими бактериями, требующими специальных условий для хранения и транспортировки.

Известен способ переработки гипсосодержащего сырья (см. патент РФ №2550188, МПК B01J 20/10, B01J 20/04, B01J 20/30, опубл. 10.05.2015). Способ включает обработку отходов борного производства (борогипса), содержащих дигидрат сульфата кальция и аморфный кремнезем. Обработку отходов осуществляют стехиометрическим количеством гидроксида калия или гидроксида натрия при соотношении твердой и жидкой фаз 1:(19-20). Предлагаемый способ позволяет получить сорбент на основе гидромоносиликата кальция с выходом целевого продукта от 60 до 67%, в зависимости от времени контакта борогипса и гидроксидов, обладающий высокими сорбционными свойствами по отношению к ионам тяжелых металлов, в частности, к ионам Pb2+ и Sr2+.

Недостатком данного способа является применение агрессивных и дорогостоящих реактивов, что приводит к быстрому износу используемого оборудования.

Известен способ переработки борогипса (см. патент РФ №2601608, МПК С01В 33/24, опубл. 10.11.2016). Отходы производства борной кислоты (борогипса), содержащие дигидрат сульфата кальция CaSO4⋅2H2O (до 70 мас. %) и аморфный кремнезем SiCO2⋅nH2O (до 30 мас. %), или, в пересчете на окислы СаО и SiO2, в соотношении 0,81:1, смешивают с раствором щелочи, преимущественно KOH либо NaOH. Исходные компоненты берут в стехио-метрическом соотношении, необходимом для осуществления реакции образования гидросиликата кальция

Процесс проводят при соотношении твердой и жидкой фаз Т:Ж=1:(7-10), регулируя концентрацию щелочи (KOH, NaOH) таким образом, чтобы концентрация в растворе сульфата щелочного металла (K2SO4 либо Na2SO4), образующегося в качестве побочного продукта, не превышала его предельной растворимости.

Поскольку эффективность синтеза, осуществляемого при комнатной температуре, невысока, для активизации процесса и увеличения выхода целевой продукции, процесс проводят в автоклаве при температуре 110-120°С и давлении 1,5-2,0 атм, при этом выход гидросиликата кальция, как основного целевого продукта, достигает 95%. Время обработки 1-3 часа.

Условия проведения реакции в значительной мере влияют также на структуру и свойства получаемых продуктов, модификация которых определяет их назначение и возможную область применения.

Образующийся в результате автоклавного синтеза гидросиликат кальция отделяют фильтрованием, промывают водой, нагретой до 60-70°С, фильтруют и сушат при температуре 80-85°С в течение нескольких часов.

В зависимости от состава используемого гидроксида, из фильтрата, в качестве побочного продукта, выделяют сульфат калия, который может найти применение в качестве удобрения, в металлургии и стекольном производстве, либо сульфат натрия, применяемый в производстве синтетических моющих средств, при получении целлюлозы, в текстильной, кожевенной, стекольной промышленности и в цветной металлургии.

Щелочная обработка борогипса в автоклаве при 110-120°С позволяет получить продукт, обладающий выраженной сорбционной активностью по отношению к ионам тяжелых металлов, который может найти применение в качестве сорбента.

Высушенный гидросиликат кальция прокаливают при 850-1000°С в течение 1-2 ч с получением волластонита. Выход волластонита как целевого продукта в этом случае составляет 85-95%.

При прокаливания полученного гидросиликата кальция при температуре 1150-1200°С в течение 1-2 ч, с последующим измельчением, получают тонкодисперсный порошок на основе волластонита и псевдоволластонита (высокотемпературной модификации волластонита), который может быть использован в качестве добавки в бетон, способствующей увеличению предела прочности бетона при его сжатии и изгибе.

Недостатками данного метода являются высокие температура и давление, необходимые для синтеза.

Наиболее близким к заявляемому техническому решению является способ переработки гипсосодержащего сырья (см. патент РФ №2324654, МПК C01F 11/46, B03D 1/02, опубл. 20.05.2008 г.), выбранный в качестве прототипа. Данный способ включает репульпацию гипсосодержащего отхода, его очистку, перекристаллизацию гипса в автоклаве в полугидрат сульфата кальция, его сушку и измельчение. В качестве гипсосодержащего сырья используют отход борного производства - борогипс. Осуществляют извлечение дигидрата сульфата кальция флотацией в пенный продукт с применением флотационных реагентов, в качестве которых используют смесь натриевых солей жирных кислот - олеата натрия, стеарата натрия, пальметата натрия, при их весовом соотношении, соответственно, равном 2:1,5:0,5, добавленных в количестве 0,1-0,3 кг/т шламов борогипса, и жидкое натриевое стекло, добавленное в количестве 0,02-0,05 кг/т шламов борогипса. Обезвоживание дигидрата сульфата кальция проводят после обработки серной кислотой и гидроксидом кальция в интервале рН 2-7.

Недостатками данного метода являются необходимость нагревания, доведения рН, длительное время флотации для получения качественного продукта, что, в свою очередь, приводит к увеличению затрат на производство.

Также все известные способы ориентированы на получение именно гипсового вяжущего, а не кремниевого концентрата.

Техническими результатами, которые могут быть получены при реализации предлагаемого способа переработки техногенных отходов, являются:

- утилизация отхода производства боропродуктов, а именно борогипса;

- повышение технологичности процесса.

Результат достигается тем, что способ переработки борогипса, включающий репульпацию борогипса до соотношения жидкого к твердому Ж:Т=4:1, агитацию минералов с флотационным реагентом в течение 2-3 минут, флотацию в течение 8-9 минут и сушку полученных продуктов, отличается тем, что в качестве флотационного реагента используют олеилсаркозинат натрия, добавляемый в количестве 1 кг/т борогипса, а процесс флотации осуществляют при температуре 30-35°С в нейтральной среде.

Поставленная задача извлечения кремниевого концентрата оптимальным образом решается применением в качестве флотационного реагента олеилсаркозината натрия. При этом в пенный продукт удаляются гипс и ангидрит, который может использоваться в производстве строительных материалов.

Достижение указанного технического результата обусловлено образованием пятичленного хелатного цикла реагентом-собирателем олеилсаркозинатом натрия на поверхностях минералов гипса и ангидрита.

Для флотационного выделения кремниевого концентрата из борогипса был предложен флотореагент олеилсаркозинат натрия, который хорошо зарекомендовал себя при флотации неметаллических флюоритовых руд (см. патент РФ №2360742, опубл. 10.07.2009).

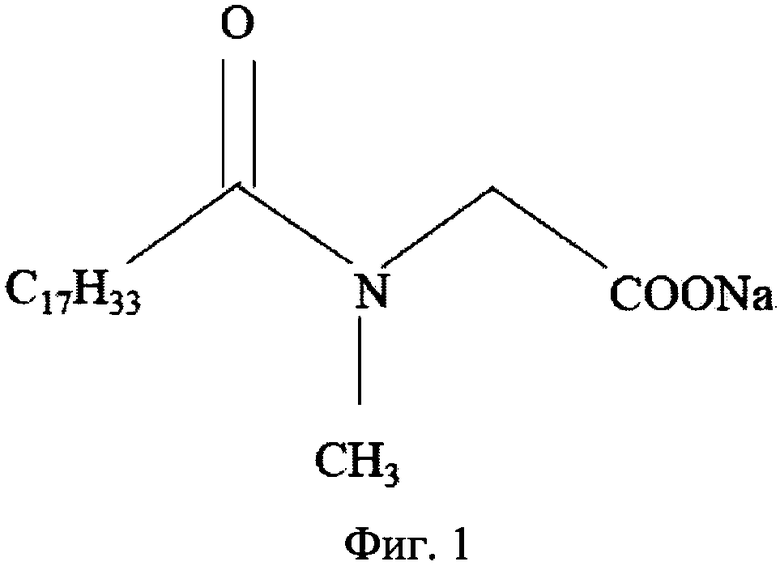

Олеилсаркозинат натрия имеет торговое название перластан ON-60. Его химический состав C17H33CON(СН3)CH2COONa.

На фиг. 1 изображена структурная формула олеилсаркозината натрия. При комнатной температуре выглядит как желтая вязкая жидкость.

Перластаны - название анионактивных поверхностных веществ N-ацил-саркозинового ряда. Перластны по химическим свойствам и своей реакционной способности схожи с жирнокислотными флотационными реагентами. Кислотные перластаны растворяются в большинстве органических растворителей, например, спиртах, гликолях, эфирах. Олеинсаркозинат натрия растворяется в воде. Перластаны не чувствительны к растворам электролитов и к жесткой воде, их хорошие пенообразующие и смачивающие свойства являются их важной особенностью.

Перластаны устойчивы к окислению такими сильными окислителями как гипохлорит, перекись водорода и бензоил пероксид. Интересные свойства соли перластанов имеют благодаря гидрофобному хвосту молекулы.

При попадании в водоемы, перластаны во много раз менее токсичны, чем другие анионактивные ПАВы. Мягкое физиологическое воздействие и нетоксичность обуславливает широкое применение перластанов в таких областях как косметика, парфюмерия и бытовая химия.

Способ осуществляется следующим образом.

В контактную емкость подают борогипс, где его репульпируют водой до содержания жидкого к твердому Ж:Т=4:1. С помощью дозатора вводят раствор олеинсаркозината натрия. Полученную пульпу подают во флотационную камеру, где ее агитируют в течение 2-3 минут, затем подают воздух и проводят флотационное разделение минералов в течение 8-9 минут. В пенный продукт выделяется гипсовый концентрат, а в камерном продукте остается кремниевый концентрат. Далее оба концентрата поступают на барабанные сушилки для сушки.

Таким образом, предложенный способ переработки отходов производства борной кислоты позволяет получать из техногенного сырья два товарных концентрата - гипсовый и кремниевый.

Примеры реализации способа.

Пример 1

Борогипс воздушной сухой (200 г) подвергали репульпации до соотношения Т:Ж=1:4, полученную пульпу подвергали флотации с применением флотационного реагента олеилсаркозината натрия в количестве 1 кг/т. Получен камерный продукт с выходом 32,5% и содержанием диоксида кремния 53,5%. Камерный продукт имеет высокое извлечение 64%, а содержание диоксида кремния достаточно для дальнейшего передела продукта в «белую сажу».

Пример 2. По примеру 1, но при расходе реагента олеилсаркозината натрия 0,9 кг/т. Получали пенный продукт с извлечением 63% и содержанием дигидрата сульфата кальция 52%. Характеристики продукта ниже, чем в примере 1.

Пример 3. По примеру 1, но при расходе реагента олеилсаркозината натрия 1,1 кг/т. Получали пенный продукт с извлечением 58% и содержанием дигидрата сульфата кальция 55%. Незначительно увеличивается содержание диоксида кремния, однако падает извлечение.

Пример 4. По примеру 1, но с проведением флотации в 2 стадии (основную и контрольную). Характеристики продукта ниже, чем в примере 1.

Пример 5. По примеру 1, но в отсутствие флотационных реагентов. Получен камерный продукт с излечением 84% и содержанием диоксида кремния 30,7%. Содержание диоксида кремния недостаточно для дальнейшего передела.

Сопоставительный анализ с прототипом показывает, что заявленный способ отличается тем, что в качестве флотационного реагента используют олеилсаркозинат натрия. Использование данного флотационного реагента позволяет значительно упростить схему флотации борогипса, за счет использования лишь одного флотационного реагента и отсутствии реагентов регуляторов среды, также предлагаемый способ позволяет получать два товарных концентрата, тем самым повышая технологичность процесса и значительно уменьшая образующиеся отходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ГИПСОСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2324654C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОРОГИПСА | 2015 |

|

RU2601608C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2617480C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2618550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2002 |

|

RU2210540C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СОРБЕНТА | 2013 |

|

RU2550188C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЛАСТОНИТА | 2015 |

|

RU2595682C1 |

| Способ получения синтетического волластонита и диоксида серы | 1987 |

|

SU1446129A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

Изобретение относится к химической технологии переработки гипсосодержащего сырья и техногенных отходов, в частности, к способам выделения кремниевого концентрата из отходов производства борной кислоты (борогипса), который может быть использован в качестве усиливающего наполнителя синтетических и полимерных материалов в шинной, резинотехнической, химической, легкой и других областях промышленности, производстве строительных материалов, а также гипсового концентрата, используемого в строительной индустрии. Способ переработки борогипса включает репульпацию борогипса до соотношения жидкого к твердому Ж:Т=4:1, агитацию минералов с флотационным реагентом в течение 2-3 минут, флотацию в течение 8-9 минут и сушку полученных продуктов. В качестве флотационного реагента используют олеилсаркозинат натрия, добавляемый в количестве 1 кг/т борогипса. Процесс флотации осуществляют при температуре 30-35°С в нейтральной среде. Технический результат - утилизация отходов производства борной кислоты и использование их в качестве техногенного сырья для получения товарных концентратов (гипсового и кремниевого). 1 ил., 5 пр.

Способ переработки борогипса, включающий репульпацию борогипса до соотношения жидкого к твердому Ж:Т=4:1, агитацию минералов с флотационным реагентом в течение 2-3 минут, флотацию в течение 8-9 минут и сушку полученных продуктов, отличающийся тем, что в качестве флотационного реагента используют олеилсаркозинат натрия, добавляемый в количестве 1 кг/т борогипса, а процесс флотации осуществляют при температуре 30-35°С в нейтральной среде.

| ПАТЕЮК С.А | |||

| и др., "Изучение процесса флотации борогипса", Кулагинские чтения: Техника и технологии производственных процессов, сборник статей XVIII Международной научно-практической конференции, часть 2, Чита, 2018, с.136-139 | |||

| СПОСОБ ПЕРЕРАБОТКИ ГИПСОСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2324654C1 |

| СПОСОБ ФЛОТАЦИИ ФЛЮОРИТОВЫХ РУД | 2014 |

|

RU2564550C1 |

| СПОСОБ ФЛОТАЦИИ РУД И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2360742C1 |

| КОМПОЗИЦИЯ ЖИРНЫХ КИСЛОТ И N-АЦИЛЬНЫХ ПРОИЗВОДНЫХ САРКОЗИНА ДЛЯ УЛУЧШЕННОЙ ФЛОТАЦИИ НЕСУЛЬФИДНЫХ МИНЕРАЛОВ | 2016 |

|

RU2675641C1 |

| WO2014040686 | |||

Авторы

Даты

2020-06-17—Публикация

2019-11-29—Подача