Изобретение относится к области производства высокого качества гипсового вяжущего из гипсосодержащих шламов, получаемых при нейтрализации сточных вод машиностроительных и аналогичных предприятий, пригодных для получения различного состава строительных материалов и изделий на его основе.

Известен способ изготовления гипсовых изделий (пат. РФ №2132310, 1999), включающий приготовление сырьевой смеси (группы комовый природный гипс, цитрогипс), частичное обезвоживание в процессе прессования, затворение, взаимодействие с концентрированной серной кислотой с последующим последовательным введением сухой негашеной извести до получения определенной композиции.

К недостаткам данного способа относятся значительный расход серной кислоты и негашеной извести, быстрый износ оборудования из-за применения активных сред, повышенные требования к охране труда.

Известен способ очистки сточных вод производства двуокиси титана от взвешенных и растворенных неорганических веществ путем обработки их порошкообразной гидроокисью кальция, осаждения и отделения образовавшейся твердой фазы, отличающийся тем, что, с целью повышения степени очистки, в сточные воды перед осаждением вводят отработанный травильный раствор производства алюминиевых сплавов в количестве 2,0…3,0 и флокулянт анионного типа в количестве 0,01…0,05, а процесс обработки ведут при рН 6.5…7,5 (А.С. №943207 C02F 1/52, 1982).

Однако этот способ также имеет следующие недостатки:

1. Получаемый гипсосодержащий шлам имеет низкую вяжущую способность и не пригоден для получения ответственных строительных изделий.

2. Очищенную воду можно использовать только на отдельных стадиях процесса.

Известен также способ получения гипсового вяжущего (пат. РФ №2210540, 2003), включающий репульпацию гипсосодержащего отхода цитрогипса, его очистку безреагентной флотацией и сгущение в присутствии полиакриламида, добавление смеси сульфата меди и сульфата натрия в соотношении 1:2 в количестве 1,2-1,5 кг/м 3, перекристаллизацию гипса в автоклаве в полугидрат сульфата кальция, его сушку и измельчение.

Недостатками известного способа являются:

1. Сложность способа в техническом исполнении и длительность стадии флотационной очистки, обусловленные необходимостью применения ряда последовательно соединенных флотационных установок.

2. Большой расход дополнительных реагентов - сульфата меди и сульфата натрия;

3. Узкая направленность благодаря специфике цитрогипса как сырья, а именно наличия в нем кислотных остатков, позволяющих осуществлять безреагентную флотацию.

Наиболее близким по технической сущности является способ переработки гипсосодержащего сырья (пат. РФ №2324654,C01F 11/46, 2008), включающий репульпацию гипсосодержащего отхода, его очистку, перекристаллизацию гипса в автоклаве в полугидрат сульфата кальция, его сушку и измельчение, отличающийся тем, что в качестве гипсосодержащего сырья используют отход борного производства-борогипс, извлечение дигидрата сульфата кальция осуществляют флотацией в пенный продукт с применением флотационных реагентов, в качестве которых используют смесь натриевых солей жирных кислот - олеата натрия, стеарата натрия, пальметата натрия - при их весовом соотношении, соответственно равном 2:1,5:0,5, добавленных в количестве 0,1-0,3 кг/т шламов борогипса, и жидкое натриевое стекло, добавленное в количестве 0,02-0,05 кг/т шламов борогипса, а обезвоживание дигидрата сульфата кальция проводят после обработки серной кислотой и гидроксидом кальция в интервале рН 2-7.

Однако и этот способ имеет следующие недостатки:

1. Получаемое гипсовое вяжущее обладает низкими вяжущими свойствами.

2. Высокий выход отходов при извлечении гипса и нет решения по их применению.

Задачей изобретения является разработка безотходной технологии переработки гипсосодержащего шлама путем добавления соответствующих отходов с получением гипсового вяжущего, обладающего высокой прочностью и водостойкостью.

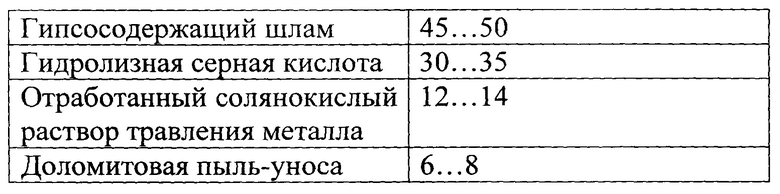

Технический результат достигается тем, что способ получения гипсового вяжущего из гипсосодержащего шлама, согласно изобретения, включает смешивание и переработку отходов производств: гипсосодержащего шлама, гидролизной серной кислоты, отработанного солянокислого раствора травления металла и доломитовой пыли-уноса, которую производят в три стадии: на первой стадии смешивают гипсосодержащий шлам с гидролизной серной кислотой до рН, равного 7…8 при температуре 70…80°С, на второй стадии смешивают солянокислый раствор травления металла и доломитовую пыль-уноса до до рН, равного 7…8 при температуре 70…80°С, осуществляют тщательное перемешивание полученных суспензий, передают смесь суспензий на третью стадию в сушилку «кипящего слоя», в которой при температуре 150-320°С смесь сушат и одновременно измельчают до размера частиц 10…15 мкм и получают гипсовое вяжущее с примесью бишофита и железоок-сидных пигментов коричневого, черного или красного цветов в соответствии с температурой сушки, причем количественное соотношение отходов для переработки составляет, масс. %:

Предлагаемый способ получения гипсового вяжущего из гипсосодержащего шлама включает применение производственных отходов: гипсосодержащего шлама, отхода производства диоксида титана - гидролизной серной кислоты, отработанного солянокислого раствора травления металла и пыли-уноса доломита, приведеных ниже химических составов:

Гипсосодержащий шлам, содержащий, масс. %: CaSO4-68,1; Al2O3 - 0,6; СаО-26,2; MgO-1,0; Fe2O3-2,1; СаСО3-2,0, наработанный в количестве около 340 тыс.т при произаодтве пигментов бывшим ОАО "Челак" и находящийся на хранении в шламохранилище очистных сооружениях. (Очистка и использование отработанной серной кислоты. Тр. НИУИФа. - М., 1976, Вып. 227, с. 77).

В указанном шламе высокое содержание оксида кальция, что не позволяет использовать его без специальной обработки для изготовления высокого качества строительных материалов. Наиболее рационально оксид кальция в шламе перевести в гипс путем обработки его серной кислотой, а более экономично - гидролизной серной кислотой, приведенного химического состава, масс. %: H2SO4-75, примеси сульфатов железа, алюминия и хрома, соответственно- 0,9; 0,3 и 0,8.

Гидролизная серная кислота получалась на вышеуказанном предприятии при производстве диоксида титана в большом объеме, в настоящее время не используется и находится на хранении в емкостях.

Солянокислый раствор травления металла плотностью 1,15 г/см3, содержащий, масс. %: HCl-2,35; FeO+Fe2O3 -17,35; FeCl2+FeCl3 -34.82 и H2O-47,72(рН 3,14), образуется в ходе производства проката на Калибровочном заводе (г.Магнитогорск) ежегодно в объеме 10 тыс.т и не находит широкого промышленного применения.

Доломитовая пыль-уноса, содержащая, масс. %: 80…85 MgO, 3…5 СаО, и 7…10, MgO⋅СаСО3, получается прокаливанием доломита при температуре 700…800°С на металлургических предприятиях (ОАО «Мечел» и ММК) и также не находит широкого промышленного применения.

Известно, что получаемый взаимодействием серной кислоты с оксидом кальция гипс, как и природный, обладает низкой прочностью, которая в отвердевшем состоянии составляет - на сжатие - 2…16 МПа и снижается с увлажнением. Высокопрочный гипс является β-полугидратом тонкого помола, получаемого путем тепловой обработки гипса в автоклаве в среде насыщенного пара при давлении 0,15…0,3 МПа. Вместо автоклава возможно использовать в качестве тепловой среды водные растворы некоторых солей, как например, хлорид магния или известь. Указанные добавки активизирует химическое взаимодействие гипса с водой, ускоряют процессы твердения, повышая предел прочности изделий, получаемых на его основе, при сжатии до 10…20 МПа [Волженский А.В., Буров Ю.С., Колокольников В.С. Минеральные вяжущие вещества. М.: Стройиздат, 1979 г., 358 с.].

В связи с этим, в промышленных условиях для получения строительного гипса более высокой прочности природный гипс подвергают термической обработке в запарочных аппаратах (паровых котлах) при температуре 140…190°С и давлении 1,3 атм. в течение 1,0…1,5 ч, получая при этом 15% строительного гипса первого сорта и 25% - второго сорта. Получаемые с использованием гипса 1 сорта изделия имеют прочность при сжатии через 1,5 ч. не менее 55 МПа, а 2 сорта - около 40 МПа. Гипс в таких условиях превращается в полуводный строительный гипс - β-полугидрат повышенной прочности [Краткая химическая энциклопедия. - М., Советская энциклопедия, 1964, Т1, С. 715].

Кроме того, в промышленности строительный гипс повышенной прочности получают, используя соляную кислоту и оксид магния. Однако указанные реагенты дефицитны и имеют высокую стоимость и поэтому предлагается наиболее экономично применять для модифицирования гипсосодержащего шлама отходы, содержащие оксид магния, в том числе указанного выше химического состава доломитовую пыль-уноса. Такая пыль активно взаимодействует с раствором соляной кислоты и хлоридами металлов, выделяя при этом тепло, разогревая суспензию до температуры 80…90°С.(Носов А.В. Высокопрочное доломитовое вяжущее / А.В. Носов, Т.Н. Черных, Л.Л. Крамар, Е.А. Гамалий И Вестник ЮУрГУ. Серия «Строительство и архитектура». - 2013. - Т. 13).

Учитывая вышесказанное, переработку гипсосодержащего шлама, согласно изобретению, ведут в три стадии: на первой стадии гипсосодержащий шлам термообрабатывают в реакторе при работающей мешалке указанной выше гидролизной кислотой до рН, равного 7,0…8,0, при этом в реакторе повышается температура до 70…80°С и протекает реакция (1), после окончания которой суспензию передают на вторую стадию в быстроходный двухвалковый смеситель.

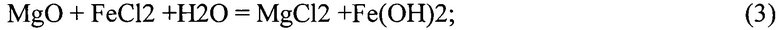

На второй стадии проводят одновременно с первой стадией нейтрализацию отработанного солянокислого раствора травления металла во втором реакторе при работающей мешалке доломитовой пылью-уноса до рН, равного 7,0…8,0, при этом суспензия разогревается до температуры 80…90оС и в ней протекают приведенные ниже реакции (2-4):

Для полного связывания хлорида железа количество доломитовой пыли берется с избытком 1,1 по отношению к отработанному солянокислому раствору в связи с тем, что доломитовая пыль содержит 7…10% MgO⋅СаСО3, который при указанных условиях с соляной кислотой не взаимодействует. Гидротермальный процесс, согласно результатов лабораторных исследований и опытных работ, обеспечивая полноту связывания хлорид-ионов оксидом магния с получением приведенных выше продуктов. После окончания реакций суспензия передается в быстроходный двухвалковый смеситель, в котором она смешивается с суспензией первой стадии, после чего передается на третью стадию в комбинированную сушилку «кипящего слоя»,

На третьей стадии в комбинированной сушилке «кипящего слоя», в зависимости от необходимого цвета, получаемого гипсового вяжущего, одновременно проводится сушка при температуре 150…320°С и измельчение смеси до размера частиц 10…15 мкм в течение 25…30 мин. При обработке смеси меньше 25 мин. дисперсность гипсового вяжущего получается более 10 мкм, что ухудшает его качество, при обработке более 30 мин. качество гипсового вяжущего повышается незначительно, а расход энергии существенно увеличивается. В результате получается гипсовое вяжущее с примесью бишофита и железо-оксидных пигментов по приведенным ниже реакциям (5-9):

При 150°С пигмент в гипсе имеет коричневый цвет, при 200°С - черный, а при 320°С - красный цвет. Коричневый пигмент состоит из смеси FeO и Fe 2O3, соотношение которых влияет на оттенок пигмента (светло коричневый пигмент содержит 94% Fe2O3, и 6% FeO, а ярко - коричневый 96% Fe2O3 и 4 FeO) [Беленький Е.Ф, Рискин И.В., Химия и технология пигментов, - Л., Химия, 1974, 340 с]

На основе полученных данных для переработки гипсосодержащего шлама рекомендуется следующий состав отходов, масс. %:

1.Гипсосодержащеий шлам - 45…50

2.Гидролизная кислота - 30…35

3.Отработанный солянокислый раствор травления металла - 12…14

4. Доломитовая пыль-уноса - 6…8

Таким образом, в результате применения предлагаемого способа обработки указанного шлама получается смесь цветного гипса и бишофита, (коричневого, черного или красного цвета) прочностью 60…70 МПа, пригодная для изготовления облицовочных плит различного назначения.

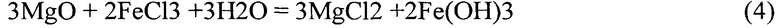

Преимущества предлагаемого способа переработки гипсосодержащего шлама подтверждается качеством получаемых опытных образцов (примеры №1, 2, 3), изготовленных в виде образцов-балочек 40×40×160 мм, при следующих условиях.

Пример №1. 1000 г гипсосодержащего шлама и 600 г гидролизной кислоты помещают в лабораторный реактор при работающей мешалке, при этом в реакторе поднимается температура до 80°С и протекает реакция 1 и рН 7,0. Одновременно во второй реактор при работающей мешалке загружают 100 г. отработанного солянокислого раствора травления металла и медленно, не допуская сильного вспенивания суспензии, добавляют 16 г доломитовой пыли - уноса, при этом в суспензии поднимается температура до 80°С и протекают реакции (2-4). После окончания реакций суспензии с обоих реакторов помешают в лабораторную мешалку и тщательно перемешивают, после чего смесь высушивают при температуре 150°С и одновременно измельчают до размера частиц 15 мкм в лабораторной комбинированной сушилке «кипящего слоя» в течение 25 мин, при этом протекают реакции (5-6) и образовалось гипсовое вяжущее коричневого цвета с примесью бишофита в количестве 124 г. После охлаждения гипсовое вяжущее анализируют, результаты анализа приведены в табл.1 по сравнению с ГОСТом и прототипом.

Пример №2. По примеру №1, но было взято во втором реакторе 200 г отработанного солянокислого раствора травления метала и 32 г доломитовой пыли-уноса, сушку смеси проводили при 200°С в течение 25 мин, при этом протекали реакции (5-7) и образовалось гипсовое вяжущее черного цвета с примесью бишофита в количестве 228 г. После охлаждения гипсовое вяжущее анализируют, результаты анализа приведены в табл. 1 по сравнению с ГОСТом и прототипом.

Пример №3. По примеру №1, но было взято во втором реакторе 300 г. отработанного солянокислого раствора травления метала и 71 г. доломитовой пыли-уноса, сушку смеси проводили при 320°С в течение 30 мин, при этом протекали реакции (5, 6, 8) и образовалось гипсовое вяжущее красного цвета с примесью бишофита в количестве 342 г.

После охлаждения гипсовое вяжущее анализируют, результаты анализа приведены в табл. 1 по сравнению с ГОСТом и прототипом.

Таким образом, при наличии в полученной смеси MgCl2 или бишрфита, обработке при температуре до 150…320°С и измельчении частиц до 5…10 мкм повышается прочность гипса и строительных изделий на его основе до 60…70 МПа, что объясняется образованием более прочной структуры гипса по приведенной ниже реакции (10):

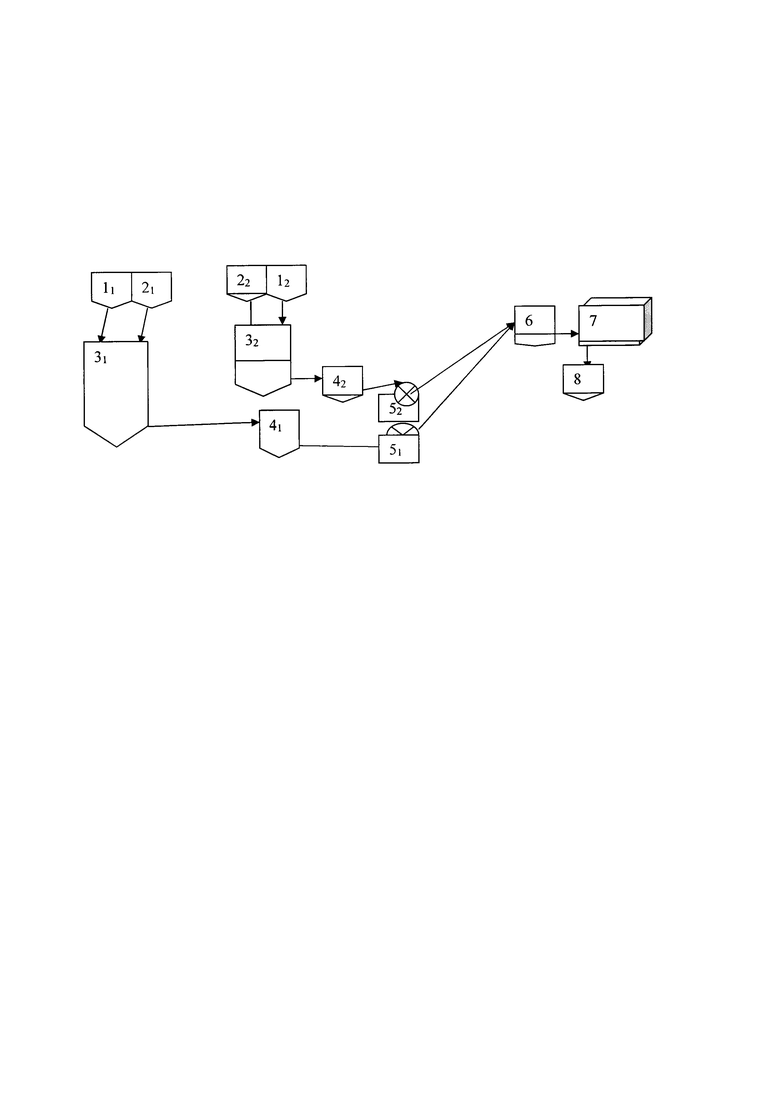

Технологическая схема получения гипсового вяжущего из гипсосодержащего шлама приведена на фиг. На схеме приведено следующее оборудование: 11 - емкость гидролизной кислоты; 12 - емкость солянокислого отработанного травильного раствора; 21 - бункер гипсосодержащего шлама; 22 - бункер доломитовой пыли-уноса; 31 и 32-реакторы; 41 и 42 - промежуточные емкости с мешалками; 51 и 52 - шламовые насосы; 6 - быстроходный двухвалковый смеситель; 7 - комбинированная сушилка; 8 - бункер гипсового вяжущего.

Технология промышленной переработки гипсосодкржащих шламов (фиг.), осуществляется следующим образом.

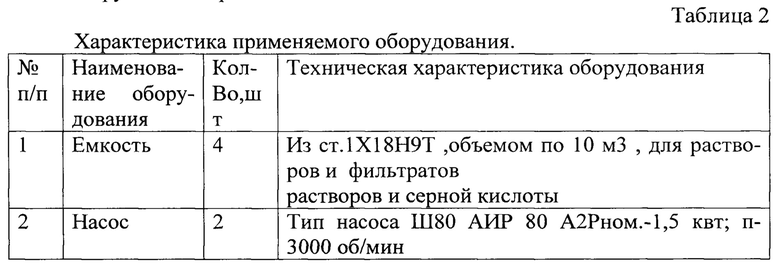

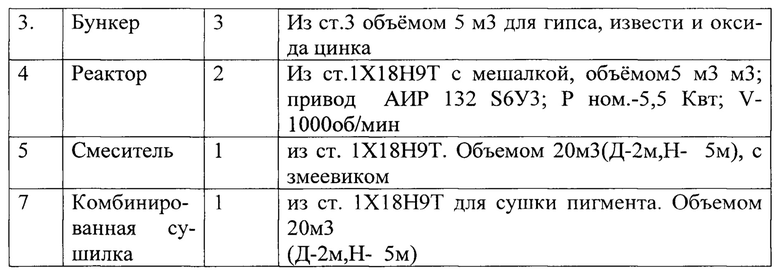

На первой стадии подают в реактор 31 гидролизную кислоту из емкости 11 и гипсосодержащий шлам из бункера 21 до рН, равного 7,0…8,0, при температуре 70…80°С, при этом протекает реакция (1). После окончания реакции (прекращение выделения пара) полученную суспензию передают в промежуточную емкость 41, затем ее насосом 51 подают на вторую стадию в быстроходный двухвалковый смеситель 6. На второй стадии одновременно с первой стадией проводят во втором реакторе нейтрализацию отработанного салянокислого раствора травления металла, подаваемого из емкости 12 в реактор 32, доломитовой пылью-уноса, подаваемой из бункера 22, при этом в реакторе поднимается температура до 80…90°С, происходит взаимодействие введенных реагентов до рН, равного 7,0…8,0, по реакциям (2-4) с образованием хлорида магния и оксидов железа. После окончания реакций суспензию передают в промежуточную емкость 42 и далее в быстроходный двухвалковый смеситель 6, где она тщательно перемешивается с ранее переданной суспензией, после чего она шнеком передается на третью стадию в комбинированную сушилку «кипящего слоя» 8; в которой одновременно производится при температуре 150…320°С сушка и измельчение осадка до размера частиц 10…15 мкм в течение 25…30 мин. В процессе проводимых реакций получается гипс с образующимся бишофитом и железо-оксидными пигментами (по реакциям 5-9), продукт передается в бункер 9 и используются для изготовления высокого качества строительных изделий. Характеристика применяемого оборудования приведена в табл. 2.

Предлагаемый способ получения гипсового вяжущего из гипсосодержащего шлама включает смешивание и переработку соответствующих отходов производств, позволяет перерабатывать их по безотходной технологии с получением гипсового вяжущего, обладающего высокой прочностью и водостойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ | 2020 |

|

RU2745771C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРНОКИСЛЫХ РАСТВОРОВ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2740063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО- И МАРГАНЕЦСОДЕРЖАЩИХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2020 |

|

RU2756464C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО РАСТВОРА ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2747666C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДА, ОКСИДА ЦИНКА И КРИСТАЛЛОГИДРАТОВ ХЛОРИДОВ МАГНИЯ И КАЛЬЦИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2019 |

|

RU2746731C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО СО СВОЙСТВАМИ САМООЧИЩЕНИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВА ДИОКСИДА ТИТАНА | 2023 |

|

RU2812750C1 |

| Способ очистки отходящих газов от хлора и оксида серы с получением вяжущих | 2019 |

|

RU2740015C1 |

| Способ переработки шламов кислых шахтных вод | 2018 |

|

RU2690330C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЯЮЩЕЙСЯ ЦЕМЕНТНОЙ СМЕСИ | 2018 |

|

RU2694653C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2019 |

|

RU2721561C1 |

Изобретение относится к области производства высокого качества гипсового вяжущего из гипсосодержащих шламов, получаемых при нейтрализации сточных вод машиностроительных и аналогичных предприятий, пригодных для получения различного состава строительных материалов и изделий на его основе. Описан способ получения гипсового вяжущего из гипсосодержащего шлама, включающий смешивание и переработку отходов производств: гипсосодержащего шлама, гидролизной серной кислоты, отработанного солянокислого раствора травления металла и доломитовой пыли уноса, которую производят в три стадии: на первой стадии смешивают гипсосодержащий шлам с гидролизной серной кислотой до рН, равного 7…8 при температуре 70…80°С, на второй стадии смешивают солянокислый раствор травления металла и доломитовую пыль уноса до рН, равного 7…8 при температуре 70…80°С, осуществляют тщательное перемешивание полученных суспензий, передают смесь суспензий на третью стадию в сушилку «кипящего слоя», в которой при температуре 150-320°С смесь сушат и одновременно измельчают до размера частиц 10…15 мкм и получают гипсовое вяжущее с примесью бишофита и железооксидных пигментов коричневого, черного или красного цветов в соответствии с температурой сушки, причем количественное соотношение отходов для переработки составляет, мас.%: гипсосодержащий шлам 45-50, гидролизная серная кислота 30-35, отработанный солянокислый раствор травления металла 12-14, доломитовая пыль уноса 6-8. Технический результат: повышение прочности и водостойкости гипсового вяжущего. 2 табл., 1 ил., 3 пр.

Способ получения гипсового вяжущего из гипсосодержащего шлама, включающий смешивание и переработку отходов производств: гипсосодержащего шлама, гидролизной серной кислоты, отработанного солянокислого раствора травления металла и доломитовой пыли уноса, которую производят в три стадии: на первой стадии смешивают гипсосодержащий шлам с гидролизной серной кислотой до рН, равного 7-8 при температуре 70-80°С, на второй стадии смешивают солянокислый раствор травления металла и доломитовую пыль уноса до до рН, равного 7-8 при температуре 70-80°С, осуществляют перемешивание полученных суспензий, передают смесь суспензий на третью стадию в сушилку «кипящего слоя», в которой при температуре 150-320°С смесь сушат и одновременно измельчают до размера частиц 10-15 мкм и получают гипсовое вяжущее с примесью бишофита и железооксидных пигментов коричневого, черного или красного цветов в соответствии с температурой сушки, причем количественное соотношение отходов для переработки составляет, мас.%:

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ КАЛЬЦИЙСОДЕРЖАЩЕГО И СУЛЬФАТСОДЕРЖАЩЕГО ОТХОДОВ | 2013 |

|

RU2555488C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2010 |

|

RU2431622C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

| US 20180002187 A1, 04.01.2018. | |||

Авторы

Даты

2019-10-21—Публикация

2019-06-13—Подача