Изобретение относится к способу уменьшения сварочного коробления при односторонней сварке толстых листов. Более конкретно настоящее изобретение предлагает способ уменьшения сварочного коробления при односторонней сварке толстых листов, позволяющий уменьшить сварочное коробление путем осуществления в оптимальных условиях многоэлектродной сварки.

Согласно существующей практике соединение толстого листа односторонней сваркой осуществляется следующими способами. Как показано на фиг. 2, предназначенные для сваривания толстые листы 1, 1' состыковывают друг с другом и в разделку, в особенности в разделку в конечной части шва, наносят прихваточный шов, высота которого равна толщине предназначенных для сваривания листов. С другой стороны, существует вариант приваривания прихваточным швом в конечной части шва пластины, толщина которой равна толщине предназначенных для сваривания листов, так что высота валика шва может равняться толщине листа. Таким образом предназначенные для сваривания стальные толстые листы 1, 1' оказываются в достаточной мере соединенными перед началом сварки, чтобы уменьшить сварочное коробление. Кроме того, предлагается следующий способ, при котором предназначенные для сваривания листы нагревают в процессе сварки газовыми горелками с целью контроля термического состояния для уменьшения сварочного коробления. Однако обычные способы, предусматривающие приложение к предназначенным для сваривания стальным листам большого ограничивающего усилия с использованием для этого прихваточного шва или пластины, требуют осуществления перед началом сварки значительных подготовительных работ и вызывают также необходимость в восстановлении листов после завершения сварки, что создает проблему с точки зрения повышения эффективности сварки. Способ контролирования термического состояния с использованием газовых горелок также не является оптимальным, поскольку увеличиваются размеры сварочной аппаратуры и становится затруднительным повышение эффективности сварки.

Согласно существующим подходам к уменьшению сварочного коробления при односторонней сварке с целью соединения толстых листов первоочередной задачей является предупреждение возникновения концевых трещин, которые в процессе сварки появляются в конце наваренного валика шва. Андо и др. обнаружили, что эти концевые трещины вызваны сварочным короблением в процессе сварки (Magazine of Welding Society, v. 30, 1970, N 8, p. 792). После этого был проведен ряд исследований с целью изучения распределения напряжений, возникающих в процессе сварки (Сато и др. Thesos of Japanese Ship Building Society, v. 136, 1974, p. 441, и Фудэита и др. Thesos of Japanese Ship Building Society, v. 133, 1973). Согласно результатам этих исследований с целью предупредить возникновение концевых трещин необходимо уменьшить сварочное коробление в процессе сварки. Однако в известных способах достижения цели уменьшения сварочного коробления ограничиваются применением прихваточного шва или пластины, описанными выше.

С другой стороны, обзор существующих способов предупреждения появления концевых трещин дан Камичика и др. (Magazine of Japanese Coustruction Assotiation (JSSC), v. 10, 1974, N 101, p. 35). Среди существующих способов, рассмотренных Камичика и др., указаны способы, в которых для предупреждения возникновения коробления используют прихваточный шов и пластины, а также способ ограничения перемещения концевого участка шва гидравлическим зажимом. Эти обычные приемы нацелены на уменьшение сварочного коробления в процессе сварки путем резкого ограничения возможности смещения стальных листов, предназначенных для сварки. Способом, предусматривающим нагрев стальных листов газовыми горелками, невозможно уменьшить сварочную деформацию до такой степени, чтобы можно было предотвратить возникновение концевых трещин.

В японской заявке N 5351153 описан способ, при котором величина нагрева при сварке уменьшается на концевых участках, предназначенных для сваривания, а недостаточная толщина полученного валика восполняется в процессе работ по доводке.

Недавно были опубликованы результаты исследования, в которых подробно рассматривается поведение остаточного коробления после завершения сварки (Уэда и др. Theses of Japanes ship Building Society, v. 171, 1992, p. 335).

Согласно этому исследованию, местный нагрев, осуществляемый газовыми горелками, оказывает влияние на остаточное коробление, сохраняющееся в листах после завершения сварки. При использовании подходящего способа нагрева величина коробления уменьшается по сравнению с вариантом, при котором листы не нагревают.

Как указано выше, общепринятые методы нацелены в первую очередь на ограничение смещения стальных листов, предназначенных для сваривания или на контроль термического состояния с помощью газовых горелок. Обычные методы не касаются условий сварки при односторонней сварке толстых листов. Поэтому, согласно существующим техническим решениям, естественно, что основная нагрузка приводится на процесс сварки и происходит увеличение размеров сварочных устройств. Задачей настоящего изобретения является уменьшение нагрузки при выполнении подготовительных работ к сварке и уменьшение тяжелой нагрузки на сварочное оборудование. Настоящее изобретение предусматривает нахождение условий сварки, при которых возможно уменьшение сварочного коробления.

Задачей настоящего изобретения является предложение способа уменьшения сварочного коробления при односторонней сварке для соединения толстых листов, причем способ основывается на условиях сварки, описанных выше.

Сущность изобретения будет приведена ниже.

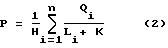

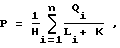

Способ уменьшения сварочного коробления при односторонней сварке для соединения толстых листов, при котором предназначенные для сваривания стальные листы состыковывают друг с другом, в разделке наносят и закрепляют валик прихваточного шва и используют не менее трех электродов, причем способ уменьшения сварочного коробления при односторонней сварке для соединения толстых листов включает этапы оценки деформирующего напряжения, возникающего в процессе сварки с использованием количества подводимого тепла Qi (кДж/мм), рассчитанного по формуле (1) и с использованием также параметра P, рассчитанного по формуле (2), определения условий сварки на каждом электроде таким образом, чтобы деформирующее напряжение могло находиться в допустимых рамках.

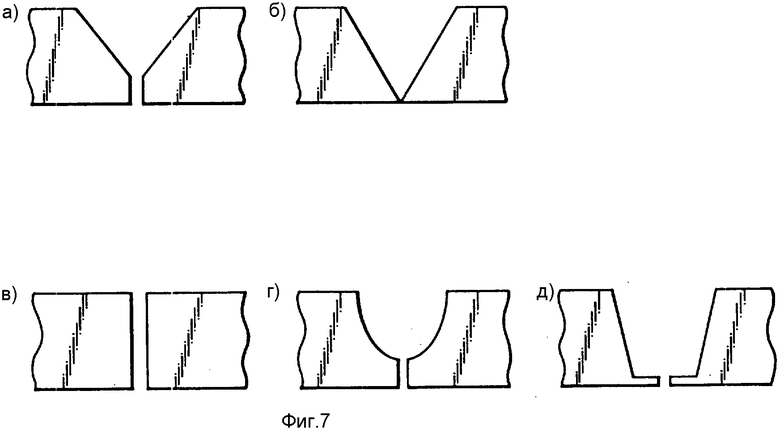

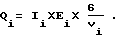

Qi=Ii•Ei•6/vi (1)

где Ii - сила тока (А) на i-м электроде в направлении противоположном направлению сварки, Ei - напряжение (B) на i -м электроде, и vi - скорость сварки (см/мин) на i-м электроде, ,

,

где Li - расстояние (мм) от первого электрода до i-го электрода, L1 = 0, n-количество электродов, K - положительная постоянная, и где максимальная высота валика прихваточного шва в стыковой разделке равна H (мм), причем H не превышает половины толщины стальных листов, предназначенных для сваривания.

Способ уменьшения сварочного коробления при односторонней сварке для соединения толстых листов согласно параграфу (1), в котором значение постоянной в формуле (2) для расчета параметра P выбирают в диапазоне от 10 до 150, а условия сварки на каждом электроде определяются таким образом, чтобы значение P не превышало 0,14.

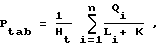

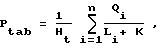

Способ уменьшения сварочного коробления при односторонней сварке для соединения толстых листов, при котором предназначенные для сваривания стальные листы состыковываются друг с другом, в разделке образуют и закрепляют валик прихваточного шва, на концевом участке стальных листов прихватывают и закрепляют пластину и применяют не менее трех электродов, причем способ уменьшения сварочного коробления при односторонней сварке для соединения толстых листов включают этапы оценки деформирующего напряжения, возникающего в процессе сварки с использованием Qi, Li, H и постоянной K, описанных в указанной формуле (1) и с использованием также параметров P и Ptab, рассчитанных по формулам (2) и (3), и определения условий сварки на каждом электроде таким образом, чтобы деформирующее напряжение могло находится в допустимых рамках.

,

,

где Li - расстояние (мм) от первого электрода i-го электрода, L1 =0, n - количество электродов, K - положительная постоянная, и H не превышает половины толщины стальных листов, предназначенных для сваривания, ,

,

где Li - расстояние (мм) от первого электрода до i-го электрода, L1 равно нулю, n-количество электродов, и K - положительная постоянная, и Ht (мм)- толщина пластины, или Ht (мм) - меньшая величина между толщиной пластины и высотой валика прихваточного шва, образованного между пластиной и предназначенным для сваривания толстым листом, причем Ht не превышает половины толщины стального лиса, предназначенного для сваривания.

Способ уменьшения сварочного коробления при односторонней сварке для соединения толстых листов согласно параграфу (3), при котором значение K в формуле (2) для расчета параметра P и в формуле (3) для расчета параметров Ptab выбирают в диапазоне от 10 до 150, в условиях сварки на каждом электроде определяют таким образом, чтобы значение P не превышало 0,26 и значение Ptab не было менее 0,009.

Способ уменьшения сварочного коробления при односторонней сварке для соединения толстых листов согласно одному из параграфов от (1) до (4), при котором применяется многоэлектродная дуговая сварка под слоем флюса при следующих условиях сварки: сила тока на каждом электроде не превышает 2400 А, сила тока на первом и втором электродах не меньше 900 А, сила тока на третьем и следующих электродах не менее 600 А, скорость сварки не менее 60 см/мин и не более 200 см/мин, на поверхности и обратной стороне используется флюс связующего типа.

Способ уменьшения сварочного коробления при односторонней сварке для соединения толстых листов согласно одному из параграфов от (1) до (5), при котором применяются Y-образная, I- образная, V-образная или U-образная разделка.

Способ уменьшения сварочного коробления при односторонней сварке для соединения толстых листов согласно одному из параграфов от (1) до (6), при котором временное сопротивление соединяемых стальных листов не меньше 390 МПа и не превышает 780 МПа, а толщина не меньше 8 мм и не более 50 мм.

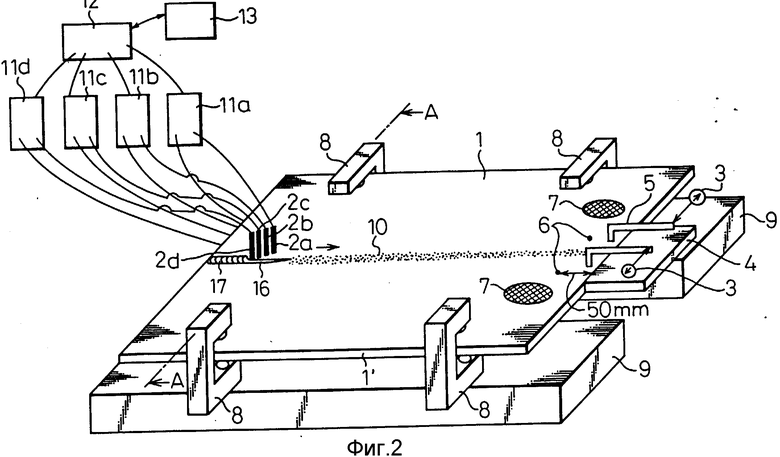

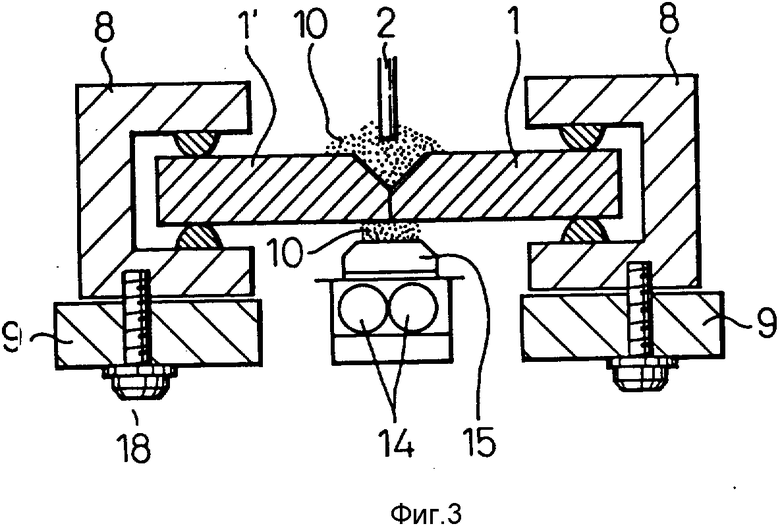

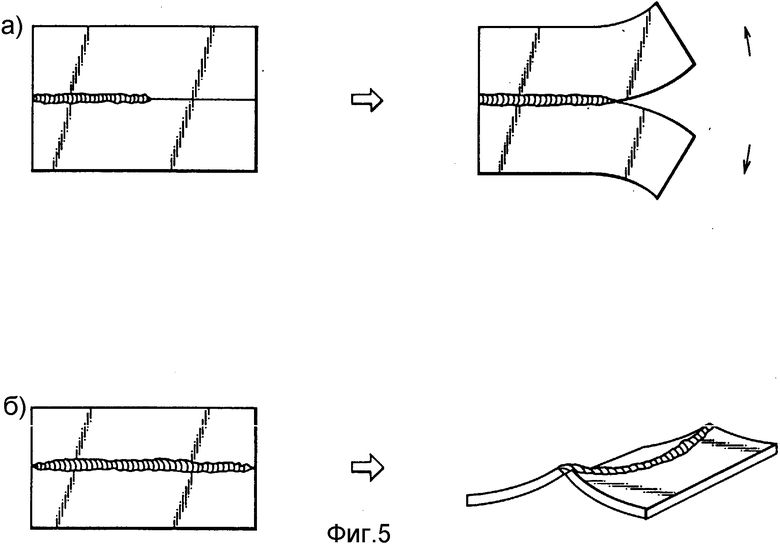

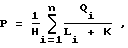

На фиг. 1 приведено поперечное сечение, показывающее конфигурацию разделки; на фиг. 2 - схематическая концептуальная иллюстрация, демонстрирующая способ, являющийся предметом настоящего изобретения; на фиг. 3 - схематический вид в разрезе, выполненный по линии А-А на фиг. 2; на фиг. 4 - зависимость между параметром P и степенью коробления; на фиг. 5 - коробление; а - показано коробление в плоскости поверхности, б - коробление вне плоскости поверхности; на фиг. 6 - модель термоупругости; на фиг. 7 - типы конфигурации разделки; а - Y-образная разделка, б - V-образная разделка; в - I-образная разделка, г U-образная разделка; в - еще один вариант разделки.

Общепризнано, что сварочного корабления, вызванного процессом односторонней сварки для соединения листов, можно с успехом избежать путем нагрева стальных листов газовыми горелками или ограничивая их смещение накладочными пластинами. Согласно настоящему изобретению нет необходимости нагревать или в значительной мере ограничивать смещение стальных листов. При определении условий сварки таким образом, чтобы параметры P и Ptab находились в установленном заранее диапазоне, сварочное коробление можно уменьшить. Целью настоящего изобретения является повышение эффективности труда в процессе сварки и также уменьшение нагрузки на сварочное устройство.

Целью настоящего изобретения является уменьшение сварочного коробления при односторонней сварке для соединения толстых листов, при котором предназначенные для сваривания стальные листы состыковывают друг с другом, в разделке наносят и закрепляют валик прихваточного шва и используют не менее трех электродов, причем способ уменьшения сварочного коробления при односторонней сварке для соединения толстых листов включает этапы оценки деформирующего напряжения, возникающего в процессе сварки с использованием количества подводимого тепла Qi (кДж/мм), рассчитанного по формуле (1) и с использованием также параметра P, рассчитанного по формуле (2), определения сварки на каждом электроде таким образом, чтобы деформирующее напряжение могло находиться в допустимых рамках.

Qi=Ii•Ei•6/vi (1)

где Ii - сила тока (А) на i-м электроде в направлении, противоположном направлению сварки, Ei - напряжение (В) на i-м электроде и vi-скорость сварки (см/мин) на i-м электроде, ,

,

где Li - расстояние (мм) от первого электрода до i-го электрода, L1 = 0, n-количество электродов, K - положительная постоянная, и максимальная высота валика прихваточного шва в стыковой разделке равна H (мм), причем H не превышает половины толщины стальных листов, предназначенных для сваривания.

Приведенные выше формулы (1) и (2) могут быть объяснены следующим образом.

На фиг. 6 схематически иллюстрируется модель настоящего изобретения. Позициями 19, 20, 21 и 22 обозначены соответственно первый, второй, третий и четвертый электроды. Предполагается что эти электроды перемещаются на фиг. 6 по неограниченному плоскому листу слева направо. Что касается координат, то первый электрод принимается за их начало и задаются движущиеся координаты ( ε , v), которые перемещаются со скоростью, равной скорости сварки. Хотя на фиг. 6 показана сварка четырьмя электродами, следующий анализ выполнен исходя из предположения, что число электродов равно n.

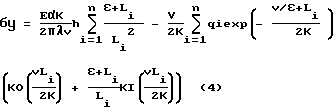

Для количества электродов, равного 1, решение найдено Сато и др. (показано в аналоге, описанном выше), однако для случая многоэлектродной сварки решение еще не найдено. Для количества электродов, равного n, решение было найдено с учетом линейности и термоупругости. Поскольку причиной концевых трещин, которые являются серьезной проблемой односторонней сварки, служит коробление, показанное на фиг. 5(а), напряжение на оси y описано следующим образом: ,

,

где E - модуль Юнга, α - коэффициент линейного расширения,

k - коэффициент тепловой диффузии,

λ - коэффициент теплопередачи,

v- скорость сварки,

ri - [(ε + Li)2 + v2]1/2

Li - расстояние между первым электродом и i-м электродом (L1=0),

qi - количество тепла, излучаемого первым электродом в расчете на единицу толщины листа за единицу времени,

К0 и К1 - модифицированные функции Бесселя второго рода нулевого и первого порядка.

Учтено напряжение бу, возникающее перед линией сварки, которое тесно связано с концевыми трещинами. При y=0, ri= ε +Ii. Если значения К0 и К1 в формуле (4) относительно малы перед линией сварки, ими пренебрегают. Поскольку E, α , К и λ являются постоянными, получается следующая формула: .

.

На практике в процессе сварки термические напряжения подавляют с помощью прихваточного шва, заполняющего разделку. Однако высота валика прихваточного шва необязательно равна толщине листа. Поэтому необходимо определить напряжение, вызванное в валике прихваточного шва. При толщине листа А (мм) усилие в направлении оси y, воздействующее на единицу длины, получают, умножая толщину листа на напряжение, т.е. бу • А.

Когда это усилие поддерживается валиком прихваточного шва высотой H, получается следующая формула, т. е. при напряжении в валике прихваточного шва, равном бу усилие, воздействующее на каждую единицу длины валика прихваточного шва равна бу • H, и получается следующая формула:

бу • A = бу • H.

Следовательно, напряжение бу в валике прихваточного шва может быть выражено следующей формулой

бу = бу • A/H. .

Поскольку бу пропорционально формуле (5), бу пропорционально значению, полученному при умножении формулы (5) на A/H.

В этом случае формула Aqi/v = Qi (применяемое в сварке подведение тепла в кДж/мм) является удовлетворительной. Поэтому напряжение в валике прихваточного шва выражается следующей формулой: .

.

Термическое напряжение может быть представлено точкой, расположенной перед сварочной ванной (точка, в которой ε = к). В соответствии с этим параметр P может быть определен следующим образом.

.

.

На практике в процессе сварки металл основы, предназначенный для сваривания, подвергается не только упругой, но и пластической деформации. Кроме того, даже в рамках упругой деформации существует зависимость физических показателей, таких как модуль Юнга, от температуры. Поэтому авторы изобретения серьезно исследовали применимость параметра P на основе полученных сведений. В результате исследования было обнаружено, что параметр P может быть применен на практике.

На фиг. 4 показано, что параметр P соответствует степени деформации, Иными словами, горизонтальная ось на фиг. 4 выражает степень деформации, возникшую в процессе сварки в примере, описанном ниже. Отсюда можно видеть, что параметр P хорошо коррелируется, со степенью деформации, возникшей в процессе сварки. В соответствии со сказанным подавление величины P в установленном диапазоне позволяет уменьшить степень деформации.

Согласно настоящему изобретению параметр Ptab, используемый для пластины, имеет то же соотношение, что и валик прихваточного шва, описанный выше. Пластина ограничивает смещение стальных листов, предназначенный для сваривания, таким же образом как и валик прихваточного шва. Поэтому существует возможность таким же образом оценить функции пластины.

Более подробно настоящее изобретение будет объяснено следующим образом.

Во-первых, параметр P делится на два члена, Qi/(Li+К) и I/H, и каждый член описывается следующим образом.

Член Qi/(Li+К) в параметре P показывает, каким образом условия сварки оказывают влияние на степень, деформации при сварке. Обычно при уменьшении подводимого при сварке тепла наблюдается тенденция к уменьшению степени сварочной деформации. Однако в случае односторонней сварки при соединении стальных листов соединение должно быть завершено одной сварочной операцией, так что количество подводимого тепла не может быть резко уменьшено. Конфигурация сварочной ванны в случае сварки одним электродом отличается от конфигурации сварочной ванны при многоэлектродной сварке. В соответствии с этим при одинаковом подводе тепла сварочная деформация различна. Поэтому для того чтобы определить условия сварки таким образом, чтобы можно было уменьшить сварочную деформацию, необходимо принять параметр, выражающий конфигурацию сварочной ванны или параметр, выражающий расположение электродов.

Авторы настоящего изобретения были полностью убеждены в существовании указанного параметра и провели его исследование и изучение. В результате изучения было выяснено, что Qi/(Li+К) может быть использован в качестве эффективного параметра. С точки зрения практического применения постоянную К прибавляют к расстоянию между электродами. Это означает, что поскольку L1 = 0, невозможно рассчитать Q1/L1 для первого электрода. Авторы изобретения обнаружили, что параметр можно практически использовать, прибавляя постоянную к расстоянию между электродами.

Причина того, почему диапазон выражают постоянной К, заключается в следующем.

Когда постоянная К слишком мала, параметр P приблизительно определяется теплом Q1, подводимым первым электродом, и H. Поэтому нет возможности правильно оценить влияние второго и всех следующих электродов. В этом заключается причина того, что значение постоянной K должно быть не менее 10. Когда постоянная слишком велика, влияние расстояния между электродами не может быть оценено правильно, то есть не может быть оценено правильно влияние размещения электродов. В этом заключается причина того, что значение постоянной K должно быть не более 150. На практике, если постоянная K устанавливается равной 150, можно определить условия сварки, позволяющие уменьшить степень сварочной деформации.

Рассмотрим далее I/H.

Показатель H является максимальной высотой валика прихваточного шва в разделке стыка. Параметр, необходимый для того, чтобы определить зависимость между сварочной деформацией и условиями сварки может быть описан посредством Qi и Li. Однако в случае если предназначенные для сваривания стальные листы вообще не соединяют прихваточной сваркой, то есть когда в разделке вообще не формируется валик прихваточного шва и предназначенные для сваривания стальные листы не ограничивают пластинами, смещение предназначенных для сваривания листов не ограничивается вообще. В этом случае даже при использовании условий сварки, позволяющих уменьшить степень сварочной деформации, практически невозможно осуществлять сварку. Поэтому существует настоятельная необходимость ограничения смещения стальных листов нанесением минимального прихваточного шва. В связи с этим необходимо найти параметр, выражающий это влияние.

Авторы изобретения исследовали также роль H с указанной точкой зрения и обнаружили следующее. В случае умножения параметра Qi/(Li+K), выражающего влияние условий сварки, на I/H, то есть при использовании параметра P, показанного формулой (2), возникает возможность выразить влияние условий сварки и одновременно выразить влияние валика прихваточного шва или пластины. Причина того, почему H представляет максимальную высоту валика прихваточного шва в разделке стыка, заключается в том что сварочная деформация в наибольшей степени может быть ограничена при максимальной высоте валика шва. Поэтому наиболее эффективным средством является применение максимального значения H.

Рассмотрим далее параметр Ptab.

Параметр Ptab появляется в случае, когда H в параметре P заменяют на Ht. Целью настоящего изобретения является уменьшением степени сварочной деформации главным образом за счет выбора условий сварки. На практике пластину используют не только в целях уменьшения сварочной деформации, но и для достижения иной цели. Так, например, применение пластины является в производственных условиях эффективным способом недопущения возникновения кратера на концевом участке свариваемых стальных листов. В этом случае пластина, приваренная к стальным листам, предназначенным для сварки, служит для ограничения смещения этих стальных листов. Поэтому изобретатели обратили внимание на случай, в котором смещение предназначенных для сваривания стальных листов ограничивают пластиной. Авторы изобретения обнаружили следующее: Ptab является параметром, выражающим влияние пластины и условий сварки на сварочную деформацию, и таким же образом как P, параметр Ptab выражает влияние пластины.

Рассмотрим далее причины того, почему ограничен диапазон значения H и Ht.

Для того, чтобы установить параметры P и Ptab в заранее заданных рамках, предлагается три способа. К ним относятся способ выбора подходящих условий сварки, способ выбора подходящих значений H и Ht, и способ выбора как подходящих условий сварки, так и подходящих значений H и Ht. Способ, при котором значения H и Ht превышают половину толщины стальных листов, предназначенных для сваривания, является таким же, как обычный способ, при котором степень сварочной деформации уменьшается главным образом за счет ограничения смещения стальных листов нанесенным в разделке валиком прихваточного шва или пластиной. Целью настоящего изобретения является уменьшение степени сварочной деформации главным образом за счет подбора условий сварки. Поэтому в случае, когда значения H и Ht превышают половину значения толщины стальных листов, предназначенных для сваривания, это противоречит целям настоящего изобретения. Поэтому значения H и Ht не должны превышать половины толщины стальных листов, предназначенных для сваривания.

Рассмотрим далее причины того, почему ограничен диапазон значений P и Ptab.

В случае, когда валик прихваточного шва формируют в разделке стыка, смещение стальных листов, предназначенных для сваривания, ограничивается главным образом валиком прихваточного шва, сформированным в разделке стыка. В указанном случае, согласно обычным условиям сварки, величина P становится больше 0,14. Поэтому нет возможности добиваться уменьшения сварочной деформации, не используя пластин для ограничения смещения стальных листов или газовых горелок для контроля термической истории. Причина того, почему верхнее предельное значение P устанавливается равным 0,14 заключается в том, что величина 0,14 является верхним пределом, дающим такой же эффект как и обычный способ уменьшения степени сварочной деформации. Предпочтительно определять условия сварки и H таким образом, чтобы значение P не превышало 0,04 в случае если K = 50.

В случае когда к стальным листам, предназначенным для сваривания, приваривают пластину, пластина ограничивает смещение этих стальных листов. Однако, если значение Ptab менее 0,009, оно совпадает с обычным способом уменьшения сварочной деформации, при котором используют пластину. Это противоречит целям настоящего изобретения. Поэтому величина Ptab не должна быть менее 0,009. В случае, когда значение Ptab находится в указанном диапазоне, необходимо определить верхнее предельное значение P для того, чтобы уменьшить степень сварочной деформации таким же образом, как при обычном способе. В этом случае, поскольку смещение стальных листов ограничивается пластинами, степень сварочной деформации может быть уменьшена даже если величина P превышает 0,14. По этой причине верхнее предельное значение P установлено равным 0,26. Предпочтительно определять условия сварки и Ht таким образом, чтобы значение Ptab было не менее 0,02 в случае K = 50, и P не превышало 0,08.

Объясним далее причины того, почему количество электродов не должно быть менее трех.

Сварочная деформация включает следующие две проблемы. Одной из них является деформация в плоскости листа и другой - деформация вне плоскости листа. В случае соединения стальных листов сваркой деформация вне плоскости имеет место, когда история сварочного нагрева поверхности (далее под нею понимается поверхность со стороны сварочных электродов) стального листа и история сварочного нагрева обратной поверхности (далее под нею понимается поверхность, противоположная стране сварочных электродов), различаются, и деформация вне плоскости имеет также место, когда количество металла шва, нанесенного на поверхность и на обратную поверхность, различно. Деформация в плоскости определяется как сварочная деформация, существующая в одной плоскости, Типичная деформация в плоскости показана на фиг. 5а. Сварочная деформация, показанная на фиг.5а, возникает, когда в процессе сварки разделка перед валиком сварного шва расходится. Это сварочная деформация возникает так, словно свариваемые стальные листы вращаются вокруг сварочной дуги. Поэтому такую сварочную деформацию называют вращательной деформацией. В связи с этим такая вращательная деформация вызывает появление концевых трещин.

С другой стороны деформация вне плоскости является сварочной деформацией, не располагающейся в самой плоскости. Типичный пример деформации вне плоскости показан на фиг. 5в. Эта формация вне плоскости возникает, когда степени деформации поверхности и обратной поверхности различаются между собой. В случае, показанном на фиг. 5б на свариваемых стальных листах возникает деформация углов и изгибание.

В процессе сварки стальных листов при использовании не более двух электродов возрастает количество тепла, подводимого каждым электродом, так что количество металла, откладываемого каждым электродом, также возрастает. По этой причине в сравнении со случаем, когда используют не менее трех электродов, наблюдается тенденция к возрастанию разницы между шириной сварочного шва на поверхности, и его шириной на обратной поверхности при одновременной тенденции к укреплению сварочного соединения. Это те же факторы, которые вызывают сварочную деформацию вне плоскости. Авторы изобретения обнаружили, что далее при параметрах P и Ptab заданных в рамках, установленных настоящим изобретением, в случае когда количество электродов не превышает двух, при возможности уменьшения сварочной деформации в плоскости невозможно уменьшить деформацию вне плоскости. В связи с указанным решено, что количество электродов должно равняться трем или более.

Рассмотрим далее причины того, почему в настоящем изобретении ограничены условия сварки и применяемый флюс.

Во-первых, в том что касается первого и второго электродов, то они являются предшествующими электродами. С точки зрения практического использования очень важно получить с помощью этих предшествующих электродов валик на обратной поверхности. Для того чтобы сформировать обратный валик необходимо получить сквозное отверстие. Причина того, по чему сила тока на первом и втором электродах должна быть не менее 900 A заключается в том, что для получения с помощью дуги сквозного отверстия нужна сила тока как минимум 900 A. Причина того, почему верхнее предельное значение равно 2400 A заключается в том, что при токе, превышающем 2400 A, сварочная ванна выходит из-под контроля, так что невозможно получить качественный шов. Что касается третьего и последующих электродов, то они предназначены для формирования поверхностного шва. Эти последующие электроды отличаются от предшествующих электродов, поскольку отсутствует необходимость в формировании валика на обратной поверхности с помощью этих последующих электродов, и ими не нужно создавать сквозное отверстие. По этой причине имеется возможность получить качественный шов, используя ток меньшей силы, чем на первом и втором электродах. Причина того, почему верхнее предельное значение силы тока на третьем и последующих электродах установлено равным 2400 A, такая же, что и для первого и второго электродов. Высокая скорость сварки позволяет повысить производительность труда. Однако при слишком высокой скорости сварки возникают дефекты сварки, такие как подрезы. Причина того, что верхний предел скорости сварки установлен равным 200 см/мин, заключается в том, что при более низкой скорости не допускается возникновение дефектов сварки, таких как подрезы. Существуют две причины установления нижнего предельного значения. Одна причина заключается в следующем. Поскольку нижний предел силы тока на предшествующем электроде равен 900 A, а на последующем электроде - 600 A, в случае если скорость сварки окажется меньше 60 см/мин, количество наносимого металла шва излишне возрастает. Другая причина заключается в следующем. Поскольку валик на обратной поверхности формируется предшествующим электродом с использованием силы дуги, то даже при увеличении скорости сварки можно получить достаточно качественный валик обратной поверхности. Нижнее предельное значение устанавливается равным 60 см/мин по причинам, указанным выше. Скорость сварки оказывает влияние на количество подводимого при сварке тепла. Однако, когда количество подводимого тепла уменьшается, обязательно уменьшается и параметр P. По этой причине на практике необходимо установить нижнее предельное значение скорости сварки.

Укажем далее причины того, почему в настоящем изобретении на поверхности и обратной поверхности ограничен применяемый флюс.

Возникновение сварочных деформаций определяется условиями сварки, а выбор флюса не связан со сварочной деформацией. Согласно условиям сварки по настоящему изобретению, нижнее предельное значение силы тока на первом и втором электродах равно 900 A, а верхнее предельное значение равно 2400 A. В случае осуществления сварки с большой силой тока требуется флюс с высокой жаропрочностью. Флюс связующего типа обладает высокой жаропрочностью. Поэтому в настоящем изобретении применяемый флюс ограничивается флюсом связующего типа.

Объясним далее, почему ограничена конфигурация разделки.

С точки зрения практического использования на сварочную деформацию, вызванную односторонней сваркой при соединении листов конфигурации разделки не влияет. Однако для того чтобы получить качественный валик сварного шва, необходимо иметь подходящую конфигурацию разделки. На фиг. 7 показаны V-, Y-, I- и U-образная разделки, которыми ограничиваются разделки для настоящего изобретения, позволяющие получить качественный сварной шов при односторонней сварке для соединения листов. В этом случае U-образная не ограничивается примером, показанным на чертеже, но и включает модифицированную U-образную разделку. В настоящем изобретении конфигурация разделки ограничивается задачей уменьшения сварочной деформации и получения валика шва, обладающего совершенной конфигурацией.

Укажем далее, почему мы ограничиваемся стальным толстым листом.

Основная задача настоящего изобретения заключается в уменьшении сварочной деформации. Поэтому степень сварочной деформации может быть уменьшена безотносительно к типу стального листа, предназначенного для сваривания. Однако стальной лист с временным сопротивлением меньше 390 МПа не подходит для изготовления сварных конструкций, так что нижнее предельное значение временного сопротивления устанавливается равным 390 МПа. Причина того, почему верхнее предельное значение временного сопротивления установлено равным 780 МПа заключается в том, что в случае стального листа с временным сопротивлением не менее 780 МПа существует возможность ухудшения вязкости сварного участка при односторонней сварке для соединения стальных листов. По этой причине с целью обеспечить надежность сварного участка верхнее предельное значение устанавливается на таком уровне.

Что касается толщины, то с точки зрения практического применения односторонняя сварка для соединения применяется только к стальным листам толщиной не менее 8 мм. По этой причине нижнее предельное значение установлено равным 8 мм. Причина того, почему верхнее предельное значение толщины листа установлено равным 50 мм заключается в том, что при односторонней сварке с целью соединения стального листа толщиной не менее 50 мм сила тока на каждом электроде слишком возрастает и существует возможность того, что не удастся получить валик сварочного шва качественной конфигурации. По мере увеличения толщины стенки возрастает количество отложенного металла, так что скорость сварки уменьшается и исчезает возможность эффективного осуществления процесса сварки. Кроме того, при подведении к свариваемому стальному листу избыточного количества тепла ухудшается вязкость стального листа.

При ограничении условий сварки так, как описано выше, параметр P может быть уменьшен, т. е. будет снижена степень сварочной деформации, а сварное соединение с превосходной конфигурацией валика может быть получено при относительно высокой эффективности сварки, при которой скорость сварки поддерживается в диапазоне от 60 до 200 см/мин.

Пример

Со ссылкой на экспериментальное устройство, показанное на фиг. 2 и 3, пример реализации настоящего изобретения может быть описан следующим образом. Как показано на чертежах, два предназначенных к свариванию односторонней сваркой стальных листа 1, 1' состыковывают и фиксируют двумя парами зажимов 8, установленных на сварочном столе 9. Затем боковые концы состыкованных участков предназначенных к свариванию стальных листов 1, 1' зафиксировали пластиной 4. Участки разделки, образованные в состыкованных кромках стальных листов 1, 1', были предварительно подвергнуты прихваточной сварке, после чего осуществили одностороннюю сварку стальных листов, применяя для этого два, три, четыре, пять или шесть электродов, хотя в устройстве, показанном на фиг. 2, использовано четыре электрода от 2a до 2b. На фиг. 3 позицией 14 обозначен воздушный шланг.

С помощью давления воздуха в воздушном шланге регулируется усилие, развиваемое опорной плитой 15, то есть регулируется положение опорной плиты 15, так что на нее могут опираться предназначенные к свариванию стальные листы.

Применяемое в данном случае сварочное устройство описывается следующим образом. Например, в случае сварки четырьмя электродами сварочные электроды 2a, 2b, 2c, 2d соединяются соответственно с источниками питания 11a, 11b, 11c, 11d. Эти источники питания от 11a до 11b соединяются с блоком регулирования условий сварки 12 и блоком расчета параметров 13. При расчетах параметра P по формуле (2) использовали следующие показатели: заранее измеренная максимальная высота H валика прихваточного шва, количество подводимого тепла Qi, определенное по формуле (1) на основе силы тока, напряжения и скорости сварки на i-м электроде, расстояние Li от первого до i-го электрода, постоянная K. С использованием расчетного параметра P значение H доводится до половины толщины стальных листов, предназначенных для сваривания, а условия сварки, такие как сила тока и напряжение на каждом сварочном электроде, скорость сварки и расстояние между электродами, определены таким образом, что значение P не может быть больше 0,14.

При использовании пластины 4 она была заранее приварена к боковому концу состыкованного участка предназначенных для сваривания стальных листов 1, 1'. В этом случае условия сварки, такие как сила тока и напряжение на каждом сварочном электроде, скорость сварки и расстояние между электродами, определяли с помощью параметра Ptab, так что H и Htab не могут превышать половины толщины предназначенных для сваривания стальных листов и поэтому значение P не может быть больше 0,26, а значение Ptab не может быть меньше 0,009. В этом случае параметр Ptab был рассчитан по выражению (3) с использованием максимального значения высоты H валика прихваточного шва в состыкованной части предназначенных для сваривания стальных листов 1, 1', толщины пластины и максимального значения Ht валика прихваточного шва, образованного между пластиной и свариваемыми стальными листами.

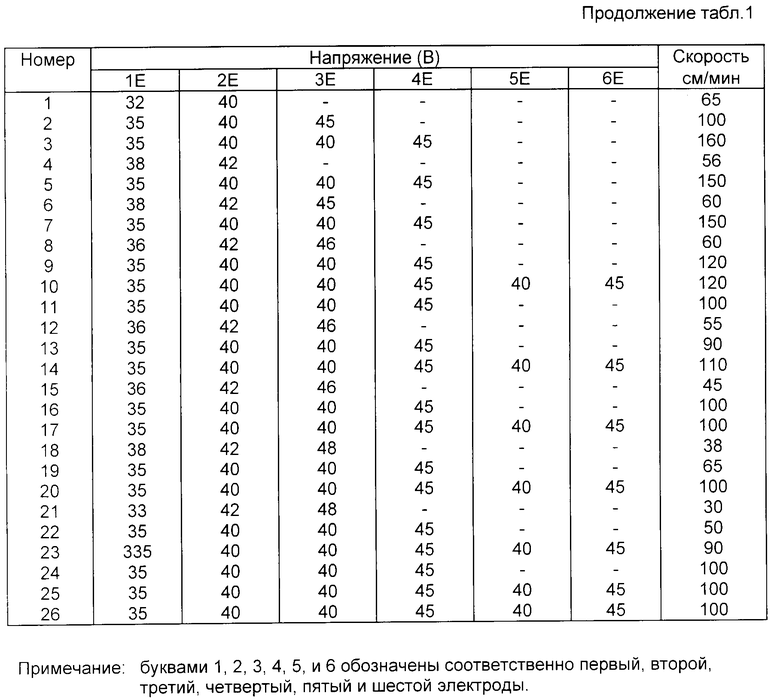

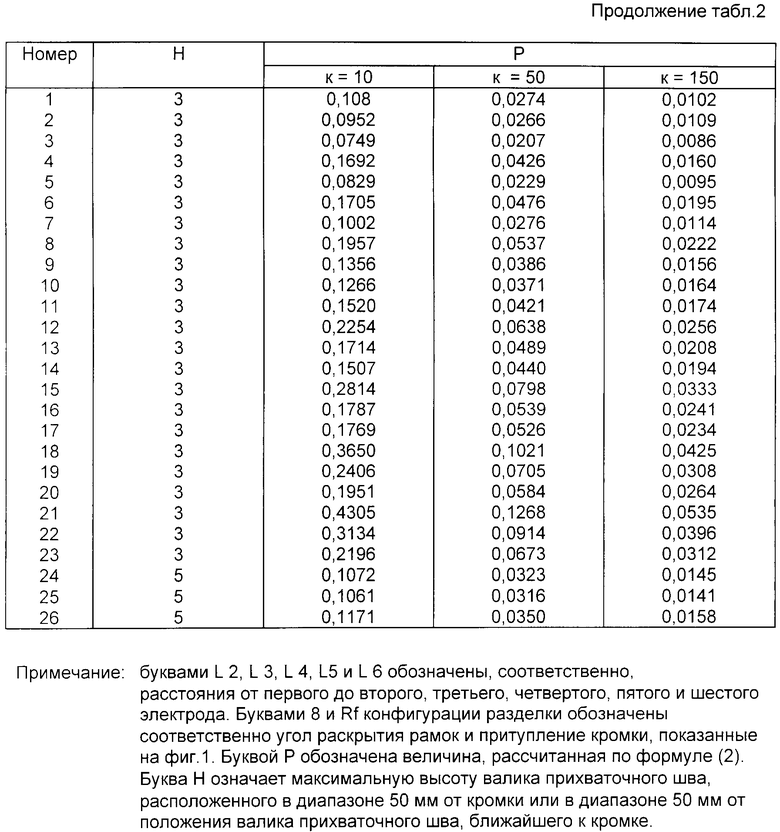

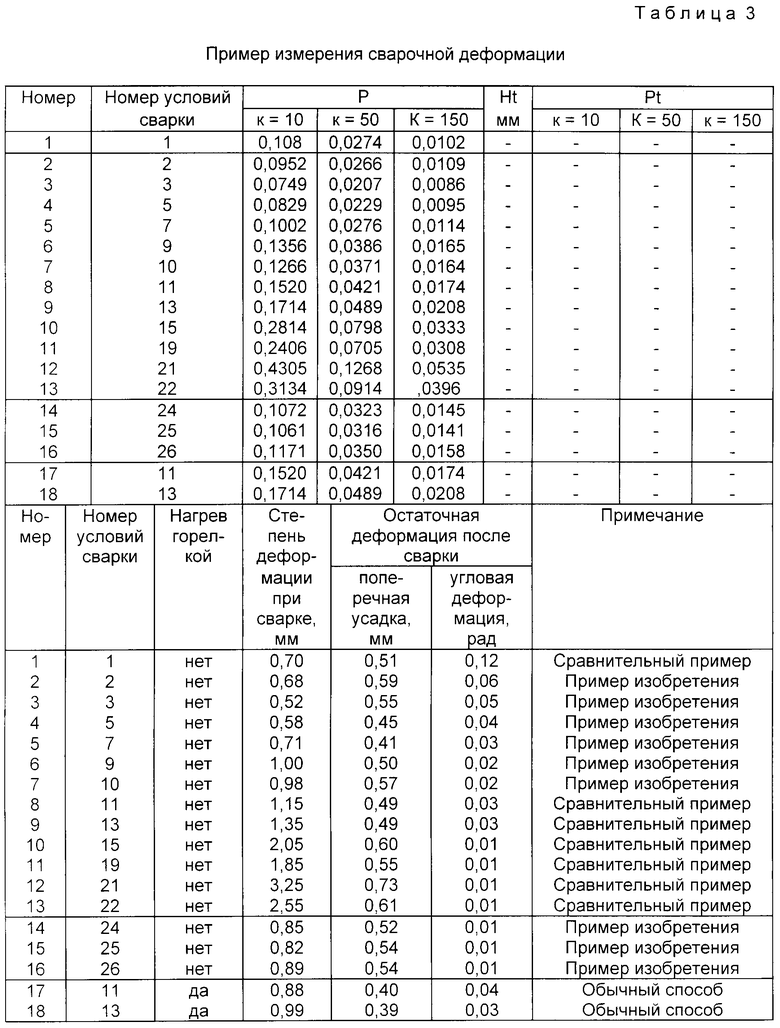

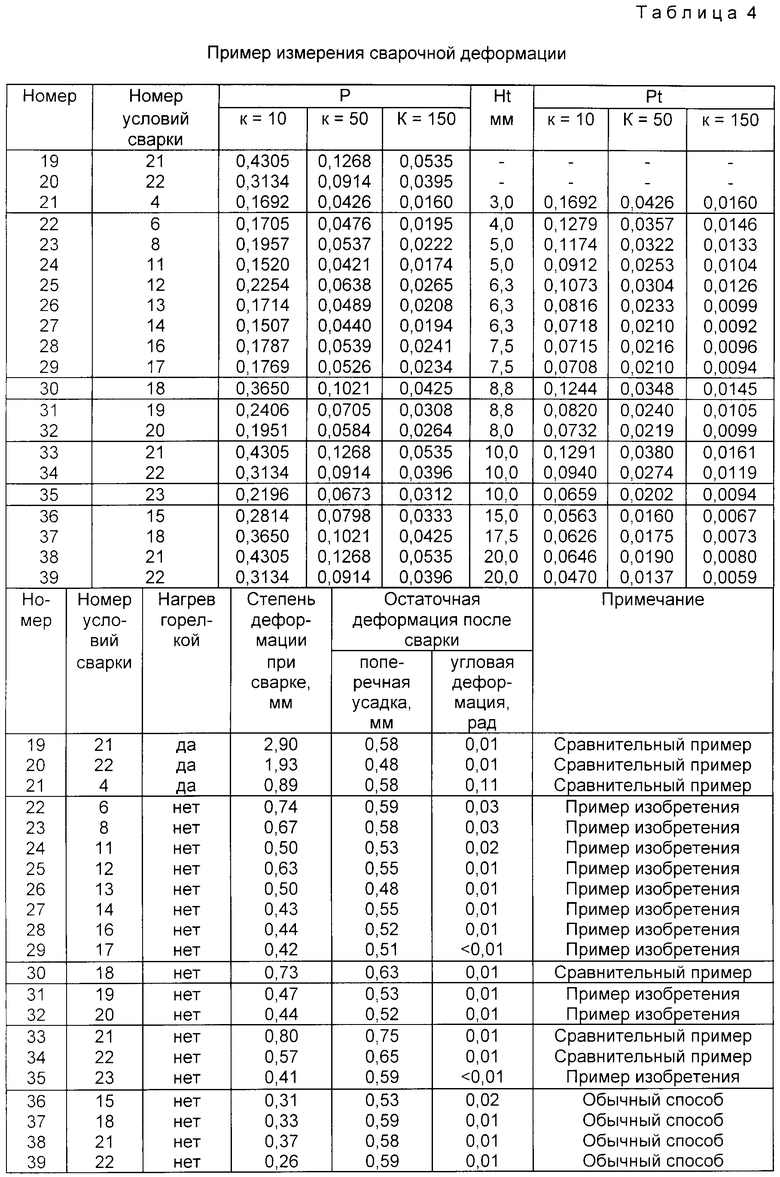

В табл. 1 и 2, в которых показаны условия сварки, принятые в настоящем изобретении, такие как сила тока I, напряжение E, скорость сварки v и расстояние между электродами L. В табл. 1 и 2, в которых показаны также толщина листа, максимальная высота H валика прихваточного шва, образованного в разделке стыка, параметр P (показанный в формуле (2) расчитан согласно условиям сварки и конфигурации разделки. Что касается постоянной K, то были выбраны три значения: 10, 50, 150. Угол раскрытия кромок 8 и притупление кромки Rf конфигурации разделки, показанные в табл. 1 и 2, соответствуют 0 и Rf, показанным на фиг. 1. В связи с этим в случае, если смещение предназначенных для сваривания стальных листов 1, 1' ограничивалось пластиной 4, пластину 4 приваривали к стальным листам 1, 1' так, как показано на фиг. 2 и 3. В случае, когда смещение предназначенных для сваривания стальных листов 1, 1' не ограничивалось пластиной 4, между пластиной 4 и стальными листами 1, 1' размещали куски нарубленной проволоки.

Относительно стальных листов, подвергнутых односторонней сварке при условиях сварки, указанных в табл. 1 и 2, было выполнено измерение степени деформации трех типов. К ним относятся степень деформации в плоскости, вызванной процессом сварки, степень поперечной усадки, сохраняющейся после сварки и степень угловой деформации. Степень деформации в плоскости измеряли следующим способом. Как показано на фиг. 2, с целью измерения деформации лист 5, длиной 300 мм, был прикреплен к концевой части стальных листов 1 в точке, отстоящей от центра разделки на 20 мм. Деформация этого листа измеряли циферблатным датчиком 3. В качестве измеренного значения приняли степень деформации, определенную после прохода первого электрода 2a в позицию на расстоянии 50 мм от концевой части.

Поперечную усадку остаточной деформации измеряли следующим образом. В точках, находящихся на расстоянии 50 мм от кромки листов и также на расстоянии 50 мм от центральной линии разделки заранее поместили два контактных шарика 6. До и после операции сварки расстояние между шариками измерили, определив возникшую разницу. Эту разницу использовали в качестве показателя поперечной усадки. Степень угловой деформации определяли следующим образом: угол стального листа измеряли угломером, а разницу в показаниях, полученных до и после операции сварки, определяли как угловую деформацию. В табл. 3 и 4 приведены результаты измерений степени деформации этих трех типов для случаев применения обычного способа и сравнительного примера.

Из таблиц можно увидеть следующее. В случаях 1-16, в которых предназначенные для сваривания стальные листы не ограничиваются в своем смещении пластинами и не применяется нагрев газом, степень деформации в процессе сварки подавляется до не более чем 1,00 мм при значении параметра P, не превышающем 0,14. В случаях 8 и 9, в которых параметр P превышал 0,140. степень деформации в процессе сварки превышала 1,00 мм. В случае обычных способов 17 и 18, при которых в позиции 7, показанной на фиг.2, в случаях 8 и 9 применялся нагрев газовой горелки, степень деформации в процессе сварки была уменьшена до величины, не превышающей 1,00 мм. Во всех примерах настоящего изобретения степень деформации в процессе сварки снижалась до величины, не превышающей 1,00 таким же образом, как и при обычном способе. В связи с этим в случаях 12 и 13, в которых значение параметра P было велико, степень деформации в процессе сварки составила соответственно 3,25 мм и 2, 55 мм, что является большой величиной, и даже в случаях 19 и 20, при которых в 12 и 13 применялся нагрев горелкой, степень деформации в процессе сварки не удалось уменьшить до значения, не превышающего 1,00 мм. В случаях 12 и 13 степень деформации была уменьшена до величины, не превышающей 1,00 мм только тогда, когда стальные листы, предназначенные для сваривания были ограничены в своем смешении таким же образом, как и обычными способами 38 и 39. В случае 1, в котором параметр P уменьшается, степень деформации в процессе сварки была снижена, однако при сварке двумя электродами степень угловой деформации увеличилась до 0,12 рад, что довольно много. В примерах настоящего изобретения все значения угловой деформации были меньше 0,10 рад точно также, как и при использовании обычного способа.

В случаях 21-39, в которых смещение стальных листов ограничивали пластиной, при параметре P, не превышающем 0,26 степень деформации была достаточно мала даже тогда, когда параметр Ptab был не менее 0,009, и ограничивающее усилие смещения стальных листов было невелико. Однако в случае 21, в котором параметр P не превышал 0,26, а параметр Ptab был не меньше 0,009, при сварке двумя электродами степень угловой деформации составила 0,11 рад, что слишком много. В случаях 30, 33 и 34, в которых параметр P превышал 0,26, степень деформации в процессе сварки была уменьшена до величины, не превышающей 1,00 мм, однако степень поперечной усадки составила 0,63 , 0,75 и 0,65 мм, что больше 0,60 мм. В примерах реализации настоящего изобретения все значения поперечной усадки не превышали 0,60 мм таким же образом, как и при обычном способе, и степень поперечной усадки была уменьшена до величины, относительно меньшей чем в случаях 37, 38 и 39, относящихся к обычному способу, при котором ограничивающее усилие, приложенное к стальным листам, велико.

Как описано выше, согласно способу, являющемуся предметом настоящего изобретения, степень сварочной деформации может быть уменьшена таким же образом, как и при обычном способе.

Является общепризнанным, что сварочного коробления, вызываемого процессом односторонней сварки листов, можно эффективно избежать путем нагрева стальных листов газовыми горелками или сильно ограничив их смещение пластинами. Однако согласно настоящему изобретению, необязательно нагревать или ограничивать смещение стальных листов. Когда условия сварки определяются таким образом, чтобы значение параметров P и Ptab находилось в заданном диапазоне, сварочное коробление уменьшается. Поэтому настоящее изобретение обладает высокой эффективностью и позволяет повысить производительность труда в процессе сварки, снизив нагрузку на сварочное оборудование.

Изобретение относится к сварке, в частности к способам уменьшения сварочного коробления при односторонней сварке, и может найти применение при изготовлении крупногабаритных толстостенных конструкций. Сущность изобретения состоит в том, что сварку выполняют несколькими электродами, расположенными на расстоянии друг от друга в направлении сварки. При этом режим сварки назначают в зависимости от рассчитываемого параметра P, который зависит от силы тока, напряжения, скорости сварки, числа электродов и других и не должен превышать 0,14. В случае сварки с применением выводных пластин дополнительно рассчитывают еще один параметр Ptab, который зависит от толщины пластин, сварочного тока, напряжения и других, и не должен превышать 0,26. 4 с. и 3 з. п. ф-лы, 7 ил., 4 табл.

где L1 0;

n количество электродов,

рассчитывают количество подводимого тепла Qi (кДж/мм) по формуле (1) и выбирают подходящие комбинации силы тока Ii (А), напряжение Ei (В) и скорость сварки vi (см/мин) для i-го электрода по следующей формуле:

2. Способ уменьшения сварочного коробления при одностронней сварке для соединения толстых листов, по которому предназначенные для сваривания стальные листы состыковывают друг с другом, в разделке наносят валик прихваточного шва и сварку ведут не менее, чем тремя электродами, которые располагают друг за другом в направлении продольной оси стыка, отличающийся тем, что режим сварки для каждого электрода выбирают в зависимости от параметра, который рассчитывают по формуле

где Qi количество подводимого тепла, кДж/мм,

Ii сила тока на i-м электроде, А, в отношении направления, противоположного направлению сварки;

Ei напряжение на i-м электроде, В;

vi скорость сварки, см/мин на i-м электроде;

Li расстояние от первого электрода до i-го электрода, мм;

n количество электродов;

K положительная постоянная;

Н максимальная высота валика прихваточного шва в стыковой разделке, которая не должна превышать половины толщины свариваемого стального листа, мм,

и этот параметр сравнивают с допустимым значением, которое не должно превышать 0,14, а значение постоянной К выбирают в диапазоне от 10 до 150.

где Li 0;

n количество электродов;

Ht толщина пластины, мм, Ht наименьшая величина между толщиной пластины и высотой валика прихваточного шва, образованного между пластиной и свариваемым стальным листом, и Ht не должна превышать половины толщины свариваемого стального листа;

рассчитывают параметр Р в допустимых рамках по следующей формуле:

рассчитывают количество подводимого тепла Qi (кДж/мм) по формуле (1) так, что величина Qi является удовлетворительной для формулы (3) и выбирают подходящие комбинации силы тока Ii (А), напряжение Ei (В) и скорости сварки vi (см/мин) для i-того электрода по формуле (2).

где Qi количество подводимого тепла, кДж/мм,

Ii сила тока на i-м электроде А, в отношении направления, противоположного направлению сварки;

Ei напряжение на i-м электроде, В;

vi скорость сварки на i-м электроде, см/мин;

Li=0 расстояние от первого электрода;

n количество электродов;

К положительная постоянная;

Н высота валика прихваточного шва в стыковой разделке, которая не должна превышать половины толщины свариваемого стального листа,

и первый параметр сравнивают с допустимым значением, которое не должно превышать 0,14, а значение постоянной К выбирают в диапазоне от 10 до 150, а также в зависимости от второго параметра, который рассчитывают по формуле

где Ht толщина пластины, которая является наименьшей величиной между толщиной пластины и высотой валика прихваточного шва, образованного между пластиной и свариваемым стальным листом, и не должна превышать половины толщины свариваемого стального листа, значение постоянной К выбирают в диапазоне от 10 до 150, и допустимое значение первого параметра Р не должно превышать 0,26, а допустимое значение второго параметра Pt a b не должно быть менее 0,009.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 5222932, B 23 K 31/00, 1977 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, заявка, 46-19287, B 23 K 9/00, 1971. | |||

Авторы

Даты

1998-02-20—Публикация

1994-02-03—Подача