Настоящее изобретение притязает на приоритет по японским заявкам № JP 2005-282712 и JP 2006-136897, поданным в Японии соответственно 28 сентября 2005 г. и 16 мая 2006 г. Все содержание этих заявок включено сюда посредством ссылки.

Область техники, к которой относится изобретение

Один аспект настоящего изобретения относится к сварному соединению для стальных листов, имеющих покрытие из сплава на основе цинка. Это сварное соединение формируется из металла сварного шва на основе нержавеющей стали и может использоваться при изготовлении конструкционных материалов или материалов для автомобилестроения. Сварное соединение обладает превосходной коррозионной стойкостью и сопротивлением растрескиванию при охрупчивании жидким металлом (LME, жидкометаллическая хрупкость) на сварной части.

Предпосылки к созданию изобретения

Стальные листы с покрытием из сплава на основе цинка находят широкое применение в качестве конструкционных материалов и материалов для автомобилестроения благодаря их высокой коррозионной стойкости в виде конструктивных элементов. Обычно для повышения коррозионной стойкости после сваривания не имеющих покрытия элементов сварные элементы погружают в ванну сплава на основе цинка. Это приводит к нанесению сплава на основе цинка на стальной элемент и на поверхность сварной части, что придает коррозионную стойкость всей сварной конструкции. Такой способ, однако, имеет низкую производительность, поскольку нанесение покрытия должно осуществляться после процесса сварки. Это ведет к повышению издержек производства, поскольку требуются дополнительные производственные агрегаты, такие как ванна для нанесения покрытий. Исходя из этого, для производства конструктивного элемента, обладающего высокой коррозионной стойкостью и при высокой производительности, предлагается способ, при котором сваривают оцинкованные стальные листы для получения сварной конструкции.

В документе JP 2000-64061 описан стальной лист с покрытием из сплава на основе цинка, причем в качестве сплава на основе цинка используют сплав на основе Zn-Al-Mg-Si. Покрытие из сплава на основе Zn-Al-Mg-Si обладает улучшенной коррозионной стойкостью по сравнению с обычным покрытием стального листа на основе цинка.

Однако в случае изготовления конструкции путем сварки стального листа, имеющего покрытие из сплава на основе цинка, коррозионная стойкость ухудшается из-за испарения покрытия с участка металла шва. Исхода из этого, обычно сначала стальные листы, имеющие покрытие из сплава на основе шинка, сваривают с использованием сварочного материала из углеродистой стали, а затем на участок сварного шва наносят покрытие щетками или напылением. Этот дополнительный процесс нанесения покрытия снижает производительность при изготовлении конструктивного элемента.

Что касается случаев, когда требуются конструкции из нержавеющей стали, обладающие хорошей коррозионной стойкостью, на стыке между нержавеющими сталями или нержавеющей сталью и углеродистой сталью для формирования сварного шва с высокой коррозионной стойкостью используют сварочный материал из нержавеющей стали. Однако в случае использования для сварки стальных листов, имеющих покрытие из сплава на основе цинка, сварочного материала из нержавеющей стали вследствие охрупчивания жидким металлом возникают трещины. Это объясняется тем, что при сварке стали с покрытием из сплава на основе цинка в сварной части компонентов из нержавеющей стали возникают трещины, вызванные охрупчиванием жидким металлом, связанным с плавлением покрытия.

Полагают, что главной причиной трещин, вызванных охрупчиванием жидким металлом, являются компоненты покрытия из сплава на основе цинка, остающиеся расплавленными на стальном листе. Это может привести к прорыву границы кристаллического зерна, когда участок сварного шва подвергается растягивающему напряжению, вызванному тепловой усадкой. Это служит причиной охрупчивания. Поэтому общепринятым считается мнение о необходимости предварительного удаления покрытия на основе цинка при сварке оцинкованных стальных листов с использованием сварочного материала из нержавеющей стали.

Явление, сходное с растрескиванием при охрупчивании жидким металлом, возникает при сваривании различных материалов, таких как лист из нержавеющей стали и оцинкованный стальной лист. Поэтому было мало попыток сваривания оцинкованных стальных листов или сваривания оцинкованной и нержавеющей стали с использованием сварочного материала на основе нержавеющей стали.

В JP 09-267177 A описан способ изготовления стальной двери с высокой коррозионной стойкостью. Согласно этому способу лист из нержавеющей стали и оцинкованный стальной лист, оба толщиной около 2 мм, сваривают встык, используя присадочную проволоку с относительно высоким содержанием Ni. Содержание Ni установлено на таком уровне, чтобы поддерживать никелевый эквивалент металла сварного шва из компонентов на основе нержавеющей стали на уровне, превышающем предварительно заданное значение, чтобы диспергировать аустенит и подавлять образование мартенсита, обладающего низкой пластичностью. Это ведет к предотвращению образования трещин вследствие изгибания после сварки.

В описании изобретения JP 09-267177 A отсутствует описание трещин, вызванных охрупчиванием жидким металлом (жидкометаллической хрупкости в присутствии цинка), которые обычно возникают сразу после сварки встык листа из нержавеющей стали и оцинкованного стального листа. В описании JP 09-267177 A стальной лист с покрытием, нанесенным методом горячего цинкования, с высокой температурой плавления цинкового покрытия, сваривают при условии, что толщина стального листа равна 2 мм, а сила связи в сварной части слаба. Похоже, что это является причиной того, что трещины, вызванные охрупчиванием жидким металлом, не возникают при сварке встык листа из нержавеющей стали и оцинкованного стального листа.

Однако в случае сварки встык стального листа с покрытием из сплава на основе цинка без легирования с использованием способа, описанного в JP 09-267177 A, при условии, что толщина листа составляет 3 мм или больше, и сила связи в сварной части так же велика, как в угловом сварном шве, предполагается возникновение явления, сходного с трещинами, вызванными охрупчиванием жидким металлом.

Причина того, почему явление, сходное с трещинами, вызванными охрупчиванием жидким металлом, происходит легче, когда толщина свариваемого листа составляет 3 мм или больше, а сила связи выше, заключается в том, что при возрастании толщины листа и/или увеличении силы связи растягивающее напряжение, вызванное тепловой усадкой, также возрастает. Это ведет к легкому прорыву границ кристаллических зерен компонентами покрытия из сплава на основе цинка, остающимися расплавленными на поверхности.

При сварке листов из нержавеющей стали встык после сваривания может возникнуть замедленное трещинообразование. В JP 2001-9589 A описан способ предотвращения замедленного трещинообразования после сварки, когда сваривают нержавеющую сталь с высоким содержанием Cr.

Исходя из изложенного, понятно, что очень трудной является реализация способа изготовления сварной конструкции, обладающей превосходной коррозионной стойкостью в сварной части, когда стальной лист с покрытием из сплава на основе цинка сваривают с использованием сварочного материала на основе нержавеющей стали.

Сущность изобретения

Целью изобретения является предложение сварного соединения, образуемого с использованием сварочного материала на основе нержавеющей стали. Этот сварочный материал на основе нержавеющей стали особенно подходит для сварки стального листа, имеющего покрытие из сплава на основе цинка, и позволяет добиться превосходной коррозионной стойкости и сопротивления к растрескиванию из-за охрупчивания жидким металлом на сварной части. Этого достигают путем подавления образования трещин, вызванных охрупчиванием жидким металлом, у металла сварного шва на основе нержавеющей стали в процессе сварки стального листа, имеющего покрытие из сплава на основе цинка.

Авторы изобретения изучали улучшение коррозионной стойкости сварных частей путем использования сварочного материала на основе нержавеющей стали для сварки стальных листов с покрытием из сплава на основе цинка. Авторы изобретения также изучали улучшение подавления образования трещин, вызванных охрупчиванием жидким металлом, при сварке компонентов на основе нержавеющей стали и покрытий из сплава на основе цинка.

В результате этого исследования обнаружено, что возникновение трещин, вызванных охрупчиванием жидким металлом, в металле сварного шва на основе нержавеющей стали зависит от механизмов и структуры затвердевания. Образование трещин, вызванных охрупчиванием жидким металлом, может подавляться путем регулирования химического состава компонентов на основе никелевого эквивалента и хромового эквивалента для того, чтобы подавлять образование в металле сварного шва мартенсита и ускорить образование феррита.

Настоящее изобретение разработано на основе знаний, полученных выше, и сущность изобретения описана ниже.

Один аспект настоящего изобретения относится к химическому составу сварочного материала на основе нержавеющей стали и к полученному с его помощью сварному соединению. Сварное соединение в случае стального листа с покрытием из сплава на основе цинка обладает превосходной коррозионной стойкостью и сопротивлением растрескиванию из-за охрупчивания жидким металлом на сварной части. Сварное соединение содержит сварную часть из металла сварного шва, полученного из компонентов на основе нержавеющей стали, причем металл сварного шва содержит в массовых процентах (%):

С 0,01-0,1

Si 0,1-1

Mn 0,5-2,5

Ni 5-11

Cr 17-25,

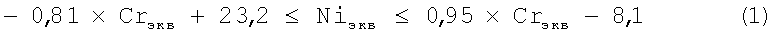

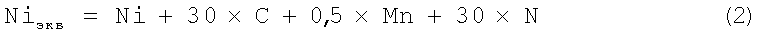

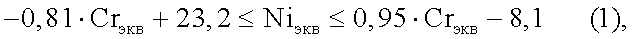

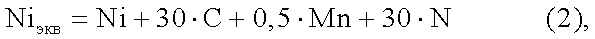

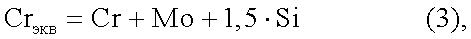

при этом остальное приходится на долю железа и остаточных примесей, причем соблюдаются следующие выражения (1), (2) и (3):

причем каждый из элементов Ni, C, Mn, N, Cr, Mo и Si представляет содержание (в массовых %) каждого составляющего элемента, содержащегося в металле сварного шва, на основе нержавеющей стали.

В другом аспекте настоящего изобретения описанный выше металл сварного шва на основе нержавеющей стали содержит в массовых %:

Mo 0,5-2

N 0,05-0,15.

В другом аспекте настоящего изобретения химический состав металла сварного шва на основе нержавеющей стали регулируют сплошной проволокой или проволокой с флюсовым сердечником, причем сплошная проволока или проволока с флюсовым сердечником содержит следующие компоненты в массовых процентах от суммарной массы проволоки:

С 0,01-0,05

Si 0,1-1

Mn 0,5-3

Ni 7-12

Cr 24-30,

по меньшей мере один из числа Мо не более 2 или N 0,17,

при этом остальное приходится на долю железа и остаточных примесей.

Еще в одном аспекте настоящего изобретения проволока с флюсовым сердечником содержит следующее качество шлаковых компонентов в массовых процентах от суммарной массы проволоки:

TiO2 0,5-2,5

SiO2 1,5-3,5

ZrO2 0,5-2,5,

при этом общее содержание шлаковых компонентов составляет от 6,5 до 9,5.

В другом аспекте настоящего изобретения покрытие на основе цинка имеет следующее содержание компонентов в массовых процентах, причем остальное приходится на долю цинка и остаточных примесей:

Al 2-19

Mg 1-10

Si 0,01-2.

И еще в одном аспекте настоящего изобретения, в случае сваривания стальных листов, имеющих покрытие из сплава на основе цинка с использованием сварочных материалов на основе нержавеющей стали, можно подавить образование трещин, вызванных охрупчиванием жидким металлом металла сварного шва компонентов на основе нержавеющей стали. Это позволяет получить сварное соединение, имеющее металл сварного шва, без трещинных дефектов. Поэтому может быть улучшена долговечность службы и/или безопасность здания и/или автомобиля путем применения настоящего сварного соединения для стальных листов, имеющих покрытие из сплава на основе цинка, для сварных элементов в строительной и/или автомобильной промышленности.

Краткое описание чертежей

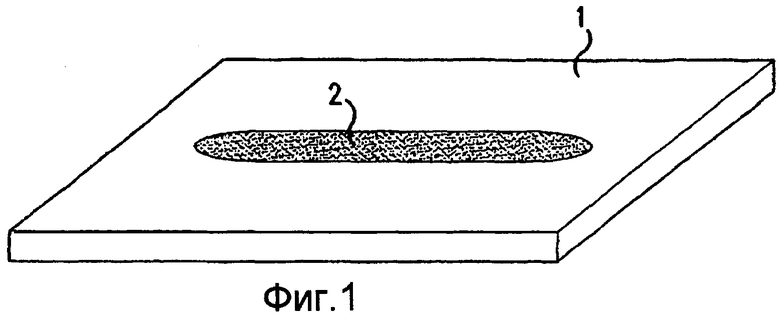

На фиг.1 показан пример испытательного образца наплавки валика на листе;

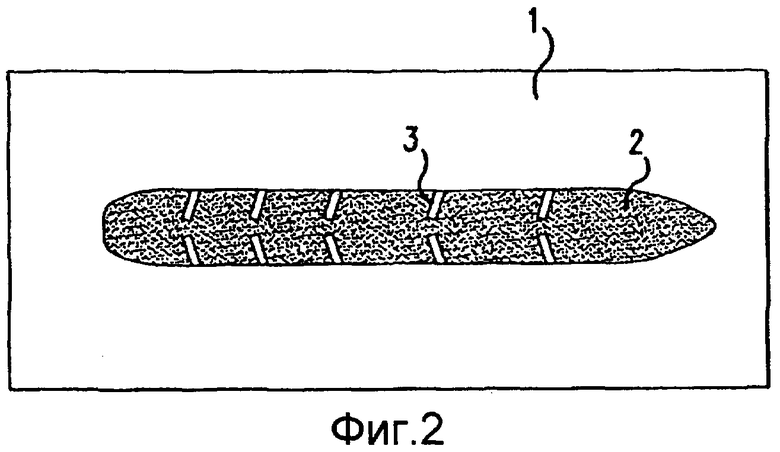

на фиг.2 проиллюстрирована конфигурация трещины, вызванной охрупчиванием жидким металлом;

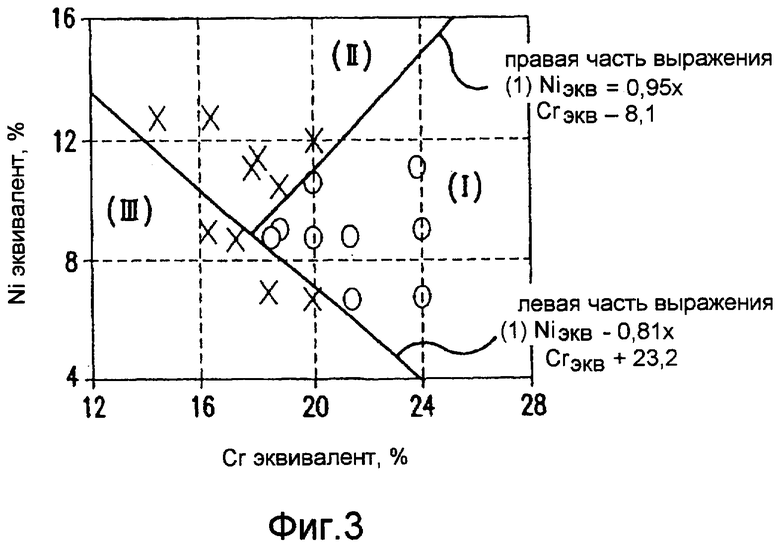

на фиг.3 показан график, демонстрирующий трещины, вызванные охрупчиванием, на основании хромового эквивалента и никелевого эквивалента с использованием сварочного испытания для сварки толстого листа узким швом;

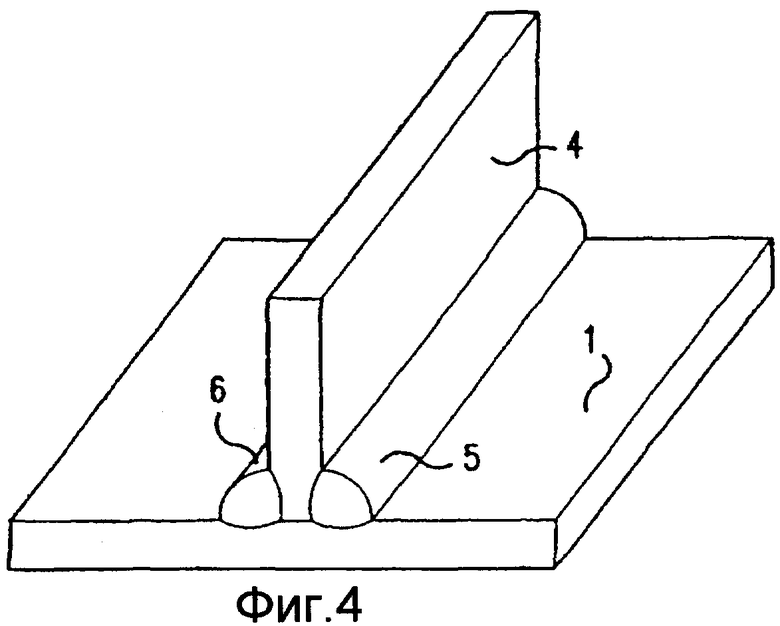

на фиг.4 показан испытательный образец углового сварного шва.

Краткое описание изобретения

Детали настоящего изобретения описаны ниже.

Согласно обычным сведениям, в случае сварки стального листа с покрытием из сплава на основе цинка с использованием сварочной проволоки на основе нержавеющей стали, чувствительность к возникновению трещин из-за охрупчивания возрастает, поскольку сварочный металл имеет химический состав, присущий компоненту на основе нержавеющей стали. Поэтому ожидается, что образование трещин из-за охрупчивания жидким металлом металла сварного шва, вызванного погружением в ванну сплава на основе цинка, становится заметным. Поэтому не делается попыток осуществлять дуговую сварку стальных листов, имеющих покрытие из сплава на основе цинка, с использованием сварочной проволоки на основе нержавеющей стали.

Авторы изобретения изучали улучшение коррозионной стойкости сварных частей путем использования сварочного материала на основе нержавеющей стали для сварки стальных листов с покрытием из сплава на основе цинка. Авторы изобретения также изучали улучшение подавления образования трещин, вызванных охрупчиванием жидким металлом, при сварке компонентов на основе нержавеющей стали и покрытий из сплава на основе цинка. В результате этого исследования обнаружено, что возникновение трещин, вызванных охрупчиванием жидким металлом, в металле сварного шва компонентов на основе нержавеющей стали, зависит от морфологии и структуры затвердевания. Регулирование химического состава на основе никелевого эквивалента и хромового эквивалента может подавлять образование трещин из-за охрупчивания жидким металлом. Это препятствует формированию мартенсита в металле сварного шва и ускоряет формирование феррита.

«Стальной лист с покрытием из сплава на основе цинка» является общим термином, включающим оцинкованные стальные листы и другие стальные листы с покрытием, такие как листы с покрытием из сплава на основе Zn-Al, листы с покрытием из сплава на основе Zn-Al-Mg, листы с покрытием из сплава на основе Zn-Al-Mg-Si, которые приготовляют путем добавления к цинковому покрытию Al, Mg, Si с целью улучшения коррозионной стойкости.

Для того чтобы исследовать причину образования трещин из-за охрупчивания жидким металлом в металле сварного шва у компонентов на основе нержавеющей стали авторы изобретения осуществляли сварку стальных листов с покрытием из сплава на основе цинка с использованием проволоки на основе нержавеющей стали с различными химическим составами. Авторы изобретения изучали взаимозависимость между химическим составом компонентов сварного материала, образованных в сварной части, и конфигурацией трещин, вызванных охрупчиванием жидким металлом.

Согласно настоящему изобретению сварочный материал на основе нержавеющей стали содержит: C 0,04%, Si 0,2%, Mn 2,1%, Ni 5-12%, Cr 16-36%, Mo 0-3%. Стальной лист с покрытием из сплава на основе цинка содержит в качестве основы стальной лист марки SS400 (толщиной 6 мм), который содержит: С 0,08%, Si 0,02%, Mn 1,2% с нанесенным на него покрытием из сплава: Zn 85,8%, Al 3%, Mg 0,2%, Si. Для сварки применяется дуговая сварка в среде диоксида углерода при сварочном токе 100-150 А, напряжении дуги 18-20 В и скорости сварки с получением 40 см/мин валика на листе, как показано на фиг.1.

Наплавка валика на листе относится к помещению наплавочного валика 2 на поверхность стального листа 1, что является наиболее обычным способом оценки свариваемости без использования реального соединения. Как и в обычных сварных соединениях, сила связи, действующая на сварную часть, зависит от формы соединения. Например, по сравнению с соединением, полученным сваркой встык, выполненным при полном проплавлении, угловое сварное соединение, выполненное с частичным проплавлением, обладает более высокой силой связи в области, окружающей сварную часть (нерасплавленная часть листа основы). Поэтому полагают, что трещины с большей легкостью возникают при угловой сварке. Для оценки растрескивания в условиях, более близких к угловой сварке с более высокой силой связи, для наплавки валика на листе используют относительно толстый (6 мм) лист основы (толстый лист). Это объясняется тем, что толстый лист обеспечивает более высокую силу связи благодаря напряжению, возникающему в листе основы из-за тепловой усадки в направлении вдоль линии сварки.

На фиг.2 показана иллюстрация конфигурации трещин, возникающих из-за охрупчивания жидким металлом.

Как показано на фиг.2, трещина 3, вызванная охрупчиванием жидким металлом наплавленного валика 2, образованного на поверхности листовой стали 1, идет от края линии наплавленного валика в направлении, почти перпендикулярном к линии наплавленного валика. Обычно после сварки возникает тепловая усадка в двух направлениях, т.е. усадка в направлении вдоль линии сварки (продольная усадка) и усадка в направлении, перпендикулярном линии сварки (поперечная усадка). Что касается трещин, вызванных охрупчиванием жидким металлом в металле сварного шва у компонентов на основе нержавеющей стали, то создается впечатление, что трещины вызваны продольной усадкой и усилием изгиба, противостоящим усадке участка, окружающего сварную часть (нерасплавленную часть листа основы).

Оценку свариваемости также проверяют путем использования поставляемого промышленностью сварочного металла типа 309. При такой оценке сравнивают стальной лист с покрытием из сплава на основе цинка, который имеет трещину, и образец снятого покрытия, который не имеет трещины. Исходя из этого, оценка направлена на определение образования трещин, вызванных охрупчиванием жидким металлом.

На фиг.3 показан график, демонстрирующий образования трещин, вызванных охрупчиванием жидким металлом, в зависимости от хромового и никелевого эквивалентов с использованием испытания наплавки сварочного валика на лист.

Образование трещин на металле сварного шва, вызванное охрупчиванием жидким металлом, подтверждается с использованием проверки с помощью проникающих красителей (способ капиллярной дефектоскопии). Знаками «Х» обозначены случаи, когда трещину можно видеть на сварном материале, а знаки «О» представляют случай, когда трещина на сварном материале не видна.

Что касается легирующих элементов, контролирующих структуру металла сварного шва на основе нержавеющей стали, то обычно они представлены двумя группами: т.е. элементами для формирования ферритной фазы, такими как Cr, Si и Mo, и элементами для формирования аустенитной фазы, такими как Ni, C, N и Mn.

C учетом той степени, в которой каждый элемент содействует формированию ферритной фазы или аустенитной фазы, рассчитывают никелевый эквивалент, который определяется выражением (2), и хромовый эквивалент, который определяется следующим выражением (3). С использованием данных об эквивалентах как индекса и основываясь на диаграмме равновесия Делонга, изучают зависимость между никелевым эквивалентом и хромовым эквивалентом для металла сварного шва и структурой металла сварного шва, а также зависимость между никелевым эквивалентом и хромовым эквивалентом для металла сварного шва и образованием трещин, вызванным охрупчиванием жидким металлом.

В случае, если Niэкв≤-0,81×Crэкв+23,2 (область III на фиг.3: низкий никелевый эквивалент, низкий хромовый эквивалент), в металле сварного шва образуется много мартенсита, повышается его твердость и уменьшается пластичность. Это ведет к появлению трещин в металле сварного шва.

В случае, если Niэкв>0,95×Crэкв-8,1 (область II на фиг.3: высокий никелевый эквивалент, низкий хромовый эквивалент), в металле сварного шва подавляется образование мартенсита и поддерживается пластичность металла сварного шва. Однако содержание феррита в металле сварного шва уменьшается из-за низкого хромового эквивалента, и все же, благодаря высокому никелевому эквиваленту, растут аустенитные зерна вплоть до образования крупнозернистого аустенита. Поэтому расплавленное цинковое покрытие легко нарушает границу крупного аустенитного зерна с образованием трещин, вызванных охрупчиванием жидким металлом.

Согласно JP 09-267177 А предполагается, что область II на фиг.3 должна быть областью, в которой отсутствует растрескивание сварной части и которая обычно образуется, когда соединение при сварке встык нержавеющей стали и стали с покрытием подвергается изгибу. Однако выполненное авторами изобретения обследование образца, который изготовлен путем сварки стального листа с покрытием из сплава на основе цинка с использованием сварочной проволоки на основе нержавеющей стали, показало, что трещины, вызванные охрупчиванием жидким металлом, возникают в металле сварного шва на основе нержавеющей стали. Этот факт предполагает, что механизм растрескивания, связанный с изгибом соединения при сварке встык нержавеющей стали и стали с покрытием, описанный в JP 09-267177 А, отличается от растрескивания из-за охрупчивания жидким металлом металла сварного шва на основе нержавеющей стали, что является предметом настоящего изобретения. В то же время в случае, если никелевый эквивалент соответствует выражению (1) ниже (т.е. области I на фиг.3: высокий хромовый эквивалент, средний никелевый эквивалент), - формирование мартенсита в металле сварного шва подавляется, пластичность металла сварного шва сохраняется, а ферритная фаза формируется в количестве 15% или больше. Таким образом, предотвращается прорыв расплавленного цинкового покрытия в металл сварного шва, что ведет к ограничению образования трещин, вызванных охрупчиванием жидким металлом.

где каждый из элементов Ni, C, Mn, N, Cr, Mo и Si представляет содержание (в массовых %) каждого составляющего элемента, содержащегося в металле сварного шва на основе нержавеющей стали.

Как показано выше, настоящее изобретение предотвращает формирование в металле сварного шва компонентов на основе нержавеющей стали трещин, вызванных охрупчиванием жидким металлом, что относится к сварному соединению стального листа, имеющего покрытие из сплава на основе цинка, имеющего сварную часть, выполненную из металла сварного шва компонентов на основе нержавеющей стали. В настоящем изобретении образования трещин в металле сварного шва, вызванного охрупчиванием жидким металлом, можно избежать путем приготовления металла сварного шва, удовлетворяющего выражению (1), приведенному выше, и за счет выбора подходящего сочетания стального листа с покрытием из сплава на основе цинка, сварочной проволоки и сварочного флюса в зависимости от способа сварки.

В настоящем изобретении химический состав компонентов металла сварного шва определяется следующим образом. Это делают для того, чтобы получить металл сварного шва улучшенного качества за счет сохранения прочности металла сварного шва, ограничения хрупкости и подавления дефектов сварки, таких как образование горячих трещин и газовых раковин. Это ведет, кроме того, к тому, чтобы надежно предотвращать образование трещин, вызванных охрупчиванием жидким металлом сварного материала за счет удовлетворения требованиям выражения (1), приведенного выше.

Используемые здесь выражения в процентах означают массовые проценты, если только специально не оговорено иное.

Углерод (С) является элементом, предназначенным для стабилизации аустенитной фазы в металле сварного шва. Для выполнения этой функции желательно, чтобы содержание С составляло 0,01% или больше. Однако если содержание С превышает 0,1%, оно может вызвать горячее растрескивание и снизить содержание ферритной фазы, что может привести к появлению трещин, вызванных охрупчиванием жидким металлом.

Кремний (Si) является элементом, предназначенным для формирования ферритной фазы и действия в качестве антиоксиданта с металлом сварного шва. Для выполнения этой функции желательно, чтобы содержание Si в металле сварного шва составляло 0,1% или больше. Однако если содержание Si превысит 1%, это может вызвать возникновение интерметаллических соединений в металле сварного шва и ухудшить, таким образом, его вязкость. Поэтому верхний предел содержания Si предпочтительно составляет 1%.

Марганец (Mn) является элементом, который служит антиоксидантом металла сварного шва и удаляет серу (S) путем ее связывания. Сера является неизбежной примесью, которая может быть вредной и вызывать горячее растрескивание. Для выполнения этой функции желательно, чтобы содержание Mn в металле сварного шва составило 0,5% или больше. Однако содержание Mn, превышающее 2,5%, может привести к снижению содержания ферритной фазы, что может привести к появлению трещин, вызванных охрупчиванием жидким металлом. Поэтому верхний предел содержания Mn предпочтительно составляет 2,5%.

Никель (Ni) является важным элементом, обеспечивающим сохранение коррозионной стойкости металла сварного шва путем стабилизации аустенитной фазы в металле сварного шва и путем регулирования равновесия между аустенитной фазой и ферритной фазой. Это обеспечивает вязкость металла сварного шва. Для выполнения этой функции желательно, чтобы содержание Ni в металле сварного шва составило 5% или больше. Однако если содержание Ni превышает 11%, это ведет к снижению содержания ферритной фазы, что ведет к появлению трещин, вызванных охрупчиванием жидким металлом. Поэтому верхний предел содержания Ni предпочтительно составляет 11%.

Хром (Cr) является элементом, обеспечивающим сохранение коррозионной стойкости металла сварного шва и формирование ферритной фазы для предотвращения образования трещин, вызванных охрупчиванием жидким металлом. Для сохранения коррозионной стойкости достаточным является содержание Cr на уровне 13% или больше, но предпочтительным является 17% или больше для того, чтобы избежать появления трещин, вызванных охрупчиванием жидким металлом. Однако если содержание Cr превышает 25%, это может вызвать возникновение интерметаллических соединений в металле сварного шва и ухудшить, таким образом, его вязкость.

Кроме того, в дополнение к перечисленным базовым компонентам для улучшения коррозионной стойкости металла сварного шва возможно добавление молибдена (Мо) и/или азота (N).

Молибден (Мо) является элементом, предназначенным для формирования ферритной фазы и для сохранения коррозионной стойкости в среде хлора при использовании совместно с Cr. Для выполнения этой функции желательно, чтобы содержание Мо в металле сварного шва составило 0,2% или больше. Однако избыточное содержание Мо увеличивает прочность металла сварного шва и может вызвать образование трещин из-за охрупчивания жидким металлом. Например, если содержание Мо в металле сварного шва превышает 2%, возможно образование трещин из-за охрупчивания жидким металлом. Поэтому верхний предел содержания Мо предпочтительно составляет 2%.

Азот (N) является элементом, неизбежно поступающим из атмосферы в количестве 0,01-0,03% и способным также стабилизировать аустенит с целью улучшения коррозионной стойкости. Для выполнения этой функции желательно, чтобы содержание N в металле сварного шва составило 0,05% или больше. Однако избыточное содержание N снижает содержание феррита, вызывая образование трещин из-за охрупчивания жидким металлом. Например, если содержание N в металле сварного шва превышает 0,15%, возможно образование трещин из-за охрупчивания жидким металлом. Поэтому верхний предел содержания N предпочтительно составляет 0,15%.

Хотя элементы, описанные выше, являются основными компонентами, которые должны содержаться в металле сварного шва согласно настоящему изобретению, нет необходимости говорить, что в металле сварного шва могут содержаться другие элементы, если только они не нарушают нужных свойств настоящего металла сварного шва.

Например, возможно добавление небольших количеств Nb, V, Ti и/или Al для сохранения прочности металла основы стального листа с покрытием из сплава на основе цинка. Эти компоненты могут быть смешаны с металлом сварного шва во время сварки. Верхний предел содержания каждого из этих элементов предпочтительно составляет около 0,1% для того, чтобы избежать формирования в металле сварного шва интерметаллических соединений, которые могут привести к ухудшению вязкости.

В качестве металла основы стального листа с покрытием из сплава на основе цинка может быть использована конструкционная сталь в форме низколегированной стали. Регулирование содержания компонентов металла сварного шва предпочтительно осуществляется в форме включения в него Ni, C, Mn, Cr, Mo и Si в качестве легирующих компонентов, так что остальное приходится на долю железа и неизбежных примесей. Учитывая, что коэффициент разбавления материала расплавленными материалами основы стального листа при сварке составляет 10-40%, предпочтительным является приготовление компонентов сварочного материала таким образом, что никелевый эквивалент и хромовый эквивалент могли быть заданы более высокими.

Что касается сварочной проволоки на основе нержавеющей стали, то возможно использование как сплошной проволоки, так и проволоки с флюсовым сердечником.

Сплошная проволока полностью состоит из нержавеющей стали. Проволока с флюсовым сердечником содержит металлический порошок, предназначенный для регулирования содержания легирующих компонентов, и шлаковый материал для стабилизации дуги, помещенный внутри наружной оболочки проволоки из нержавеющей стали. Кроме того, флюс образует затвердевший шлак поверх сварного шва для того, чтобы закрыть поверхность металла сварного шва и предотвратить его окисление. Это позволяет сохранить металлический цвет на поверхности металла сварного шва, сходный с покрытием из сплава на основе цинка, что обеспечивает хороший внешний вид сварного соединения.

В то же время, поскольку сплошная проволока не образует затвердевшего шлака, она может применяться при дуговой сварке вольфрамовым электродом в среде инертного газа или плазменно-дуговой сварке в качестве присадочной проволоки. Далее показано предпочтительное содержание компонентов в сплошной проволоке и/или в проволоке с флюсовым сердечником.

Углерод (С) является элементом, предназначенным для стабилизации аустенитной фазы. Для выполнения этой функции желательно, чтобы содержание С составляло 0,01% или больше. Однако если содержание С превышает 0,05%, повышается прочность металла сварного шва, что может привести к появлению трещин, вызванных охрупчиванием жидким металлом по кромке сварной части оцинкованного стального листа. Поэтому содержание С в сварочной проволоке предпочтительно составляет 0,05% или меньше.

Кремний (Si) является элементом, действующим в качестве антиоксиданта с металлом сварного шва. Для выполнения этой функции желательно, чтобы содержание Si в металле сварного шва составляло 0,1% или больше. Однако если содержание Si превысит 1%, это может вызвать возникновение интерметаллических соединений в металле сварного шва, что может ухудшить его вязкость. Поэтому верхний предел содержания Si предпочтительно составляет 1%.

Марганец (Mn) является элементом, который служит антиоксидантом металла сварного шва и удаляет серу (S) путем ее связывания. Сера является неизбежной примесью, которая может быть вредной и вызывать горячее растрескивание. Для выполнения этой функции желательно, чтобы содержание Mn в металле сварного шва составило 0,5% или больше. Однако если содержание Mn превышает 3%, это может привести к снижению коррозионной стойкости металла сварного шва. Поэтому верхний предел содержания Mn предпочтительно составляет 3%.

Никель (Ni) является важным элементом для стабилизации аустенитной фазы в металле сварного шва и для регулирования равновесия между аустенитной фазой и ферритной фазой. Для выполнения этих функций желательно, чтобы содержание Ni в металле сварного шва составило 7% или больше. Однако если содержание Ni превышает 12%, это может снизить вязкость металла сварного шва. Поэтому верхний предел содержания Ni предпочтительно составляет 12%.

Хром (Cr) является основным элементом, обеспечивающим формирование ферритной фазы и позволяющим избежать образование трещин, вызванных охрупчиванием жидким металлом. Для полного выполнения указанных функций достаточным является содержание Cr на уровне 24% или больше. Однако если содержание Cr в проволоке превышает 30%, это может вызвать формирование интерметаллических соединений в металле сварного шва и ухудшить его вязкость. Поэтому верхний предел содержания Cr предпочтительно составляет 30%.

Молибден (Мо) является элементом, улучшающим коррозионную стойкость металла сварного шва. Однако избыточное содержание Мо увеличивает прочность металла сварного шва и может вызвать образование трещин из-за охрупчивания жидким металлом. Например, если содержание Мо в металле сварного шва превышает 2%, возможно образование трещин из-за охрупчивания жидким металлом. Поэтому верхний предел содержания Мо предпочтительно составляет 2%.

Азот (N) является элементом, способным стабилизировать аустенит в металле сварного соединения с целью улучшения коррозионной стойкости. Однако если содержание N в сварочной проволоке превышает 0,17%, возможно образование трещин из-за охрупчивания жидким металлом. Поэтому верхний предел содержания N предпочтительно составляет 0,17%.

Что касается проволоки с флюсовым сердечником, то диапазон содержания компонентов шлака/химического состава должен предпочтительно соответствовать указанному ниже.

Диоксид титана (TiO2) образует плотный и легко отслаивающийся шлак для стабилизации дуги. Однако содержание TiO2 в 0,5% или меньше не дает удовлетворительных результатов, а содержание TiO2, равное 2,5% или больше, вызывает уменьшение текучести шлака, что ведет к образованию бугристой поверхности сварной части с неудовлетворительным внешним видом. Поэтому содержание TiO2 предпочтительно находится в пределах от 0,5 до 2,5%. Что касается сырья, то возможно использование по отдельности или вместе следующих материалов: рутил, титановый шлак, илюминит и титанат, такой как титанат калия и титанат натрия.

Диоксид кремния (SiO2) является компонентом, необходимым для формирования инкапсулированного шлака. Однако если содержание SiO2 меньше 1,5%, инкапсулирование не может достичь достаточного уровня, что понижает функцию антиоксидирования металла сварного шва и не позволяет получить удовлетворительный внешний вид. Если содержание SiO2 превышает 3,5%, шлак имеет тенденцию к обгоранию досуха, с ухудшением отслаиваемости и увеличением объема сварочного шлака. Поэтому пределы содержания SiO2 предпочтительно составляют от 1,5 до 3,5%. Что касается сырьевых материалов для ввода SiO2, то возможно использование кварцевого песка, кварца, волластонита, циркона или калиевого полевого шпата.

Диоксид циркония (ZrO2) придает шлаку текучесть. Однако если содержание ZrO2 ниже 0,5%, текучесть становится недостаточной. Если содержание ZrO2 больше 2,5%, шлак становится тугоподвижным, отслаиваемость ухудшается и объем сварочного шлака увеличивается. Поэтому пределы содержания ZrO2 предпочтительно составляют от 0,5 до 2,5%. Что касается сырья, то возможно использование оксида циркония, циркониевого порошка и материала Zilcon.

Если содержание всех компонентов шлака во флюсе меньше 6,5%, инкапсуляция шлака является недостаточной. Если содержание всех компонентов шлака во флюсе превышает 9,5%, объем сварочного шлака возрастает и становится легче получить шлаковые включения. Следовательно, суммарное содержание шлаковых компонентов во флюсе предпочтительно составляет от 6,5 до 9,5%.

Настоящее изобретение может применяться к стальному листу с покрытием, такому как оцинкованный стальной лист, стальной лист с покрытием из сплава на основе Zn-Al, стальной лист с покрытием из сплава на основе Zn-Al-Mg, и стальному листу с покрытием из сплава на основе Zn-Al-Mg-Si. Удельный вес покрытия предпочтительно составляет 50 г/м2 или больше, исходя из обеспечения коррозионной стойкости, и 150 г/м2 или меньше, исходя из пригодности к обработке при сварке.

Для того чтобы получать сварные соединения, обладающие большей устойчивостью к коррозии, предпочтительно должен использоваться лист с более высокой коррозионной стойкостью, например, стальной лист с покрытием из сплава на основе Zn-Al-Mg-Si. У таких листов содержание Al составляет 2-19%, содержание Mg составляет 1-10%, содержание Si составляет 0,01-2%, а остальное приходится на долю Zn.

В настоящем изобретении в качестве материала основы стальных листов с покрытием из сплава на основе цинка используют, главным образом, конструкционную низколегированную сталь. Однако нет необходимости описывать компоненты/химический состав материала основы таких стальных листов с покрытием из сплава на основе цинка, если только компоненты/химический состав сварочного материала не разбавляются в процессе сварки и не выходят за рамки, установленные настоящим изобретением. В этом значении настоящее изобретение может применяться к сварному соединению между различными материалами, такому как сварка оцинкованного стального листа и стального листа на основе нержавеющей стали.

Настоящее изобретение может применяться к сварному соединению любой формы, например, угловому соединению, угловому соединению внахлестку или соединению встык. Как описано выше, растрескивание из-за охрупчивания жидким металлом происходит, главным образом, в случае приложения к сваренной части изгибающего усилия. Поэтому более показательным является применение настоящего изобретения к угловому сварному соединению путем сварки угловым швом стального листа с покрытием из сплава на основе цинка, имеющего толщину 3 мм или более, когда изгибающее усилие является очень сильным.

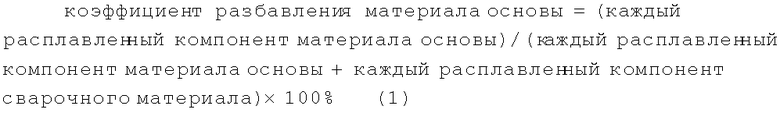

Что касается способа сварки, то возможно использование дуговой сварки металлическим электродом в среде инертного газа (MIG), дуговой сварки с активным газом магнитным флюсом MAG и дуговой сварки в среде углекислого газа. Что касается условий сварки, то не существует определенных ограничений этих условий. Однако плавление материала основы стального листа может изменить компоненты и химический состав металла сварного шва. Поэтому желательно избежать ненужного разбавления расплавленного материала основы согласно следующим условиям: подвод тепла предпочтительно составляет 10 кДж/см или меньше, и коэффициент разбавления предпочтительно равен 10-40%. Коэффициент разбавления материала основы определяется следующим образом:

Подвод тепла для сварки можно поддерживать на уровне предпочтительно 10 кДж/см или меньше путем регулирования сварочного тока, сварочного напряжения и скорости сварки.

Настоящее изобретение может применяться при прихваточной сварке заготовок, иной, чем дуговая сварка путем использования сварочной проволоки на основе нержавеющей стали в качестве присадочной проволоки.

Примеры

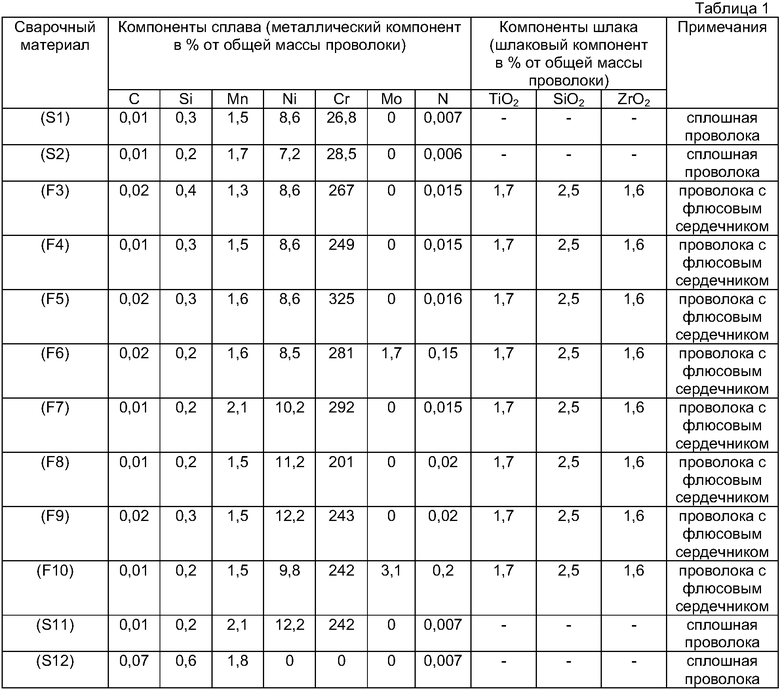

Применяемым сварочным материалом является сплошная проволока, содержащая легирующие компоненты, обозначенные ниже в таблице 1 как (S1), (S2), (S11) и (S12), и проволока с флюсовым сердечником, обозначенная как (F3)-(F10).

Проволока с флюсовым сердечником содержит следующие шлаковые компоненты: TiO2 1,7%, SiO2 2,5% и ZrO2 1,6% от суммарного веса проволоки. (S12) является сварочной проволокой для рядовой стали.

В таблице 2 показаны компоненты и химический состав предназначенных для использования стальных листов со сплавом на основе цинка и вес покрытия. Стальной лист с покрытием А является стальным листом с покрытием из сплава цинка, класса 590 МПа, толщиной 6 мм. Стальной лист с покрытием В является стальным листом с покрытием из сплава Zn-Al-Mg-Si, класса 400 МПа, толщиной 3 мм.

Угловое сварное соединение, показанное на фиг.4, приготовлено следующим образом. Стальной лист 4 с покрытием из сплава на основе цинка устанавливают вертикально на размещенном горизонтально стальном листе 1 с покрытием из сплава на основе цинка. Затем осуществляется сварка угловым швом 5 с использованием проволоки на основе нержавеющей стали. После охлаждения сварной части выполняют сварку угловым швом 6 с целью завершения изготовления испытательного образца. Угловые швы 5 и 6 имеют сходную форму проплавления, что указывает, что коэффициенты разбавления материала основы в угловых швах 5 и 6 являются по существу сходными.

Условия сварки углового шва 5 являются следующими: сварочный ток 200-220 А, напряжение дуги 25-28 В, скорость сварки: 40-50 см/мин, защитный газ: в случае применения сплошной проволоки используют смешанный газ (аргон + 2% кислорода), в случае использования проволоки с флюсовым сердечником используют смешанный газ (аргон + 20-50% диоксида углерода), или же в случае использования проволоки с флюсовым сердечником используют углекислый газ. При этих условиях сварки коэффициент разбавления материала основы во время сварки приблизительно определяется видом защитного газа. При использовании в качестве защитного газа (аргона + 2% кислорода) коэффициент разбавления материала основы составляет около 15%. При использовании (аргона + 20-50% диоксида углерода) коэффициент разбавления составляет от 20 до 35%, когда доля диоксида углерода в смешанном газе меняется с 20 до 50%.

Определение образования трещин из-за охрупчивания жидким металлом металла сварного шва выполняется с помощью цветового теста (способ капиллярной дефектоскопии). Если трещины не наблюдаются невооруженным глазом, оценка устанавливается как «качественно».

Определение коррозионной стойкости выполняется посредством смешанного циклического коррозионного испытания JASO. Один цикл испытания является следующим: (1) опрыскивание солевым раствором (5% NaCl) при температуре 35°С в течение 2 часов; (2) просушивание (влажность 30%) при температуре 60°С в течение 4 часов и (3) выдерживание во влажной среде (влажность 95%) при температуре 50°С в течение 2 часов. Выполняют в общей сложности 120 циклов и красную ржавчину проверяют после каждых 20 циклов. Если после первых 20 циклов красная ржавчина не наблюдается, определение коррозии считается «хорошим».

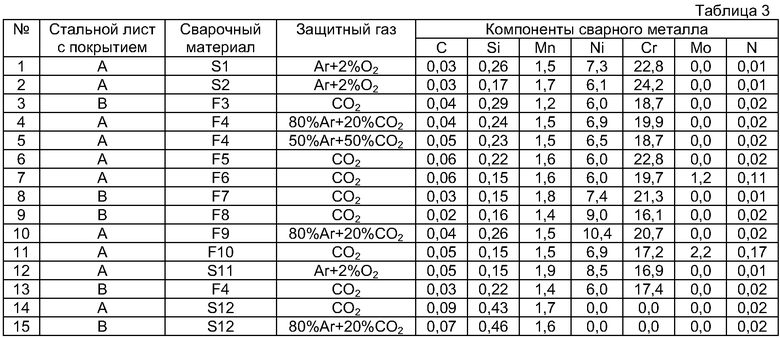

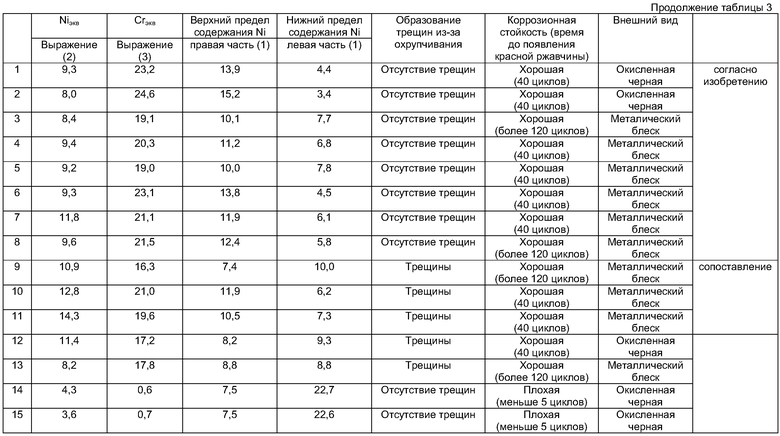

В таблице 3 показаны компоненты и химический состав, хромовый эквивалент и никелевый эквивалент, отношение к выражению (1) и результаты оценки образования трещин из-за охрупчивания жидким металлом и коррозионной стойкости каждого испытательного образца металла сварного шва.

Что касается образцов № 1-8, то они соответствуют верхнему и нижнему предельным значениям никелевого эквивалента. Не наблюдается трещин, вызванных охрупчиванием жидким металлом, а коррозионная стойкость находится на хорошем уровне. Образцы № 1-2 с использованием сплошной проволоки имеют брызги металла при сварке, но образцы № 3-8 с использованием проволоки с флюсовым сердечником демонстрируют небольшое разбрызгивание металла и хорошую свариваемость.

Образец № 7 является образцом, в который добавлены Мо и N. Красная ржавчина наблюдается в области вокруг металла сварного шва после 40 циклов, но никакой красной ржавчины не наблюдается на самом металле сварного шва до выполнения более чем 120 циклов. Образцы № 3 и 8 являются образцами, в которых применяется обладающее высокой коррозионной стойкостью покрытие из сплава Zn-Al-Mg-Si. Эти образцы демонстрируют превосходную коррозионную стойкость как на сварном участке, так и в области, окружающей шов.

Образцы № 9-15 являются сравнительными примерами, выходящими за рамки, установленные настоящим изобретением. Ни один из образцов № 9-12 не соответствует правой части выражения (1) (верхний предел никелевого эквивалента), и все они демонстрируют трещины, вызванные охрупчиванием. Образец № 11 имеет избыточное содержание Мо и N.

Образцы № 9-12 отвечают условию: -0,7×Crэкв+20≤Niэкв (нижний предел содержания Ni), описанному в JP 09-267177 A, но не соответствует верхнему пределу содержания Ni, установленному настоящим изобретением. Следовательно, эти образцы не образуют в достаточном количестве ферритную фазу в металле сварного шва, что ведет к образованию трещин, вызванных охрупчиванием.

Образец № 13 не соответствует левой части выражения (1) (нижний предел содержания Ni), и в нем наблюдаются трещины, вызванные охрупчиванием. В образцах № 4, 5 и 13 используется одна и та же сварочная проволока. Однако образец №13, в котором в качестве защитного газа используют углекислый газ, имеет повышенное проплавление в сварной части, что вызывает увеличение разбавления материала основы и, таким образом, конечные компоненты и химический состав металла сварного шва выходят за рамки, установленные настоящим изобретением.

Образцы № 14 и 15 используют сварочную проволоку из рядовой стали. Нет необходимости говорить, что в металле сварного шва не хватает Cr и Ni. Поэтому коррозионная стойкость является низкой и красная ржавчина формируется на ранней стадии. Этот металл сварного шва имеет богатые ферритом сварные компоненты из малоуглеродистой стали. Таким образом, хотя условия настоящего изобретения не соблюдаются, трещины, вызванные охрупчиванием, не появляются.

В образцах № 3-11 и образце №13 в качестве сварочного материала используют проволоку с флюсовым сердечником. В этих образцах затвердевший шлак после сварки покрывает поверхность металла сварного шва с целью подавления окисления, что позволяет поддерживать металлический блеск.

Все указанные патенты, публикации, параллельные заявки и предварительные заявки включены в объем данного описания посредством соответствующих ссылок.

Хотя изобретение было описано с соответствующими примерами, очевидно, что оно может варьироваться различным образом. Такие вариации не должны рассматриваться как выходящие за объем настоящего изобретения, и все модификации, которые являются очевидными специалисту в данной области техники, также считаются включенными в объем притязаний, определяемый следующей формулой.

Изобретение относится к области металлургии, а именно к сварному соединению, и может быть использовано в автомобилестроении в виде конструкционных элементов. Сварное соединение содержит стальные листы (1) и (4), имеющие покрытия из сплава на основе цинка, и сварной шов (5, 6), соединяющий упомянутые листы (1) и (4). Сварной шов содержит, в массовых процентах: С 0,01-0.1; Si 0,1-1; Mn 0,5-2,5; Ni 5-11; Cr 17-25, при необходимости Мо 0,5-2 и N 0,05-0,15, а также при необходимости один или больше элементов, выбранных из Nb, V, Ti и Al в количестве до 0,1%, железо и примеси - остальное. Соблюдаются следующие соотношения: -0,8×Сrэкв+23,2≤Niэкв≤0,95×Сrэкв-8,1; Niэкв=Ni+30×С+0,5×Mn+30×N; Сrэкв=Cr+Mo+1,5×Si. Сварное соединение характеризуется высокой коррозионной стойкостью и сопротивлением к растрескиванию при охрупчивании жидким металлом. 4 з.п. ф-лы, 4 ил., 3 табл.

1. Сварное соединение, содержащее

первый стальной лист (1), имеющий покрытие из сплава на основе цинка,

второй стальной лист (4), имеющий покрытие из сплава на основе цинка, и сварной шов (5, 6), соединяющий упомянутый первый стальной лист (1), имеющий покрытие из сплава на основе цинка, и упомянутый второй стальной лист (4), имеющий покрытие из сплава на основе цинка, причем сварной шов содержит в массовых процентах:

С 0,01-0,1

Si 0,1-1

Mn 0,5-2,5

Ni 5-11

Cr 17-25,

при необходимости Мо 0,5-2; и N 0,05-0,15, а также при необходимости один или больше элементов, выбранных из Nb, V, Ti и Al в количестве до 0,1%,

причем остальное приходится на долю железа и остаточных примесей, при этом соблюдаются следующие соотношения (1), (2) и (3):

при этом каждый из элементов Ni, С, Mn, N, Cr, Мо и Si представляет содержание в массовых процентах каждого составляющего элемента, содержащегося в сварной части.

2. Сварное соединение по п.1, в котором химический состав металла сварного шва регулируется сплошной присадочной проволокой или присадочной проволокой с флюсовым сердечником, причем сплошная проволока или проволока с флюсовым сердечником содержит следующие компоненты в массовых процентах от суммарной массы проволоки:

С 0,01-0,05

Si 0,1-1

Mn 0,5-3

Ni 7-12

Cr 24-30,

по меньшей мере один из числа Мо не более 2 или N не более 0,17,

при этом остальное приходится на долю железа и остаточных примесей, причем каждый из элементов Ni, С, Mn, N, Cr, Мо и Si представляет содержание в массовых процентах каждого составляющего элемента, содержащегося в сплошной проволоке или в проволоке с флюсовым сердечником.

3. Сварное соединение по п.2, в котором присадочная проволока с флюсовым сердечником содержит следующее колчество шлаковых компонентов в массовых процентах от суммарной массы проволоки:

TiO2 0,5-2,5

SiO2 1,5-3,5

ZrO2 0,5-2,5,

где общее содержание шлаковых компонентов составляет от 6,5 до 9,5.

4. Сварное соединение по п.1, в котором покрытие из сплава на основе цинка стальных листов имеет следующее содержание компонентов в массовых процентах, причем остальное приходится на долю цинка и остаточных примесей:

Al 2-19

Mg 1-10

Si 0,01-2.

5. Сварное соединение по п.1, в котором стальные листы с покрытием из сплава на основе цинка имеют толщину 3 мм или больше, причем формой сварного шва является угловой сварной шов.

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ОЦИНКОВАННЫХ СТАЛЬНЫХ ЛИСТОВ | 2002 |

|

RU2243071C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ УШИВАНИЯ ПЕРФОРАТИВНЫХ ГАСТРОДУОДЕНАЛЬНЫХ ЯЗВ | 2003 |

|

RU2255673C2 |

| СПОСОБ КОНТРОЛЯ ПОЛОЖЕНИЯ ФРОНТАЛЬНОЙ ЧАСТИ ЛЕДНИКА С НАХОДЯЩЕГОСЯ НА ОКОЛОКРУГОВОЙ ОРБИТЕ КОСМИЧЕСКОГО АППАРАТА | 2016 |

|

RU2644039C2 |

| JP 60148693 А, 05.08.1985. | |||

Авторы

Даты

2011-01-27—Публикация

2006-09-25—Подача