Область техники, к которой относится изобретение

Изобретение относится к прессу для прессования деталей и к способу прессования деталей.

Уровень техники

Известны различные машины для обработки металлов давлением (прессы) (см., например, VDI-Lexikon Band Produktionstechnik Verfahrenstechnik [Организация производства, технологическая подготовка производства], издательство: Hiersig, VDI-Verlag, 1995, стр.1107 - 1113), предназначенные как для прессования деталей способом холодного формования, в частности, для обработки листового металла давлением, так и для горячего формования, в частности, для ковки металлических ковких материалов. В таких машинах по меньшей мере один ползун пресса с первым прессовым инструментом приводится в движение приводом и перемещается относительно второго прессового инструмента пресса, так что формование детали может быть произведено под действием сил прессования, созданых между прессовыми инструментами.

Механические прессы, имеющие, как правило, фиксированный ход, используют механические приводы, например, сервоприводы, с очень широким спектром передаточных механизмов, например, с механизмами эксцентрикового привода (эксцентриковые прессы) или с механизмами коленно-рычажного привода (коленно-рычажные прессы). Сила пластического формования или усилие ползуна зависит от перемещения или позиции ползуна.

Механические компоненты механических прессов испытывают значительные напряжения под действием больших сил, возникающих в процессе прессования, вследствие чего их долговечность невелика. Кроме того, обычно требуется компенсация веса ползуна.

Гидравлические прессы, которые, как правило, работают с фиксированным усилием, используют гидравлический привод с рабочей жидкостью, такой как масло или вода, энергия давления которой преобразуется поршнями, перемещающимися в гидравлических цилиндрах, в механическую работу формования. Усилие ползуна соответствует произведению гидравлического давления на поверхность поршня и обладает большой степенью независимости от позиции ползуна. Гидравлический привод поршня может представлять собой прямой насосный привод с насосом, управляемым двигателем (см., например, DE 196 80 008 C1) или также гидравлический аккумуляторный привод с аккумулятором давления и насосом с приводом от двигателя для создания давления в аккумуляторе давления. Однако для насосов с регулируемой мощностью характерны относительно высокие издержки, как технические так и энергетические.

Раскрытие изобретения

Поэтому задача настоящего изобретения заключается в том, чтобы предложить новый пресс и новый способ прессования.

Эта задача изобретения решена благодаря созданию пресса с признаками пункта 1 формулы изобретения и способа согласно пункту 7 формулы изобретения. Предпочтительные конфигурации и другие усовершенствования изобретения представлены в зависимых пунктах формулы изобретения.

Термин "характеристика движения" относится, в частности, к характеристике перемещение/время, к характеристике скорость/время, к характеристике скорость/перемещение, к характеристике сила/время или к характеристике сила/перемещение.

Краткое описание чертежей

Ниже приведено более подробное описание изобретения на основе примеров его осуществления со ссылками на прилагаемые чертежи, на которых схематически представлены:

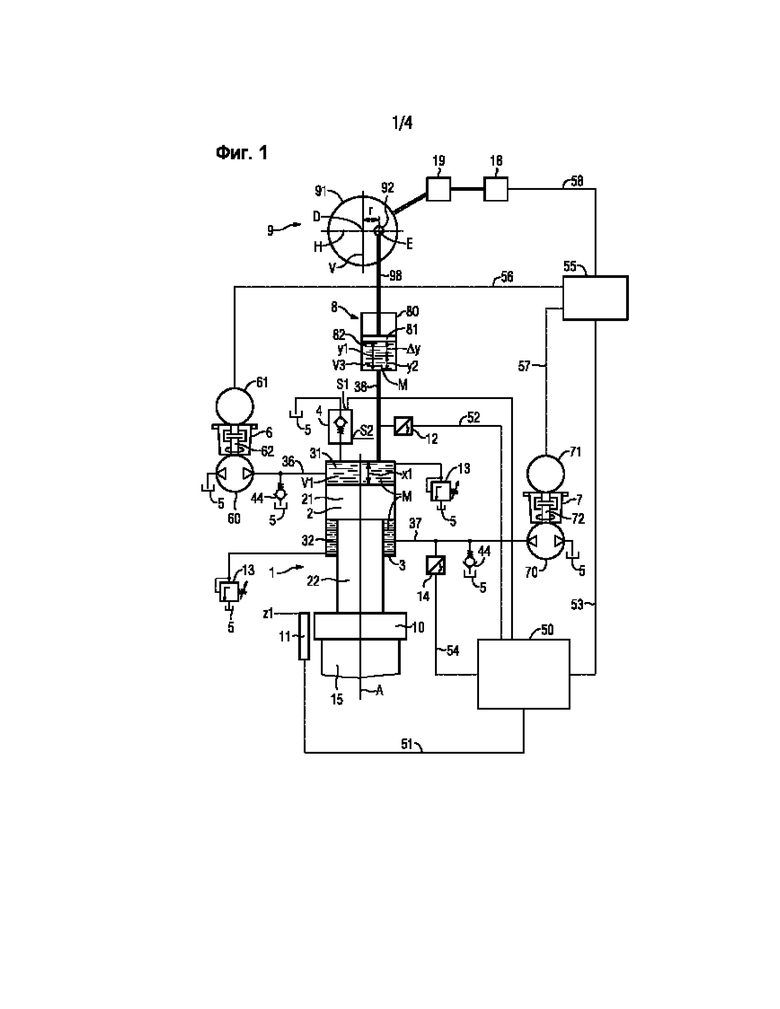

фиг. 1- принципиальная схема гидравлического пресса с эксцентриковым приводным механизмом, рабочий поршень которого находится в верхней позиции,

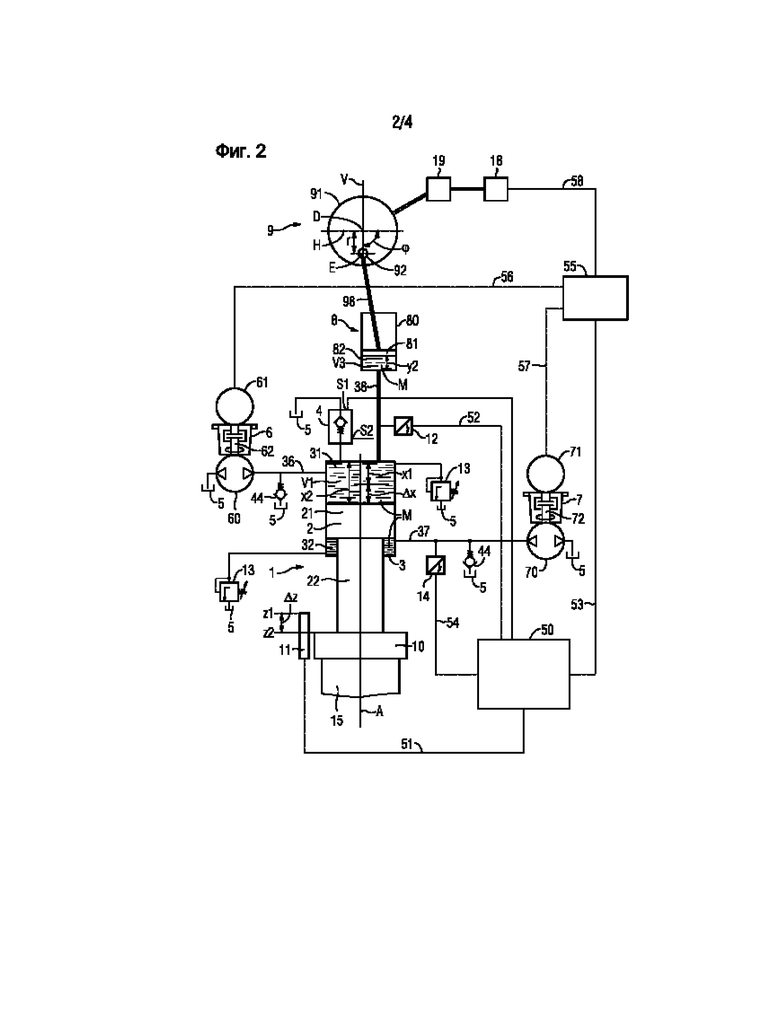

фиг. 2- пресс, представленный на фиг. 1, рабочий поршень которого находится в нижней позиции,

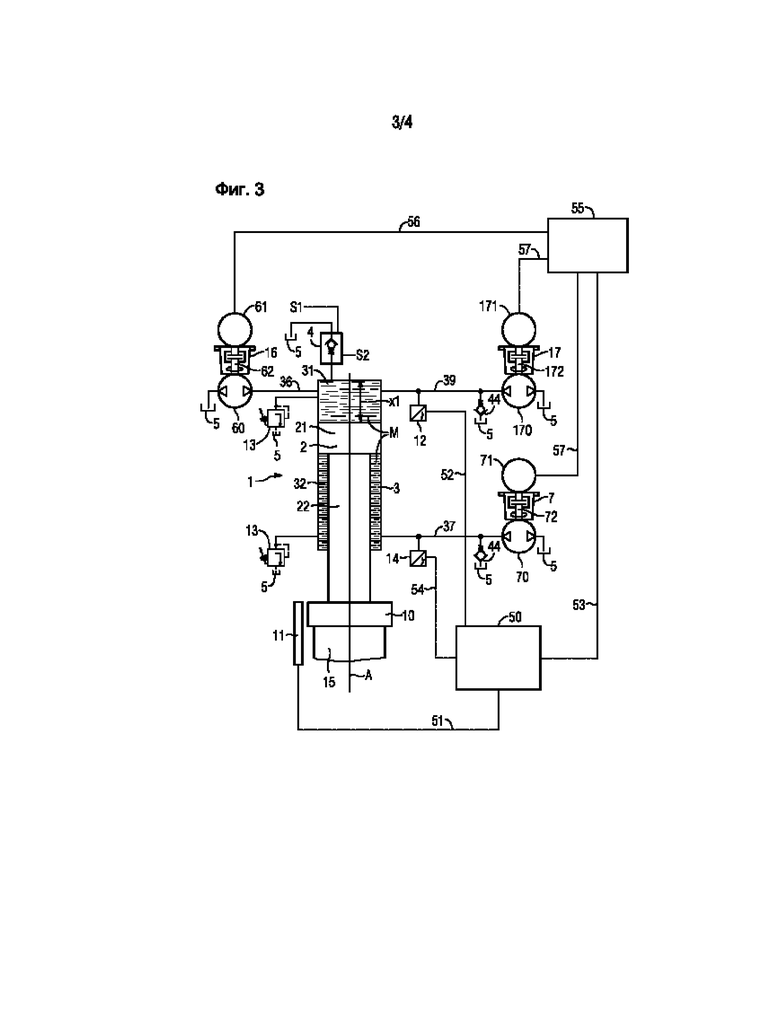

фиг. 3- принципиальная схема гидравлического пресса с насосным приводным механизмом для рабочего поршня, при этом рабочий поршень находится в верхней позиции, и

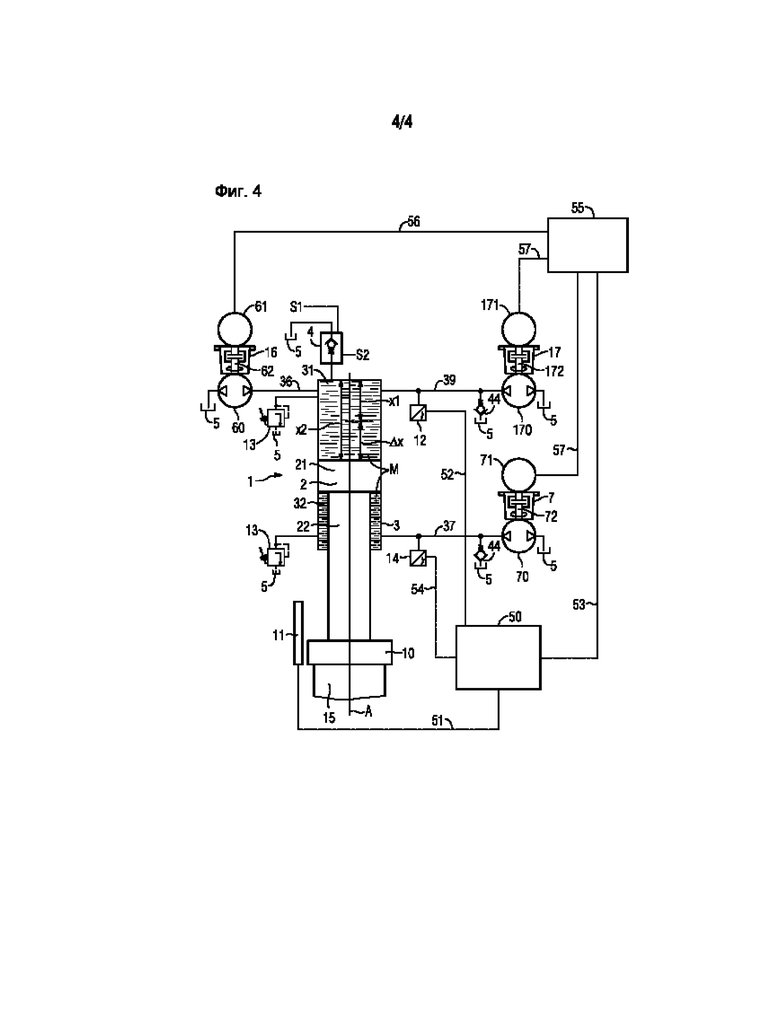

фиг. 4- пресс, представленный на фиг. 3, рабочий поршень которого находится в нижней позиции.

Соответствующие детали и переменные величины обозначены на фиг. 1 - 4 одинаковыми ссылочными номерами.

Осуществление изобретения

Во всех примерах осуществления гидравлического пресса 1 согласно фиг. 1 - 4 указанный пресс 1 содержит ползун 10 и гидравлический привод 1 ползуна с гидравлическим рабочим поршнем 2, установленным с возможностью гидравлического перемещения вдоль рабочей оси A в соответствующем гидравлическом или рабочем цилиндре 3, заполненном рабочей жидкостью M. Первая часть 21 рабочего поршня 2, наружный диаметр которой согласован с внутренним диаметром рабочего цилиндра 3 и герметизирован относительно внутренней поверхности рабочего цилиндра 3, герметично отделяет в данном случае нижнюю полость 32 рабочего цилиндра 3 от верхней полости 31 цилиндра - по меньшей мере в пределах допустимой утечки. Вторая часть 22 рабочего поршня 2 имеет меньший наружный диаметр, чем первая часть 21 поршня, поэтому когда шток поршня проходит через нижнюю полость 32, только кольцевая или полая цилиндрическая часть нижней полости 32, окружающая вторую часть 22 заполняется рабочей жидкостью M.

Рабочий поршень 2 перемещает ползун 10 пресса 1, соединенный с ним или прикрепленный к нему, с расположенным на ползуне прессовым инструментом 15. В результате этого прессовый инструмент 15 может перемещаться на отдельных рабочих операциях во время прессовального хода в направлении P прессования к прессуемой детали (не показана), которая расположена на втором прессовом инструменте (не показан), а при последующем возвратном движении - обратно или в направлении, противоположном направлению прессования.

Во время поступательного перемещения рабочего поршня 2 вдоль рабочей оси A, которое совершается в направлении P прессования, объем V1 верхней полости 31 цилиндра увеличивается, а объем V2 нижней полости 32 уменьшается, при этом во время обратного хода рабочего поршня 2 в направлении, противоположном направлению P прессования, объем V1 верхней полости 31 цилиндра уменьшается, а объем V2 нижней полости 32 снова увеличивается. На фиг. 1 рабочий поршень 2 показан в верхней позиции, при этом первая часть 21 поршня расположена на расстоянии x1 от верхней стенки рабочего цилиндра 3, а на фиг. 2 рабочий поршень 2 показан в нижней позиции, при этом первая часть 21 поршня расположена на расстоянии x2 от верхней стенки цилиндра 3, и разность Δx=x2 - x1 представляет собой максимальный рабочий ход или максимальное перемещение рабочего поршня 2 вдоль рабочей оси A. Соответствующая разность объемов в верхней полости 31 цилиндра в случае максимального рабочего хода Δx составляет ΔV1=Δx A1, где A1 - площадь поверхности верхнего активного поперечного сечения части 21 рабочего поршня 2, а в нижней полости 32 цилиндра, которая кольцеобразно окружает часть 22 поршня, ΔV2=Δx A2, где A2 -площадь поверхности нижнего активного поперечного сечения части 21 рабочего поршня 2. Ползун 10, соединенный с рабочим поршнем 2, соответственно, имеет осевое перемещение или вертикальный ход между верхней позицией z1 (в случае расстояния x1 до рабочего поршня) и нижней позицией z2 (в случае расстояния x2 до рабочего поршня 2), что соответствует максимальному вертикальному рабочему ходу Δz=z2 - z1 ползуна 10.

В общем случае привод 1 ползуна содержит рабочий орган, который под действием гидравлических сил перемещается в рабочей камере, выполненной в данном примере осуществления в виде рабочего цилиндра 3, и который в данном примере осуществления представляет собой приводной поршень 2, разделяющий рабочую камеру на первую, предпочтительно - верхнюю, субкамеру и вторую, предпочтительно - нижнюю, субкамеру. Однако изобретение не ограничено компоновкой и конструкцией рабочей камеры, ее субкамер и рабочего поршня, указанных в данном примере осуществления. Например, возможно также поперечное сечение, которое отклоняется от цилиндрического, горизонтальное направление движения или другая форма рабочего органа или конструкция, выполненная, например, в форме звезды, или пересекающаяся под 90° из нескольких рабочих тел и рабочих камер с соответствующими ползунами для совместной механической обработки детали.

Между верхней полостью 31 цилиндра и резервуаром 5 для рабочей жидкости M установлен управляемый клапан 4, имеющий гидравлическое соединение с верхней полостью 31 цилиндра. Зажимы цепей управления для открытия и закрытия клапана 4 обозначены как S1 и S2. В открытом состоянии клапана 4 рабочая жидкость M может входить в резервуар 5 или выходить из него в зависимости от существующего перепада давления, при этом в закрытом состоянии клапана 4 перемещение рабочей жидкости невозможно.

С резервуаром 5 и верхней полостью 31 цилиндра гидравлически соединено подающее устройство 60 сервонасоса 6, которое установлено между ними. Гидравлический соединительный трубопровод между сервонасосом 6 и верхней полостью 31 цилиндра обозначен номером 36. Подающее устройство 60, например шнековый транспортер, рабочее колесо подающего насоса или внутреннее зубчатое колесо шестеренного насоса внутреннего зацепления может иметь привод от выходного вала 62 сервомотора 61 и обеспечивать подачу в обоих направлениях путем реверсирования вращения выходного вала 62 сервомотора 61, как показано на чертежах. Сервомотор 61 посредством электропроводящей линии 56 соединен с электрическим конвертером 55, который, в свою очередь, посредством электропроводящей линии 53 соединен с управляющим устройством 50.

Еще один сервонасос 7 посредством гидравлического соединительного трубопровода 37 соединен с нижней полостью 32 рабочего цилиндра 3. Подающее устройство 70 второго сервонасоса 7 соединено с соединительным трубопроводом 37 и резервуаром 5 и выполнено с приводом в направлении подачи от сервомотора 71 через выходной вал 62, кроме того подающее устройство 70 выполнено с возможностью переключения, что позволяет, в частности, реверсировать направление вращения сервомотора 71. Сервомотор 71 посредством электропроводящей линии 57 соединен с конвертером 55.

Измерительный преобразователь 14 давления, предназначенный для передней полости 32 цилиндра, соединен с соединительным трубопроводом 37, а посредством проводящей линии 54 соединен с управляющим устройством 50.

Если не указано иного, электропроводящие линии показаны на фиг. 1 - 4 штриховыми линиями, а гидравлические трубопроводы и механические соединения - сплошными линиями. Термин "проводящая линия" или "линия управления" включает как проводные, так и беспроводные, например оптические или радиочастотные передающие или соединительные каналы.

Кроме того, во всех гидравлических соединительных трубопроводах 36, 37 и 39 установлен обратный клапан 44, который соединен с резервуаром 5 для рабочей жидкости, при этом соответствующий сервонасос 6, 7 и 17 является защищенным от сухого хода.

И, наконец, верхняя полость 31 цилиндра и нижняя полость 32 цилиндра в любом случае связаны с устройством 13 для защиты от перегрузок, которое соединено с резервуаром 5 и ограничивает гидравлическое давление с целью защиты от перегрузки компонентов, на которые действует гидравлическое давление.

В примере осуществления согласно фиг. 1 и 2 верхняя полость 31 рабочего цилиндра 3 имеет гидравлическое соединение посредством соединительного канала 38 с полостью 82 приводного цилиндра 80 привода 8 рабочего поршня 2. Полость 82 и соединительный канал 38 также заполнены рабочей жидкостью M.

Объем V3 полости 82 изменяется при перемещении приводного поршня 81, установленного с возможностью перемещения в осевом направлении в приводном цилиндре 80 под действием шатуна, в частности, главного шатуна 98 эксцентрикового узла 9. Шатун 98 механически соединяет приводной поршень 81 с эксцентриком 92, расположенным на диске 91 эксцентрика. Ось E эксцентрика 92 эксцентрически смещается на радиус r относительно оси D вращения диска 91 эксцентрика, когда он поворачивается на угол φ. В качестве привода вращения диска 91 эксцентрика служит приводной двигатель 18, в частности, высокомоментный двигатель, который, предпочтительно посредством трансмиссии 19, приводит в движение диск 91 эксцентрика с обеспечением возможности изменения направления вращения самого двигателя 18 или трансмиссии 19 и соединяется посредством электропроводящей линии 58 с конвертером 55.

В позиции, показанной на фиг. 1, ось E эксцентрика лежит на горизонтали H, проходящей через ось D вращения, а шатун 98 проходит по существу вертикально между эксцентриком 92 и приводным поршнем 81. В позиции, показанной на фиг. 2, диск 91 эксцентрика с эксцентриком 92 повернут далее на угол φ=90°, при этом ось E эксцентрика лежит на вертикали V, которая проходит через ось D вращения и расположена под ней, поэтому шатун 98 проходит наклонно между эксцентриком 92 и приводным поршнем 81. Однако ось D вращения может быть также расположена строго перпендикулярно над центром приводного поршня 81.

Результатом этого эксцентричного движения эксцентрикового узла 9 является осевое перемещение приводного поршня 81. Расстояние от приводного поршня 81 до нижней стенки приводного цилиндра 80 обозначено y1 на фиг. 1 и y2 на фиг. 2, при этом y1>y2. Разность Δy=y1 - y2 между позициями, показанными на фиг. 1 и фиг. 2, представляет собой максимальный рабочий ход приводного поршня 81 и соответствует с точки зрения привода эксцентричному повороту эксцентрика 92 на угол φ=90°, с одной стороны, а с точки зрения выходной части - максимальному рабочему ходу Δx рабочего поршня 2 и, следовательно, максимальному рабочему ходу Δz ползуна 10, с другой стороны.

Максимальный рабочий ход Δy, а также сила прессования или пластического формования, которую можно получить, зависят от радиуса r эксцентрика 92 при выбранном или установленном максимальном угле поворота φ и от длины шатуна 98, которые называются далее параметрами эксцентрика. Изменение объема V3 полости 82 приводного цилиндра, которое соответствует этому максимальному рабочему ходу Δy, составляет ΔV3=Δy A3, где A3 - площадь поверхности нижнего активного поперечного сечения приводного поршня 81.

В результате рабочая жидкость M изменяет свое давление и/или (в случае уменьшения объема V3 при движении приводного поршня 81 вниз, как показано на фиг. 1 и 2) рабочая жидкость M перемещается из полости 82 приводного цилиндра через соединительный канал 38 в расположенную ниже полость 31 рабочего цилиндра 3 или в обратном направлении.

Площадь поверхности A3 приводного поршня 81 выбирают, как правило, меньшей, чем площадь верхней поверхности A1 рабочего поршня 2, при этом их отношение определяется в соответствии с требуемой передачей силы, которая при равном давлении по существу пропорциональна соответствующим площадям.

Привод 8 и эксцентриковый узел 9 с приводным двигателем 18 совместно образуют первое гидравлическое подающее устройство, которое имеет гидравлическое соединение, с одной стороны, с первой субкамерой рабочей камеры, а с другой стороны, с резервуаром для рабочей жидкости, и которое может работать реверсивно с точки зрения направления подачи и представляет собой механогидравлический гибридный привод. Такая конструкция обеспечивает высокие силы пластического формования, которые прикладываются в конце хода прессования (в результате переменной передачи синусоидальной кинематики) в случае увеличения сил пластического формования, а также особенно пригодна для обжатия или для холодного прессования или для удержания ползуна в требуемых позициях под нагрузкой, например, в случае термической обработки (отжига) или прессования детали выдавливанием. Сервонасос 7 представляет собой один из примеров осуществления второго гидравлического подающего устройства, которое гидравлически соединено, с одной стороны, со второй субкамерой рабочей камеры, а с другой стороны, с резервуаром для рабочей жидкости и может работать реверсивно с точки зрения направления подачи.

Сервонасос 6 образует третье гидравлическое подающее устройство, которое гидравлически соединено, с одной стороны, со второй субкамерой рабочей камеры, а с другой стороны, с резервуаром для рабочей жидкости и может работать реверсивно с точки зрения направления подачи. Третье гидравлическое подающее устройство, образованное сервонасосом 6, служит главным образом для того, чтобы компенсировать утечки в гидравлической системе, которые могут быть компенсированы приводом эксцентрика лишь в некоторой степени вследствие ограниченного хода, однако это устройство можно также дополнительно использовать при прессовании для поддержки первого подающего устройства или в качестве его части.

В примере осуществления, показанном на фиг. 3 и фиг. 4, вместо эксцентрикового блока 9 и привода 8 в качестве первого подающего устройства предусмотрен сервонасос 17 с подающим устройством 170, также приводимый в действие от выходного вала 172 сервомотора 171, который соединен с конвертером 55 проводящей линией 57 и может обеспечивать подачу в обоих направлениях. Сервонасос 17 соединен, с одной стороны, посредством гидравлического соединительного трубопровода 39 с задней камерой 31 рабочего цилиндра 3, а с другой стороны, с резервуаром 5 для рабочей жидкости. В соединительном трубопроводе 39 установлен измерительный преобразователь 12 давления для измерения давления в нем и, следовательно, также в задней камере 31 цилиндра, при этом измерительный преобразователь 12 давления посредством проводящей линии 52 соединен также с управляющим устройством 50. Второе подающее устройство образовано сервонасосом 7.

Третье гидравлическое подающее устройство, образованное сервонасосом 6 в примере осуществления, показанном на фиг. 3 и фиг. 4, служит для поддержки чисто гидравлического первого подающего устройства и работает в параллельном соединении с ним во время прессования, поэтому объемы подачи суммируются.

Осевая позиция ползуна 10 (или также рабочего поршня 2) на протяжении рабочего хода измеряется при помощи соответствующего устройства для измерения координат или датчика 11 перемещения, которое посредством проводящей линии 51 соединено с управляющим устройством 50.

Управляющее устройство 50 посредством проводящей линии 59 подключено также к выводу S1 управляемого клапана 4 для того, чтобы перемещать клапан из открытого состояния в закрытое или менее широко открытое состояние или наоборот.

Управляющее устройство 50 предназначено для управления, рабочими процессами и отдельными компонентами пресса, в частности, для их контроля и/или регулирования и/или мониторинга.

Управляющее устройство 50 осуществляет управление (или контроль, регулирование) посредством конвертера 55 приводного двигателя 18 первого гидравлического подающего устройства (8, 9) и сервомотора 71 второго гидравлического подающего устройства или сервонасоса 7 и посредством вывода S1 управляемого гидравлического клапана 4 для автоматического управления объемными расходами и давлениями, а также направлением потока рабочей жидкости между резервуаром 5 для рабочей жидкости и первой субкамерой (31) рабочей камеры (3) и между резервуаром 5 для рабочей жидкости и второй субкамерой (32) рабочей камеры. Это управление объемными расходами и давлениями, а также направлением потока рабочей жидкости управляющим устройством 50 осуществляется в виде функции позиции ползуна 10, измеряемой устройством 11 для измерения координат, а также сохраненных в запоминающем устройстве или требуемых характеристик движения ползуна и/или, возможно, входной информации, поступающей от пользователей. Таким образом, управляющее устройство 50 работает в разомкнутой гидравлической цепи управления или в разомкнутом гидравлическом контуре управления и должно приводить в действие два подающих устройства таким образом, чтобы они были точно скоординированы друг с другом.

Конвертер 55 предпочтительно содержит временный накопитель энергии (не показан подробно), в котором электрическая энергия по меньшей мере одного из подающих двигателей, вырабатываемая во время одной фазы процесса, временно сохраняется и используется в следующей или более поздней фазе процесса для работы по меньшей мере одного из подающих двигателей, предпочтительно - соответствующего другого подающего двигателя соответствующего другого подающего устройства. В качестве временного накопителя энергии конвертера можно использовать, в частности, по меньшей мере один конденсатор в промежуточном контуре конвертера или блок конденсаторов или кинетический накопитель энергии, соединенный с промежуточным контуром.

В качестве системы для временного сохранения энергии может быть использована система управления энергией SINAMICS, применяемая компанией Siemens в блоках управления SIMOTION для сервопрессов с прямым приводом ползуна посредством высокомоментных сервомоторов (см. проспект SIMOTION E20001-A660-P620 от 2008 г. на сайте www.siemens.de/umformtechnik), при этом система управления энергией SINAMICS, соответственно, адаптируется к сервоприводам (60, 70, 18, 170) гидравлического пресса согласно настоящему изобретению.

Способ прессования детали с использованием пресса согласно настоящему изобретению, в частности, согласно фиг. 1 и 2 или фиг. 3 и 4, включает следующие этапы или промежуточные фазы каждого рабочего этапа операции или рабочего цикла, которые контролируются управляющим устройством 50:

1. свободный ход (или: холостой ход),

2. прессовальный ход,

3. сброс давления (или декомпрессия),

4. управляемый обратный ход.

В случае свободного хода или холостого хода (см. пункт 1 выше) рабочего поршня 2 и, следовательно, ползуна 10, рабочий поршень 2 перемещается вниз или опускается в цилиндре 3 под действием силы тяжести, при этом клапан 4 по меньшей мере частично открыт управляющим устройством 50, чтобы выпустить относительно большой объемный расход рабочей жидкости M из резервуара 5 в верхнюю полость 31 цилиндра, при этом второе подающее устройство, т. е. сервонасос 7, приводимый в действие управляющим устройством 50, откачивает рабочую жидкость M из нижней полости 32 в резервуар 5. Альтернативно или дополнительно сервонасос 6 может также закачивать рабочую жидкость M в верхнюю полость 31 цилиндра.

Управляющее устройство 50 посредством конвертера 55 предпочтительно управляет объемным расходом или давлением, создаваемым вторым подающим устройством, т. е., сервонасосом 7, для того, чтобы тормозить или ускорять движение рабочего поршня 2 в соответствии с определенной характеристикой движения, в частности, с характеристикой перемещение/время, характеристикой скорость/время, характеристикой скорость/перемещение, характеристикой сила/время или характеристикой сила/перемещение, при этом рабочий поршень 2 перемещается в заданную начальную точку согласно заданной характеристике движения в течение времени, которое задано характеристикой движения или получается в соответствии с ней. Начальная точка, в принципе, представляет собой любую произвольно выбранную точку между двумя конечными точками максимального рабочего хода Δx и соответствует начальной точке ползуна 10, расположенной между двумя конечными точками максимального рабочего хода Δz ползуна 10.

В варианте осуществления согласно фиг. 3 и фиг. 4, в котором эксцентриковый узел не применяется, холостой ход также можно исключить, т. е., начальная точка рабочего хода может быть расположена на самом верху, или полный ход может быть равен рабочему ходу.

Перемещение рабочего поршня 2 и, следовательно, ползуна 10 во время свободного или холостого хода сравнивается управляющим устройством 50 со значениями координат, поступающими от устройства 11 измерения координат и, соответственно, корректируется или регулируется управляющим клапаном 4 и сервонасосом 7, а также, в соответствующих случаях, сервонасосом 6.

Начальная точка рабочего хода предпочтительно представляет собой точку, в которой прессовый инструмент 15 вступает в контакт с деталью и, соответственно, тормозится, что определяется или отслеживается управляющим устройством 50 при измерении перемещения устройством 11 для измерения координат.

Во время свободного или холостого хода высокомоментный двигатель 18 (фиг. 1 и фиг. 2) или сервомотор 171 (фиг. 3 и фиг. 4) является неподвижным, клапан 4 открыт, а сервонасос 7 работает. При касании прессового инструмента 15 детали и остановке сервонасоса 7 движение свободного или холостого хода рабочего поршня 2 прекращается в начальной точке рабочего хода.

Управляющее устройство 50 начинает осуществлять прессовальный ход, указанный в п. 2, который представляет собой фактическую операцию прессования и во время которого гидравлическое давление и, следовательно, силы прессования уменьшаются. Прессовальный ход также основан на пройденной из начальной точки характеристике перемещения или силы, которая определена и сохранена в запоминающем устройстве.

Для выполнения прессовального хода управляющее устройство 50 через конвертер 55 приводит в действие двигатель 18 эксцентрикового приводного механизма 9 (фиг. 1 и фиг. 2) или сервомотор 171 (фиг. 3 и фиг. 4) и закрывает клапан 4. Механизм 9 и привод 8 (фиг. 1 и фиг. 2) или сервомотор 171 (фиг. 3 и фиг. 4) создают в задней полости 31 рабочего цилиндра 3 рабочее давление, которое заставляет ползун 10 и прессовый инструмент 15, присоединенный к нему для выполнения операции прессования, перемещаться вниз, входя в деталь или упираясь в нее, и прижимать деталь ко второму инструменту. Крутящий момент двигателя 18 и параметры эксцентрика, а также передача силы через привод 8 (фиг. 1 и фиг. 2) или крутящий момент сервомотора 171 (фиг. 3 и фиг. 4) определяют силу прессования во время прессовального хода. Величину рабочего или прессовального хода ползуна 10 во время прессования можно задать при помощи установочного угла φ поворота (регулировка хода) (фиг. 1 и фиг. 2) или при помощи угла поворота сервомотора 171 (фиг. 3 и фиг. 4).

Перемещение прессования рабочего поршня 2 или ползуна 10 также соответствует характеристике движения, заданной управляющим устройством 50, при этом измерение перемещения также осуществляется на основании информации, поступающей от устройства 11 измерения координат, о местоположении ползуна 10, при этом указанная информация используется управляющим устройством 50 и конвертером 55 для управления двигателем 18 (фиг. 1 и фиг. 2) или сервомотором 171 (фиг. 3 и фиг. 4), таким образом, ползун 10 можно приводить в движение с управлением его ходом. Можно также обеспечить управление давлением или управление ходом с верхним пределом давления. Верхний предел можно установить для крутящего момента соответствующего приводного двигателя (верхний предел давления) или характеристику крутящего момента установить в зависимости от перемещения (управление давлением). В случае двигателя 18 крутящий момент предпочтительно задавать динамически, чтобы учитывать кинематику эксцентрика. При углах φ, близких к 90°, т. е. в нижней точке можно создавать более высокое гидравлическое давление при том же самом крутящим моменте двигателя 18.

Во время прессовального хода сервонасос 7 работает в режиме низкого крутящего момента или сервомотор 71 не включен, но регенеративно генерирует ток в результате прохождения рабочей жидкости через подающее устройство 70 и ее вытеснения из нижней полости 32 цилиндра, при этом заряд или энергия указанного генерируемого тока временно сохраняется конвертером 55.

Если ползун 10 должен, например, выдерживаться в определенной позиции под рабочим давлением во время прессовального хода, в частности, для выполнения операций, связанных с прессованием детали выдавливанием, сервонасос 6 может оставаться включенным, чтобы компенсировать утечки путем пополнения рабочей жидкости M из резервуара 5 в верхнюю полость 31 цилиндра (насос для компенсации утечек).

Прессовальный ход заканчивается, когда согласно фиг. 2 ползун 10 достигает нижней конечной позиции (нижней мертвой точки).

Когда ползун 10 достигает своей нижней конечной точки, управляющее устройство 50 незамедлительно начинает осуществлять обратный ход. Он начинается с пассивной операции сброса давления или декомпрессии, указанной в п. 3, при этом рабочая жидкость M освобождается от давления, создаваемого путем сжатия объема и зависимого от сжимаемости рабочей жидкости M. Клапан 4 остается закрытым. Двигатель 18 (фиг. 1 и фиг. 2) или сервомотор 171 (фиг. 3 и фиг. 4) переключается в режим низкого крутящего момента, т. е., он может легко вращаться, декомпрессия рабочей жидкости M вызывает перемещение приводного поршня 81 вверх и под действием диска 9 эксцентрика двигатель 18 начинает вращаться в противоположном направлении (фиг. 1 и фиг. 2), или сервонасос 170 начинает вращаться в противоположном направлении вместе с сервомотором 171 (фиг. 3 и фиг. 4) и питает генерируемой энергией конвертер 55 и его временный накопитель энергии.

И, наконец, выполняется управляемый обратный ход, указанный в п. 4, как четвертая и последняя операция, при этом сервонасос 7 снова включается управляющим устройством 50 через конвертер 55, однако, в противоположном направлении подачи относительно свободного хода, и при этом временно сохраненная энергия снова используется конвертером 55. Сервонасос 7 закачивает рабочую жидкость M по трубопроводу 37 из резервуара 5 в нижнюю полость 32, увеличивая в ней давление. Кроме того, снова открывается клапан 4. В результате этого рабочий поршень 2 и ползун 10 посредством сервонасоса 7 поднимаются назад в исходную позицию или в другую начальную позицию. При этом вытесняемая рабочая жидкость M выходит через открытый клапан 4 из задней полости 31 цилиндра в резервуар 5.

Во всех примерах осуществления согласно фиг. 1 - 4 нижняя полость 31 цилиндра связана с измерительным преобразователем 12 давления для мониторинга и измерения давления. Сигналы преобразователя 12 по проводящей линии 52 передаются в управляющее устройство 50. На фиг. 1 и 2 измерительный преобразователь давления установлен в соединительном трубопроводе 38 между полостью приводного цилиндра сервонасоса 17 и задней полостью 31 цилиндра, в то время как фиг. 3 и 4 он установлен в гидравлическом трубопроводе 37 между сервонасосом 17 и задней полостью 31 цилиндра.

Измерительный преобразователь 12 давления производит измерение давления для его контроля или регулирования, в частности, при рабочем ходе. Измерительный преобразователь 14 давления измеряет давление в передней полости 32 цилиндра, в частности, также в порядке контрольной функции, чтобы определить, например, находится ли деталь в контакте с прессовым инструментом или еще нет, о чем можно судить по разнице между величиной давления и пороговым значением.

Можно также исключить холостой или свободный ход (см. пункт 1 выше), например, используя его просто в качестве рабочего хода, при этом работает только эксцентрик, что происходит, например, в случае вытяжки.

Одно из достоинств пресса и способа прессования согласно настоящему изобретению заключается в возможности произвольно установить рабочий ход или верхнюю рабочую точку и нижнюю рабочую точку рабочего хода в пределах общего хода или максимального рабочего хода и надежно устранять перегрузку с использованием клапанов сброса давления в любой точке хода. Кроме того, не требуется никакой компенсации веса ползуна, как это имеет место в случае механических эксцентриковых прессов. Привод через эксцентриковый узел передает в нижнюю мертвую точку или в нижнюю рабочую точку большие моменты при меньшей выходной мощности привода, чем в случае гидравлических прессов. Не требуется гидравлических насосов с регулируемой выходной мощностью. Кроме того, исключается потребность в маховом колесе, а эксцентрик может также работать в ограниченном угловом диапазоне.

Сервонасос 6 служит, в частности, для компенсации утечек в гидравлической системе и может дополнительно закачивать рабочую жидкость из резервуара 5 в гидравлическую систему.

Сервонасосы 6, 7 и 17 представляют собой, в частности, гидравлические сервонасосы, например, аксиальные поршневые насосы, имеющие привод от сервомоторов 61, 71 и 171 с позиционным регулированием, которые фиксируют роторы или поршни насосов, и оснащенные гидравлическим компенсационным резервуаром, в частности, резервуаром 5.

В принципе, вместо поршней и цилиндров может быть выбрана другая конфигурация гидравлических элементов, поэтому в более общем виде можно говорить о камерах вместо цилиндров и субкамерах вместо частей цилиндра или о рабочих органах вместо поршней. Кроме того, вместо указанных сервонасосов и привода 8 могут быть использованы также другие гидравлические подающие устройства.

Рабочая жидкость M может представлять собой масло, воду, их смесь или также, так называемую, эмульсию HFA. Масло имеет в целом более высокий коэффициент сжатия, чем вода, и он может составлять, например, около 2 объемных процентов при давлении 300 бар.

Перечень ссылочных обозначений

1. Привод ползуна

2. Рабочий поршень

3. Рабочий цилиндр

4. Обратный клапан

5. Резервуар

6, 7. Сервонасос

8. Привод

9. Эксцентриковый узел

10. Ползун

11. Измеритель расстояния

12. Измерительный преобразователь давления

(прессование)

13. Устройство защиты от перегрузок

14. Измерительный преобразователь давления (подъем)

15. Прессовый инструмент

18. Приводной двигатель (высокомоментный двигатель)

19. Трансмиссия

21, 22. Часть поршня

31, 32. Полость цилиндра

36, 37. Соединительный трубопровод

38. Соединительный канал

39. Соединительный трубопровод

44. Клапан сброса давления

50. Управляющим устройством

51, 52. Проводящая линия

53, 54. Линия

55. Конвертер с промежуточным контуром

56, 57. Проводящая линия

58, 59. Проводящая линия

60, 70. одающее устройство

61, 71. Сервомотор

62, 72. Выходной вал

80. Приводной цилиндр

81. Приводной поршень

82. Полость приводного цилиндра

91. Диск эксцентрика

92. Эксцентрик

98. Шатун

A Рабочая ось

M Рабочая жидкость

H Горизонталь

V Вертикаль

D Ось вращения

E Ось эксцентрика

r Радиус

φ Угол поворота

x1, x2 Высота

Δx Ход.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для формования фасонных камней, кирпичей и т.п. | 1928 |

|

SU14628A1 |

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1991 |

|

RU2010658C1 |

| Система автоматического управления ковочным прессом | 1975 |

|

SU610678A1 |

| ПРИСПОСОБЛЕНИЕ И СПОСОБ ПРЕОБРАЗОВАНИЯ МЕХАНИЧЕСКОГО УСИЛИЯ ДЛЯ ПРИВЕДЕНИЯ В ДЕЙСТВИЕ ПРИСПОСОБЛЕНИЯ ДЛЯ ПРЕССОВАНИЯ ДЛЯ ОБЖИМНЫХ ФИТИНГОВ | 2017 |

|

RU2691010C1 |

| Гидравлический пресс | 1981 |

|

SU1031762A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2536563C2 |

| ГИДРАВЛИЧЕСКИ ПРИВОДИМОЕ В ДЕЙСТВИЕ ПРЕССОВАЛЬНОЕ УСТРОЙСТВО И СПОСОБ ВЫПОЛНЕНИЯ ПРЕССОВАНИЯ. | 2014 |

|

RU2668989C2 |

| ТРУБОПРУТКОВЫЙ ПРЕСС ИЛИ ПРЕСС ДЛЯ ВЫДАВЛИВАНИЯ ФАСОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2569008C1 |

| ПОДУШКА ПНЕВМАТИЧЕСКАЯ С ГИДРАВЛИЧЕСКИМ УДЕРЖИВАТЕЛЕМ | 1993 |

|

RU2080264C1 |

| Устройство для жидкой или полужидкой штамповки | 1981 |

|

SU1150054A1 |

Изобретение относится к обработке давлением, в частности к оборудованию для прессования деталей. Пресс содержит по меньшей мере два прессовых инструмента, по меньшей мере один ползун и по меньшей мере один гидравлический привод ползуна. Привод оснащен по меньшей мере одним рабочим органом, который перемещается в рабочей камере с рабочей жидкостью. Рабочий орган отделяет друг от друга первую и вторую субкамеры. В прессе предусмотрено по меньшей мере одно устройство измерения координат ползуна на протяжении рабочего хода. Для подачи рабочей жидкости в рабочую камеру пресс оснащен по меньшей мере одним резервуаром, по меньшей мере одним первым гидравлическим подающим устройством и по меньшей мере одним вторым гидравлическим подающим устройством. С первой субкамерой и резервуаром соединен по меньшей мере один управляемый гидравлический клапан. Имеется управляющее устройство, которое соединено с устройством для измерения координат ползуна, с первым и вторым гидравлическими подающими устройствами и с управляемым гидравлическим клапаном. В результате обеспечивается возможность установки рабочего хода пресса и устранения его перегрузки. 2 н. и 7 з.п. ф-лы, 4 ил.

1. Пресс для прессования деталей, содержащий

а) по меньшей мере два прессовых инструмента и по меньшей мере один ползун (10), на котором установлен по меньшей мере один прессовый инструмент (15), при этом по меньшей мере один ползун выполнен с возможностью совершения рабочих движений для прессования деталей при соответствующем рабочем ходе, а указанные по меньшей мере два прессовых инструмента имеют возможность перемещения навстречу друг другу,

б) по меньшей мере один гидравлический привод ползуна по меньшей мере с одним рабочим органом (2), который установлен с возможностью перемещения в рабочей камере (3), заполненной рабочей жидкостью, и отделяет друг от друга первую субкамеру (31) и вторую субкамеру (32) рабочей камеры, при этом ползун (10) соединен с рабочим органом (2),

в) по меньшей мере одно устройство (11) для измерения координат ползуна для прямого или косвенного определения позиции ползуна (10) по меньшей мере на протяжении рабочего хода,

г) по меньшей мере один резервуар (5) для хранения рабочей жидкости,

д) по меньшей мере одно первое гидравлическое подающее устройство (60, 8, 9), содержащее подающее устройство (60) сервонасоса (6), причем указанное первое гидравлическое подающее устройство (60, 8, 9) гидравлически соединено с первой субкамерой (31) рабочей камеры и с резервуаром (5) и имеет возможность реверсивной работы для подачи в двух направлениях,

е) по меньшей мере одно второе гидравлическое подающее устройство (70), которое гидравлически соединено с одной стороны со второй субкамерой (32) рабочей камеры, а с другой стороны - с резервуаром (5) и выполнено с возможностью реверсивной работы для подачи в двух направлениях,

ж) по меньшей мере один управляемый гидравлический клапан (4), который гидравлически соединен с первой субкамерой (31) рабочей камеры и резервуаром (5) и выполнен с возможностью переключения между закрытым и открытым состояниями,

з) управляющее устройство (50), которое соединено с устройством (11) для измерения координат ползуна, с первым гидравлическим подающим устройством (60), вторым гидравлическим подающим устройством (70) и управляемым гидравлическим клапаном (4), при этом упомянутое управляющее устройство (50) выполнено с возможностью автоматического управления путем приведения в действие первого гидравлического подающего устройства (60), второго гидравлического подающего устройства (70) и управляемого гидравлического клапана (4) объемным расходом, давлением и направлением потока рабочей жидкости (М) между резервуаром (5) и первой субкамерой (31) рабочей камеры, а также между резервуаром (5) и второй субкамерой (32) рабочей камеры в зависимости от результатов определения позиции ползуна и сохраненных в запоминающем устройстве или требуемых характеристик движения ползуна (10) и/или входной информации, поступающей от пользователей.

2. Пресс по п. 1, отличающийся тем, что он содержит по меньшей мере один из следующих признаков или любое сочетание этих признаков:

а) рабочая камера выполнена в виде рабочего цилиндра (3),

б) рабочий орган выполнен в виде рабочего поршня (2),

в) первая субкамера и вторая субкамера рабочей камеры образуют верхнюю и нижнюю субкамеры рабочей камеры,

г) рабочий орган (2) имеет возможность вертикального перемещения,

д) ползун (10) соединен с нижней стороной рабочего поршня (2).

3. Пресс по п. 1, отличающийся тем, что первое гидравлическое подающее устройство содержит по меньшей мере один первый подающий электрический двигатель (61), а второе гидравлическое подающее устройство содержит по меньшей мере один второй подающий электрический двигатель (71), при этом упомянутые подающие двигатели посредством электропроводящих линий соединены с преобразователем (55), который соединен с управляющим устройством (50), причем упомянутые подающие двигатели имеют возможность отдельного управления скоростью вращения и крутящим моментом или электрической мощностью посредством по меньшей мере одного преобразователя (55).

4. Пресс по п. 3, отличающийся тем, что преобразователь (55) содержит временный накопитель энергии, посредством которого электрическая энергия, генерируемая по меньшей мере одним из подающих двигателей во время одной фазы процесса, временно сохраняется и используется в следующей или более поздней фазе процесса для работы по меньшей мере одного из подающих двигателей, предпочтительно соответствующего другого подающего двигателя соответствующего другого подающего устройства, при этом указанный временный накопитель энергии преобразователя содержит по меньшей мере один конденсатор в промежуточном контуре преобразователя.

5. Пресс по п. 1, отличающийся тем, что первое гидравлическое подающее устройство (60) имеет непосредственное гидравлическое соединение с первой субкамерой (31) рабочей камеры, а второе гидравлическое подающее устройство (70) имеет непосредственное гидравлическое соединение со второй субкамерой (32) рабочей камеры.

6. Пресс по п. 1, отличающийся тем, что

а) первое гидравлическое подающее устройство содержит по меньшей мере один приводной поршень (81), сопряженный с приводной камерой (82), заполненной рабочей жидкостью, и установленный с возможностью перемещения относительно приводной камеры (82) с увеличением или уменьшением ее объема, причем приводная камера (82) имеет гидравлическое соединение с первой субкамерой (31) рабочей камеры привода ползуна,

б) первое гидравлическое подающее устройство содержит по меньшей мере один эксцентриковый узел (9), который имеет по меньшей мере один эксцентрик (92), установленный с возможностью поворота вокруг оси (D) вращения в пределах заданной области угла поворота, предпочтительно установленный на диске эксцентрика и соединенный посредством механической связи, в частности посредством по меньшей мере одного шатуна (98), с приводным поршнем (81) для перемещения приводного поршня (81) относительно приводной камеры, при этом область угла поворота эксцентрика расположена в зоне, обращенной к приводному поршню.

7. Способ прессования деталей посредством пресса по любому из пп. 1-6, характеризующийся тем, что рабочий цикл, которым управляют посредством управляющего устройства (50) с учетом координат, определяемых устройством для измерения координат, включает прессовальный ход, декомпрессию и управляемый обратный ход, при этом

а) при прессовальном ходе осуществляют подачу первым подающим устройством рабочей жидкости (М) из резервуара (5) в первую субкамеру (31) для создания гидравлического давления прессования, обеспечивают закрытие клапана (4) и прижатие прессового инструмента к детали,

б) при декомпрессии обеспечивают закрытие клапана и выключение первого подающего устройства или переключение его в режим низкого крутящего момента,

в) при управляемом обратном ходе осуществляют подачу вторым подающим устройством рабочей жидкости из резервуара (5) во вторую субкамеру и закрытие клапана с обеспечением подъема рабочего органа и ползуна обратно в исходную позицию или в другую начальную позицию и выхода рабочей жидкости М, вытесняемой через открытый клапан (4), из второй субкамеры в резервуар.

8. Способ по п. 7, отличающийся тем, что рабочий цикл дополнительно включает свободный ход рабочего органа (2) перед прессовальным ходом, при этом

а) во время свободного хода рабочий орган (2) перемещают вниз в рабочей камере (3) под действием силы тяжести, при этом клапан (4) по меньшей мере частично открывают посредством управляющего устройства (50) и обеспечивают подачу рабочей жидкости (М) посредством второго подающего устройства (7), которое включают управляющим устройством (50), из второй субкамеры (32) в резервуар (5),

и/или

б) во время свободного хода осуществляют регулирование объемного расхода или давления подачи вторым подающим устройством и/или открытие клапана (4) с обеспечением торможения или ускорения движения рабочего органа (2) в соответствии с заданной характеристикой движения, при этом рабочий орган перемещают в начальную точку, которая соответствует, в частности, точке, в которой прессовый инструмент вступает в контакт с деталью, при этом указанную начальную точку определяют, в частности, посредством управляющего устройства (50) при измерении перемещения посредством устройства (11) измерения координат,

и/или

в) во время свободного хода обеспечивают неподвижность первого подающего устройства, при этом клапан (4) открыт, а второе подающее устройство функционирует.

9. Способ по п. 7, отличающийся тем, что

во время прессовального хода обеспечивают регенеративное вырабатывание вторым подающим устройством электрической энергии, которая временно сохраняется во временном накопителе энергии преобразователя и снова используется во время последующего управляемого обратного хода, и/или при декомпрессии обеспечивают регенеративное вырабатывание первым подающим устройством электрической энергии, которая временно сохраняется во временном накопителе энергии преобразователя и снова используется вторым подающим устройством во время последующего управляемого обратного хода.

| US 4215543 A, 05.08.1980;RU 2201349 С2, 27.03.2003 ;RU 53217 U1, 10.05.2006;EP 1815972 A2, 08.08.2007. |

Авторы

Даты

2016-11-10—Публикация

2012-02-02—Подача