Изобретение относится к области охранных видеосистем, а именно к средствам обеспечения точного позиционирования видеокамер, тепловизионных камер и других внешних устройств наблюдения при обнаружении и сопровождении целей (нарушителей) системами обнаружения, и предназначено для использования на периметрах режимных объектов, наблюдения за их территориями, решения специальных задач пограничной и таможенной служб и т.п., в том числе для выявления попыток и/или фактов несанкционированного проникновения к объектам и предметам охраны на значительных расстояниях.

В настоящее время для решения задачи обнаружения несанкционированного проникновения к предметам охраны или на охраняемые территории используют различные виды охранных систем, в составе которых (уже практически в обязательном порядке) применяют системы видеонаблюдения, позволяющие операторам постоянно наблюдать за действиями несанкционированных лиц, пытающихся совершить неправомочное действие. Это реализует возможность своевременно предпринимать необходимые меры противодействия с целью локализации и обезвреживания нарушителей. В настоящее время более совершенным считается подход, при котором должно осуществляться заблаговременное предупреждение сил безопасности о возможном нападении на тот или иной стратегический объект, например АЭС, плотину ГЭС, аэропорт и т.п. Учитывая, что на значительных расстояниях (3-5 км) от объекта близлежащая территория, как правило, не освещается, применяют комбинированные системы с использованием традиционных видеосистем, радиолокационных станций (РЛС) и тепловизионных систем. Последние решают задачи обнаружения и сопровождения целей даже в условиях полного отсутствия освещения охраняемых территорий. В таких комбинированных системах РЛС в любых погодных условиях обеспечивает обнаружение нарушителей и формирует сигналы управления для видеосистем, по которым видеокамеры и/или тепловизионные камеры, снабженные объективами с переменным фокусным расстоянием, выводятся на заданный РЛС азимут и угол места и, таким образом, более эффективно используют возможности того или иного вида технических средств. Непосредственное позиционирование видеотехнических средств (видео- и тепловизионных камер) осуществляют посредством специальных опорно-поворотных устройств (ОПУ), которые должны обеспечивать с довольно большой скоростью (не менее 120°/сек), со значительным ускорением (не менее 90°/сек2), точность отработки направления и угла места от задаваемых системами управления координат не хуже значения, равного 0,06 градуса. При этом необходимо обеспечивать указанные характеристики при реально существующих значительных массах используемого внешнего навесного оборудования (телекамер и тепловизионных камер с системами трансфокации их объективов) - от 5 до 10 кг каждая единица оборудования. Кроме этого, такое опорно-поворотное устройство должно иметь возможность размещения в его верхней части неподвижной механически устойчивой платформы для соосного размещения ОПУ и РЛС с обеспечением возможности осуществления подводки к ней необходимых кабельных коммуникаций для подключения РЛС к общей системе управления комплексом.

Известно опорно-поворотное устройство, описанное в патенте US 20030077082 А1, опубл. 24 апреля 2003 г., которое содержит систему позиционирования в пространстве телевизионной камеры, приводимую в действие приводным механизмом, включающим шаговый двигатель и вращающийся вал, схему для управления наклоном камеры и монитор для отображения изображения, зафиксированного камерой. Система управления этого опорно-поворотного устройства содержит датчик, находящийся на некотором расстоянии от вращающегося вала наклонно-поворотной камеры, и детектор вращения, вращающийся вместе с валом. Блок настройки координат выполнен с возможностью обеспечения изначального вращения вала при включении питания в одну из сторон таким образом, чтобы детектор вращения мог обеспечивать свое согласование с датчиком. После первоначального вращения блок настройки координат вращает вал в другом (противоположном) направлении, так чтобы датчик обнаружил и другую позицию вращения по отношению к направлению вращения детектора, тем самым задавая начальные координаты. Примененный в данном опорно-поворотном устройстве счетчик импульсов выдает заданное количество импульсов на двигатель (после задания координат) таким образом, чтобы вращающийся вал восстанавливался со скоростью, равной заданной скорости. При этом счетчик импульсов подсчитывает импульсы, поступающие на двигатель, пока не обнаружит передний фронт фазы вращения по отношению к направлению вращения детектора вращения. Блок вычисления люфтов выполнен с возможностью сравнения данных счетчика импульсов с заданным числом импульсов, поступивших на двигатель таким образом, для вычисления количества люфтов приводного механизма. Управление положением наклонно-поворотной камеры компенсируется на основе количества люфтов, определенных блоком вычисления люфтов.

В описанном выше опорно-поворотном устройстве-аналоге количество люфтов приводного механизма рассчитывают каждый раз при включении питания.

Следовательно, даже когда количество люфтов приводного механизма изменяется в зависимости от внешних факторов, таких как температура или влажность или в зависимости от изнашивания элементов привода, тем не менее может быть осуществлено высокоточное управление положением камеры.

В предпочтительном варианте реализации этого опорно-поворотного устройства механизм привода содержит червячную пару, передающую движущую силу, вырабатываемую шаговым двигателем, два синхронных шкива, установленных на выходном валу и червячном валу шагового двигателя соответственно, и зубчатый ремень, проходящий между синхронными шкивами. Это позволяет трансмиссии более плавно приводиться в движение. В качестве датчика вращения в устройстве используется фотодатчик.

Существенным недостатком устройства-аналога является сложность реализации точностных характеристик привода, использующего две пары двухступенчатых передач (пара шестерен с зубчатым ремнем между ними и червячная пара), что требует применения сложной и оригинальной оптико-механической и электронной системы, корректирующей набег механических люфтов шестерен, а также отсутствие возможности осуществления совместной соосной работы с РЛС и размещения нескольких тепло-видео средств наблюдения и/или другого необходимого оборудования на одном устройстве.

Наиболее близким к заявленному изобретению является опорно-поворотное устройство, описанное в патенте на полезную модель RU 148446 U1, опубл. 10.12.2014 г., бил. №34, которое содержит механически соединенные между собой азимутальную и элевационную компоненты и основной несущий элемент, выполненный в виде полой трубы, на котором неподвижно закреплены элементы азимутальной компоненты, выполненные с возможностью углового позиционирования подвижной (вращающейся) части ОПУ в заданном азимутальном направлении вокруг основного несущего элемента, и элементы элевационной компоненты, выполненные с возможностью углового позиционирования по меньшей мере одного внешнего навесного устройства в заданном угломестном направлении. Причем, в предпочтительном варианте опорно-поворотного устройства основной несущий элемент имеет не только сквозную полость, предназначенную для прокладки кабелей питания и управления на основной неподвижный несущий элемент, размещаемый над опорно-поворотным устройством (например, РЛС), но и ряд перпендикулярно размещенных к оси трубы дополнительных отверстий, предназначенных для ввода в его внутреннюю полость кабелей электропитания, управления и телекоммуникации. При этом основной несущий элемент имеет верхний и нижний опорные фланцы, обеспечивающие возможность механического крепления опорно-поворотного устройства и внешнего навесного устройства на месте эксплуатации, причем опорные фланцы содержат электроконтактные разъемы для подпайки к их соответствующим контактам внутренних кабелей устройства. Данное опорно-поворотное устройство выбрано в качестве прототипа заявленного изобретения.

Существенным недостатком опорно-поворотного устройства-прототипа является сложность размещения на нем одновременно нескольких (более двух) тепло-видео средств наблюдения и другого необходимого оборудования, также требующего осуществлять его необходимое позиционирование в пространстве (например, ИК-прожектор, направленный микрофон, звуковой извещатель или мощный громкоговоритель, лазерный дальномер и т.п.). Также следует констатировать, что для особо охраняемых или особо важных объектов вообще является недопустимым полный выход из строя основных видов оборудования системы безопасности. И это требование может быть реализовано, как правило, только за счет применения дополнительного (дублирующего) комплекта средств видеонаблюдения, размещенного соосно (и в непосредственной близости) с основным рабочим комплектом, т.е. по сути второго ОПУ.

Другим недостатком опорно-поворотного устройства-прототипа является его относительно низкие показатели ремонтопригодности, а именно отсутствие возможности производить некоторые виды операций при выполнении ремонтных работ непосредственно на месте эксплуатации (например, замена оборванного зубчатого ремня азимутальной компоненты устройства и некоторых других элементов может быть произведена только посредством демонтажа устройства, восстановления его работоспособности в условиях ремонтных мастерских и последующего повторного монтажа на месте эксплуатации). Реализованный в опорно-поворотном устройстве-прототипе принцип автономности управления азимутальной и элевационной компонентами в одном устройстве является избыточным, поскольку при выходе из строя одной из его основных компонент (азимутальной или элевационной) средство перестает работать как функционал, т.е. по сути становится полностью не работоспособным. В тоже время очевидно, что любая избыточность требует применения дополнительных (и во многом излишних) компонентов, элементов и т.п., уменьшающих общую надежность устройства и повышающих его стоимость.

Кроме того, недостатком устройства-прототипа является низкая точность определения реального расположения внешних навесных устройств в пространстве, вследствие применяемых в прототипе натяжных устройств, в которых на валы с натяжной шестерней установлены энкодеры, регистрирующие не реальные позиции выходных валов азимутальной и элевационной компонент, а их промежуточные значения с определенным коэффициентом передачи.

Задачей заявленного изобретения является создание опорно-поворотного устройства с повышенной точностью позиционирования внешних навесных устройств в пространстве путем съема азимутальных и угломестных данных о реальных углах поворота валов заявленного устройства непосредственно с позиций выходных осей (с позиций основного несущего элемента и оси-трубы) ременных приводов, за счет установки энкодеров азимутального и элевационного корпусов непосредственно на основных валах (на основном несущем элементе и оси-трубе) азимутальной и элевационных компонент опорно-поворотного устройства, а также за счет использования более простых натяжных устройств, которые не содержат дополнительной шестерни, ее вала, корпуса и системы шариковых подшипников; с уменьшенной себестоимостью и увеличенной надежностью и функциональностью, путем упрощения конструкции (уменьшения количества электротехнических и электронных компонентов, а также уменьшения количества электрических цепей, коммутируемых токопередающим узлом вращения «Slip Ring»), за счет использования общей системы управления азимутальной и элевационной компонентами; с увеличенной несущей способностью по весу и количеству размещаемых внешних навесных устройств, за счет возможности их размещения на осях-трубах, которые являются частями азимутального корпуса.

Поставленная задача решена путем создания опорно-поворотного устройства, содержащего основной несущий элемент, который имеет сквозную полость с отверстиями, выполненную с возможностью размещения внутри нее кабелей электропитания, управления и телекоммуникации для опорно-поворотного устройства и для, по меньшей мере, одного внешнего навесного устройства, причем основной несущий элемент имеет на концах опорные фланцы, выполненные с возможностью механического крепления, при этом соединения электрических кабелей, к внешним навесным устройствам или к опорной поверхности на месте эксплуатации, причем основной несущий элемент соединен с азимутальным корпусом, в полости которого размещены элементы азимутальной компоненты, выполненные с возможностью углового позиционирования, по меньшей мере, одного внешнего навесного устройства в заданном азимутальном направлении вокруг основного несущего элемента, отличающегося тем, что в полости основного корпуса на основном несущем элементе установлены токопередающий узел вращения, энкодер азимутального корпуса, ведомый шкив азимутального привода и два опорных конических подшипника, на которых подвижно установлен азимутальный корпус, на котором установлен азимутальный шаговый двигатель, на валу которого установлен ведущий шкив азимутального привода, который соединен гибкой передачей с ведомым шкивом азимутального привода; при этом азимутальный корпус на боковых сторонах содержит две оси-трубы, на которых подвижно на подшипниках установлен элевационный корпус, в полости которого размещены элементы элевационной компоненты, выполненные с возможностью углового позиционирования, по меньшей мере, одного внешнего навесного устройства в заданном угломестном направлении, причем на одну ось-трубу установлена ведомая шестерня элевационного привода, а на другую ось-трубу установлен энкодер элевационного корпуса, при этом к элевационному корпусу прикреплен элевационный шаговый двигатель, на валу которого установлен ведущий шкив элевационного привода, который соединен гибкой передачей с ведомым шкивом элевационного привода, размещенным на оси-трубе и неподвижно прикрепленным к раме элевационного корпуса, причем элевационный корпус выполнен с возможностью размещения на нем, по меньшей мере, одного внешнего навесного устройства, а также с возможностью вращательного движения в угломестном секторе пространства относительно азимутального корпуса.

В предпочтительном варианте осуществления опорно-поворотного устройства элевационный корпус соединен, по меньшей мере, с двумя парами кронштейнов, выполненных с возможностью крепления, по меньшей мере, четырех внешних навесных устройств.

В предпочтительном варианте осуществления опорно-поворотного устройства внешнее навесное устройство выбрано из набора устройств, содержащего оптико-электронные устройства наблюдения, радиолокационные устройства наблюдения и тепловизионные устройства наблюдения.

В предпочтительном варианте осуществления опорно-поворотного устройства кабели электропитания, управления и телекоммуникации опорно-поворотного устройства и внешнего навесного устройства выполнены с возможностью соединения с помощью электроразветвителей и Ethernet-коммутаторов.

В предпочтительном варианте осуществления опорно-поворотного устройства азимутальный и элевационный корпусы конструктивно выполнены в виде отдельных секций, защищенных легкосъемными крышками.

В предпочтительном варианте осуществления опорно-поворотного устройства азимутальная и элевационная компоненты имеют общий функциональный контроллер управления.

В предпочтительном варианте осуществления опорно-поворотного устройства основной несущий элемент выполнен в виде полой несущей трубы, разделенной на верхнее, среднее и нижнее колено, которые имеют на концах опорные фланцы, соединенные между собой с помощью разъемных механических соединений.

В предпочтительном варианте осуществления опорно-поворотного устройства опорные фланцы содержат электроразъемы, подключенные к кабелям электропитания, управления и телекоммуникации и выполненные с возможностью соединения кабелей между собой и трансляции сигналов.

В предпочтительном варианте осуществления опорно-поворотного устройства на нижней части среднего колена основного несущего элемента установлен нижний опорный конический подшипник и ведомый шкив азимутального привода, на средней части среднего колена основного несущего элемента установлен токопередающий узел вращения и энкодер азимутального корпуса, на верхней части среднего колена основного несущего элемента установлен верхний опорный конический подшипник, при этом на верхнем и нижнем опорных конических подшипниках установлен азимутальный корпус.

В предпочтительном варианте осуществления опорно-поворотного устройства элементы, установленные на осях-трубах и среднем колене основного несущего элемента, закреплены фиксирующими гайками, которые навернуты на резьбу, расположенную на торцах осей-труб и среднего колена основного несущего элемента.

В предпочтительном варианте осуществления опорно-поворотного устройства элевационный корпус состоит из двух жестких рам, соединенных между собой уголками-перемычками, причем каждая рама соединена с подшипником оси-трубы.

В предпочтительном варианте осуществления опорно-поворотного устройства азимутальный шаговый двигатель соединен с винтовым натяжителем, выполненным с возможностью регулировки натяжения гибкой передачи, при этом фиксации необходимой позиции азимутального шагового двигателя с помощью блокирующих винтов.

В предпочтительном варианте осуществления опорно-поворотного устройства элевационный шаговый двигатель соединен с винтовым натяжителем, выполненным с возможностью регулировки натяжения гибкой передачи, при этом фиксации необходимой позиции шагового двигателя с помощью регулировочных винтов.

В предпочтительном варианте осуществления опорно-поворотного устройства гибкая передача выполнена в виде зубчатой ременной передачи.

В предпочтительном варианте осуществления опорно-поворотного устройства оно содержит соединенные между собой электронные элементы, а именно функциональный контроллер управления, токопередающий узел вращения, блок питания, блок драйверов шаговых двигателей, блок управления системы обогрева, элементы обогрева, расположенные в азимутальном и элевационном корпусах, а также электронные элементы азимутальной компоненты, которыми являются энкодер азимутального корпуса, оптический датчик нулевого положения азимутального корпуса в горизонтальной плоскости, азимутальный шаговый двигатель, а также электронные элементы элевационной компоненты, которыми являются энкодер элевационного корпуса, оптический датчик нулевого положения элевационного корпуса в вертикальной плоскости, элевационный шаговый двигатель.

В предпочтительном варианте осуществления опорно-поворотного устройства в полости элевационного корпуса размещены все электронные элементы опорно-поворотного устройства, кроме токопередающего узла вращения, энкодера азимутального корпуса и части элементов обогрева.

Для лучшего понимания заявляемого изобретения далее приводится его подробное описание с соответствующими графическими материалами.

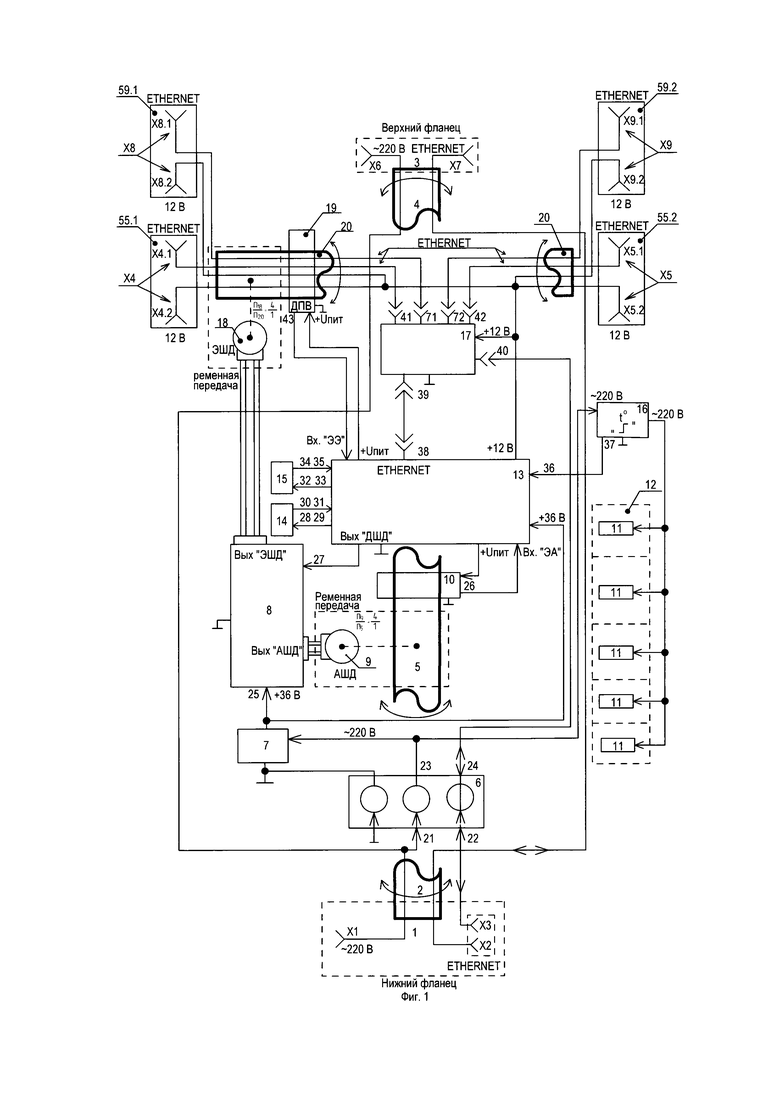

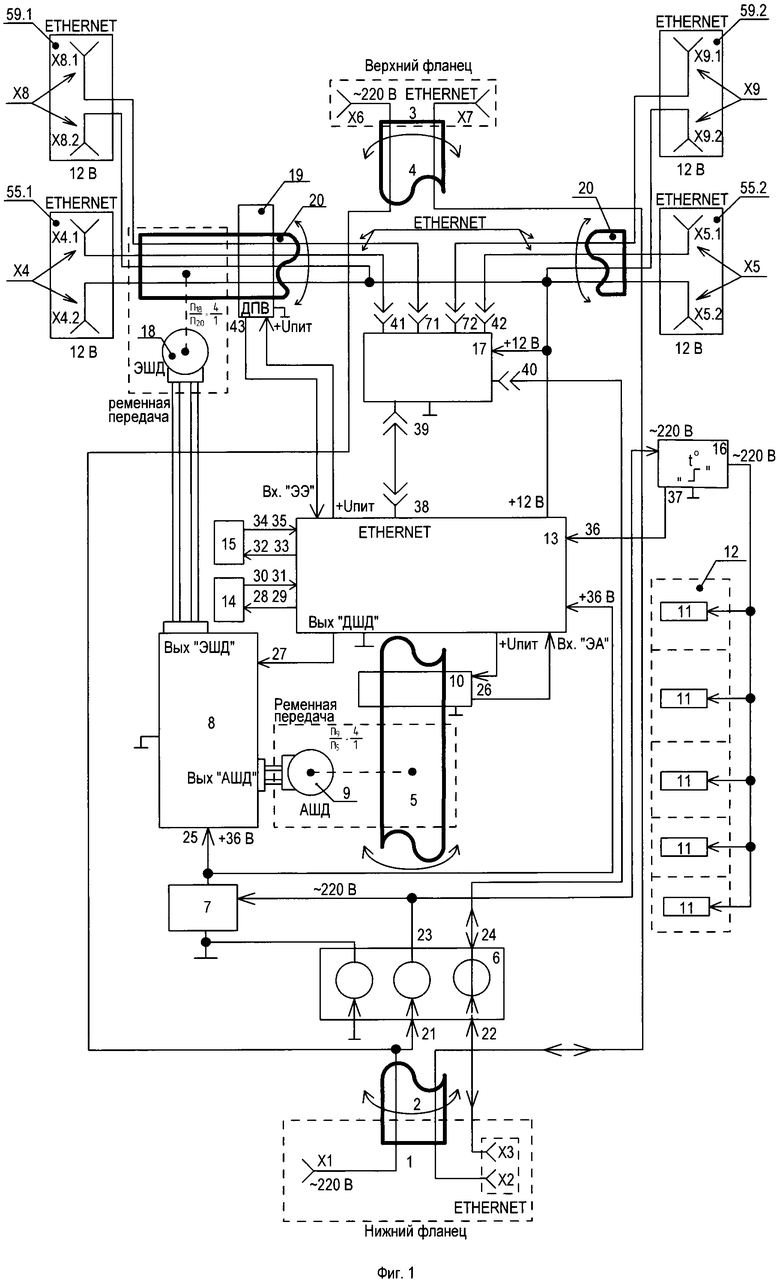

Фиг. 1. Структурно-функциональная схема ОПУ согласно изобретению.

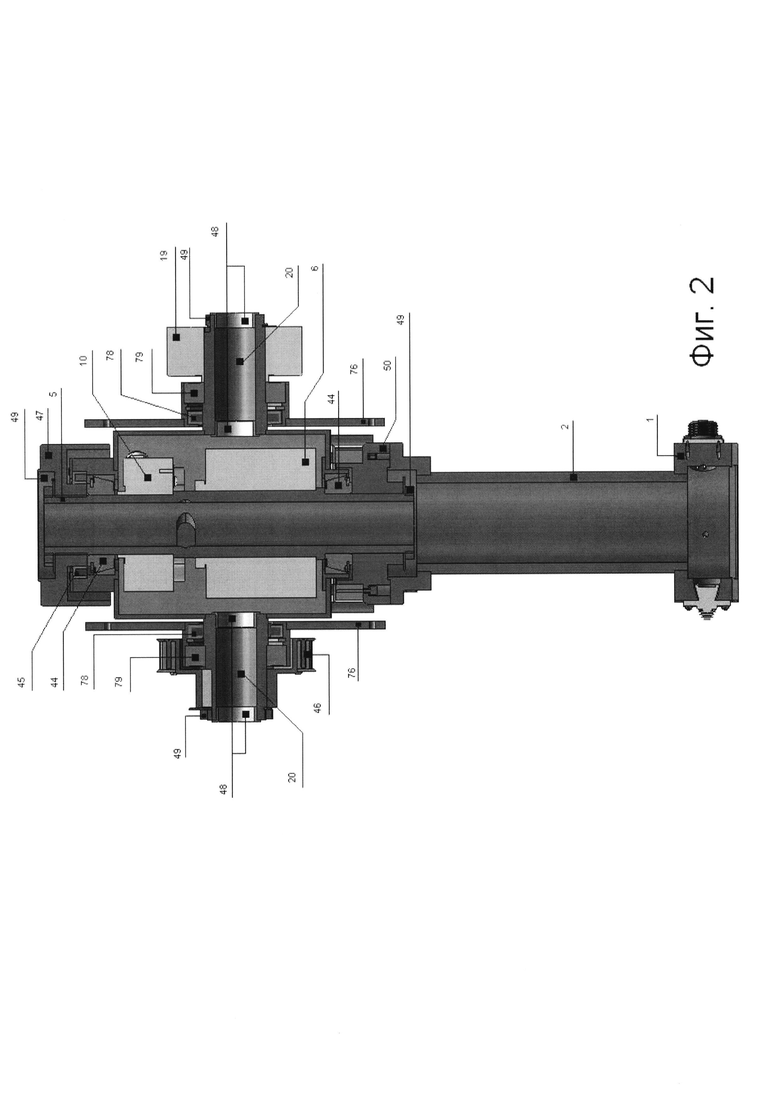

Фиг. 2. Конструкция ОПУ в разрезе по сечению основных несущих элементов опорной трубы согласно изобретению.

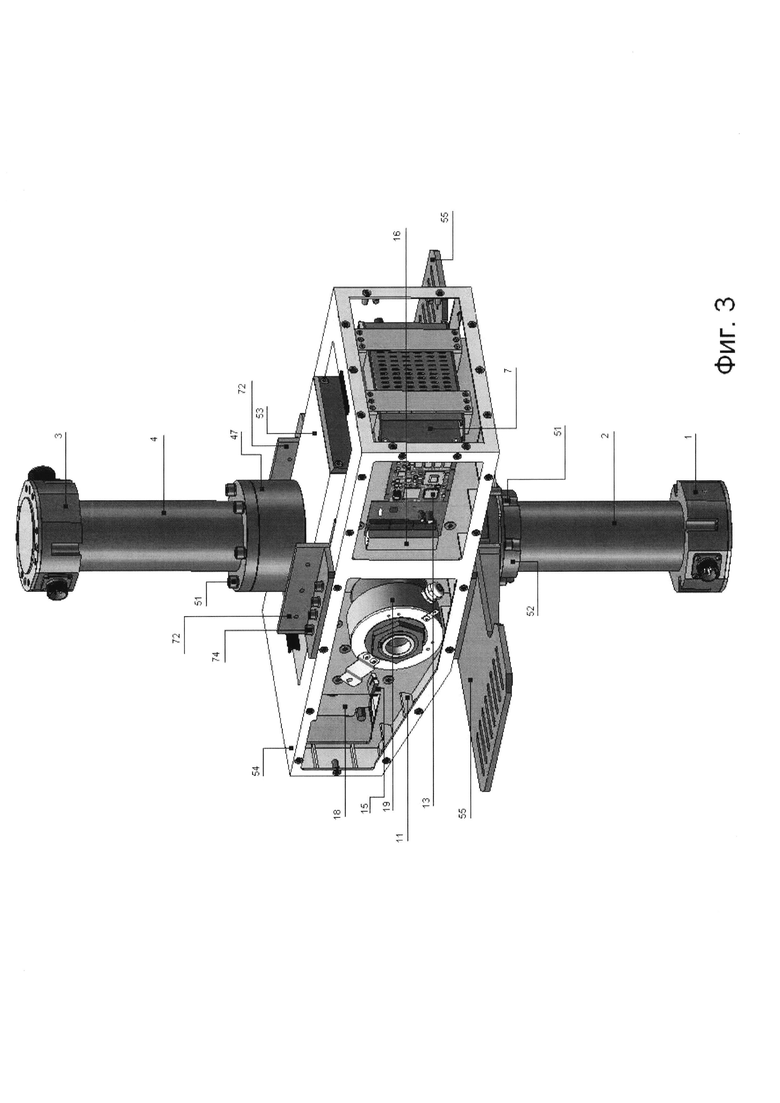

Фиг. 3. Вид тыльной и боковой частей ОПУ (со снятыми защитными крышками и верхними кронштейнами элевационного корпуса) со стороны энкодера элевационного корпуса согласно изобретению.

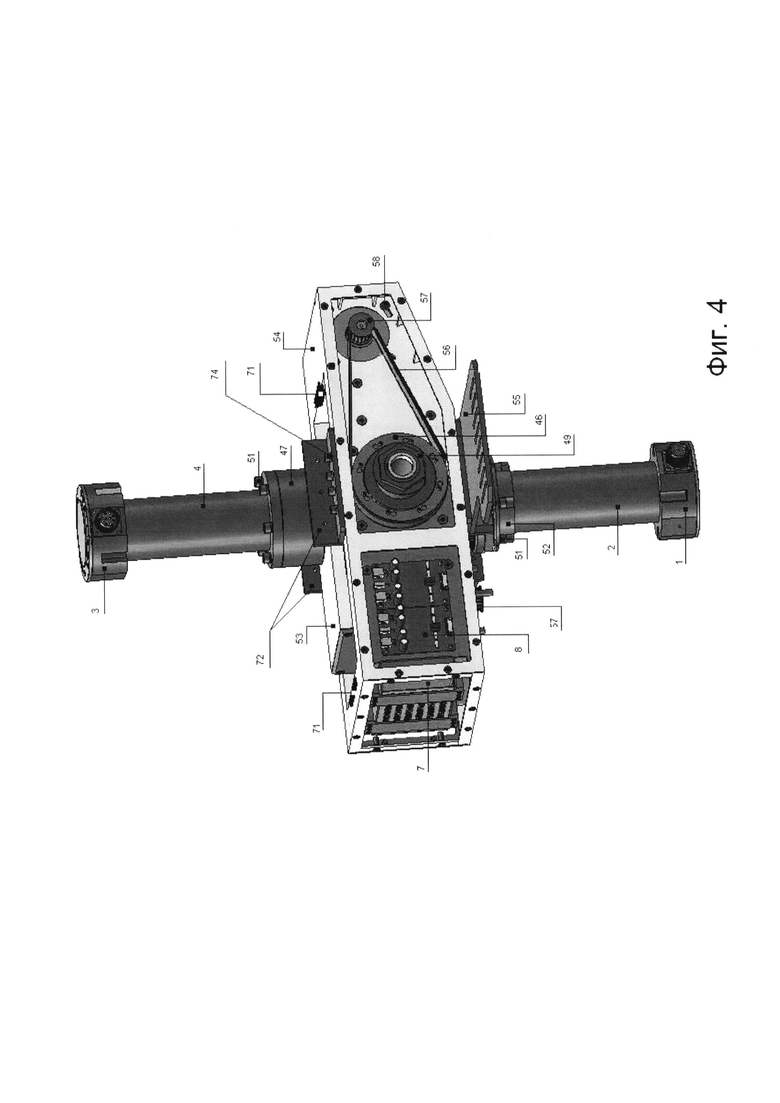

Фиг. 4. Вид тыльной и боковой частей ОПУ (со снятыми защитными крышками и верхними кронштейнами элевационного корпуса) со стороны элементов привода элевационной компоненты согласно изобретению.

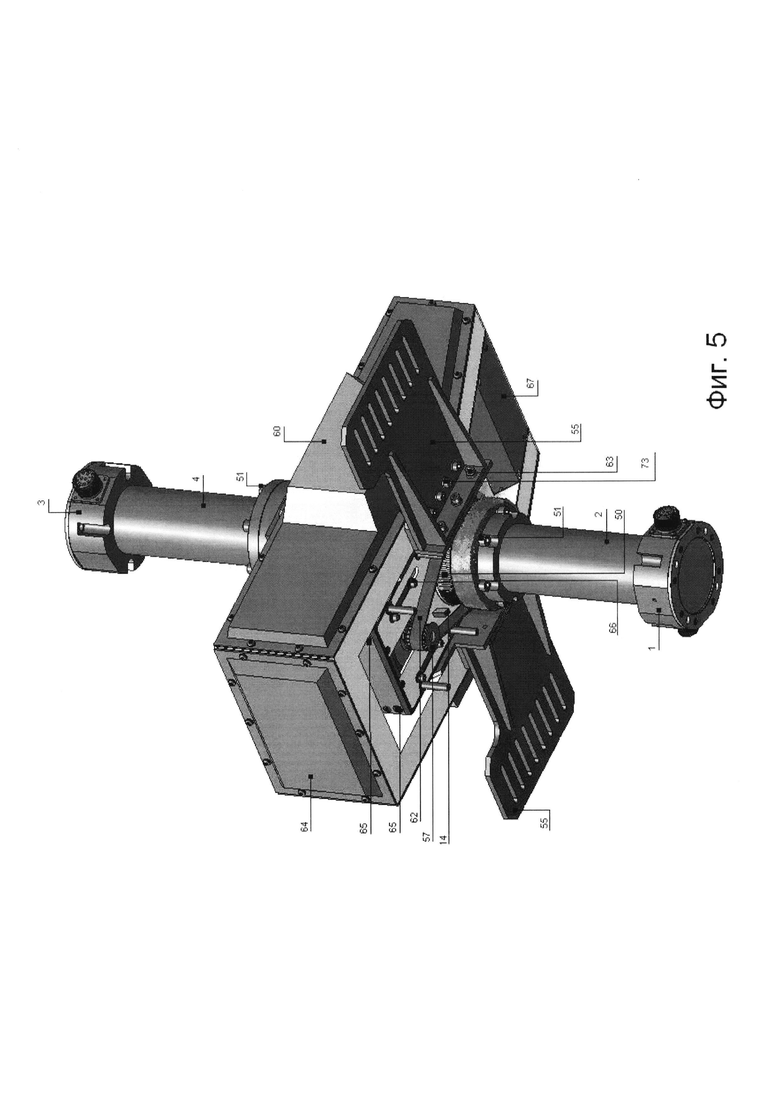

Фиг. 5. Вид нижней части ОПУ (со снятыми верхними кронштейнами и крышкой защитной нижней элевационного корпуса) со стороны элементов привода азимутальной компоненты согласно изобретению.

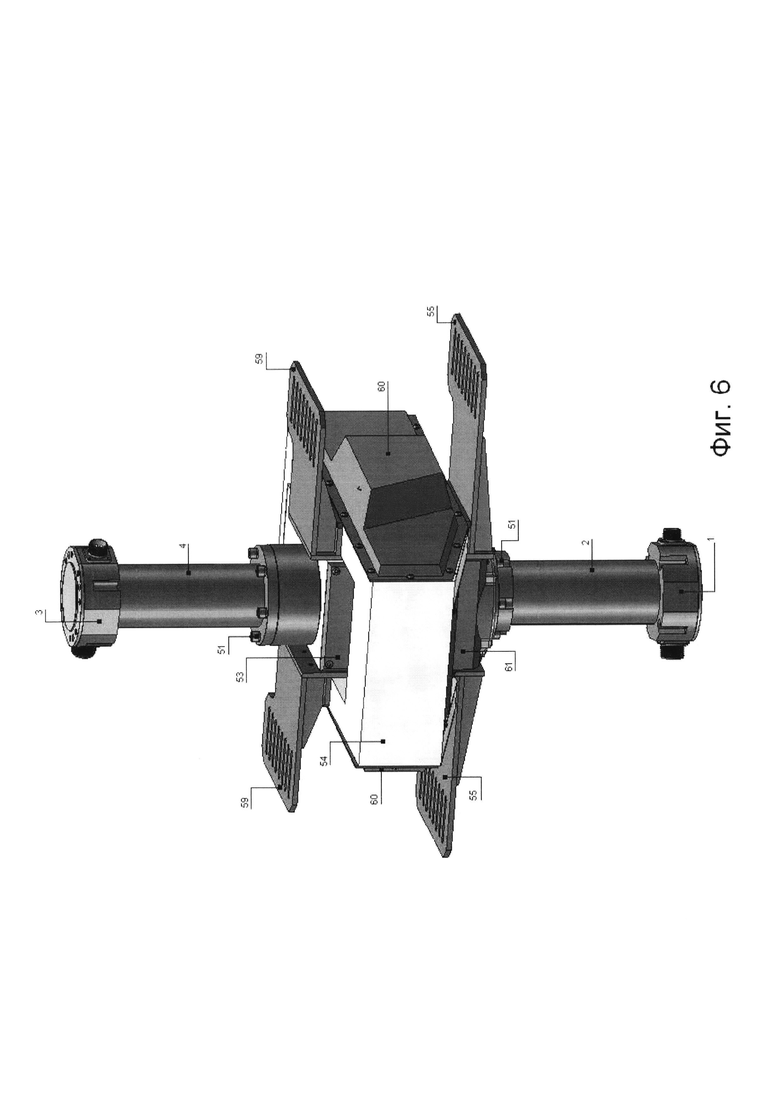

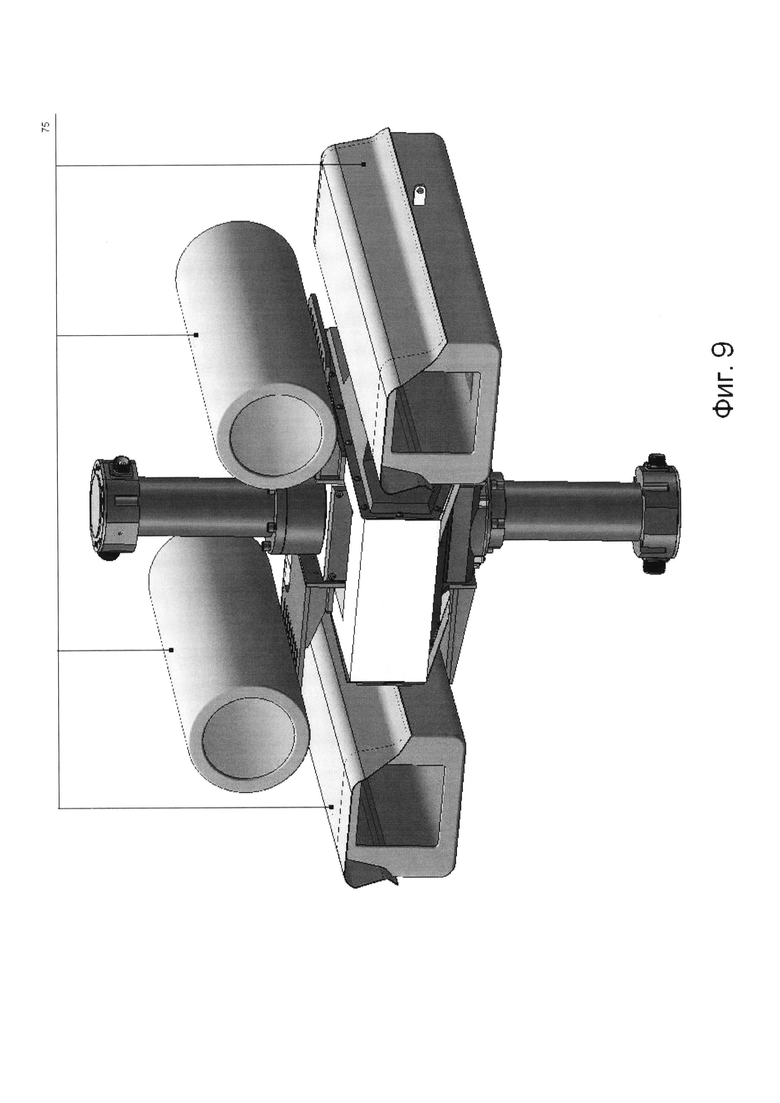

Фиг. 6. Общий вид ОПУ в сборе (с установленными защитными крышками азимутального и элевационного корпусов с полным комплектом кронштейнов) согласно изобретению.

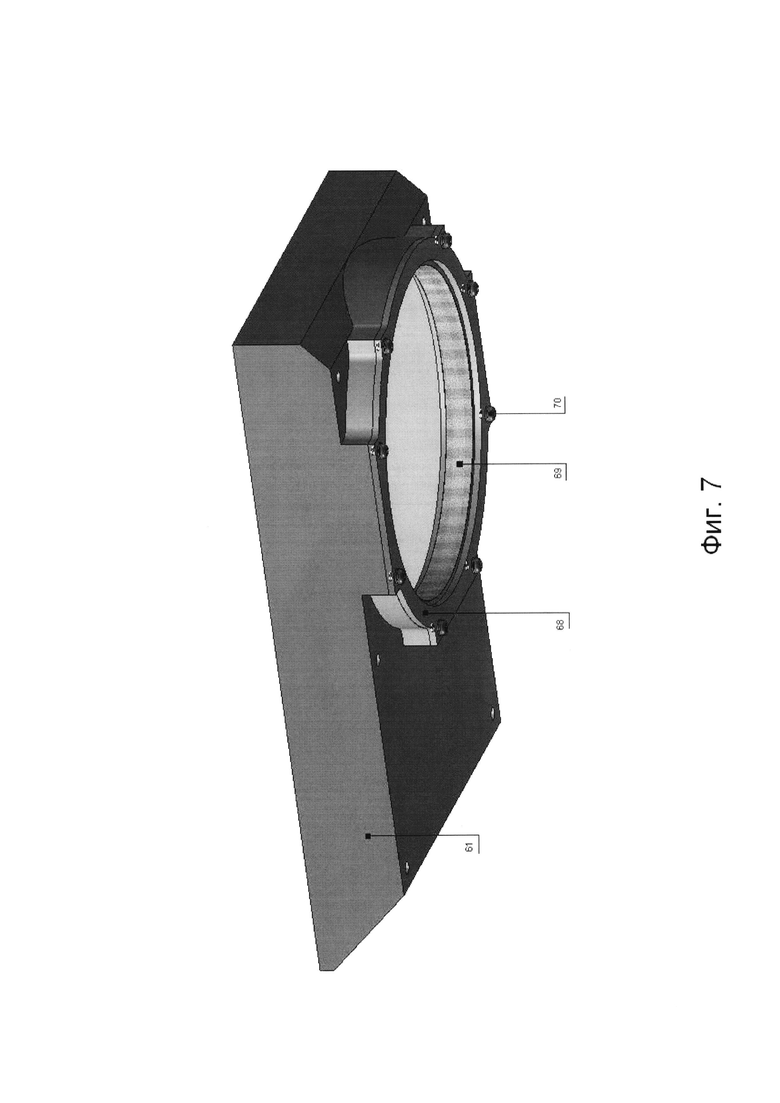

Фиг. 7. Крышка нижняя азимутального корпуса ОПУ в сборе с пыльником и его прижимной шайбой согласно изобретению.

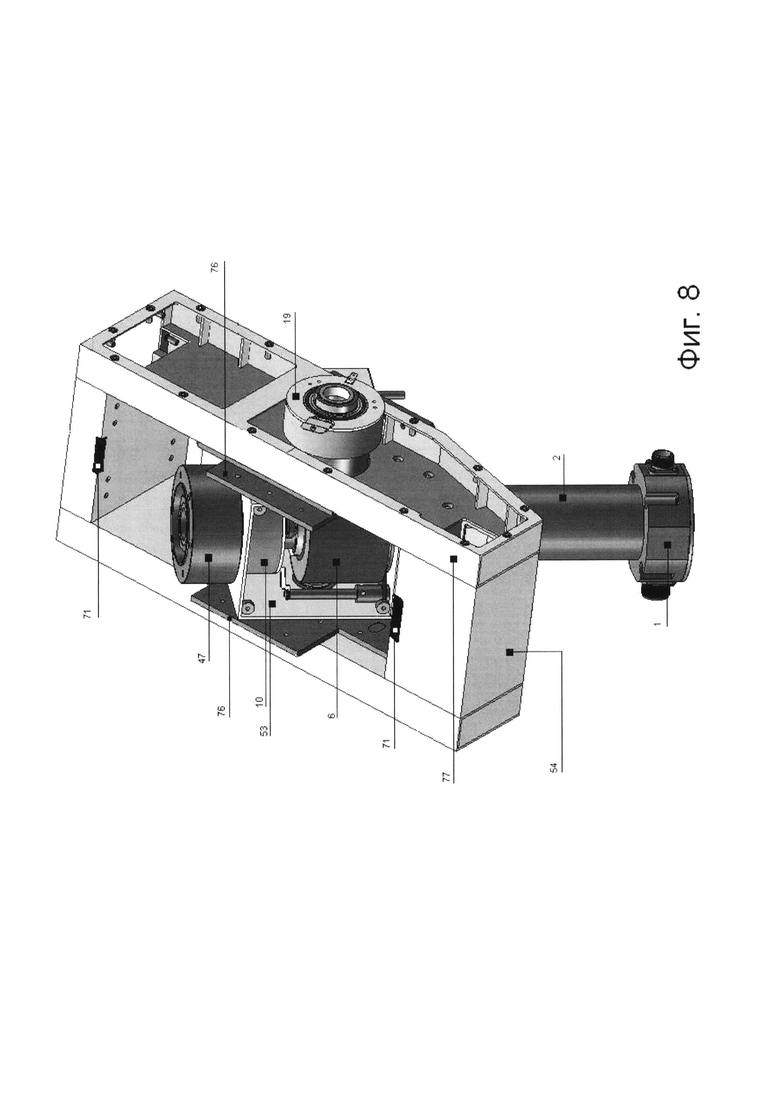

Фиг. 8. Промежуточная сборка ОПУ с размещенными энкодерами азимутального и элевационного корпусов и токопередающим узлом вращения («Slip Ring») согласно изобретению.

Фиг. 9. Общий вид ОПУ с установленными внешними навесными устройствами согласно изобретению.

Элементы:

1 - опорный фланец колена нижнего несущей трубы;

2 - колено нижнее несущей трубы;

3 - опорный фланец колена верхнего несущей трубы;

4 - колено верхнее несущей трубы;

5 - колено среднее несущей трубы;

6 - токопередающий узел вращения («Slip Ring» - скользящие по кругу электроконтакты);

7 - блок питания;

8 - блок драйверов шаговых двигателей;

9 - азимутальный шаговый двигатель (АШД);

10 - энкодер азимутального корпуса (датчик угла положения азимутального корпуса в горизонтальной плоскости - ДПГ);

11 - элементы обогрева;

12 - блок элементов обогрева;

13 - функциональный контроллер управления;

14 - оптический датчик нулевого положения азимутального корпуса в горизонтальной плоскости;

15 - оптический датчик (оптопара) нулевого положения элевационного корпуса в вертикальной плоскости;

16 - блок управления системы обогрева;

17 - Ethernet-коммутатор;

18 - элевационный шаговый двигатель (ЭШД);

19 - энкодер элевационного корпуса (датчик положения элевационного корпуса в вертикальной плоскости - ДПВ);

20 - ось-труба;

21…43, 71, 72 - входы-выходы электротехнических и электронных компонентов (21, 23, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 43, 44);

44 - опорный конический подшипник;

45 - манжета резиновая армированная опорного конического подшипника;

46 - ведомый зубчатый шкив элевационного привода;

47 - опорный фланец верхний среднего колена несущей трубы;

48 - изолирующая втулка;

49 - гайка фиксирующая;

50 - ведомый зубчатый шкив азимутального привода;

51 - винт крепления колен ОПУ;

52 - опорный фланец нижний среднего колена несущей трубы;

53 - азимутальный корпус;

54 - элевационный корпус;

55 - нижний кронштейн;

56 - зубчатый ремень элевационного привода;

57 - ведущие зубчатые шкивы азимутального и элевационного приводов;

58 - регулировочный винт натяжения ремня элевационного привода;

59 - верхний кронштейн;

60 - крышка защитная боковая;

61 - крышка нижняя азимутального корпуса;

62 - зубчатый ремень азимутального привода;

63 - винт крепления кронштейнов;

64 - крышка защитная задняя;

65 - регулировочный винт натяжения ремня азимутального привода;

66 - блокирующий винт фиксации натяжного механизма азимутального привода;

67 - крышка защитная нижняя;

68 - шайба прижимная пыльника;

69 - пыльник;

70 - винт крепления шайбы прижимной пыльника;

71 - механический упор;

72 - переходной уголок;

73 - винт крепления кронштейна к переходному уголку;

74 - винт крепления переходного уголка к элевационному корпусу;

75 - внешние навесные устройства;

76 - внутренняя боковая несущая панель элевационного корпуса;

77 - рама элевационного корпуса;

78 - манжета резиновая армированная подшипника оси-трубы азимутального корпуса;

79 - подшипник оси-трубы азимутального корпуса;

X1…Х3, Х6, Х7 - внешние электроразъемы опорных фланцев ОПУ;

Х4, Х5 - электроразъемы для подключения внешних навесных устройств, установленных на нижних кронштейнах: X4.1 и Х5.1 - электроразъемы канала Ethernet, X4.2 и X5.2 - электроразъемы электропитания;

Х8, Х9 - электроразъемы для подключения внешних навесных устройств верхних кронштейнов: X8.1 и X9.1 - электроразъемы канала Ethernet, X8.2 и X9.2 - электроразъемы электропитания.

Рассмотрим кратко вариант выполнения заявленного опорно-поворотного устройства (Фиг. 1-9). Основной несущий элемент, выполненный в виде полой несущей трубы, разделен на три колена (нижнее, среднее и верхнее) 2, 5 и 4, соединенные между собой с помощью опорных фланцев 1, 3, 47, 52, расположенных на концах колен 2, 5 и 4, и винтовых соединений. При этом на среднем колене 5, в его нижней и верхней частях, установлены верхний и нижний опорные конические подшипники 44 и ведомый зубчатый шкив 50 азимутального привода, а в средней части среднего колена установлен токопередающий узел вращения («Slip Ring» - скользящие по кругу электроконтакты) 6 и энкодер 10 азимутального корпуса с внутренним диаметром, большим, чем внешний диаметр несущей трубы. Верхний опорный конический подшипник 44 защищен резиновой армированной манжетой 45 от возможного попадания в него воды и грязи. Соединенные между собой три колена 2, 5 и 4 несущей трубы образуют единый основной несущий элемент, в полости которого размещены подводимые к ОПУ внешние и транзитные кабели электропитания, а также и кабели системы телекоммуникаций.

На подшипниках верхнего и нижнего опорных фланцев 47 и 52 среднего колена несущей трубы установлен азимутальный (основной) корпус 53, к левой и правой сторонам которого (к вертикальным левой и правой стенкам) приварены полые оси-трубы 20, на которых подвижно на подшипниках 79 установлен элевационный (качающийся) корпус 54. На каждой из осей-труб 20 в местах, примыкающих к элевационному корпусу 54, установлены резиновая армированная манжета 78 и шариковый подшипник 79. На одну ось-трубу 20 установлен ведомый зубчатый шкив 46 элевационного привода, а на вторую - энкодер 19 элевационного корпуса, определяющий пространственное положение элевационного корпуса 54 в вертикальной плоскости. Причем внутренний диаметр энкодера 19 элевационного корпуса больше диаметра оси-трубы 20.

Элевационный корпус 54, состоящий из двух жестких рам 77 и внутренней боковой несущей панели 76, соединенных между собой уголками-перемычками, содержит элементы крепления к его верхней и нижней частям верхних и нижних кронштейнов 59 и 55, предназначенных для крепления внешних навесных устройств 75. Таким образом, на верхних и нижних кронштейнах 59 и 55 в заявленном устройстве может одновременно размещаться штатно до 4-х единиц навесного оборудования. При этом также предусмотрена возможность установки снизу на нижнюю пару кронштейнов 55 дополнительно до двух единиц внешних навесных устройств 75, но уже не обеспеченных штатным управлением от ОПУ. При этом управление этими дополнительными внешними навесными устройствами 75 и их электропитание может осуществляться, например, с помощью серийно выпускаемых электроразветвителей и Ethernet-коммутаторов, подключаемых к штатным кабелям, предназначенных для управления основными (типовыми) внешними навесными устройствами 75. В случае функциональных и электротехнических особенностей дополнительных внешних навесных устройств 75, не позволяющих применять принятые в ОПУ единые технологии электропитания, а также управления и сбора информации по Ethernet-каналу, возможна реализация других вариантов электропитания внешних навесных устройств 75, их управления и сбора информации посредством использования свободных (не занятых) каналов, коммутируемых штатным токопередающим узлом 6 вращения «Slip Ring», и кабелей, проложенных в свободных внутренних полостях основной несущей трубы и обоих корпусов 53, 54 заявленного устройства, и выходящих наружу через оси-трубы 20 азимутального корпуса 53 и защитные боковые крышки 60 элевационного корпуса 54.

В азимутальном корпусе 53 установлен азимутальный шаговый двигатель (АШД) 9, на валу которого размещен ведущий зубчатый шкив 57 азимутального привода, который соединен с ведомым зубчатым шкивом 50 азимутального привода, закрепленным на среднем колене 5 несущей трубы, гибкой передачей (зубчатым ремнем 62 азимутального привода). При этом обеспечивается редукция вращения шкивов 57 и 50 с определенным понижающим передаточным отношением. Натяжение зубчатого ремня 62 азимутального привода и регулировку его натяжения в процессе эксплуатации осуществляют с помощью регулировочного винта 65, при этом фиксируют отрегулированную позицию азимутального шагового двигателя 9 и ведущего зубчатого шкива 57 блокирующими винтами 66.

Аналогичным образом реализован и привод элевационной компоненты заявленного ОПУ. На элевационном корпусе 54 установлен элевационный шаговый двигатель (ЭШД) 19. На валу элевационного шагового двигателя 19 размещен ведущий зубчатый шкив 57 элевационного привода, который соединен зубчатым ремнем 56 элевационного привода с ведомым зубчатым шкивом 56 элевационного привода, размещенным на пустотелой оси-трубе 20 азимутального корпуса 53 и неподвижно прикрепленным винтами к раме 77 элевационного корпуса 54. При этом также, как и в азимутальной компоненте, обеспечивается редукция вращения шкивов 57 и 56 в определенном соотношении. Однако регулировку натяжения зубчатого ремня 56 элевационного привода в процессе эксплуатации осуществляют за счет возможности механического вращения элевационного шагового двигателя 18 вокруг одного осевого (всегда неподвижного) винта и трех регулировочных винтов с гайками (они же являются и фиксирующими и регулировочными и крепящими двигатель 18 к раме 77 элевационного корпуса 54 винтами, позволяющими осуществлять вращение двигателя 18 в небольших пределах вокруг осевого винта в радиальных пазах мест крепления шагового двигателя 18 к элевационному корпусу 54).

Как уже было сказано выше, в заявленном устройстве энкодеры 10 и 19 азимутального и элевационного размещены иначе, чем в прототипе, а именно - энкодеры 10 и 19 установлены непосредственно на основных валах (среднем колене 5 несущей трубы и оси-трубе 20) азимутальной и элевационных компонент заявленного ОПУ, что позволяет повысить точность позиционирования внешних навесных устройств 75 в пространстве, поскольку съем азимутальных и угломестных данных о реальных углах поворота корпусов 53, 54 заявленного ОПУ осуществляют непосредственно с позиций выходных осей ременных приводов. При этом в заявленном устройстве принципиально не используют сложные натяжные устройства, присущие прототипу, для ременных передач, снабженных дополнительной шестерней, ее валом, корпусом и системой шариковых подшипников. Основным недостатком применяемых в прототипе натяжных устройств являлось то, что на их валы с натяжной шестерней устанавливались энкодеры, регистрирующие не реальные (абсолютные) позиции выходных валов азимутальной и элевационной компонент, а их промежуточные значения с определенным коэффициентом «дробления» данных. Очевидно, что такое решение в ряде случаев снижает точность в определении реального позиционирования навесного оборудования в пространстве.

Также преимуществом заявленного ОПУ является то, что в нем используют общую систему управления азимутальной и элевационной компонентами, что позволяет свести к минимуму количество электротехнических и электронных компонентов, а также количество электрических цепей, коммутируемых токопередающим узлом вращения «Slip Ring» 6 (Фиг. 1).

Конструкция заявленного ОПУ, состоящего из двух вращающихся в своих плоскостях корпусов 53, 54, позволяет достаточно просто обеспечить надежное размещение от двух до четырех (а при необходимости функционального расширения даже до шести) внешних навесных устройств 75, обеспечить легкий доступ ко многим механическим и электротехническим компонентам заявленного устройства, снизить многие издержки при производстве и ремонте, упростить замену зубчатых ремней 56 и 62 азимутального и элевационного ременных приводов непосредственно на месте эксплуатации без демонтажа всего заявленного ОПУ. Перечисленные выше преимущества позволят повысить надежность и ремонтопригодность заявленного ОПУ, расширить его функциональные возможности, а также снизить его стоимость.

В соответствии со структурно-функциональной схемой Фиг. 1 электрокоммутация функциональных электротехнических компонентов заявленного ОПУ осуществляется следующим образом. Питающее напряжение переменного тока 220 В, частотой 50 Гц от внешнего источника электроснабжения подается на разъем X1, установленный на опорном фланце 1, размещенном на нижнем колене 2 несущей трубы, через который поступает на вход 21 («щетку») токопередающего узла вращения 6 («Slip Ring» - скользящие по кругу электроконтакты), и через внутренние полости колен 2, 4, 5 на внутренние одноименные контакты разъема Х6, размещенного на опорном фланце 3 колена верхнего 4 несущей трубы ОПУ. С выхода 23 токопередающего узла вращения 6 питающее напряжение 220 В подается на блок питания 7 и вход блока 16 управления системы обогрева, на выходе которого (~220 В) формируется коммутируемое напряжение питания элементов обогрева 11 блока 12 элементов обогрева. При этом релейный выход 37 блока 16 управления системы обогрева подключен к входу 36 функционального контроллера управления 13 для обеспечения блокирования функционирования ОПУ до момента его разогрева до рабочей температуры.

Выходное постоянное напряжение +36 В с выхода блока питания 7 поступает на вход 25 блока 8 драйверов шаговых двигателей и на вход (+36 В) функционального контроллера управления 13. При этом на его выходе «+12 В» формируется напряжение постоянного тока, напряжением 12 В, которое поступает на вход «+12 В» Ethernet-коммутатора 17 и на контакты разъемов Х4.2, Х5.2, Х8.2 и Х9.2 верхних и нижних кронштейнов 59 и 55 для электропитания навесного оборудования (левые и правые их части 55.1, 55.2, 59.1 и 59.2). Функциональный контроллер управления 13 во время работы вырабатывает на двух своих выходах напряжения питания «+Uпит», которое поступает на входы «+Uпит» энкодеров 10 и 19, при этом выход 26 энкодера 10 азимутального корпуса подключен к входу «Вх. ЭА» функционального контроллера управления 13, к входу «Вх. ЭЭ» которого подключен выход 43 энкодера 19 элевационного корпуса.

Управление азимутальным шаговым двигателем 9 (АШД) осуществляется посредством подключения его обмоток (две пары проводов) к выходу «Вых. АШД» блока драйверов 8 шаговых двигателей, а управление элевационным шаговым двигателем 18 (ЭШД) осуществляется посредством подключения его обмоток (также две пары проводов) к выходу «Вых. ЭШД» этого же блока драйверов 8 шаговых двигателей.

Выход 33 функционального контроллера управления 13 подключен к входу 32 оптического датчика 15 нулевого положения элевационного корпуса 54 в вертикальной плоскости, а его выход 34 - к входу 35 этого же функционального контроллера управления 13, выход 29 которого подключен к входу 28 оптического датчика 14 нулевого положения азимутального корпуса 53 в горизонтальной плоскости, а выход 30 датчика 14 подключен к входу 31 функционального контроллера управления 13.

Для обеспечения управления движением азимутального и элевационного шаговых двигателей 9 и 18 выход контроллера 13 «Вых. ДШД» подключен к входу 27 блока 8 драйверов шаговых двигателей.

Для осуществления управления внешними навесными устройствами 75 и сбора от них информации в заявленном ОПУ используют Ethernet-коммутатор 17, к входу 40 которого подключен ETHERNET-канал (разъем Х3 опорный фланец 1 колена нижнего несущей трубы - входные цепи 22 токопередающего узла вращения 6 - его же выходные цепи 24). Связь между функциональным контроллером управления 13 и Ethernet-коммутатором 17 во время работы ОПУ также осуществляют с использованием ETHERNET-канала, реализуемого с использованием разъемных соединений 38 на функциональном контроллере управления 13 и разъемных соединений 39 на Ethernet-коммутаторе 17 и кабеля, соединяющего одноименные контакты указанных разъемов.

Управление внешними навесными устройствами, установленными на ОПУ, и сбор от них информации осуществляют по каналу ETHERNET, соответствующие коммуникации которого осуществляются с использованием разъемов 41, 42, 71 и 72 Ethernet-коммутатора 17 и штатных кабелей с разъемами на их концах, соответственно, Х4.1, Х5.1, Х8.1 и Х9.1, выводимых наружу через полые оси-трубы 20.

Также в заявленном устройстве предусмотрен сквозной ETHERNET-канал, например, для подключения РЛС в качестве внешнего навесного устройства, реализуемый посредством разъемов Х2 и Х7, размещаемых соответственно на нижнем 1 и верхнем 3 опорных фланцах несущей трубы, одноименные контакты которых соединены между собой кабелем, проходящим через внутреннюю полость несущей трубы.

Рассмотрим более подробно вариант выполнения заявленного опорно-поворотного устройства (ОПУ) с основным несущим элементом, выполненным в виде вертикальной несущей трубы, состоящей из трех колен 2, 4 и 5 (Фиг. 1, 2 и 3). Колено 5 среднее несущей трубы в процессе сборки соединяют с коленом 4 верхним через фланец 47, а с коленом 2 нижним через фланец 52 посредством винтов 51 (Фиг. 3, 4, 5 и 6). Перед их соединением на колено 5 среднее несущей трубы устанавливают: гайку 49 фиксирующую, ведомый зубчатый шкив 50 азимутального привода, конический опорный подшипник 44, токопередающий узел вращения («Slip Ring» - скользящие по кругу электроконтакты) 6, энкодер 10 азимутального корпуса, азимутальный корпус 53, второй конический подшипник 44, манжету 45 резиновую армированную, фланец 47 для крепления колена 4 верхнего несущей трубы (Фиг. 2.) Все перечисленные выше элементы закрепляют на несущей трубе гайкой 49 фиксирующей (Фиг. 2).

Азимутальный корпус 53 ОПУ (Фиг. 3, 4, 8) содержит полые оси-трубы 20 с резьбовыми соединениями на их концах (Фиг. 2), которые приварены к вертикальным стенкам азимутального корпуса 53 (с его левой и правой сторон), и на которых размещен второй элевационный корпус 54 ОПУ (Фиг. 3, 4, 6 и 8). При этом на первую (условно левую) ось-трубу 20 установлены манжета 78 армированная, шариковый подшипник 79, ведомая шестерня 46 привода элевационной компоненты ОПУ, а на вторую (условно правую) ось-трубу 20 установлены манжета 78 армированная, шариковый подшипник 79 и энкодер 19 элевационного корпуса. Элементы 78, 79, и 46 закреплены на каждой из осей-труб 20 гайками 49 фиксирующими, которые имеют тот же диаметр и шаг резьбы, что и резьба на концах осей-труб 20 (Фиг. 2 и 4). На оси-трубы 20 надеты изолирующие втулки 48, которые препятствуют разрушению изоляции расположенных внутри полостей осей-труб 20 электропроводов, которые скручиваются и раскручиваются в небольших пределах (примерно на четверть оборота) в процессе работы ОПУ (Фиг. 1 и 2). Верхняя и нижняя части элевационного корпуса 54 соединены с верхним и нижним кронштейнами 59 и 55 с помощью переходных уголков 72 и резьбовых соединений, содержащих винты 73 и 74 (Фиг. 4). Верхний и нижний кронштейны 59 и 55 выполнены с возможностью крепления на них внешних навесных устройств 75 (Фиг. 9). К верхним и нижним кронштейнам 59 и 55 подведены электрические жгуты с электроразъемами Х4, Х5 и Х8 и Х9 (Фиг. 1).

Все три колена 2, 3 и 5 основного несущего элемента образуют полую несущую трубу, в полости которой проходят подводимые к ОПУ внешние кабели электропитания и кабели системы телекоммуникаций, а также внутренние электрические жгуты и транзитные кабели. При этом верхнее колено 4 и нижнее колено 2 снабжены опорными фланцами 3 и 1 соответственно, выполненными с возможностью механического соединения заявленного опорно-поворотного устройства с внешним неподвижным навесным устройством, например, с РЛС на месте эксплуатации, причем на нижнем опорном фланце 1 размещены электроконтактные разъемы X1…Х3, а на верхнем опорном фланце 3 размещены электроконтактные разъемы Х6 и Х7, которые припаяны к соответствующим контактам внутренних кабелей ОПУ и транзитных кабелей (Фиг. 1, 3-6).

В рассматриваемом варианте реализации заявленного опорно-поворотного устройства его круговое движение и изменение наклона элевационного корпуса 54 осуществляют за счет применения двух одноступенчатых безлюфтовых зубчатых ременных передач, реализованных по одинаковой кинематической схеме. При этом азимутальный ременный привод включает в себя азимутальный шаговый двигатель 9 (АШД), выполненный с возможностью обеспечения движения ОПУ по горизонтали, универсальный ведущий зубчатый шкив 57, закрепленный на валу АШД 9, и ведомый зубчатый шкив 50. Между собой шкивы 57 и 50 соединены гибкой эластичной передачей - зубчатым ремнем 62 (Фиг. 5). При этом вследствие разного количества зубьев на шкивах 57 и 50 обеспечивается требуемая редукция вращения этих шкивов с заданным передаточным соотношением (в рассматриваемом варианте 4/1). Периодическую регулировку натяжения зубчатого ремня 62 в процессе эксплуатации ОПУ осуществляют регулировочными винтами 65, а положение регулировочных винтов 65 фиксируют с помощью блокирующих винтов 66 (Фиг. 5). Защиту привода азимутальной компоненты ОПУ от попадания на элементы грязи, воды и пыли из внешнего пространства осуществляют посредством применения крышки 61 (Фиг. 7), снабженной пыльником 69, который зафиксирован от выпадения наружу прижимной шайбой 68 и винтами 70. Эта же крышка 61 обеспечивает легкий доступ к элементам азимутального привода, при необходимости проведения ремонтных и регулировочных работ, в том числе при необходимости замены зубчатого ремня 62.

Идентичным образом реализован и элевационный ременный привод ОПУ. На элевационном корпусе 54 установлен элевационный шаговый двигатель (ЭШД) 18 (Фиг. 1). На его валу размещены универсальный ведущий зубчатый шкив 57, который соединен посредством зубчатого ремня 56 с ведомым зубчатым шкивом 46, размещенным на пустотелой оси-трубе 20 и неподвижно прикрепленным к стенке элевационного корпуса 54 фиксирующими винтами (винты на рисунках не показаны) (Фиг. 4). При этом, так же как и в азимутальном приводе, обеспечивается требуемая редукция вращения шкивов с заданным передаточным соотношением (в рассматриваемом варианте 4/1). Однако в случае элевационного привода (в отличие от азимутального привода) натяжение ремня 56 и регулировку его натяжения в процессе эксплуатации осуществляют путем применения одного осевого (неподвижного) винта (на рисунках не показан) и трех регулировочных винтов 58 с гайками (они же являются и блокирующими винтами), позволяющими осуществлять вращение двигателя в небольших пределах вокруг осевого винта в радиальных пазах мест крепления элевационного шагового двигателя 18 (Фиг. 4). После осуществления регулировки натяжения ремня 56 элевационного шагового двигателя 18 двигатель окончательно фиксируют на корпусе 54 регулировочными винтами 58.

Вследствие того, что элевационный корпус 54 ОПУ должен вращаться вокруг своей оси только в определенных пределах, на нем предусмотрены конструктивные механические упоры 71, которые ограничивают угол кругового движения и предотвращают разрушение (например, при обрыве ремня или отказе системы управления) элевационного корпуса 54. При штатной работе элевационный корпус 54 поворачивается на меньшие (рабочие) углы по сравнению с его крайними положениями, ограничиваемыми механическими упорами 71. Это достигают за счет применения в электронной системе отработки задаваемых позиций ОПУ реперных точек (констант), которые задают режимы движения, снижения скорости и остановки элевационного корпуса 54 в пространстве (в пределах механических ограничителей 71). Таким образом, определяют начальную (нулевую) позицию, от которой рассчитывают максимально допустимые углы поворота элевационного корпуса 54 (т.е. наклон нижних и верхних кронштейнов 55 и 59 с установленными на них внешними навесными устройствами 75). Начальную нулевую позицию задают условной плоскостью, которая совпадает с плоскостью кронштейнов 55 и 59 и расположена параллельно линии горизонта. Для сброса показаний энкодера 19 элевационного корпуса в нулевое (начальное) состояние, т.е. задания нулевого положения (горизонта) кронштейнов 55 и 59 и контроля технического состояния ременной передачи в процессе эксплуатации ОПУ, предусмотрен оптический датчик (оптопара) 15 (Фиг. 1 и 3), световой луч которого перекрывается механическим флажком, имеющим небольшое отверстие в его центре, по которому осуществляют соответствующие настройки и тестирование ОПУ.

Для работы оптического датчика 15 формируют соответствующий сигнал на выходе 33 функционального контроллера 13, который поступает на вход 32 светоизлучающего элемента оптического датчика 15 (Фиг. 1). При этом на выходе 34 оптического датчика 15 получают соответствующий сигнал («ноль» или «единица» - в соответствии с положением флажка), который поступает на вход 35 функционального контроллера 13 ОПУ (Фиг. 1).

Идентичный оптический датчик (оптопара) 14 нулевого положения азимутального корпуса 53 в горизонтальной плоскости (по азимуту) предусмотрен в азимутальной компоненте ОПУ. При этом соответственно на выходе 29 функционального контроллера 13 формируют сигнал, предназначенный для передачи на вход 28 оптического датчика 14, а на его выходе 30 формируют сигнал наличия (или отсутствия) нулевой позиции флажка, который поступает на вход 31 функционального контроллера 13 (Фиг. 1). Оптический датчик 14 служит для первоначальной настройки и тестирования ОПУ, например, настройки позиции «0» - «СЕВЕР», а также для контроля технического состояния ременной передачи азимутальной компоненты в процессе эксплуатации ОПУ (Фиг. 1 и 5).

Практически во всех отсеках корпусов 53, 54 ОПУ, изолированных от внешней среды защитными крышками 60, 64, 67 (Фиг. 5), в которых размещены элементы привода, датчики, электротехнические и электронные компоненты, также установлены элементы 11 обогрева (Фиг. 1 и 3) отсеков (элементы 11 обогрева выполнены в виде мощных остеклованных резисторов), входящие в состав блока 12 элементов обогрева, которые при необходимости повышают температуру в определенных местах ОПУ до рабочего уровня. Напряжение питания (~ 220 В) на элементы обогрева 11 подают от блока 16 управления системой обогрева, который функционирует независимо от работы основного функционального контроллера 13 ОПУ, но который формирует на своем выходе 37 сигнал управления, поступающий на вход 36 функционального контроллера 13, который разрешает (или запрещает) эксплуатацию заявленного опорно-поворотного устройства в условиях запредельно низких температур (Фиг. 1, 3). Т.е., если температура внутри элевационного корпуса 54 оказывается ниже предельно допустимой температуры, относительно некомфортной для работы оборудования ОПУ, последний не начнет функционировать до момента повышения температуры до предельно допустимой.

Управление работой элевационной и азимутальной компонент ОПУ осуществляют с помощью функционального контроллера 13 (Фиг. 1, 3). Азимутальный шаговый двигатель 9, обеспечивающий движение ОПУ по горизонтали, и элевационный шаговый двигатель 18, осуществляющий повороты элевационного корпуса 54 в вертикальной плоскости (Фиг. 1), подключены к функциональному контроллеру 13 через блок 8 драйверов шаговых двигателей (Фиг. 1).

Для управления заявленным устройством, а также ввода-вывода необходимой информации используют ETHERNET-канал, подключаемый к ОПУ через разъем Х2 опорного фланца 1. Разъем Х2 опорного фланца 1 и разъем Х7 опорного фланца 3 используют для организации сквозного канала ETHERNET, который применяют для подключения других внешних ОПУ, в том числе идентичных заявленному, и/или РЛС. Для распределения, селекции и преобразования потоков информации внутри ОПУ используют единый Ethernet-коммутатор 17 (Фиг. 1), к которому подключают кабели, применяемые для подключения навесного оборудования. Подачу сетевого напряжения (~ 220 В, частотой 50 Гц) внутрь заявленного ОПУ, а также его трансляцию на внешние навесные устройства осуществляют через электроразъемы X1 и Х6, размещенные на опорных фланцах 1 и 3 нижнего и верхнего колен 2 и 4 опорной трубы (Фиг. 1 и 3-6). Вторичное питание (равное 36 В) формируют сильноточным источником вторичного питания (ВИП), который обеспечивает выработку необходимого напряжения и токов, достаточных для формирования блоком 8 драйверов шаговых двигателей сигналов управления соответствующими шаговыми двигателями 9 и 18 (Фиг. 1). Второе вторичное слаботочное постоянное напряжение (+12 В) и нестандартное постоянное напряжение, необходимое для питания энкодеров 10 и 19 (+Uпит.), формируют с помощью линейных стабилизаторов функционального контроллера 13.

Ethernet-каналы для навесного оборудования ОПУ и система его электропитания реализованы посредством вывода наружу через полые оси-трубы 20 азимутального корпуса 53 кабелей от Ethernet-коммутатора 17 и кабелей блока 7 электропитания (+12 В), заканчивающихся разъемами Х4, Х5, Х8 и Х9 (Фиг. 1).

Заявленное опорно-поворотное устройство работает следующим образом.

В исходном состоянии после подачи на ОПУ питающего сетевого напряжения ~220 В, частотой 50 Гц на разъем X1 опорного фланца 1 нижнего колена 2 несущей трубы, оно поступает непосредственно на разъем Х6 опорного фланца 3 верхнего колена 4 несущей трубы, и может быть использовано для питания какого-либо внешнего неподвижного навесного устройства (например, установленной на верхнем опорном фланце 3 РЛС), а также на неподвижный контакт 21 («щетку») кругового токопередающего узла вращения 6 «Slip Ring» (Фиг. 1), с выхода 23 которого питающее сетевое напряжение поступает на вход блока 16 управления системы обогрева и на вход блока питания 7. При этом на выходе блока питания 7 формируют напряжение +36 В, которое поступает на вход 25 блока 8 драйверов шаговых двигателей и на функциональный контроллер 13.

Если датчик температуры системы обогрева показывает недостаток тепла во внутреннем объеме (во внутреннем объеме азимутального и элевационного корпусов 53, 54) ОПУ, тогда сетевое напряжение подают с помощью блока 16 управления системы обогрева на элементы 11 обогрева (резисторы) блока 12 элементов системы обогрева, размещенные во всех конструктивных отсеках внутренней полости ОПУ (Фиг. 1). Одновременно на выходе 37 блока 16 управления системы обогрева формируют блокирующий работу ОПУ сигнал, который поступает на вход 36 функционального контроллера 13 (Фиг. 1), в результате чего осуществляют блокировку функционирования всех компонентов ОПУ. После блокировки ввод ОПУ в работу может быть осуществлен только при достижении в его внутреннем объеме допустимой для нормального функционирования температуры и снятия блокирующего сигнала на выходе 37 блока 16 управления системы обогрева (Фиг. 1).

Как уже было определено ранее, для нормального функционирования ОПУ в угломестном пространстве требуется задание ряда рабочих системных констант, ограничивающих возможность дальнейшего вращения элевационного корпуса 54 при достижении предельно возможных (крайних) рабочих позиций вращения элевационного корпуса 54, а также требуется своевременное снижение скорости (до минимального значения) при приближении к предельно возможным (крайним) рабочим позициям элевационного корпуса 54. Это осуществляют следующим образом. Перед включением ОПУ снимают защитные крышки 60 (Фиг. 2). Вращая вручную ведущий зубчатый шкив 57 ЭШД 18, подводят флажок оптического датчика 15 элевационной компоненты к нулевой риске пластины, на которой он установлен (Фиг. 3), и проверяют по уровнемеру совпадение плоскостей нижних и верхних кронштейнов 55 и 59 с линией горизонта. Затем закрепляют вал в этом положении и включают ОПУ, после чего в тестовом режиме осуществляют обнуление позиции энкодера 19 в вертикальной плоскости (Фиг. 1). При этом в долговременную память функционального контроллера 13 вводят первую константу: «горизонт-ноль». Затем, путем задания в ручном (пошаговом) режиме соответствующих положений вала элевационной компоненты в требуемые (необходимые) позиции ограничения скорости и окончательного останова в верхней и нижней позициях элевационного корпуса 54, записывают другие четыре константы.

Аналогичным образом формируют константу нулевого положения ОПУ по азимуту (например, направление на магнитный «СЕВЕР»), при этом используют элементы 14 и 9 азимутальной компоненты заявленного устройства (Фиг. 1 и 5). Особо следует отметить, что позиции нулевых положений азимутальной и элевационной компонент ОПУ также используют в заявленном устройстве для постоянного контроля состояния ременных передач в смысле исключения появления ситуаций провисаний ремней 56 и 62 и образования люфтов в ременных приводах. Т.е. при формировании сигналов нулевых положений оптическими датчиками 14, 15 (Фиг. 1) в процессе штатной работы ОПУ постоянно производят контроль показаний энкодеров 10 и 19 в этих позициях (Фиг. 1) и, в случае несовпадения показаний энкодеров 10 и 19 при вращении валов с заданным значением «нулевых» констант, формируют сигналы о необходимости проведения соответствующих регулировок натяжения ремней 56, 62 приводов ОПУ (Фиг. 4, 5).

Программное обеспечение (ПО) заявленного устройства разработано не только для формального логического управления ременными приводами, но и с учетом оптимизации отработки задаваемых внешним устройством по сети ETHERNET позиций, в том числе для обеспечения движения нагрузок (внешних навесных устройств) с максимальной скоростью и с максимальным ускорением. Это обеспечивается достаточно сложными алгоритмами ПО, позволяющими автоматически рассчитывать и задавать графики разгона, движения, торможения и остановки. При этом на выходе «ДШД» («данные для шаговых двигателей») функционального контроллера 13, с учетом реальных положений выходных валов элевационной и азимутальной компонент ОПУ, определяемых соответствующими данными энкодеров (выход 43 энкодера 19 и выход 43 энкодера 10), поступающими на входы «Вх. ЭЭ» и «Вх. ЭА» функционального контроллера 13, формируют в постоянной динамике необходимые сигналы управления АШД 9 и ЭШД 18 на входе 27 блока 8 драйверов шаговых двигателей, по которым осуществляют сначала грубую, а затем и точную отработку положений валов двигателей 9 и 18, вплоть до их остановки (Фиг. 1).

Следует также особо отметить не только высокую точность отработки задаваемых положений (позиций) ременного привода заявленного устройства, но и его большую нагрузочную способность, что позволяет на практике устанавливать на нижние и верхние кронштейны 55 и 59 практически любое внешнее навесное устройство 75 в произвольной комплектации (из состава известных средств видеотехники: телевизионная камера, тепловизионная камера, оптический дальномер, прожектор и т.п.), с общей массой на каждой из сторон ОПУ до 20 кг и обеспечивать при этом возможность любого перекоса установленных внешних навесных устройств («нагрузок») 75 на кронштейнах 55, 59 в пределах от минимального до максимального значений.

Компоновка и схемо-технические решения заявленного устройства, состоящего из двух независимо вращающихся в своих плоскостях корпусов 53 и 54, позволяет обеспечить существенное расширение его функциональных возможностей (по сравнению с прототипом) и обеспечить надежное размещение на нем от двух до четырех (а при необходимости развития даже до шести) внешних навесных устройств 75, обеспечить легкий доступ ко многим его механическим и электротехническим компонентам, снизить его стоимость и повысить его надежность, за счет оптимизации схемо-технических и конструктивных решений, а также улучшить показатели ремонтопригодности, в том числе упростить процедуру замены зубчатых ремней 56 и 62 азимутального и элевационного приводов непосредственно на месте эксплуатации без демонтажа и разборки всего ОПУ.

Азимутальной и элевационный корпусы 53 и 54 заявленного устройства конструктивно выполнены в виде отдельных секций, защищенных легкосъемными крышками 60, 61, 64, 67, что обеспечивает простой доступ практически ко всем механическим и электротехническим компонентам заявленного устройства, в том числе с целью замены зубчатых ремней 56 и 62 азимутального и элевационного приводов, и позволяет выполнять практически весь комплекс ремонтных и регулировочных работ непосредственно на месте эксплуатации.

Заявленное устройство содержит общую систему управления азимутальной и элевационной компонентами (функциональный контроллер управления 13), что позволяет свести к минимуму количество применяемых электротехнических и электронных компонентов, а также количество электрических цепей, коммутируемых токопередающим узлом вращения «Slip Ring» 6, и, таким образом, повысить надежность заявленного устройства и уменьшить его стоимость.

В заявленном устройстве съем информации о реальных позициях в пространстве кронштейнов с внешними навесными устройствами осуществляют с помощью энкодеров 10 и 19, имеющих большие диаметры внутренних отверстий, устанавливаемых непосредственно на выходных валах азимутальной и элевационных компонент (среднем колене 5 несущей трубы и оси-трубе 20), что позволяет исключить применение в их приводах специально предназначенных для установки энкодеров промежуточных узлов, и таким образом повысить точность отработки задаваемых углов поворота и общую надежность заявленного устройства, а также снизить его стоимость.

Заявленное опорно-поворотное устройство обеспечивает более точное угловое позиционирование в азимутальном и угломестном направлениях внешних навесных оптико-электронных устройств наблюдения (видеокамера, тепловизор и т.п.) 75, установленных на опорно-поворотном устройстве за счет закрепления элементов привода азимутальной компоненты устройства на азимутальном корпусе 53, выполненным с возможностью вращения заявленного устройства в азимутальной плоскости и снабженным осями-трубами 20, с возможностью вращения вокруг которых выполнен второй элевационный корпус 54, в котором размещены элементы привода элевационной компоненты и основные электронные узлы электропитания и управления, при этом элевационный корпус 54 содержит кронштейны 55 и 59, выполненные с возможностью размещения на них до четырех внешних навесных устройств 75 оптико-электронного наблюдения и до двух вспомогательных средств, позиционирующихся в пространстве с одновременным обеспечением более высокой точности отработки задаваемых углов за счет применения энкодеров 10 и 19 с большим диаметром внутренних отверстий, позволяющих осуществлять их установку прямо на выходных валах элевационной и азимутальной компонент; компоновка и схемо-технические решения заявленного устройства позволяют существенно расширить его функциональные возможности, обеспечить легкий доступ к его механическим и электротехническим компонентам, снизить его стоимость и повысить надежность, а также улучшить показатели ремонтопригодности, в том числе решить вопрос простоты замены зубчатых ремней 56 и 62 азимутального и элевационного приводов непосредственно на месте эксплуатации без демонтажа и разборки всего заявленного устройства.

Хотя описанный выше вариант выполнения изобретения был изложен с целью иллюстрации настоящего изобретения, специалистам ясно, что возможны разные модификации, добавления и замены, не выходящие из объема и смысла настоящего изобретения, раскрытого в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО | 2014 |

|

RU2563706C1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО | 2015 |

|

RU2581345C1 |

| Опорно-поворотное устройство | 2016 |

|

RU2634333C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| СИСТЕМА АВТОМАТИЗАЦИИ ПОЗИЦИОНИРОВАНИЯ ДЛЯ БОЛЬШИХ АНТЕННЫХ СИСТЕМ | 2021 |

|

RU2784751C1 |

| СПОСОБ И СИСТЕМА ПИТАНИЯ СОБСТВЕННЫХ НУЖД | 2016 |

|

RU2708381C2 |

| МЕХАТРОННАЯ СИСТЕМА ФОРМИРОВАНИЯ ИНДИВИДУАЛЬНОГО ИНТРАОПЕРАЦИОННОГО ПОЛОЖЕНИЯ ПАЦИЕНТА | 2022 |

|

RU2803982C1 |

| БЛОК ПЕРЕМЕЩЕНИЯ И ПОЗИЦИОНИРОВАНИЯ КАРТЫ ПРИ ЛАЗЕРНОЙ И/ИЛИ ЭЛЕКТРОННОЙ ПЕРСОНАЛИЗАЦИИ | 2022 |

|

RU2767026C1 |

| Система автоматической намотки-размотки кабеля привязных БПЛА | 2023 |

|

RU2819974C1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО | 2019 |

|

RU2731172C1 |

Опорно-поворотное устройство содержит основной несущий элемент. В полости основного корпуса на основном несущем элементе установлены токопередающий узел вращения, энкодер азимутального корпуса, ведомый шкив азимутального привода и два опорных конических подшипника, на которых подвижно установлен азимутальный корпус, на котором установлен азимутальный шаговый двигатель, на валу которого установлен ведущий шкив азимутального привода, который соединен гибкой передачей с ведомым шкивом азимутального привода. Азимутальный корпус на боковых сторонах содержит две оси-трубы, на которых подвижно на подшипниках установлен элевационный корпус, в полости которого размещены элементы элевационной компоненты, выполненные с возможностью углового позиционирования, по меньшей мере, одного внешнего навесного устройства в заданном угломестном направлении, причем на одну ось-трубу установлена ведомая шестерня элевационного привода, а на другую ось-трубу установлен энкодер элевационного корпуса. К элевационному корпусу прикреплен элевационный шаговый двигатель, на валу которого установлен ведущий шкив элевационного привода, который соединен гибкой передачей с ведомым шкивом элевационного привода, размещенным на оси-трубе и неподвижно прикрепленным к раме элевационного корпуса. Элевационный корпус выполнен с возможностью размещения на нем внешнего навесного устройства, а также с возможностью вращательного движения в угломестном секторе пространства относительно азимутального корпуса. Повышается точность позиционирования, упрощается конструкция. 15 з.п. ф-лы, 9 ил.

1. Опорно-поворотное устройство, содержащее основной несущий элемент, который имеет сквозную полость с отверстиями, выполненную с возможностью размещения внутри нее кабелей электропитания, управления и телекоммуникации для опорно-поворотного устройства и для, по меньшей мере, одного внешнего навесного устройства, причем основной несущий элемент имеет на концах опорные фланцы, выполненные с возможностью механического крепления, при этом соединения электрических кабелей, к внешним навесным устройствам или к опорной поверхности на месте эксплуатации, причем основной несущий элемент соединен с азимутальным корпусом, в полости которого размещены элементы азимутальной компоненты, выполненные с возможностью углового позиционирования, по меньшей мере, одного внешнего навесного устройства в заданном азимутальном направлении вокруг основного несущего элемента, отличающееся тем, что в полости основного корпуса на основном несущем элементе установлены токопередающий узел вращения, энкодер азимутального корпуса, ведомый шкив азимутального привода и два опорных конических подшипника, на которых подвижно установлен азимутальный корпус, на котором установлен азимутальный шаговый двигатель, на валу которого установлен ведущий шкив азимутального привода, который соединен гибкой передачей с ведомым шкивом азимутального привода; при этом азимутальный корпус на боковых сторонах содержит две оси-трубы, на которых подвижно на подшипниках установлен элевационный корпус, в полости которого размещены элементы элевационной компоненты, выполненные с возможностью углового позиционирования, по меньшей мере, одного внешнего навесного устройства в заданном угломестном направлении, причем на одну ось-трубу установлена ведомая шестерня элевационного привода, а на другую ось-трубу установлен энкодер элевационного корпуса, при этом к элевационному корпусу прикреплен элевационный шаговый двигатель, на валу которого установлен ведущий шкив элевационного привода, который соединен гибкой передачей с ведомым шкивом элевационного привода, размещенным на оси-трубе и неподвижно прикрепленным к раме элевационного корпуса, причем элевационный корпус выполнен с возможностью размещения на нем, по меньшей мере, одного внешнего навесного устройства, а также с возможностью вращательного движения в угломестном секторе пространства относительно азимутального корпуса.

2. Опорно-поворотное устройство по п. 1, отличающееся тем, что элевационный корпус соединен, по меньшей мере, с двумя парами кронштейнов, выполненных с возможностью крепления, по меньшей мере, четырех внешних навесных устройств.

3. Опорно-поворотное устройство по п. 1, отличающееся тем, что внешнее навесное устройство выбрано из набора устройств, содержащего оптико-электронные устройства наблюдения, радиолокационные устройства наблюдения и тепловизионные устройства наблюдения.

4. Опорно-поворотное устройство по п. 1 или 2, отличающееся тем, что кабели электропитания, управления и телекоммуникации опорно-поворотного устройства и внешнего навесного устройства выполнены с возможностью соединения с помощью электроразветвителей и Ethernet-коммутаторов.

5. Опорно-поворотное устройство по п. 1, отличающееся тем, что азимутальный и элевационный корпусы конструктивно выполнены в виде отдельных секций, защищенных легкосъемными крышками.

6. Опорно-поворотное устройство по п. 1, отличающееся тем, что азимутальная и элевационная компоненты имеют общий функциональный контроллер управления.

7. Опорно-поворотное устройство по п. 1, отличающееся тем, что основной несущий элемент выполнен в виде полой несущей трубы, разделенной на верхнее, среднее и нижнее колено, которые имеют на концах опорные фланцы, соединенные между собой с помощью разъемных механических соединений.

8. Опорно-поворотное устройство по п. 1 или 7, отличающееся тем, что опорные фланцы содержат электроразъемы, подключенные к кабелям электропитания, управления и телекоммуникации и выполненные с возможностью соединения кабелей между собой и трансляции сигналов.

9. Опорно-поворотное устройство по п. 1 или 7, отличающееся тем, что на нижней части среднего колена основного несущего элемента установлен нижний опорный конический подшипник и ведомый шкив азимутального привода, на средней части среднего колена основного несущего элемента установлен токопередающий узел вращения и энкодер азимутального корпуса, на верхней части среднего колена основного несущего элемента установлен верхний опорный конический подшипник, при этом на верхнем и нижнем опорных конических подшипниках установлен азимутальный корпус.

10. Опорно-поворотное устройство по п. 1 или 9, отличающееся тем, что элементы, установленные на осях-трубах и среднем колене основного несущего элемента, закреплены гайками фиксирующими, которые навернуты на резьбу, расположенную на торцах осей-труб и среднего колена основного несущего элемента.

11. Опорно-поворотное устройство по п. 1, отличающееся тем, что элевационный корпус состоит из двух жестких рам, соединенных между собой уголками-перемычками, причем каждая рама соединена с подшипником оси-трубы.

12. Опорно-поворотное устройство по п. 1, отличающееся тем, что азимутальный шаговый двигатель соединен с винтовым натяжителем, выполненным с возможностью регулировки натяжения гибкой передачи, при этом фиксации необходимой позиции азимутального шагового двигателя с помощью блокирующих винтов.

13. Опорно-поворотное устройство по п. 1, отличающееся тем, что элевационный шаговый двигатель соединен с винтовым натяжителем, выполненным с возможностью регулировки натяжения гибкой передачи, при этом фиксации необходимой позиции шагового двигателя с помощью регулировочных винтов.

14. Опорно-поворотное устройство по п. 1, отличающееся тем, что гибкая передача выполнена в виде зубчатой ременной передачи.

15. Опорно-поворотное устройство по п. 1, отличающееся тем, что оно содержит соединенные между собой электронные элементы, а именно функциональный контроллер управления, токопередающий узел вращения, блок питания, блок драйверов шаговых двигателей, блок управления системы обогрева, элементы обогрева, расположенные в азимутальном и элевационном корпусах, а также электронные элементы азимутальной компоненты, которыми являются энкодер азимутального корпуса, оптический датчик нулевого положения азимутального корпуса в горизонтальной плоскости, азимутальный шаговый двигатель, а также электронные элементы элевационной компоненты, которыми являются энкодер элевационного корпуса, оптический датчик нулевого положения элевационного корпуса в вертикальной плоскости, элевационный шаговый двигатель.

16. Опорно-поворотное устройство по п. 1, отличающееся тем, что в полости элевационного корпуса размещены все электронные элементы опорно-поворотного устройства, кроме токопередающего узла вращения, энкодера азимутального корпуса и части элементов обогрева.

| Система индуктивных зубчатых датчиков | 1960 |

|

SU148446A1 |

| US 2006039687 A1, 23.02.2006 | |||

| US 4728839 A1, 01.03.1988. | |||

Авторы

Даты

2016-11-10—Публикация

2015-07-30—Подача