Изобретение относится к рентгеновской оптике и может быть использовано в оборудовании для настройки коллимации и фокусировки рентгеновского излучения на основе управления кривизной рабочего профиля дифракционных элементов, например в рентгеновской микроскопии, рентгеновской спектроскопии, в дифрактометрах, а также в астрономии, физике, биологии, медицине и других областях.

В оборудовании для коллимации или фокусировки рентгеновского пучка, обеспечивающем сходимость рентгеновского пучка в соответствии с условиями коллимации или фокусировки, необходима настройка сходимости рентгеновского пучка, которая связана с высокими требованиями к геометрической форме цилиндрического параболоида или эллипсоида по среднеквадратическому отклонению (RMS) их формы от заданной в зависимости от спектрального диапазона, которое, как правило, не должно превышать долей или нескольких ангстрем.

Одним из способов корректировки таких поверхностей является локальное ионно-пучковое травление и/или вакуумное напыление тонких пленок и в этом случае форма зеркальной поверхности исправляется в пределах субнанометровых отклонений (см. статью авторов Барышевой М.М. и др. «Прецизионная изображающая многослойная оптика для мягкого рентгеновского и экстремального ультрафиолетового диапазонов» - Успехи физических наук. 2012, т. 182, №7, с. 728-747), в связи с чем исправление указанных поверхностей усложнено и требует значительных материальных затрат.

Задачей предлагаемого изобретения является создание эффективной конструктивно-технологической базы настройки коллимации или фокусировки рентгеновского пучка, основанной на использовании брэгговского слоя в дифрагирующей кристаллической среде при управлении сходимостью рентгеновского пучка.

Дифрагирующая кристаллическая среда при этом сформирована в виде дифрагирующего элемента, закрепленного на подложке и имеющего рабочей профиль, задающий сходимость рентгеновского пучка в соответствии с условиями (требованиями) его коллимации или фокусировки.

Уровень техники в области решений указанной задачи характеризуется ограниченными сведениями (являющимися предпосылками создания устройства для управления сходимостью рентгеновского пучка) о известном входящем в состав системы управления потоком рентгеновского излучения путем неоднородных (локальных) энергетических (световых) воздействий на дифракционную среду и подложку (см. изобретение «Способ управления потоком рентгеновского излучения и система для его осуществления» по патенту РФ №2278432, G21K 21/06, 2006) блоке корректировки профиля поверхности дифракционной среды в частном исполнении в виде кристаллической пластины Si и подложки, представляющей собой изогнутую под коллимацию или фокусировку упругую пластину, с усложняющими ее конструкцию встроенными в ней терморасширяющими элементами, распределенными вдоль нее, с контролируемым изменением температуры кристаллической пластины Si и подложки без раскрытия крепления кристаллической пластины Si к подложке (что существенно в связи с особенностями выполнения указанного крепления в предлагаемом изобретении), а также без указания в числе существенных признаков системы средства изменения температуры кристаллической пластины Si и подложки, из-за чего изложенных сведений, имеющих в отношении существенной части декларативный характер, недостаточно для корректного сравнения предлагаемого изобретения с указанным блоком корректировки профиля поверхности дифракционной среды.

Поэтому выбрана форма изложения формулы и описания предлагаемого изобретения в отношении всех независимых пунктов формулы изобретения - без прототипа.

Технический результат от использования излагаемой ниже группы изобретений - разработка устройства для управления сходимостью рентгеновского пучка и технологическое решение изготовления дифракционного блока в его составе на уровне сочетания упрощения осуществления и расширения возможностей настройки коллимации или фокусировки рентгеновского пучка в результате увеличения диапазона угловых изменений сходимости дифрагированного рентгеновского пучка за счет управления сходимостью рентгеновского пучка путем изменения температуры дифракционного блока, изготовленного с рабочим профилем его дифрагирующего элемента, соответствующим условию коллимации или фокусировки рентгеновского пучка, и имеющего в своем составе дифрагирующий элемент, выполненный в виде дифрагирующей монокристаллической пластины, и подложки (без встроенных элементов в ней), предварительно склеенных между собой, и, соответственно путем настроечного изменения кривизны рабочего профиля дифрагирующей монокристаллической пластины в результате одновременного изгиба подложки, затвердевшего клеевого слоя и дифрагирующей монокристаллической пластины из-за разницы коэффициентов температурного расширения их материалов, и изготовления дифрагирующего блока путем приклеивания исходной плоской до приклеивания дифрагирующей монокристаллической пластины, с подобранными толщиной и формой, к исходной плоской до приклеивания подложке, с подобранными толщиной и формой, и их одновременного изгиба в процессе приклеивания при комнатной температуре в результате усадки клеевого слоя с образованием (в зависимости от подобранных исходных форм подложки и дифрагирующей монокристаллической пластины) соответствующего условию коллимации или фокусировки рабочего профиля дифрагирующей монокристаллической пластины или их одновременного изгиба в процессе приклеивания при температуре выше или ниже комнатной температуры в результате усадки клеевого слоя при его затвердевании с образованием промежуточного профиля дифрагирующей монокристаллической пластины, приближающегося к рабочему профилю этой пластины, соответствующему условию коллимации или фокусировки ренгеновского пучка, и последующего (доводочного) одновременного изгиба подложки, затвердевшего клеевого слоя и дифрагирующей монокристаллической пластины при доведении температуры (охлаждении или нагреве) подложки и приклеенной к ней дифрагирующей монокристаллической пластины после затвердения клеевого слоя от температуры проведения затвердевания клеевого слоя до комнатной температуры за счет разницы коэффициентов температурного расширения материалов этих составных частей изготавливаемого дифракционного блока и расширении при этом амплитудного интервала изменений кривизны изгиба формируемого профиля дифрагирующей монокристаллической пластины за счет дополнительного изгиба последней с образованием в результате соответствующего условию коллимации или фокусировки рабочего профиля дифрагирующей монокристаллической пластины.

Для достижения указанного технического результата в устройстве для управления сходимостью рентгеновского пучка, содержащем дифракционный блок, состоящий из дифрагирующего элемента, закрепленного на подложке и имеющего рабочий профиль, соответствующий условию необходимой сходимости рентгеновского пучка, и средство изменения температуры дифракционного блока для корректировки кривизны рабочего профиля дифрагирующего элемента, приводящей к настройке требуемой сходимости рентгеновского пучка, для корректировки в расширенном амплитудном интервале изменений кривизны рабочего профиля дифрагирующего элемента при изменении температуры дифракционного блока дифрагирующий элемент выполнен в виде дифрагирующей монокристаллической пластины, которая приклеена к подложке, причем указанные подложка и пластина имеют толщины и исходные до приклеивания формы, подобранные для получения рабочего профиля дифрагирующего элемента - дифрагирующей монокристаллической пластины при одновременном изгибе подложки и дифрагирующей монокристаллической пластины в результате усадки клеевого слоя при его затвердевании, а дифракционный блок выполнен с возможностью корректировки кривизны рабочего профиля дифрагирующей монокристаллической пластины, приводящей к настройке требуемой сходимости рентгеновского пучка, за счет одновременного изгиба подложки, затвердевшего клеевого слоя и дифрагирующей монокристаллической пластины в результате изменения температуры дифракционного блока из-за разницы коэффициентов температурного расширения материалов указанных составных частей дифракционного блока.

В частных случаях выполнения предлагаемого устройства для управления сходимостью рентгеновского пучка входящая в состав дифракционного блока дифрагирующая монокристаллическая пластина, приклеенная к подложке, может иметь рабочий профиль, соответствующий условию коллимации или фокусировки рентгеновского пучка, дифрагирующая монокристаллическая пластина может быть изготовлена из кремния со средней плотностью дислокаций, не превышающей 104 см-2, а средство изменения температуры дифракционного блока может иметь исполнение, совмещенное со стабилизатором температуры дифракционного блока в виде элемента Пельтье с водоблоком, и может быть оснащено аппаратно-программным обеспечением управления его мощностью в соответствии с программным режимом настройки требуемой сходимости рентгеновского пучка.

Для достижения указанного выше общего технического результата в способе по первому варианту изготовления дифракционного блока в составе устройства по п. 1, включающем нанесение клеевого слоя на поверхность плоской подложки, наложение на него и закрепление на нем плоской дифрагирующей монокристаллической пластины в результате затвердевания клеевого слоя, подбирают толщины и исходные до приклеивания формы подложки и дифрагирующей монокристаллической пластины для получения рабочего профиля дифрагирующей монокристаллической пластины, соответствующего условию необходимой сходимости рентгеновского пучка, путем одновременного изгиба подложки и дифрагирующей монокристаллической пластины в результате усадки клеевого слоя при его затвердевании, а затвердевание клеевого слоя проводят при комнатной температуре.

В частных случаях осуществления предлагаемого способа изготовления дифракционного блока по первому варианту в качестве материала клеевого слоя используют эпоксидную смолу ЭД-6 или фотополимер акрилатной группы ОКМ-2.

В уточняющих случаях проведения предлагаемого способа изготовления дифракционного блока по первому варианту

на поверхность плоской кварцевой подложки, имеющей толщину 200 мкм и прямоугольную форму, наносят клеевой слой эпоксидной смолы ЭД-6 толщиной 150 мкм, накладывают на него используемую в качестве дифрагирующей монокристаллической пластины плоскую пластину Si (100), имеющую толщину 400 мкм и прямоугольную форму, и путем одновременного изгиба указанных подложки и пластины за счет усадки слоя эпоксидной смолы ЭД-6 при его затвердевании при комнатной температуре получают параболический рабочий профиль пластины Si с радиусом кривизны вдоль большей стороны прямоугольной подложки 14 м в центре профиля пластины Si, соответствующий условию коллимации рентгеновского пучка;

или на поверхность плоской кварцевой подложки, имеющей толщину 200 мкм и форму в виде эллипса, наносят клеевой слой эпоксидной смолы ЭД-6 толщиной 150 мкм, накладывают на него используемую в качестве дифрагирующей монокристаллической пластины плоскую пластину Si (100), имеющую толщину 400 мкм и прямоугольную форму, и путем одновременного изгиба указанных подложки и пластины за счет усадки слоя эпоксидной смолы ЭД-6 при его затвердевании при комнатной температуре получают эллиптический рабочий профиль пластины Si с радиусом кривизны вдоль большей полуоси эллиптической подложки 6,3 м в центре профиля пластины Si, соответствующий условию фокусировки рентгеновского пучка;

или на поверхность плоской кварцевой подложки, имеющей толщину 200 мкм и форму в виде эллипса, наносят клеевой слой эпоксидной смолы ЭД-6 толщиной 150 мкм, накладывают на него используемую в качестве дифрагирующей монокристаллической пластины плоскую пластину Si (100), имеющую толщину 400 мкм и форму в виде эллипса, и путем одновременного изгиба указанных подложки и пластины за счет усадки слоя эпоксидной смолы ЭД-6 при его затвердевании при комнатной температуре получают эллиптический рабочий профиль пластины Si с радиусом кривизны вдоль большей полуоси эллиптической подложки 6,8 м в центре профиля пластины Si, соответствующий условию фокусировки рентгеновского пучка.

Для достижения указанного выше общего технического результата в предлагаемом способе по второму варианту изготовления дифракционного блока в составе устройства по п. 1, включающем нанесение клеевого слоя на поверхность плоской подложки, наложение на него и закрепление на нем в результате затвердевания клеевого слоя плоской дифрагирующей монокристаллической пластины, подбирают толщины и исходные до приклеивания формы подложки и дифрагирующей монокристаллической пластины для получения промежуточного профиля дифрагирующей монокристаллической пластины, приближающегося к рабочему профилю этой пластины, соответствующему условию необходимой сходимости рентгеновского пучка, путем одновременного изгиба подложки и дифрагирующей монокристаллической пластины за счет усадки клеевого слоя при его затвердевании, а затвердевание клеевого слоя проводят при температуре, отличающейся от комнатной температуры на величину, обеспечивающую дополнительный изгиб дифрагирующей монокристаллической пластины для получения рабочего профиля дифрагирующей монокристаллической пластины путем одновременного изгиба подложки, затвердевшего клеевого слоя и дифрагирующей монокристаллической пластины за счет разницы коэффициентов температурного расширения материалов этих составных частей изготавливаемого дифракционного блока при доведении их температуры после затвердения клеевого слоя от температуры проведения указанного затвердевания до комнатной температуры.

В частных случаях осуществления предлагаемого способа изготовления дифракционного блока по второму варианту в качестве материала клеевого слоя используют эпоксидную смолу ЭД-6 или фотополимер акрилатной группы ОКМ-2 и затвердевание клеевого слоя эпоксидной смолы ЭД-6 проводят при температуре выше комнатной температуры в интервале до 35°С или ниже комнатной температуры в интервале до -15°С.

В уточняющих случаях проведения предлагаемого способа изготовления дифракционного блока по второму варианту

на поверхность плоской кварцевой подложки, имеющей толщину 200 мкм и прямоугольную форму, наносят клеевой слой эпоксидной смолы ЭД-6 толщиной 150 мкм, накладывают на него используемую в качестве дифрагирующей монокристаллической пластины плоскую пластину Si (100), имеющую толщину 400 мкм и прямоугольную форму, и путем одновременного изгиба указанных подложки и пластины за счет усадки слоя эпоксидной смолы ЭД-6 при его затвердевании при 35°С и последующего одновременного изгиба указанных подложки, клеевого слоя и пластины за счет разницы коэффициентов температурного расширения их материалов при их охлаждении до комнатной температуры получают параболический рабочий профиль пластины Si с радиусом кривизны вдоль большей стороны прямоугольной подложки 11 м в центре профиля пластины Si, соответствующий условию коллимации рентгеновского пучка;

или на поверхность плоской кварцевой подложки, имеющей толщину 200 мкм и прямоугольную форму, наносят клеевой слой эпоксидной смолы ЭД-6 толщиной 150 мкм, накладывают на него используемую в качестве дифрагирующей монокристаллической пластины плоскую пластину Si (100), имеющую толщину 400 мкм и прямоугольную форму, и путем одновременного изгиба указанных подложки и пластины за счет усадки слоя эпоксидной смолы ЭД-6 при его затвердевании при -15°С и последующего одновременного изгиба указанных подложки, клеевого слоя и пластины за счет разницы коэффициентов температурного расширения их материалов при их нагреве до комнатной температуры получают параболический рабочий профиль пластины Si с радиусом кривизны вдоль большей стороны прямоугольной подложки 30 м в центре профиля пластины Si, соответствующий условию коллимации рентгеновского пучка.

Известное применение в качестве блока брэгговской дифрагирующей кристаллической среды (см. описание полезной модели «Устройство для формирования пространственно-модулированного рентгеновского пучка» по патенту РФ №155934, G21K 1/06, 2015) рабочего дискретного дифрагирующего монокристаллического слоя, закрепленного с помощью клеевого слоя на подложке, не противоречит критерию «изобретательский уровень» предлагаемого устройства для управления сходимостью рентгеновского пучка в связи с иным назначением - для формирования пространственно-модулированного рентгеновского пучка (не для настройки коллимации или фокусировки рентгеновского пучка) иного исполнения (с рабочей неизогнутой формой) данного блока дифрагирующей кристаллической среды, т.к. последний снабжен дополнительным средством регулирования его температуры, обеспечивающего восстановление плоской формы рабочего дискретного дифрагирующего монокристаллического слоя, представляющего собой массив упорядоченно расположенных на поверхности подложки монокристаллических островков, искривляемого из-за разницы коэффициентов температурного расширения материалов затвердевшего клеевого слоя и подложки и температур их нагрева в связи с пространственно-модулирующим тепловым воздействием на указанный рабочий слой, а сам блок дифрагирующей кристаллической среды при функционировании устройства для формирования пространственно-модулированного рентгеновского пучка имеет плоскую рабочую форму, с которой он и изготавливается.

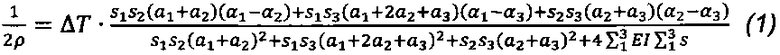

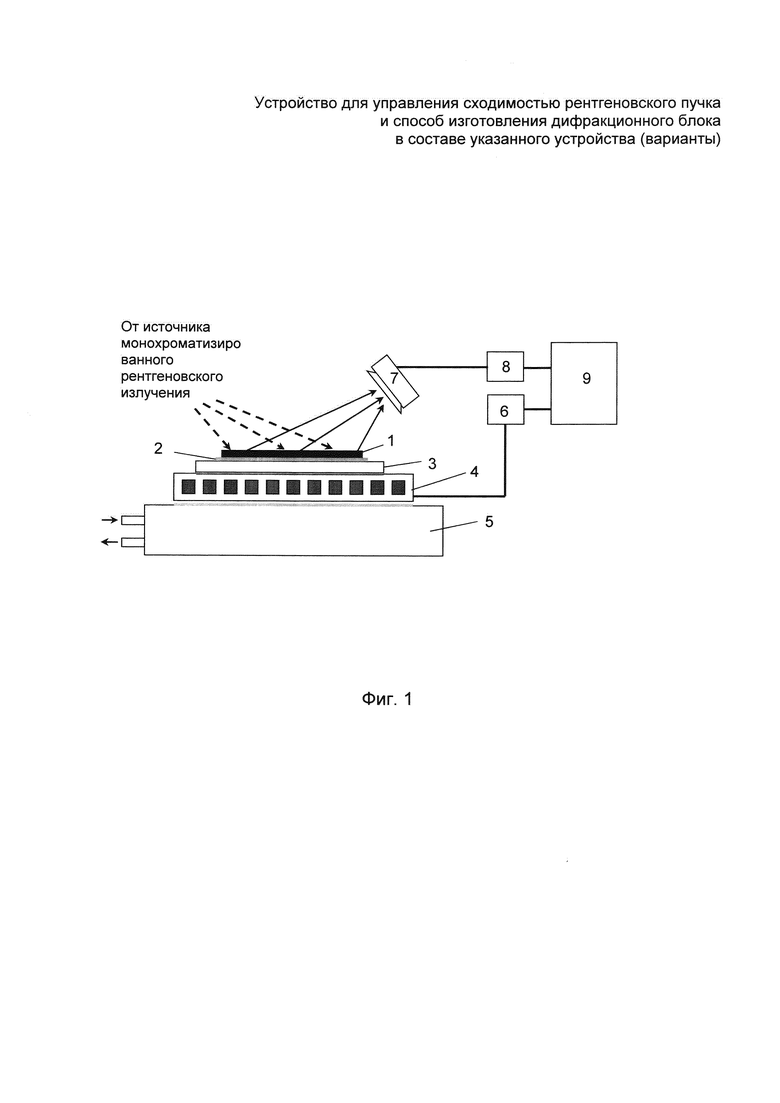

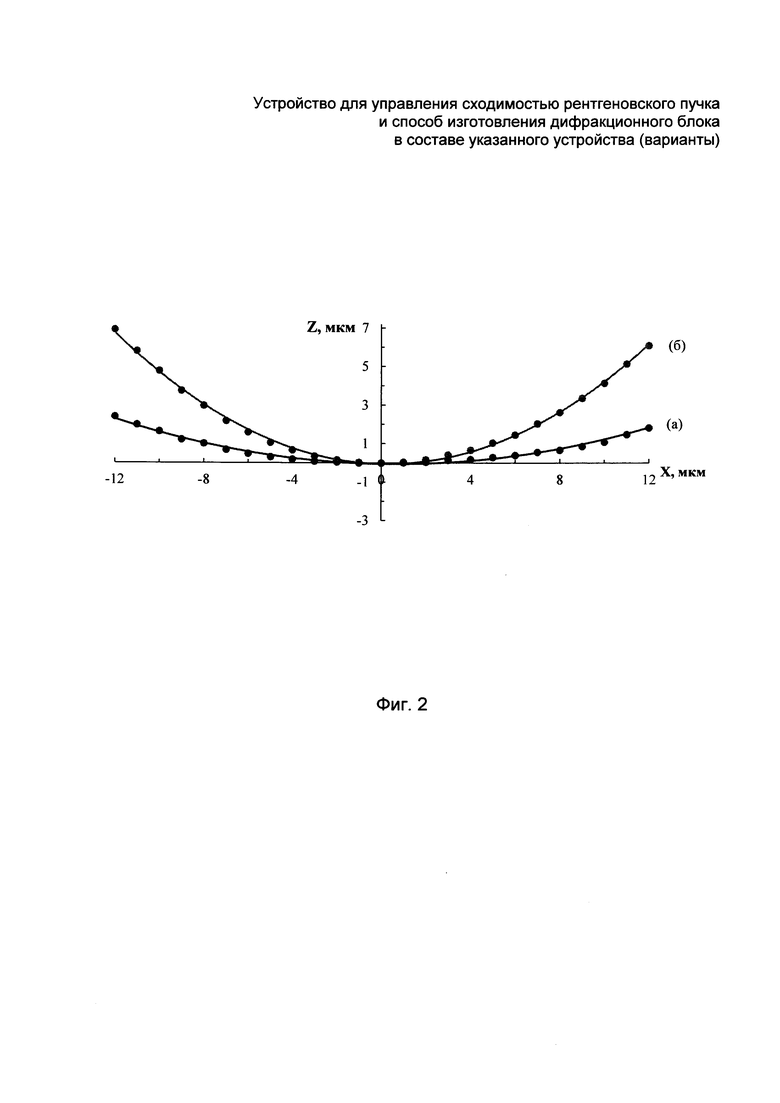

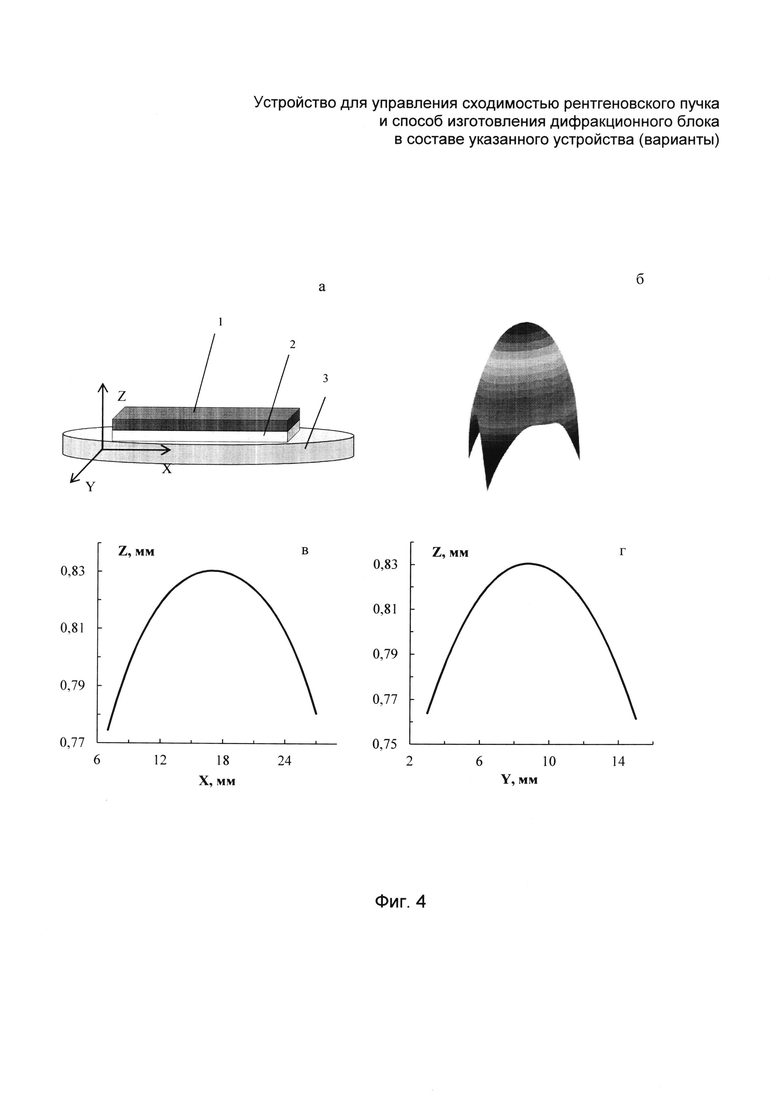

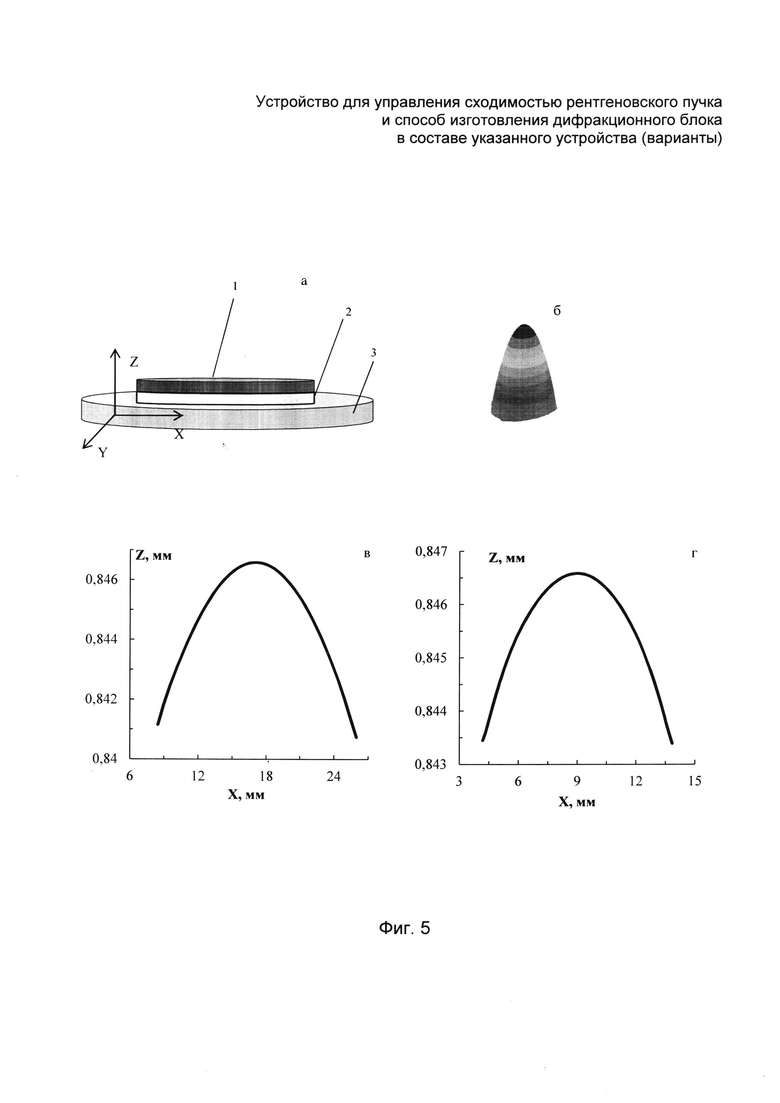

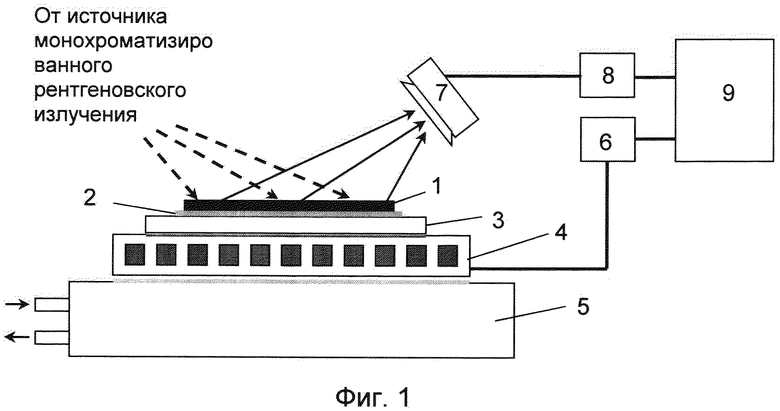

На фиг. 1 схематически показано предлагаемое устройство для управления сходимостью рентгеновского пучка в частном исполнении; на фиг. 2 представлены подтверждающие работоспособность устройства на фиг. 1 экспериментальные изменения кривизны профиля пластины Si (100), закрепленной на кварцевой подложке клеевым слоем из эпоксидной смолы ЭД-6, в зависимости от температуры дифракционного блока, образованного указанными пластиной, клеевым слоем и подложкой; на фиг. 3, 4 и 5 - исходные формы кварцевой подложки и дифрагирующей монокристаллической пластины (см. фиг. 3а, 4а и 5а) и построенные методом компьютерного моделирования рабочие профили пластины Si (100) в составе трехслойной структуры дифракционного блока, получаемого с использованием эпоксидной смолы ЭД-6 по первому и второму вариантам предлагаемого способа, соответствующие условию коллимации (см. фиг. 3б-г) и фокусировки (см. фиг. 4б-г и 5б-г) рентгеновского пучка.

Предлагаемое устройство для управления сходимостью рентгеновского пучка в настоящем примере выполнения (см. фиг. 1) содержит дифракционный блок, состоящий из дифрагирующего элемента, выполненного в виде дифрагирующей монокристаллической пластины Si (100) 1 (со средней плотностью дислокаций, не превышающей 104 см-2), приклеенной с помощью клеевого слоя 2 к кварцевой подложке 3 и имеющей параболический или эллиптический рабочий профиль, соответствующий условию коллимации или фокусировки рентгеновского пучка, и средство изменения температуры дифракционного блока, имеющее исполнение, совмещенное со стабилизатором температуры дифракционного блока в виде элемента Пельтье 4 с водоблоком 5, для температурной корректировки кривизны рабочего профиля пластины 1 (на фиг. 1 показана пластина 1, имеющая изогнутый под коллимацию или фокусировку рабочий профиль, визуально сливающийся с изображенной на этой фигуре плоской пластиной 1 и показанный после масштабного преобразования на фиг. 3б-г, 4б-г и 5б-г).

Работа предлагаемого устройства основана на приводящей к настройке требуемой сходимости рентгеновского пучка корректировке кривизны профиля (сформированного предварительно под коллимацию или фокусировку в соответствии с излагаемым ниже способом изготовления дифракционного блока) слоя дифрагирующей кристаллической среды (пластины 1) за счет одновременного изгиба дифрагирующей монокристаллической пластины 1, затвердевшего клеевого слоя 2 и подложки 3 в результате изменения температуры дифракционного блока из-за разницы коэффициентов температурного расширения материалов указанных составных частей дифракционного блока.

При этом для программной настройки требуемой сходимости рентгеновского пучка средство изменения температуры дифракционного блока (см. фиг. 1) оснащено аппаратно-программным обеспечением управления его мощностью в виде подключенных к элементу Пельтье 4 модуля его управления 6 и к рентгеновской камере CCD 7 модуля 8 ее подключения к компьютеру, которые (модули 6 и 8) в свою очередь соединены с компьютером 9.

При этом компьютер 9 выполняет функции управления мощностью элемента Пельтье 4 на основе предварительной калибровки ожидаемых изменений кривизны рабочего профиля пластины 1 в зависимости от температуры дифракционного блока и проверки режима коллимации или фокусировки рентгеновского пучка с помощью рентгеновской камеры CCD 7 и модуля 8.

Для подтверждения работоспособности предлагаемого устройства для управления сходимостью рентгеновского пучка получены экспериментальные изменения кривизны профиля монокристаллической пластины Si (100) 1 толщиной 430 мкм, закрепленной на кварцевой подложке 3 толщиной 180 мкм клеевым слоем 2 толщиной 100 мкм из эпоксидной смолы ЭД-6, в зависимости от температуры дифракционного блока, показывающие корректировку параболического рабочего профиля пластины 1 (см. фиг. 2), предварительно полученного при изготовлении указанного блока в результате усадки клеевого слоя 2 эпоксидной смолы ЭД-6 после ее затвердения при 25°С и соответствующий условию коллимации рентгеновского пучка (см. фиг. 2).

Профили (а) и (б) пластины 1, соответствующие температуре дифракционного блока 25°С и 32°С, представляют собой примеры профилей с радиусом кривизны, измеренным в центре рабочей поверхности пластины 1, соответственно 34 м и 11 м, и показывают возможность их изменения при настройке коллимации рентгеновского пучка с заданным шагом (например, с шагом 0,1°С, определяемым чувствительностью элемента Пельтье 4) регулирования температуры дифракционного блока (на фиг. 2 набор промежуточных профилей, полученный экспериментально с изменяемым радиусом кривизны этих профилей от 34 м до 11 м, не представлен).

Предлагаемый способ изготовления дифракционного блока в составе рассмотренного выше устройства для управления сходимостью рентгеновского пучка осуществляют следующим образом.

По первому варианту наносят клеевой слой 2 на поверхность плоской (в примере кварцевой) подложки 3, накладывают на него и закрепляют на нем в результате затвердевания при комнатной температуре клеевого слоя 2 (в примере - слоя эпоксидной смолы ЭД-6 толщиной 150 мкм) плоскую дифрагирующую монокристаллическую пластину 1 (в примере монокристаллическую пластину Si (100)).

При этом подложка 3 имеет подобранные толщину (в примере - 200 мкм) и исходную до приклеивания форму (прямоугольную см. на фиг. 3а или в виде эллипса см. на фиг. 4а и 5а) и пластина Si 1 имеет подобранные толщину (в примере - 400 мкм) и исходную до приклеивания форму (прямоугольную см. на фиг. 3а и 4а и в виде эллипса на фиг. 5а) для задания изгиба дифракционного блока при затвердевании клеевого слоя 2, обеспечивающего получение соответствующего условию коллимации или фокусировки рентгеновского пучка рабочего профиля (в примере, соответственно с радиусом кривизны вдоль оси X под коллимацию - 14 м на фиг. 36 или под фокусировку - 6,3 м на фиг. 4б и 6,8 м на фиг. 5б в центре профиля) пластины 1 путем одновременного изгиба подложки 3 и дифрагирующей монокристаллической пластины 1 за счет усадки клеевого слоя 2 при его затвердевании.

В примерах осуществления предлагаемого способа изготовления дифракционного блока по обоим вариантам профиль пластины 1, получаемый при изготовлении дифракционного блока в соответствии с изложенными выше параметрами способа и показанный на фиг. 3, 4 и 5, строился методом компьютерного моделирования на основе использования программного комплекса FlexPDE, предназначенного для построения сценарных моделей решения дифференциальных уравнений методом конечных элементов (FlexPDE позволяет решать системы дифференциальных уравнений в частных производных) с проведением операций, необходимых для того, чтобы преобразовать описание системы дифференциальных уравнений в частных производных в модель для расчета методом конечных элементов, нахождением решения этой системы уравнений и представлением результатов в графической форме по решениям уравнения теплопроводности и упругости в трехслойной структуре.

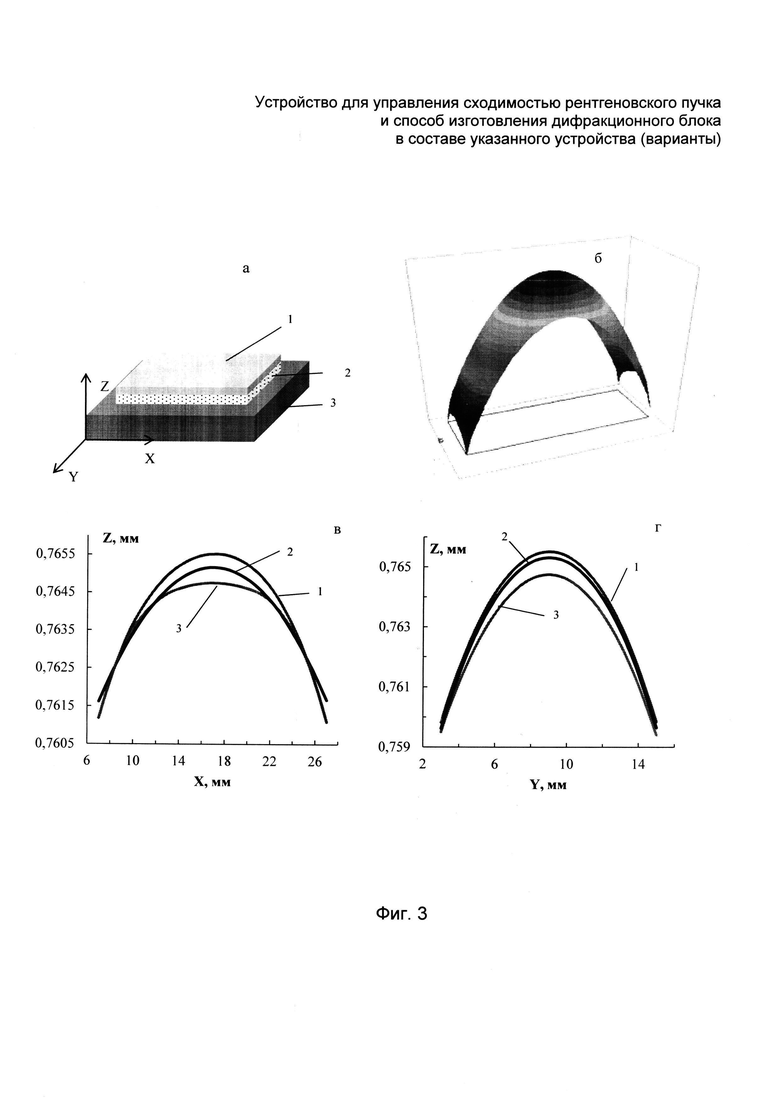

А расчет кривизны поверхности монокристаллической пластины Si 1, приклеенной к подложке 3 в составе формируемого дифракционного блока, проводился с использованием формулы аналитического расчета изменения радиуса кривизны в зависимости от температуры дифракционного блока:

- где ρ - радиус кривизны, ΔT - изменение температуры, Ei - модуль Юнга i-го слоя, a i - толщина i-го слоя, si=a iEi (сокращенная запись произведения указанных величин), a i - коэффициент теплового расширения i-го слоя, I - момент инерции относительно горизонтальной оси проходящей через центр тяжести (см. статью англ. яз. авторов М. Vasudevan and Wjohnson «On multi-metal thermostats». - Appl. sci. Res. Section B, 1961, Vol. 9, p. 420-430).

Расчеты методом программной оценки и использованием формулы (1) в целом совпадали.

Так при осуществлении предлагаемого способа изготовления дифракционного блока по первому варианту (при комнатной температуре затвердевания клеевого слоя 2 и изложенных выше параметрах способа и размерах исходных прямоугольных подложки 3 - 34×18 мм и пластины 1 - 20×12 мм и имеющих исходные формы эллипса подложки 3-е полуосями 17 мм и 9 мм и пластины 1-е полуосями 10 мм и 6 мм)

при исходных прямоугольных формах подложки 3 и пластины 1 и комнатной температуре затвердевания зависимость Z(X) (2) на фиг. 3в описывается параболой с радиусом кривизны (в центре поверхности пластины 1) 14 м, с коэффициентом корреляции R2=1; зависимость Z(Y) (2) на фиг. 3г описывается параболой с радиусом кривизны (в центре поверхности пластины 1) 12 м, с коэффициентом корреляции R2=1;

при исходных форме подложки 3 в виде эллипса и прямоугольной форме пластины 1 и комнатной температуре затвердевания зависимость Z(X) на фиг. 4в описывается дугой эллипса с полуосями 16 мм и 45 мм и с радиусом кривизны (в центре поверхности пластины 1) 6,3 м, с коэффициентом корреляции R2=0,9998; зависимость Z(Y) на фиг. 4г описывается дугой эллипса с полуосями 60 мм и 27 мм, с радиусом кривизны (в центре поверхности пластины 1) 15 м, с коэффициентом корреляции R2=0,9987;

при исходных формах подложки 3 и пластины 1 в виде эллипса и комнатной температуре затвердевания зависимость Z(X) на фиг. 5в описывается дугой эллипса с полуосями 18 мм и 49 мм и с радиусом кривизны (в центре поверхности пластины 1) 6,8 м, с коэффициентом корреляции R2=0,9985; зависимость Z(Y) на фиг. 5г описывается дугой эллипса с полуосями 9 мм и 16 мм, с радиусом кривизны (в центре поверхности пластины 1) 3,8 м, с коэффициентом корреляции R2=0,9989.

По второму варианту наносят клеевой слой 2 на поверхность плоской (в примере кварцевой) подложки 3, накладывают на него и закрепляют на нем в результате затвердевания при 35°С или -15°С клеевого слоя 2 (в примере - эпоксидной смолой ЭД-6 толщиной 150 мкм) плоскую дифрагирующую монокристаллическую пластину 1 (в примере монокристаллическую пластину Si (100)).

Подложка 3 имеет подобранные толщину (в примере - 200 мкм) и исходную до приклеивания форму (прямоугольную см. на фиг. 3а) и пластина Si 1 имеет подобранные толщину (в примере - 400 мкм) и исходную до приклеивания форму (прямоугольную см. на фиг. 3а) для задания одновременного изгиба подложки 3 и пластины 1 в процессе приклеивания при температуре выше или ниже комнатной температуры в результате усадки клеевого слоя 2 при его затвердевании с образованием промежуточного профиля пластины 1 (на фигурах не показан), приближающегося к рабочему профилю этой пластины, соответствующему условию коллимации или фокусировки рентгеновского пучка, и последующего (доводочного) одновременного изгиба подложки 3, затвердевшего клеевого слоя 2 и пластины 1 при доведении температуры (охлаждении или нагреве) подложки 3 и приклеенной к ней пластины 1 после затвердения клеевого слоя 2 от температуры проведения затвердевания клеевого слоя (35°С или -15°С) до комнатной температуры за счет разницы коэффициентов температурного расширения материалов этих составных частей изготавливаемого дифракционного блока и расширении при этом амплитудного интервала изменений кривизны изгиба формируемого профиля пластины 1 за счет дополнительного изгиба последней с образованием в результате соответствующего условию коллимации или фокусировки ее (подобного рабочему профилю пластины 1, показанному на фиг. 3б) рабочего профиля (в примере для коллимации с радиусом кривизны 11 м при температуре затвердевания 35°С и 30 м при температуре затвердевания -15°С в центре профиля) пластины 1.

Причем при осуществлении предлагаемого способа изготовления дифракционного блока по второму варианту (при температуре затвердевания 35°С или -15°С клеевого слоя 2 и изложенных выше параметрах способа)

при исходных прямоугольных формах подложки 3 и пластины 1 и температуре затвердевания 35°С зависимость Z(X) (1) на фиг. 3в описывается параболой с радиусом кривизны (в центре поверхности пластины 1) 11 м, с коэффициентом корреляции R2=1; зависимость Z(Y) (1) на фиг. 3г описывается параболой с радиусом кривизны (в центре поверхности пластины 1) 11 м, с коэффициентом корреляции R2=1;

при исходных прямоугольных формах подложки 3 и пластины 1 и температуре затвердевания -15°С зависимость Z(X) (3) на фиг. 3в описывается параболой с радиусом кривизны (в центре поверхности пластины 1) 30 м, с коэффициентом корреляции R2=1; зависимость Z(Y) (3) на фиг. 3г описывается параболой с радиусом кривизны (в центре поверхности пластины 1) 19 м, с коэффициентом корреляции R2=1.

Для обоснования достижения технического результата от использования предлагаемого устройства проведены успешные экспериментальные исследования, в которых в качестве материала дифрагирующей монокристаллической пластины 1 и клеевого слоя 2 были задействованы германий (Ge) и фотополимер акрилатной группы ОКМ-2, соответственно. Представленные в настоящем описании изобретения данные моделирования получены как оптимальные после моделирования с использованием других форм (трапециевидных, круглых, треугольных) подложки 3 и пластины 1.

В настоящее время предлагаемое устройство для управления сходимостью рентгеновского пучка тестируется на рентгеновском дифрактометре D8 Discover. Работа над технологией изготовления дифракционного блока в составе предлагаемого устройства проводится в рамках развития тематики НИР «Управляемая рентгеновская оптика».

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИФРАКЦИОННЫЙ БЛОК ДЛЯ УПРАВЛЕНИЯ СХОДИМОСТЬЮ РЕНТГЕНОВСКОГО ПУЧКА | 2016 |

|

RU2636261C1 |

| Способ управления сходимостью рентгеновского пучка | 2018 |

|

RU2678430C1 |

| Способ управления кривизной рабочей поверхности монокристаллической пластины дифракционного блока, обеспечивающей коллимацию рентгеновского пучка | 2019 |

|

RU2719395C1 |

| Способ управления угловой расходимостью рентгеновского излучения | 2023 |

|

RU2808945C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОТОКОМ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278432C2 |

| ЛИНЗА ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ | 2017 |

|

RU2692405C2 |

| Дифрактометр | 2017 |

|

RU2654375C1 |

| Способ изготовления зонных пластин | 2022 |

|

RU2793078C1 |

| СПОСОБ ЭКСПОНИРОВАНИЯ КРИСТАЛЛОГРАФИЧЕСКИХ ПЛОСКОСТЕЙ МОНОКРИСТАЛЛИЧЕСКИХ ПЛАСТИН И ГЕТЕРОСТРУКТУР | 2014 |

|

RU2559799C1 |

| Способ изготовления дифракционной кремниевой решетки типа эшелле | 2023 |

|

RU2809769C1 |

Изобретение относится к устройству для управления сходимостью рентгеновского пучка. При осуществлении заявленной группы изобретений предусмотрено изменение температуры дифракционного блока, изготовленного с рабочим профилем его дифрагирующего элемента, соответствующим условию коллимации или фокусировки рентгеновского пучка, в соответствии с предлагаемыми двумя вариантами изготовления дифракционного блока, основанными на одновременном изгибе входящих в состав дифракционного блока дифрагирующего элемента и подложки. При этом дифрагирующий элемент выполнен в виде дифрагирующей монокристаллической пластины, искривляемой путем усадки при затвердевании клеевого слоя, нанесенного на подложку и закрепляющего на ней указанную пластину. Техническим результатом является возможность управления сходимостью рентгеновского пучка при сочетании упрощения конструкции дифракционного блока и расширения возможностей настройки коллимации или фокусировки рентгеновского пучка в результате увеличения диапазона угловых изменений сходимости дифрагированного рентгеновского пучка за счет управления сходимостью рентгеновского пучка. 3 н. и 12 з.п. ф-лы, 5 ил.

1. Устройство для управления сходимостью рентгеновского пучка, содержащее дифракционный блок, состоящий из дифрагирующего элемента, закрепленного на подложке и имеющего рабочий профиль, соответствующий условию необходимой сходимости рентгеновского пучка, и средство изменения температуры дифракционного блока для корректировки кривизны рабочего профиля дифрагирующего элемента, приводящей к настройке требуемой сходимости рентгеновского пучка, характеризующееся тем, что для корректировки в расширенном амплитудном интервале изменений кривизны рабочего профиля дифрагирующего элемента при изменении температуры дифракционного блока дифрагирующий элемент выполнен в виде дифрагирующей монокристаллической пластины, которая приклеена к подложке, причем указанные подложка и пластина имеют толщины и исходные до приклеивания формы, подобранные для получения рабочего профиля дифрагирующего элемента - дифрагирующей монокристаллической пластины при одновременном изгибе подложки и дифрагирующей монокристаллической пластины в результате усадки клеевого слоя при его затвердевании, а дифракционный блок выполнен с возможностью корректировки кривизны рабочего профиля дифрагирующей монокристаллической пластины, приводящей к настройке требуемой сходимости рентгеновского пучка, за счет одновременного изгиба подложки, затвердевшего клеевого слоя и дифрагирующей монокристаллической пластины в результате изменения температуры дифракционного блока из-за разницы коэффициентов температурного расширения материалов указанных составных частей дифракционного блока.

2. Устройство по п. 1, отличающееся тем, что входящая в состав дифракционного блока дифрагирующая монокристаллическая пластина, приклеенная к подложке, имеет рабочий профиль, соответствующий условию коллимации или фокусировки рентгеновского пучка.

3. Устройство по п. 1, отличающееся тем, что дифрагирующая монокристаллическая пластина изготовлена из кремния со средней плотностью дислокаций, не превышающей 104 см-2.

4. Устройство по п. 1, отличающееся тем, что средство изменения температуры дифракционного блока имеет исполнение, совмещенное со стабилизатором температуры дифракционного блока в виде элемента Пельтье с водоблоком.

5. Устройство по п. 1, отличающееся тем, что средство изменения температуры дифракционного блока оснащено аппаратно-программным обеспечением управления его мощностью в соответствии с программным режимом настройки требуемой сходимости рентгеновского пучка.

6. Способ изготовления дифракционного блока в составе устройства по п. 1, включающий нанесение клеевого слоя на поверхность плоской подложки, наложение на него и закрепление на нем плоской дифрагирующей монокристаллической пластины в результате затвердевания клеевого слоя, характеризующийся тем, что подбирают толщины и исходные до приклеивания формы подложки и дифрагирующей монокристаллической пластины для получения рабочего профиля дифрагирующей монокристаллической пластины, соответствующего условию необходимой сходимости рентгеновского пучка, путем одновременного изгиба подложки и дифрагирующей монокристаллической пластины в результате усадки клеевого слоя при его затвердевании, а затвердевание клеевого слоя проводят при комнатной температуре.

7. Способ по п. 6, отличающийся тем, что в качестве материала клеевого слоя используют эпоксидную смолу ЭД-6 или фотополимер акрилатной группы ОКМ-2.

8. Способ по п. 6, отличающийся тем, что на поверхность плоской кварцевой подложки, имеющей толщину 200 мкм и прямоугольную форму, наносят клеевой слой эпоксидной смолы ЭД-6 толщиной 150 мкм, накладывают на него используемую в качестве дифрагирующей монокристаллической пластины плоскую пластину Si (100), имеющую толщину 400 мкм и прямоугольную форму, и путем одновременного изгиба указанных подложки и пластины за счет усадки слоя эпоксидной смолы ЭД-6 при его затвердевании при комнатной температуре получают параболический рабочий профиль пластины Si с радиусом кривизны вдоль большей стороны прямоугольной подложки 14 м в центре профиля пластины Si, соответствующий условию коллимации рентгеновского пучка.

9. Способ по п. 6, отличающийся тем, что на поверхность плоской кварцевой подложки, имеющей толщину 200 мкм и форму в виде эллипса, наносят клеевой слой эпоксидной смолы ЭД-6 толщиной 150 мкм, накладывают на него используемую в качестве дифрагирующей монокристаллической пластины плоскую пластину Si (100), имеющую толщину 400 мкм и прямоугольную форму, и путем одновременного изгиба указанных подложки и пластины за счет усадки слоя эпоксидной смолы ЭД-6 при его затвердевании при комнатной температуре получают эллиптический рабочий профиль пластины Si с радиусом кривизны вдоль большей полуоси эллиптической подложки 6,3 м в центре профиля пластины Si, соответствующий условию фокусировки рентгеновского пучка.

10. Способ по п. 6, отличающийся тем, что на поверхность плоской кварцевой подложки, имеющей толщину 200 мкм и форму в виде эллипса, наносят клеевой слой эпоксидной смолы ЭД-6 толщиной 150 мкм, накладывают на него используемую в качестве дифрагирующей монокристаллической пластины плоскую пластину Si (100), имеющую толщину 400 мкм и форму в виде эллипса, и путем одновременного изгиба указанных подложки и пластины за счет усадки слоя эпоксидной смолы ЭД-6 при его затвердевании при комнатной температуре получают эллиптический рабочий профиль пластины Si с радиусом кривизны вдоль большей полуоси эллиптической подложки 6,8 м в центре профиля пластины Si, соответствующий условию фокусировки рентгеновского пучка.

11. Способ изготовления дифракционного блока в составе устройства по п. 1, включающий нанесение клеевого слоя на поверхность плоской подложки, наложение на него и закрепление на нем в результате затвердевания клеевого слоя плоской дифрагирующей монокристаллической пластины, характеризующийся тем, что подбирают толщины и исходные до приклеивания формы подложки и дифрагирующей монокристаллической пластины для получения промежуточного профиля дифрагирующей монокристаллической пластины, приближающегося к рабочему профилю этой пластины, соответствующему условию необходимой сходимости рентгеновского пучка, путем одновременного изгиба подложки и дифрагирующей монокристаллической пластины за счет усадки клеевого слоя при его затвердевании, а затвердевание клеевого слоя проводят при температуре, отличающейся от комнатной температуры на величину, обеспечивающую дополнительный изгиб дифрагирующей монокристаллической пластины для получения рабочего профиля дифрагирующей монокристаллической пластины путем одновременного изгиба подложки, затвердевшего клеевого слоя и дифрагирующей монокристаллической пластины за счет разницы коэффициентов температурного расширения материалов этих составных частей изготавливаемого дифракционного блока при доведении их температуры после затвердения клеевого слоя от температуры проведения указанного затвердевания до комнатной температуры.

12. Способ по п. 11, отличающийся тем, что в качестве материала клеевого слоя используют эпоксидную смолу ЭД-6 или фотополимер акрилатной группы ОКМ-2.

13. Способ по п. 11, отличающийся тем, что затвердевание эпоксидной смолы ЭД-6 проводят при температуре выше комнатной температуры в интервале до 35°С или ниже комнатной температуры в интервале до -15°С.

14. Способ по п. 11, отличающийся тем, что на поверхность плоской кварцевой подложки, имеющей толщину 200 мкм и прямоугольную форму, наносят клеевой слой эпоксидной смолы ЭД-6 толщиной 150 мкм, накладывают на него используемую в качестве дифрагирующей монокристаллической пластины плоскую пластину Si (100), имеющую толщину 400 мкм и прямоугольную форму, и путем одновременного изгиба указанных подложки и пластины за счет усадки слоя эпоксидной смолы ЭД-6 при его затвердевании при 35°С и последующего одновременного изгиба указанных подложки, клеевого слоя и пластины за счет разницы коэффициентов температурного расширения их материалов при их охлаждении до комнатной температуры получают параболический рабочий профиль пластины Si с радиусом кривизны вдоль большей стороны прямоугольной подложки 11 м в центре профиля пластины Si, соответствующий условию коллимации рентгеновского пучка.

15. Способ по п. 11, отличающийся тем, что на поверхность плоской кварцевой подложки, имеющей толщину 200 мкм и прямоугольную форму, наносят клеевой слой эпоксидной смолы ЭД-6 толщиной 150 мкм, накладывают на него используемую в качестве дифрагирующей монокристаллической пластины плоскую пластину Si (100), имеющую толщину 400 мкм и прямоугольную форму, и путем одновременного изгиба указанных подложки и пластины за счет усадки слоя эпоксидной смолы ЭД-6 при его затвердевании при -15°С и последующего одновременного изгиба указанных подложки, клеевого слоя и пластины за счет разницы коэффициентов температурного расширения их материалов при их нагреве до комнатной температуры получают параболический рабочий профиль пластины Si с радиусом кривизны вдоль большей стороны прямоугольной подложки 30 м в центре профиля пластины Si, соответствующий условию коллимации рентгеновского пучка.

| СПОСОБ УПРАВЛЕНИЯ ПОТОКОМ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278432C2 |

| Способ определения гидроксильных групп в двуокиси кремния | 1982 |

|

SU1099226A1 |

| WO 2009113726 A2, 17.09.2009 | |||

| Электролит меднения | 1987 |

|

SU1650786A1 |

Авторы

Даты

2016-11-10—Публикация

2015-12-09—Подача