Изобретение относится к рентгеновской оптике и может быть использовано в оборудовании для настройки коллимации и фокусировки рентгеновского излучения в качестве дифракционного блока, функционирующего на основе температурного управления кривизной рабочей поверхности дифрагирующей монокристаллической пластины, образующей профиль такого дифракционного элемента в составе дифракционного блока, соответствующий условию необходимой сходимости рентгеновского пучка, например в рентгеновской микроскопии, рентгеновской спектроскопии, в дифрактометрах, а также в астрономии, физике, биологии, медицине и других областях.

Задачей предлагаемого изобретения является расширение эффективной конструктивно-технологической базы настройки коллимации или фокусировки рентгеновского пучка, основанной на использовании брэгговского слоя в дифрагирующей кристаллической среде при температурном управлении сходимостью рентгеновского пучка (см., например, статью Трушина В.Н. и др. «Управление параметрами рентгеновских дифракционных пучков воздействием на кристаллы тепловым полем» - Прикладная рентгеновская физика. Вестник НУ им. Н.И. Лобачевского. 2010, №5(2), с. 220-223).

Дифрагирующая кристаллическая среда при этом сформирована в виде дифрагирующего элемента, закрепленного на подложке и имеющего профиль, соответствующий условию сходимости рентгеновского пучка при его коллимации или фокусировке (см., например, описание изобретения «Способ управления потоком рентгеновского излучения и система для его осуществления» по патенту РФ №2278432, G21K 21/06, 2006).

Однако указанный выше аналог (дифракционный блок, состоящий из дифрагирующего элемента, закрепленного на подложке) по патенту РФ №2278432 характеризуется сведениями о входящем в состав системы управления потоком рентгеновского излучения путем неоднородных (локальных) энергетических (световых) воздействий на дифракционную среду и подложку устройства коррекции формы дифрагирующего элемента в виде кристаллической пластины Si и подложки, жестко связанной с указанной пластиной и представляющей собой изогнутую под коллимацию или фокусировку упругую пластину с усложняющими ее конструкцию встроенными в ней терморасширяющими элементами, распределенными вдоль нее, с контролируемым изменением температуры кристаллической пластины Si и подложки без раскрытия крепления кристаллической пластины Si к подложке, что существенно в связи с особенностями выполнения указанного крепления в предлагаемом изобретении.

В качестве прототипа заявляемого дифракционного блока выбран аналогичный дифракционный блок для управления сходимостью рентгеновского пучка, состоящий из дифрагирующего элемента, выполненного в виде дифрагирующей монокристаллической пластины, и подложки, к которой приклеена указанная пластина с кривизной ее рабочей поверхности, образующей профиль дифрагирующего элемента, соответствующий условию обеспечения требуемого вида сходимости рентгеновского пучка и полученной в результате одновременного изгиба подложки и дифрагирующей монокристаллической пластины из-за усадки клеевого слоя при его затвердевании (причем указанные подложка и пластина имеют толщины и исходные до приклеивания формы, подобранные для получения искомого профиля дифрагирующего элемента, образуемого возникающей кривизной рабочей поверхности дифрагирующей монокристаллической пластины), и изготовленный с возможностью текущей настройки сходимости рентгеновского пучка путем температурной корректировки кривизны полученной рабочей поверхности дифрагирующей монокристаллической пластины за счет одновременного изгиба дифрагирующей монокристаллической пластины, затвердевшего клеевого слоя и подложки из-за разницы коэффициентов температурного расширения материалов указанных составных частей дифракционного блока при изменении температуры последнего (см. описание изобретения «Устройство для управления сходимостью рентгеновского пучка и способ изготовления дифракционного блока в его составе (варианты)» по патенту РФ №2601867, G21K 1/06, 2016).

Дифракционный блок-прототип недостаточно эффективен в связи с резервом развития технологических возможностей его изготовления в расширенном диапазоне (в сторону уменьшения) величин достигаемых радиусов кривизны рабочей поверхности дифрагирующей монокристаллической пластины (при сохранении расширенного амплитудного интервала настроечных температурных изменений полученной кривизны рабочей поверхности дифрагирующей монокристаллической пластины) и повышения контролируемости формирования требуемого профиля дифрагирующего элемента в результате введения конструктивного стабилизирующего фактора - специальной криволинейной поверхности подложки, расположенной с ее стороны, обратной (противоположной) по отношению к ее приклеиваемой стороне, надежно определяющей задаваемое получение кривизны рабочей поверхности дифрагирующей монокристаллической пластины при затвердевании клеевого слоя.

Изложенный резерв представляет собой технический результат от использования раскрываемого ниже изобретения и достигается за счет технологичного решения конструкции изготавливаемого склеиванием предлагаемого дифракционного блока.

Для достижения указанного технического результата в дифракционном блоке для управления сходимостью рентгеновского пучка, состоящем из дифрагирующего элемента, выполненного в виде дифрагирующей монокристаллической пластины, и подложки, к которой приклеена указанная пластина с кривизной ее рабочей поверхности, образующей профиль дифрагирующего элемента, соответствующий условию обеспечения требуемого вида сходимости рентгеновского пучка, и полученной в результате одновременного изгиба подложки и дифрагирующей монокристаллической пластины из-за усадки клеевого слоя при его затвердевании, и изготовленном с возможностью текущей настройки сходимости рентгеновского пучка путем температурной корректировки кривизны полученной рабочей поверхности дифрагирующей монокристаллической пластины за счет одновременного изгиба дифрагирующей монокристаллической пластины, затвердевшего клеевого слоя и подложки из-за разницы коэффициентов температурного расширения материалов указанных составных частей дифракционного блока при изменении температуры последнего, дифрагирующая монокристаллическая пластина приклеена к подложке, имеющей до приклеивания со стороны указанной пластины плоскую поверхность и с противоположной стороны криволинейную поверхность, обеспечивающую в результате одновременного изгиба исходных подложки и дифрагирующей плоскопараллельной монокристаллической пластины за счет усадки клеевого слоя при его затвердевании стабильное получение кривизны рабочей поверхности дифрагирующей монокристаллической пластины, задающей требуемый вид сходимости рентгеновского пучка.

В частных случаях осуществления предлагаемого дифракционного блока для получения профиля дифрагирующего элемента, соответствующего условию коллимации рентгеновского пучка:

указанный дифрагирующий элемент выполнен из исходной прямоугольной дифрагирующей плоскопараллельной монокристаллической пластины Si (100) толщиной 400 мкм, приклеенной с помощью клеевого слоя эпоксидной смолы ЭД-6 толщиной 150 мкм к плоской поверхности исходной прямоугольной кварцевой подложки размерами 10×15 мм, имеющей с противоположной стороны форму клина с распределением толщин этой подложки 2.0-0.0 мм, обеспечивающей формирование параболического профиля дифрагирующего элемента, образуемого кривизной рабочей поверхности дифрагирующей монокристаллической пластины Si с радиусом 1.6 м вдоль большей стороны исходной прямоугольной подложки в центре указанной пластины, полученной в результате одновременного искривления подложки и этой пластины за счет усадки клеевого слоя при его затвердевании при комнатной температуре;

указанный дифрагирующий элемент выполнен из исходной прямоугольной дифрагирующей плоскопараллельной монокристаллической пластины Si (100) толщиной 400 мкм, приклеенной с помощью клеевого слоя эпоксидной смолы ЭД-6 толщиной 150 мкм к плоской поверхности исходной прямоугольной кварцевой подложки размерами 10×15 мм, имеющей с противоположной стороны форму параболического цилиндра с радиусом кривизны 9.0 мм с распределением толщин этой подложки 5.0-0.5-5.0 мм, обеспечивающей формирование параболического профиля дифрагирующего элемента, образованного кривизной рабочей поверхности дифрагирующей монокристаллической пластины Si с радиусом 1.2 м вдоль большей стороны исходной прямоугольной подложки в центре указанной пластины, полученной в результате одновременного искривления подложки и этой пластины за счет усадки клеевого слоя при его затвердевании при комнатной температуре.

В частных случаях осуществления предлагаемого дифракционного блока для получения профиля дифрагирующего элемента, соответствующего условию фокусировки рентгеновского пучка:

указанный дифрагирующий элемент выполнен из исходной прямоугольной дифрагирующей плоскопараллельной монокристаллической пластины Si (100) толщиной 400 мкм, приклеенной с помощью клеевого слоя эпоксидной смолы ЭД-6 толщиной 150 мкм к плоской поверхности исходной прямоугольной кварцевой подложки размерами 10×15 мм, имеющей с противоположной стороны форму параболоида с радиусом кривизны 2.0 м с распределением толщин этой подложки от 0.0 до 2.0 мм, обеспечивающей формирование эллиптического профиля дифрагирующего элемента, образуемого кривизной рабочей поверхности дифрагирующей монокристаллической пластины Si с радиусом 20.0 м вдоль большей стороны исходной прямоугольной подложки в центре указанной пластины, полученной в результате одновременного искривления подложки и этой пластины за счет усадки клеевого слоя при его затвердевании при комнатной температуре;

указанный дифрагирующий элемент выполнен из исходной прямоугольной дифрагирующей плоскопараллельной монокристаллической пластины Si (100) с толщиной 400 мкм, приклеенной с помощью клеевого слоя эпоксидной смолы ЭД-6 толщиной 150 мкм к плоской поверхности исходной прямоугольной кварцевой подложки размерами 10×15 мм, имеющей с противоположной стороны форму гиперболоида с радиусом кривизны 2.8 м с распределением толщин этой подложки от 0.0 до 0.5 мм, обеспечивающей формирование эллиптического профиля дифрагирующего элемента, образуемого кривизной рабочей поверхности дифрагирующей монокристаллической пластины Si с радиусом 7.2 м вдоль большей стороны исходной прямоугольной подложки в центре указанной пластины в результате одновременного искривления подложки и этой пластины за счет усадки клеевого слоя при его затвердевании при комнатной температуре.

Для текущей настройки сходимости рентгеновского пучка путем температурной корректировки кривизны рабочей поверхности дифрагирующей монокристаллической пластины, образующей профиль дифрагирующего элемента, соответствующий условию коллимации или фокусировки рентгеновского пучка, за счет одновременного изгиба дифрагирующей монокристаллической пластины, затвердевшего клеевого слоя и подложки из-за разницы коэффициентов температурного расширения материалов указанных составных частей дифракционного блока при изменении температуры последнего он может быть снабжен средством изменения температуры дифракционного блока, имеющим исполнение, совмещенное со стабилизатором температуры дифракционного блока в виде элемента Пельтье с водоблоком, и оснащенным аппаратно-программным обеспечением управления его мощностью в соответствии с программным режимом настройки требуемой сходимости рентгеновского пучка.

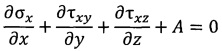

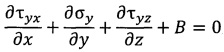

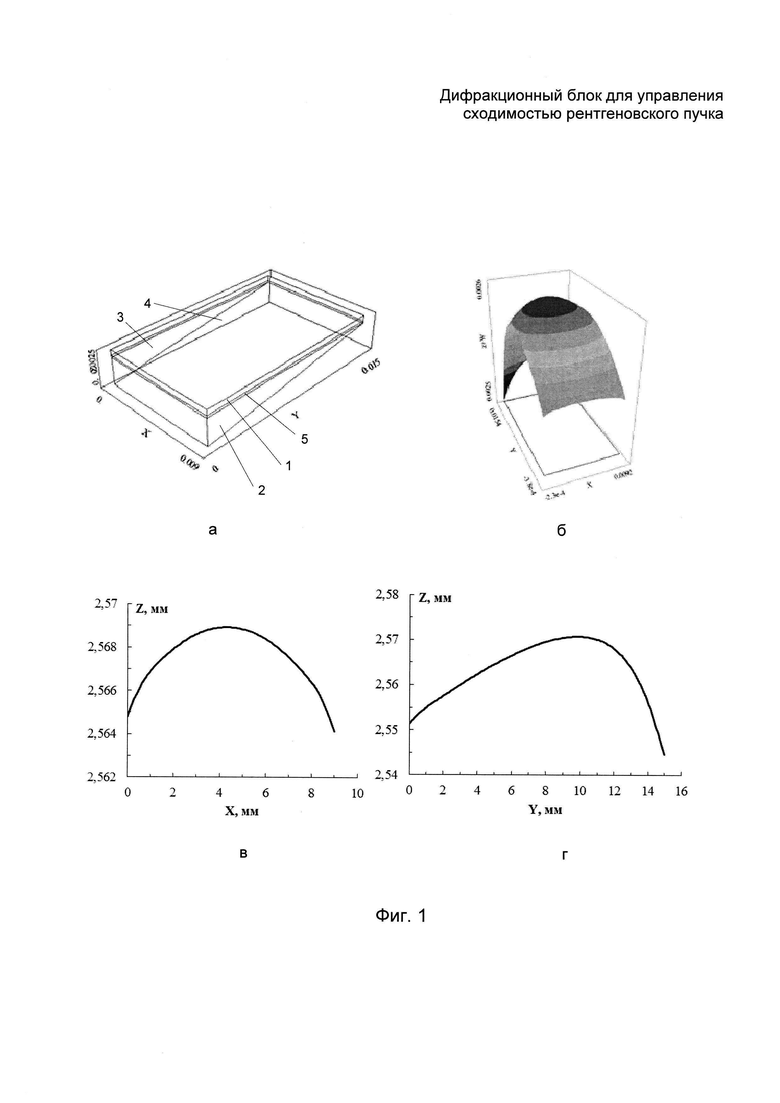

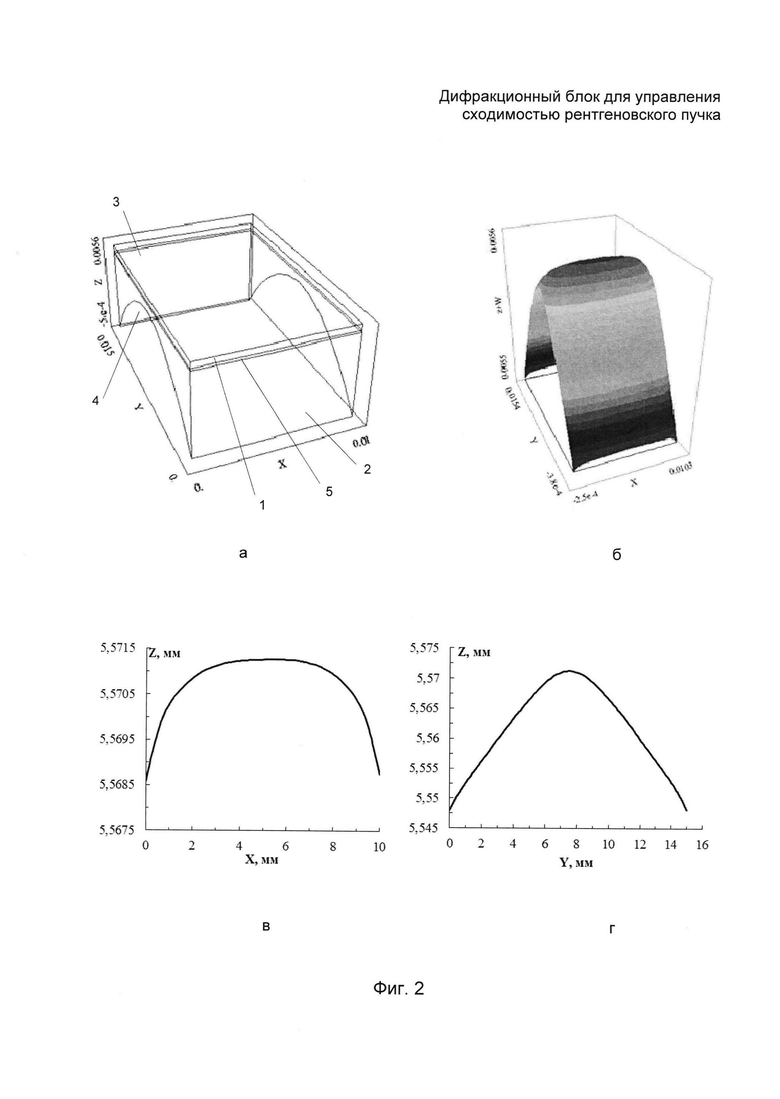

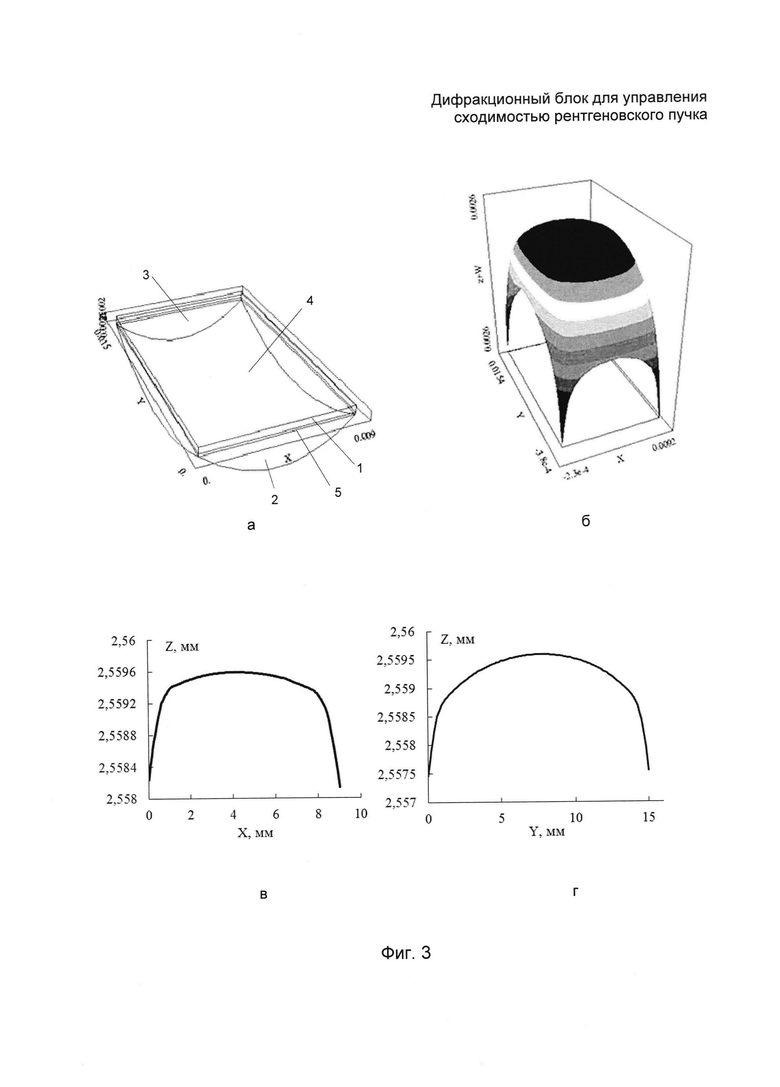

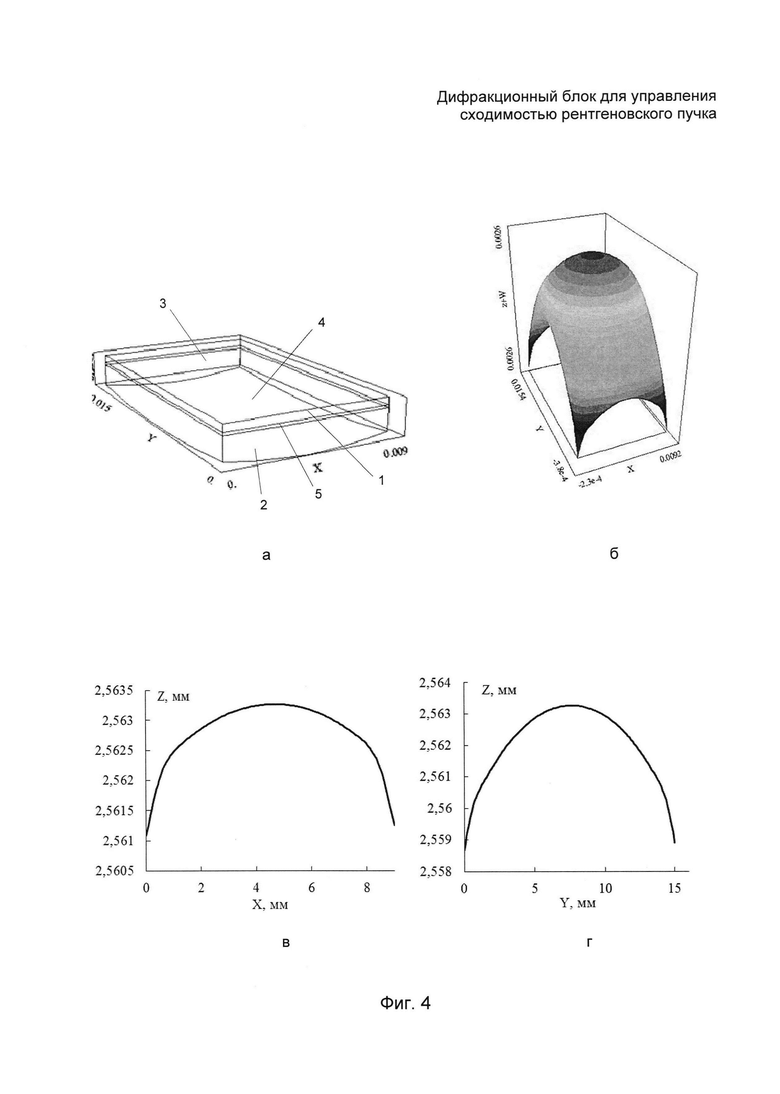

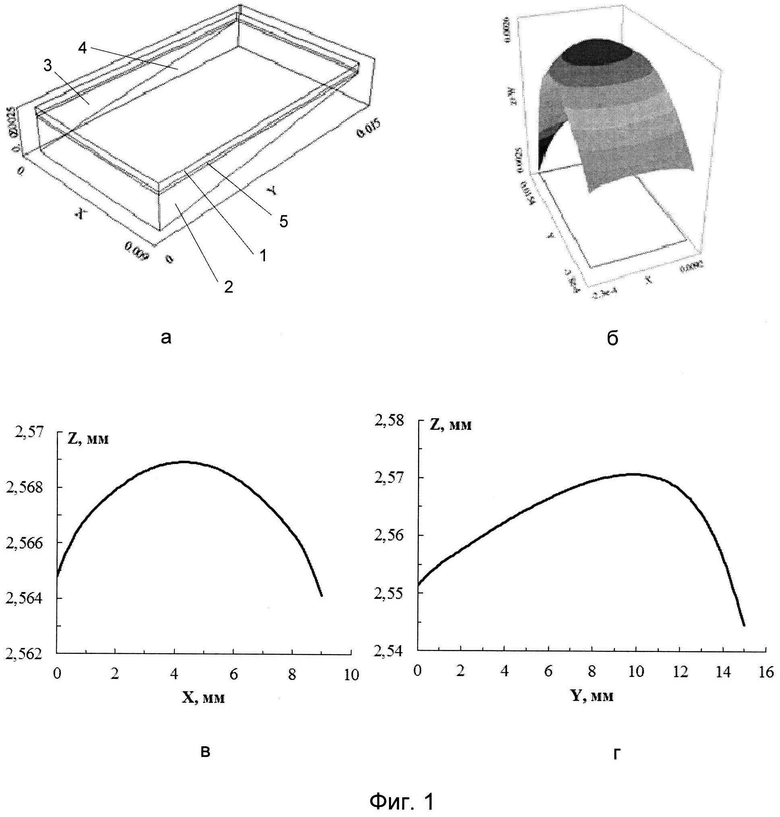

На фиг. 1-4 показаны: (а) - схематические изображения в аксонометрии предлагаемых дифракционных блоков до затвердевания клеевого слоя, (б) - получаемые профили дифрагирующих элементов после затвердевания клеевого слоя при комнатной температуре, (в) и (г) - сечения профилей на фрагментах фигур (б), соответственно вдоль координатных осей X и Y: параболических профилей дифрагирующих элементов, обеспечивающих коллимацию рентгеновского пучка, при исходных криволинейных поверхностях подложек в виде клина (фиг. 1) и параболического цилиндра (фиг. 2) и эллиптических профилей дифрагирующих элементов, обеспечивающих фокусировку рентгеновского пучка, при исходных криволинейных поверхностях подложек в виде параболоида (фиг. 3) и гиперболоида (фиг. 4).

Предлагаемый дифракционный блок содержит дифрагирующий элемент, выполненный в виде дифрагирующей монокристаллической пластины 1, и подложку 2, на которую приклеивается указанная пластина и которая имеет исходные со стороны указанной пластины плоскую поверхность 3 и с противоположной стороны криволинейную поверхность 4 с кривизной, необходимой для образования после затвердевания и усадки клеевого слоя 5 профиля дифрагирующего элемента, соответствующего условию требуемого вида сходимости рентгеновского пучка (на фиг. 1-4 (а) показаны пластина 1 и подложка 2 до затвердевания клеевого слоя 5).

Поэтому после затвердевания клеевого слоя 5 и его усадки, сопровождаемой одновременным изгибом подложки 2 и дифрагирующей монокристаллической пластины 1 (на фигурах подложка 2 и пластина 1 после затвердевания клеевого слоя 5 не показаны), пластина 1 приобретает изгиб с получаемой кривизной ее рабочей поверхности, образующей формируемый при этом профиль дифрагирующего элемента, показанный на фиг. 1-4 (б) и соответствующий условию требуемого вида сходимости рентгеновского пучка.

Заявителем на примере трехслойной структуры: «подложка - клеевой слой - монокристаллическая пластина» (изгибной модуль) исследованы изменения формируемых профилей дифрагирующих элементов, образуемых получаемой кривизной рабочих поверхностей дифрагирующих монокристаллических пластин 1, изготовленных из прямоугольных монокристаллический пластин Si (100), толщиной 400 мкм, после их приклеивания (после усадки клеевого слоя 5 эпоксидной смолы ЭД-6 толщиной 150 мкм) к подложкам 2 из кварцевого стекла, имеющих со стороны приклеивания пластин 1 исходные плоские поверхности и с противоположной стороны указанные ниже исходные криволинейные поверхности.

Для этого проводился расчет изменений кривизны рабочей поверхности монокристаллической пластины 1 в составе указанного изгибного модуля с учетом усадки клеевого слоя 5 и вида криволинейной формы неприклеиваемой поверхности подложки 2.

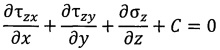

Решались следующие уравнения упругого равновесия с учетом упругих и теплофизических параметров используемых материалов (см. книгу Тимошенко С.П. «Теория упругости». М.: «Наука», 1975, с. 46):

,

,

,

,

,

,

где σi - нормальные компоненты напряжения, параллельные осям х, y и z;

τij - компоненты касательного напряжения;

А, В и С - слагаемые, отвечающие за усадку клеевого слоя.

По проведенным расчетам были получены следующие примеры изменения радиуса кривизны монокристаллической пластины 1 после усадки клеевого слоя 5 в зависимости от геометрических параметров подложки 2 при заданной толщине клеевого слоя 5.

Пример 1

Исходная плоская поверхность прямоугольной подложки 2 имела размеры 10×15 мм. Исходная противоположная поверхность подложки 2 имела форму клина (см. фиг. 1а), описываемого функцией:

z(x,y)=0.13y,

с распределением толщин подложки 2.0-0.0 мм.

Радиус полученной кривизны рабочей поверхности пластины 1 после усадки клеевого слоя 5 в центре указанной пластины в вершине параболы (см. фиг. 1б) в направлении оси X равен 2.5 м и в направлении оси Y - 1.6 м (см. фиг. 1в и 1г).

Пример 2

Исходная плоская поверхность прямоугольной подложки 2 имела размеры 10×15 мм. Исходная противоположная поверхность подложки 2 имела форму параболического цилиндра с радиусом кривизны 9.0 мм (см. фиг. 2а), описываемого функцией:

z(x,y)=-0,035(y-7.5)2-0,53(x-5)2+5,

с распределением толщин подложки 5.0-0.5-5.0 мм (толщина краев подложки составляла 5 мм).

Радиус полученной кривизны рабочей поверхности пластины 1 после усадки клеевого слоя 5 в центре указанной пластины в вершине параболы (см. фиг. 2б) в направлении оси X равен 15.0 м и в направлении оси Y - 1.2 м (см. фиг. 2в и 2г).

Пример 3

Исходная плоская поверхность прямоугольной подложки 2 имела размеры 10×15 мм. Исходная противоположная поверхность подложки 2 имела форму параболоида с радиусом кривизны 2.0 м (см. фиг. 3а), описываемого функцией:

Z(x,y)=2(0,035(y-7.5)2+0,53(x-5))1/2+2,

с распределением толщин подложки от 0.0 до 2.0 мм.

Радиус полученной кривизны рабочей поверхности пластины 1 после усадки клеевого слоя 5 в центре указанной пластины в вершине параболы (см. фиг. 3б) в направлении оси X равен 20.0 м и в направлении оси Y - 26.0 м (см. фиг. 3в и 3г).

Пример 4

Исходная плоская поверхность прямоугольной подложки 2 имела размеры 10×15 мм. Исходная противоположная поверхность подложки 2 имела форму гиперболоида с радиусом кривизны 2.8 м (см. фиг. 4а), описываемого функцией:

z(x,y)=2(1+0,008(y-7.5)2+0,02(x-5)2)1/2+2,

с распределением толщин подложки от 0.9 до 2.0 мм.

Радиус полученной кривизны рабочей поверхности пластины 1 после усадки клеевого слоя 5 в центре указанной пластины в вершине параболы (см. фиг. 4б) в направлении оси X равен 6.3 м и в направлении оси Y - 7.2 м (см. фиг. 4в и 4г).

В настоящее время развернута экспериментальная работа и получены первые результаты, подтверждающие стабильность получаемой кривизны дифрагирующей монокристаллической пластины 1, образующей задаваемый профиль дифрагирующего элемента, соответствующий условию коллимации и фокусировки рентгеновского пучка.

Предлагаемый дифракционный блок для температурного управления сходимостью рентгеновского пучка, который для текущей настройки сходимости рентгеновского пучка путем температурной корректировки кривизны рабочей поверхности дифрагирующей монокристаллической пластины, образующей профиль дифрагирующего элемента, соответствующий условию коллимации или фокусировки рентгеновского пучка, за счет одновременного изгиба дифрагирующей монокристаллической пластины, затвердевшего клеевого слоя и подложки из-за разницы коэффициентов температурного расширения материалов указанных составных частей дифракционного блока при изменении температуры последнего может быть снабжен средством изменения температуры дифракционного блока, имеющим исполнение, совмещенное со стабилизатором температуры дифракционного блока в виде элемента Пельтье с водоблоком, и оснащенным аппаратно-программным обеспечением управления его мощностью в соответствии с программным режимом настройки требуемой сходимости рентгеновского пучка (см. описание изобретения к патенту РФ №2601867).

Причем предлагаемый дифракционный блок разработан на уровне эффективного решения его конструкции, повышающего технологические возможности его изготовления за счет развития ресурсных свойств формы подложки 2, повышающих контролируемость и стабильность изготовления дифракционного блока в расширенном диапазоне достигаемых радиусов кривизны рабочей поверхности дифрагирующей монокристаллической пластины 1 под задачи коллимации и фокусировки рентгеновского пучка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СХОДИМОСТЬЮ РЕНТГЕНОВСКОГО ПУЧКА И СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОГО БЛОКА В СОСТАВЕ УКАЗАННОГО УСТРОЙСТВА (ВАРИАНТЫ) | 2015 |

|

RU2601867C1 |

| Способ управления сходимостью рентгеновского пучка | 2018 |

|

RU2678430C1 |

| Способ управления кривизной рабочей поверхности монокристаллической пластины дифракционного блока, обеспечивающей коллимацию рентгеновского пучка | 2019 |

|

RU2719395C1 |

| Способ управления угловой расходимостью рентгеновского излучения | 2023 |

|

RU2808945C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОТОКОМ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278432C2 |

| ЛИНЗА ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ | 2017 |

|

RU2692405C2 |

| Дифрактометр | 2017 |

|

RU2654375C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИРОЛИЗОВАННЫХ ЛИНЗ ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ | 2020 |

|

RU2756103C1 |

| Способ изготовления зонных пластин | 2022 |

|

RU2793078C1 |

| СПОСОБ ЭКСПОНИРОВАНИЯ КРИСТАЛЛОГРАФИЧЕСКИХ ПЛОСКОСТЕЙ МОНОКРИСТАЛЛИЧЕСКИХ ПЛАСТИН И ГЕТЕРОСТРУКТУР | 2014 |

|

RU2559799C1 |

Изобретение относится к дифракционному блоку для управления сходимостью рентгеновского пучка. Дифракционный блок включает дифрагирующий элемент, выполненный в виде дифрагирующей монокристаллической пластины, и подложку, к которой приклеена указанная пластина с кривизной ее рабочей поверхности, образующей профиль дифрагирующего элемента. Заявленное устройство выполнено с использованием усадки клеевого слоя при его затвердевании. Техническим результатом является стабильное получение заданной кривизны рабочей поверхности дифрагирующей монокристаллической пластины, задающей требуемый вид сходимости рентгеновского пучка при сохранении расширенного амплитудного интервала настроечных температурных изменений полученной кривизны рабочей поверхности дифрагирующей монокристаллической пластины, а также повышение контролируемости формирования требуемого профиля дифрагирующего элемента в результате введения конструктивного стабилизирующего фактора криволинейной поверхности подложки, расположенной с ее стороны, обратной (противоположной) по отношению к ее приклеиваемой стороне. 7 з.п. ф-лы, 4 ил., 4 пр.,

1. Дифракционный блок для управления сходимостью рентгеновского пучка, состоящий из дифрагирующего элемента, выполненного в виде дифрагирующей монокристаллической пластины, и подложки, к которой приклеена указанная пластина с кривизной ее рабочей поверхности, образующей профиль дифрагирующего элемента, соответствующий условию обеспечения требуемого вида сходимости рентгеновского пучка, и полученной в результате одновременного изгиба подложки и дифрагирующей монокристаллической пластины из-за усадки клеевого слоя при его затвердевании, и изготовленный с возможностью текущей настройки сходимости рентгеновского пучка путем температурной корректировки кривизны полученной рабочей поверхности дифрагирующей монокристаллической пластины за счет одновременного изгиба дифрагирующей монокристаллической пластины, затвердевшего клеевого слоя и подложки из-за разницы коэффициентов температурного расширения материалов указанных составных частей дифракционного блока при изменении температуры последнего, отличающийся тем, что дифрагирующая монокристаллическая пластина приклеена к подложке, имеющей до приклеивания со стороны указанной пластины плоскую поверхность и с противоположной стороны криволинейную поверхность, обеспечивающую в результате одновременного изгиба исходных подложки и дифрагирующей плоскопараллельной монокристаллической пластины за счет усадки клеевого слоя при его затвердевании стабильное получение кривизны рабочей поверхности дифрагирующей монокристаллической пластины, задающей требуемый вид сходимости рентгеновского пучка.

2. Дифракционный блок по п. 1, отличающийся тем, что для получения профиля дифрагирующего элемента, соответствующего условию коллимации рентгеновского пучка, указанный дифрагирующий элемент выполнен из исходной прямоугольной дифрагирующей плоскопараллельной монокристаллической пластины Si (100) толщиной 400 мкм, приклеенной с помощью клеевого слоя эпоксидной смолы ЭД-6 толщиной 150 мкм к плоской поверхности исходной прямоугольной кварцевой подложки размерами 10×15 мм, имеющей с противоположной стороны форму клина с распределением толщин этой подложки 2.0-0.0 мм, обеспечивающей формирование параболического профиля дифрагирующего элемента, образуемого кривизной рабочей поверхности дифрагирующей монокристаллической пластины Si с радиусом 1.6 м вдоль большей стороны исходной прямоугольной подложки в центре указанной пластины, полученной в результате одновременного искривления подложки и этой пластины за счет усадки клеевого слоя при его затвердевании при комнатной температуре.

3. Дифракционный блок по п. 1, отличающийся тем, что для получения профиля дифрагирующего элемента, соответствующего условию коллимации рентгеновского пучка, указанный дифрагирующий элемент выполнен из исходной прямоугольной дифрагирующей плоскопараллельной монокристаллической пластины Si (100) толщиной 400 мкм, приклеенной с помощью клеевого слоя эпоксидной смолы ЭД-6 толщиной 150 мкм к плоской поверхности исходной прямоугольной кварцевой подложки размерами 10×15 мм, имеющей с противоположной стороны форму параболического цилиндра с радиусом кривизны 9.0 мм с распределением толщин этой подложки 5.0-0.5-5.0 мм, обеспечивающей формирование параболического профиля дифрагирующего элемента, образуемого кривизной рабочей поверхности дифрагирующей монокристаллической пластины Si с радиусом 1.2 м вдоль большей стороны исходной прямоугольной подложки в центре указанной пластины, полученной в результате одновременного искривления подложки и этой пластины за счет усадки клеевого слоя при его затвердевании при комнатной температуре.

4. Дифракционный блок по п. 1, отличающийся тем, что для получения профиля дифрагирующего элемента, соответствующего условию фокусировки рентгеновского пучка, указанный дифрагирующий элемент выполнен из исходной прямоугольной дифрагирующей плоскопараллельной монокристаллической пластины Si (100) толщиной 400 мкм, приклеенной с помощью клеевого слоя эпоксидной смолы ЭД-6 толщиной 150 мкм к плоской поверхности исходной прямоугольной кварцевой подложки размерами 10×15 мм, имеющей с противоположной стороны форму параболоида с радиусом кривизны 2.0 м с распределением толщин этой подложки от 0.0 до 2.0 мм, обеспечивающей формирование эллиптического профиля дифрагирующего элемента, образуемого кривизной рабочей поверхности дифрагирующей монокристаллической пластины Si с радиусом 26.0 м вдоль большей стороны исходной прямоугольной подложки в центре указанной пластины, полученной в результате одновременного искривления подложки и этой пластины за счет усадки клеевого слоя при его затвердевании при комнатной температуре.

5. Дифракционный блок по п. 1, отличающийся тем, что для получения профиля дифрагирующего элемента, соответствующего условию фокусировки рентгеновского пучка, указанный дифрагирующий элемент выполнен из исходной прямоугольной дифрагирующей плоскопараллельной монокристаллической пластины Si (100) с толщиной 400 мкм, приклеенной с помощью клеевого слоя эпоксидной смолы ЭД-6 толщиной 150 мкм к плоской поверхности исходной прямоугольной кварцевой подложки размерами 10×15 мм, имеющей с противоположной стороны форму гиперболоида с радиусом кривизны 2.8 м с распределением толщин этой подложки от 0.9 до 2.0 мм, обеспечивающей формирование эллиптического профиля дифрагирующего элемента, образуемого кривизной рабочей поверхности дифрагирующей монокристаллической пластины Si с радиусом 7.2 м вдоль большей стороны исходной прямоугольной подложки в центре указанной пластины, полученной в результате одновременного искривления подложки и этой пластины за счет усадки клеевого слоя при его затвердевании при комнатной температуре.

6. Дифракционный блок по п. 1, отличающийся тем, что для текущей настройки сходимости рентгеновского пучка путем температурной корректировки кривизны рабочей поверхности дифрагирующей монокристаллической пластины, образующей профиль дифрагирующего элемента, соответствующий условию коллимации или фокусировки рентгеновского пучка, за счет одновременного изгиба дифрагирующей монокристаллической пластины, затвердевшего клеевого слоя и подложки из-за разницы коэффициентов температурного расширения материалов указанных составных частей дифракционного блока при изменении температуры последнего он снабжен средством изменения температуры дифракционного блока.

7. Дифракционный блок по п. 6, отличающийся тем, что средство изменения температуры дифракционного блока имеет исполнение, совмещенное со стабилизатором температуры дифракционного блока в виде элемента Пельтье с водоблоком.

8. Дифракционный блок по п. 6, отличающийся тем, что средство изменения температуры дифракционного блока оснащено аппаратно-программным обеспечением управления его мощностью в соответствии с программным режимом настройки требуемой сходимости рентгеновского пучка.

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СХОДИМОСТЬЮ РЕНТГЕНОВСКОГО ПУЧКА И СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОГО БЛОКА В СОСТАВЕ УКАЗАННОГО УСТРОЙСТВА (ВАРИАНТЫ) | 2015 |

|

RU2601867C1 |

| ТРУШИН В.Н | |||

| и др | |||

| УПРАВЛЕНИЕ ПАРАМЕТРАМИ РЕНТГЕНОВСКИХ ДИФРАКЦИОННЫХ ПУЧКОВ ВОЗДЕЙСТВИЕМ НА КРИСТАЛЛЫ ТЕПЛОВЫМ ПОЛЕМ | |||

| Вестник Нижегородского университета им | |||

| Н.И | |||

| Лобачевского | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

| WO 2010043288 A1, 21.03.2013 | |||

| Способ определения гидроксильных групп в двуокиси кремния | 1982 |

|

SU1099226A1 |

Авторы

Даты

2017-11-22—Публикация

2016-11-11—Подача