Изобретение относится к рентгеновской оптике и предназначено для управления соответствующей заданному условию сходимости рентгеновского пучка кривизной рабочей поверхности монокристаллической пластины в составе дифракционного блока, образованного указанной пластиной, выполняющей функцию дифракционного элемента, на котором происходит дифракция рентгеновского пучка по Брэггу, и приклеенной к пластине пьезоэлемента, имеющей предварительно напыленные на обе ее противоположные поверхности плоские электроды, для изгиба указанной монокристаллической пластины вместе с пластиной пьезоэлемента при воздействии на последнюю электрического поля, и может быть использовано в рентгеновской микроскопии, рентгеновской спектроскопии, в дифрактометрах, а также в астрономии, физике, биологии, медицине и других областях.

Практической задачей рентгеновской оптики является обеспечение соответствующего условию коллимации рентгеновского пучка статического изгиба рабочей поверхности монокристаллической пластины, выполняющей функцию дифракционного элемента, на котором происходит дифракция рентгеновского пучка по Брэггу. При этом возможности управления сходимостью рентгеновского пучка значительно возрастают при расширенном управлении кривизной рабочей поверхности такой монокристаллической пластины при получении или настроечном регулировании ее рабочего профиля.

Известен способ управления кривизной рабочей поверхности монокристаллической пластины дифракционного блока, обеспечивающей коллимацию рентгеновского пучка, являющийся основой работы устройства для управления сходимостью рентгеновского пучка по патенту РФ №175420, G21K 1/06, 2017 на полезную модель с этим наименованием (см. пункт 2 формулы полезной модели), включающий воздействие электрическим полем на пластину пьезоэлемента, имеющую предварительно напыленные на обе противоположные поверхности указанной пластины два электрода и приклеенную к монокристаллической пластине с образованием указанного дифракционного блока, приводящего к получению рабочего профиля монокристаллической пластины, соответствующего требуемой сходимости рентгеновского пучка, за счет изменения кривизны рабочей поверхности монокристаллической пластины в результате воздействия на опирающуюся своими двумя боковыми поверхностями на прижатые по одному на каждую боковую поверхность фиксирующие боковые держатели пластину пьезоэлемента электрического поля, обеспечивающего одновременный изгиб приклеенных друг к другу пластины пьезоэлемента и монокристаллической пластины, причем требуемую сходимость рентгеновского пучка задают подбором толщины и формы исходных монокристаллической пластины и пластины пьезоэлемента.

Однако в указанном способе возможности изгиба монокристаллической пластины исчерпываются результатом (ограничены возможностями) одновременного действия следующих двух факторов (задающих требуемый указанный изгиб): первого фактора - воздействия на пластину пьезолемента электрического поля и второго фактора - предварительного подбора толщины и формы исходных монокристаллической пластины и пластины пьезоэлемента.

Известен способ управления кривизной рабочей поверхности монокристаллической пластины дифракционного блока, обеспечивающей коллимацию рентгеновского пучка, обеспечивающий управление сходимостью рентгеновского пучка по патенту РФ №2678430, G21K 1/06, 2017 на изобретение с этим наименованием (см. пункт 2 формулы полезной модели), включающий воздействие электрическим полем на пластину пьезоэлемента, имеющую предварительно напыленные на обе противоположные поверхности указанной пластины два электрода и приклеенную к монокристаллической пластине с образованием указанного дифракционного блока, приводящего к получению рабочего профиля монокристаллической пластины, соответствующего требуемой сходимости рентгеновского пучка, за счет изменения кривизны рабочей поверхности монокристаллической пластины в результате воздействия на опирающуюся своими двумя боковыми поверхностями на прижатые по одному на каждую боковую поверхность фиксирующие боковые держатели пластину пьезоэлемента электрического поля, обеспечивающего одновременный изгиб приклеенных друг к другу монокристаллической пластины и пластины пьезоэлемента, причем требуемый вид сходимости рентгеновского пучка задают подбором толщины и формы исходных монокристаллической пластины и пластины пьезоэлемента, а для дополнительного изменения кривизны рабочей поверхности монокристаллической пластины за счет продольного смещения максимального прогиба изогнутых приклеенных друг к другу монокристаллической пластины и пластины пьезоэлемента в результате воздействия на последнюю электрического поля при получении рабочего профиля монокристаллической пластины, симметрично смещают оба фиксирующих боковых держателя вдоль боковых поверхностей пластины пьезоэлемента.

Однако в этом способе расширенные возможности изгиба монокристаллической пластины исчерпываются результатом (ограничены возможностями) одновременного действия следующих трех факторов (задающих требуемый указанный изгиб): первого фактора - воздействия на пластину пьезолемента электрического поля, второго фактора - предварительного подбора толщины и формы исходных монокристаллической пластины и пластины пьезоэлемента и третьего фактора - продольного смещения максимального прогиба изогнутых приклеенных друг к другу монокристаллической пластины и пластины пьезоэлемента в условиях симметричного смещения обоих фиксирующих боковых держателей вдоль боковых поверхностей пластины пьезоэлемента.

В связи с качественной разницей в осуществлении крепления монокристаллической пластины в обоих указанных аналогах (с помощью боковых держателей) и в предлагаемом способе (в результате консольного крепления) заявителем выбрана форма раскрытия сущности предлагаемого способа на основе составления формулы изобретения без прототипа.

Технический результат от использования предлагаемого способа управления кривизной рабочей поверхности монокристаллической пластины дифракционного блока, обеспечивающей коллимацию рентгеновского пучка, - развитие возможностей изгиба рабочей поверхности монокристаллической пластины, заключающееся в дополнительном изменении кривизны рабочей поверхности монокристаллической пластины, за счет введения в действие четвертого фактора - изменения величины напряженности электрического поля, воздействующего на пластину пьезоэлемента, распределенной вдоль ее поверхности, и обеспечивающего одновременный изгиб приклеенных друг к другу и консольно закрепленных монокристаллической пластины и пластины пьезоэлемента, в результате подвода указанного электрического поля к набору плоских электродов, напыленных на поверхность пластины пьезоэлемента, противоположную склеиваемой поверхности этой пластины, и сплошному плоскому электроду, напыленному на вторую поверхность пьезоэлемента, с одновременным изменением величины напряженности электрического поля, подводимого к отдельным электродам указанного набора, согласованным с задаваемым распределением этих электродов вдоль первой поверхности пластины пьезоэлемента.

Для достижения указанного технического результата предлагается способ управления кривизной рабочей поверхности монокристаллической пластины дифракционного блока, обеспечивающей коллимацию рентгеновского пучка, путем воздействия электрическим полем на пластину пьезоэлемента, имеющую напыленные на указанную пластину с двух ее сторон электроды для подвода постоянного электрического поля и приклеенную к монокристаллической пластине с образованием указанного дифракционного блока, приводящего к получению параболического рабочего профиля монокристаллической пластины, соответствующего условию заданной коллимации рентгеновского пучка за счет изменения кривизны рабочей поверхности монокристаллической пластины в результате воздействия на пластину пьезоэлемента электрического поля, обеспечивающего одновременный изгиб приклеенных друг к другу и консольно закрепленных монокристаллической пластины и пластины пьезоэлемента, причем параболическую форму рабочего профиля монокристаллической пластины задают подбором толщины и формы исходных монокристаллической пластины и пластины пьезоэлемента, характеризующийся тем, что для дополнительного изменения кривизны рабочей поверхности монокристаллической пластины за счет изменения величины напряженности электрического поля, воздействующего на пластину пьезоэлемента, распределенной вдоль ее поверхности, указанное электрическое поле подводят к набору электродов, напыленных на поверхность пластины пьезоэлемента, противоположную склеиваемой поверхности этой пластины, с одновременным изменением величины напряженности электрического поля, подводимого к отдельным электродам указанного набора, согласованным с задаваемым распределением этих электродов вдоль указанной поверхности пластины пьезоэлемента.

В частных случаях осуществления предлагаемого способа: при получении кривизны рабочей поверхности монокристаллической пластины, соответствующей условию коллимации рентгеновского пучка, путем воздействия на пластину пьезоэлемента электрического поля, обеспечивающего одновременный изгиб приклеенных друг к другу и консольно закрепленных монокристаллической пластины и пластины пьезоэлемента, для формирования параболического профиля монокристаллической пластины с радиусом кривизны указанной поверхности 12.1, 9.97 и 8.3 м вдоль большей стороны рабочей поверхности этой пластины воздействуют электрическим полем напряженностью, соответственно, 400, 500 и 600 В/мм в результате одновременного подвода одинакового напряжения к 14-ти электродам, напыленным на поверхность пластины пьезоэлемента, противоположную склеиваемой поверхности этой пластины, в виде поперечных алюминиевых полосок шириной 2 мм, длиной 30 мм и толщиной 20 мкм, равномерно распределенных вдоль большей стороны поверхности пластины пьезоэлемента с шагом 2 мм, и одному сплошному плоскому электроду толщиной 20 мкм, напыленному на вторую поверхность пластины пьезоэлемента, при этом в качестве монокристаллической пластины используют пластину, изготовленную из Si (111) в виде исходно имеющей основание в форме прямоугольника плоскопараллельной пластины толщиной 435 мкм, приклеенной с помощью слоя клея PFTE толщиной 50 мкм при комнатной температуре к изготовленной из пьезокерамики PZT-5H исходно с основанием в форме прямоугольника плоскопараллельной пластине пьезоэлемента толщиной 200 мкм, имеющей на склеиваемой поверхности предварительно напыленный сплошной вдоль указанной поверхности плоский алюминиевый электрод толщиной 20 мкм, с сохранением консольно закрепленных монокристаллической пластиной и пластиной пьезоэлемента плоскопараллельных форм после затвердевания указанного клеевого слоя;

при получении кривизны рабочей поверхности монокристаллической пластины, соответствующей условию коллимации рентгеновского пучка, путем воздействия на пластину пьезоэлемента электрического поля, обеспечивающего одновременный изгиб приклеенных друг к другу и консольно закрепленных монокристаллической пластины и пластины пьезоэлемента, для формирования параболического профиля монокристаллической пластины с радиусом кривизны указанной поверхности 17.42, 13.94 и 11.61 м вдоль большей стороны рабочей поверхности этой пластины воздействуют электрическим полем напряженностью, соответственно, 400, 500 и 600 В/мм в результате одновременного подвода одинакового напряжения к 11-ти электродам, напыленным на поверхность пластины пьезоэлемента, противоположную склеиваемой поверхности этой пластины, в виде поперечных алюминиевых полосок шириной 2 мм, длиной 30 мм и толщиной 20 мкм, распределенных вдоль большей стороны поверхности пластины пьезоэлемента с линейно увеличивающимся шагом от 1 до 5.5 мм, и одному сплошному плоскому электроду толщиной 20 мкм, напыленному на вторую поверхность пластины пьезоэлемента, при этом в качестве монокристаллической пластины используют пластину, изготовленную из Si (111) в виде исходно имеющей основание в форме прямоугольника плоскопараллельной пластины толщиной 435 мкм, приклеенной с помощью слоя клея PFTE толщиной 50 мкм при комнатной температуре к изготовленной из пьезокерамики PZT-5H исходно с основанием в форме прямоугольника плоскопараллельной пластине пьезоэлемента толщиной 200 мкм, имеющей на склеиваемой поверхности предварительно напыленный сплошной вдоль указанной поверхности плоский алюминиевый электрод толщиной 20 мкм, с сохранением консольно закрепленных монокристаллической пластиной и пластиной пьезоэлемента плоскопараллельных форм после затвердевания указанного клеевого слоя;

при получении кривизны рабочей поверхности монокристаллической пластины, соответствующей условию коллимации рентгеновского пучка, путем воздействия на пластину пьезоэлемента электрического поля, обеспечивающего одновременный изгиб приклеенных друг к другу и консольно закрепленных монокристаллической пластины и пластины пьезоэлемента, для формирования параболического профиля монокристаллической пластины с радиусом кривизны указанной поверхности 16.73, 5.53 и 4.02 м вдоль большей стороны рабочей поверхности этой пластины воздействуют электрическим полем напряженностью, изменяемой по параболическому закону, соответственно, от минимальной величины 3 до максимальной величины 588 В/мм, от минимальной величины 5 до максимальной величин 980 В/мм и от минимальной величины 8 до максимальной величины 1568 В/мм, в результате одновременного подвода различающегося по указанному закону напряжения к 14-ти электродам, напыленным на поверхность пластины пьезоэлемента, противоположную склеиваемой поверхности этой пластины, в виде поперечных алюминиевых полосок шириной 2 мм, длиной 30 мм и толщиной 20 мкм, равномерно распределенных вдоль большей стороны поверхности пластины пьезоэлемента с шагом 2 мм, и одному сплошному плоскому электроду толщиной 20 мкм, напыленному на вторую поверхность пластины пьезоэлемента, при этом в качестве монокристаллической пластины используют пластину, изготовленную из Si (111) в виде исходно имеющей основание в форме прямоугольника плоскопараллельной пластины толщиной 435 мкм, приклеенной с помощью слоя клея PFTE толщиной 50 мкм при комнатной температуре к изготовленной из пьезокерамики PZT-5H исходно с основанием в форме прямоугольника плоскопараллельной пластине пьезоэлемента толщиной 200 мкм, имеющей на склеиваемой поверхности предварительно напыленный сплошной вдоль указанной поверхности плоский алюминиевый электрод толщиной 20 мкм, с сохранением консольно закрепленных монокристаллической пластиной и пластиной пьезоэлемента плоскопараллельных форм после затвердевания указанного клеевого слоя.

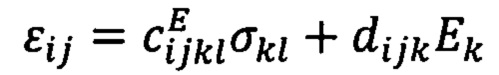

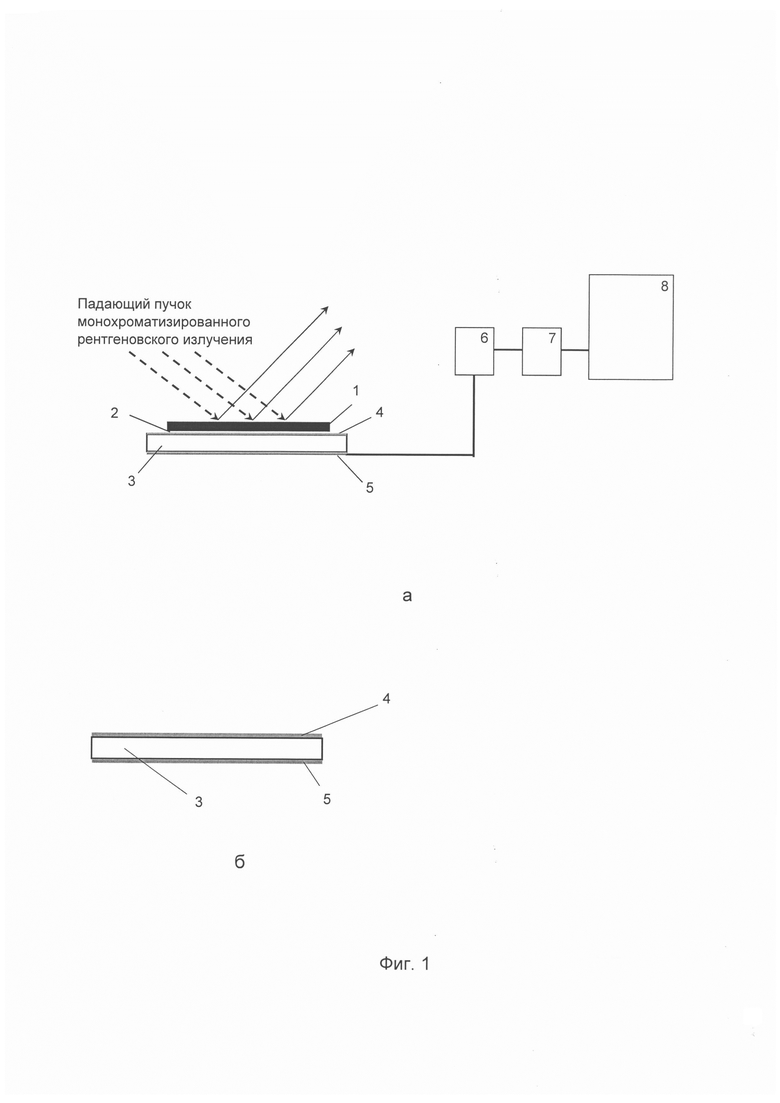

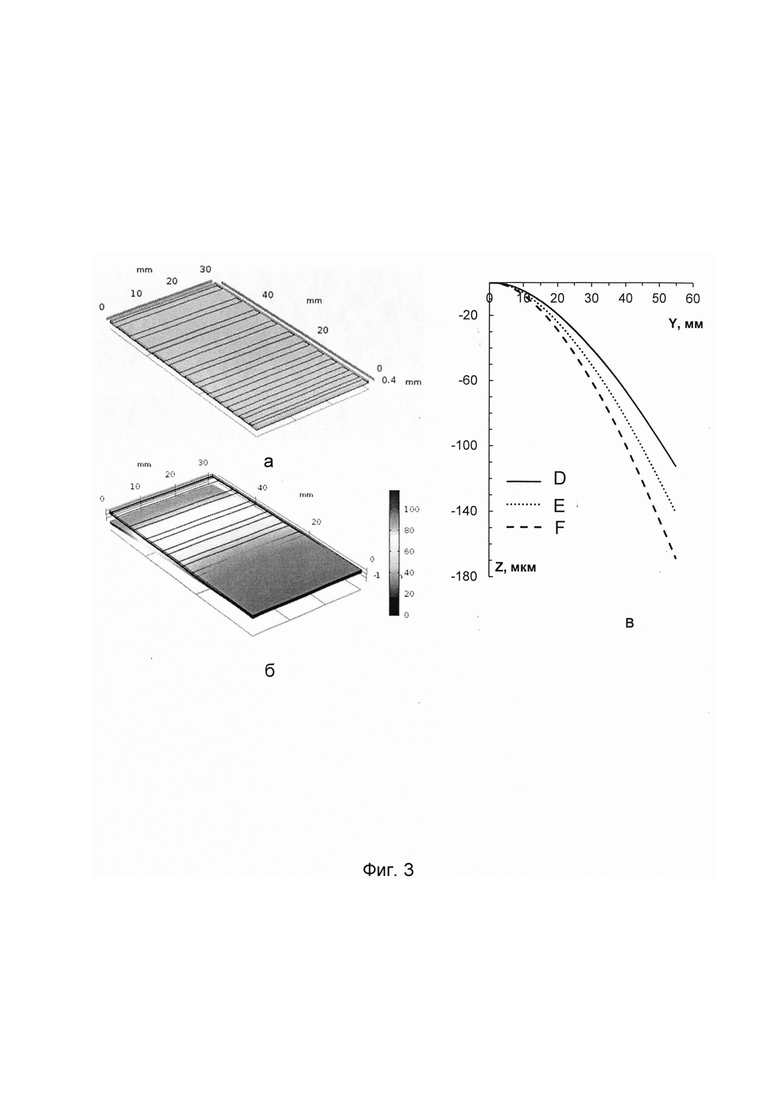

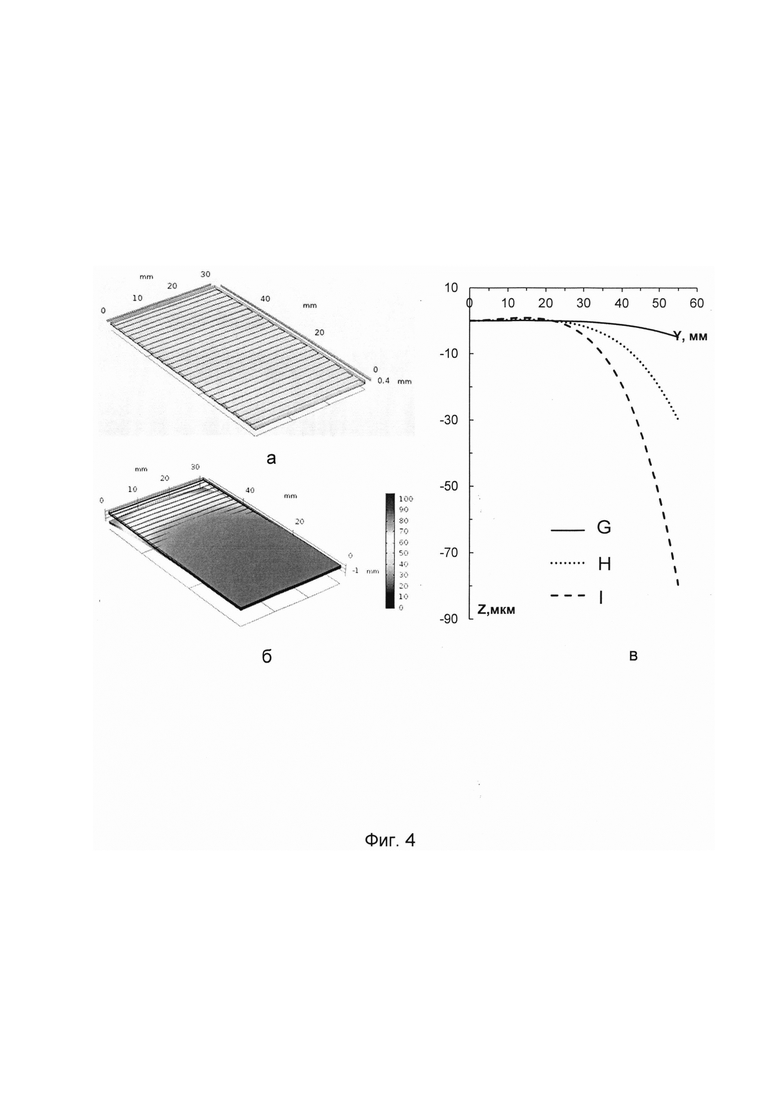

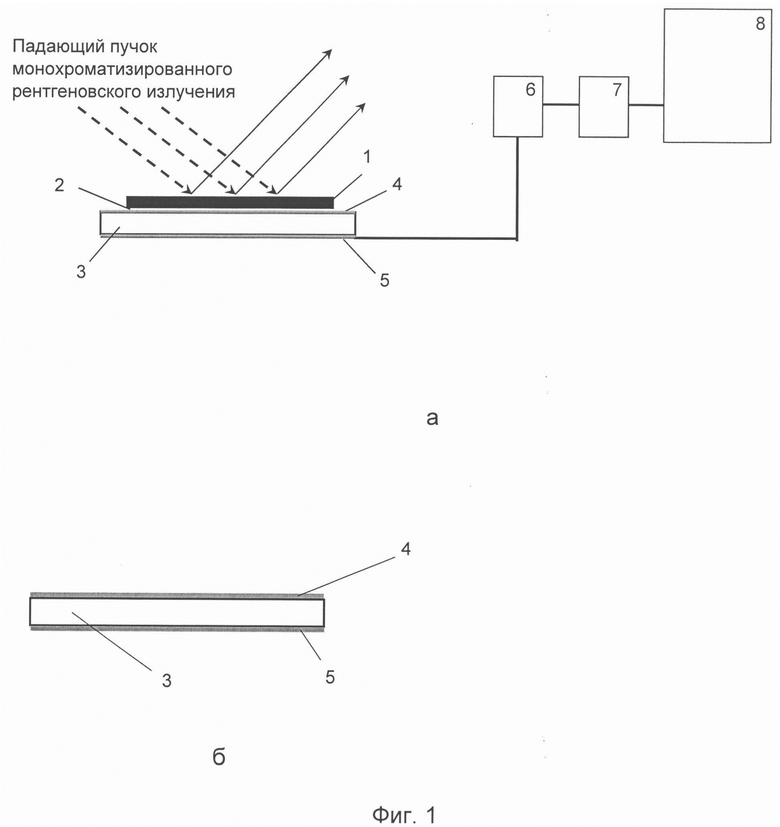

На фиг. 1 схематически показаны установка для осуществления предлагаемого способа управления сходимостью рентгеновского пучка (см. фиг. 1а) и входящая в состав дифракционного блока на фиг. 1а пластина пьезоэлемента с металлическими электродами, предварительно напыленными на обе противоположные поверхности указанной пластины (см. вид сбоку на фиг. 1б); на фиг. 2 - 4 - формы исходных до приклеивания пластины пьезоэлемента и монокристаллической пластины, сохранившиеся после затвердевания распределенного между ними клеевого слоя (см. вид сверху на фиг. 2а, 3а и 4а), и построенные методом компьютерного моделирования соответствующие условию коллимации рентгеновского пучка полученные профили (см. фиг. 26, 3б и 4б ) и их сечения (см. фиг. 2в, 3в и 4в) рабочей поверхности монокристаллической пластины Si (111) в составе трехслойной (монокристаллическая пластина, затвердевший клеевой слой и пластина пьезоэлемента с напыленными электродами) структуры консольно закрепленного дифракционного блока при воздействии на пластину пьезоэлемента электрического поля в условиях одновременного действия трех факторов, влияющих на искривление рабочей поверхности монокристаллической пластины: воздействия на пластину пьезолемента электрического поля, предварительного подбора толщины и формы исходных монокристаллической пластины и пластины пьезоэлемента, и изменения величины напряженности электрического поля, воздействующего на пластину пьезоэлемента, распределенной вдоль ее поверхности, в результате подвода указанного электрического поля к набору плоских электродов, напыленных на поверхность пластины пьезоэлемента, противоположную склеиваемой поверхности этой пластины, и сплошному плоскому электроду, напыленному на вторую поверхность пьезоэлемента, с одновременным изменением величины напряженности электрического поля, подводимого к отдельным электродам указанного набора, согласованным с задаваемым распределением этих электродов вдоль первой поверхности пластины пьезоэлемента при подводе одинакового электрического поля к 14-ти равномерно распределенным поперечным алюминиевым полоскам указанного набора плоских электродов (см. фиг. 2а-б), при подводе одинакового электрического поля к 11-ти неравномерно распределенным поперечным алюминиевым полоскам указанного набора плоских электродов (см. фиг. 3а-б) и при подводе электрического поля, распределенного по поперечным алюминиевым полоскам с изменением по параболическому закону, к 14-ти равномерно распределенным указанным полоскам (см. фиг. 4а-б).

Установка для осуществления предлагаемого способа управления (см. фиг. 1а) содержит дифракционный блок, состоящий из плоскопараллельной монокристаллической пластины 1, изготовленной из Si (111) (со средней плотностью дислокаций, не превышающей 1000 см2), приклеенной с помощью слоя клея (PFTE) 2 при комнатной температуре к плоскопараллельной пластине 3 пьезоэлемента, изготовленной из пьезокерамики PZT-5H, с сохранением формы исходных до приклеивания пластины 1 и пластины 3 после затвердевания клеевого слоя 2, и сплошной плоский алюминиевый электрод 4, предварительно перед приклеиванием пластины 1 к пластине 3 напыленный на склеиваемую поверхность пластины 3 пьезоэлемента, а также набор плоских алюминиевых электродов 5, напыленных на поверхность пластины пьезоэлемента, противоположную склеиваемой поверхности этой пластины, в виде равномерно (в первом и третьем примерах осуществления предлагаемого способа) или неравномерно (во втором примере осуществления предлагаемого способа) распределенных вдоль большей стороны поверхности пластины пьезоэлемента поперечных алюминиевых полосок (на фиг. 1а показана монокристаллическая пластина 1, приобретающая при воздействии электрического поля на пластину 3 пьезоэлемента изогнутую под коллимацию рабочую поверхность, визуально сливающуюся с изображенной на этой фигуре плоской поверхностью пластины 1, профиль которой после масштабного преобразования показан на фиг. 2в, 3в и 4в). Причем указанные электроды 4 и 5 могут быть изготовлены толщиной 1 мкм из алюминия, меди или серебра.

Сплошной плоский алюминиевый электрод 4 может быть выполнен в виде, симметричном набору плоских электродов 5.

При этом исходные до приклеивания монокристаллическая пластина 1 и пластина 3 пьезоэлемента имеют толщины и формы (основания в форме прямоугольника), подобранные для получения параболического профиля рабочей поверхности монокристаллической пластины 1, задаваемого кривизной этой поверхности и соответствующего требуемому виду сходимости рентгеновского пучка в режиме коллимации, за счет одновременного изгиба склеенных монокристаллической пластины 1 и пластины 3 пьезоэлемента при воздействии на последнюю электрического поля (конструктивно присутствующие напыленные металлические электроды 4 и 5, а также затвердевший клеевой слой 2 на фиг.2а-б, 3а-б и 4а-б визуально не выделены).

Электроды 4 и 5 подключены к источнику электрического напряжения 6 с возможностью выполнения ими функции средства изменения кривизны рабочей поверхности монокристаллической пластины 1 для поддержания требуемой сходимости рентгеновского пучка при воздействии на пластину 3 пьезоэлемента электрического поля, приводящем к получению рабочего профиля монокристаллической пластины 1, соответствующего требуемой сходимости рентгеновского пучка, за счет одновременного изгиба монокристаллической пластины 1, затвердевшего клеевого слоя 2 и пластины 3 пьезоэлемента (сохранивших плоскопараллельную форму поле приклеивания при комнатной температуре) вследствие воздействия на последнюю электрического поля.

Причем одинаковое электрическое поле может быть подведено к 14-ти равномерно распределенным поперечным алюминиевым полоскам, представляющим собой частный случай исполнения указанного набора плоских электродов 5 (см. фиг. 2а), одинаковое электрическое поле может быть подведено к 11-ти неравномерно распределенным поперечным алюминиевым полоскам, представляющим собой частный случай исполнения указанного набора плоских электродов 5 (см. фиг. 3а) и электрического поля, распределенное по поперечным алюминиевым полоскам с изменением по параболическому закону, может быть подведено к 14-ти равномерно распределенным указанным полоскам, представляющим собой частный случай исполнения указанного набора плоских электродов 5 (см. фиг. 4а).

При этом для регулирования воздействия электрическим полем (установления необходимой величины напряженности электрического поля) установка для осуществления предлагаемого способа (см. фиг. 1а) оснащена аппаратно-программным обеспечением управления источником электрического напряжения 6, подключенным к электродам 4 и 5 и соединенным с модулем его управления 7, подсоединенного в свою очередь с компьютером 8, с возможностью исполнения указанных блоков на основе, например, программируемого источника тока - TDK Lambda Genesys (Япония).

Предлагаемый способ осуществляют следующим образом.

Работа установки для осуществления предлагаемого способа управления кривизной рабочей поверхности монокристаллической пластины дифракционного блока, обеспечивающей коллимацию рентгеновского пучка, основана на получении рабочего профиля дифракционного элемента, соответствующего требуемой сходимости рентгеновского пучка, за счет одновременного изгиба консольно закрепленных монокристаллической пластины 1, затвердевшего клеевого слоя 2 и пластины 3 пьезоэлемента (сохранивших плоскопараллельную форму поле приклеивания) при воздействии на последнюю электрического поля с помощью электродов 4 и 5, подключенных к источнику электрического напряжения 6 с возможностью выполнения ими функции средства изменения кривизны рабочей поверхности монокристаллической пластины 1 для поддержания требуемой сходимости рентгеновского пучка при воздействии на пластину 3 пьезоэлемента электрического поля.

При управлении кривизной рабочей поверхности монокристаллической пластины дифракционного блока, обеспечивающей коллимацию рентгеновского пучка, получаемого в результате облучения исходным монохроматическим рентгеновским пучком дифракционного блока, представляющего собой трехслойную гибкую структуру (монокристаллическая пластина 1, затвердевший клеевой слой 2 и пластина 3 пьезоэлемента с предварительно напыленными электродами 4 и 5), на пластину 3 пьезоэлемента воздействуют электрическим полем при подводе одинакового электрического поля к равномерно распределенным поперечным алюминиевым полоскам указанного набора плоских электродов (см. фиг. 2а), при подводе одинакового электрического поля к неравномерно распределенным поперечным алюминиевым полоскам указанного набора плоских электродов (см. фиг. 3а) и при подводе электрического поля, распределенного по поперечным алюминиевым полоскам с изменением по параболическому закону, к равномерно распределенным указанным полоскам (см. фиг. 4а), получая параболические профили рабочей поверхности монокристаллической пластины 1, соответствующие условиям коллимации (см. фиг. 2б, 3б и 4б) рентгеновского пучка, и соответствующие им сечения указанных профилей A-I (см. фиг. 2в, 3в и 4в).

В нижеприведенных трех примерах осуществления предлагаемого способа получаемый профиль рабочей поверхности монокристаллической пластины 1 строился методом компьютерного моделирования на основе использования программного комплекса COMSOL Multiphasics, который предназначен для построения сценарных моделей решения дифференциальных уравнений методом конечных элементов и представляющий собой программную среду, обеспечивающую все этапы моделирования (определение геометрических параметров, описание физики, визуализация) и позволяющую моделировать физические процессы, которые могут быть представлены в виде системы дифференциальных уравнений в частных производных.

При этом проводился расчет изменений профиля и радиуса кривизны рабочей поверхности монокристаллической пластины 1 в составе дифракционного блока при воздействии электрического поля на пластину 3 пьезоэлемента.

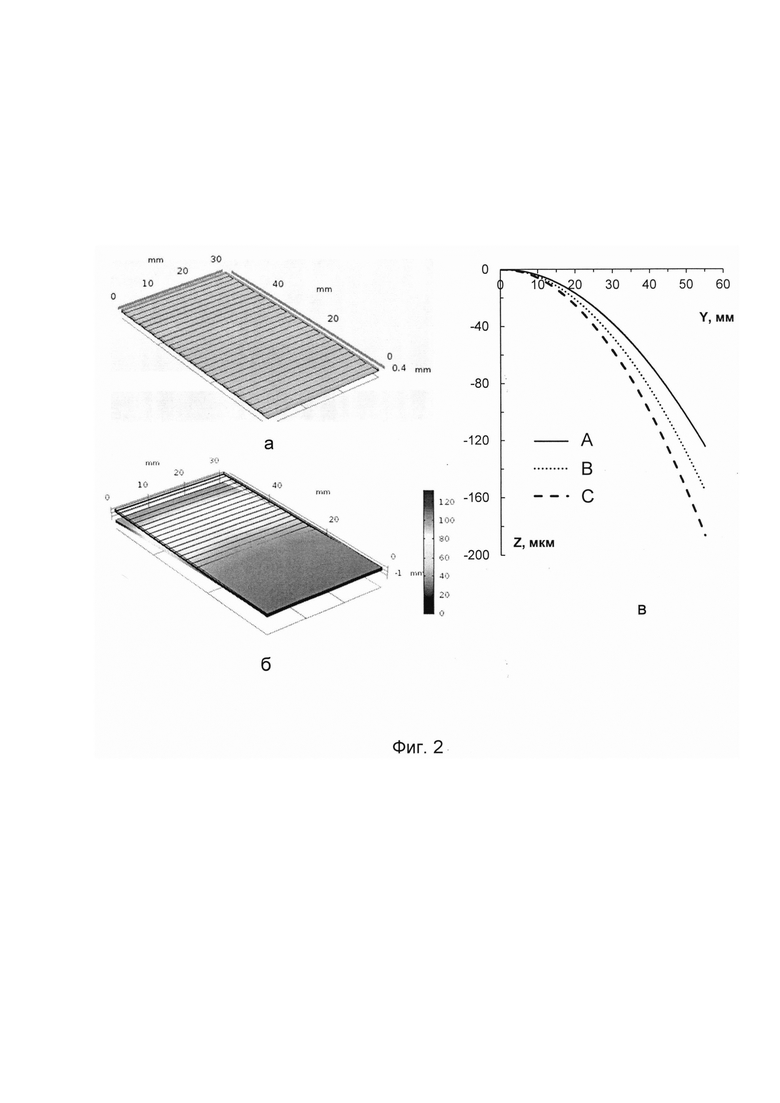

Для этого решались определяющие уравнения пьезоэлектричества

Di=kijkσjk+eijEj

где εij, σkl, ом - компоненты тензоров механического напряжения и деформаций составных частей дифракционного блока (монокристаллической пластины 1, затвердевшего клеевого слоя 2 и пластины 3 пьезоэлемента);

Di, Ej компоненты векторов электрической индукции, напряженности электрического поля;

- компоненты тензора упругости составных частей дифракционного блока (монокристаллической пластины 1, затвердевшего клеевого слоя 2 и пластины 3 пьезоэлемента);

- компоненты тензора упругости составных частей дифракционного блока (монокристаллической пластины 1, затвердевшего клеевого слоя 2 и пластины 3 пьезоэлемента);

dijk, kijk - пьезоэлектрические постоянные; а также решались уравнения упругого равновесия:

Указанные уравнения пьезоэлектричества и упругого равновесия применительно к рассматриваемому дифракционному блоку взяты из работы авторов Бобцова А.А. и др. «Исполнительные устройства и системы для микроперемещений». СПБ ГУ ИТМО, 2011, с. 131.

Указанные уравнения пьезоэлектричества и упругого равновесия применительно к рассматриваемому дифракционному блоку составлены с учетом консольного крепления монокристаллической пластины и фрагментного подвода электрического поля на электроды 5.

Проводились расчеты изменений (при различных напряжениях) профиля и радиуса кривизны рабочей поверхности монокристаллической пластины Si в составе дифракционного блока - тройного изгибного модуля с учетом толщин и формы составных его частей: изготовленной из Si монокристаллической пластины 1, затвердевшего клеевого слоя 2 полимера PFTE, и изготовленной из пьезокерамики PZT-5H пластины 3 пьезоэлемента с толщиной слоев напыленных электродов 4, равной 20 мкм.

При этом использовались приведенные ниже расчетные аналитические формулы, полученные программным методом для описания сечений и поверхностей, используемых для коллимации и фокусировки рентгеновского пучка.

Условию коллимации рентгеновского пучка при подводе одинакового электрического поля к равномерно распределенным поперечным алюминиевым 14-ти полоскам указанного набора плоских электродов соответствуют сечения профиля поверхности монокристаллической пластины, изображенные на фиг.2б:

кривая А - y=-0.0401x2-0.0742x+0.5761

- представляет собой дугу параболы с радиусом 12.1 м;

кривая В - у=-0.0501х2-0.0928х+0.07202

- представляет собой дугу параболы с радиусом 9.97 м;

кривая С - у=-0.0602х2-0.1114х-0.8642

- представляет собой дугу параболы с радиусом 8.3 м.

Условию коллимации рентгеновского пучка при подводе одинакового электрического поля к неравномерно распределенным 11-ти поперечным алюминиевым полоскам указанного набора плоских электродов соответствуют сечения профиля поверхности монокристаллической пластины, изображенные на фиг. 3б:

кривая D - у=-0.0287х2-0.5429х+2.4579

представляет собой дугу параболы с радиусом 17.42 м;

кривая Е - у=-0.0359х2-0.6786х+3.0724

представляет собой дугу параболы с радиусом 13.94 м;

кривая F - у=-0.043х2-0.8144х+3.6869

представляет собой дугу параболы с радиусом 11.61 м.

Условию коллимации рентгеновского пучка при подводе электрического поля, распределенного по поперечным алюминиевым полоскам с изменением по параболическому закону, к равномерно распределенным указанным полоскам соответствуют сечения профиля поверхности монокристаллической пластины, изображенные на фиг. 4б:

кривая G - у=-0.003х2+0.0958х-0.4765

представляет собой дугу параболы с радиусом 16.73 м;

кривая Н - у=-0.0181х2+0.5747х-2.8591

представляет собой дугу параболы с радиусом 5.53 м;

кривая I - у=-0.0481х2+1.5325х-7.6242

представляет собой дугу параболы с радиусом 4.02 м.

Первый пример осуществления предлагаемого способа:

при получении кривизны рабочей поверхности монокристаллической пластины, соответствующей условию коллимации рентгеновского пучка, путем воздействия на пластину пьезоэлемента электрического поля, обеспечивающего одновременный изгиб приклеенных друг к другу и консольно закрепленных монокристаллической пластины и пластины пьезоэлемента, для формирования параболического профиля монокристаллической пластины с радиусом кривизны указанной поверхности 12.1, 9.97 и 8.3 м вдоль большей стороны рабочей поверхности этой пластины (см. фиг. 2б) воздействуют электрическим полем напряженностью, соответственно, 400, 500 и 600 В/мм в результате одновременного подвода одинакового напряжения к 14-ти электродам, напыленным на поверхность пластины пьезоэлемента, противоположную склеиваемой поверхности этой пластины, в виде поперечных алюминиевых полосок шириной 2 мм, длиной 30 мм и толщиной 20 мкм, равномерно распределенных вдоль большей стороны поверхности пластины пьезоэлемента с шагом 2 мм, и одному сплошному плоскому электроду толщиной 20 мкм, напыленному на вторую поверхность пластины пьезоэлемента, при этом в качестве монокристаллической пластины используют пластину, изготовленную из Si (111) в виде исходно имеющей основание в форме прямоугольника плоскопараллельной пластины толщиной 435 мкм, приклеенной с помощью слоя клея PFTE толщиной 50 мкм при комнатной температуре к изготовленной из пьезокерамики PZT-5H исходно с основанием в форме прямоугольника плоскопараллельной пластине пьезоэлемента толщиной 200 мкм, имеющей на склеиваемой поверхности предварительно напыленный сплошной вдоль указанной поверхности плоский алюминиевый электрод толщиной 20 мкм, с сохранением консольно закрепленных монокристаллической пластиной и пластиной пьезоэлемента плоскопараллельных форм после затвердевания указанного клеевого слоя.

Второй пример осуществления предлагаемого способа:

при получении кривизны рабочей поверхности монокристаллической пластины, соответствующей условию коллимации рентгеновского пучка, путем воздействия на пластину пьезоэлемента электрического поля, обеспечивающего одновременный изгиб приклеенных друг к другу и консольно закрепленных монокристаллической пластины и пластины пьезоэлемента, для формирования параболического профиля монокристаллической пластины с радиусом кривизны указанной поверхности 17.42, 13.94 и 11.61 м вдоль большей стороны рабочей поверхности этой пластины (см. фиг. 3б) воздействуют электрическим полем напряженностью, соответственно, 400, 500 и 600 В/мм в результате одновременного подвода одинакового напряжения к 11-ти электродам, напыленным на поверхность пластины пьезоэлемента, противоположную склеиваемой поверхности этой пластины, в виде поперечных алюминиевых полосок шириной 2 мм, длиной 30 мм и толщиной 20 мкм, распределенных вдоль большей стороны поверхности пластины пьезоэлемента с линейно увеличивающимся шагом от 1 до 5.5 мм, и одному сплошному плоскому электроду толщиной 20 мкм, напыленному на вторую поверхность пластины пьезоэлемента, при этом в качестве монокристаллической пластины используют пластину, изготовленную из Si (111) в виде исходно имеющей основание в форме прямоугольника плоскопараллельной пластины толщиной 435 мкм, приклеенной с помощью слоя клея PFTE толщиной 50 мкм при комнатной температуре к изготовленной из пьезокерамики PZT-5H исходно с основанием в форме прямоугольника плоскопараллельной пластине пьезоэлемента толщиной 200 мкм, имеющей на склеиваемой поверхности предварительно напыленный сплошной вдоль указанной поверхности плоский алюминиевый электрод толщиной 20 мкм, с сохранением консольно закрепленных монокристаллической пластиной и пластиной пьезоэлемента плоскопараллельных форм после затвердевания указанного клеевого слоя.

Третий пример осуществления предлагаемого способа:

при получении кривизны рабочей поверхности монокристаллической пластины, соответствующей условию коллимации рентгеновского пучка, путем воздействия на пластину пьезоэлемента электрического поля, обеспечивающего одновременный изгиб приклеенных друг к другу и консольно закрепленных монокристаллической пластины и пластины пьезоэлемента, для формирования параболического профиля монокристаллической пластины с радиусом кривизны указанной поверхности 16.73, 5.53 и 4.02 м вдоль большей стороны рабочей поверхности этой пластины (см. фиг. 4б) воздействуют электрическим полем напряженностью, изменяемой по параболическому закону, соответственно, от минимальной величины 3 до максимальной величины 588 В/мм, от минимальной величины 5 до максимальной величин 980 В/мм и от минимальной величины 8 до максимальной величины 1568 В/мм, в результате одновременного подвода различающегося по указанному закону напряжения к 14-ти электродам, напыленным на поверхность пластины пьезоэлемента, противоположную склеиваемой поверхности этой пластины, в виде поперечных алюминиевых полосок шириной 2 мм, длиной 30 мм и толщиной 20 мкм, равномерно распределенных вдоль большей стороны поверхности пластины пьезоэлемента с шагом 2 мм, и одному сплошному плоскому электроду толщиной 20 мкм, напыленному на вторую поверхность пластины пьезоэлемента, при этом в качестве монокристаллической пластины используют пластину, изготовленную из Si (111) в виде исходно имеющей основание в форме прямоугольника плоскопараллельной пластины толщиной 435 мкм, приклеенной с помощью слоя клея PFTE толщиной 50 мкм при комнатной температуре к изготовленной из пьезокерамики PZT-5H исходно с основанием в форме прямоугольника плоскопараллельной пластине пьезоэлемента толщиной 200 мкм, имеющей на склеиваемой поверхности предварительно напыленный сплошной вдоль указанной поверхности плоский алюминиевый электрод толщиной 20 мкм, с сохранением консольно закрепленных монокристаллической пластиной и пластиной пьезоэлемента плоскопараллельных форм после затвердевания указанного клеевого слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления сходимостью рентгеновского пучка | 2018 |

|

RU2678430C1 |

| ДИФРАКЦИОННЫЙ БЛОК ДЛЯ УПРАВЛЕНИЯ СХОДИМОСТЬЮ РЕНТГЕНОВСКОГО ПУЧКА | 2016 |

|

RU2636261C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СХОДИМОСТЬЮ РЕНТГЕНОВСКОГО ПУЧКА И СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОГО БЛОКА В СОСТАВЕ УКАЗАННОГО УСТРОЙСТВА (ВАРИАНТЫ) | 2015 |

|

RU2601867C1 |

| Способ управления угловой расходимостью рентгеновского излучения | 2023 |

|

RU2808945C1 |

| Электроакустический преобразователь | 1990 |

|

SU1788600A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОТОКОМ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278432C2 |

| РЕНТГЕНОВСКИЙ РЕФЛЕКТОМЕТР | 1998 |

|

RU2129698C1 |

| Устройство для управления пучками заряженных частиц | 1982 |

|

SU1064792A1 |

| СПОСОБ ФОРМИРОВАНИЯ БИДОМЕННОЙ СТРУКТУРЫ В ПЛАСТИНАХ МОНОКРИСТАЛЛОВ СЕГНЕТОЭЛЕКТРИКОВ | 2013 |

|

RU2566142C2 |

| СПОСОБ ФАЗОВОЙ РЕНТГЕНОГРАФИИ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2115943C1 |

Изобретение относится к рентгеновской оптике и предназначено для управления соответствующей заданному условию сходимости рентгеновского пучка. Управление осуществляется кривизной рабочей поверхности монокристаллической пластины в составе дифракционного блока, образованного указанной пластиной, выполняющей функцию дифракционного элемента, на котором происходит дифракция рентгеновского пучка по Брэггу, и приклеенной к пластине пьезоэлемента. Пластина имеет напыленные на обе ее противоположные поверхности плоские электроды, для изгиба указанной монокристаллической пластины вместе с пластиной пьезоэлемента при воздействии на последнюю электрического поля. Техническим результатом является возможность изгиба рабочей поверхности монокристаллической пластины за счет дополнительного изменения кривизны рабочей поверхности монокристаллической пластины путем изменения величины напряженности электрического поля, воздействующего на пластину пьезоэлемента, распределенной вдоль ее поверхности, и обеспечивающего одновременный изгиб приклеенных друг к другу и консольно закрепленных монокристаллической пластины и пластины пьезоэлемента. 3 з.п. ф-лы, 4 ил., 3 пр.

1. Способ управления кривизной рабочей поверхности монокристаллической пластины дифракционного блока, обеспечивающей коллимацию рентгеновского пучка, путем воздействия электрическим полем на пластину пьезоэлемента, имеющую напыленные на указанную пластину с двух ее сторон электроды для подвода постоянного электрического поля и приклеенную к монокристаллической пластине с образованием указанного дифракционного блока, приводящего к получению параболического рабочего профиля монокристаллической пластины, соответствующего условию заданной коллимации рентгеновского пучка за счет изменения кривизны рабочей поверхности монокристаллической пластины в результате воздействия на пластину пьезоэлемента электрического поля, обеспечивающего одновременный изгиб приклеенных друг к другу и консольно закрепленных монокристаллической пластины и пластины пьезоэлемента, причем параболическую форму рабочего профиля монокристаллической пластины задают подбором толщины и формы исходных монокристаллической пластины и пластины пьезоэлемента, характеризующийся тем, что для дополнительного изменения кривизны рабочей поверхности монокристаллической пластины за счет изменения величины напряженности электрического поля, воздействующего на пластину пьезоэлемента, распределенной вдоль ее поверхности, указанное электрическое поле подводят к набору электродов, напыленных на поверхность пластины пьезоэлемента, противоположную склеиваемой поверхности этой пластины, с одновременным изменением величины напряженности электрического поля, подводимого к отдельным электродам указанного набора, согласованным с задаваемым распределением этих электродов вдоль указанной поверхности пластины пьезоэлемента.

2. Способ управления по п. 1, отличающийся тем, что при получении кривизны рабочей поверхности монокристаллической пластины, соответствующей условию коллимации рентгеновского пучка, путем воздействия на пластину пьезоэлемента электрического поля, обеспечивающего одновременный изгиб приклеенных друг к другу и консольно закрепленных монокристаллической пластины и пластины пьезоэлемента, для формирования параболического профиля монокристаллической пластины с радиусом кривизны указанной поверхности 12.1, 9.97 и 8.3 м вдоль большей стороны рабочей поверхности этой пластины воздействуют электрическим полем напряженностью, соответственно, 400, 500 и 600 В/мм в результате одновременного подвода одинакового напряжения к 14-ти электродам, напыленным на поверхность пластины пьезоэлемента, противоположную склеиваемой поверхности этой пластины, в виде поперечных алюминиевых полосок шириной 2 мм, длиной 30 мм и толщиной 20 мкм, равномерно распределенных вдоль большей стороны поверхности пластины пьезоэлемента с шагом 2 мм, и одному сплошному плоскому электроду толщиной 20 мкм, напыленному на вторую поверхность пластины пьезоэлемента, при этом в качестве монокристаллической пластины используют пластину, изготовленную из Si (111) в виде исходно имеющей основание в форме прямоугольника плоскопараллельной пластины толщиной 435 мкм, приклеенной с помощью слоя клея PFTE толщиной 50 мкм при комнатной температуре к изготовленной из пьезокерамики PZT-5H исходно с основанием в форме прямоугольника плоскопараллельной пластине пьезоэлемента толщиной 200 мкм, имеющей на склеиваемой поверхности предварительно напыленный сплошной вдоль указанной поверхности плоский алюминиевый электрод толщиной 20 мкм, с сохранением консольно закрепленных монокристаллической пластиной и пластиной пьезоэлемента плоскопараллельных форм после затвердевания указанного клеевого слоя.

3. Способ управления по п. 1, отличающийся тем, что при получении кривизны рабочей поверхности монокристаллической пластины, соответствующей условию коллимации рентгеновского пучка, путем воздействия на пластину пьезоэлемента электрического поля, обеспечивающего одновременный изгиб приклеенных друг к другу и консольно закрепленных монокристаллической пластины и пластины пьезоэлемента, для формирования параболического профиля монокристаллической пластины с радиусом кривизны указанной поверхности 17.42, 13.94 и 11.61 м вдоль большей стороны рабочей поверхности этой пластины воздействуют электрическим полем напряженностью, соответственно, 400, 500 и 600 В/мм в результате одновременного подвода одинакового напряжения к 11-ти электродам, напыленным на поверхность пластины пьезоэлемента, противоположную склеиваемой поверхности этой пластины, в виде поперечных алюминиевых полосок шириной 2 мм, длиной 30 мм и толщиной 20 мкм, распределенных вдоль большей стороны поверхности пластины пьезоэлемента с линейно увеличивающимся шагом от 1 до 5.5 мм, и одному сплошному плоскому электроду толщиной 20 мкм, напыленному на вторую поверхность пластины пьезоэлемента, при этом в качестве монокристаллической пластины используют пластину, изготовленную из Si (111) в виде исходно имеющей основание в форме прямоугольника плоскопараллельной пластины толщиной 435 мкм, приклеенной с помощью слоя клея PFTE толщиной 50 мкм при комнатной температуре к изготовленной из пьезокерамики PZT-5H исходно с основанием в форме прямоугольника плоскопараллельной пластине пьезоэлемента толщиной 200 мкм, имеющей на склеиваемой поверхности предварительно напыленный сплошной вдоль указанной поверхности плоский алюминиевый электрод толщиной 20 мкм, с сохранением консольно закрепленных монокристаллической пластиной и пластиной пьезоэлемента плоскопараллельных форм после затвердевания указанного клеевого слоя.

4. Способ управления по п. 1, отличающийся тем, что при получении кривизны рабочей поверхности монокристаллической пластины, соответствующей условию коллимации рентгеновского пучка, путем воздействия на пластину пьезоэлемента электрического поля, обеспечивающего одновременный изгиб приклеенных друг к другу и консольно закрепленных монокристаллической пластины и пластины пьезоэлемента, для формирования параболического профиля монокристаллической пластины с радиусом кривизны указанной поверхности 16.73, 5.53 и 4.02 м вдоль большей стороны рабочей поверхности этой пластины воздействуют электрическим полем напряженностью, изменяемой по параболическому закону, соответственно, от минимальной величины 3 до максимальной величины 588 В/мм, от минимальной величины 5 до максимальной величин 980 В/мм и от минимальной величины 8 до максимальной величины 1568 В/мм, в результате одновременного подвода различающегося по указанному закону напряжения к 14-ти электродам, напыленным на поверхность пластины пьезоэлемента, противоположную склеиваемой поверхности этой пластины, в виде поперечных алюминиевых полосок шириной 2 мм, длиной 30 мм и толщиной 20 мкм, равномерно распределенных вдоль большей стороны поверхности пластины пьезоэлемента с шагом 2 мм, и одному сплошному плоскому электроду толщиной 20 мкм, напыленному на вторую поверхность пластины пьезоэлемента, при этом в качестве монокристаллической пластины используют пластину, изготовленную из Si (111) в виде исходно имеющей основание в форме прямоугольника плоскопараллельной пластины толщиной 435 мкм, приклеенной с помощью слоя клея PFTE толщиной 50 мкм при комнатной температуре к изготовленной из пьезокерамики PZT-5H исходно с основанием в форме прямоугольника плоскопараллельной пластине пьезоэлемента толщиной 200 мкм, имеющей на склеиваемой поверхности предварительно напыленный сплошной вдоль указанной поверхности плоский алюминиевый электрод толщиной 20 мкм, с сохранением консольно закрепленных монокристаллической пластиной и пластиной пьезоэлемента плоскопараллельных форм после затвердевания указанного клеевого слоя.

| Способ управления сходимостью рентгеновского пучка | 2018 |

|

RU2678430C1 |

| ДИФРАКЦИОННЫЙ БЛОК ДЛЯ УПРАВЛЕНИЯ СХОДИМОСТЬЮ РЕНТГЕНОВСКОГО ПУЧКА | 2016 |

|

RU2636261C1 |

| МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ТЕРМОПЛАСТОВ | 0 |

|

SU175213A1 |

| 0 |

|

SU175420A1 | |

| US 6898270 B2, 24.05.2005 | |||

| D | |||

| Pellicciotta и др | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Прибор для измерения угла наклона | 1921 |

|

SU253A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

2020-04-17—Публикация

2019-09-03—Подача