Настоящее изобретение относится к новому способу получения силикоалюмофосфатного молекулярного сита SAPO-34, содержащего атомы меди, по методике прямого синтеза. Эта методика включает использование комбинации молекулы комплекса медь-полиамин и дополнительной органической молекулы вместе с источниками кремния, алюминия и фосфора, необходимыми для получения типичного SAPO. Дополнительная органическая молекула необходима для направления кристаллизации SAPO-34, регулирования содержания Cu в конечном твердом веществе. Настоящее изобретение также относится к способу применения веществ Cu-SAPO-34, синтезированных по этой методике с использованием объединенного направляющего реагента для образования структуры, в качестве катализаторов для селективного каталитического восстановления (СЛВ) NOx.

Алюмофосфатные (AlPOs) цеотипы впервые описали исследователи UOP в 1982 г. (Wilson, S.Т., et al. J. Am Chem. Soc. 1982, 104, 1146). Каркас этих веществ образован атомами Al и P, строго чередующимися в тетраэдрической координации, соединенными атомами O. Силикоалюмофосфаты (SAPOs) являются частным случаем AlPOs, в которых некоторые каркасные атомы частично замещены кремнием (Chen, J.S. et al. J. Phys. Chem., 1994, 98, 10216). Такое замещение может происходить по двум разным механизмам: a) замещение Р атомами Si с образованием отрицательного заряда каркаса или b) одновременное замещение Al и P двумя атомами Si, приводящее к образованию островков кремния. В обоих случаях, но предпочтительно в первом случае, вещества SAPO обладают превосходной катионообменной способностью, что обеспечивает наличие различных активных частиц, применимых для различных случаев использования в катализе. Возможно, самые распространенные SAPOs находятся в протонированной форме. Протоны, появляющиеся при замещениях каркаса Si, придают кислотность этим веществам, что позволяет использовать их в качестве промышленных катализаторов в кислотных каталитических реакциях, таких как синтез олефинов из метанола (S.W. Kaiser, U.S. Patent 4499327; 1985).

В вещества SAPO можно ввести другие катионы, не являющиеся протонами. Обычно эти содержащие металл SAPOs (Me-SAPOs) получают с помощью проводимых после синтеза процедур ионного обмена на металл. В действительности, для получения вещества Me-SAPO необходимо несколько стадий, таких как гидротермический синтез SAPO, прокаливание, при необходимости превращение в форму NH4, ионный обмен на металл и в заключение прокаливание с получением конечного Me-SAPO. Все эти стадии повышают стоимость Me-SAPOs.

Недавно получение замещенных посредством Cu цеотипов, и, в частности, мелкопористых цеотипов, содержащих в своей структуре большие полости, привлекло значительное внимание вследствие их необычного поведения при селективном каталитическом восстановлении (СЛВ) оксидов азота (NOx) аммиаком или углеводородами в присутствии кислорода. В этом смысле преодолено серьезное экологическое затруднение - образование NOx во время сгорания ископаемых топлив, в особенности транспортными средствами. Лучшее каталитическое поведение при СЛВ NOx замещенными Cu мелкопористыми цеолитами недавно разъяснено в публикации Lobo et al. (J. Phys. Chem. C., 2010, 114, 1633). Установлено, что внекаркасные катионы меди, находящиеся в больших полостях и координированные в особых клетках (двойные 6-членные кольца, D6-MR), являются основной причиной их лучшей активности и термической стабильности.

SAPO-34 представляет собой силикоалюмофосфатное молекулярное сито, обладающее структурой СНА, которое образовано трехмерной мелкопористой системой (8-MR), содержащей большие полости с D6-MR в их структуре.

Ishihara et al. описали SAPO-34, в которые путем обмена введена Cu, в качестве очень стабильного и активного катализатора для СЛВ NOx с помощью углеводородов (Ishihara, Т. et al. J. Catal., 1997, 169, 93). Другими примерами, имеющимися в литературе, описывающей SAPO-34 с введенной путем обмена Cu в качестве эффективного катализатора для СЛВ NOx, являются US 2008/0241060 или WO 2008/132452.

Однако, как отпечено выше, методики однореакторного синтеза весьма востребованы в промышленности для значительного снижения затрат в целом в методике синтеза Me-SAPO.

В литературе имеются различные примеры, в которых вещества Me-SAPOs или Me-AlPOs синтезировали по прямой методике (например, Wright, P.A. et al. J. Chem. Soc, Chem. Commun. 1993, 633, или Wright, P.A. et al., J. Chem. Soc, Dalton Транс, 2000, 1243). В этих случаях источник металла добавляли в гель для синтеза вместе с другими источниками, необходимыми для получения SAPO или AIPO, и в заключение атомы поступали в основном в каркас этих твердых веществ. Это происходит вследствие благоприятного замещения Al3+ на Ме2+, что приводит к образованию отрицательно заряженной структуры, что позволяет провести ионный обмен.

Эту процедуру прямого синтеза использовали и для получения веществ Cu-SAPO-34. В этих публикациях указано, что в конечном твердом веществе содержится смесь металлов в каркасных положениях, катионов в некаркасных положениях и также оксидов металлов (см. Palella et al., J. Catal. 2003, 217, 100; Frache et al. Stud. Surf. Sci. Catal. 2001, 135, 328; Frache et al. Stud. Surf. Sci. Catal. 2001, 140, 269 или Bull, I. et al. EP 2269733 A1, 2011). Во всех этих примерах, в качестве органической молекулы использовали морфолин и CuO добавляли в гель для синтеза в качестве источника Cu при очень небольших отношениях [Cu/(Al+P) равно менее 0,05]. В зависимости от содержания Cu, разбавления и температуры при синтезе (во всех случаях выше 170°C) получали чистый Cu-SAPO-34 или смесь фаз. Последнее сообщение о прямом получении Cu-SAPO-34 по описанной методике с использованием морфолина представили исследователи фирмы BASF (Bull, I. et al. EP 2269733 A1, 2011). В этом патенте авторы использовали методику синтеза, аналогичную описанной в предшествующих публикациях (см. Palella et al., J. Catal. 2003, 217, 100; Frache et al. Stud. Surf. Sci. Catal. 2001, 135, 328; Frache et al. Stud. Surf. Sci. Catal. 2001, 140, 269), и они заявили меньшую длительность кристаллизации (синтез в течение 30 ч вместо указанных ранее 7 дней) при получении Cu-SAPO-34 и более значительные выход (70%) и селективность по отношению к конечному твердому веществу и таким образом разработали экономичный способ синтеза. По данным, приведенным в примерах в этом патенте, оптимальным является получение Cu-SAPO-34 в примере 4, в котором конечное содержание меди в твердом веществе соответствует отношению Cu/(Al+P)=0,02. Если содержание Cu в конечном твердом веществе увеличивается [см. пример 6, в котором Cu/(Al+P)=0,042], получается большее содержание аморфного вещества (см. раздел 6.4 в патенте ЕР 2269733 А1). В пункте 1 формулы изобретения они заявили диапазон отношений Cu/(Al+P), составляющий 0,0075-0,18, и в пункте 15 предпочтительный диапазон отношений Cu/(Al+P), составляющий 0,016-0,11, если используют органический направляющий реагент для образования структуры (предпочтительно морфолин, тетраэтиламмонийгидроксид, пиперидин или тетраэтиламмонийхлорид). Эти результаты явно лучше приведенных в различных примерах в патенте.

Xiao et al. в качестве эффективного шаблона для прямого получения Cu-SSZ-13 недавно описали применение комплекса медь-амин, обозначенного, как ZJM-1 (Xiao et al. Chem. Commun. 2011, 47, 9789; Chin. J. Catal. 2012, 33, 92). Они использовали содержащий Cu2+ комплекс меди с тетраэтиленпентамином (ТЭПА) в качестве особого органического направляющего реагента для образования структуры (OSDA) для синтеза Cu-SSZ-13, причем основной задачей являлось введение содержащих катион меди соединений в клетки SSZ-13 после удаления органических соединений прокаливанием. SSZ-13 является алюмосиликатной формой СНА и его впервые синтезировали исследователи фирмы Chevron с использованием N,N,N-триметил-1-адамантанаммония в качестве OSDA при значениях pH, превышающих 12 (Zones, S.I., US 4544538; 1985), и синтез проводили путем включения большого количества гидроксида натрия в гель для синтеза. Xiao et al. также сообщили, что для получения образцов Cu-SSZ-13 необходимо присутствие NaOH для повышения значения pH геля для синтеза. Из примеров, описанных в этих публикациях (Xiao et al. Chem. Commun. 2011, 47, 9789; Chin. J. Catal. 2012, 33, 92), можно заключить, что теоретические значения отношения NaOH/Si находятся в диапазоне 0,2-0,6. Большие значения pH при синтезе цеолитов иногда приводят к резкому уменьшению выхода конечного твердого вещества вследствие того, что некоторое количество силиката и/или алюминатов остается в растворе, что исключает промышленное применение этих цеолитов по экономическим причинам. В публикациях Xiao выходы конечного твердого вещества не приведены. Однако приведенные отношения Si/Al в геле (5, 7,5, 12,5, и 17,5) отличаются от отношений Si/Al в конечных твердых веществах (4,1, 4,3, 5,3, и 7,5 соответственно). Это ясно показывает, что выход твердого вещества снижается при увеличении отношения Si/Al. Важно, что желательные промышленные катализаторы для СЛВ NOx должны обладать высокой гидротермической стабильностью вследствие жестких рабочих условий (высокая температура и воздействие пара). Хорошо известно, что цеолиты, обладающие отношением Si/Al, меньшим 10, в присутствии пара при высокой температуре подвергаются сильному деалюминированию. В действительности исследование катализа при СЛВ NOx, описанное Xiao, проводили для образца, обладающего отношением Si/AlO равным 4,1, и гидротермическую обработку этого образца не проводили. Кроме того, различные примеры Cu-SSZ-13, описанные Xiao et al., обладают сходными содержаниями Cu (Cu/Si=0,09-0,10), несмотря на то, что исходные теоретические содержания в гелях были разными (Cu/Si=0,08, 0,12, 0,13 и 0,2). Эти результаты ясно показывают, что при использовании такой методологии невозможно регулировать содержание Cu- в образцах SSZ-13.

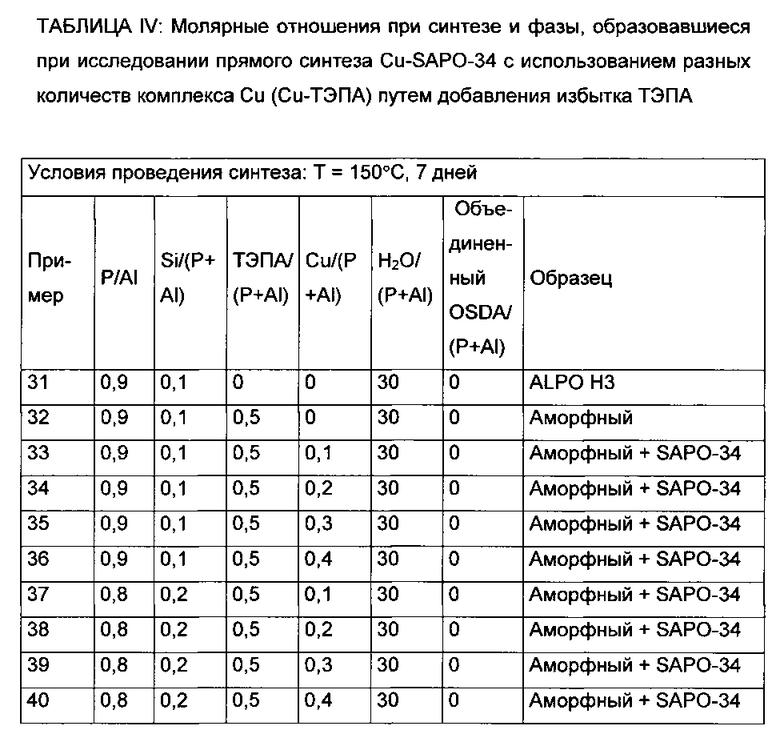

Главным объектом настоящего изобретения является разработка нового способа эффективного получения силикоалюмофосфата SAPO-34, содержащего внекаркасные атомы меди, по методике прямого синтеза с большим выходом твердого вещества, и регулируемое содержание атомов меди в конечном твердом веществе. Эта методика включает использование комбинации молекулы комплекса медь-полиамин и дополнительной органической молекулы вместе с источниками кремния, алюминия и фосфора, необходимыми для типичного получения SAPO. Дополнительная органическая молекула необходима для осуществления кристаллизации SAPO-34 и одновременно для регулирования содержания Cu в конечном твердом веществе. Хотя Cu-SAPO-34 также получают без использования дополнительной органической молекулы (см. таблицу I), большие количества комплекса меди (как, например, содержащего Cu2+ комплекса меди с тетраэтиленпентамином, до настоящего времени обозначенного, как Cu-ТЭПА), необходимые в средах для синтеза [Cu-ТЭПА/(Al+Р)=0,5], способствуют образованию очень большого содержания меди в конечном твердом веществе [Cu/(Al+P) равно 0,14-0,21, см. таблицу III]. Эти образцы приводят к умеренной активности при превращении СЛВ NOx. Если количество комплекса меди в средах для синтеза уменьшено [Cu-ТЭПА/(Al+Р)<0,3, см. таблицу I], то образуются аморфные вещества. Если в среды для синтеза вводили разные количества Cu-ТЭПА [Cu-ТЭПА/(Al+Р) равно 0,1-0,4, см. таблицу IV] и в гель для синтеза добавляли избыток ТЭПА, то получали аморфный или содержащий большое количество аморфного вещества Cu-SAPO-34.

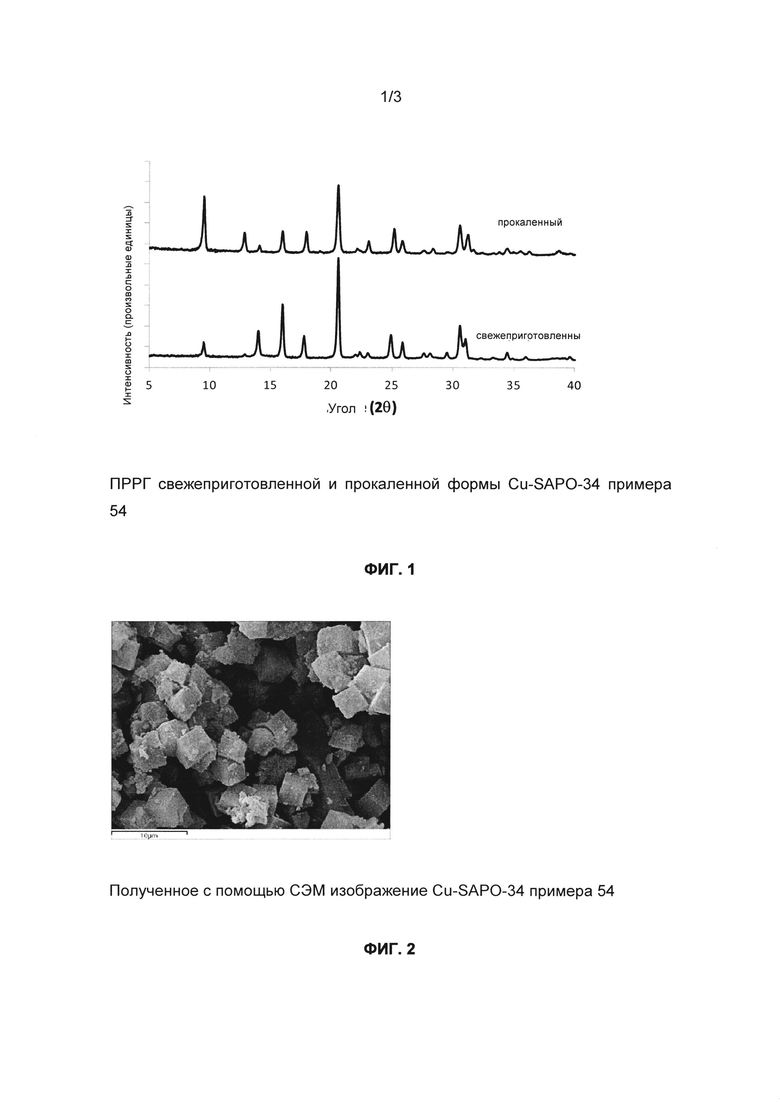

Введение разных количеств Cu-ТЭПА вместе с дополнительной органической молекулой, способной направлять получение вещества SAPO-34, такой как, например, диэтиламин, позволяет получить различные вещества Cu-SAPO-34 с регулируемым содержанием Cu в конечных твердых веществах (см. таблицы VI и VIII) и обеспечить очень высокие выходы твердых веществ после прокаливания (>90% ожидаемого количества твердого вещества), таким образом, по этой новой методике можно синтезировать Cu-SAPO-34 с регулируемым содержанием Cu в конечных твердых веществах по методике прямого синтеза, диапазон содержания Cu в конечных твердых веществах намного больше, чем в других описанных ранее веществах Cu-SAPO-34, синтезированных по прямым методикам, эти атомы Cu преимущественно находятся во внекаркасной катионной форме (молекула комплекса Cu остается неизмененной внутри свежеприготовленного Cu-SAPO-34, что подтверждается с помощью спектроскопии в УФ-видимой области, см. Фиг. 3), и, что важно выход конечного твердого вещества намного выше, чем в других предшествующих методиках прямого синтеза.

Настоящее изобретение также относится к способу применения этих веществ Cu-SAPO-34, синтезированных по этой методике с использованием объединенного направляющего реагента для образования структуры, в качестве катализаторов для селективного каталитического восстановления (СЛВ) NOx. Как показано в таблице X, эти вещества Cu-SAPO-34 обладают чрезвычайно хорошими рабочими характеристиками в реальных промышленных условиях СЛВ NOx (см. описание катализа в примере 60).

Поэтому настоящее изобретение относится к способу прямого синтеза Cu-SAPO-34, включающему по меньшей мере следующие стадии:

(i) приготовление смеси, содержащей воду, по меньшей мере один источник кремния, по меньшей мере один источник Al, по меньшей мере один источник Р, по меньшей мере один источник Cu, по меньшей мере один OSDA1 (где OSDA1 представляет собой любой полиамин) и по меньшей мере один OSDA2 (где OSDA2 представляет собой любую органическую молекулу, способную направлять синтез SAPO-34); и где конечная смесь для синтеза обладает следующим молярным составом:

a Si : 0,5 Al : b Р : с Cu : d OSDA1 : е OSDA2 : f H2O

где a находится в диапазоне от 0,01 до 0,3;

где b находится в диапазоне от 0,2 до 0,49;

где c находится в диапазоне от 0,001 до 0,6;

где d находится в диапазоне от 0,001 до 0,6;

где e находится в диапазоне от 0,001 до 2;

где f находится в диапазоне от 1 до 200;

(ii) гидротермическую обработку смеси при 80-200°C до образования кристаллического вещества и

(iii) извлечение кристаллического вещества.

В соответствии с (i) для получения Cu-SAPO-34 можно использовать все возможные источники алюминия, фосфора и меди.

В качестве OSDA1 можно использовать любую молекулу полиамина или смеси разных молекул полиаминов, способных образовывать комплексную структуру с атомами Cu, независимо от количества атомов N в их структуре, независимо от их типа или формы (циклическая, линейная, разветвленная…) и независимо от типа амина (первичные, вторичные или третичные амины). Некоторыми примерами полиаминов могут являться, в частности, тетраэтиленпентамин, триэтилентетраамин, 1,4,8,11-тетраазациклотетрадекан или 1,4,8,11-тетраметил-1,4,8,11-тетраазациклотетрадекан.

В качестве OSDA2 можно использовать любую органическую молекулу, способную направлять образование структуры SAPO-34. Некоторыми примерами органических молекул могут являться, в частности, диэтиламин, дипропиламин, триэтаноламин, циклогексиламин, морфолин, соли тетраэтиламмония, пиперидин.

В соответствии с (i) конечная смесь для синтеза может обладать следующим молярным составом:

a Si : 0,5 Al : b Р : c Cu : d OSDA1 : e OSDA2 : f H2O

где a находится в диапазоне от 0,01 до 0,3; более предпочтительно в диапазоне от 0,05 до 0,3; и более предпочтительно в диапазоне от 0,1 до 0,3,

где b находится в диапазоне от 0,2 до 0,49; более предпочтительно в диапазоне от 0,2 до 0,45; и более предпочтительно в диапазоне от 0,2 до 0,4,

где c находится в диапазоне от 0,001 до 0,6; более предпочтительно в диапазоне от 0,01 до 0,4; и более предпочтительно в диапазоне от 0,02 до 0,2,

где d находится в диапазоне от 0,001 до 0,6; более предпочтительно в диапазоне от 0,01 до 0,4; и более предпочтительно в диапазоне от 0,02 до 0,2,

где e находится в диапазоне от 0,001 до 2; более предпочтительно в диапазоне от 0,1 до 1; и более предпочтительно от 0,2 до 0,7 и

где f находится в диапазоне от 1 до 200; более предпочтительно в диапазоне от 2 до 100; и более предпочтительно от 3 до 50.

В соответствии с процедурой кристаллизации, описанной в (ii), эту гидротермическую обработку проводят в автоклаве при статических или динамических условиях. Предпочтительная температура находится в диапазоне от 100 до 200°C, более предпочтительно в диапазоне от 130 до 175°C и более предпочтительно, если она равна 150°C. Предпочтительная длительность кристаллизации находится в диапазоне от 6 ч до 50 дней, более предпочтительно в диапазоне от 1 до 10 дней, и более предпочтительно в диапазоне от 2 до 8 дней. Следует учитывать, что компоненты смеси для синтеза могут поступать из различных источников и в зависимости от них длительность и условия кристаллизации могут меняться.

Для облегчения синтеза к смеси для синтеза можно добавить кристаллы СНА в качестве затравки в количествах, составляющих до 25 мас. % в пересчете на все оксиды. Их можно добавить до или во время кристаллизации Cu-SAPO-34.

После стадии кристаллизации кристаллы Cu-SAPO-34 отделяют от маточного раствора и их извлекают. Твердые вещества можно промыть и отделить от маточного раствора с помощью декантации, фильтрования, ультрафильтрования, центрифугирования или любой другой методики разделения твердых и жидких веществ.

Способ, соответствующий настоящему изобретению, предназначенный для получения прокаленного кристаллического вещества, включающий стадию удаления органических веществ, поглощенных внутри вещества, можно провести с помощью экстракции и/или термической обработки при температурах выше 25°C в течение периода времени, равного от 2 мин до 25 ч.

Вещество, полученное в настоящем изобретении, можно пеллетизировать по известным методикам. Его также можно использовать в разных технологиях.

Настоящее изобретение также относится к способу превращения загрузки, состоящей из органических соединений, отличающемуся тем, что он включает взаимодействие указанной загрузки с активной формой пористого кристаллического вещества, соответствующего настоящему изобретению.

Кроме того, продукты, соответствующие настоящему изобретению, можно использовать в качестве катализатора для селективного восстановления (СЛВ) оксидов азота (NOx) в газовом потоке. В частности, в СЛВ NOx, при котором молекулярное сито, соответствующее настоящему изобретению, используют в качестве катализатора в присутствии восстановителя, такого как аммиак, мочевина и/или углеводород.

Примеры

Примеры 1-30: Прямой синтез Cu-SAPO-34 с использованием разных количеств комплекса Cu (Cu-тетраэтиленпентамин, Cu-ТЭПА) при отсутствии объединенного OSDA.

Типичное получение в приведенных примерах было таким: в качестве первой стадии получали молекулу комплекса Cu. Для этого 20 мас. % водный раствор сульфата меди(М) (98 мас. %, Alpha) смешивали с необходимым количеством тетраэтиленпентамина (ТЭПА, 99 мас. %, Aldrich) и выдерживали при перемешивании в течение 2 ч. В качестве второй стадии добавляли необходимое количество дистиллированной воды и фосфорной кислоты (85 мас. %, Aldrich) и перемешивали в течение 5 мин. Затем в смесь для получения геля вводили источники оксида алюминия (75 мас. %, Condea) и диоксида кремния (Ludox AS40 40 мас. %, Aldrich) и выдерживали при перемешивании в течение 30 мин или в течение необходимого времени, если для обеспечения необходимой концентрации геля требовалось выпаривание растворителя. После получения гелей для синтеза их переносили в автоклав с тефлоновым покрытием и нагревали при температуре 150°C в течение 7 дней при статических условиях. Образцы после гидротермической кристаллизации фильтровали и промывали большим количеством дистиллированной воды и в заключение сушили при 100°C.

Образцы характеризовали с помощью порошковой рентгенографии (ПРРГ), чтобы определить фазу, образовавшуюся после проведения процедуры кристаллизации.

При необходимости образцы прокаливали при 550°C на воздухе для удаления органических фрагментов, включенных внутрь микропористого вещества во время проведения процедуры кристаллизации.

Различные молярные отношения, выбранные при синтезе для примеров 1-30, приведены в таблице I. Образовавшиеся фазы также описаны в таблице I. Кроме того, необходимое количество каждого предшественника, использовавшееся при синтезе в каждом примере, указано в таблице II.

Примечательно, что из предыдущей серии экспериментов можно заключить, что вещество Cu-SAPO-34 получают, только если в гель для синтеза вводят большое количество комплекса Cu [Cu-ТЭПА/(Al+Р)=0,5] (см. таблицу I). Если количество комплекса меди в средах для синтеза уменьшается [Cu-ТЭПА/(Al+Р)<0,3, см. таблицу I], то получали аморфные вещества и по методике прямого синтеза в веществах Cu-SAPO-34 было невозможно устанавливать разные содержания Cu. Кроме того, большое количество комплекса меди, требующееся в средах для синтеза [Cu-ТЭПА/(Al+P)=0,5], способствует очень большому содержанию меди в конечном твердом веществе [Cu/(Al+P) 0,13-0,21, см. таблицу III]. Эти образцы приводят к умеренной активности при превращении СЛВ NOx (см. таблицу X).

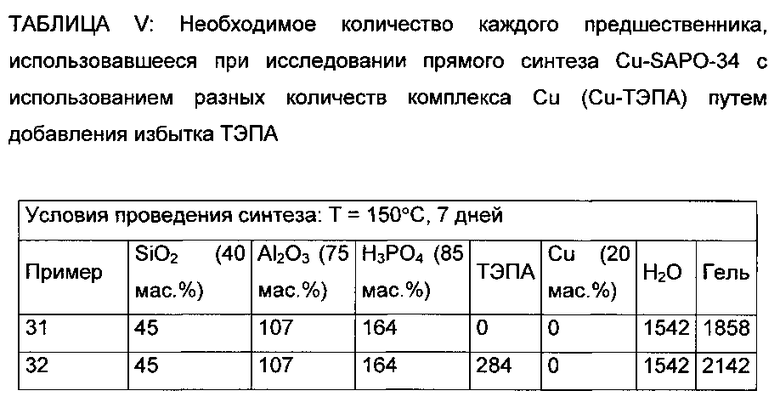

Примеры 31-40: Прямой синтез Cu-SAPO-34 с использованием разных количеств комплекса Cu (Cu-ТЭПА) путем добавления избытка ТЭПА.

В этих примерах предпринята попытка регулирования содержания Cu в Cu-SAPO-34. Для этого в гель для синтеза вводили регулируемые количества комплекса Cu [Cu-ТЭПА/(Al+P)=0,1, 0,2, 0,3 и 0,4] и дополнительно в смесь добавляли ТЭПА до установления полного отношения ТЭПА/(Al+P), равного 0,5.

Типичное получение в приведенных примерах было таким: в качестве первой стадии получали молекулу комплекса Cu. Для этого 20 мас. % водный раствор сульфата меди(II) (98 мас. %, Alpha) смешивали с необходимым количеством тетраэтиленпентамина (ТЭПА, 99 мас. %, Aldrich) и выдерживали при перемешивании в течение 2 ч. В качестве второй стадии добавляли необходимое количество дистиллированной воды и фосфорной кислоты (85 мас. %, Aldrich) и перемешивали в течение 5 мин. Затем источники оксида алюминия (75 мас. %, Condea) и диоксида кремния (Ludox AS40 40 мас. %, Aldrich) вводили в смесь для получения геля и выдерживали при перемешивании в течение 30 мин или в течение необходимого времени, если для обеспечения необходимой концентрации геля требовалось выпаривание растворителя. После получения гелей для синтеза их переносили в автоклав с тефлоновым покрытием и нагревали при температуре 150°C в течение 7 дней при статических условиях. Образцы после гидротермической кристаллизации фильтровали и промывали большим количеством дистиллированной воды и в заключение сушили при 100°C.

Образцы характеризовали с помощью порошковой рентгенографии (ПРРГ), чтобы определить фазу, образовавшуюся после проведения процедуры кристаллизации.

Различные молярные отношения, выбранные при синтезе для примеров 31-40, приведены в таблице IV. Образовавшиеся фазы также описаны в таблице IV. Кроме того, необходимое количество каждого предшественника, использовавшееся при синтезе в каждом примере, указано в таблице V.

К сожалению, как показано в таблице IV, в этих экспериментах не образовывался чистый Cu-SAPO-34.

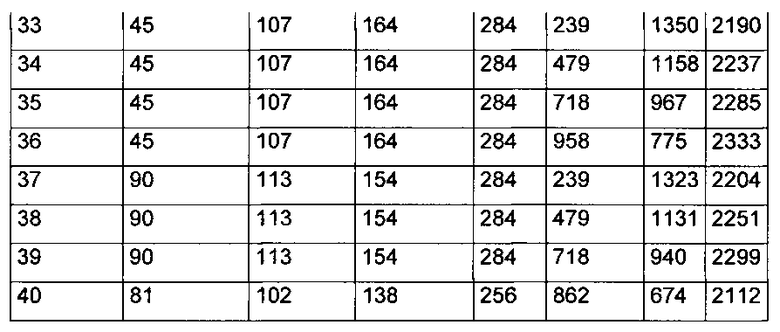

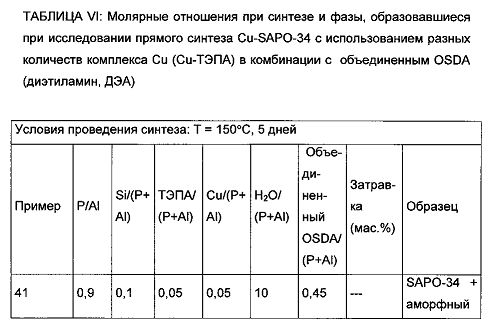

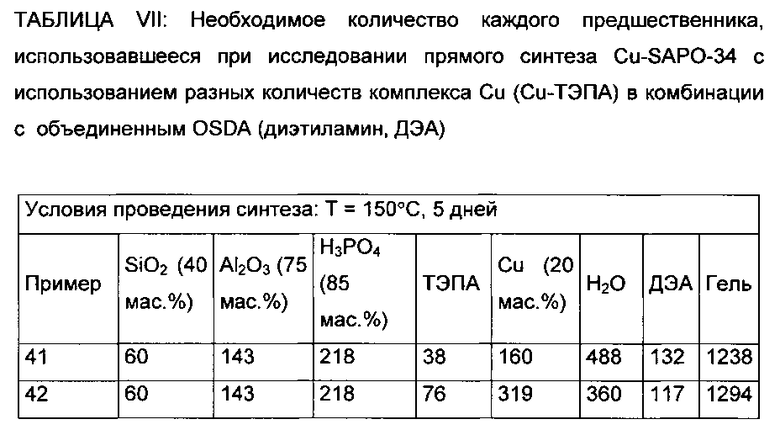

Примеры 41-56: Прямой синтез Cu-SAPO-34 с использованием разных количеств комплекса Cu (Cu-ТЭПА) в комбинации с объединенным OSDA (диэтиламин, ДЭА).

В этих примерах предпринята попытка регулирования содержания Cu в Cu-SAPO-34. Для этого в гель для синтеза вводили регулируемые количества Cu [Cu-ТЭПА/(Al+P)=0,05, 0,1, 0,15 и 0,2] и в смесь добавляли объединенный OSDA, такой как диэтиламин (ДЭА).

Типичное получение в приведенных примерах было таким: в качестве первой стадии получали молекулу комплекса Cu. Для этого 20 мас. % водный раствор сульфата меди(II) (98 мас. %, Alpha) смешивали с необходимым количеством тетраэтиленпентамина (ТЭПА, 99 мас. %, Aldrich) и выдерживали при перемешивании в течение 2 ч. В качестве второй стадии добавляли необходимое количество дистиллированной воды и фосфорной кислоты (85 мас. %, Aldrich) и перемешивали в течение 5 мин. Затем в смесь для получения геля вводили источники оксида алюминия (75 мас. %, Condea) и диоксида кремния (Ludox AS40 40 мас. %, Aldrich). В заключение в гель добавляли необходимое количество диэтиламина (99 мас. %, Aldrich) и при необходимости затравку SAPO-34 (до 25 мас. % в пересчете на все оксиды) и выдерживали при перемешивании в течение 30 мин. После получения гелей для синтеза их переносили в автоклав с тефлоновым покрытием и нагревали при температуре 150°C в течение 5 дней при статических условиях. Образцы после гидротермической кристаллизации фильтровали и промывали большим количеством дистиллированной воды и в заключение сушили при 100°C.

Образцы характеризовали с помощью порошковой рентгенографии (ПРРГ), чтобы определить фазу, образовавшуюся после проведения процедуры кристаллизации. При необходимости образцы прокаливали при 550°C на воздухе для удаления органических фрагментов, включенных внутрь микропористого вещества во время проведения процедуры кристаллизации.

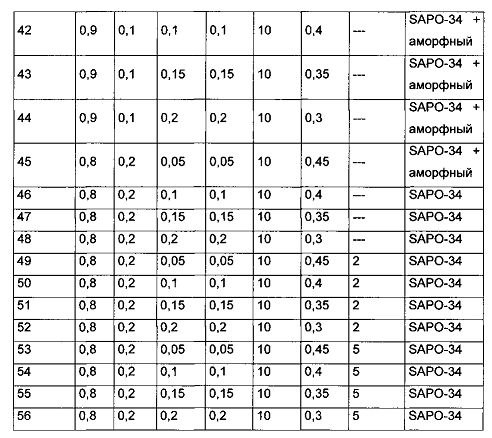

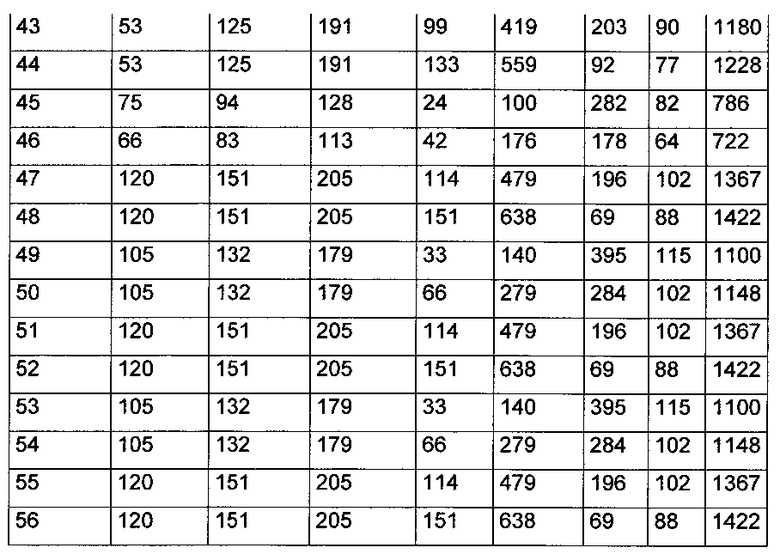

Различные молярные отношения, выбранные при синтезе для примеров 41-56, приведены в таблице VI. Образовавшиеся фазы также описаны в таблице VI. Кроме того, необходимое количество каждого предшественника, использовавшееся при синтезе в каждом примере, указано в таблице VII.

В предыдущей серии экспериментов получены вещества Cu-SAPO-34, обладающие разными содержаниями Cu в геле для синтеза. Примечательно, что разные содержания Cu также находились в конечных твердых веществах (см. таблицу VIII).

Важнее, что выход конечного твердого вещества Cu-SAPO-34, полученный в примере 54 после прокаливания, превышает 90%. Это значение намного больше, чем значения выхода для прямого синтеза Cu-SAPO-34, приведенные исследователями фирмы BASF в их патенте (Bull, I. et al. ЕР 2269733 А1, 2011).

Пример 57: Дополнительное исследование характеристик Cu-SAPO-34, синтезированного в примере 54.

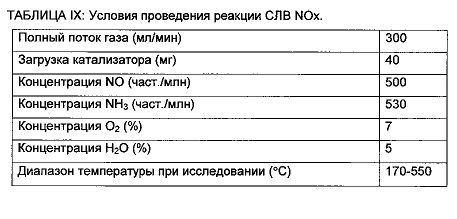

Образец, синтезированный в примере 54, дополнительно характеризовали с помощью ПРРГ, сканирующей электронной микроскопии (СЭМ) и спектроскопии в УФ-видимой области. На Фиг. 1 приведена ПРРГ вещества Cu-SAPO-34 примера 54 в свежеприготовленной и прокаленной форме, подтверждающая структуру и высокую степень кристалличности SAPO-34 до и после прокаливания.

Фиг. 1: ПРРГ свежеприготовленной и прокаленной формы Cu-SAPO-34 примера 54.

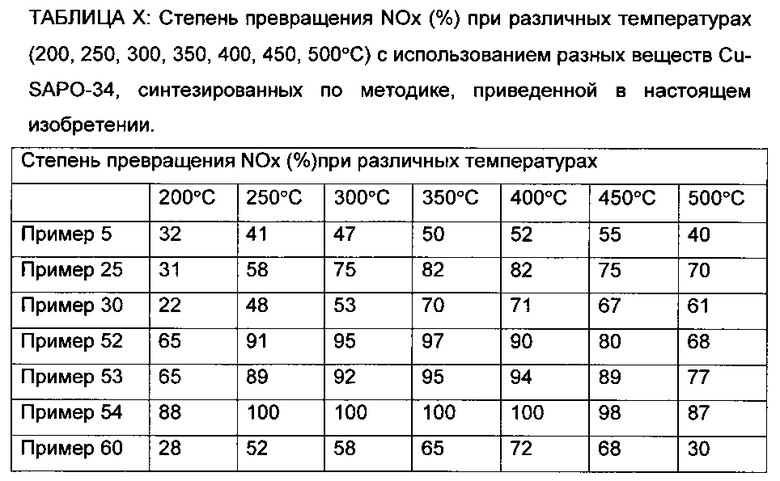

На Фиг. 2 приведено полученное с помощью СЭМ изображение вещества Cu-SAPO-34 примера 54, показывающее, что размер кристалла равен 6-8 мкм.

ФИГ. 2: Полученное с помощью СЭМ изображение Cu-SAPO-34 примера 54.

На Фиг. 3 приведены спектры в УФ-видимой области комплекса Cu-ТЭПА в растворе(а) и свежеприготовленного Cu-SAPO-34 примера 54 (b). Оба спектра обладают интенсивной полосой при 270 нм, показывающей, что комплекс Cu-ТЭПА сохраняется после кристаллизации, что приводит к наличию внекаркасных катионов Cu2+ после удаления органических соединений.

ФИГ. 3: Спектры в УФ-видимой области комплекса Cu-ТЭПА в растворе (а), и свежеприготовленного Cu-SAPO-34 примера 54.

Пример 58: Прямой синтез Cu-SAPO-34 с использованием циклического полиамина для образования комплекса Cu (Cu-1,4,8,11-тетраазациклотетрадекан, Cu-циклам) в комбинации с объединенным OSDA (диэтиламин, ДЭА).

В этих примерах предпринята попытка регулирования содержания Cu в Cu-SAPO-34, но с использованием другого полиамина для образования комплекса Cu. В этом примере циклический полиамин, 1,4,8,11-тетраазациклотетрадекан, также называющийся цикламом, вводили в гель для синтеза вместе с объединенным OSDA, таким как диэтиламин (ДЭА).

Типичное получение в приведенном примере было таким: в качестве первой стадии получали молекулу комплекса Cu. Для этого 100 мг 20 мас. % водного раствора сульфата меди(II) (98 мас. %, Alpha) смешивали с 25 мг 1,4,8,11-тетраазациклотетрадекана (циклам, 98 мас. %, Aldrich) и выдерживали при перемешивании в течение 2 ч. В качестве второй стадии добавляли 282 мг дистиллированной воды и 128 мг фосфорной кислоты (85 мас. %, Aldrich) и перемешивали в течение 5 мин. Затем в смесь для получения геля вводили 94 мг оксида алюминия (75 мас. %, Condea) и 75 мг источников диоксида кремния (Ludox AS40 40 мас. %, Aldrich). В заключение в гель добавляли 82 мг диэтиламина (99 мас. %, Aldrich) выдерживали при перемешивании в течение 30 мин. Молярный состав геля являлся следующим: P/Al=0,8; Si/(P+Al)=0,2; Cu-циклам/(Al+Р)=0,05; ДЭА/(Si+Al)=0,45; H2O/(Si+Al)=10. После получения геля для синтеза его переносили в автоклав с тефлоновым покрытием и нагревали при температуре 150°C в течение 5 дней при статических условиях. Образец после гидротермической кристаллизации фильтровали и промывали большим количеством дистиллированной воды и в заключение сушили при 100°C.

Образец прокаливали при 550°C на воздухе для удаления органических фрагментов, включенных внутрь микропористого вещества во время проведения процедуры кристаллизации.

Пример 59: Исследование характеристик Cu-SAPO-34, синтезированного в примере 58.

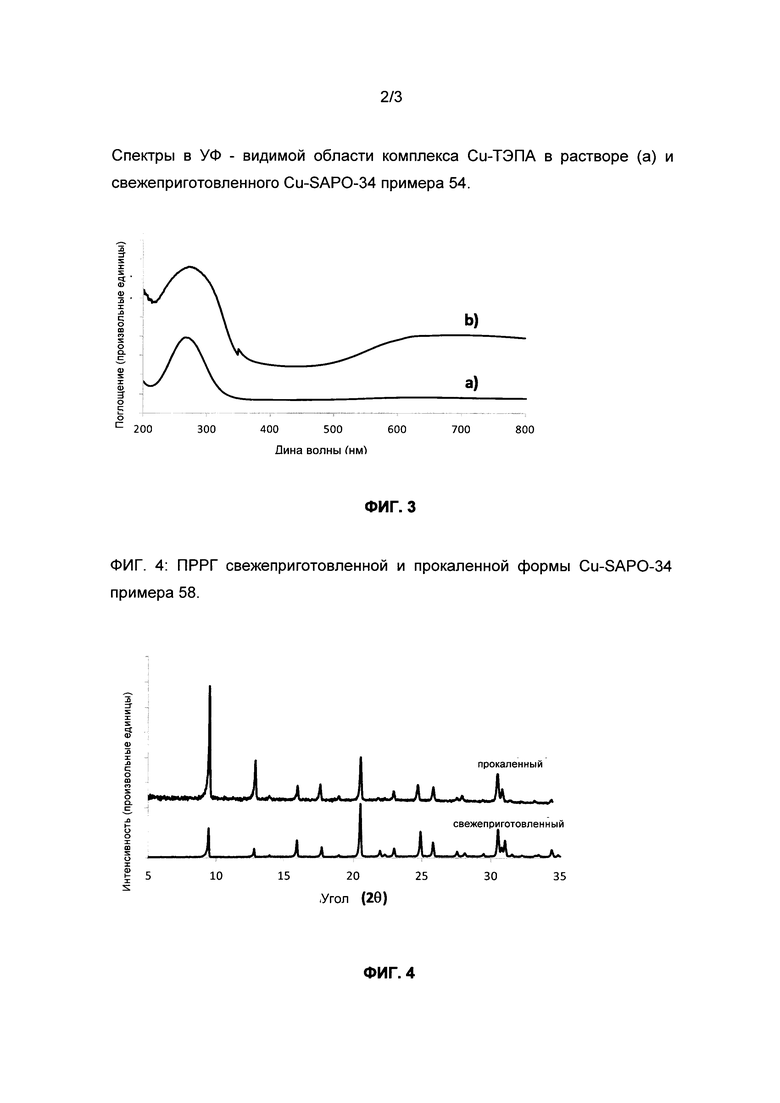

Образец, синтезированный в примере 58, характеризовали с помощью ПРРГ, сканирующей электронной микроскопии (СЭМ) и спектроскопии в УФ-видимой области. На Фиг. 4 приведена ПРРГ вещества Cu-SAPO-34 примера 58 в свежеприготовленной и прокаленной форме, подтверждающая структуру и высокую степень кристалличности SAPO-34 до и после прокаливания.

ФИГ. 4: ПРРГ свежеприготовленной и прокаленной формы Cu-SAPO-34 примера 58.

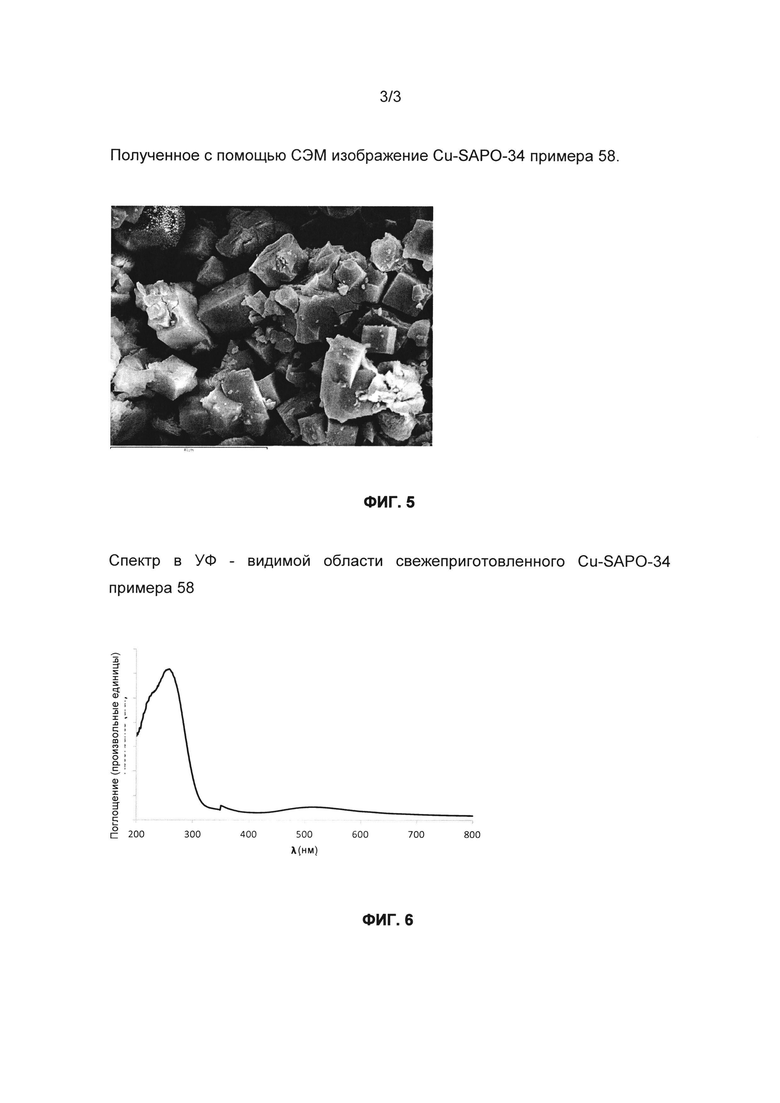

На Фиг. 5 приведено полученное с помощью СЭМ изображение вещества Cu-SAPO-34 примера 58, показывающее, что размер кристалла равен 10-15 мкм.

ФИГ. 5: Полученное с помощью СЭМ изображение Cu-SAPO-34 примера 58.

На Фиг. 6 приведен спектр в УФ-видимой области свежеприготовленного Cu-SAPO-34 примера 58. Этот спектр обладает интенсивной полосой при 270 нм, показывающей, что комплекс Cu-циклам сохраняется после кристаллизации, что приводит к наличию внекаркасных катионов Cu2+ после удаления органических соединений.

ФИГ. 6: Спектр в УФ-видимой области свежеприготовленного Cu-SAPO-34 примера 58

Пример 60: Получение SAPO-34 с обменом Cu.

Методика синтеза SAPO-34 была такой: 2,05 г фосфорной кислоты (85 мас. %, Aldrich) разбавляли в 8,7 г дистиллированной воды, полученный раствор перемешивали в течение 5 мин. Затем в смесь для получения геля вводили 1,5 г оксида алюминия (75 мас. %, Condea) и 1,04 г диоксида кремния (Ludox AS40 40 мас. %, Aldrich). В заключение в гель добавляли 1,65 г диэтиламина (99 мас. %, Aldrich), выдерживали при перемешивании в течение 30 мин. После получения геля для синтеза его переносили в автоклав с тефлоновым покрытием и нагревали при температуре 200°C в течение 72 ч при статических условиях. Образец после гидротермической кристаллизации фильтровали и промывали большим количеством дистиллированной воды и в заключение сушили при 100°C. Образец характеризовали с помощью ПРРГ и получали ПРРГ, характеристическую для SAPO-34. Образец прокаливали при 550°C на воздухе для удаления органических фрагментов, включенных внутрь микропористого вещества во время проведения процедуры кристаллизации.

Для проведения ионного обмена на Cu в этом веществе SAPO-34 прокаленный образец сначала промывали с помощью NaNO3 (0,04 М) и затем образец при комнатной температуре подвергали обмену с раствором Cu(CH3CO2)2 (содержание твердого вещества в жидкости равно 10 г/л). В заключение образец фильтровали и промывали дистиллированной водой и прокаливали при 550°C в течение 4 ч.

Пример 61: Исследования катализа СЛВ NOx над разными Cu-SAPO-34, синтезированными в настоящем изобретении.

Активность образцов при каталитическом восстановлении NOx исследовали в неподвижном слое в кварцевом трубчатом реакторе диаметром 2,2 см и длиной 53 см. В типичном эксперименте получали катализатор, обладающий частицами размером 0,25-0,42 мм. Его вводили в реактор, нагретый до 550°C (см. условия проведения реакции в таблице IX) и выдерживали при этой температуре в течение 1 ч в потоке азота. Затем устанавливали требующуюся для реакции температуру и вводили загрузку для реакции. СЛВ NOx исследовали с использованием NH3 в качестве восстановителя. Содержание NOx в газах, выходящих из реактора, непрерывно определяли с помощью хемилюминесцентного детектора (Thermo 62С).

Результаты исследования катализа приведены в таблице X.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОРЕАКТОРНЫЙ СПОСОБ СИНТЕЗА CU-SSZ-13, СОЕДИНЕНИЕ, ПОЛУЧЕННОЕ С ПОМОЩЬЮ СПОСОБА, И ЕГО ИСПОЛЬЗОВАНИЕ | 2013 |

|

RU2643969C2 |

| СПОСОБ И СИСТЕМА ОЧИСТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2623356C2 |

| СИНТЕТИЧЕСКИЙ ЦЕОЛИТ, СОДЕРЖАЩИЙ КАТАЛИТИЧЕСКИЙ МЕТАЛЛ | 2017 |

|

RU2740186C2 |

| МОЛЕКУЛЯРНОЕ СИТО Cu-SAPO, СПОСОБ ЕГО СИНТЕЗА И ЕГО КАТАЛИТИЧЕСКОЕ ИСПОЛЬЗОВАНИЕ | 2017 |

|

RU2730479C1 |

| БИМЕТАЛЛИЧЕСКИЕ МОЛЕКУЛЯРНОСИТОВЫЕ КАТАЛИЗАТОРЫ | 2016 |

|

RU2726118C2 |

| СОДЕРЖАЩЕЕ МЕДЬ МОЛЕКУЛЯРНОЕ СИТО ИЗ ЛЕВИНА ДЛЯ СЕЛЕКТИВНОГО ВОССТАНОВЛЕНИЯ NOx | 2010 |

|

RU2600565C2 |

| КАТАЛИЗАТОРЫ СКВ: ПЕРЕХОДНЫЙ МЕТАЛЛ/ЦЕОЛИТ | 2008 |

|

RU2506989C2 |

| НОВЫЙ МИКРОПОРИСТЫЙ КРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ, ВКЛЮЧАЮЩИЙ МОЛЕКУЛЯРНЫЕ СИТА ИЛИ ЦЕОЛИТ, ИМЕЮЩИЙ ВОСЬМИКОЛЬЦЕВУЮ СТРУКТУРУ ОТКРЫТЫХ ПОР, И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2008 |

|

RU2445166C2 |

| ПРОМОТИРОВАННЫЙ МЕДЬЮ ГМЕЛИНИТ И ЕГО ПРИМЕНЕНИЕ В СЕЛЕКТИВНОМ КАТАЛИТИЧЕСКОМ ВОССТАНОВЛЕНИИ NO | 2017 |

|

RU2740455C2 |

| СПОСОБ, НЕ ИСПОЛЬЗУЮЩИЙ ОРГАНИЧЕСКИЙ ШАБЛОН, ДЛЯ ПОЛУЧЕНИЯ ЦЕОЛИТНОГО МАТЕРИАЛА, ОБЛАДАЮЩЕГО СТРУКТУРОЙ ТИПА СНА | 2012 |

|

RU2612697C2 |

Изобретение относится к способу прямого синтеза Cu-SAPO-34. Способ включает стадии: (i) приготовление смеси для синтеза, содержащей воду, по меньшей мере один источник кремния, по меньшей мере один источник Al, по меньшей мере один источник Р, по меньшей мере один источник Cu, по меньшей мере один OSDA1, где OSDA1 представляет собой полиамин, выбранный из группы, включающей тетраэтиленпентамин, триэтилентетраамин, 1,4,8,11-тетраазациклотетрадекан или 1,4,8,11-тетраметил-1,4,8,11-тетраазациклотетрадекан, и по меньшей мере один OSDA2, где OSDA2 представляет собой органическое соединение, отличное от полиамина, содержащее по меньшей мере одно из следующих: диэтиламин, дипропиламин, триэтаноламин, циклогексиламин, морфолин, соли тетраэтиламмония, пиперидин, и способное направлять синтез SAPO-34, и конечная смесь для синтеза обладает следующим молярным составом: a Si : 0,5 Al : b Р : с Cu : d OSDA1 : е OSDA2 : f H2O, где а находится в диапазоне от 0,01 до 0,3; где b находится в диапазоне от 0,2 до 0,49; где с находится в диапазоне от 0,001 до 0,6; где d находится в диапазоне от 0,001 до 0,6; где е находится в диапазоне от 0,001 до 2; где f находится в диапазоне от 1 до 200; (ii) гидротермическую обработку смеси при 80-200°C до образования кристаллического вещества, (iii) извлечение кристаллического вещества, (iv) удаление OSDA1 и OSDA2 из кристаллического вещества. Также предложены содержащее Cu молекулярное сито и способ уменьшения количества NOx в выхлопном газе. Изобретение позволяет получить Cu-SAPO-34 с регулируемым содержанием меди в конечном твердом веществе и обеспечить высокий выход продукта. 3 н. и 7 з.п. ф-лы, 6 ил., 10 табл., 61 пр.

1. Способ прямого синтеза Cu-SAPO-34, включающий стадии:

(i) приготовление смеси для синтеза, содержащей воду, по меньшей мере один источник кремния, по меньшей мере один источник Al, по меньшей мере один источник Р, по меньшей мере один источник Cu, по меньшей мере один OSDA1, где OSDA1 представляет собой полиамин, выбранный из группы, включающей тетраэтиленпентамин, триэтилентетраамин, 1,4,8,11-тетраазациклотетрадекан или 1,4,8,11-тетраметил-1,4,8,11-тетраазациклотетрадекан, и по меньшей мере один OSDA2, где OSDA2 представляет собой органическое соединение, отличное от полиамина, содержащее по меньшей мере одно из следующих: диэтиламин, дипропиламин, триэтаноламин, циклогексиламин, морфолин, соли тетраэтиламмония, пиперидин, и способное направлять синтез SAPO-34, и конечная смесь для синтеза обладает следующим молярным составом:

a Si : 0,5 Al : b Р : с Cu : d OSDA1 : е OSDA2 : f H2O,

где а находится в диапазоне от 0,01 до 0,3;

где b находится в диапазоне от 0,2 до 0,49;

где с находится в диапазоне от 0,001 до 0,6;

где d находится в диапазоне от 0,001 до 0,6;

где е находится в диапазоне от 0,001 до 2;

где f находится в диапазоне от 1 до 200;

(ii) гидротермическую обработку смеси при 80-200°C до образования кристаллического вещества,

(iii) извлечение кристаллического вещества,

(iv) удаление OSDA1 и OSDA2 из кристаллического вещества.

2. Способ по п.1, в котором OSDA1 содержит по меньшей мере одно из следующих: тетраэтиленпентамин, триэтилентетраамин, 1,4,8,11-тетраазациклотетрадекан, 1,4,8,11-тетраметил-1,4,8,11-тетраазациклотетрадекан.

3. Способ по п.1, в котором конечная смесь для синтеза может обладать следующим молярным составом:

a Si : 0,5 Al : b Р : с Cu : d OSDA1 : е OSDA2 : f H2O

где а находится в диапазоне от 0,05 до 0,3;

где b находится в диапазоне от 0,2 до 0,45;

где с находится в диапазоне от 0,01 до 0,4;

где d находится в диапазоне от 0,01 до 0,4;

где е находится в диапазоне от 0,1 до 1; и

где f находится в диапазоне от 2 до 100.

4. Способ по п.1, в котором стадию кристаллизации (ii) проводят в автоклаве при статических или динамических условиях.

5. Способ по п.1, в котором температура на стадии (ii) находится в диапазоне от 100 до 200°C, более предпочтительно в диапазоне от 130 до 175°C и наиболее предпочтительно, если она равна 150°C.

6. Способ по п.1, в котором длительность кристаллизации на стадии (ii) находится в диапазоне от 6 ч до 50 дней, более предпочтительно в диапазоне от 1 до 10 дней и наиболее предпочтительно в диапазоне от 2 до 8 дней.

7. Способ по п.1, в котором кристаллы СНА добавляют в качестве затравки в количествах, составляющих до 25 мас. % в пересчете на полное количество оксидов в смеси для синтеза, до или во время кристаллизации Cu-SAPO-34.

8. Способ по п.1, в котором удаление OSDA1 и OSDA2 на стадии (iv) из кристаллического вещества проводят с помощью экстракции и/или термической обработки при температурах выше 25°C в течение периода времени, равного от 2 мин до 25 ч.

9. Содержащее Cu молекулярное сито, обладающее каркасной структурой SAPO-34, получаемое способом по любому из пп.1-8.

10. Способ уменьшения количества NOx в выхлопном газе, включающий пропускание выхлопных газов в присутствии аммиака и/или мочевины над катализатором Cu-SAPO-34, полученным способом по любому из пп.1-8.

| ГРАДИРНЯ ТЕПЛОВОЙ ЭЛЕКТРИЧЕСКОЙ СТАНЦИИ | 2004 |

|

RU2269733C9 |

| et al, Designed copper-amine complex as an efficient template for one-pot synthesis of Cu-SSZ-13 zeolite with excellent activity for selective catalytic reduction of NO by NH, Chem | |||

| Commun., 2011, v | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Электрическая рудничная лампа | 1924 |

|

SU9789A1 |

| НОВЫЙ МИКРОПОРИСТЫЙ КРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ, ВКЛЮЧАЮЩИЙ МОЛЕКУЛЯРНЫЕ СИТА ИЛИ ЦЕОЛИТ, ИМЕЮЩИЙ ВОСЬМИКОЛЬЦЕВУЮ СТРУКТУРУ ОТКРЫТЫХ ПОР, И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2008 |

|

RU2445166C2 |

Авторы

Даты

2016-11-10—Публикация

2012-04-27—Подача