Изобретение относится к области металлургии и может быть использовано для определения степени разупрочнения деталей из алюминиевых сплавов.

В производственной практике часто встречается дефект на крупногабаритных деталях из алюминиевых сплавов в виде участков материала с пониженными механическими свойствами. Данные участки выявляются после анодного оксидирования (анодирования) в виде темных пятен. Появление темных пятен (участков с пониженными механическими свойствами) на поверхности алюминиевых изделий происходит из-за нарушения технологии термообработки или нежелательных нагревов поверхности в процессе производства. На предприятиях процесс анодирования проводят на заключительных этапах изготовления деталей. По этой причине определить механические свойства на выявленных после анодирования темных пятнах является невозможным. В таких случаях наиболее приемлемым способом контроля остается замер удельной электропроводимости вихретоковым методом.

Известен способ определения распада твердого раствора в алюминиевых сплавах после термической обработки, включающий определение удельной электропроводимости контролируемого материала и дополнительное определение удельной электропроводимости этого же материала после его перезакалки и после отжига (ПИЗ №2093820, 15.02.1996, Кл. G01N 27/00). Для количественного определения степени распада твердого раствора в предлагаемом способе используют безразмерный коэффициент С, который не дает возможности судить о годности контролируемой детали по механическим свойствам.

Недостаток данного способа заключается в том, что по нему нельзя определить, насколько произошло послабление механических свойств в темном пятне, а следовательно, нельзя судить о годности всей детали.

Целью изобретения является создание методики контроля деталей с темными пятнами, выявленными в процессе производства.

Предлагается способ определения разупрочнения деталей из алюминиевых сплавов, сопровождающийся распадом твердого раствора в алюминиевых сплавах, включающий определение удельной электропроводимости контролируемого материала на участке разупрочнения и дополнительное проведение на образцах-свидетелях (тамплетах) процессов термообработки, имитирующих условия, повлиявшие на разупрочнение деталей с последующим определением на тамплетах значения удельной электропроводимости; вытачивание из тамплетов образцов, на которых определяются механические характеристики по результатам испытаний на растяжение; построение графиков зависимости механических характеристик образцов от удельной электропроводимости; определение аппроксимирующих уравнений, по которым вычисляются граничные значения удельной электропроводимости, соответствующие допустимому нижнему значению механических свойств для каждой конкретной плавки и вида полуфабриката; сопоставление значений удельной электропроводимости на детали из алюминиевого сплава на участке разупрочнения с полученными расчетными значениями после имитационной термообработки.

При появлении темных пятен после анодирования на крупногабаритных алюминиевых деталях замеряют удельную электропроводимость на темном участке в точке, имеющей максимальное потемнение (точке разупрочнения). Если удельная электропроводимость не выше граничных значений, то такие детали можно считать годными. Установленными граничными значениями считаются значения, установленные путем имитации разупрочнения в лабораторных условиях на образцах-свидетелях (тамплетах) из той же плавки-садки по вновь разработанному способу.

Способ определения годности деталей заключается в следующем.

Из материала той же плавки, что и деталь с темным пятном, годность которой необходимо определить, нарезаются заготовки определенного размера. Для этого используется неприменимый остаток материала. Количество заготовок зависит от способа последующей имитации и выбирается в диапазоне, достаточном для построения более точных корреляционных кривых.

Проводится термообработка заготовок, максимально имитируя условия, повлиявшие на разупрочнение детали в процессе производства.

После термообработки на заготовках измеряется значение удельной электропроводимости. Далее из заготовок вытачиваются стандартные образцы типа III по ГОСТ 1497-84 «Методы испытаний на растяжение», на которых определяются механические характеристики по результатам испытаний на растяжение: временное сопротивление разрыву - σΒ, предел текучести при растяжении - σ0,2, относительное удлинение - δ.

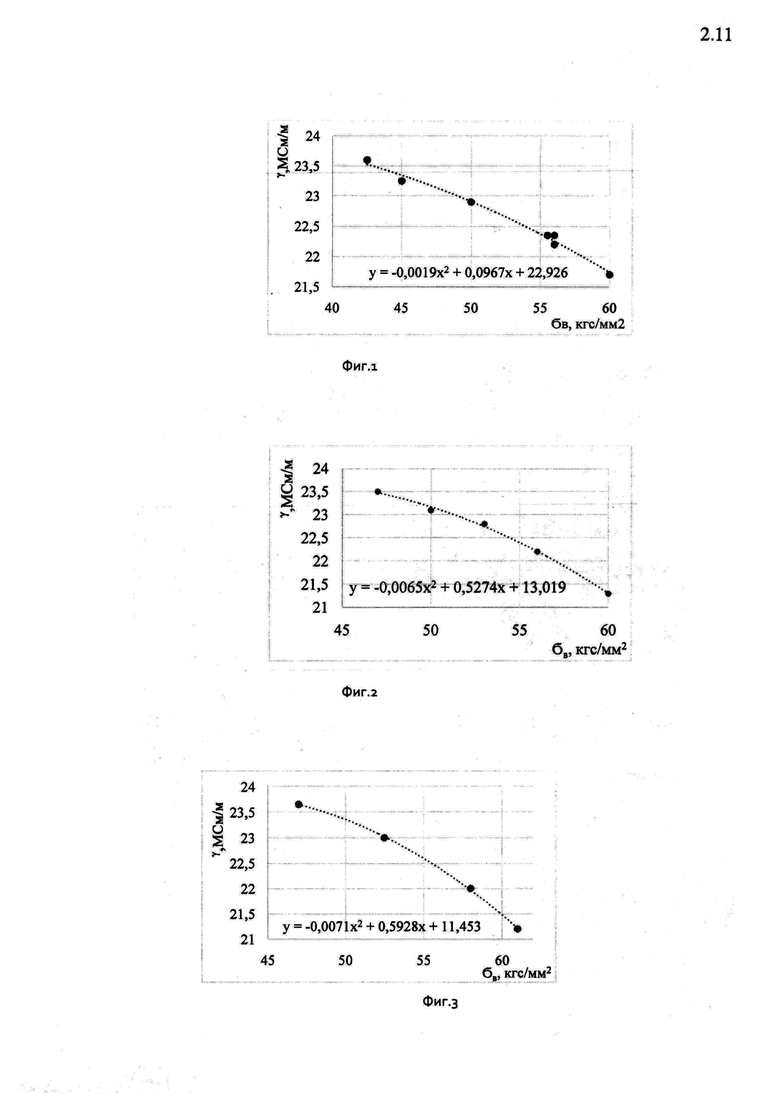

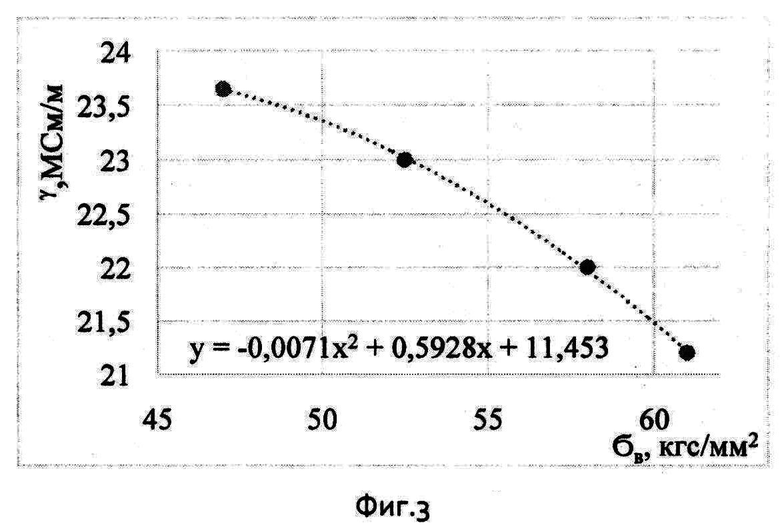

По полученным результатам с помощью компьютерной программы Excel строятся графики зависимости механических характеристик тамплетов от удельной электропроводимости: σΒ - γ, или σ0,2 - γ, или δ - γ и определяются аппроксимирующие уравнения, по которым, в свою очередь, вычисляются граничные значения удельной электропроводимости, соответствующие допустимому нижнему значению механических свойств согласно нормативных требований на материал (ОСТ, ГОСТ, ТУ). Полученные значения принимаются как допустимые для каждой конкретной плавки и вида полуфабриката.

Далее измеряется значение удельной электропроводимости на боевой детали и полученное значение сопоставляется с полученными расчетными граничными значениями после имитационной термообработки. После чего определяется годность боевой детали.

Пример 1

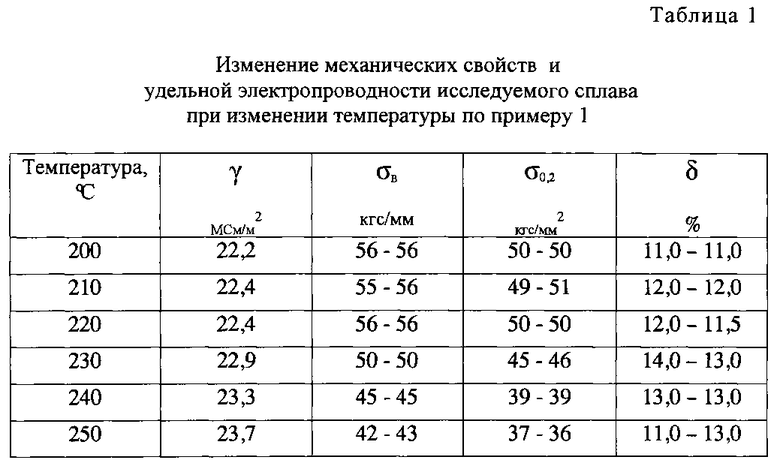

Установлено, что причиной появления темных пятен на детали из сплава марки В95очТ2 является нагрев материала в процессе механической обработки. Анализ технологии механической обработки из профилей показал, что в процессе изготовления возможными факторами, влияющими на распад твердого раствора, являются: затупление фрезы, увеличение подачи, вращение фрезы на одном месте при ее входе и выходе, несоблюдение режимов резания, вызывающее повышение температуры обрабатываемых деталей при механической обработке. В качестве имитации нарушения режима механической обработки, в результате которого возможен перегрев, выбраны 30-минутная выдержка при температурах: 200°С, 210°С, 220°С, 230°С, 240°С, 250°С.

Пример 2

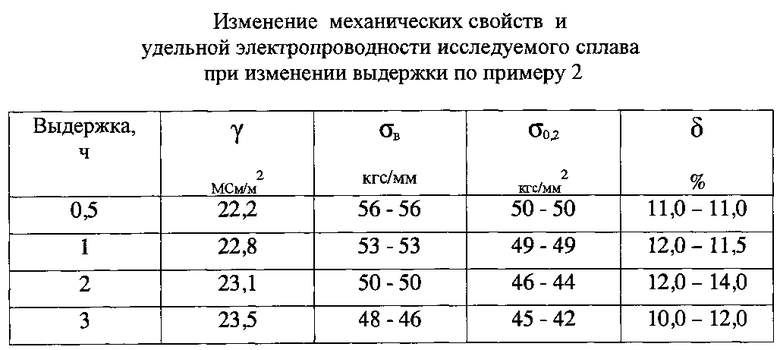

Установлено, что причиной появления темных пятен на детали из сплава марки В95очТ2 является нарушение режимов нагрева в процессе термоправки. Анализ технологии термоправки профилей показал, что возможными факторами, влияющими на распад твердого раствора, являются: нагрев заготовок выше или длительнее установленных температурно-временных норм. Соответственно имитацию нарушения режима термоправки осуществляем путем длительной выдержки при допустимой температуре и при температуре выше допустимой по сравнению с требованиями технологии. Выбрано время выдержки - 0,5; 1; 2; 3 часа при температуре 200°С.

Пример 3

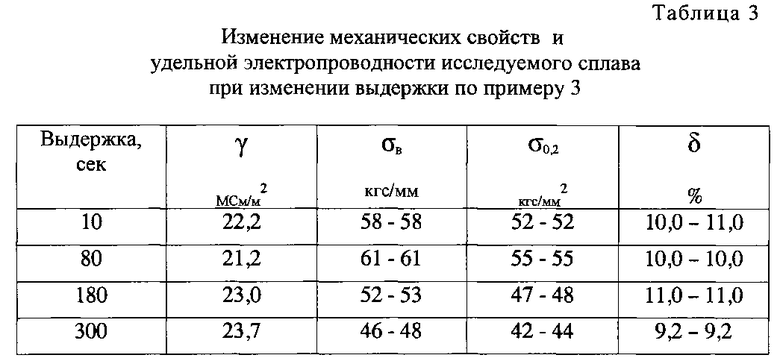

Установлено, что причиной появления темных пятен на детали из сплава марки В95очТ2 является некачественная закалка. Анализ технологии термообработки профилей показал, что возможными факторами, влияющими на распад твердого раствора, являются: длительное время переноса образцов из печи в закалочный бак, плотная упаковка изделий при термической обработке, большая садка, высокая температура закалочной среды, наличие воздушных карманов из-за неправильного расположения изделий в садке при термообработке. Имитацию в данном случае осуществляем снижением температуры закалки путем увеличения времени переноса образцов из печи нагрева перед погружением в закалочный бак (процесс закалки). В процессе закалки длительность времени переноса выбрана 10; 80; 180; 240; 300 секунд.

После имитационной термообработки по примеру 1, 2 или 3 на тамплетах измеряются значения удельной электропроводимости и определяются механические свойства (временное сопротивление разрыву, предел текучести при растяжении, относительное удлинение).

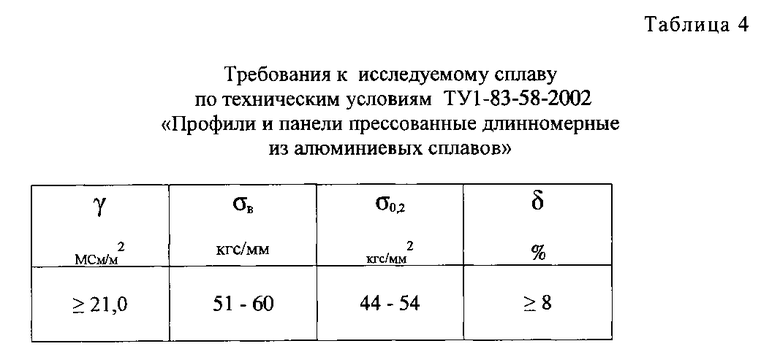

При сопоставлении полученных значений механических свойств, приведенных в таблицах 1, 2, 3, с требованиями ТУ 1-83-58-2002, приведенными в таблице 4, выявлено, что наиболее чувствительным параметром является временное сопротивление разрыву σΒ. Соответственно с помощью компьютерной программы Excel строим графики зависимости σB - γ (фиг.1, 2, 3).

Далее по уравнению, полученному через линии тренда, определяется значение удельной электропроводимости, соответствующее минимально допустимому значению прочности для исследуемого материала, равному 51 кгс/мм2. Получаем следующее граничное значение удельной электропроводимости, превышение которого недопустимо. В случае для деталей с темными пятнами причиной образования которых послужил нагрев при термической обработке, граничное значение удельной электропроводимости равно 22,9 МСм/м; для деталей с темными пятнами, причиной образования которых послужил перегрев при термоправке, граничное значение удельной электропроводимости равно 23,0 МСм/м; для деталей с темными пятнами, причиной образования которых послужила некачественная закалка, граничное значение удельной электропроводимости равно 23,2 МСм/м.

Измеряем значение удельной электропроводимости контролируемой детали и сопоставляем с расчетными значениями, полученными после имитационной термообработки. Если значение, измеренное на детали, ниже граничного, то деталь пропускается в дальнейшее производство. Дополнительно по тем же уравнениям возможно вычислить, насколько произошло снижение. Для этого в уравнение подставляется значение удельной электропроводимости, полученное на детали.

Использование предлагаемого способа позволяет определить степень разупрочнения на деталях из алюминиевых сплавов в количественном выражении и на его основе определять изменения механических свойств в результате нарушения технологических процессов, возникающих в производственной практике.

Применение данного способа увеличивает точность и информативность для определения годности детали неразрушающим методом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ ЖАРОПРОЧНОСТИ ТЕРМИЧЕСКИ УПРОЧНЯЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2131604C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РАБОТЫ НЕСУЩЕГО ЭЛЕМЕНТА ИЗ ЖАРОПРОЧНОГО ТЕРМИЧЕСКИ УПРОЧНЯЕМОГО АЛЮМИНИЕВОГО СПЛАВА В КОНСТРУКЦИИ ЛЕТАТЕЛЬНОГО АППАРАТА | 1996 |

|

RU2140071C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ РАСПАДА ТВЕРДОГО РАСТВОРА В АЛЮМИНИЕВЫХ СПЛАВАХ ПОСЛЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1996 |

|

RU2093820C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗМЕНЕНИЯ СВОЙСТВ ПОЛУФАБРИКАТОВ ИЗ ЖАРОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ ПОСЛЕ ДЛИТЕЛЬНЫХ НАГРЕВОВ | 2000 |

|

RU2171985C1 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 5XXX И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2684800C1 |

| ВЫСОКОЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И ОТЛИВКИ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ, ОТЛИТЫЕ ИЗ ТАКОГО СПЛАВА | 2014 |

|

RU2606141C1 |

| ВЫСОКОПРОЧНЫЙ ОДНОРОДНЫЙ СПЛАВ МЕДИ-НИКЕЛЯ-ОЛОВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2698018C2 |

| Способ получения катанки из термостойкого алюминиевого сплава | 2018 |

|

RU2696794C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2356999C1 |

Использование: для определения степени разупрочнения деталей из алюминиевых сплавов. Сущность изобретения заключается в том, что способ определения степени разупрочнения деталей из алюминиевых сплавов, сопровождающийся распадом твердого раствора в алюминиевых сплавах, включает определение удельной электропроводимости контролируемого материала на участке разупрочнения, дополнительно проводят на образцах-свидетелях (тамплетах) процессы термообработки, имитирующие условия, повлиявшие на разупрочнение деталей с последующим определением на тамплетах значения удельной электропроводимости; вытачивают из тамплетов образцы, на которых определяются механические характеристики по результатам испытаний на растяжение; строят графики зависимости механических характеристик образцов от удельной электропроводимости; определяют аппроксимирующие уравнения, по которым вычисляются граничные значения удельной электропроводимости, соответствующие допустимому нижнему значению механических свойств для каждой конкретной плавки и вида полуфабриката; сопоставляют значение удельной электропроводности на детали из алюминиевого сплава на участке разупрочнения с полученными расчетными значениями после имитационной термообработки. Технический результат: обеспечение возможности определения ослабления механических свойств в темном пятне алюминиевого сплава. 4 табл., 3 ил.

Способ определения степени разупрочнения деталей из алюминиевых сплавов, сопровождающийся распадом твердого раствора в алюминиевых сплавах, включающий определение удельной электропроводимости контролируемого материала на участке разупрочнения, отличающийся тем, что дополнительно проводят на образцах-свидетелях (тамплетах) процессы термообработки, имитирующие условия, повлиявшие на разупрочнение деталей с последующим определением на тамплетах значения удельной электропроводимости; вытачивают из тамплетов образцы, на которых определяются механические характеристики по результатам испытаний на растяжение; строят графики зависимости механических характеристик образцов от удельной электропроводимости; определяют аппроксимирующие уравнения, по которым вычисляются граничные значения удельной электропроводимости, соответствующие допустимому нижнему значению механических свойств для каждой конкретной плавки и вида полуфабриката; сопоставляют значение удельной электропроводности на детали из алюминиевого сплава на участке разупрочнения с полученными расчетными значениями после имитационной термообработки.

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ РАСПАДА ТВЕРДОГО РАСТВОРА В АЛЮМИНИЕВЫХ СПЛАВАХ ПОСЛЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1996 |

|

RU2093820C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РАБОТЫ НЕСУЩЕГО ЭЛЕМЕНТА ИЗ ЖАРОПРОЧНОГО ТЕРМИЧЕСКИ УПРОЧНЯЕМОГО АЛЮМИНИЕВОГО СПЛАВА В КОНСТРУКЦИИ ЛЕТАТЕЛЬНОГО АППАРАТА | 1996 |

|

RU2140071C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УДЕЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТИ | 2001 |

|

RU2194976C1 |

| US 7018489 B2, 28.03.2006 | |||

| US 4947117 A1, 07.08.1990. | |||

Авторы

Даты

2016-11-20—Публикация

2015-03-12—Подача