Изобретение относится к области металлургии, а именно к способам получения изделий электротехнического назначения на основе алюминия, применяемых для изготовления электротехнической катанки и проводов высоковольтных линий электропередач.

В настоящее время низколегированные алюминиевые сплавы системы Al-Fe-Si (сплавы 1ХХХ серии в международной классификации) широко применяются в изделиях электротехнического назначения, благодаря высокой электропроводности и коррозионной стойкости. Оптимальное сочетание легкого веса и умеренной электропроводности делает эти сплавы предпочтительными для производства проводов высоковольтных воздушных линий электропередач (ЛЭП) по сравнению с медными сплавами.

Механические свойства алюминиевых сплавов системы Al-Fe-Si при растяжении находятся на низком уровне. В настоящее время существует ГОСТ Р МЭК 62004-014, в котором отображены требования для повышения прочности и термической стабильности алюминиевых сплавов, используемых для проводов ЛЭП. Традиционные провода, сделанные из технического алюминия марки А5Е и ABE, не удовлетворяют данным требованиям, поскольку они существенно разупрочняются даже после кратковременных нагревов до 100°С. Для решения данной проблемы наиболее перспективным является создание провода, выполненного из низколегированного алюминиевого сплава с добавлением циркония.

Легирование цирконием применяется для повышения прочностных характеристик при комнатной температуре и обеспечения стабильности структуры и улучшения механических свойств при растяжении при повышенных температурах за счет образования частиц Al3Zr.

Исходной заготовкой для алюминиевой проволоки, из которой делают провода, является катанка, которую, получают способом непрерывного литья и прокатки. Достижение требуемых характеристик, удельного электрического сопротивления и прочности (после нагрева до 250°С), определяется микроструктурой катанки. Термостойкость алюминиевой проволоки зависит от концентрации циркония в сплаве, а также от технологических режимов плавки, литья и термической обработки. Влияние циркония на термостойкость обусловлено частицами Al3Zr с кристаллической решеткой L12, формирующимися в катанке в процессе отжига. Растворимость циркония в матрице алюминия незначительна, благодаря чему сплавы Al-Zr могут проявлять высокую прочность, термическую стабильность и электропроводность, одновременно.

Известен проводниковый алюминиевый сплав, раскрытый в патенте FR 2996951 от 18.04.2014, который содержит 0,05-0,5 мас.% Zr и примеси. Способ изготовления проволоки включает в себя следующие этапы: приготовление расплава, содержащего алюминий, цирконий и неизбежные примеси; получение литой заготовки из расплава; прокатку заготовки и последующие отжиги при температуре от 400 до 450°С в течение от 100 до 500 часов.

К недостаткам данного способа можно отнести слишком длительную продолжительность термической обработки (более 100 часов), что является нецелесообразным в промышленных условиях, так как происходит удлинение технологического процесса производства проволоки.

Известен термостойкий высокопрочный алюминиевый сплав, раскрытый в патенте ЕР 0787811 A1 от 6.08.1997. Согласно данному патенту сплав на основе алюминия содержит: 0,28-0,8 мас.% Zr; 0,1-0,8% Mn; 0,1-0,4% Сu; 0,16-0,3% Si. Способ получения проволоки из алюминиевого сплава включает следующие стадии: приготовление расплава при температуре не ниже чем 750+227×(Z-0,28)°С (где Z - концентрация циркония в сплаве, мас.%); охлаждение со скоростью не ниже чем 0,1°С/с; получение первичной (литой) заготовки с последующей горячей деформацией; термическую обработку при температуре 320-390°С в течение 30-200 часов и холодную деформацию.

К недостаткам данного способа можно отнести:

1. Недостаточная электропроводность (ниже 53% IACS);

2. Длительная продолжительность термической обработки (более 100 часов);

3. В способе присутствует дополнительная холодная обработка, что усложняет технологический процесс получения требуемого уровня характеристик.

Наиболее близким по технической сущности к предлагаемому изобретению является способ, изложенный в патенте RU 2657678 C1, публ. 14.06.2018, включающий получение катанки из термостойкого сплава на основе алюминия, характеризующегося электропроводимостью не менее 60% IACS, содержащего цирконий в количестве 0,20-0,52 масс.% и неизбежные примеси. Способ включает в себя следующие операции: получение литой заготовки неограниченной длины путем кристаллизации расплава при температуре на 5°С выше температуры ликвидуса сплава, получение катанки неограниченной длины путем горячей деформации литой заготовки, намотка катанки в бухты мерной длины, термическую обработку бухт катанки при максимальной температуре нагрева 415°С в течение не более 144 часов, при этом скорость нагрева в интервале температур 300-400°С не выше 15 °С/ч.

К недостаткам данного способа следует отнести:

1. Наряду с высокими показателями электропроводности наблюдаются низкие значения прочностных свойств, что не позволяет использовать материал для изготовления электротехнической катанки и проводов ЛЭП;

2. Недостаточная температура литья приводит к формированию в структуре литой заготовки первичных кристаллов фазы Al3Zr с решеткой типа D023, которые негативно влияют на механические свойства.

Задачей предлагаемого изобретения является создание способа получения катанки из термостойкого алюминиевого сплава легированного цирконием, кремнием и железом, обеспечивающего одновременное достижение значений высокой удельной электропроводности и высокого уровня механических свойств.

Техническим результатом является решение поставленной задачи, в частности повышение электропроводности сплава без потери оптимального уровня термостойкости и механических свойств, после высокотемпературных нагревов без использования длительных временных выдержек.

Для решения поставленной задачи предложен способ получения катанки из термостойкого алюминиевого сплава, содержащего 0,2-0,4 мас.% Zr, 0,2-0,4% Si, 0,6-0,8% Fe, Al – остальное, включающий приготовление расплава, получение литой заготовки с последующей кристаллизацией, получение катанки путем горячей деформации литой заготовки, намотку катанки в бухты, термическую обработку бухт, причем, приготовление расплава осуществляют при температуре 800-900°С с последующей кристаллизацией со скоростью 5 °С/с, получение катанки осуществляют путем горячей деформации литой заготовки при температуре 300°С со степенью обжатия 70%, а термическую обработку бухт катанки осуществляют при температуре 200-600°С в течение не более 24 часов с последующим охлаждением на воздухе.

Для обеспечения оптимального сочетания свойств электропроводности, механических свойств и термостойкости, даже после высокотемпературных нагревов, структура проводникового материала должна представлять собой нелегированный твердый раствор алюминия с однородно распределенными в нем частицами Al3Zr с кристаллической решеткой L12 и средним размером не более 25 нм.

Перегрев расплава на 5°С выше температуры ликвидуса алюминиевого сплава и скорости кристаллизации 40 К/с (°С/с) может привести к образованию грубых первичных частиц Al3Zr с кристаллической решеткой D023 и снижению концентрации циркония в твердом растворе, что приведет к потери прочностных свойств при дальнейшей обработке.

Температурный интервал литья от 800 до 900°С позволяет достичь требуемой структуры литой заготовки. Содержание циркония свыше 0,3 мас.% приводит к выделению грубых первичных частиц Al3Zr с кристаллической решеткой D023, которые снижают свойства катанки. Однако низкое содержание циркония будет недостаточным для упрочнения при выделении вторичных частиц Al3Zr с кристаллической решеткой L12. Поэтому для полного растворения циркония в расплаве необходимо повысить температуру литья и увеличить скорость кристаллизации. При недостаточно быстром затвердевании могут образовываться грубые первичные кристаллы фазы Al3Zr, что сопровождается снижением концентрации циркония в Al, поэтому рекомендуемая скорость кристаллизации не менее 5 °С/с (Белов Н. А. Фазовый состав промышленных и перспективных алюминиевых сплавов. – 2010). С повышением скорости кристаллизации расширяется концентрационная область алюминиевого твердого раствора, что позволяет получить структуру без первичных частиц Al3Zr. Затвердевание в этой концентрационной области осуществляется по принципу твердых растворов, при этом наблюдается переход области первичной кристаллизации фазы Al3Zr непосредственно в область кристаллизации алюминиевого твердого раствора.

Согласно патенту RU 2657678 горячая деформация при температуре свыше 300°С может привести к неравномерному распаду алюминиевого твердого раствора с образованием вторичных выделений фазы Al3Zr с кристаллической решеткой L12, что негативно отразиться на механических свойствах.

Легирование железом и кремнием необходимо для значительного повышения прочностных характеристик при сохранении электропроводности на приемлемом уровне (Золоторевский В. С., Белов Н. А. Металловедение литейных алюминиевых сплавов. – МИСиС, 2005). При этом соотношение кремний/железо=0,3-0,5 обеспечивает формирование после отжига частиц Al8Fe2Si и Al5FeSi сферической формы размером менее 3 мкм. Частицы являются препятствиями для движения дислокаций при повышенной температуре и препятствуют разупрочнению сплава при нагреве. Кроме того, легирование кремнием приводит к повышению диффузии циркония, ускоряет процесс выделение частиц Al3Zr и тем самым сокращает время термической обработке (Alabin, A. N., Belov, N. A., Korotkova, N. O., Samoshinal, M. E. Effect of Annealing on the Electrical Resistivity and Strengthening of Low-Alloy Alloys of the Al–Zr–Si System //Metal Science and Heat Treatment. – 2017. – Т. 58. – №. 9-10. – С. 527-531), что позволяет оптимизировать технологический процесс, сократить затраты на электроэнергию и снизить себестоимость готового изделия. Отсутствие Si приводит к образованию вредных игольчатых частиц Al3Fe в микроструктуре алюминиевого сплава после отжига, которые снижают пластичность. Поэтому оптимальное количество кремния должно быть 0,25-0,50 мас.% из-за образования фазы Al8Fe2Si с предпочтительной морфологией пластин. Легирование кремнием и железом выше заявленных пределов влечет сильное снижение электропроводящих свойств.

Примеры осуществления.

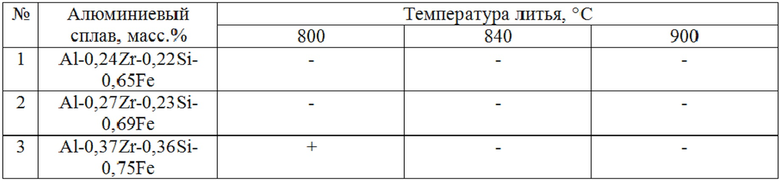

Пример 1. Для подтверждения концентрационного диапазона, при котором структура сплава представлена в виде алюминиевого твердого раствора циркония и некоторого количества железосодержащих фаз эвтектического происхождения, были отлиты 3 состава сплава (табл. 1). Температура литья заготовок измерялась непосредственно перед заливкой в форму, обеспечиваю скорость кристаллизации 5 °С/с. Химический состав сплавов, температуры литья и параметры структуры сплавов приведены в таблице 1.

Методом сканирующей электронной микроскопии была проанализирована микроструктура алюминиевого сплава на предмет наличия или отсутствия первичных частиц Al3Zr с кристаллической решеткой D023.

Таблица 1.

Наличие/отсутствие частиц Al3Zr с кристаллической решеткой D023 для экспериментальных сплавов при температуре литья 800-900°С

где «-» отсутствие в структуре сплава частиц Al3Zr с кристаллической решеткой D023,

«+» наличие в структуре сплава частиц Al3Zr с кристаллической решеткой D023.

Из результатов, представленных в таблице 1, следует, что при температуре литья в интервале 800-900°С и скорости кристаллизации 5 °С/с формируется структура без первичных частиц в Al3Zr с кристаллической решеткой D023.

Данная структура литой заготовки является допустимой для последующей термомеханической обработки.

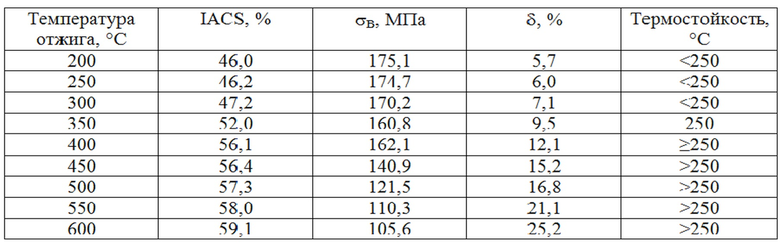

Пример 2. Из сплава состава 2 (табл. 1) была получена литая заготовка путем непрерывного литья при температуре 840°С и скорости кристаллизации 5°С/с. Горячую деформацию литой заготовки проводят при температуре 300°С на прокатном стане, что приводит к получению катанки с конечным диаметром 9,5 мм. Термическую обработку бухт катанки осуществляют в интервале температур 200-600°С в течение 3 часов с последующим охлаждением на воздухе.

Как видно из таблицы 2, только при температуре отжига 400°С обеспечивается одновременное достижение высокой удельной электропроводимости (IACS) и высокого уровня механических свойств (σB, δ) катанки из алюминиевого сплава.

Таблица 2.

Свойства термостойкого алюминиевого сплава после термической обработке при температуре 200-600°С в течение 3 часов.

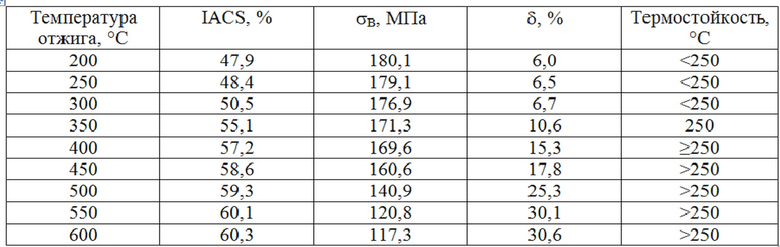

Пример 3. Из термостойкого алюминиевого сплава с химическим составом 2, предложенным в примере 1, путем непрерывного литья при температуре 840°С и скорости кристаллизации 5°С/с была получена литая заготовка. Горячую деформацию литой заготовки проводят при температуре 300°С на прокатном стане, что приводит к получению катанки с конечным диаметром 9,5 мм. Термическую обработку бухт катанки осуществляют в интервале температур 200-600°С в течение 24 часов с последующим охлаждением на воздухе.

Таблица 3.

Свойства термостойкого алюминиевого сплава после термической обработке при температуре 200-600°С в течение 24 часов.

Как видно из таблицы 3, только при температуре отжига 400-450°С обеспечивается заданная электропроводность с сохранением комплекса высоких эксплуатационных характеристик, а именно высокая прочность и термостойкость.

Предложенный способ получения катанки является экономически целесообразным в промышленных условиях по сравнению со способами, предложенными в патентах FR 2996951 и EP 0787811. Данные в таблице показывают, что разработанный способ производства катанки из термостойкого алюминиевого сплава обеспечивает комплекс высоких эксплуатационных свойств, превышающие свойства в патенте RU 2657678.

Физико-механические характеристики разработанного способа отвечают требованиям ГОСТ Р МЭК 62004— 014, поэтому производство катанки из данного материала, возможно реализовать не только в рамках программы импортозамещения, но и в рамках расширения экспортных поставок отечественной продукции за рубежом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАНКИ ИЗ ТЕРМОСТОЙКОГО СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2657678C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2590403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2669957C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2022 |

|

RU2804566C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2012 |

|

RU2534170C1 |

| Алюминиево-циркониевый сплав | 2017 |

|

RU2696797C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2020 |

|

RU2729281C1 |

| Термостойкий проводниковый ультрамелкозернистый алюминиевый сплав и способ его получения | 2017 |

|

RU2667271C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2659546C1 |

| Способ получения термостойкой проволоки из алюминиево-кальциевого сплава | 2021 |

|

RU2767091C1 |

Изобретение относится к области металлургии, а именно к способам получения изделий электротехнического назначения на основе алюминия, применяемых для изготовления электротехнической катанки и проводов высоковольтных линий электропередач. Способ включает приготовление расплава, содержащего, мас.%: 0,2-0,4 Zr, 0,2-0,4 Si, 0,6-0,8 Fe, Al – остальное, при температуре 800-900°С, кристаллизацию со скоростью 5 °С/с, получение катанки путем горячей деформации литой заготовки, намотку катанки в бухты, термическую обработку бухт катанки при температуре 200-600°С в течение не более 24 часов с последующим охлаждением на воздухе. Техническим результатом изобретения является повышение электропроводности катанки без потери оптимального уровня термостойкости и механических свойств. 3 пр., 3 табл.

Способ получения катанки из термостойкого алюминиевого сплава, содержащего, мас.%: 0,2-0,4 Zr, 0,2-0,4 Si, 0,6-0,8 Fe, Al – остальное, включающий приготовление расплава, получение литой заготовки с последующей кристаллизацией, получение катанки путем горячей деформации литой заготовки, намотку катанки в бухты, термическую обработку бухт, отличающийся тем, что приготовление расплава осуществляют при температуре 800-900°С со скоростью кристаллизации 5 °С/с, термическую обработку бухт катанки осуществляют при температуре 200-600°С в течение не более 24 часов с последующим охлаждением на воздухе.

| СПОСОБ ПОЛУЧЕНИЯ КАТАНКИ ИЗ ТЕРМОСТОЙКОГО СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2657678C1 |

| Устройство для электрического зажигания горелки | 1979 |

|

SU787811A1 |

| US 4082573 A1, 04.04.1978 | |||

| КАТАНКА ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2011 |

|

RU2480852C2 |

| FR 2996951 A1, 18.04.2014. | |||

Авторы

Даты

2019-08-06—Публикация

2018-11-14—Подача