ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу непрямой термической сушки дисперсного материала, способу получения очищенного угля, устройству для непрямой термической сушкии устройству для получения очищенного угля.

УРОВЕНЬ ТЕХНИКИ

[0002] Пористый уголь с высоким процентным содержанием воды имеет низкую теплотворную способность. Поэтому были выполнены разработки в отношении способа получения очищенного угля из такого пористого угля (смотри патентный документ JP 07-233383 А). Здесь описывается этот способ получения. Сначала пористый уголь (сырьевой уголь) измельчают до дисперсной формы. После этого частицы смешивают с компонентом тяжелого масла и компонентом нефтяного растворителя для получения суспензии сырьевого материала. Затем суспензию сырьевого материала предварительно нагревают и затем нагревают для проведения обезвоживания пористого угля и, кроме того, чтобы пропитать внутренность пор в пористом угле масляной смесью для получения обезвоженной суспензии. После этого от обезвоженной суспензии отделяют пористый очищенный уголь и масляную смесь и затем высушивают пористый очищенный уголь (с удалением жидкости). Высушенный пористый очищенный уголь охлаждают и формуют с приданием желательной формы. Масляную смесь, извлеченную во время отделения ее от обезвоженной суспензии или сушки, повторно используют в качестве циркулирующего масла, чтобы вновь применять для суспензии сырьевого материала.

[0003] В этом способе получения очищенного угля, высушивания дисперсного пористого очищенного угля, отделенного от обезвоженной суспензии, обычно достигают с помощью устройства для непрямой термической сушки. В качестве этого устройства для непрямой термической сушки часто применяют так называемую паротрубную сушилку из соображений способности к высушиванию и простоты применения. Эта паротрубная сушилка имеет вращающийся цилиндр, размещенный свободно вращающимся вокруг оси, множество нагревательных труб, размещенных внутри вращающегося цилиндра параллельно его оси, и устройство для пропускания газа-носителя, чтобы подводить газ-носитель от одной из двух сторон вращающегося цилиндра и выводить с другой стороны. В качестве способа сушки дисперсного материала с использованием такого устройства для непрямой термической сушки предложен способ применения двух блоков непрямой термической сушки, с подачей газа-носителя в первую из блоков непрямой термической сушки для создания сопутствующего потока относительно течения дисперсного материала, тем самым высушивая дисперсный материал, и затем с подачей газа-носителя во вторую из блоков непрямой термической сушки с созданием противотока относительно течения дисперсного материала для дополнительного досушивания дисперсного материала (смотри патентный документ JP 2009-97783 А). Этот документ указывает, что такое применение двух блоков непрямой термической сушки обеспечивает возможность ограничить налипание дисперсного материала на нагревательные трубы, чтобы получать высушенный материал, имеющий стабильное процентное содержание жидкости. Кроме того, в этом способе сушки для сбора пыли в газе-носителе, выводимом из первого блока непрямой термической сушки, применяют первый рукавный фильтр, и для улавливания пыли в газе-носителе, выводимом из второго блока непрямой термической сушки, используют второй рукавный фильтр. Соответствующие пылевидные материалы (мелкие частицы), собранные в нем, смешивают с высушенным материалом (дисперсным материалом), выведенным из первого блока непрямой термической сушки, и затем смесь высушивают во второго блока непрямой термической сушки.

[0004] Этим путем собранную пыль опять высушивают с образованием высушенного материала, благодаря чему повышается выход полученного продукта (высушенного материала). Однако, в частности, во втором блоке непрямой термической сушки для высушивания дисперсного материала, который был высушен до некоторой степени, увеличивается количество увлекаемых газом-носителем мелких частиц. Таким образом, накопление пыли (мелких частиц) во втором рукавном фильтре усиливает потерю давления внутри рукавного фильтра, так что нарушается баланс между давлениями газа-носителя, препятствуя стабильному протеканию обработки или сокращая срок фильтрующего действия второго рукавного фильтра. Более того, нарушение баланса давлений газа-носителя вызывает частичное изменение давления внутри системы до отрицательного давления. Таким образом, в систему проникает воздух, повышая концентрацию кислорода вплоть до того, что в неблагоприятном случае высушенный материал может воспламениться.

[0005] Между тем, в отношении очищенного угля, образуемого вышеупомянутым способом получения, пыль легко формируется из него в присутствии высушенных мелких частиц. Так, например, на полученный очищенный уголь распыляют воду. Однако требуется большое количество воды. Кроме того, распыление воды обусловливает тот недостаток, что снижается теплотворная способность.

[0006]

Патентный Документ 1: JP 07-233383 А

Патентный Документ 2: JP 2009-97783 А

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0007] Настоящее изобретение было выполнено в свете вышеупомянутой ситуации. Его цель состоит в создании способа непрямой термической сушки и способа получения очищенного угля, в каждом из которых во время применения устройства для непрямой термической сушки, чтобы высушивать дисперсный материал, может быть повышена стабильность баланса между давлениями газа-носителя. Еще одной целью является создание устройства для непрямой термической сушки и устройства для получения очищенного угля, каждое из которых может обеспечивать исполнение этого способа сушки и этого способа получения.

РАЗРЕШЕНИЕ ПРОБЛЕМЫ

[0008] Изобретение, которое было выполнено для разрешения вышеупомянутых проблем, состоит в способе непрямой термической сушки дисперсного материала с использованием двух блоков непрямой термической сушки, каждая из которых включает вращающийся цилиндр, размещенный свободно вращающимся вокруг оси, множество нагревательных труб, размещенных внутри вращающегося цилиндра параллельно его оси, и устройство для пропускания газа-носителя, чтобы подводить газ-носитель от одной из двух сторон вращающегося цилиндра и выводить с другой стороны, причем способ включает:

стадию (А), в которой подают газ-носитель в первый из блоков непрямой термической сушки для создания сопутствующего потока относительно течения дисперсного материала, тем самым высушивая дисперсный материал, и

стадию (В), в которой подают газ-носитель во второй из блоков непрямой термической сушки с созданием противотока относительно течения дисперсного материала, для дополнительного досушивания дисперсного материала, и

способ дополнительно включает:

стадию (С), в которой извлекают первые мелкие частицы, содержащиеся в газе-носителе, выводимом из первого блока непрямой термической сушки, и смешивают первые мелкие частицы с дисперсным материалом, подаваемым в стадию (В), и

стадию (D), в которой извлекают вторые мелкие частицы, содержащиеся в газе-носителе, выводимом из второго блока непрямой термической сушки, и смешивают вторые мелкие частицы с высушенным дисперсным материалом, полученным в стадии (В).

[0009] Согласно этому способу непрямой термической сушки дисперсного материала в стадии (D) вторые мелкие частицы, содержащиеся в газе-носителе, выводимом из второго блока непрямой термической сушки, смешивают с высушенным дисперсным материалом, полученным в стадии (В), без подачи опять во второй блок непрямой термической сушки для высушивания. Этот подход обеспечивает возможность сократить количество вторых мелких частиц, содержащихся в газе-носителе, выводимом из второго блока непрямой термической сушки, и уменьшить количество вторых мелких частиц, накапливающихся в рукавном фильтре или некотором ином, который используют для извлечения вторых мелких частиц. Таким образом, этот способ непрямой термической сушки делает возможным повышение стабильности баланса между давлениями газа-носителя. Более того, вторые мелкие частицы представляют собой частицы, которые являются относительно малыми по диаметру частицами, сравнительно с частицами высушиваемого дисперсного материала, и которые были высушены в достаточной мере; таким образом, этот способ непрямой термической сушки не приводит к значительному снижению эффективности сушки по сравнению с традиционными способами сушки.

[0010] Кроме того, этот способ непрямой термической сушки делает возможной обработку только однократно отделенных вторых мелких частиц, и смешение обработанных вторых мелких частиц с высушенным дисперсным материалом, выведенным из стадии (В). Примеры этой обработки включают распыление воды на вторые мелкие частицы и смешение связующего средства с частицами. Эта обработка делает возможным эффективное подавление образования пыли из высушенного дисперсного материала, и повышение формуемости дисперсного материала, когда материалу придают форму брикетов.

[0011] Вторые мелкие частицы, извлеченные в стадии (D), предпочтительно имеют средний диаметр частиц 10 мкм или менее. Поскольку мелкие частицы, имеющие такой диаметр частиц, были высушены в относительно достаточной степени в стадии (А), может быть подавлено снижение эффективности высушивания в настоящем способе непрямой термической сушки. Более того, мелкие частицы, имеющие диаметр частиц в этом диапазоне, особенно легко вызывают засорение рукавного фильтра или повреждение его в некоторой иной форме; поэтому в результате извлечения этих мелких частиц баланс давления газа-носителя может быть сделан более стабильным.

[0012] Массовое отношение вторых мелких частиц, извлеченных в стадии (D), к высушенному дисперсному материалу, полученному в стадии (В), предпочтительно составляет от 1/99 до 1/3, включая оба эти значения. При отделении вторых мелких частиц с их долей в этом диапазоне может быть сделана более высокой стабильность баланса давления газа-носителя, и одновременно может быть предотвращено снижение эффективности высушивания.

[0013] Способ получения очищенного угля согласно настоящему изобретению представляет собой способ получения очищенного угля, включающий:

стадию (α), в которой смешивают дисперсный пористый уголь с маслом, с образованием суспензии сырьевого материала,

стадию (β), в которой нагревают суспензию сырьевого материала с образованием обезвоженной суспензии,

стадию (γ), в которой разделяют обезвоженную суспензию на пористый очищенный уголь и масло, и

стадию (δ), в которой высушивают отделенный пористый очищенный уголь,

причем в стадии (δ) применяют настоящий способ непрямой термической сушки дисперсного материала.

[0014] Согласно этому способу получения очищенного угля для высушивания пористого очищенного угля применяют настоящий способ непрямой термической сушки дисперсного материала. Таким образом, способ позволяет повысить стабильность баланса давления газа-носителя для увеличения производительности получения очищенного угля.

[0015] Устройство для непрямой термической сушки согласно настоящему изобретению имеет:

первый блок непрямой термической сушки и второй блок непрямой термической сушки,

причем каждый из блоков непрямой термической сушки включает вращающийся цилиндр, размещенный свободно вращающимся вокруг оси, множество нагревательных труб, размещенных внутри вращающегося цилиндра параллельно его оси, и устройство для пропускания газа-носителя, которое подает газ-носитель от одной из двух сторон вращающегося цилиндра с выведением с другой стороны,

причем устройство для непрямой термической сушки приспособлено для приема высушенного материала, выведенного из первого блока непрямой термической сушки в качестве материала, высушиваемого во втором блоке непрямой термической сушки, и

причем устройство для пропускания газа-носителя представляет собой устройство, которое подает газ-носитель в первый блок непрямой термической сушки для создания сопутствующего потока относительно течения дисперсного материала, высушиваемого в первом блоке непрямой термической сушки, и которое подводит газ-носитель во второй из блоков непрямой термической сушки с созданием противотока относительно течения дисперсного материала, высушиваемого во втором блоке непрямой термической сушки;

причем сушильное устройство дополнительно имеет:

первое извлекающее устройство, которое извлекает первые мелкие частицы, содержащиеся в газе-носителе, выводимом из первого блока непрямой термической сушки,

первое смесительное устройство, которое смешивает первые мелкие частицы с дисперсным материалом, подаваемым во второй блок непрямой термической сушки,

извлекающее устройство, которое извлекает вторые мелкие частицы, содержащиеся в газе-носителе, выводимом из второго блока непрямой термической сушки, и

второе смесительное устройство, которое смешивает вторые мелкие частицы с высушенным материалом, выводимым из второго блока непрямой термической сушки.

[0016] Применение этого устройства для непрямой термической сушки делает возможным достижение эффективного действия способа непрямой термической сушки дисперсного материала.

[0017] Устройство для получения очищенного угля согласно настоящему изобретению представляет собой устройство для получения очищенного угля, включающее:

смесительное устройство, которое смешивает дисперсный пористый уголь с маслом для получения суспензии сырьевого материала,

нагревательное устройство, которое нагревает суспензию сырьевого материала с образованием обезвоженной суспензии,

устройство для твердофазно-жидкостного разделения, которое разделяет обезвоженную суспензию на пористый очищенный уголь и масло, и

сушильное устройство, которое высушивает отделенный пористый очищенный уголь,

причем сушильное устройство представляет собой настоящее устройство для непрямой термической сушки.

[0018] Применение устройства для получения очищенного угля позволяет обеспечить эффективное исполнение способа получения очищенного угля.

[0019] Такое слово «сухой», как используемое здесь, означает, что является сниженным процентное содержание жидкости, присутствующей в высушиваемом материале. Эта жидкость не ограничивается водой. Выражение «средний диаметр частиц» означает 50%-ный совокупный среднеобъемный диаметр (медианный диаметр).

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0020] Как было описано выше, в соответствии со способом непрямой термической сушки дисперсного материала согласно настоящему изобретению, тем самым может быть повышена стабильность баланса между давлениями газа-носителя. В результате способ получения очищенного угля согласно настоящему изобретению, в котором используют этот способ сушки, позволяет повысить производительность получения очищенного угля. Более того, устройство для непрямой термической сушки и устройство для получения очищенного угля в настоящем изобретении позволяют обеспечить эффективное исполнение этого способа непрямой термической сушки и этого способа получения очищенного угля

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

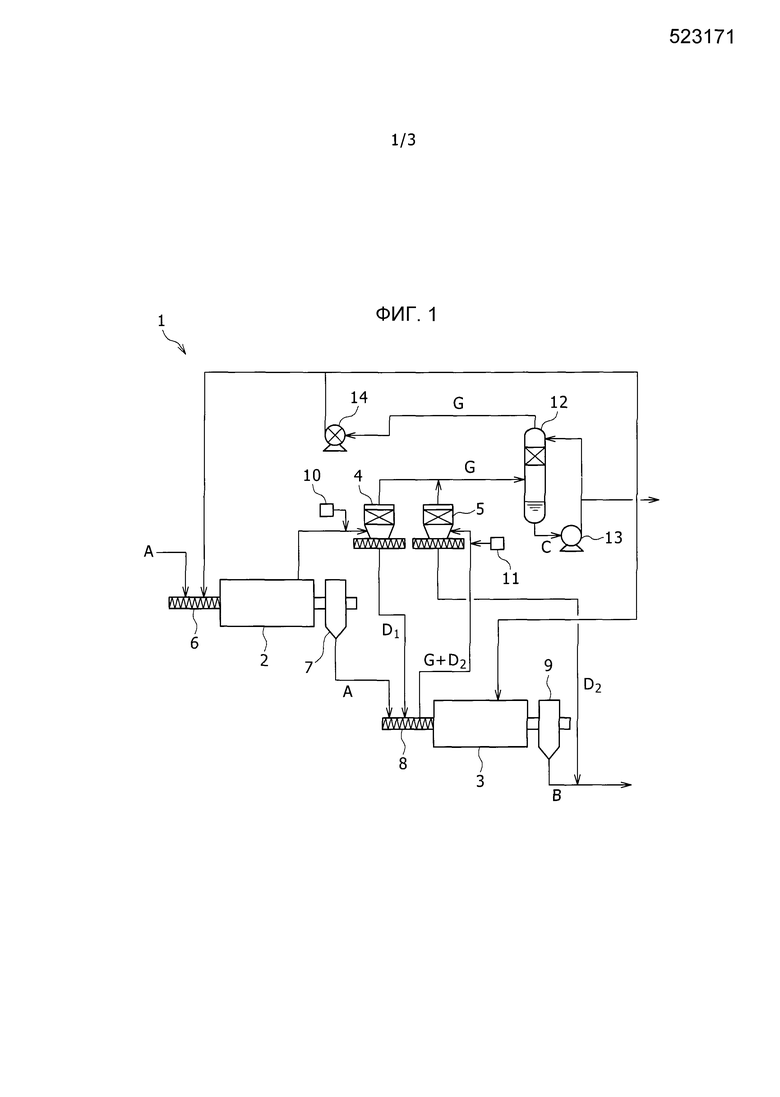

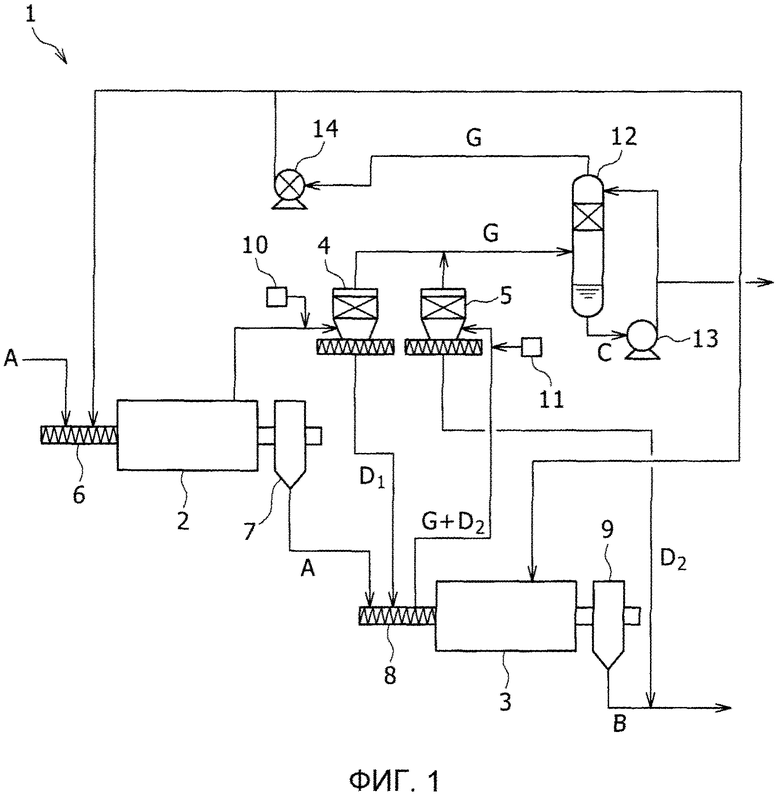

[0021] Фиг.1 представляет схематический вид, иллюстрирующий устройство для непрямой термической сушки согласно одному варианту осуществления настоящего изобретения.

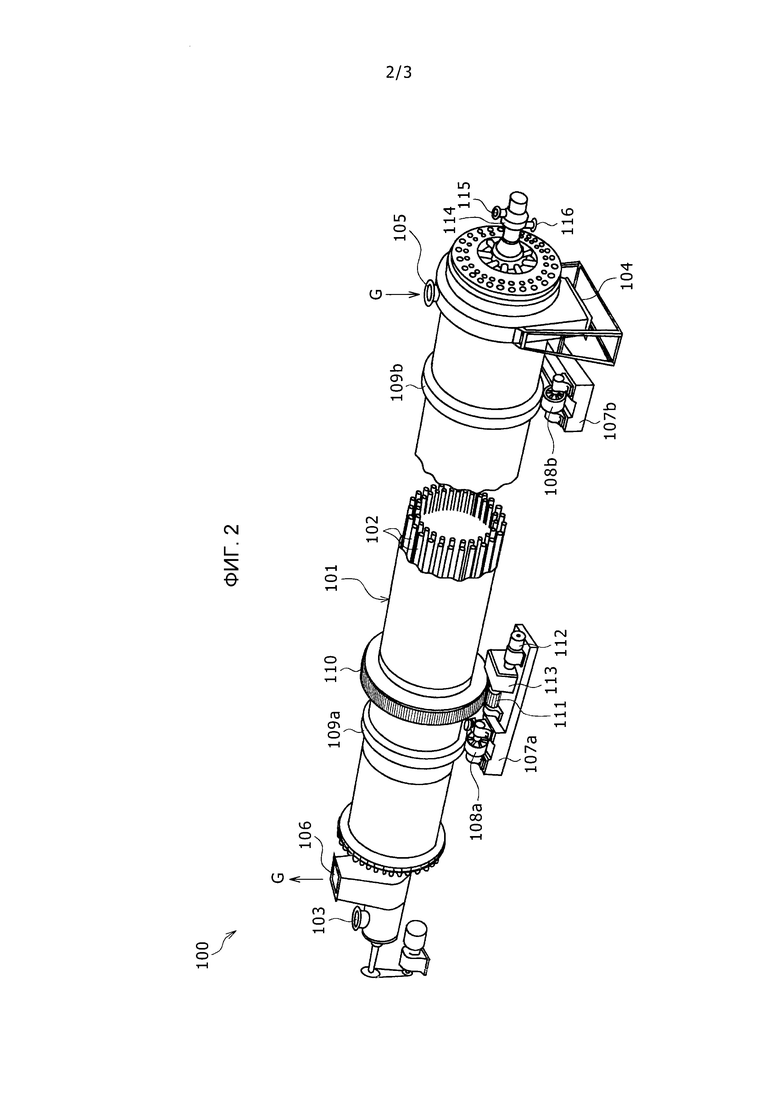

Фиг.2 представляет схематический перспективный вид, иллюстрирующий паротрубную сушилку, которую имеет устройство для непрямой термической сушки в Фиг.1.

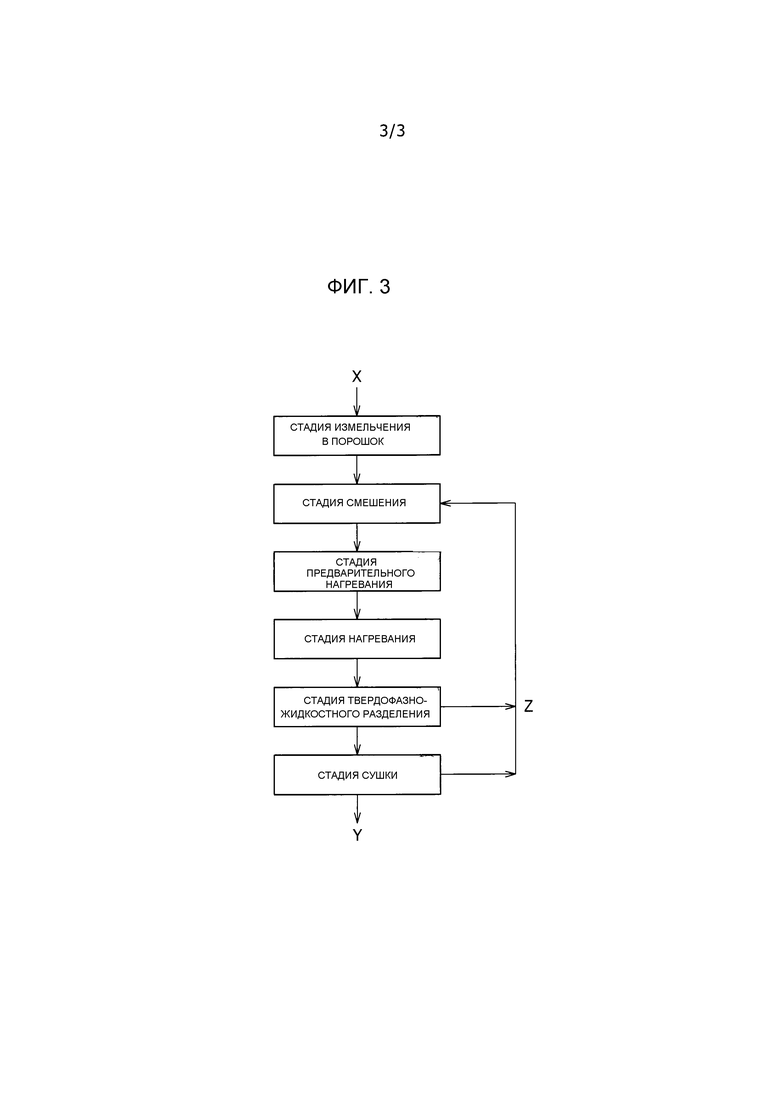

Фиг.3 представляет технологическую блок-схему, показывающую способ получения очищенного угля согласно одному варианту осуществления настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0022] Далее со ссылкой на надлежащие чертежи будет приведено подробное описание устройства для непрямой термической сушки, способа непрямой термической сушки, устройства для получения очищенного угля и способа получения очищенного угля согласно настоящему изобретению.

[0023]

<Устройство для непрямой термической сушки>

Устройство 1 для непрямой термической сушки на Фиг.1 главным образом имеет первый блок 2 непрямой термической сушки, второй блок 2 непрямой термической сушки, первый рукавный фильтр 4 и второй рукавный фильтр 5.

[0024] Более конкретно, каждая из первого и второго блока 2 и 3 непрямой термической сушки может представлять собой паротрубную сушилку 100, показанную на Фиг.2. Паротрубная сушилка 100 главным образом имеет вращающийся цилиндр 101, множество нагревательных труб 102, впускное отверстие 103 и выпускное отверстие 104 для высушиваемого материала или высушенного материала, и впускное отверстие 105 для газа-носителя и выпускное отверстие 106 для газа-носителя в качестве устройства для пропускания газа-носителя.

[0025] Размеры паротрубной сушилки 100 не являются конкретно ограниченными. Длина вращающегося цилиндра 101, как правило, составляет от 5 м до 30 м, включая оба эти значения. Внутри этого вращающегося цилиндра 101 дисперсный материал, который представляет собой высушиваемый материал, приходит в контакт с нагревательными трубами 102, нагреваемым изнутри них посредством теплоносителя. Эта паротрубная сушилка 100 выполнена так, чтобы перемещать последовательно и непрерывно индивидуальные порции высушиваемого материала в сторону выпускного отверстия 104. Соответственно этому вращающийся цилиндр 101 устанавливают имеющим небольшой уклон для равномерного перемещения высушиваемого материала от впускного отверстия 103 для высушиваемого материала, который размещен на одном конце цилиндра, к выпускному отверстию 104. Вращающийся цилиндр 101 с помощью колец 109а и 109b опирается на поддерживающие ролики 108а и 108b, которые размещены соответственно на станинах 107а и 107b, которые позиционированы соответственно в двух местах. Уклон регулируют в соответствии с высотами и углами наклона станин 107а и 107b, и высотами и углами наклона поддерживающих роликов 108а и 108b. Для вращения вращающегося цилиндра 101 вокруг вращающегося цилиндра 101 размещена ведомая шестерня 110. Ведущая шестерня 111 находится в зацеплении с ведомой шестерней 110, и крутящий момент от первичного двигателя 112 передается через понижающий редуктор 113 на ведомую шестерню 110, чтобы приводить вращающийся цилиндр 101 во вращение вокруг его оси.

[0026] Внутри вращающегося цилиндра 101 параллельно его оси размещены множество нагревательных труб 102. В нагревательные трубы 102 нагретый пар в качестве теплоносителя подают через впускной патрубок 115 для теплоносителя, присоединенный к поворотному соединению 114. Этот нагретый пар проходит в каждую из нагревательных труб 102 и затем выводится через выпускной патрубок 116 для теплоносителя.

[0027] Испаренный жидкостный компонент из высушиваемого материала увлекается газом-носителем G, выводимым наружу из вращающегося цилиндра 101. Более конкретно, в трубной сушилке 100 газ-носитель G подают из впускного отверстия 105 на стороне выгрузки высушенного материала из сушилки 100, и затем выводят из выпускного отверстия 106 на стороне подачи в нее высушиваемого материала. В этом случае поток газа-носителя G проходит в противоточном режиме относительно потока высушиваемого материала.

[0028] В трубной сушилке 100 впускной патрубок и выпускной патрубок для газа-носителя могут быть сделаны размещенными в обратном порядке относительно друг друга, то есть газ-носитель может подводиться в обратном направлении. Этим путем течение газа-носителя может быть создано как сопутствующее течение относительно потока высушиваемого материала.

[0029] Газ-носитель G не является конкретно ограниченным, и может быть надлежащим образом выбран сообразно природе высушиваемого материала и прочему. Когда высушиваемый материал является горючим, применим инертный газ, такой как N2.

[0030] Первый блок 2 непрямой термической сушки и второй блок 3 непрямой термической сушки размещают последовательно таким образом, что второй блок 3 непрямой термической сушки может принимать в качестве высушиваемого материала для второго блока 3 непрямой термической сушки высушенный материал, полученный из первого блока 2 непрямой термической сушки. Настоящее устройство для непрямой термической сушки рассчитано на подачу газа-носителя следующим образом: в первом блоке 2 непрямой термической сушки газ-носитель G и высушиваемый материал (дисперсный материал А) протекают по одному и тому же направлению (сопутствующее течение); и во втором блоке 3 непрямой термической сушки газ-носитель G и высушиваемый материал (дисперсный материал А) протекают по противоположным относительно друг друга направлениям (противоточное течение).

[0031] Первый рукавный фильтр 4 и второй рукавный фильтр 5 не являются конкретно ограниченными и могут быть известными рукавными фильтрами. Первый рукавный фильтр 4 действует как первое извлекающее устройство для извлечения первых мелких частиц D1, содержащихся в газе-носителе G, выводимом из первого блока 2 непрямой термической сушки. Второй рукавный фильтр 5 функционирует как второе извлекающее устройство для извлечения вторых мелких частиц D2, содержащихся в газе-носителе G, выводимом из второго блока 3 непрямой термической сушки.

[0032] Устройство 1 для непрямой термической сушки дополнительно имеет первое смесительное устройство и второе смесительное устройство, которые не иллюстрированы. В первом смесительном устройстве первые мелкие частицы D1 смешивают с дисперсным материалом А, подаваемым во второй блок 3 непрямой термической сушки. Во втором смесительном устройстве вторые мелкие частицы D2 смешивают с высушенным материалом (высушенным дисперсным материалом В), выведенным из второго блока 3 непрямой термической сушки. Каждое из смесительных устройств не является конкретно ограниченным в той мере, насколько смесительное устройство способно смешивать два вышеупомянутых компонента друг с другом. Смесительное устройство может представлять собой установку или инструмент, обеспечивающие возможность транспортировать мелкие частицы, такие как всасывающее загрузочное устройство, вибробункерное загрузочное устройство, или конвейер, который может быть разнообразных типов. Например, смесительное устройство может представлять собой трубу, позволяющую использовать разность высот. Согласно упоминаемому здесь «смешению», два вещества (мелкие частицы и дисперсный материал) могут быть не смешаны до однородного состояния. Таким образом, достаточно привести два вещества в такое состояние, чтобы два вещества присутствовали, не отделяясь друг от друга.

[0033] Другие блоки и любой другой элемент, которые имеет устройство 1 для непрямой термической сушки, будут описаны вместе с приведенным ниже описанием способа непрямой термической сушки.

[0034]

<Способ непрямой термической сушки>

В способе непрямой термической сушки согласно настоящему изобретению применяют два блока непрямой термической сушки, и он имеет следующие стадии:

стадию (А), в которой подают газ-носитель в первый из блока непрямой термической сушки для создания сопутствующего потока относительно течения дисперсного материала, тем самым высушивая дисперсный материал,

стадию (В), в которой подают газ-носитель во второй из блоков непрямой термической сушки для создания противоточного течения относительно потока дисперсного материала, тем самым дополнительно высушивая дисперсный материал,

стадию (С), в которой извлекают первые мелкие частицы, содержащиеся в газе-носителе, выводимом из первого блока непрямой термической сушки, и смешивают первые мелкие частицы с дисперсным материалом, подаваемым в стадию (В), и

стадию (D), в которой извлекают вторые мелкие частицы, содержащиеся в газе-носителе, выводимом из второго блока непрямой термической сушки, и смешивают вторые мелкие частицы с высушенным дисперсным материалом, полученным в стадии (В).

[0035] Далее способ непрямой термической сушки будет подробно описан на примере с использованием устройства 1 для непрямой термической сушки согласно Фиг.1.

[0036]

Стадия (А):

Дисперсный материал А, который представляет собой высушиваемый материал, подают в первый блок 2 непрямой термической сушки через шнековый конвейер 6. В первом блоке 2 непрямой термической сушки газ-носитель G подают в первый блок 2 непрямой термической сушки для создания сопутствующего потока относительно течения дисперсного материала А. Дисперсный материал А, высушенный в первом блоке 2 непрямой термической сушки, переносят из разгрузочного бункера 7 на конвейер 8, и подают во второй блок 3 непрямой термической сушки с помощью конвейера 8.

[0037] В этой стадии, стадии (А), газ-носитель G подают в первый блок 2 непрямой термической сушки со стороны загрузки в нее дисперсного материала А. Внутри сушильного блока 2 газ-носитель G улавливает испаренный из дисперсного материала А жидкостный компонент и пыль (первые мелкие частицы D1), образовавшиеся при высушивании дисперсного материала А. Газ-носитель G выводят из первого блока 2 непрямой термической сушки со стороны выведения из нее высушенного материала (дисперсного материала А).

[0038]

Стадия (В):

Затем дисперсный материал А дополнительно досушивают во втором блоке 3 непрямой термической сушки для получения высушенного дисперсного материала В. Во втором блоке 3 непрямой термической сушки газ-носитель G подают во второй блок 3 непрямой термической сушки для создания противоточного течения относительно потока дисперсного материала. Высушенный дисперсный материал В выводят из разгрузочного бункера 9 и затем отправляют на хранение, если требуется.

[0039] В этой стадии, стадии (В), газ-носитель G подают во второй блок 3 непрямой термической сушки со стороны выгрузки из блока 3 высушенного материала (высушенного дисперсного материала В). Внутри сушильного блока 3 газ-носитель G увлекает с собой испаренный из дисперсного материала жидкостный компонент и пыль (вторые мелкие частицы D2), образовавшиеся при высушивании этого дисперсного материала. Газ-носитель G выводят со стороны второго блока 3 непрямой термической сушки, с которой загружают дисперсный материал А.

[0040]

Стадия (С):

Газ-носитель G, выведенный из первого блока 2 непрямой термической сушки, направляют в первый рукавный фильтр 4. В первом рукавном фильтре 4 извлекаются первые мелкие частицы D1, содержащиеся в газе-носителе G.

[0041] В устройстве 1 для непрямой термической сушки вблизи впускного патрубка первого рукавного фильтра 4 монтируют генератор 10 азотной (N2) плазмы. Этот генератор 10 азотной (N2) плазмы позволяет удалять пыль (первые мелкие частицы D1), налипшие или осажденные на впускном патрубке первого рукавного фильтра 4 и в трубопроводе, через который первый блок 2 непрямой термической сушки и первый рукавный фильтр 4 сообщаются между собой.

[0042] В неиллюстрированном первом смесительном устройстве извлеченные первые мелкие частицы D1 смешивают с дисперсным материалом А, подаваемым в стадию (В). Например, в это время первые мелкие частицы D1 могут быть осаждены, например, на конвейер 8, посредством которого транспортируют дисперсный материал А. В дополнение, между первым и вторым блоком 2 и 3 непрямой термической сушки может быть размещен резервуар-хранилище, в котором временно хранится дисперсный материал А. Первые мелкие частицы D1 могут быть направлены в этот резервуар-хранилище. Первые мелкие частицы D1, с которыми смешаны отличающиеся от них частицы (то есть дисперсный материал А), подают совместно с дисперсным материалом А во втором блоке 3 непрямой термической сушки.

[0043]

Стадия (D):

Газ-носитель G, выведенный из второго блока 3 непрямой термической сушки, направляют во второй рукавный фильтр 5. Во втором рукавном фильтре 5 извлекаются вторые мелкие частицы D2, содержащиеся в газе-носителе G.

[0044] В устройстве 1 для непрямой термической сушки вблизи впускного патрубка второго рукавного фильтра 5 устанавливают генератор 11 азотной (N2) плазмы. Этот генератор 11 азотной (N2) плазмы обеспечивает возможность удаления пыли (вторых мелких частиц D2), налипших или осажденных на впускном патрубке второго рукавного фильтра 5 и в трубопроводе, через который второй блок 3 непрямой термической сушки и второй рукавный фильтр 5 сообщаются между собой.

[0045] В неиллюстрированном втором смесительном устройстве извлеченные вторые мелкие частицы D2 смешивают с высушенным дисперсным материалом В, полученном в стадии (В). Например, в это время ниже разгрузочного бункера 9 может быть размещен резервуар-хранилище, в котором временно хранится дисперсный материал В. Вторые мелкие частицы D2 могут быть поданы в этот резервуар-хранилище. Высушенный дисперсный материал В, смешанный со вторыми мелкими частицами D2, при необходимости направляют в следующую стадию.

[0046]

Другие стадии:

Газ-носитель G, от которого с помощью одного из рукавных фильтров 4 и 5 была отделена пыль (первые или вторые мелкие частицы D1 или D2), направляют в охлаждающую башню 12 для охлаждения. Жидкость С, образовавшуюся в результате коалесценции при охлаждении, выводят наружу из системы через насос 13. Между тем охлажденный газ-носитель G направляют через компрессор 14 опять для подачи в первый и второй блок 2 и 3 непрямой термической сушки. Между компрессором 14 и каждый из блоков 2 и 3 непрямой термической сушки размещен непоказанный нагреватель, чтобы газ-носитель G мог быть нагрет до предварительно заданной температуры.

[0047]

Преимущественные эффекты:

Согласно настоящему способу непрямой термической сушки дисперсного материала в стадии (D) вторые мелкие частицы D2, содержащиеся в газе-носителе G, выведенном из второго блока 3 непрямой термической сушки, смешивают с высушенным дисперсным материалом В, полученным в стадии (В). Этот подход обеспечивает возможность сократить количество вторых мелких частиц D2, содержащихся в газе-носителе G, выводимом из второго блока 3 непрямой термической сушки, чтобы уменьшить количество вторых мелких частиц D2, накапливающихся во втором рукавном фильтре 5, который используют для извлечения вторых мелких частиц D2. Таким образом, согласно способу непрямой термической сушки, может быть повышена стабильность баланса между давлениями газа-носителя G внутри системы. Вторые мелкие частицы D2 представляют собой частицы с относительно малым диаметром по сравнению с частицами высушенного дисперсного материала А; следовательно, вторые мелкие частицы D2 были высушены в достаточной степени. Поэтому этот способ непрямой термической сушки не проявляет существенного снижения эффективности высушивания сравнительно с традиционными способами сушки.

[0048] Кроме того, согласно этому способу непрямой термической сушки, только однократно отделенные вторые мелкие частицы D2 обрабатывают так, что обработанные вторые мелкие частицы D2 могут быть смешаны с высушенным дисперсным материалом В, полученным в стадии (В). Эта обработка может представлять собой распыление жидкости (такой как вода) на вторые мелкие частицы D2. Эта обработка позволяет ограничить образование пыли из высушенного дисперсного материала, чтобы сократить количество используемой в это время воды.

[0049] Более того, отделенные вторые мелкие частицы D2 могут быть смешаны со связующим или некоторым другим средством, и затем эта смесь может быть примешана к высушенному дисперсному материалу В. Этот подход позволяет повысить формуемость полученного высушенного материала (смеси высушенного дисперсного материала и вторых мелких частиц), когда смесь формуют с приданием предварительно заданного размера. Кроме того, это подход делает возможным сокращение используемого связующего или иного средства, применяемого для повышения формуемости.

[0050] Предпочтительно, чтобы средний диаметр частиц вторых мелких частиц D2, извлекаемых во втором рукавном фильтре 5 (стадия (D)) составлял 10 мкм или менее. Поскольку мелкие частицы, имеющие такой диаметр частиц, в достаточной мере высушены в стадии (А), может быть предотвращено снижение эффективности высушивания способом непрямой термической сушки. Средний диаметр частиц вторых мелких частиц D2 можно регулировать, например, вариацией размера ячеек второго рукавного фильтра 5. Средний диаметр частиц более предпочтительно составляет от 1 до 5 мкм, включая оба эти значения. Если средний диаметр частиц вторых мелких частиц D2 является меньшим, чем этого нижний предел, необходимо сокращать размер ячеек второго рукавного фильтра 5, чтобы не допустить неблагоприятного ухудшения стабильности баланса между давлениями газа-носителя G.

[0051] Массовое отношение вторых мелких частиц D2, извлекаемых во втором рукавном фильтре 5 (стадия (D)), к высушенному дисперсному материалу В (стадия (В)), выводимому из второго блока 3 непрямой термической сушки, предпочтительно составляет от 1/99 до 1/3, включая оба эти значения, более предпочтительно от 1/19 до 1/6, включая оба эти значения. При отделении вторых мелких частиц D2, имеющих долю в этом диапазоне, может быть повышена стабильность баланса между давлением газа-носителя G, и одновременно может быть подавлено снижение эффективности высушивания. Если доля вторых мелких частиц D2 является меньшей, чем вышеупомянутые соотношения, баланс давлений газа-носителя G может стать неблагоприятно нестабильным, например, вследствие того, что становится бóльшим количество мелких частиц, остающихся в системе. Если, напротив, доля вторых мелких частиц D2 является большей, чем эти соотношения, относительно большое количество мелких частиц не проходит через второй блок 3 непрямой термической сушки, так что может быть неблагоприятно ухудшена эффективность высушивания. Отношение массы вторых мелких частиц D2 к массе высушенного дисперсного материала В можно контролировать, например, регулированием размера ячеек второго рукавного фильтра 5, или количества газа-носителя G, подаваемого во второй блок 3 непрямой термической сушки.

[0052] Расход потока газа-носителя G во втором блоке 3 непрямой термической сушки не является конкретно ограниченным, и предпочтительно составляет величину, примерно 0,1-10-кратную, включая оба эти значения (в молях), скорости испарения растворителя во втором блоке 3 непрямой термической сушки. Регулирование величины расхода потока до этого диапазона позволяет отделять вторые мелкие частицы D2 в желательном количестве, в то же время обеспечивая достаточное высушивание дисперсного материала. Также предпочтительно регулировать, в диапазоне от 0,1 до 10 м3/сек∙м2, включая оба эти значения, величину расхода потока газа-носителя G, протекающего через рукавные фильтры (первый и второй рукавные фильтры 4 и 5), в расчете на площадь фильтрующей поверхности. Этот режим позволяет эффективно извлекать пыль с помощью рукавных фильтров.

[0053] В этом способе непрямой термической сушки первые и вторые мелкие частицы D1 и D2 улавливают с использованием соответственных рукавных фильтров. Применение рукавных фильтров этим путем обеспечивает возможность эффективного извлечения пылевых частиц, имеющих желательный диаметр частиц (первых или вторых мелких частиц). Также нет необходимости в проведении обработки сточных вод, которая требуется в случае применения скруббера с водяным орошением и тому подобных.

[0054] Кроме того, в этом способе непрямой термической сушки в каждой из систем рукавных фильтров образование росы конденсацией из газа-носителя G подавляется тем, что газ-носитель G подают с созданием сопутствующего течения относительно потока дисперсного материала А в стадии (А), и с созданием противоточного потока относительно течения дисперсного материала А в стадии (В). Обоснование этого будет описано далее. В первом блоке 2 непрямой термической сушки газ-носитель G содержит испаренные жидкостные компоненты на стороне сушильного блока 2, где находится выпускной патрубок для газа-носителя, то есть на стороне выпуска из нее высушенного материала, и точка росы его является высокой. Однако высушивание этого высушенного материала (дисперсного материала А) продолжалось. Более того, становилась высокой температура этого высушенного материала (дисперсного материала А) и газа-носителя G. По этой причине разность температур между температурой газа и точкой росы может быть достигнута настолько большой, что конденсация влаги внутри первого рукавного фильтра 4 весьма затруднена. Между тем, во втором блоке 3 непрямой термической сушки высушиваемый материал (дисперсный материал А) был высушен до степени предельного процентного содержания жидкости (в материале) под действием первого блока 2 непрямой термической сушки, так что температура повысилась. По этой причине может быть сделана большой разность температур между температурой газа-носителя и точкой росы; таким образом, также весьма затруднена конденсация влаги внутри второго рукавного фильтра 5, присоединенного во втором блоке 3 непрямой термической сушки.

[0055] Кроме того, в настоящем способе непрямой термической сушки и в сушильном устройстве 1 охлаждающее устройство (охлаждающая башня 12) для газа-носителя G и нагревательное устройство для газа-носителя G размещены в этом порядке по направлению течения газа-носителя G. Этот режим позволяет снизить точку росы газа-носителя G, подаваемого в каждый из блоков 2 и 3 непрямой термической сушки.

[0056] Согласно способу непрямой термической сушки, предотвращается конденсация влаги из циркулирующего этим путем газа-носителя G так что пыль (мелкие частицы) может без труда задерживаться рукавными фильтрами 4 и 5. Более того, дополнительно предотвращается нестабильность баланса давлений, например, вследствие засорения фильтров, которое обусловливается конденсацией влаги.

[0057]

<Устройство для получения очищенного угля>

Устройство для получения очищенного угля согласно настоящему изобретению в основном имеет смесительное устройство, нагревательное устройство, устройство для твердофазно-жидкостного разделения, и сушильное устройство.

[0058] Смесительное устройство представляет собой устройство для смешения пористого угля с маслом для получения суспензии сырьевого материала. Смесительное устройство не является конкретно ограниченным и может представлять собой, например, известный смесительный резервуар, имеющий лопастные мешалки или прочие.

[0059] Нагревательное устройство представляет собой устройство для нагревания суспензии сырьевого материала для получения обезвоженной суспензии. Нагревательное устройство не является конкретно ограниченным и может представлять собой, например, известный теплообменник или испаритель.

[0060] Устройство для твердофазно-жидкостного разделения представляет собой устройство для разделения обезвоженной суспензии на пористый очищенный уголь и масло. Устройство для твердофазно-жидкостного разделения не является конкретно ограниченным, и может представлять собой известный твердофазно-жидкостный сепаратор, такой как центробежный сепаратор или фильтр.

[0061] Сушильное устройство представляет собой устройство для высушивания отделенного пористого очищенного угля. Сушильное устройство представляет собой вышеописанное устройство для непрямой термической сушки.

[0062] Далее будет приведено описание способа применения устройства для получения очищенного угля в качестве способа получения очищенного угля.

[0063]

<Способ получения очищенного угля>

Способ получения очищенного угля согласно настоящему изобретению имеет:

стадию (α), в которой смешивают дисперсный пористый уголь с маслом, с образованием суспензии сырьевого материала (стадию смешения),

стадию (β), в которой нагревают суспензию сырьевого материала с образованием обезвоженной суспензии (стадию нагревания),

стадию (γ), в которой разделяют обезвоженную суспензию на пористый очищенный уголь и масло (стадию твердофазно-жидкостного разделения), и

стадию (δ), в которой высушивают отделенный пористый очищенный уголь (стадию сушки).

[0064] Способ дополнительно может иметь стадию измельчения в порошок перед стадией (α) смешения, и стадию предварительного нагревания между стадией (α) смешения и стадией (β) нагревания. Далее каждая из стадий будет описана подробно.

[0065]

Стадия измельчения в порошок:

В стадии измельчения в порошок пористый уголь Х перед стадией смешения измельчают в порошок с образованием дисперсного материала, имеющего предпочтительные диаметры частиц. Измельчение в порошок может быть выполнено с использованием, например, известной мельницы тонкого помола. Диаметры частиц измельченного таким образом дисперсного пористого угля, направляемого в стадию смешения, не являются конкретно ограниченными, и могут варьировать, например, от 0,05 до 2,0 мм, включая оба эти значения, предпочтительно от 0,1 до 0,5 мм, включая оба эти значения.

[0066]

Стадия (α) смешения:

В стадии смешения вышеупомянутое смесительное устройство используют для смешения дисперсного пористого угля Х с маслом для получения суспензии сырьевого материала. Это масло предпочтительно представляет собой масляную смесь, содержащую компонент тяжелого масла и компонент нефтяного растворителя. Далее будет описан один пример с использованием этой масляной смеси.

[0067] Пористый уголь представляет собой так называемый низкокачественный уголь, который имеет высокое содержание воды, и желательно его обезвоживание. Процентное содержание воды в пористом угле составляет, например, от 20 до 70% по массе. Примеры пористого угля включают бурый уголь, лигнит и суббитуминозный уголь (такой как уголь Самарангау).

[0068] Компонент тяжелого масла представляет собой масло, состоящее из тяжелого компонента, который практически не проявляет какого-нибудь давления паров даже, например, при температуре 400°С, или масло, содержащее этот тяжелый компонент в большом количестве; и может представлять собой, например, мазут.

[0069] Компонент нефтяного растворителя представляет собой масло, в котором может быть диспергирован компонент тяжелого масла. Этот компонент нефтяного растворителя предпочтительно представляет собой низкокипящее масло из соображений сродства к компоненту тяжелого масла, простоты в обращении в виде суспензии, высокой способности проникать в поры и так далее. Более конкретно, предпочтительным является минеральное масло, имеющее температуру кипения 100°С или выше, и предпочтительно 300ºС или ниже (такое как светлые нефтепродукты, керосин или тяжелое дизельное топливо).

[0070] При использовании такой масляной смеси из компонента тяжелого масла и компонента нефтяного растворителя эта масляная смесь проявляет надлежащую текучесть. Таким образом, в настоящем способе получения может быть стимулировано проникновение компонента тяжелого масла в поры пористого угля, причем обеспечить проникновение затруднительно, когда используют только компонент тяжелого масла. Процентное содержание компонента тяжелого масла в масляной смеси может быть отрегулировано на диапазон, например, от 0,25 до 15% по массе, включая оба эти значения.

[0071] Доля композиции масляной смеси в пористом угле не является конкретно ограниченной. Например, массовое содержание компонента тяжелого масла в пористом угле составляет от 0,5 до 30% по массе, включая оба эти значения, предпочтительно от 0,5 до 5% по массе, включая оба эти значения.

[0072] Условия, в которых проводят смешение, не являются конкретно ограниченными. Целесообразно проводить смешение обычно при температуре от 40 до 100°С, при атмосферном давлении.

[0073]

Стадия предварительного нагревания:

Перед стадией нагревания обычно предварительно нагревают суспензию сырьевого материала, полученную в стадии смешения. Условия предварительного нагревания не являются конкретно ограниченными. Обычно суспензию нагревают до температуры, близкой к температуре кипения воды при рабочем давлении.

[0074]

Стадия (β) нагревания:

В стадии нагревания вышеупомянутое нагревательное устройство используют для нагревания суспензии сырьевого материала с образованием обезвоженной суспензии. В это время протекает обезвоживание пористого угля, и, кроме того, внутренность пор в пористом угле пропитывается масляной смесью. Более конкретно, внутренние поверхности пор в пористом угле последовательно покрываются масляной смесью, содержащей компонент тяжелого масла, чтобы по существу все области отверстий пор были заполнены масляной смесью, содержащей компонент тяжелого масла. Компонент тяжелого масла в масляной смеси с легкостью избирательно адсорбируется их активными точками, и, кроме того, когда компонент налипает на них, компонент с трудом отделяется от них. Поэтому предполагается, что компонент тяжелого масла налипает на них предпочтительно по сравнению с компонентом нефтяного растворителя. Тем самым внутренние поверхности пор блокируются от доступа наружного воздуха, чем может быть обусловлена утрата углем его естественной воспламеняемости. В дополнение, в результате обезвоживания удаляется большое количество воды, и, кроме того, поры предпочтительно заполняются масляной смесью, содержащей компонент тяжелого масла, в частности, компонентом тяжелого масла; таким образом, в общем и целом возрастает теплотворная способность пористого угля.

[0075] Нагревание предпочтительно выполняют при повышенном давлении. Давление предпочтительно составляет, например, от 200 до 1500 кПа. Продолжительность нагревания безоговорочно не задается, поскольку последовательные стадии обычно проводят в непрерывном эксплуатационном режиме. Достаточной является продолжительность, при которой обеспечивается достижение обезвоживания пористого угля и пропитывание внутренности пор масляной смесью.

[0076] Водяной пар, образованный при нагревании в стадии нагревания, удаляется. Водяной пар, образованный в данной стадии и затем удаленный, может быть регенерирован. Может быть повышено давление регенерированного водяного пара, и затем он может быть использован в стадии предварительного нагревания или в стадии нагревания.

[0077]

Стадия (γ) твердофазно-жидкостного разделения:

В стадии твердофазно-жидкостного разделения вышеупомянутое устройство для твердофазно-жидкостного разделения используют для разделения обезвоженной суспензии на пористый очищенный уголь и масляную смесь. Отделенная в этой стадии масляная смесь (масляные компоненты Z) может быть использована повторно в вышеупомянутой стадии, стадии (α) смешения.

[0078]

Стадия (δ) сушки:

В стадии сушки для высушивания отделенного пористого очищенного угля применяют устройство 1 для непрямой термической сушки. Конкретный способ сушки является таким, как описанный выше в качестве способа непрямой термической сушки дисперсного материала. Дисперсным материалом, который представляет собой высушиваемый материал, является дисперсный пористый очищенный уголь, отделенный, как было описано выше.

[0079] Более конкретно, например, в первом блоке непрямой термической сушки масляные компоненты (в частности, компонент нефтяного растворителя) испаряются при температуре нагревания от около 150 до 250°С, в течение периода удерживания от около 30 до 120 минут. Затем, во втором блоке непрямой термической сушки, масляные компоненты Z (в частности, компонент нефтяного растворителя) также испаряются при температуре нагревания от около 150 до 250°С, в течение периода удерживания от около 30 до 120 минут. Испаренные масляные компоненты Z извлекаются для повторного использования в стадии (α) смешения.

[0080] В результате этой стадии сушки процентное содержание жидкости в пористом очищенном угле может регулироваться от диапазона 10-50% по массе, до менее 10%, предпочтительно на значение от около 0,1 до 3%. Если желательно, высушенный пористый очищенный уголь Y охлаждают и формуют с приданием нужной формы. Этим путем может быть получен очищенный уголь.

[0081] В этой стадии, стадии (δ) сушки в качестве стадии (D), извлекают вторые мелкие частицы D2, выведенные из втором блоке 3 непрямой термической сушки, и извлеченные частицы смешивают с высушенным дисперсным материалом (пористым очищенным углем), полученным в стадии (В), как было описано выше. Этот подход позволяет уменьшить количество вторых мелких частиц D2, содержащихся в газе-носителе G, выводимом из второго блока 3 непрямой термической сушки, для сокращения количества вторых мелких частиц D2, накапливающихся на втором рукавном фильтре 5 или некотором другом, который применяют для извлечения вторых мелких частиц D2. Таким образом, этот способ получения позволяет повысить стабильность баланса между давлениями применяемого в стадии сушки газа-носителя.

[0082] В стадии сушки однократно отделенные вторые мелкие частицы D2 могут быть подвергнуты различным обработкам, таким как распыление воды или смешение со связующим средством. При смешении вторых мелких частиц D2, подвергнутых этой обработке, с еще одним пористым очищенным углем (высушенным дисперсным материалом В), может быть эффективно подавлено образование пыли из полученного очищенного угля, и может быть улучшена формуемость очищенного угля, когда углю придают форму брикетов.

Рабочий пример

[0083] Далее настоящее изобретение будет более подробно описано с помощью его рабочего примера. Однако изобретение не ограничивается этим примером.

[0084]

[Пример 1]

Использовали иллюстрированное в Фиг.1 устройство для непрямой термической сушки, и непрерывную работу его проводили согласно технологической блок-схеме в Фиг.3 в описываемых ниже условиях для получения очищенного угля.

Стадия измельчения в порошок:

Сырьевой материал: уголь Самарангау

Условия измельчения в порошок: максимальный диаметр частиц: 3000 мкм; средний диаметр частиц: 150 мкм.

Стадия смешения:

Свежеприготовленную масляную смесь [1 кг/час керосина и 1 кг/час мазута] подавали на 180 кг/час угля Самарангау и 248 кг/час циркулирующего масла для получения суспензии сырьевого материала (при температуре 70°С и давлении 100 кПа).

Стадия нагревания:

Скорость подачи суспензии сырьевого материала в теплообменник (испаритель): 430 кг/час.

Условия нагревания: температура 137°С и давление 400 кПа.

Стадия твердофазно-жидкостного разделения:

Проводили при температуре 130°С и давлении 100 кПа.

Стадия сушки:

Первый сушильный блок: сушилка типа паротрубной (число труб: 12, длина по осевому направлению: 5000 мм, и температура нагревания (температура газа-носителя (CG1): около 210°С); период удерживания пористого очищенного угля: 60 минут.

Второй сушильный блок: сушилка типа паротрубной (число труб: 6 (в остальные шесть труб пар не подавали), длина по осевому направлению: 5000 мм, и температура нагревания (температура газа-носителя (CG2): около 210°С); период удерживания пористого очищенного угля: 60 минут.

В этих условиях выполняли производство. Сразу после стадии сушки очищенный уголь, который был пористым, получали с производительностью 100 кг/час.

[0085] Процентное содержание жидкости в полученном пористом очищенном угле составляло около 1% по массе.

[0086] Вторые мелкие частицы, извлеченные во втором рукавном фильтре, имели средний диаметр частиц (средний диаметр 50 процентов совокупности частиц) около 3 мкм. Массовое отношение извлеченных вторых мелких частиц к высушенному дисперсному материалу (очищенному углю), выведенному непосредственно из второго блока непрямой термической сушки, составляло около 1/9.

[0087] В то время как устройство работало в течение 100 часов, манометр в системе, который был установлен на втором рукавном фильтре, стабильно показывал давление в диапазоне от 0,6 до 1,0 кПа.

[0088]

[Сравнительный Пример 1]

Очищенный уголь получили таким же путем, как в Примере 1, за исключением того, что в устройстве для непрямой термической сушки, согласно Фиг.1, сделали изменение, состоящее в смешении пыли (вторых мелких частиц), извлеченной во втором рукавном фильтре, с дисперсным материалом, подаваемым во втором блоке непрямой термической сушки.

[0089] Процентное содержание жидкости в полученном пористом очищенном угле составляло около 1% по массе.

[0090] В то время как устройство работало в течение 100 часов, показание манометра в системе, который был установлен на втором рукавном фильтре, повысилось до 1,6 кПа. Следовательно, снизилось количество газа, циркулирующего во втором блоке непрямой термической сушки. Более того, увеличилось количество используемого N2, поскольку изменилась регулировка циклической продувки рукавных фильтров.

Промышленная применимость

[0091] Как было описано выше, способ непрямой термической сушки дисперсного материала согласно настоящему изобретению эффективно применим для высушивания разнообразных дисперсных материалов, например, пористого угля, шлама, пищевых отходов и химических веществ, в частности, пористого очищенного угля.

Разъяснение условных обозначений

[0092]

1: Устройство для непрямой термической сушки

2: Первый блок непрямой термической сушки

3: Второй блок непрямой термической сушки

4: Первый рукавный фильтр

5: Второй рукавный фильтр

6: Шнековый конвейер

7: Разгрузочный бункер

8: Конвейер

9: Разгрузочный бункер

10 и 11: Генератор азотной (N2) плазмы

12: Охлаждающая башня

13: Насос

14: Компрессор

100: Паротрубная сушилка

101: Вращающийся цилиндр

102: Нагревательная труба

103: Впускной канал

104: Выпускной канал

105: Впускной патрубок для газа-носителя

106: Выпускной патрубок для газа-носителя

107а и 107b: Станины

108а и 108b: Поддерживающие ролики

109а и 109b: Кольца

110: Ведомая шестерня

111: Ведущая шестерня

112: Первичный двигатель

113: Понижающий редуктор

114: Поворотное соединение

115: Впускной патрубок для теплоносителя

116: Выпускной патрубок для теплоносителя

А: Дисперсный материал

В: Высушенный дисперсный материал

С: Жидкий коагулят

D1: Первые мелкие частицы

D2: Вторые мелкие частицы

G: Газ-носитель

Х: Пористый уголь

Y: Пористый очищенный уголь

Z: Масляные компоненты

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2343382C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2343384C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОЧИЩЕННОГО УГЛЯ | 2013 |

|

RU2617690C2 |

| СУШИЛКА ДЛЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2007 |

|

RU2343383C1 |

| СУШИЛКА ДЛЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2007 |

|

RU2348873C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2647928C1 |

| СПОСОБ СУШКИ-АГЛОМЕРАЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2290581C2 |

| СПОСОБ СУШКИ ПРОДУКТОВ ОБОГАЩЕНИЯ УГЛЕЙ | 1996 |

|

RU2112781C1 |

| СПОСОБ НЕПРЕРЫВНОЙ СУШКИ ДРЕВЕСНЫХ СТРУЖЕК, ДРЕВЕСНОГО ВОЛОКНА И ДРУГИХ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023964C1 |

| ПОРОШКИ, ПОЛУЧЕННЫЕ С ПОМОЩЬЮ РАСПЫЛИТЕЛЬНОЙ СУШКИ | 2020 |

|

RU2833344C2 |

Настоящее изобретение относится к способу и устройству непрямой термической сушки дисперсного материала, способу и устройству для получения очищенного угля. В способе и устройстве непрямой термической сушки дисперсного материала применяют две сушилки для непрямой термической сушки. Способ предусматривает: стадию (А), в которой дисперсный материал высушивают в первой сушилке для непрямой термической сушки; и стадию (В), в которой дисперсный материал дополнительно досушивают во второй сушилке для непрямой термической сушки, для получения высушенного дисперсного материала. Способ непрямой термической сушки дисперсного материала отличается тем, что дополнительно предусматривает стадию (С), в которой извлекают первые микрочастицы, содержащиеся в газе-носителе, выводимом из первой сушилки для непрямой термической сушки, и смешивают с дисперсным материалом, подаваемым в стадию (В); и стадию (D), в которой извлекают вторые микрочастицы, содержащиеся в газе-носителе, выводимом из второй сушилки для непрямой термической сушки, и смешивают с высушенным дисперсным материалом, полученным в стадии (В). Способ получения очищенного угля включает стадию (α), на которой смешивают дисперсный пористый уголь с маслом с образованием суспензии сырьевого материала, стадию (β), на которой нагревают суспензию сырьевого материала с образованием обезвоженной суспензии, стадию (γ), на которой разделяют обезвоженную суспензию на пористый очищенный уголь и масло, и стадию (δ), на которой высушивают отделенный пористый очищенный уголь, причем на стадии (δ) применяют способ непрямой термической сушки дисперсного материала по п. 1, или 2, или 3. Устройство получения очищенного угля содержит смесительное устройство, нагревательное устройство, устройство для твердофазно-жидкостного разделения и сушильное устройство, представляющее собой устройство по п.5 формулы. Изобретение должно повысить стабильность баланса между давлениями газа-носителя. 4 н. и 2 з.п. ф-лы, 3 ил.

1. Способ непрямой термической сушки дисперсного материала с использованием двух блоков непрямой термической сушки, каждый из которых включает вращающийся цилиндр, размещенный свободно вращающимся вокруг оси, множество нагревательных труб, размещенных внутри вращающегося цилиндра параллельно упомянутой оси, и устройство для пропускания газа-носителя, которое подает газ-носитель от одной из двух сторон вращающегося цилиндра и с выведением с другой стороны, причем способ включает:

стадию (А), на которой подают газ-носитель в первый из блоков непрямой термической сушки для создания сопутствующего потока относительно потока дисперсного материала, тем самым высушивая дисперсный материал, и

стадию (В), на которой подают газ-носитель во второй из блоков непрямой термической сушки для создания противотока относительно потока дисперсного материала, для дополнительного высушивания дисперсного материала, и

способ дополнительно включает:

стадию (С), на которой извлекают первые мелкие частицы, содержащиеся в газе-носителе, выводимом из первого блока непрямой термической сушки, и смешивают первые мелкие частицы с дисперсным материалом, подлежащим подаче на стадии (В), и

стадию (D), на которой извлекают вторые мелкие частицы, содержащиеся в газе-носителе, выводимом из второго блока непрямой термической сушки, и смешивают вторые мелкие частицы с высушенным дисперсным материалом, полученным на стадии (В).

2. Способ непрямой термической сушки дисперсного материала по п. 1, в котором вторые мелкие частицы, извлеченные на стадии (D), имеют средний диаметр частиц 10 мкм или менее.

3. Способ непрямой термической сушки дисперсного материала по п. 1, в котором отношение массы вторых мелких частиц, извлеченных на стадии (D), к массе высушенного дисперсного материала, полученного на стадии (В), составляет от 1/99 до 1/3, включая оба эти значения.

4. Способ получения очищенного угля, включающий:

стадию (α), на которой смешивают дисперсный пористый уголь с маслом, с образованием суспензии сырьевого материала,

стадию (β), на которой нагревают суспензию сырьевого материала с образованием обезвоженной суспензии,

стадию (γ), на которой разделяют обезвоженную суспензию на пористый очищенный уголь и масло, и

стадию (δ), на которой высушивают отделенный пористый очищенный уголь,

причем на стадии (δ) применяют способ непрямой термической сушки дисперсного материала по п. 1, или 2, или 3.

5. Устройство для непрямой термической сушки, содержащее первый блок непрямой термической сушки и второй блок непрямой термической сушки,

причем каждый из блоков непрямой термической сушки содержит вращающийся цилиндр, размещенный свободно вращающимся вокруг оси, множество нагревательных труб, размещенных внутри вращающегося цилиндра параллельно упомянутой оси, и устройство для пропускания газа-носителя, которое подает газ-носитель от одной из двух сторон вращающегося цилиндра с выведением с другой стороны,

причем устройство для непрямой термической сушки выполнено с возможностью приема высушенного материала, выведенного из первого блока непрямой термической сушки в качестве материала, подлежащего сушке во втором блоке непрямой термической сушки, и

причем устройство для пропускания газа-носителя представляет собой устройство, которое подает газ-носитель в первый блок непрямой термической сушки для создания сопутствующего потока относительно потока материала, подлежащего сушке в первом блоке непрямой термической сушки, и которое подает газ-носитель во второй блок непрямой термической сушки с созданием противотока относительно потока материала, подлежащего сушке во втором блоке непрямой термической сушки;

причем сушильное устройство дополнительно содержит:

первое извлекающее устройство, которое извлекает первые мелкие частицы, содержащиеся в газе-носителе, выводимом из

первого блока непрямой термической сушки,

первое смесительное устройство, которое смешивает первые мелкие частицы с дисперсным материалом, подлежащим подаче во второй блок непрямой термической сушки,

извлекающее устройство, которое извлекает вторые мелкие частицы, содержащиеся в газе-носителе, выводимом из второго блока непрямой термической сушки, и

второе смесительное устройство, которое смешивает вторые мелкие частицы с высушенным материалом, выводимым из второго блока непрямой термической сушки.

6. Устройство для получения очищенного угля, включающее:

смесительное устройство, которое смешивает дисперсный пористый уголь с маслом для получения суспензии сырьевого материала,

нагревательное устройство, которое нагревает суспензию сырьевого материала с образованием обезвоженной суспензии,

устройство для твердофазно-жидкостного разделения, которое разделяет обезвоженную суспензию на пористый очищенный уголь и масло, и

сушильное устройство, которое высушивает отделенный пористый очищенный уголь,

причем сушильное устройство представляет собой устройство для непрямой термической сушки по п. 5.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2456332C2 |

Авторы

Даты

2016-11-27—Публикация

2013-09-18—Подача