Изобретение относится к области металлургии, в частности к термомеханической обработке полуфабрикатов из двухфазных (α+β)-титановых сплавов, и может быть использовано в машиностроении и авиационной технике.

Известен способ изготовления полуфабрикатов из двухфазных (α+β)-титановых сплавов, включающий проведение горячей штамповки в два или несколько переходов со степенью деформации 40-60% за каждый переход, калибровку со степенью деформации 3-10%, совмещенную с высокотемпературной ступенью отжига (920-950°С), и последующее старение (Легирование и термическая обработка титановых сплавов. Сб. статей под ред. А.Г. Туманова. ОНТИ, 1977, с. 230).

Однако после такой обработки предел выносливости (σ-1), ударная вязкость (ан) и удельная работа разрушения образца с трещиной при ударном изгибе (ату) не достигают требуемого уровня (σ-1≥46 кгс/мм2, ан≥5,2 кгм/см2, ату≥3,8 кгм/см2).

К недостаткам известного способа также относится высокая энергоемкость процесса.

Достаточно заметно повысить вышеуказанные характеристики позволяет способ термомеханической обработки полуфабрикатов из двухфазных (α+β)-титановых сплавов, включающий горячую штамповку в два или несколько переходов со степенью деформации 40-60% за каждый переход, калибровку при температуре отжига с деформацией 3-10% и старение, калибровку проводят при температуре отжига 800-840°С, а охлаждение после калибровки проводят со скоростью 7-20 °С/c (а.с. №1061508, МПК C22F 1/18, опубл. 10.08.2015).

Однако при таком способе термомеханической обработки повышение характеристик выносливости, ударной вязкости и удельной работы разрушения образца с трещиной при ударном изгибе до необходимого уровня свойств наблюдается лишь в единичных случаях, что неприемлемо при использовании сплавов в авиационной технике.

Технической задачей и техническим результатом заявленного способа является повышение ударной вязкости, удельной работы разрушения образца с трещиной при ударном изгибе, а также предела выносливости, что обеспечит повышение ресурса и надежности деталей и узлов летательных аппаратов.

Технический результат достигается путем осуществления термомеханической обработки полуфабрикатов из двухфазных (α+β)-титановых сплавов, включающей горячую штамповку в два или несколько переходов со степенью деформации 40-60% за каждый переход, калибровку при 800-840°С со скоростью охлаждения 7-20°С/с, со степенью деформации 3-10% и старение, причем первое старение проводят при температуре до 400°С, а второе при температуре до 600°С.

Выбор указанных температурно-скоростных интервалов термомеханической обработки обусловлен тем, что при нагреве сплава с повышением температуры возрастает содержание β-фазы и уменьшается концентрация β-стабилизирующих элементов в ней. В связи с обеднением β-фазы легирующими элементами при соответствующих температурах она становится нестабильной и при охлаждении превращается в нестабильные фазы.

После нагрева при температурах 800-840°С достигается достаточно большое количество β-фазы (25-48% в зависимости от сплава) оптимального состава, которое обеспечивает максимальное количество α″-фазы. Охлаждение в указанном скоростном интервале 7-20°С/с обеспечивает частичный распад β-метастабильной фазы, что позволяет повысить характеристики ударной вязкости и удельной работы разрушения образцов с трещиной.

При более низкой температуре порядка 780°С получается стабильная β-фаза, которая не распадается при низких температурах, что приводит к снижению механических свойств сплава.

При температурах выше 840°С наблюдается увеличение количества β-фазы до 30-70% в зависимости от сплава, но из-за того, что содержание в ней легирующих элементов становится меньше критического, охлаждение не позволяет зафиксировать β-фазу при комнатной температуре и не обеспечивается получение оптимального содержания α″-фазы, что также приводит к снижению механических свойств сплава.

Выбор данного скоростного интервала объясняется тем, что в зависимости от скорости охлаждения титановых сплавов в структуре фиксируется различное содержание фаз. Охлаждение со скоростями, выходящими за верхний и нижний пределы скоростей (7-20°С/c), не обеспечивает получение при комнатной температуре оптимального фазового состава, который при последующем старении распадается с образованием продуктов распада определенных размеров. Охлаждение со скоростями ниже 7°С/c выше 20°С/с не обеспечивает высокие значения ударной вязкости и удельной работы разрушения образцов с трещиной.

Введение двухступенчатого режима старения взамен одинарного, как в прототипе, и проведение первого старения при температуре до 400°С, а второго при температуре до 600°С обеспечивает формирование значительно более равномерной и тонкой дисперсной структуры, что способствует повышению характеристик выносливости, ударной вязкости и удельной работы разрушения образца с трещиной при ударном изгибе. Формирование значительно более равномерной и тонкой дисперсной структуры достигается тем, что при первом старении при температуре до 400°С образуются равномерно распределенные, малые выделения ω- или β′-фазы, служащие зародышами при выделении α-фазы на второй ступени старения при температуре до 600°С.

По описанной технологии была изготовлена партия полуфабрикатов типа штамповок лопаток из двухфазного титанового сплава ВТ33. Полуфабрикаты изготавливали из катаного прутка штамповкой на молотах за два перехода.

Примеры осуществления изобретения

Пример 1

Термомеханическую обработку проводят по следующему способу: горячая штамповка в два или несколько переходов (два - четыре) со степенью деформации 60% за каждый переход, калибровка при температуре отжига 820°С с деформацией 4%, охлаждение после калибровки проводят со скоростью 10°С/с и старение в двухступенчатом режиме (первая ступень 300°С, вторая ступень 530°С).

Пример 2

Термомеханическую обработку проводят по следующему способу: горячая штамповка в два или несколько переходов (два - шесть) со степенью деформации 50% за каждый переход, калибровка при температуре отжига 800°С с деформацией 7%, охлаждение после калибровки проводят со скоростью 15°С/c и старение в двухступенчатом режиме (первая ступень 300°С, вторая ступень 550°С).

Пример 3

Термомеханическую обработку проводят по следующему способу: горячая штамповка в два или несколько переходов (два - пять) со степенью деформации 40% за каждый переход, калибровка при температуре отжига 840°С с деформацией 10%, охлаждение после калибровки проводят со скоростью 20°С/c и старение в двухступенчатом режиме (первая ступень 300°С, вторая ступень 510°С).

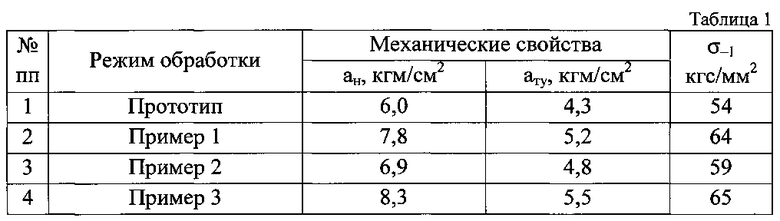

В таблице 1 приведены сравнительные характеристики механических свойств и предела выносливости после обработки по способу-прототипу и предложенному способу (примеры 1-3).

Как видно из таблицы 1, описанный способ термомеханической обработки полуфабрикатов из двухфазных (α+β)-титановых сплавов позволяет повысить характеристики работоспособности: ударную вязкость на 15-38,3%, удельную работу разрушения образца с трещиной при ударном изгибе на 11,6-27,9%, а также предел выносливости на 9,2-20,4% по сравнению со способом-обработкой по прототипу.

Стойкость штампового инструмента увеличивается в 1,6 раз за счет снижения температуры нагрева под штамповку и калибровку на 100°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ ДВУХФАЗНЫЙ АЛЬФА-БЕТА ТИТАНОВЫЙ СПЛАВ С ПОВЫШЕННЫМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490356C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2006 |

|

RU2324762C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ДВУХФАЗНЫХ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 1982 |

|

SU1061508A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2647071C2 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ (α+β) ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2595079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ8 | 2018 |

|

RU2691471C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2469122C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2021 |

|

RU2769799C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2492275C1 |

Изобретение относится к области металлургии, в частности к термомеханической обработке полуфабрикатов из двухфазных (α+β)-титановых сплавов, и может быть использовано в машиностроении и авиационной технике. Способ термомеханической обработки полуфабрикатов из двухфазных (α+β)-титановых сплавов включает горячую штамповку в два или более переходов со степенью деформации 40-60% за каждый переход, калибровку при 800-840°C со скоростью охлаждения 7-20°С/c, со степенью деформации 3-10% и старение. Старение проводят в две ступени: на первой при температуре до 400°C, а на второй - при температуре до 600°C. Повышаются характеристики ударной вязкости, удельной работы разрушения образца с трещиной при ударном изгибе и предела выносливости. Повышается ресурс и надежность деталей. 1 табл., 3 пр.

Способ термомеханической обработки полуфабрикатов из двухфазных (α+β)-титановых сплавов, включающий горячую штамповку в два или несколько переходов со степенью деформации 40-60% за каждый переход, калибровку при 800-840°C со скоростью охлаждения 7-20°С/c со степенью деформации 3-10% и старение, отличающийся тем, что первое старение осуществляют в две ступени, причем на первой ступени старение проводят при температуре до 400°C, а на второй - при температуре до 600°C.

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ДВУХФАЗНЫХ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 1982 |

|

SU1061508A1 |

| Способ обработки двухфазных титановых сплавов | 1980 |

|

SU956610A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2469122C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2016-11-27—Публикация

2015-08-14—Подача