По данной заявке испрошен приоритет по предварительной заявке США №61/639,196, зарегистрированной 27 апреля 2012 года, полное содержание которой включено в настоящую заявку посредством ссылки.

Область техники, к которой относится изобретение

Изобретение относится к заливке фильтров для удаления твердых включений из жидкого металла. В настоящем изобретении раскрываются устройство и способ заливки фильтра для расплавленного металла.

Уровень техники

В настоящее время для очистки расплавленного металла доступны керамические фильтры и, как правило, пенокерамические фильтры (сокращенно называемые CFF, от англ. Ceramic Foam Filter), как, например, раскрытые в патенте США №3,893,917. Чаще всего при указанной очистке происходит удаление твердых включений из жидкого металла, например стали и алюминия. Наличие таких твердых включений, не удаленных до затвердевания металла, может привести к появлению физических дефектов в готовом металлическом изделии.

Чтобы с наибольшей эффективностью использовать фильтрующую среду, необходимо полностью заполнить жидким металлом открытую пористость фильтра. Полное заполнение фильтра жидким металлом улучшает смачиваемость поверхности фильтрующей среды, что способствует сбору твердых включений. Подлежащая решению проблема состоит в том, что неполная заливка приводит к локальному увеличению скоростей жидкости в активных частях фильтра, увеличению перепадов рабочего давления, и, таким образом, к уменьшению общей пропускной способности жидкого металла вкупе с уменьшением эффективности сбора твердых включений.

Как правило, на практике пенокерамический фильтр с прокладочным материалом помещают в фильтрующее устройство или «стакан» так, что слой металла накапливается в верхней части фильтра и под действием силы тяжести проходит насквозь через фильтрующую среду. Затем включения удаляются любым механизмом глубокой фильтрации или фильтрации с глубокой постелью. Плохие характеристики смачиваемости таких керамических фильтров и необходимость удаления содержащегося в порах воздуха часто являются причиной затруднений, особенно в начале процесса фильтрации.

Важность заливки в процессе фильтрации подтверждается большим числом патентов и заявок на патенты, например патент США №4,872,908, в котором Enright P.G. и другие авторы подробно раскрывают определение и функции заливки, а также приводят данные по удельной эффективности при удалении частиц размером 20 микрон (13,4-54.8%) с использованием анализатора чистоты жидкого металла LiMCA (от англ. Liquid Metal Cleanliness Analyzer) для фильтров с пористостью 30 пор на дюйм (сокращенно - PPI, от англ. Pores Per Inch). Большой разброс значений эффективности фильтрации частично может быть объяснен влиянием заливки на производительность фильтра. В патенте США №4,081,371 Yarwood J.С. и другие авторы пишут о необходимости удаления пузырьков газа из внутренней части пенокерамического фильтра и о роли металлостатического напора и угла наклона фильтра относительно направления заливки. Вообще говоря, при увеличении общего давления (с помощью металлостатического напора или других способов) повышается эффективность заливки. В заявке на патент США 09/867,144 на имя Quackenbush M.S. описывается фильтрующая среда, в которой не используются механические усилия для высвобождения воздушных пузырьков, чтобы высвободить захваченные воздушные пузырьки и тем самым обеспечить более легкую и более полную заливку фильтрующей среды.

В патенте США №7,666,248 на имя Belley L. и др. раскрывается способ применения вакуумной системы для создания дополнительного градиента давления порядка 6 кПа или примерно 25 см эквивалентного напора жидкого алюминия с единственной целью повышения полезного давления заливки для обеспечения достаточной заливки пенокерамических фильтров толщиной от 2,5 см до 7,6 см и малым размером поры или «окна» в 150-500 микрон, типичным для фильтров с пористостью 60 PPI и выше. В противном случае, для обеспечения достаточной заливки этих фильтров, требуются существенные металлостатические напоры (по вертикали от дна желоба) до вершины фильтра. Belley и др. также говорят о том, что типичный диапазон напоров заливки для пенокерамических фильтров составляет от 20 см до 80 см. Бóльшие значения связаны с бóльшей плотностью пор и меньшими размерами окон и их обычно нецелесообразно использовать в существующих процессах заливки.

Как правило, фильтры предварительно прогревают, чтобы попытаться улучшить протекание металла в фильтрующую среду и, таким образом, повысить эффективность заливки при фиксированной высоте слоя металла над фильтром. Обычно бывает трудно достичь равномерного прогрева без локальных перегревов, которые могут стать причиной термического повреждения фильтрующей среды. Это приводит к осложнениям в обеспечении пропускания жидкого металла всей площадью фильтра. В патенте С.Ш.А. №4,834,876 на имя Walker, N.G. описывается метод, по которому электрически непроводящий керамический фильтр делают проводящим путем покрытия частиц фильтрующей среды проводящим веществом, например, никелем или путем использования для фильтрующей среды электрически проводящего материала, такого как карбид кремния. Пропуская ток через фильтрующую среду или поместив вокруг фильтра индукционную катушку для наведения вихревых токов, можно заставить фильтрующую среду самонагреваться за счет резистивных потерь (I2R), чтобы обеспечить предварительный прогрев и полноту заливки.

Метод, в котором используют низкочастотную катушку индуктивности и пенокерамические фильтрующие элементы, был представлен в патенте США №4,837,385 на имя Calogero С. и др. В данном методе было представлено несколько разнообразных средств, с помощью которых можно создавать перекрестный ток и магнитное поле, которые должны вызывать силы Лоренца. Некоторые из этих способов включают в себя использование электродов и так называемого «инжекционного тока», что является нежелательным, так как электроды являются потенциальным источником загрязнения очищенного жидкого металла. Теоретическая основа метода, раскрытого Calogero и др. состояла в том, что силы Лоренца будут воздействовать преимущественно на металл, а не на включения, тем самым вызывая миграцию включений и их перехват стенками фильтрующей среды. Влияние магнитного поля на заливку фильтрующей среды не было раскрыто. Кроме того, описанный Calogero механизм зависит от отсутствия любого значительного закручивания или завихренности в магнитном поле и поле силы Лоренца. Однако, как раскрыто в патенте США 4,909,836, завихренность всегда присутствует в таких полях, когда в качестве источника перекрестного тока и магнитного поля используют стандартную индукционную катушку с постоянным шагом намотки спирали. В одном из аспектов настоящего изобретения используется индукционная катушка для того, чтобы избежать непосредственного контакта с жидким металлом и его загрязнения. Используется стандартная индукционная катушка с постоянным шагом намотки спирали. Авторам изобретения хорошо известно о завихренности в магнитном поле и поле сил Лоренца, создаваемых такой индукционной катушкой, поэтому был разработан способ максимально выгодного использования завихренности для продавливания металла в фильтрующую среду с целью достижения лучшей степени заливки при невысоком металлостатическом напоре.

ОПРЕДЕЛЕНИЯ

В контексте настоящего изобретения термин «заливка» означает вытеснение воздуха, содержащегося в открытопористой структуре фильтра (например, пенокерамического фильтра) и улучшение смачивания фильтрующей среды жидким металлом, что позволяет обеспечить доступность максимального объема и максимальной площади внутренней поверхности для прохождения частиц и их сбора.

В контексте настоящего изобретения, термин «включение» означает любой загрязнитель жидкого металла, имеющий точку плавления выше, чем у металла, за счет чего он остается твердым при температуре обработки.

Раскрытие изобретения

Различные аспекты настоящего изобретения относятся к: (1) способу заливки без использования подаваемых извне разрежения или давления газа, путем применения низкочастотной (1-60 Гц) индукционной катушки для обеспечения полноты заливки электрически непроводящего фильтрующего элемента; (2) способу заливки, улучшающему заливку и последующую эксплуатацию пенокерамических фильтров с малым размером «окна», таких как типовые промышленные пенокерамические фильтры с пористостью 50-80 PPI с целью обеспечения большей эффективности работы и получения металлических изделий с меньшим содержанием включений; (3) способу заливки, позволяющему заливать пенокерамические фильтры с большей, чем у традиционных фильтров, толщиной или позволяющему заливать набор из традиционных фильтров; и (4) устройству, позволяющему поддерживать в горячем состоянии или снова разогревать фильтрующую среду, включая бывшую в употреблении фильтрующую среду, а затем использовать ее более чем в одном цикле заливки.

В одном варианте осуществления изобретения устройство для заливки фильтра содержит фильтрующий элемент, выполненный с возможностью принимать поток жидкого металла; индукционную катушку, окружающую фильтрующий элемент, выполненную с возможностью создания магнитного поля, при этом ось индукционной катушки максимально совмещена с направлением подачи потока жидкого металла; прокладку, выполненную с возможностью надежного уплотнения фильтрующего элемента по внешнему контуру; и сепаратор, вмещающий в себя индукционную катушку и отделяющий индукционную катушку от потока жидкого металла.

В одном варианте осуществления изобретения низкочастотную индукционную катушку очень близко располагают вокруг керамической фильтрующей среды, такой как пенокерамический фильтрующий элемент или набор из таких фильтрующих элементов. Присутствие магнитного поля позволяет заливать более толстые фильтры, чем типовые промышленные фильтры толщиной 50 мм. Общая допустимая толщина зависит от монтажной длины индукционной катушки.

Катушка и фильтрующие элементы могут быть расположены как вертикально, так и горизонтально, при условии обеспечения выхода газа при заливке.

Электрические проводники индукционной катушки могут иметь различный профиль. Например, плоской, круглой, трубчатой, прямоугольной или квадратной формы. В отличие от традиционных катушек для индукционных печей, катушки по настоящему изобретению необязательно изготавливать с низким электрическим сопротивлением, так как они не используются в оборудовании для электрически-эффективной плавки. Это позволяет с успехом использовать более высокую плотность электрического тока (например, 50 А/мм2, в отличие от типовых величин в диапазоне 1-10 А/мм2), а следовательно, и проводники с пропорционально меньшим диаметром, наматываемые с большим количеством витков на данную высоту катушки, что дает соответствующее увеличение напряженности магнитного поля. Для достижения еще более высоких значений напряженности магнитного поля по высоте фильтрующей среды можно с успехом использовать один, два или более слоев намотки. Можно использовать индукционные катушки и с более чем 3 слоями намотки, но выигрыш в повышении напряженности магнитного поля будет убывать.

В одном варианте осуществления изобретения фильтрующая среда максимально плоская и окружена индукционной катушкой. Индукционную катушку располагают так, чтобы она выступала над верхней поверхностью фильтрующего элемента, и при этом верх фильтра оказывается внутри зоны высокой плотности продольного магнитного потока. Плотность потока магнитного поля очень высока по всей высоте катушки, но быстро падает после последнего витка обмотки.

В другом аспекте изобретения металл заливают поверх фильтра по меньшей мере до уровня верха катушки. В предпочтительном варианте осуществления металл находится существенно выше верха катушки для того, чтобы предотвратить формирование значительного мениска металла и уменьшить возможность окисления металла в процессе его заливки. Магнитное поле катушки вызывает в расположенном на фильтрующей среде металле вихревые токи, которые, взаимодействуя с сильным магнитным полем катушки, порождают мощные силы Лоренца. Расстояние, на которое эти силы могут порождаться, увеличено за счет низкой частоты переменного тока возбуждения катушки. Для того чтобы достичь одних и тех же результатов, фильтрующему элементу большой ширины потребуется более низкая частота, чем менее широкому фильтру.

Теплопроизводительность катушки повышается при увеличении частоты. В одном аспекте изобретения частота тока возбуждения катушки предпочтительно должна находиться в диапазоне от 1 до 60 Гц, а лучше в диапазоне от 50 до 60 Гц. Такой диапазон частоты обеспечивает оптимальную комбинацию движения и нагревания.

Опционально можно использовать и более высокие частоты, если для расплавления металла, застывшего в ранее используемой фильтрующей среде, требуется большая степень нагрева. В предпочтительном варианте осуществления изобретения радиус круглого фильтра или ширину прямоугольного или квадратного фильтра подбирают так, чтобы для обеспечения оптимального положительного эффекта можно было использовать стандартную электросеть с частотой 50 Гц или 60 Гц.

В рамках задач настоящего изобретения устройство катушки и фильтра могут иметь круглое, квадратное или прямоугольное сечение. Прямоугольная геометрическая форма имеет то преимущество, что дает максимальную общую площадь фильтра при минимальной толщине, которую магнитное поле должно будет пройти насквозь. Прямоугольная геометрическая форма может исключить необходимость применения частоты ниже частоты электросети (50 или 60 Гц), для которых требуются дорогостоящие твердотельные источники питания.

Силы Лоренца изначально порождаются не в электрически непроводящей фильтрующей среде, а только в металле. Поэтому в поле силы Лоренца изначально существует большая завихренность, которая заставляет металл вращаться и сталкиваться с поверхностью фильтрующего элемента. Именно механический момент сталкивающегося металла вдавливает металл в фильтр.

Авторы изобретения выяснили, что внутри фильтрующей среды прохождение электрического тока неожиданно сильно затрудняется присутствием керамической матрицы. В результате в фильтр проходит меньше тока, чем в металл над или под фильтром, что уменьшает величину сил Лоренца. Сниженная удельная электрическая проводимость в фильтре гарантирует, что существенная завихренность в силах Лоренца будет продолжать существовать до и после момента полной заливки фильтра. В результате металл будет нагнетаться в фильтрующую среду и сквозь нее. Фильтры с большей плотностью пор, например 50 и 80 PPI, имеют повышенное удельное электрическое сопротивление, которое усиливает завихренность в силах Лоренца и обеспечивает повышенные движущие силы для заливки этих более «плотных» фильтрующих элементов.

Если фильтрующую среду предварительно не прогревать, жидкий металл может сразу при подаче застыть на ее поверхности. Из-за того что при одной и той же температуре твердый металл имеет существенно более высокую электрическую проводимость, чем жидкий металл (для алюминия - примерно в два раза), твердый металл лучше будет проводить ток, в то время как на него с большой скоростью будет натекать жидкий металл. Будучи неподвижным в пределах вершины индукционной катушки, твердый металл будет испытывать постоянный нагрев до тех пор, пока не перейдет в жидкое состояние. В предпочтительном варианте осуществления изобретения, фильтрующий элемент прогревают стандартными средствами с целью снижения термических напряжений и предотвращения образования трещин. Тем не менее прогрев не является обязательным условием для заливки, даже для очень плотных фильтрующих элементов с пористостью 80 PPI.

После того как фильтрующая среда будет максимально заполнена металлом, возбуждение катушки можно прекратить. После этого можно выполнять обычные операции заливки. После завершения процесса серийной заливки обычно фильтрующую среду утилизируют, так как ее сложно использовать вновь, если металл не будет подаваться непрерывным потоком.

В другом варианте осуществления изобретения бывший в употреблении фильтрующий элемент можно использовать снова до тех пор, пока его способность удалять включения не будет полностью исчерпана. Бывший в употреблении фильтрующий элемент можно использовать снова, если перед заливкой жидкого металла его на некоторое время подвергнуть индукционному нагреву или если в перерывах между отливками держать фильтр заполненным жидким металлом, используя непрерывный индукционный нагрев. В одном аспекте изобретения предпочтительно использовать ток возбуждения частотой более 60 Гц. В таком варианте осуществления изобретения используют двухчастотный источник питания, который опционально можно использовать совместно со второй катушкой, специально предназначенной для расплавления металла.

ССЫЛКИ

Краткое описание чертежей

Комплект материалов патента или заявки на патент содержит по меньшей мере один цветной чертеж. Копии данной публикации патента или заявки на патент с цветным чертежом (чертежами) предоставляются Патентным ведомством по предварительной заявке после надлежащей оплаты этой услуги.

На фиг. 1 показан схематический чертеж одного варианта осуществления настоящего изобретения.

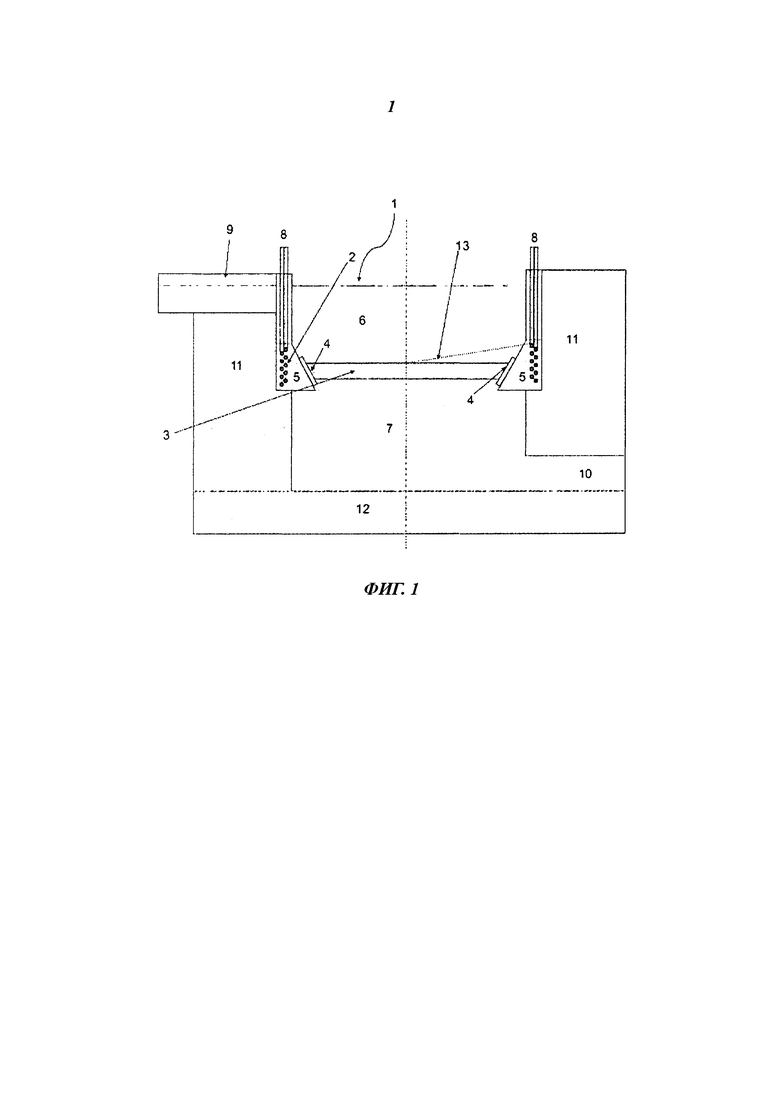

На фиг. 2 показано изображение со Сканирующего Электронного Микроскопа, демонстрирующее относительно открытую структуру нового пенокерамического фильтра 30 PPI.

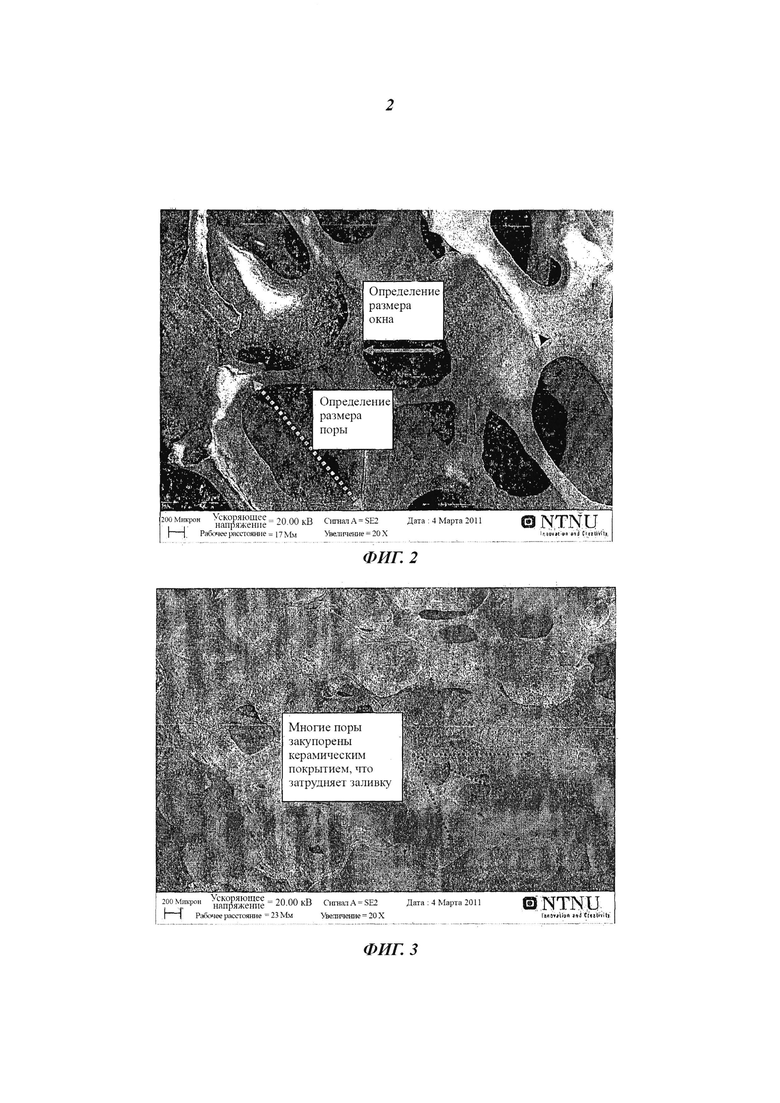

На фиг. 3 показано изображение со Сканирующего Электронного Микроскопа, демонстрирующее относительно закрытую структуру, перпендикулярную нормальному направлению потока металла, нового пенокерамического фильтра 80 PPI.

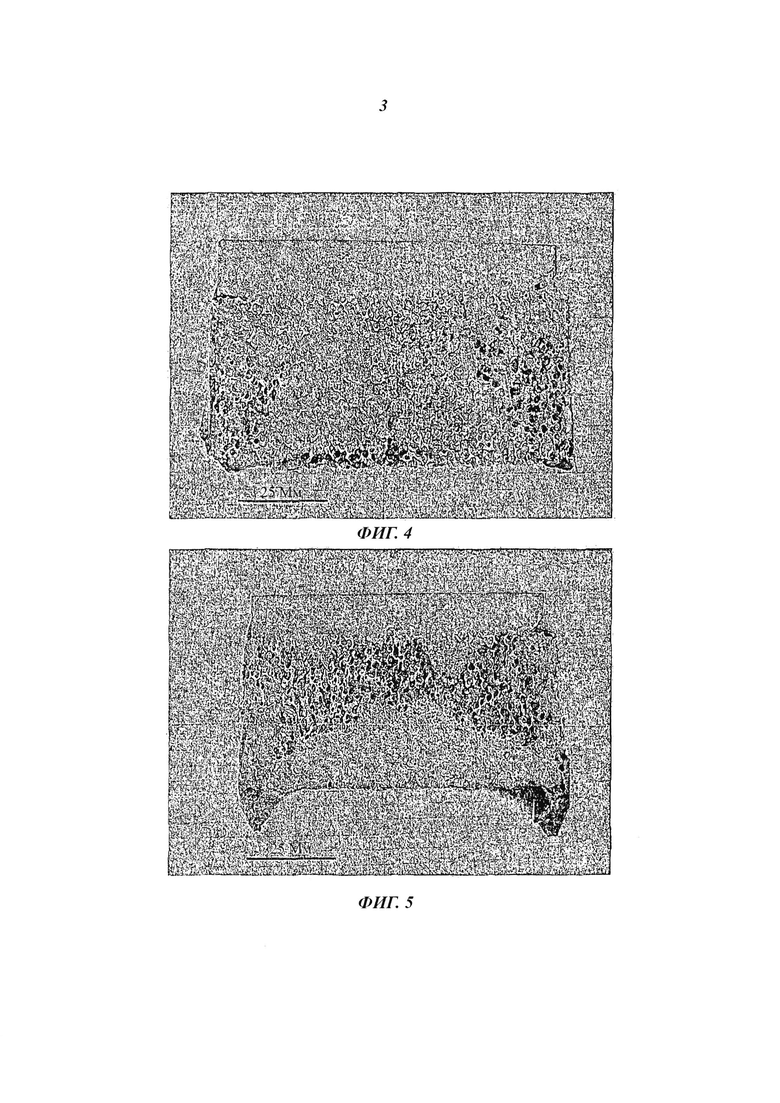

На фиг. 4 показано фотографическое изображение неограничивающего примера заливки пенокерамического фильтра 30 PPI в соответствии с одним из вариантов осуществления настоящего изобретения.

На фиг. 5 показано фотографическое изображение неограничивающего примера заливки пенокерамического фильтра 30 PPI в соответствии с одним из вариантов осуществления настоящего изобретения.

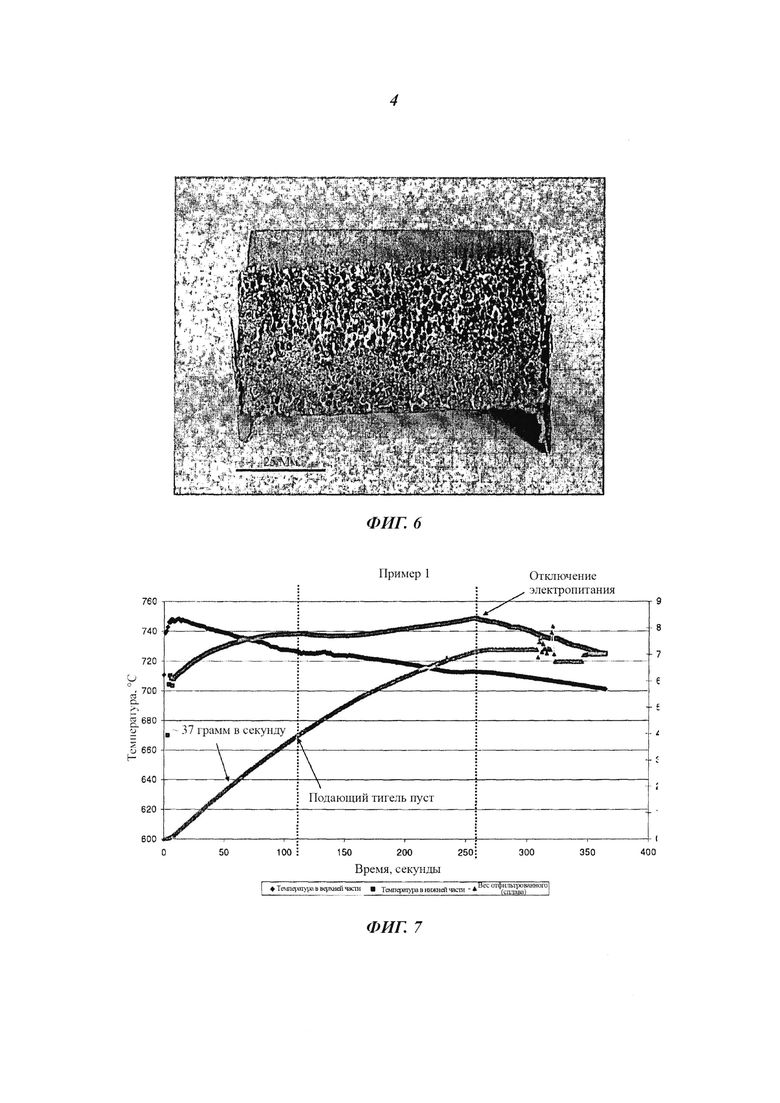

На фиг. 6 показано фотографическое изображение неполной заливки пенокерамического фильтра 30 PPI в отсутствие индукционной катушки.

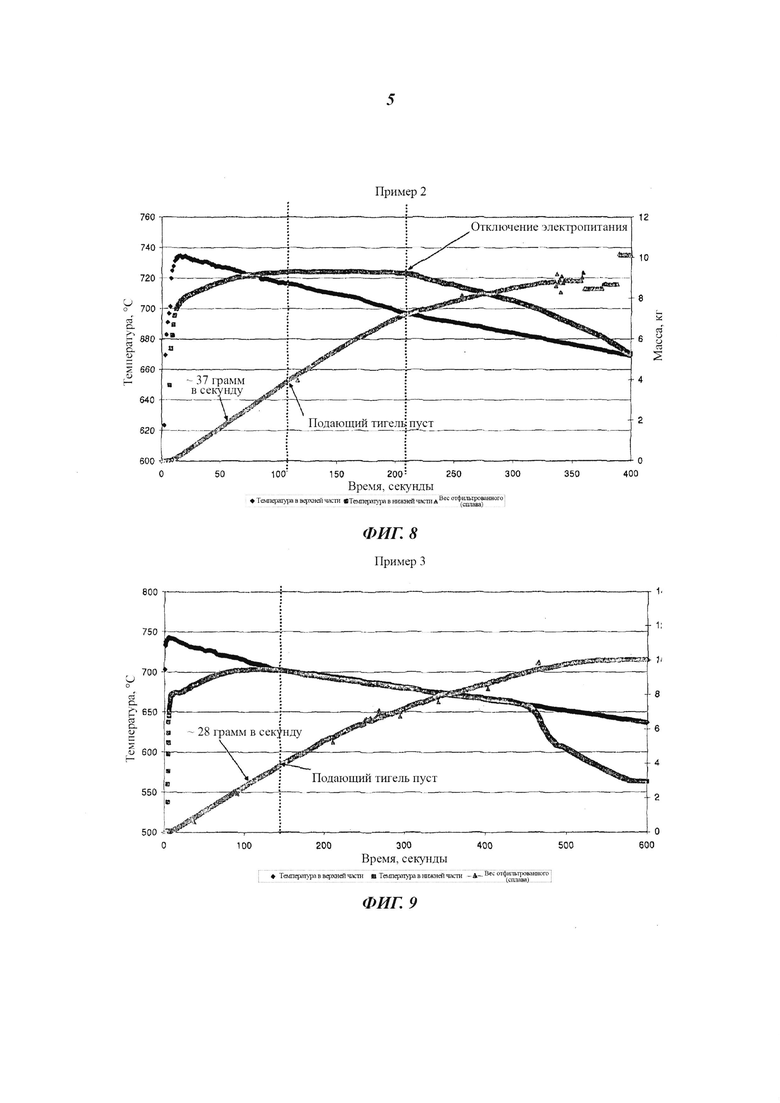

На фиг. 7 показан график, построенный по данным Примера 1.

На фиг. 8 показан график, построенный по данным Примера 2.

На фиг. 9 показан график, построенный по данным Примера 3.

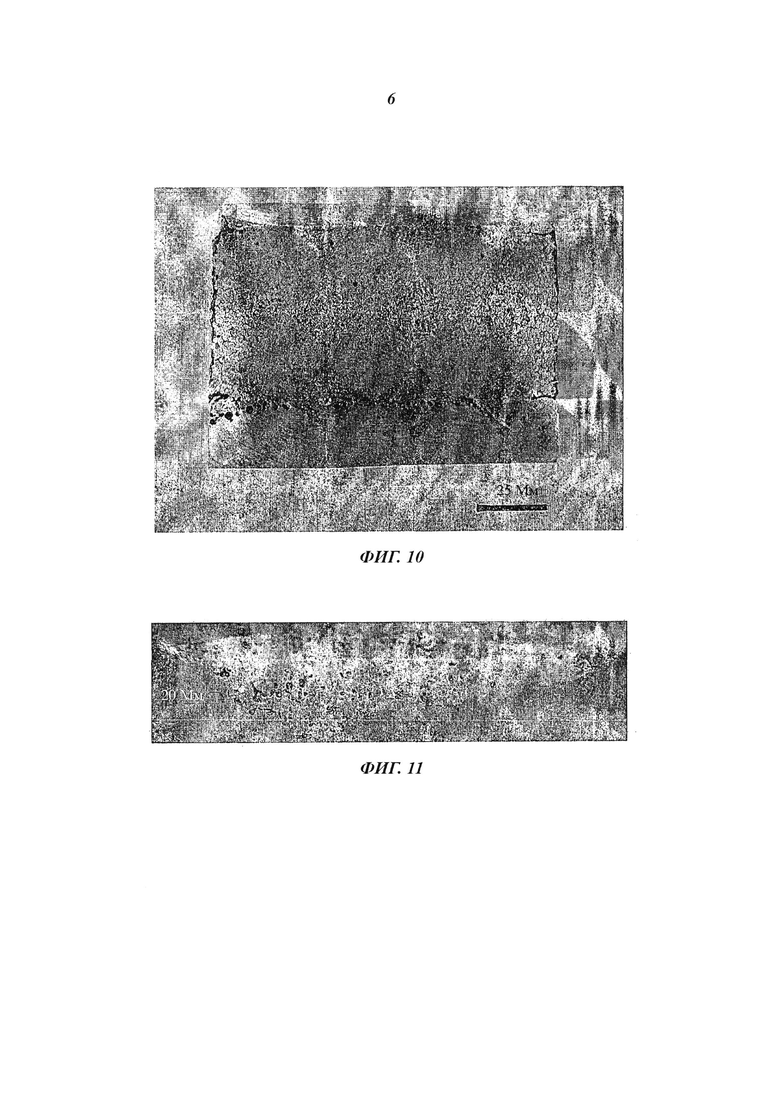

На фиг. 10 показано фотографическое изображение неограничивающего примера заливки пенокерамического фильтра 50 PPI в соответствии с одним из вариантов осуществления настоящего изобретения.

На фиг. 11 показано фотографическое изображение пенокерамического фильтра 50 PPI с ничтожно малой заливкой в отсутствие индукционной катушки.

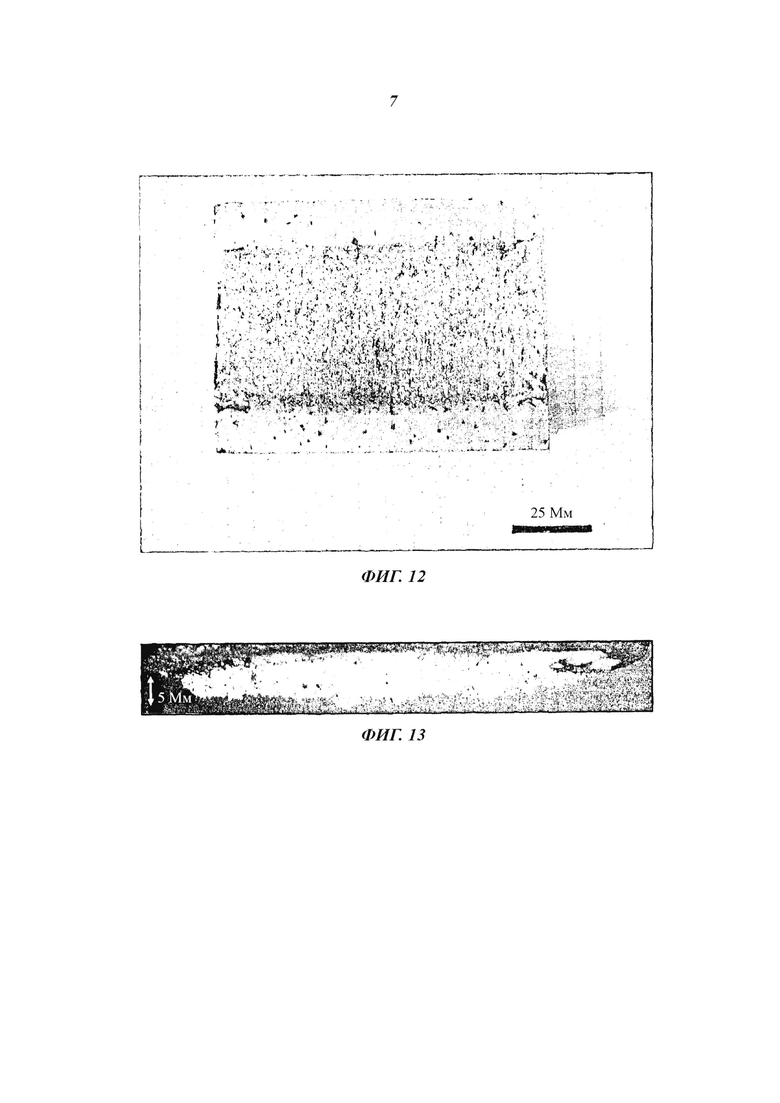

На фиг. 12 показано фотографическое изображение неограничивающего примера заливки пенокерамического фильтра 80 PPI в соответствии с одним из вариантов осуществления настоящего изобретения.

На фиг. 13 показано фотографическое изображение пенокерамического фильтра 80 PPI с ничтожно малой заливкой в отсутствие индукционной катушки.

Осуществление изобретения

Для лучшего понимания принципов изобретения далее рассматриваются варианты осуществления изобретения, проиллюстрированные на чертежах. Тем не менее следует понимать, что изображение и описание определенных вариантов осуществления изобретения не подразумевает ограничение объема изобретения. Кроме того, любые изменения и/или модификации изображенного и/или описанного осуществления (осуществлений) считаются не выходящими за пределы объема настоящего изобретения. Кроме этого любые другие применения принципов изобретения, изображенных и/или описанных в настоящем документе, которые могут прийти в голову специалисту той области техники, к которой относится изобретение, также считаются не выходящими за пределы объема настоящего изобретения.

На фиг. 1 показан стандартный «стакан» 1 фильтра, обычно используемый с пенокерамическими фильтрами. Чертеж на фиг. 1 соответствующим образом модифицирован в соответствии с настоящим изобретением, чтобы включать в себя индукционную катушку 2. На фиг. 1 показана двухслойная индукционная катушка 2. Без изменения назначения изобретения также может быть использована катушка с одним, двумя или большим количеством слоев намотки.

На фиг. 1 стандартный пенокерамический фильтрующий элемент 3 установлен внутри индукционной катушки 2. В альтернативном варианте, без отклонения от цели настоящего изобретения, два или несколько фильтрующих элементов могут быть установлены друг на друга при условии, что катушка 2 будет выступать над верхней точкой фильтра 3 на один виток обмотки или по меньшей мере на 5%, а предпочтительнее - на 10% радиуса катушки, что показано на фиг. 1 пунктирной линией 13.

Для получения желаемого воздействия от магнитного поля индукционную катушку 2 предпочтительно размещать как можно ближе к краю фильтра 3. Необходимо оставить достаточно места для размещения прокладочного материала 4, предотвращающего протечку жидкого металла по окружности фильтра 3, а также для установки термоизоляционного и огнеупорного материала 5. Должно присутствовать достаточное количество термоизоляционного и огнеупорного материала для того, чтобы не допустить контакта горячего металла с катушкой 2 или с выводами 8 катушки в верхней части 6 стакана или в выпускной части 7 стакана. Специалисту будет понятно, что с выводами 8 и катушкой 2 должна использоваться подходящая охлаждающая среда (органическое вещество или вода) для предотвращения электрического или термического перегрева и повреждения электрических проводников. Также должна быть исключена возможность соприкосновения между проводниками 8 и между слоями катушки 3 для предотвращения электрического короткого замыкания тока возбуждения.

Для того чтобы выполнять функцию фильтрующего устройства, стакан должен быть оснащен соответствующими устройством 9 подачи и устройством 10 выпуска жидкого металла. Стенки 11 и днище 12 стакана должны быть разработаны с достаточными огнеупорными характеристиками для поддержания теплового баланса подлежащего фильтрации металла. Для предотвращения чрезмерного скачка температуры перед началом использования фильтр 3 можно прогреть стандартными способами.

В предпочтительном варианте осуществления изобретения на индукционную катушку подают ток, величина которого достаточна для генерирования средней плотности магнитного потока в 0,05-0,25 Тл по ширине незалитого фильтра. Частота тока возбуждения катушки предпочтительно составляет от 1 до 60 Гц. Частота тока возбуждения катушки предпочтительно находится в диапазоне, в котором отношение глубины (5) проникновения электромагнитного поля в жидкий металл в верхней части 6 стакана к среднему радиусу или ширине фильтра 3 предпочтительно находится в диапазоне от 0,3 до 3,0, а более предпочтительно - в диапазоне от 0,7 до 1,4 для того чтобы достичь достаточно глубокое магнитное проникновение, а также избежать чрезмерного нагрева.

В одном предпочтительном варианте осуществления изобретения жидкий металл подают в верхнюю часть 6 стакана через вход 9 при поданном на катушку 2 токе. В качестве альтернативы сначала подают жидкий металл, а затем на катушку 2 подают ток. В предпочтительном варианте осуществления жидкий металл заполняет верхнюю часть 6 стакана до высоты над последним витком катушки 2, достаточной для того, чтобы не допустить формирование электромагнитного мениска. В таком варианте осуществления также предотвращается чрезмерное окисление металла в ходе заливки.

Электромагнитная заливка может быть выполнена так, чтобы над верхней поверхностью фильтра находилось как можно меньше металла. Предпочтительно, чтобы над верхним витком катушки 2 высота жидкого металла составляла бы примерно 5-10 см. В качестве альтернативы для достижения адекватной заливки пенокерамических фильтров с пористостью от 30 до 80 PPI предпочтительно прилагать металлостатические давления приблизительно от 1,1 до 3,6 кПа, не допуская чрезмерного формирования мениска и применяя в пространстве между катушкой и фильтром средние плотности магнитного потока в диапазоне от 0,1 до 0,2 Тл.

В одном аспекте изобретения ток подается периодами приблизительно от 30 секунд до 10 минут, а предпочтительнее - приблизительно от 3 до 6 минут. Подачу тока возбуждения на катушку 2 можно прекратить после достижения достаточной заливки.

После того как фильтр 3 будет использован, при желании его можно использовать снова, сначала расплавив застывший в порах фильтра 3 металл с помощью индукционной катушки 2. Специалисту будет понятно, что для расплавления предпочтительна более высокая частота. Можно применить частоту >60 Гц. Поэтому с настоящим изобретением целесообразно использовать источник питания с двумя частотами. Квалифицированный практик может задать частоту, ток и время, требующиеся для достижения нужного расплавления за правильный отрезок времени без значительного перегрева и возможного повреждения фильтрующих элементов, но с достижением высокой электрической эффективности. Для более энергоэффективного расплавления в качестве опции можно разработать и установить вторую катушку коаксиально с катушкой 2.

Настоящее изобретение может быть лучше понято на конкретных примерах. Эти примеры являются пояснительными и не предназначены для ограничения применимости настоящего изобретения. Эти примеры были выполнены с использованием нескольких различных катушек, указанных в Таблице 1. Эти катушки использовались с подачей тока частотой 50 Гц так, как указано в рассматриваемых ниже примерах.

В этих примерах использовались фильтры с номинальным диаметром 100-105 мм и толщиной 50 мм. Использовались промышленные пенокерамические фильтры пористостью 30, 50 и 80 PPI. На фиг. 2 и фиг. 3 показаны изображения промышленных пенокерамических фильтров, полученные с помощью сканирующего электронного микроскопа SEM (от англ. Scanning Electronic Microscope). На изображениях ясно видно, что фильтр с пористостью 30 PPI имеет очень открытую структуру, а размер пор и окна фильтра с пористостью 80 PPI намного меньше. Открытая структура фильтра 30 PPI позволяет легко выполнить заливку с низким напором металла и меньшим прогревом, но при этом снижается эффективность фильтрации, особенно мелких частиц, присутствующих в жидком металле. На пенокерамическом фильтре 80 PPI гораздо труднее заставить металл проникать и вытеснять воздух из закрытой и плотной структуры, что требует увеличенной высоты заливочного металла, что хорошо известно специалистам.

Во всех примерах был использован стандартный алюминиевый литейный сплав А356, который загрязняли до различной степени. Добавляли SiC от 1,5 (примеры 4-6) до 3 (примеры 1-3) % по весу, используя частицы крупностью 13-23 микрон, вкрапленные в решетку сплава А356. В примерах 1-3 также добавлялись частицы оксидов путем добавки 20% по весу анодированных и лакированных алюминиевых пластинок.

ПРИМЕР 1

Был создан лабораторный стакан фильтра путем склеивания пенокерамического фильтра с номинальным диаметром 105 мм и пористостью 30 PPI из двух частей длиной 150 мм с помощью тиглей диаметром 4′′ с волокнистой изоляцией таким образом, что середина Катушки 1 совпадала с днищем пенокерамического фильтра, а над верхней поверхностью пенокерамического фильтра оставался примерно один виток обмотки. Днище стакана было выполнено из плотной керамической пластины толщиной ~ 25 мм, в которой было просверлено выпускное отверстие диаметром 3,2 мм.

Фильтр предварительно прогрели ручной пропановой горелкой до температуры краснокалильного жара. На Катушку 1 был подан среднеквадратичный ток 731 А частотой 50 Гц. В верхнюю часть стакана до уровня 100 мм от верхней точки фильтра добавляли алюминиевый сплав А356, содержащий частицы SIC и оксидов, при номинальной начальной температуре разливки 750°С (измеренной погружной термопарой за секунды до заливки). Указанный уровень поддерживали до опустошения подающего тигля через 110 секунд. Подачу электропитания прекратили через 260 секунд, когда алюминий перестал выходить через выходное отверстие. По данным измеренной температуры над фильтром и под ним, а также по скорости выпуска алюминия построили график, изображенный на фиг. 7. Нагревательное действие индукционной катушки четко видно на фиг. 13, где температура в нижней части со временем поднимается, даже при уменьшении температуры металла, находящегося над фильтром. Средний ток катушки в ходе фильтрации составил 715 А за счет повышения электрического сопротивления, вызванного жидким металлом. Такой эффект присутствует во всех примерах и хорошо известен специалистам.

Впоследствии фильтр разрезали, причем из-за чрезвычайно твердых абразивных частиц SiC пришлось применить водяную гидроабразивную резку. Один из срезов показан на фиг. 4. Области с высокой газовой пористостью и плохим металлокерамическим смачиванием в процессе резки удалялись. В данном примере, где фильтр заливали в присутствии «сильного» магнитного поля, совсем немного материала было удалено и было замечено невооруженными глазом хорошее смачивание, что подтвердилось и при последующем металлографическом анализе с помощью сканирующего электронного микроскопа.

ПРИМЕР 2

Было создано устройство с использованием Катушки 2, но в остальном идентичное устройству, описанному в примере 1. Фильтр также предварительно прогрели. На Катушку 2 подали среднеквадратичный ток 956 А. Добавили аналогичную смесь сплава SiC и оксида при номинальной температуре заливки в 750°С. По измеренным данным температуры над и под фильтром и скорости выпуска алюминия аналогичным образом построили график, показанный на фиг. 8. Подающий тигель был опустошен за 110 секунд, а подачу электропитания прекратили через 215 секунд. Фильтрующий элемент, залитый в присутствии «слабого» магнитного поля, снова разрезали гидроабразивной резкой, и в этом случае пористость оказалась намного большей, а смоченность керамического материала была хуже, что видно по потерям керамического материала в процессе разрезания, что четко видно на фиг. 5.

ПРИМЕР 3

Было создано устройство без индукционной катушки, но во всем остальном идентичное устройствам, описанным в примерах 1 и 2. Фильтр предварительно прогрели до температуры краснокалильного жара и использовали те же самые рецептуру заливаемого материала и заданную температуру заливки. Высоту заливочного металла поддерживали на уровне 100 мм над фильтрующим элементом в течение 145 секунд до опустошения подающего тигля. По измеренным значениям температуры над и под фильтром и скорости выпуска алюминия аналогичным образом построили график, показанный на фиг. 9. Один срез фильтрующего элемента показан на фиг. 6, где видна очень высокая пористость и очень плохая смоченность фильтрующего элемента по сравнению с фиг. 4 и фиг. 5 из примеров 1 и 2. На неудовлетворительную заливку фильтра также указывает пониженная скорость выпуска металла при том же металлостатическом напоре над фильтром и том же размере мерного выпускного отверстия. Результаты заливки были наилучшими в присутствии «сильного» поля, менее хорошими в присутствии «слабого» поля и наихудшими в отсутствии магнитного поля.

ПРИМЕР 4

Было создано устройство, аналогичное устройствам, описанным для примеров 1-3, но без выпускного отверстия в днищевой пластине. Использовалась Катушка 3. Промышленный пенокерамический фильтр пористостью 50 PPI и диаметром 100 мм был установлен таким образом, что днище фильтра находилось на той же отметке, что и средняя линия катушки, причем катушка выступала примерно на один виток над верхней поверхностью фильтра толщиной 50 мм. Для подачи использовалась смесь алюминиевого сплава А356 с 1,5% SiC по весу. Фильтр предварительно не прогревали. Верхнюю часть стакана фильтра заполняли подаваемой смесью на основе жидкого алюминия при номинальной температуре заливки 750°С до уровня 100 мм над верхней поверхностью фильтрующего элемента. Затем на катушку подавали ток возбуждения 738 А. Примерно за 20 секунд металл был затянут в фильтр и было выполнено добавление металла для поддержания квазипостоянной высоты его слоя в 100 мм над фильтром (после застывания измерения показали 104 мм). Ток подавался ровно 180 секунд. Затем подача электропитания была прекращена и образец металла застыл. Затем фильтрующий элемент разрезали стальным лезвием. На фиг. 10 показан отполированный срез, обладающий очень низкой пористостью и полным проникновением металла в фильтрующий элемент.

ПРИМЕР 5

Было создано устройство, существенно идентичное устройству, описанному в примере 4, но без индукционной катушки. Использовались та же самая рецептура заливаемого материала и процедура заливки. Снова фильтрующий элемент предварительно не прогревали. После заливки до высоты 100 мм над верхом фильтра уменьшение высоты слоя металла не наблюдалось. При разборке устройства фильтрующий элемент отделился от 100 мм металла, который застыл над фильтром, причем оказалось, что произошло только очень незначительное проникновение металла (<20 мм), что показано на фиг. 11. В оставшейся глубине фильтрующей среды металла вообще не было, таким образом, заливка не удалась. Разница в результатах между примерами 4 и 5 была впечатляющей, несмотря на то, что единственным существенным отличием в исполнении было то, что в случае примера 4 присутствовало «сильное» магнитное поле, а в примере 5 магнитное поле отсутствовало.

ПРИМЕР 6

Было создано устройство, существенно идентичное устройствам по примерам 4 и 5, но вместо пенокерамического фильтра пористостью 50 PPI в нем был использован пенокерамический фильтр пористостью 80 PPI. Использовались та же самая рецептура заливаемого материала и процедура заливки, что и в примере 4. После заливки жидкого сплава до высоты 100 мм над верхней точкой фильтра на катушку 3 был подан ток возбуждения 747 А. Примерно за 30-40 секунд металл был затянут в фильтрующий элемент, и был добавлен металл для поддержания примерно постоянной высоты его слоя в 100 мм над фильтром (после застывания измерения показали 99 мм). Ток подавался ровно 180 секунд. Затем подача электропитания была прекращена и образец металла застыл. Затем фильтрующий элемент разрезали гидроабразивной резкой. Заливка оказалась чрезвычайно удачной, на что указывает полное проникновение металла, низкая газовая пористость и хорошее смачивание, что видно на фиг. 12.

ПРИМЕР 7

Было создано устройство, в основном идентичное устройству по примеру 6, но без индукционной катушки. Снова использовалась та же рецептура и процедура заливки. Жидкий алюминиевый сплав, содержащий частицы SiC, добавляли поверх фильтрующего элемента с пористостью 80 PPI до высоты примерно в 100 мм. Уменьшения высоты слоя металла не наблюдалось. Затем образец застыл. При разборке металл, выступавший на 103 мм над верхом фильтрующего элемента, отделился от остальной части фильтра, в которой металл отсутствовал полностью. Примерно 0-5 мм материала фильтра осталось на застывшем металле, что видно на фиг. 13. Был сделан вывод о полной неудаче заливки. Опять же, единственным существенным отличием в исполнении примеров 6 и 7 было то, что в случае примера 6 присутствовало «сильное» магнитное поле, а в примере 7 магнитное поле отсутствовало.

Присутствие сильного магнитного поля в примерах 4 и 6 обеспечило успешную заливку даже без предварительного прогрева фильтра. Отсутствие магнитных полей в сочетании с отсутствием предварительного прогрева и малой металлостатической высотой над фильтрами в примерах 5 и 7 стало причиной неудавшейся заливки.

Следует понимать, что раскрытые в настоящей заявке примеры и варианты осуществления изобретения выполняют исключительно пояснительные функции и что специалистам предлагается вносить в них разнообразные модификации или изменения, которые подлежат включению в идею и сферу применения настоящей заявки и в объем прилагаемой формулы изобретения.

Изобретение относится к способу и устройству для эффективной заливки электрически непроводящего фильтра. Способ включает окружение керамической фильтрующей среды низкочастотной (1-60 Гц) индукционной катушкой, сосной с направлением результирующего потока металла. Катушку размещают таким образом, чтобы улучшить нагрев всего металла, застывшего на поверхности фильтрующего элемента или в его порах. В другом варианте способа катушку размещают таким образом, чтобы генерировать силы Лоренца, которые заставляют нагретый металл натекать на верхнюю поверхность фильтрующего элемента, способствуя заливке. После завершения заливки фильтра, оснащенного подобной катушкой, его можно сохранять горячим или нагревать снова, а впоследствии многократно использовать в нескольких циклах серийной заливки. Раскрыто устройство для заливки фильтра. Обеспечивается повышение степени удаления из жидкого металла твердых включений. 2 н. и 18 з.п. ф-лы, 13 ил.

1. Способ заливки электрически непроводящего керамического фильтра, предназначенного для удаления из жидкого металла твердых включений, причем упомянутый фильтр располагают в стакане и окружают индукционной катушкой, максимально соосной с направлением требуемого результирующего потока металла, включающий:

a) подачу на индукционную катушку переменного тока возбуждения;

b) добавление жидкого металла в количестве, обеспечивающем покрытие им принимающей стороны фильтра;

c) выполнение заливки фильтра путем воздействия на металл силами Лоренца, генерируемыми токами, индуцированными в жидком металле катушкой и магнитным полем катушки, приведения жидкого металла в движение и его вдавливания в керамический материал фильтра, и

d) прекращение подачи тока возбуждения после достижения заданной степени заливки.

2. Способ по п. 1, отличающийся тем, что обеспечивают генерирование в пространстве между катушкой и керамическим фильтром средней напряженности магнитного поля, равной по меньшей мере 0,05 Тл.

3. Способ по п. 1, отличающийся тем, что среднюю напряженность магнитного поля в пространстве между катушкой и керамическим фильтром поддерживают от 0,05 до 0,25 Тл.

4. Способ по п. 1, отличающийся тем, что среднюю напряженность магнитного поля в пространстве между катушкой и керамическим фильтром поддерживают от 0,1 до 0,2 Тл.

5. Способ по п. 1, отличающийся тем, что заливают жидкий металл в виде алюминиевого сплава.

6. Способ по п. 1, отличающийся тем, что сначала в стакан фильтра добавляют жидкий металл, а затем подают ток на индукционную катушку.

7. Способ по п. 1, отличающийся тем, что осуществляют заливку пенокерамического фильтра пористостью от 30 до 80 PPI и толщиной 25-75 мм.

8. Способ по п. 1, отличающийся тем, что фильтр склеивают из двух и более частей с получением общей толщины 50-150 мм.

9. Способ по п. 1, отличающийся тем, что катушка выступает над верхней точкой фильтра по меньшей мере на один виток и на величину от 5 до 10% радиуса катушки, причем менее чем на половину полной длины катушки.

10. Способ по любому из пп. 1 или 5, отличающийся тем, что металл выступает над верхом катушки на 5-15 см.

11. Способ по п. 1, отличающийся тем, что подаваемая на индукционную катушку частота составляет 1-60 Гц.

12. Способ по п. 11, отличающийся тем, что частоту индукционной катушки выбирают с обеспечением степени глубины электромагнитного проникновения, составляющей от 0,5 до 3,0, предпочтительно от 0,7 до 1,4.

13. Способ по п. 11 или 12, отличающийся тем, что используют частоту местной электросети с обеспечением регулирования ширины или диаметра фильтрующего элемента.

14. Способ повторного использования электрически непроводящего керамического фильтра, предназначенного для удаления из жидкого металла твердых включений, включающий индукционное расплавление твердого алюминия, содержащегося в порах фильтра, путем подачи на индукционную катушку фильтра переменного тока с частотой более 50 Гц и заливку фильтра способом по п. 1.

15. Способ по п. 14, отличающийся тем, что коаксиально со смешивающей катушкой устанавливают вторую катушку, предназначенную для расплавления твердого алюминия.

16. Устройство для заливки электрически непроводящего керамического фильтра, предназначенного для удаления из жидкого металла твердых включений, который размещают в стакане с очищаемым жидким металлом и который имеет принимающую поток жидкого металла сторону, содержащее:

индукционную катушку, окружающую фильтр, выполненную с возможностью создания магнитного поля при подаче на нее тока возбуждения и максимально соосную с направлением подачи потока жидкого металла;

прокладку, выполненную с возможностью надежного уплотнения фильтра по его контуру; и

сепаратор, вмещающий индукционную катушку и отделяющий индукционную катушку от потока жидкого металла.

17. Устройство по п. 16, отличающееся тем, что индукционная катушка вдоль по оси выступает над верхней поверхностью фильтра, обращенной к потоку жидкого металла.

18. Устройство по п. 16, отличающееся тем, что индукционная катушка выполнена в виде однослойной или многослойной катушки.

19. Устройство по п. 16, отличающееся тем, что оно содержит устройство подачи жидкого металла для подвода жидкого металла к фильтрующему элементу и выпускное устройство.

20. Устройство по п. 16, отличающееся тем, что оно содержит устройство нагрева, выполненное с возможностью нагрева фильтра перед введением потока жидкого металла.

| US 4837385 A, 06.06.1989 | |||

| Устройство для управления тиристором | 1985 |

|

SU1317587A1 |

| Приводное устройство намоточной машины | 1985 |

|

SU1354267A1 |

| Устройство для искусственной коммутации тиристоров преобразователя | 1986 |

|

SU1317588A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ ЭЛЕКТРОПРОВОДНЫХ РАСПЛАВОВ | 1998 |

|

RU2130503C1 |

Авторы

Даты

2016-12-10—Публикация

2013-04-25—Подача