Изобретение относится к полимерному материаловедению и может быть использовано для изготовления футеровок, в том числе резинометаллических, для обеспечения защиты от многократных ударных деформаций, гидроабразивного и абразивного износа внутренних металлических поверхностей горнообогатительного и горнодобывающего оборудования. К современным конструкционным материалам на основе полимерных матриц предъявляют комплекс требований к физико-механическим, морозоустойчивым, износостойким, теплофизическим и другим характеристикам. В связи с этим при создании композитов необходимо подобрать компоненты, которые оказывают комплексное воздействие на полимерную матрицу, обеспечивая синергетический эффект.

Известна полимерная композиция, содержащая полиформальдегид, модифицированный сернокислым барием, тальком и нитридом бора и сверхвысокомолекулярный полиэтилен (Авторское свидетельство СССР 1670911 C08L 59/02).

Материал имеет высокие физико-механические свойства и эффективен при использовании в качестве конструкционного материала в машиностроении, в частности станкостроении при изготовлении деталей копировальных устройств отделочно-обточных станков.

Недостатком материала является высокое значение износа, низкая морозоустойчивость и высокая текучесть под нагрузкой.

Известен композиционный маслобензостойкий износоморозостойкий материал на основе бутадиен- нитрильного каучука. (Пат. №2425850 Российской Федерации), содержащий в качестве наполнителей техуглерод П-324 и сверхвысокомолекулярный полиэтилен, модифицированный карбидом кремния, мягчитель диоктилфталат, серную вулканизующую группу, противостарители. Материал имеет высокую износостойкость, стойкость к действию низких температур, высокую маслобензостойкость. Применяется для изготовления резиновых технических изделий, работающих в среде масел, бензина, в абразивных средах при пониженных температурах.

Однако, его прочностные и динамические характеристики недостаточны для работы в режиме многократных деформаций, необходимых при эксплуатации горнообогатительного и горнодобывающего оборудования.

Известен композиционный материал ((Пат. №2505562 Российской Федерации) для наружных обкладок резинотканевых конвейерных лент на основе стереорегулярного цис-1,4-полиизопрена с содержанием звеньев цис-1,4 не менее 96% (СКИ-3), содержащий 5,2% модифицированного карбосилом и механоактивированного сверхвысокомолекулярного полиэтилена (СВМПЭ).

Материал характеризуется высокой стойкостью к истиранию, морозостойкостью. Однако стойкость его к действию ударных многократных деформаций, гидроабразивного, абразивного износа не изучена.

Наиболее близким по технической сущности к заявленному материалу и широко применяемый для изготовления футеровок является композиционный материал на основе натурального каучука (НК) для горнообогатительного оборудования по ТУ 38.105683-87 «Изделия резиновые технические для горнообогатительного оборудования и сырые товарные резины для их изготовления» - резиновая смесь 6252. Материал характеризуется высокими прочностными характеристиками, хорошей эластичностью. Недостаток - высокая стоимость, низкая прочность связи с металлом при отрыве. Вышеприведенный материал принят за прототип.

Технической задачей изобретения является разработка композиционного материала на основе НК для изготовления футеровок, в том числе резинометаллических, для обеспечения защиты от ударных многократных деформаций, гидроабразивного, абразивного, износа внутренних металлических поверхностей горнообогатительного и горнодобывающего оборудования. Основное требование к заявляемому материалу - он должен обладать высокой ударной прочностью, высокоэластичностью, стойкостью к ударным многократным нагрузкам, стойкостью к гидроабразивному, абразивному износу, повышенной стойкостью к старению, без потери технических характеристик прототипа. Технологический процесс изготовления изделий из этого материала не требует специального оборудования и дополнительных затрат.

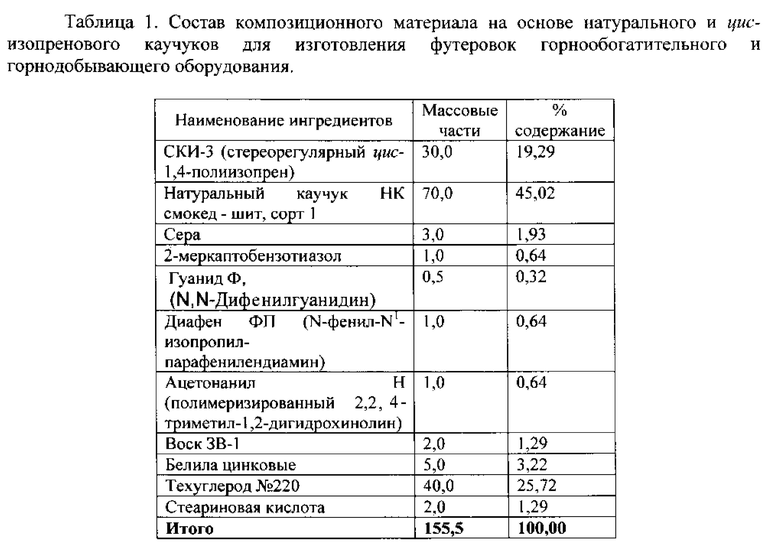

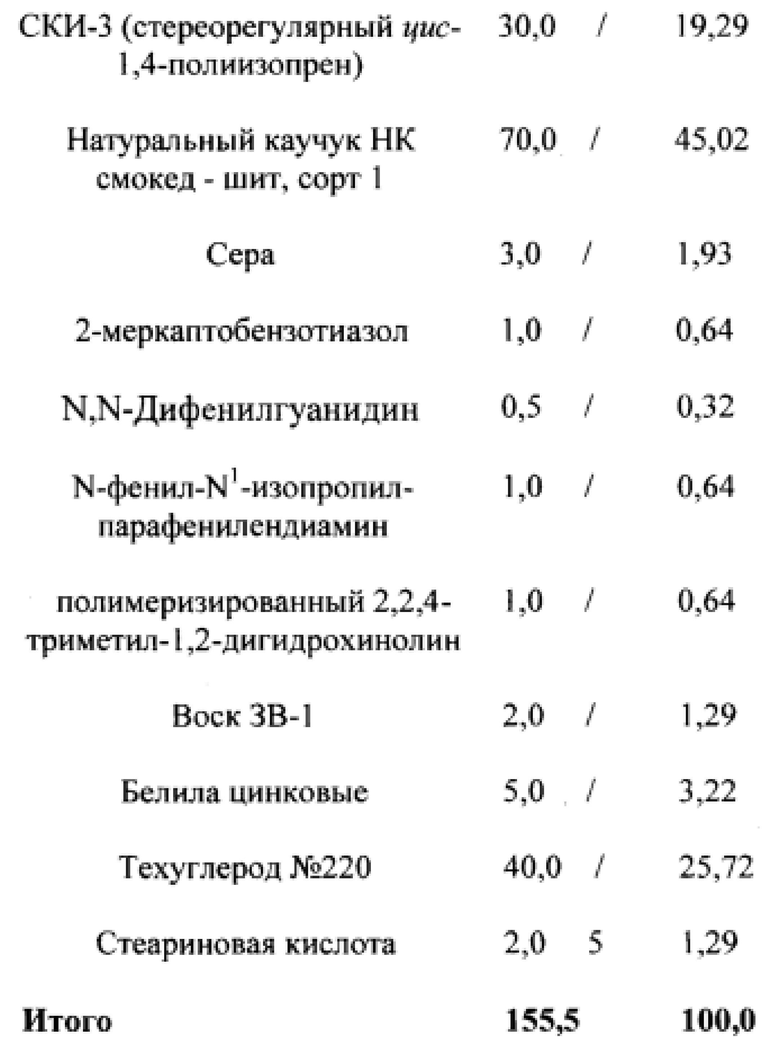

Поставленная задача решается тем, что заявляемый композиционный материал содержит натуральный каучук (НК смокед- шит сорт 1) и стереорегулярный цис-1,4-полиизопрен (СКИ-3) соответственно 70 и 30 масс. ч. Вулканизующая группа содержит: органический активатор вулканизации - стеариновую кислоту (2,0 масс. ч.), неорганический активатор вулканизации - белила цинковые (5,0 масс ч.), основное вулканизующее вещество - серу (3,0 масс. ч.), органические ускорители вулканизации 2-меркаптобензотиазол (1,0 масс. ч.) и N,N-дифенилгуанидин-гуанид Ф - (0,5 масс. ч.). В качестве химических противостарителей (антиоксидантов) применяются N-фенил-N1-изопропил-парафенилендиамин (диафен ФП) в количестве 1,0 масс. ч. и полимеризованный 2,2,4-триметил-1,2-дигидрохинолин (ацетонанил Н) в количестве 1,0 масс. ч. Для защиты от озонного растрескивания в качестве физического противостарителя применяли воск ЗВ-1 (2,0 масс. ч.) - сплав твердых углеводородов мелкокристаллической структуры. Наполнителем служит активный техуглерод №220 (40.0 масс. ч.).

Введение в композиционный материал сильной вулканизующей группы, по сравнению с прототипом, обусловлено тем, что, как правило, футеровочные балки, лифтеры, пластины являются массивными, резиноемкими изделиями и требуют широкого плато вулканизации при сохранении ее скорости. Сочетание эффективных химических (диафен ФП является также противоутомителем) и физических противостарителей позволяет получить вулканизаты с высоким коэффициентом старения. Применение высокодисперсного усиливающего техуглерода №220 придает композиционному материалу высокую прочность на разрыв и раздир, высокую стойкость к многократным деформациям и износостойкость.

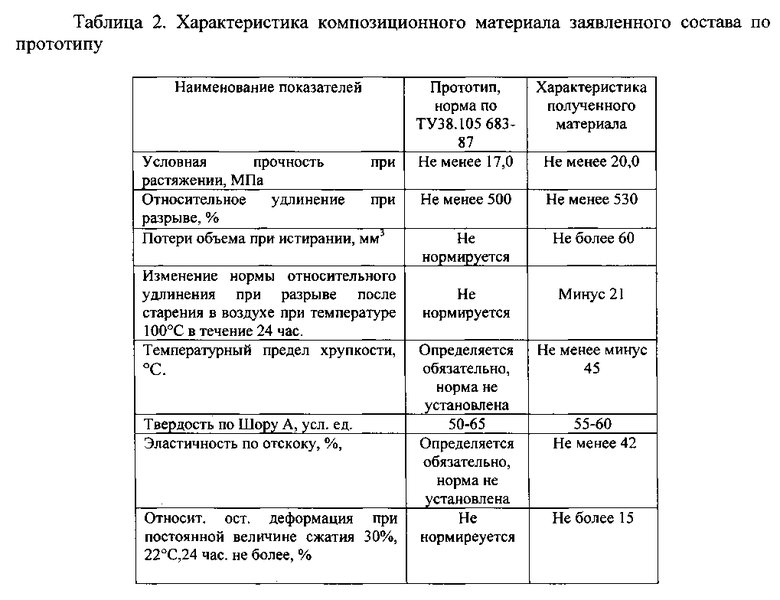

В результате изменения состава и дозировки ингредиентов, входящих в прототип, получен композиционный материал, значительно превышающий по своим физико-механическим показателям прототип. Характеристики композиционного материала заявленного состава и прототипа приведены в таблице 2.

Состав материала согласно изобретению приведен в таблице 1.

Пример получения заявленного материала.

Подготавливали навески ингредиентов композиционного материала по массе согласно рецепту.

Натуральный каучук предварительно пластицируется на вальцах ПД 320 160/160 в течение 10-12 мин при температуре валков 45-50°C. Подготавливали навески каучуков и ингредиентов композиционного материала по весу согласно рецепту. Смешение композиционного материала производили на вальцах ПД 320 160/160 при температуре поверхности валков 45±50°C. Последовательность ввода ингредиентов: вальцевали каучук НК при зазоре между валками 1±0,5 мм, вводили СКИ-3, затем регулировали величину зазора вальцев так, чтобы между валками находился хорошо обрабатываемый запас смеси. Вводили стеариновую кислоту, воск ЗВ-1, цинковые белила, антиоксиданты, технический углерод №220, серу. Общее время смешения 35-40 мин. Вулканизацию лабораторных образцов проводили на вулканизационном прессе 800×800 при температуре 155°C в течение 30 мин при удельном давлении не менее 40 МПа.

Испытания проводили следующим образом:

- условная прочность при растяжении, относительное удлинение при разрыве определяли по ГОСТ 11262;

- изменение нормы относительного удлинения при разрыве после старения в воздухе при температуре 100°C в течение 24 час определяли по ГОСТ 9.024, образец типа 1;

- потери объема при истирании по ГОСТ 23509;

- твердость определяли по ГОСТ 263;

- температурный предел хрупкости, °C по ГОСТ 7912-74;

- прочность связи с металлом при отрыве, МПа по ГОСТ 209-75, метод В;

- эластичность по отскоку, %, СТ СЭВ 108-7;

- относительная остаточная деформация при постоянной величине сжатия 30%, 22°С, 24 час не более, % по ГОСТ 9.029-74.

Свойства композиционного материала приведены в таблице 2.

Как следует из данных таблицы 2, заявленный состав превосходит прототип по показателям прочности, относительного удлинения, без потери технических характеристик прототипа. Дополнительно, исходя из условий эксплуатации футеровочных материалов, произведены испытания по показателям: изменение нормы относительного удлинения при разрыве после старения в воздухе при температуре 100°С в течение 24 час, относительная остаточная деформация при постоянной величине сжатия 30%, 22°С, 24 час, потери объема при истирании, мм3, которые являются приоритетными для данного вида продукции и характеризуют стойкость резин к действию на них многократных деформаций, абразивного износа и старения. Именно эти показатели определяют эксплуатационные характеристики заявленного композиционного материала и являются наиболее важными для футеровок, стойких к старению, действию многократных деформаций и абразивному износу.

Эффект достигается при введении в композиционный материал активного техуглерода №220, усиления вулканизующей группы, изменения состава антиоксидантов, введения противоутомителей.

Таким образом, заявленный состав в заявленном соотношении превосходит прототип по совокупности характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННЕЙ ФУТЕРОВКИ ГИДРОЦИКЛОНОВ | 2016 |

|

RU2645503C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СИНТЕТИЧЕСКОГО ЦИС-ИЗОПРЕНОВОГО КАУЧУКА И СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) ДЛЯ НАРУЖНЫХ ОБКЛАДОК КОНВЕЙЕРНЫХ ЛЕНТ | 2012 |

|

RU2505562C1 |

| КОМПОЗИЦИОННЫЙ РЕЗИНОПОЛИМЕРНЫЙ ИЗНОСОСТОЙКИЙ МАТЕРИАЛ ДЛЯ ГИДРАВЛИЧЕСКИХ УСТРОЙСТВ | 2009 |

|

RU2425850C2 |

| Полиуретановый композиционный материал | 2022 |

|

RU2800451C1 |

| Резиновая смесь для футеровки оборудования | 2023 |

|

RU2804554C1 |

| СОСТАВ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ КОМБИНАЦИИ КАУЧУКОВ ОБЩЕГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2023 |

|

RU2809502C1 |

| ПРОМОТОР АДГЕЗИИ ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ | 2021 |

|

RU2775752C1 |

| Морозостойкая резиновая смесь для изготовления резинотехнических изделий с широким температурным диапазоном эксплуатации | 2023 |

|

RU2807833C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ КАРКАСНО-БРЕКЕРНЫХ РЕЗИН | 2002 |

|

RU2218366C2 |

| РЕЗИНОВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 1990 |

|

RU2007427C1 |

Изобретение относится к полимерному материаловедению и может быть использовано для изготовления футеровок, в том числе резинометаллических, для обеспечения защиты от многократных ударных деформаций, гидроабразивного и абразивного износа внутренних металлических поверхностей горнообогатительного и горнодобывающего оборудования. Композиционный материал включает натуральный каучук НК смокед - шит, сорт 1, стереорегулярный цис-1,4-полиизопрен - СКИ-3, активаторы вулканизации - стеариновую кислоту и цинковые белила, вулканизующее вещество - серу, органические ускорители вулканизации - 2-меркаптобензотиазол и N,N-дифенилгуанидин, антиоксиданты - N-фенил-N1-изопропил-парафенилендиамин и полимеризованный 2,2,4-триметил-1,2-дигидрохинолин, физический противостаритель - воск ЗВ-1, наполнитель - активный техуглерод №220. Результатом является получение резинополимерного материала с повышенными физико-механическими характеристиками, стойкостью к абразивному износу, старению и многократным ударным деформациям. 2 табл.

Композиционный материал для футеровки горнообогатительного и горнодобывающего оборудования, включающий натуральный каучук НК смокед - шит, сорт 1, отличающийся тем, что он содержит стереорегулярный цис-1,4-полиизопрен - СКИ-3, органический активатор вулканизации - стеариновую кислоту, неорганический активатор вулканизации - цинковые белила, основное вулканизующее вещество - серу, органические ускорители вулканизации - 2-меркаптобензотиазол и N,N-дифенилгуанидин, в качестве антиоксидантов - N-фенил-N1-изопропил-парафенилендиамин и полимеризованный 2,2,4-триметил-1,2-дигидрохинолин, в качестве физического противостарителя - воск ЗВ-1, в качестве наполнителя - активный техуглерод №220, при соотношении компонентов, масс.ч./мас.%:

| ПРОТИВОИЗНОСНАЯ ГИБКАЯ ФУТЕРОВКА | 2001 |

|

RU2206401C1 |

| Резиновая смесь на основе ненасыщенного каучука | 1982 |

|

SU1124010A1 |

| Резиновая смесь | 1982 |

|

SU1087539A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232170C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ТПК-5 С ВЫСОКИМИ ЭКСПЛУАТАЦИОННЫМИ ХАРАКТЕРИСТИКАМИ | 2006 |

|

RU2306323C1 |

| КОМПОЗИЦИОННЫЙ МАСЛОБЕНЗОСТОЙКИЙ ИЗНОСО-МОРОЗОСТОЙКИЙ МАТЕРИАЛ | 2008 |

|

RU2437903C2 |

| 0 |

|

SU165500A1 |

Авторы

Даты

2016-12-10—Публикация

2014-10-20—Подача