Изобретение относится к шинной промышленности и касается разработки резиновой смеси для каркасно-брекерных резин. Наиболее важными показателями каркасно-брекерных резиновых смесей являются когезионная прочность, клейкость, а вулканизатов - усталостно-прочностные свойства, температуростойкость, сопротивление тепловому старению, высокая прочность связи с кордом, низкий гистерезис и сохранение на высоком уровне вышеназванных показателей в процессе эксплуатации автопокрышек. Ранее каркасно-брекерные резиновые смеси изготавливались на основе комбинаций НК-БСК, НК-СКД-БСК [Пенн B.C. Технология переработки синтетических каучуков. Принципы составления смесей, технология переработки и области применения синтетических каучуков стандартных типов. - М. : Химия, 1964. - 404 с.]. Однако такие комбинации каучуков не обеспечивают требуемого комплекса свойств и в настоящее время не применяются. Известны также резиновые смеси для этой цели с определенным уровнем этих показателей на основе комбинации синтетического цис-1,4-полиизопрена (СКИ-3) и натурального каучука (НК), а также смеси на основе каждого из этих полимеров [Коссо Р.А., Гончарова Л.Т. Состав и свойства брекерных резин для обкладки металлокорда шин типа Р./ Тем.обзор. - М.: ЦНИИТЭнефтехим, 1991 - 64 с.].

Однако в вышеназванных случаях резины имеют ряд существенных недостатков: так, при изготовлении резиновых смесей на основе НК используется обязательная предварительная пластикация каучука. Резиновые смеси на основе СКИ-3 имеют очень низкую когезионную прочность, что затрудняет его использование в рецептуре каркасно-брекерных резин. Резиновые смеси, изготовленные на основе комбинации синтетического и натурального полиизопренов являются наиболее приемлемыми для этих целей, хотя также имеют ряд недостатков: невысокий уровень когезионной прочности сырых смесей, недостаточно высокие динамические характеристики резин, повышенный гистерезис, низкую прочность связи с кордом, а также необходимость обязательной предварительной пластикации НК при изготовлении резиновых смесей.

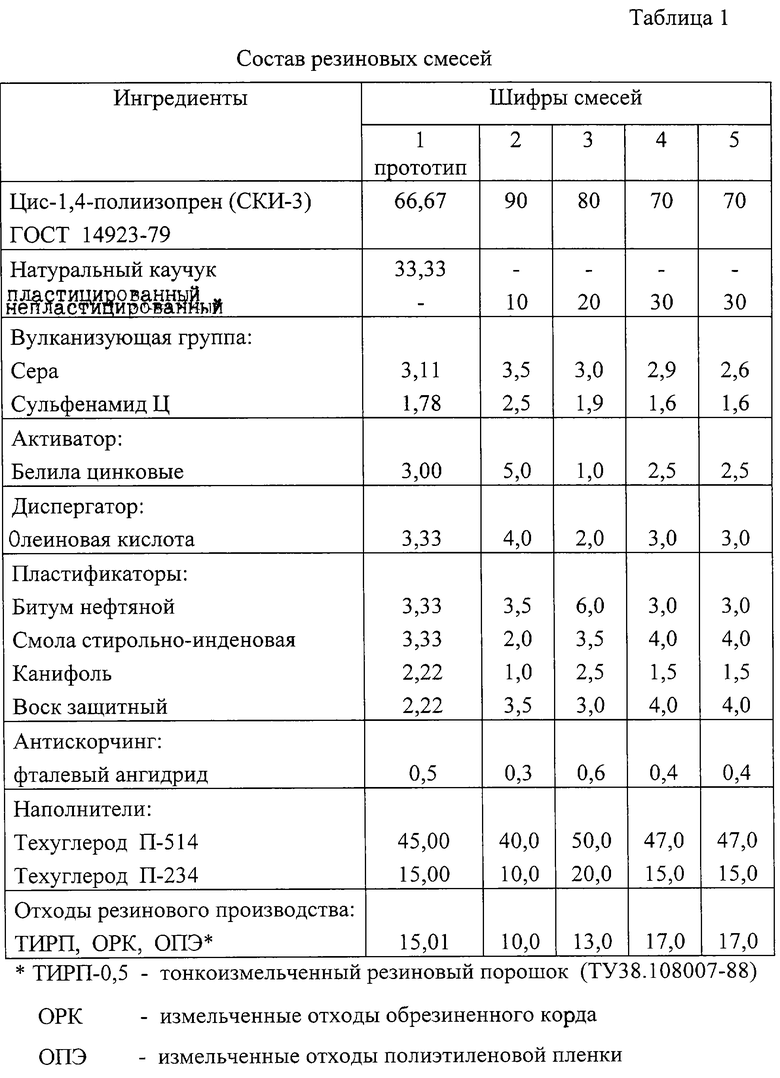

Наиболее близким техническим решением является резиновая смесь (Технологический регламент ОАО ЯШЗ- 465Ш-99 производства грузовых шин диагональной конструкции), включающая комбинацию синтетического цис-1,4-полиизопрена (СКИ-3) и натурального каучука (НК), а также вулканизующую группу, активатор, диспергатор, пластификаторы, наполнители, антискорчинг и отходы резинового производства (табл.1). Однако данная резиновая смесь не обеспечивает высокого уровня клейкости, когезионной прочности, а резины на ее основе имеют недостаточный уровень усталостно-прочностных свойств, стойкости к тепловому старению, температуростойкости, прочности связи с кордом и повышенный относительный гистерезис. К этому следует добавить, что при изготовлении вышеописанной смеси натуральный каучук используется в виде пластиката, для получения которого необходимо проведение дополнительной технологической операции - пластикации НК.

Задача изобретения - улучшение конфекционных свойств смесей (увеличение клейкости, когезионной прочности), упругопрочностных и динамических показателей резин, а также снижение себестоимости резиновых смесей за счет исключения технологической стадии пластикации НК и, в конечном итоге, - повышение эксплуатационных характеристик резин. Указанная задача решается тем, что резиновая смесь для каркасно-брекерных резин, включающая комбинацию натурального каучука НК и синтетического цис-1,4-полиизопрена СКИ-3 с содержанием звеньев в цис-положении не менее 96%, вулканизующую группу, активатор - белила цинковые, диспергатор, антискорчинг, пластификаторы, наполнитель - технический углерод, отходы резинового производства, содержит натуральный каучук, представленный в непластицированном состоянии, при следующем соотношении ингредиентов, мас.ч. на 100 мас.ч. каучука:

Синтетический цис-1,4-полиизопрен СКИ-3 с содержанием звеньев в цис-положении не менее 96% - 70 -90

Натуральный каучук НК - 10-30

Вулканизующая группа - 4,5-6,0

Активатор - белила цинковые - 1,0-5,0

Диспергатор - 2,0-4,0

Пластификаторы - 10,0-15,0

Антискорчинг - 0,3-0,6

Наполнитель - технический углерод - 50-70

Отходы резинового производства - 10-17

Наряду с каучуками заявляемая резиновая смесь содержит известные и обычно используемые для шинных резин ингредиенты: серу, сульфенамид "Ц" или "М", альтакс, каптакс и др., объединенные понятием вулканизующая группа; белила цинковые - активатор, олеиновая или стеариновая кислоты - диспергатор; битум нефтяной, смола стирольно-инденовая, канифоль, воск защитный, масло ЯП-15У, ПН-6Ш и др. - пластификаторы; фталевый ангидрид, сантогард PVI - антискорчинг; технический углерод с различной дисперсностью, например, следующих марок: П-514, П-234, N650, N339 и др. - наполнитель, также возможно применение модификаторов (гексол, резорцин-уротропин) для повышения адгезионных свойств и также содержатся ингредиенты, обеспечивающие снижение себестоимости резин - отходы резинового производства - тонкоизмельченный резиновый порошок, измельченные отходы обрезиненного корда, измельченные отходы полиэтиленовой пленки.

В результате проведенных экспериментов было также установлено, что типы натурального каучука: RSS 1, SVR-3L, SMR-5 и др., обычно применяемые в рецептуре шинных резин, в частности каркасно-брекерных, также не влияют на результаты данного изобретения.

Следует отметить, что в изобретение основной вклад в формирование свойств каркасно-брекерных резин вносит наличие в рецептуре непластицированного натурального каучука, используемого в количестве от 10-30 мас.ч. в комбинации с СКИ-3. Непластицированный НК-каучук, предварительно не подвергающийся какой-либо механической обработке, сохраняет неизменной свою каучуковую структуру, не разрушаются природные компоненты, присутствующие в нем, что, как известно, может оказывать положительное влияние на свойства резин [Натуральный каучук./ Под ред. Робертса А. - М.: Мир - 1990, т. 1-2].

Эффективность изобретения иллюстрируется следующими примерами:

Пример 1.

Резиновую смесь 1 (прототип) готовят в резиносмесителе в течение 9 мин (табл. 1). Последовательно загружают каучуки, активатор, диспергатор, антискорчинг, наполнитель, пластификаторы, отходы резинового производства, вулканизующую группу. Вулканизацию проводят при температуре 138oС в течение 60 мин.

Пример 2.

Аналогично примеру 1 готовят резиновые смеси шифров 2, 3, 4. Режим вулканизации тот же.

Пример 3.

Смесь шифра 5 готовят следующим образом: в резиносмеситель загружают непластицированный НК с высокодисперсным техуглеродом, а затем вводят синтетический цис-1,4-полиизопрен и оставшиеся ингредиенты по рецепту при общей продолжительности смешения 9 мин.

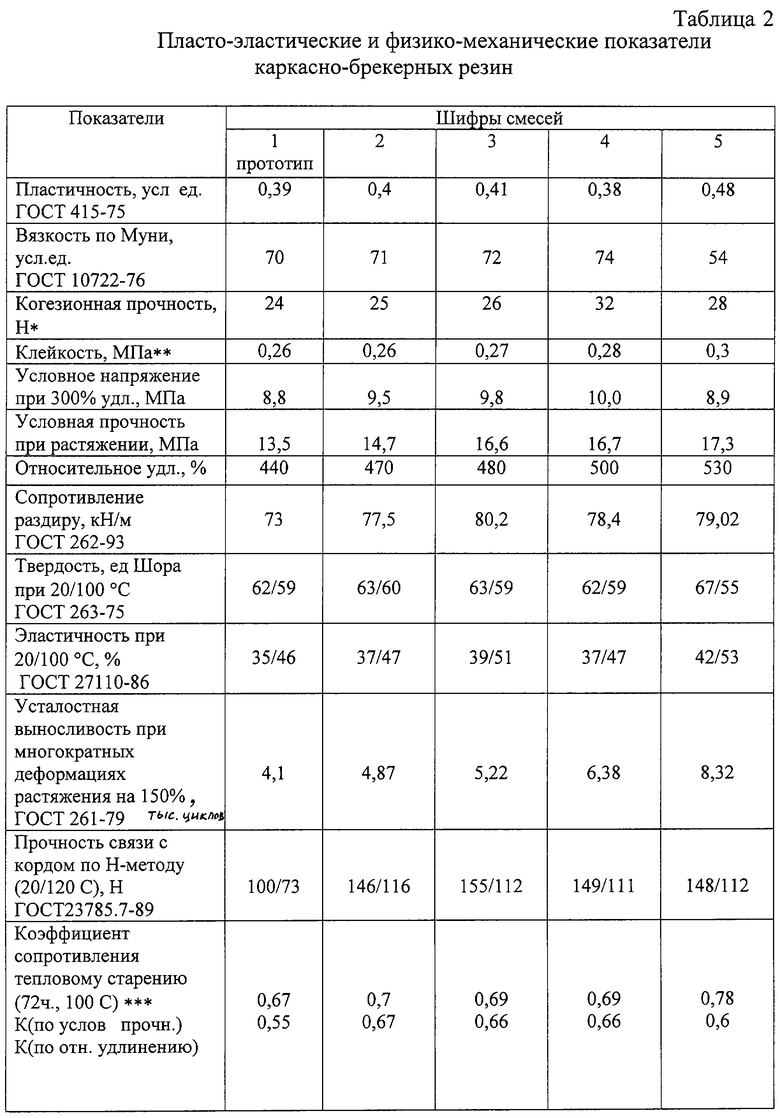

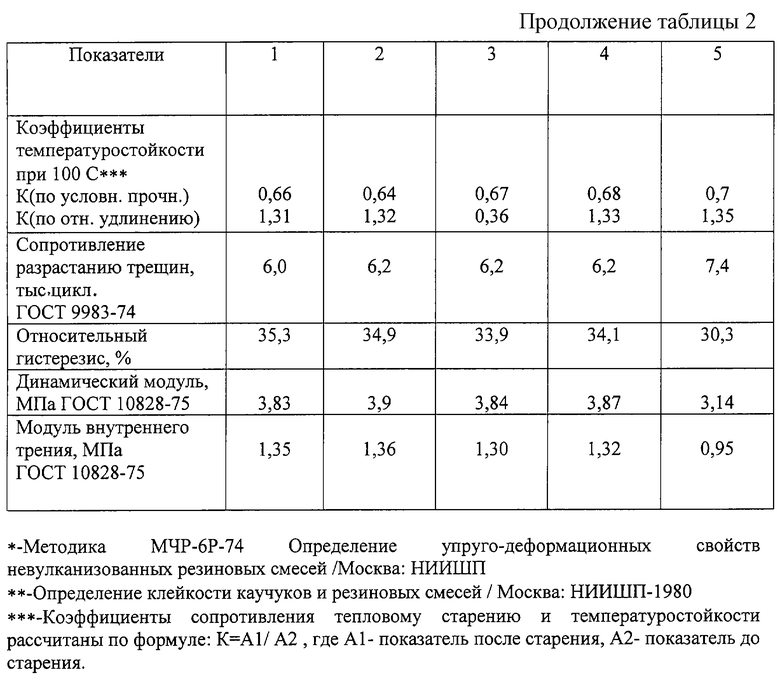

Вулканизацию смесей проводят при температуре 138oС в течение 60 мин. Результаты испытания смесей и резин представлены в таблице 2.

Как следует из данных таблицы 2, использование в составе резиновых смесей непластицированного НК обеспечивает улучшенные конфекционные характеристики смесей, значительно повышаются упругопрочностные показатели, динамические свойства резин, температуростойкость, сопротивление тепловому старению, снижаются гистерезисные потери, увеличивается прочность связи с кордом. Из данных таблицы 2 также следует, что резиновая смесь, изготовленная по примеру 3 (шифр 5), т.е. путем смешения непластицированного НК с высокодисперсным техуглеродом в начале цикла смешения, также обеспечивает повышение ряда физико-механических показателей резин и улучшение технологических свойств смесей.

Необходимо также отметить, что при использовании в каркасно-брекерных смесях непластицированного натурального каучука в заявляемых дозировках от 10-30 мас. ч. себестоимость резин снижается за счет сокращения подготовительных технологических операций, связанных с пластикацией НК, и исключения дорогостоящих пластицирующих добавок. В конечном итоге, повышение конфекционных показателей смесей и физико-механических показателей резин обеспечивает более высокие эксплуатационные характеристики автопокрышек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1972 |

|

SU730726A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1978 |

|

SU765301A1 |

| Резиновая смесь для футеровки оборудования | 2023 |

|

RU2804554C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКОГО ЦИС-1,4-ПОЛИИЗОПРЕНА И ПОЛИИЗОПРЕН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2015 |

|

RU2603643C1 |

| Резиновая смесь | 1982 |

|

SU1024469A1 |

| Резиновая смесь на основе диенового каучука | 1981 |

|

SU1090690A1 |

| Резиновая смесь | 1990 |

|

SU1730102A1 |

| Способ получения резиновых смесей | 1979 |

|

SU825330A1 |

| Резиновая смесь на основе диенового каучука | 1977 |

|

SU729212A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1980 |

|

SU891708A1 |

Изобретение относится к шинной промышленности. Резиновая смесь для каркасно-брекерных резин содержит, мас.ч.: синтетический цис-1,4-полиизопрен СКИ-3 с содержанием звеньев в цис-положении не менее 96% 70-90, натуральный каучук НК 10-30, вулканизующую группу 4,5-6,0, активатор - цинковые белила 1,0-5,0, диспергатор 2,0-4,0, пластификаторы 10,0-15,0, антискорчинг 0,3-0,6, наполнитель - технический углерод 50-70, отходы резинового производства 10-17. При этом НК представлен в непластицированном состоянии. Смесь готовят в резиносмесителе. Технический результат состоит в улучшении клейкости, когезионной прочности, упругопрочностных и динамических показателей резин. 2 табл.

Резиновая смесь для каркасно-брекерных резин, включающая комбинацию натурального каучука НК и синтетического цис-1,4-полиизопрена СКИ-3 с содержанием звеньев в цис-положении не менее 96%, вулканизующую группу, активатор - белила цинковые, диспергатор, антискорчинг, пластификаторы, наполнитель - технический углерод, отходы резинового производства, отличающаяся тем, что натуральный каучук представлен в непластицированном состоянии при следующем соотношении ингредиентов, мас.ч. на 100 мас.ч. каучука:

Синтетический цис-1,4-полиизопрен СКИ-3 с содержанием звеньев в цис-положении не менее 96% 70-90

Натуральный каучук НК 10-30

Вулканизующая группа 4,5-6,0

Активатор - белила цинковые 1,0-5,0

Диспергатор 2,0-4,0

Пластификаторы 10,0-15,0

Антискорчинг 0,3-0,6

Наполнитель - технический углерод 50-70

Отходы резинового производства 10-17

| Телефонная трансляция | 1922 |

|

SU465A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Резиновая смесь | 1985 |

|

SU1348353A1 |

| Резиновая смесь | 1985 |

|

SU1375631A1 |

| Способ очистки уксусной кислоты в процессе регенерирования ее в производстве ацетатов целлюлозы и уксусного ангидрида | 1986 |

|

SU1437363A1 |

Авторы

Даты

2003-12-10—Публикация

2002-02-21—Подача