ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к способу приготовления смесей углей для производства кокса, в частности относится к способу приготовления смеси углей, включающему: регулирование относительной доли угля, содержащегося в смеси углей, путем учета поверхностного натяжения термически обработанного продукта (далее называемого «полукоксом»), полученного путем термической обработки угля, содержащегося в смеси углей. Кроме того, данное изобретение относится к смеси углей, полученной с помощью этого способа приготовления, и к способу производства кокса путем карбонизации указанной смеси углей.

УРОВЕНЬ ТЕХНИКИ

Широко известно, что кокс с высокой прочностью является желательным для использования в качестве сырьевого материала в производстве передельного чугуна в доменной печи. Кокс с низкой прочностью разрушался бы в доменной печи и ухудшал газопроницаемость доменной печи, что приводит к нестабильному производству передельного чугуна.

В случае производства кокса для производства чугуна путем карбонизации угля в коксовой печи с горизонтальной камерой, на прочность производимого кокса влияют условия, такие как способ выбора угля для производства кокса, способ приготовления, условия карбонизации, условия тушения, условия последующей обработки. Среди этих условий условия, относящиеся к установкам или эксплуатации, являются ограниченными из-за оборудования, и трудно значительно изменить эти условия. Следовательно, выбор угля для производства кокса признается как наиболее важный фактор в управлении свойствами кокса.

Известны разнообразные способы для смешивания углей для производства кокса с желаемой прочностью, включая способ, описанный в Непатентной литературе 1. Любой из этих способов содержит протезирование прочности произведенного кокса на основании свойств углей, подлежащих смешиванию, и определение смеси углей для обеспечения высокой прочности.

Однако известно, что традиционные способы определения смеси углей обеспечивают неточную оценку прочности кокса. В этом случае можно понять влияние эффекта, носящего название «совместимость между углями». Понятие «совместимость между углями» относится к взаимодействию между множеством углей в угольной шихте. Известно, что аддитивность не соблюдается между прочностью кокса, полученного из каждого угля в смеси углей, и прочностью кокса, полученного из смеси углей, по причине совместимости между углями, описанной, например, в Патентной литературе 1 и Непатентной литературе 2. Если механизм, создающий эффект «совместимости», является ясным, то кокс с высокой прочностью можно производить, используя комбинацию совместимых углей. Однако традиционные методы не разъяснили, что именно создает эффект «совместимости». Не известно то, какую смесь углей следует подавать, чтобы достичь сочетания совместимых углей, или каким образом получить такую смесь углей.

Перечень цитируемых документов

Патентная литература

Патентная литература 1: Публикация японской нерассмотренной патентной заявки №9-255966

Непатентная литература

Непатентная литература 1: Миязу, Окуяма, Сузуки, Фукуяма и Мори, Технический отчет компании "Nippon Kokan", том 67, стр.1 (1975).

Непатентная литература 2: Сакамото и Игава, CAMP-ISIJ, том 11, стр.698 (1998)

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Техническая проблема

Существует большая неопределенность относительно совместимости углей, как описано выше. В этом отношении цель данного изобретения - обеспечить способ приготовления смеси углей, используемой для производства кокса с желаемой прочностью, путем учета совместимости между углями для производства кокса. Кроме того, цель данного изобретения - обеспечить смесь углей, полученную с помощью этого способа приготовления, и способ производства кокса путем карбонизации этой смеси углей.

Решение проблемы

Чтобы решить вышеупомянутые проблемы, изобретатели исследовали разнообразные способы путем учета поверхностного натяжения угля, которое не учитывалась в традиционных методах производства кокса, или поверхностного натяжения полукокса, полученного путем термической обработки угля. В результате этого изобретатели обнаружили, что эффект совместимости между углями можно желательным образом создать, используя разницу в поверхностном натяжении между полукоксами, полученными из множества углей. Вдобавок, изобретатели нашли способ для регулирования поверхностного натяжения полукокса до желаемой величины и способ для выбора желаемой величины для осуществления данного изобретения.

Объем данного изобретения для решения вышеуказанных проблем описан ниже.

(1) Способ приготовления смеси углей для производства кокса, причем указанная смесь углей содержит два или большее число типов углей с различными поверхностными натяжениями, и указанная смесь углей используется в качестве по меньшей мере одной части угольной шихты для производства кокса,

при этом указанный способ включает в себя:

регулирование относительной доли (коэффициента смешения) каждого из углей, используя поверхностное натяжение смеси полукоксов, полученной из указанной смеси углей, в качестве показателя.

(2) В способе приготовления смеси углей для производства кокса, указанном в п. (1), поверхностное натяжение смеси полукоксов представляет собой величину, которую определяют путем вычисления средневзвешенного значения поверхностных натяжений двух или большего числа типов полукоксов, используя относительные доли углей в смеси углей в качестве весов, причем указанные два или большее число типов полукоксов получают путем термической обработки углей, содержащихся в указанной смеси углей.

(3) В способе приготовления смеси углей для производства кокса, указанном в п. (1) или (2), относительную долю каждого угля, содержащегося в указанной смеси углей, регулируют таким образом, чтобы поверхностное натяжение смеси полукоксов находилось в диапазоне ±1,5 мН/м от поверхностного натяжения полукокса, полученного путем термической обработки остальной части угольной шихты, исключая указанную смесь углей.

(4) В способе приготовления смеси углей для производства кокса, указанном в п. (3), поверхностное натяжение полукокса, полученного путем термической обработки остальной части угольной шихты, представляет собой величину, которую определяют путем вычисления средневзвешенного значения поверхностных натяжений полукоксов, полученных путем термической обработки по меньшей мере двух типов углей, содержащихся в остальной части угольной шихты, используя относительные доли по меньшей мере двух типов углей, содержащихся в остальной части угольной шихты, в качестве весов.

(5) В способе приготовления смеси углей для производства кокса, указанном в п. (3), поверхностное натяжение полукокса, полученного путем термической обработки остальной части угольной шихты, представляет собой поверхностное натяжение полукокса, полученного путем термической обработки одного типа угля из по меньшей мере одного типа угля, содержащегося в остальной части угольной шихты, причем содержание указанного одного типа угля является наивысшим.

(6) В способе приготовления смеси углей для производства кокса, указанном в п. (3), поверхностное натяжение полукокса, полученного путем термической обработки остальной части угольной шихты, представляет собой величину, которую определяют путем вычисления средневзвешенного значения поверхностных натяжений множества типов полукоксов, используя относительные доли множества типов полукоксов в качестве весов, причем множество типов полукоксов получают путем термической обработки множества типов углей, содержащихся в остальной части угольной шихты, причем сумма массовых содержаний указанного множества типов углей составляет 50% по массе или более.

(7) В способе приготовления смеси углей для производства кокса, указанном в п. (1) или (2), относительную долю каждого угля в указанной смеси углей регулируют таким образом, чтобы смесь полукоксов имела такое поверхностное натяжение, чтобы натяжение на границе раздела между указанной смесью полукоксов и полукоксом, полученным путем термической обработки одного типа угля из по меньшей мере одного типа угля, содержащегося в остальной части угольной шихты, исключая указанную смесь углей, для производства кокса, причем массовое содержание указанного одного типа угля составляет 50% по массе или более, составляло 0,03 мН/м или менее.

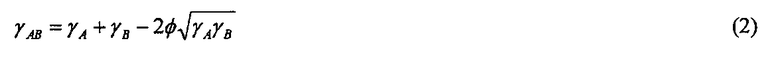

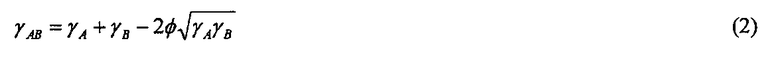

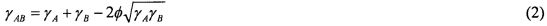

(8) В способе приготовления смеси углей для производства кокса, указанном в п. (7), натяжение на границе раздела вычисляется с помощью Уравнения (2)

где γA - поверхностное натяжение полукокса, полученного путем термической обработки указанного одного типа угля, γB - поверхностное натяжение смеси полукоксов, γAB - это натяжение на границе раздела и ϕ - коэффициент взаимодействия.

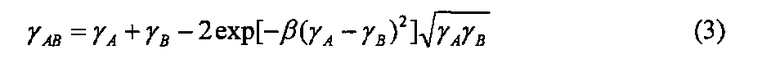

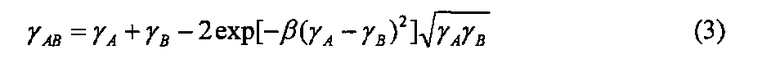

(9) В способе приготовления смеси углей для производства кокса, указанном в п.(7), натяжение на границе раздела вычисляется с помощью уравнения (3)

где γA - поверхностное натяжение полукокса, полученного путем термической обработки указанного одного типа угля, γB - поверхностное натяжение смеси полукоксов, γAB - натяжение на границе раздела и β - константа.

(10) В способе приготовления смеси углей для производства кокса, указанном в п. (1) или (2), относительную долю каждого угля в указанной смеси углей регулируют таким образом, чтобы смесь полукоксов имела такое поверхностное натяжение, чтобы натяжение на границе раздела между указанной смесью полукоксов и множеством типов полукоксов, полученных путем термической обработки множества типов углей в остальной части угольной шихты, исключая указанную смесь углей, для производства кокса, причем сумма массовых долей множества типов углей составляет 50% по массе или более, составляло 0,03 мН/м или менее.

(11) В способе приготовления смеси углей для производства кокса, указанном в п. (10), натяжение на границе раздела вычисляется с помощью уравнения (2),

где γA - поверхностное натяжение множества типов полукоксов, γB - поверхностное натяжение смеси полукоксов, γAB - натяжение на границе раздела и ϕ - коэффициент взаимодействия.

(12) В способе приготовления смеси углей для производства кокса, указанном в п. (10), натяжение на границе раздела вычисляется с помощью уравнения (3),

где γA - поверхностное натяжение множества типов полукоксов, γB - поверхностное натяжение смеси полукоксов, γAB - натяжение на границе раздела и β - константа.

(13) Способ приготовления смеси углей для производства кокса, причем указанная смесь углей содержит один или большее число типов углей, и указанная смесь углей используется в качестве по меньшей мере одной части угольной шихты для производства кокса, при этом указанный способ включает в себя:

- определение относительной доли указанной смеси углей в указанной угольной шихте заранее в случае использования смеси углей, представляющей собой часть угольной шихты,

- определение типа и относительной доли угля, содержащегося в остальной части угольной шихты, исключая указанную смесь углей, и

- регулирование относительной доли каждого угля в указанной смеси углей таким образом, чтобы натяжение (γblend) на границе раздела полукокса, полученного путем термической обработки указанной угольной шихты, составляло 0,03 мН/м или менее.

(14) В способе приготовления смеси углей для производства кокса, указанном в любом из пп. (1)-(13), натяжение на границе раздела определяют методом пленочной флотации.

(15) Смесь углей, полученная с помощью способа приготовления, указанного в любом из пп. (1)-(14).

(16) Способ производства кокса, включающий приготовление угольной шихты, содержащей смесь углей, указанную в п. (15), и карбонизацию указанной угольной шихты.

Данное изобретение основано на том факте, что поверхностное натяжение смеси полукоксов, полученной путем термической обработки смеси углей, содержащей два или большее число типов углей, указывает на совместимость между углями, и оно было совершено на основании способа приготовления смеси углей, использующего его поверхностное натяжение в качестве показателя.

ВЫГОДНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Данное изобретение может обеспечить смесь углей, которая является предпочтительным сырьевым материалом для производства кокса с желаемой прочностью. Вдобавок, может быть приготовлена смесь углей, предпочтительно используемая в качестве по меньшей мере одной части сырьевого материала для производства кокса.

Кроме того, данное изобретение имеет эффект, заключающийся в том, что в случае использования смеси углей, содержащей множество углей, в качестве части угольной шихты для производства кокса, даже когда свойства угля, содержащегося в остальной части угольной шихты, исключая указанную смесь углей, не все являются ясными, относительные доли углей в указанной смеси углей можно регулировать для того, чтобы производить кокс с желаемой прочностью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

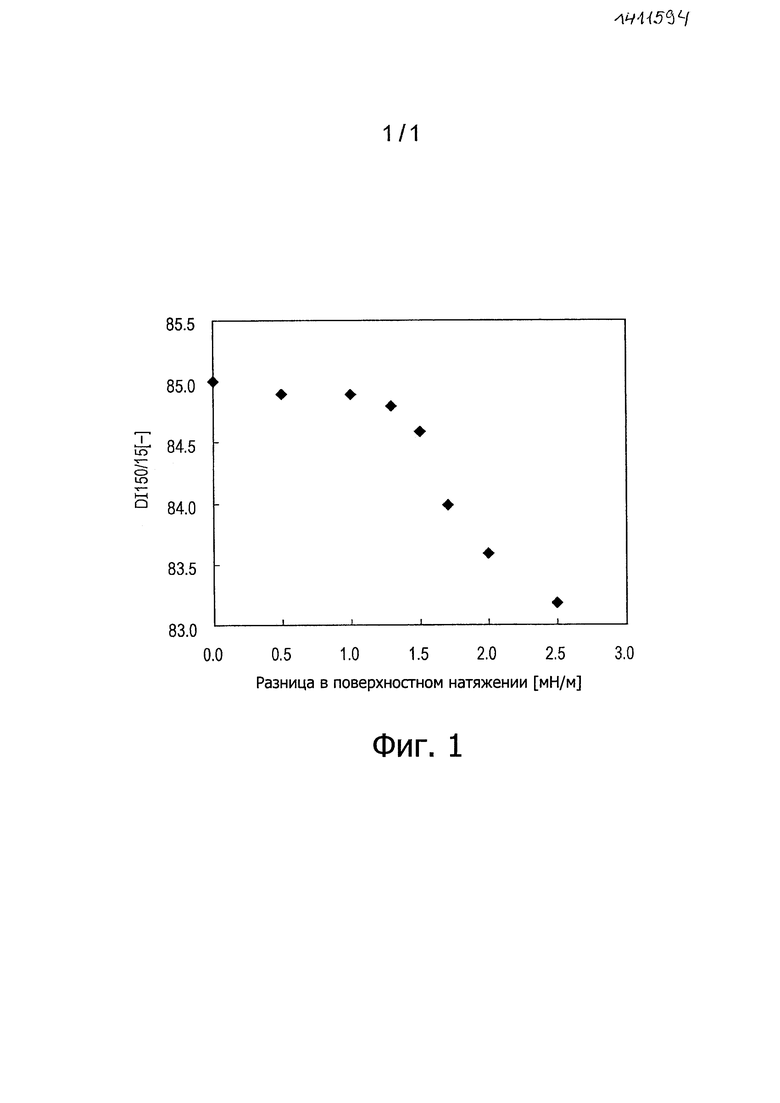

На фиг. 1 показан график, показывающий зависимость между разницей в поверхностном натяжении и прочностью произведенного кокса.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Изобретатели предположили, что явление адгезии угля влияет на совместимость между углями и прочность кокса, и исследовали факторы, относящиеся к адгезии угля, на основании этого предположения. В результате этого изобретатели обнаружили, что возможно регулировать силу адгезии смеси углей путем регулирования относительной доли углей, используя поверхностное натяжение смеси полукоксов, полученной из смеси углей, в качестве показателя. В частности, изобретатели обнаружили, что в случае использования указанной смеси полукоксов в качестве части угольной шихты для производства кокса, прочность адгезии между углями может быть увеличена путем регулирования относительной доли каждого угля в указанной смеси углей таким образом, чтобы поверхностное натяжение указанной смеси полукоксов попадало в конкретный диапазон от поверхностного натяжения полукокса, полученного из угля, содержащегося в остальной части указанной угольной шихты, исключая указанную смесь углей.

Вышеуказанное открытие подробно описано ниже. В общем случае известно, что когда два вещества с различными поверхностными натяжениями прилипают друг к другу, чем меньше разница в поверхностном натяжении между ними, тем более высокой является прочность адгезии между ними. В процессе коксования уголь расплавляется в результате нагрева и затем затвердевает, посредством чего образуется кокс. В этом процессе необходимо, чтобы различные угли прилипали друг к другу для образования прочной структуры кокса. В традиционной идее прочная структура кокса, вероятно, формируется путем сплавления углей, и пластические свойства (например, максимальная текучесть по Гизелеру MF) угля, вероятно, играют важную роль.

В отличие от этой идеи, изобретатели экспериментально подтвердили зависимость между разницей в поверхностном натяжении между полукоксами, полученными путем термической обработки различных углей, и прочностью кокса. Вдобавок, поскольку натяжение на границе раздела между прилипающими друг к другу веществами выражается разницей в поверхностном натяжении между ними, изобретатели экспериментально подтвердили величины натяжения на границе раздела и прочности кокса.

В случае исследования вышеупомянутого явления адгезии, вероятно, является предпочтительным, чтобы поверхностное натяжение пластичного угля определяли при температурах от 350°C до 800°C, при которых угли фактически начинают становиться пластичными и прилипают друг к другу для образования твердых веществ, тем самым осуществляя коксование, и чтобы использовали указанную величину поверхностного натяжения. Однако способ измерения поверхностного натяжения в таком высоком температурном диапазоне не был известен. Следовательно, изобретатели исследовали различные способы. В результате этого изобретатели обнаружили, что поверхностное натяжение угля в пластичном состоянии может быть оценено путем измерения поверхностного натяжения полукокса, который карбонизирован путем нагрева угля до температуры, при которой уголь становится пластичным, с последующим охлаждением.

На основании идеи, что поверхностное натяжение влияет на адгезию между частицами угля, вероятно, подходящим является, чтобы температура нагрева углей находилась в диапазоне температур вплоть до температуры коксования, при которой угли начинают становиться пластичными и прилипают друг к другу для образования твердых веществ, тем самым осуществляя коксование, т.е. от температуры 350°C, при которой угли начинают становиться пластичными, до температуры 800°C, при которой завершается коксование. Однако в температурном диапазоне от 350°C до 800°C температура, которая особенно способствует адгезии, составляет от 350°C до 550°C, при которой угли становятся пластичными. Адгезионная структура вероятно образуется при приблизительно 500°C, в частности в диапазоне от 480°C до 520°C. В частности, нагрев предпочтительно выполняют в атмосфере инертного газа (например, азота, аргона, гелия или т.п.), который химически не реагирует с углями.

Охлаждение предпочтительно выполняют в атмосфере инертного газа, не вступающего в реакцию с образцом. Вдобавок, при охлаждении карбонизированных углей тушение предпочтительно выполняют при скорости охлаждения 10°C/сек или более. Причина для тушения заключается в том, что молекулярная структура поддерживается в пластичном состоянии. Скорость охлаждения 10°C/сек или более необходима, потому что молекулярная структура, вероятно, не изменяется. В качестве способа тушения известен способ, использующий жидкий азот, воду со льдом, воду, инертный газ, такой как газообразный азот, или т.п. Тушение предпочтительно выполняют, используя жидкий азот. Это объясняется тем, что охлаждение газом занимает длительное время для охлаждения внутренней части образца и вызывает распределение интенсивности охлаждения, а охлаждение ледяной водой или водяное охлаждение влияет на измерение поверхностного натяжения из-за адгезии влаги.

То есть в данном изобретении операции термической обработки угля являются такими, как описано ниже.

(a) Уголь измельчают. С точки зрения приготовления однородного образца из угля, неравномерного по структуре, свойствам или т.п., уголь предпочтительно измельчают до размера частиц 250 мкм или менее, как указано в приблизительном анализе угля, описанном в стандарте JIS M 8812, и более предпочтительно 200 мкм или менее.

(b) Уголь, измельченный в Операции (а), нагревают при подходящей скорости нагрева в отсутствие воздуха или в инертном газе. Уголь может быть нагрет до температуры в диапазоне от 350°C до 800°C, как описано выше. Скорость его нагрева наиболее предпочтительно определяют в зависимости от скорости нагрева, используемой при производстве кокса в коксовой печи.

(c) Уголь, нагретый в Операции (b), охлаждают. При этом охлаждении тушение предпочтительно выполняют с помощью вышеупомянутого способа.

Способ измерения поверхностного натяжения вещества описан ниже. В качестве способа измерения поверхностного натяжения известны следующие способы: метод лежащей капли, метод измерения капиллярного поднятия, метод измерения максимального давления пузырьков, метод измерения по массе капли, метод висячей капли, метод отрыва кольца, метод Вилхелми, метод наступающего/отступающего угла контакта, метод качающейся пластины и т.п.. Поскольку уголь состоит из различных молекулярных структур и можно понять, что его поверхностное натяжение не является равномерным, можно использовать способ, способный оценивать распределение поверхностного натяжения, например, способ пленочной флотации (см. Д.У. Фьюрштеная, Международный журнал обработки минералов, 20 (1987), 153). Этот способ может быть в равной мере применен к углю и полукоксу, полученному из этого угля, и может оценивать распределение поверхностного натяжения, используя измельченный образец. Средняя величина распределения полученных поверхностных натяжений может быть рассмотрено как типичное поверхностное натяжение образца. В случае использования полукокса в качестве образца, температуру термической обработки в течение нагрева угля предпочтительно устанавливают согласно диапазону температур термопластичного состояния угля.

Измерение поверхностного натяжения с помощью метода пленочной флотации предпочтительно выполняют, как описано ниже. Поскольку поверхностное натяжение угля в пластичном состоянии распределено в диапазоне от 20 мН/м до 73 мН/м, жидкость с поверхностным натяжением в этом диапазоне можно использовать в методе пленочной флотации. К примеру, органические растворители, такие как этанол, метанол, пропанол, трет-бутанол и ацетон, можно использовать для приготовления жидкостей с поверхностным натяжением, составляющим от 20 мН/м до 73 мН/м, из водных растворов этих органических растворителей. Размер частиц образца, измеряемого для получения поверхностного натяжения, является следующим: образец предпочтительно размалывают до размера частиц от 53 мкм до 150 мкм, потому что поверхностное натяжение предпочтительно измеряют при угле контакта, по существу равном 0°, на основании принципов измерения, размер частиц размолотого образца является предпочтительно малым, поскольку угол контакта возрастает при увеличении размера частиц, и частицы образца, по всей вероятности, будут агрегироваться, когда размер частиц составляет менее 53 мкм. Частицы образца погружают в жидкости с различными поверхностными натяжениями, массовый процент частиц образца, суспендированных в каждой жидкости, определяют, и результаты отображают на кривой распределения частоты, посредством чего может быть получено распределение поверхностного натяжения.

Пример способа приготовления полукокса, используемого в качестве образца для метода пленочной флотации, описан ниже.

1. Уголь размалывают до размера частиц 200 мкм или менее и затем нагревают до температуры 500°C со скоростью 3°C/мин в атмосфере инертного газа (операция карбонизации). Скорость нагрева составляет 3°C/мин, потому что скорость нагрева кокса, производимого в коксовой печи, составляет приблизительно 3°C/мин.

2. Нагретый уголь тушат жидким азотом (операция охлаждения).

3. Потушенный уголь дополнительно размалывают до размера частиц 150 мкм или менее и затем высушивают при температуре 120°C в течение 2 часов в потоке сухого инертного газа (операция сушки). В частности, способ сушки может представлять собой любой способ, способный удалять влагу, прикрепленную к поверхности. К примеру, способ нагрева до температуры от 100°C до 200°C в инертном газе, таком как азот или аргон, вакуумная сушка, способ высушивания при пониженном давлении и т.п. могут использоваться. В частности, сухой инертный газ может быть получен путем подачи газа через плотный слой (насадку) из влагопоглощающего вещества, такого как силикагель.

В качестве показателя поверхностного натяжения можно использовать среднюю величину распределения поверхностного натяжения, полученную, как описано выше, и среднеквадратичное отклонение распределения поверхностного натяжения, пиковая величина поверхностного натяжения распределения поверхностного натяжения, максимальное поверхностное натяжение и минимальное поверхностное натяжение распределения поверхностного натяжения, распределительная функция распределения поверхностного натяжения и т.п.могут также использоваться. В данном изобретении поверхностное натяжение угля или полукокса относится к средней величине распределения поверхностного натяжения. Средняя величина (средняя величина γ: γаvе) распределения поверхностного натяжения описывается приведенным ниже уравнением.

В уравнении (1) γ - поверхностное натяжение, и f(γ) - частота распределения поверхностного натяжения.

В случае непосредственного использования угля в качестве образца для метода пленочной флотации, уголь, не подвергаемый операции карбонизации 1. или операции охлаждения 2., но подвергаемый операции сушки 3., может использоваться в качестве образца.

В результате измерения поверхностного натяжения угля и полукокса с помощью вышеупомянутого способа измерения и выполнения интенсивных исследований, изобретатели обнаружили, что чем меньше натяжение на границе раздела между углями или полукоксами, смешанными в угольной шихте для производства кокса, т.е. чем меньше разница в поверхностном натяжении между ними, тем выше, как правило, прочность кокса. На основании этого предполагается, что угли (полукоксы) с близкими величинами поверхностного натяжения предпочтительно используются в качестве сырьевых материалов для кокса, так чтобы натяжение на границе раздела между различными углями понижалось (разница в поверхностном натяжении между ними снижается). Изобретатели считали, что если выбрать преимущественный сорт из данных сортов (типов) угля на основании этого предположения и регулировать поверхностное натяжение выбранного угля или полукокса, полученного из этого угля, то может быть получен кокс с более высокой прочностью, вместо выбора угля для производства кокса только из сортов или типов, предлагаемых поставщиками угля, без учета эффекта поверхностного натяжения.

Следовательно, изобретатели исследовали средства для регулирования поверхностного натяжения полукокса и угля, поставляемого поставщиками угля. В процессе этого исследования изобретатели сосредоточили внимание на том факте, что поставляемый уголь рассматривают как один сорт или тип угля, однако он на самом деле представляет собой смесь углей, произведенных из множества угольных пластов, и исследовали поверхностное натяжение полукоксов, полученных путем термической обработки углей, произведенных из множества угольных пластов. В результате этого изобретатели обнаружили, что даже аналогичные сорта углей, произведенных из одной шахты, являются существенно различными в отношении поверхностного натяжения во многих случаях. Это показывает, что уголь, который рассматривали и обрабатывали как один сорт или тип угля, представляет собой смесь продуктов из угольных пластов, имеющих аналогичные свойства в отношении традиционных показателей оценки сорта (категория угля, текучесть, состав и т.п.), и однако включает в себя угли, далеко не аналогичные по качеству в отношении показателя, которым является поверхностное натяжение, которое ранее не учитывали. Стало ясно, что если поверхностное натяжение полукокса, полученного из угля из каждого угольного пласта угольной шахты, измеряют на основании этого факта и определяют его относительную долю, то поверхностное натяжение полукокса, полученного из одного сорта или типа угля, можно регулировать с поддержанием традиционных показателей сорта. В частности, стало ясно, что поверхностное натяжение угля коррелирует с прочностью кокса. Однако, поскольку стало ясно, что скорее поверхностное натяжение полукокса, а не поверхностное натяжение угля коррелирует с прочностью кокса, то в данном изобретении для оценки прочности кокса используется поверхностное натяжение полукокса, а не поверхностное натяжение угля.

В случае приготовления смеси углей, в способе регулирования относительной доли углей, использующем поверхностное натяжение смеси полукоксов, полученной из указанной смеси углей, в качестве показателя, например, величина, определяемая вычислением средневзвешенного значения поверхностных натяжений двух или большего числа типов полукоксов, получаемых путем термической обработки углей, составляющих указанную смесь углей, может использоваться как поверхностное натяжение указанной смеси полукоксов.

Способ регулирования относительной доли углей в смеси углей на основании величины, определенной путем вычисления средневзвешенного значения, является, например, таким, как описано ниже.

1. Определим, например, смесь углей, которая должна состоять из угля А и угля В. Предположим, что смесь углей приготовлена путем смешивания угля А и угля В. Предположим, что поверхностное натяжение полукокса, полученного из угля А, который получен из угольного разреза, составляет а, и поверхностное натяжение полукокса, полученного из угля В, который получен из другого угольного разреза, составляет b.

2. Предположим величины относительных долей угля А и угля В в предполагаемой смеси углей.

3. Определим средневзвешенную по массе величину поверхностных натяжений полукокса А, полученного путем термической обработки угля А, и полукокса В, полученного путем термической обработки угля В, используя предполагаемые относительные доли в качестве весов. К примеру, в случае смеси углей, приготовленной путем смешивания равных количеств угля А и угля В, средневзвешенная по массе величина поверхностного натяжения, полученная из них, составляет (а+b)/2.

4. Предположим, что величина, определенная в п. 3, представляет собой поверхностное натяжение смеси полукоксов, поскольку эта величина по существу равна поверхностному натяжению смеси полукоксов. Относительные доли углей, полученных из угольных разрезов, могут быть определены, используя поверхностное натяжение смеси полукоксов в качестве показателя. Т.е. в случае приготовления смеси углей относительную долю каждого угля в смеси углей можно регулировать.

Коэффициент смешения (относительную долю) можно регулировать путем фактического измерения поверхностного натяжения смеси полукоксов, полученной путем термической обработки смеси углей, как требуется. Поверхностное натяжение смеси полукоксов определяют как средневзвешенное значение поверхностных натяжений полукоксов, полученных из углей, используя относительные доли углей в смеси углей в качестве весов, или определяют путем фактического измерения поверхностного натяжения смеси полукоксов, полученной из смеси углей.

В данном изобретении сорт угля определен как единица угля, управляемая как одна партия, для производства кокса. Выражение «управляемая как одна партия» включает в себя случай, в котором типичные аналитические величины образца из партии используют для выражения свойств всей партии, случай размещения одной партии на угольном дворе, случай укладки одной партии в угольный бункер, случай обращения с одной партией или сортом в договоре на закупку, и т.п. В данном изобретении термин «смесь углей» относится к смеси углей, приготовленной путем смешивания двух или большего числа типов углей с различными поверхностными натяжениями. К примеру, смесь углей, приготовленная путем смешивания двух или большего числа типов углей, полученных из разных угольных пластов, может, возможно, рассматриваться и обрабатываться как один сорт угля, или смесь углей может быть приготовлена путем смешивания нескольких сортов углей. Кроме того, в данном изобретении термин «смесь полукоксов» относится к полукоксу, полученному путем термической обработки смеси углей. В частности, в данном изобретении смесь углей может быть приготовлена на стадии перед подачей угля на установку производства кокса. Если смесь углей с заранее заданным качеством приготавливают до подачи на установку производства кокса, например, в угольной шахте или при подаче с подающей площадки, то нагрузки управления смешиванием, транспортировки и хранения уменьшаются.

Следующий способ описан подробно ниже: способ регулирования относительной доли каждого угля в смеси углей в случае использования указанной смеси углей для угольной шихты путем учета поверхностного натяжения смеси полукоксов, которую регулируют, как описано выше, в качестве показателя. В частности, чтобы получить поверхностное натяжение смеси полукоксов, предпочтительно используют поверхностные натяжения полукоксов, полученных путем термической обработки всех углей, и смеси углей при одинаковых условиях термической обработки. Здесь термин «одинаковые условия термической обработки» означает, что температура, время, атмосфера и т.п.являются одинаковыми. В отношении температур, могут использоваться характеристические температуры (например, температура максимальной текучести и температура отверждения) пластичности. В данном изобретении величина, которую необходимо взять в качестве поверхностного натяжения смеси углей или смеси полукоксов, находится в диапазоне от 20 мН/м до 60 мН/м.

В случае использования смеси углей в качестве по меньшей мере одной части угольной шихты для производства кокса, заданное значение, которое необходимо взять в качестве поверхностного натяжения А смеси полукоксов, полученной из указанной смеси углей, определяют в зависимости от угля, содержащегося в остальной части угольной шихты, исключая указанную смесь углей в угольной шихте, когда приготавливают угольную шихту для производства кокса. То есть, предпочтительно, чтобы определяли по меньшей мере один тип угля, содержащийся в остальной части угольной шихты, измеряли поверхностное натяжение В полукокса, полученного из указанного угля, содержащегося в остальной части угольной шихты, и относительную долю каждого угля, содержащегося в указанной смеси углей, регулировали таким образом, чтобы поверхностное натяжение А попадало в диапазон ±1,5 мН/м от поверхностного натяжения В. В частности, в случае, в котором указанная смесь углей содержится в угольной шихте в виде по меньшей мере одной части угольной шихты, содержание указанной смеси углей в угольной шихте составляет от 2,0% до 98,0% по массе. Когда содержание указанной смеси углей в угольной шихте составляет от 2,0% до 98,0% по массе, взаимодействие между указанной смесью углей и остальной частью угольной шихты влияет на прочность кокса. Следовательно, данное изобретение имеет смысл в том, что прочность кокса поддерживается путем поддержания разницы между поверхностным натяжением А и поверхностным натяжением В в заранее заданном диапазоне.

Изобретатели исследовали различные шихты. В результате этого, было выявлено, что когда разница между поверхностным натяжением А и поверхностным натяжением В составляет более 1,5 мН/м, прочность произведенного кокса значительно снижается. Заданная величина поверхностного натяжения А смеси полукоксов основана на этом осознании. Регулирование поверхностного натяжения А, чтобы оно было близко к поверхностному натяжению В, позволяет коксу иметь повышенную прочность по сравнению с коксом, полученным в случае, в котором поверхностное натяжение А не является близким к поверхностному натяжению В. Это является предпочтительным для сырьевых материалов, предназначенных для производства кокса.

Здесь поверхностное натяжение А или В может представлять собой величину, которую определяют путем вычисления средневзвешенного значения поверхностных натяжений полукоксов, полученных из двух или большего числа типов углей, образующих смесь углей или остальную часть угольной шихты, используя относительную долю каждого угля в качестве веса, или может представлять собой поверхностное натяжение, полученное путем измерения полукокса, полученного путем термической обработки указанной смеси углей или остальной части угольной шихты. Кроме того, в частности, в случае, когда относительные доли углей близки друг к другу, простое среднее значение можно использовать в качестве показателя, вдобавок к средневзвешенному значению.

В случае приготовления полукокса из смеси углей или остальной части угольной шихты и фактического измерения его поверхностного натяжения, поверхностное натяжение полукокса необходимом измерять при каждом изменении относительной доли угля в смеси углей или остальной части угольной шихты. С другой стороны, в случае регулирования относительной доли угля, используя величину, определенную путем вычисления средневзвешенного значения, в качестве показателя, как описано выше, полукоксы, полученные из углей, образующих смесь углей или остальную часть угольной шихты, измеряют для получения поверхностного натяжения заранее, и средневзвешенное значение может быть вычислено на столе (без необходимости прямого измерения), используя относительные доли углей, образующих смесь углей или остальную часть угольной шихты, в качестве весов. Следовательно, имеется преимущество, заключающееся в том, что рабочая сила для фактического измерения не является необходимой.

После добавления смеси углей к угольной шихте для производства кокса имеется случай, когда указанную смесь углей необходимо приготавливать в таком состоянии, что компоненты угольной шихты, отличные от указанной смеси углей, не все известны. В этом случае поверхностное натяжение В полукокса, полученного из угля, содержащегося в остальной части угольной шихты, может быть оценено на основании, например, регистрации использования сорта угля на установке в течение периода от последних нескольких месяцев до нескольких лет. Средневзвешенное значение может быть вычислено на основании оцененного поверхностного натяжения.

Вдобавок, в случае, когда относительная доля только одного или некоторых из углей, содержащихся в остальной части угольной шихты, и поверхностное натяжение полукокса, полученного из указанного угля, известны, относительную долю каждого угля в смеси углей предпочтительно регулируют таким образом, чтобы поверхностное натяжение А смеси полукоксов попадало в диапазон±1,5 мН/м от поверхностного натяжения В полукокса, полученного из одного типа (типа) угля, который является наиболее преобладающим среди углей, содержащихся в остальной части угольной шихты. В частности, в этом случае по меньшей мере один тип угля содержится в остальной части угольной шихты.

Кроме того, относительная доля каждого угля в смеси углей может быть отрегулирована таким образом, чтобы поверхностное натяжение А смеси полукоксов попадало в диапазон ±1,5 мН/м от величины, которую определяют путем вычисления средневзвешенного значения поверхностных натяжений полукоксов, полученных из нескольких типов углей, у которых общее содержание составляет 50% по массе или более, используя относительные доли углей, содержащихся в остальной части угольной шихты, в качестве весов, причем общее массовое содержание получают путем суммирования массовых содержаний из диапазона, в котором находятся относительные доли и поверхностные натяжения углей, содержащихся в остальной части угольной шихты. Предполагая, например, что известно, что три сорта углей содержатся в остальной части угольной шихты и массовое содержание каждого типа составляет 20%, массовые содержания этих типов углей будут составлять в общей сложности 60% (20%×3), т.е. 50% или более. В этом случае средневзвешенное значение поверхностных натяжений полукоксов, полученных из указанных трех типов углей, является целевым (заданным) значением для поверхностного натяжения А смеси полукоксов. Кокс, полученный из угольной шихты, полученной таким образом, имеет повышенную прочность.

Путем учета натяжения на границе раздела вместо поверхностного натяжения смеси полукоксов, относительную долю каждого угля в смеси углей можно регулировать, используя натяжение на границе раздела между полукоксами, полученными из углей, содержащихся в остальной части угольной шихты, и смесью полукоксов, полученных из указанной смеси углей, в качестве показателя, или используя натяжение на границе раздела полукокса, полученного из угольной шихты, в качестве показателя.

Хотя натяжение на границе раздела между двумя типами веществ может быть измерено, натяжение на границе раздела может быть определено из поверхностного натяжения каждого вещества. К примеру, для различных веществ А и В натяжение γAB на границе раздела между веществами А и В может быть определено из поверхностного натяжения γA вещества А и поверхностного натяжения γB вещества В, и оно описывается приведенным ниже уравнением Гирифалько-Гуда.

В уравнении (2) ϕ - это коэффициент взаимодействия. Коэффициент φ взаимодействия можно определить из экспериментов, и известно, что он различен для веществ А и В. Кроме того, Д. Ли и А.У. Ньюманн предположили, что коэффициент ϕ взаимодействия увеличивается при увеличении разницы между поверхностными натяжениями γA и γB веществ А и В, и предложили уравнение, которое является продолженной формой уравнения (2), приведенной ниже.

В уравнении (3) ϕ - это константа, полученная из экспериментов. Д. Ли и А.У. Ньюманн вычислили, что β составляет 0,0001247 (м2/мДж)2. Таким образом, предполагая, что вещество А представляет собой полукокс А, полученный из угля А, а вещество В представляет собой полукокс В, полученный из угля В, натяжение γAB на границе раздела между полукоксами А и В и может быть вычислено таким путем, чтобы определить поверхностные натяжения γAи γB полукоксов А и В и вставить их в уравнение (2) или (3). В случае использования уравнения (2) коэффициент ϕ взаимодействия необходимо определить из экспериментов. Следовательно, уравнение (3), в котором оценивают ϕ коэффициент взаимодействия, предпочтительно используется в том смысле, что вычисление поверхностного натяжения упрощается.

Здесь в случае приготовления смеси углей путем учета натяжения на границе раздела, предполагая, что поверхностное натяжение полукокса, полученного из остальной части угольной шихты, составляет γA и поверхностное натяжение полукокса, полученного из указанной смеси углей, составляет γB, натяжение на границе раздела можно вычислить с помощью уравнения (2) или (3). Поскольку поверхностное натяжение полукокса, полученного из остальной части угольной шихты, предполагая, что поверхностное натяжение полукокса, полученного из одного типа угля в остальной части угольной шихты, причем массовое содержание указанного одного типа угля составляет 50% по массе или более, составляет γA, и поверхностное натяжение смеси полукоксов составляет γB, то вычисляют натяжение γAB на границе раздела между полукоксом, полученным из указанного одного типа угля, и смесью полукоксов.

Альтернативно, поскольку поверхностное натяжение полукокса, полученного из остальной части угольной шихты, предполагая, что величина, которая получена путем вычисления средневзвешенного значения поверхностных натяжений нескольких типов полукоксов, полученных из нескольких типов углей, у которых общее массовое содержание составляет 50% по массе или более, используя относительные доли нескольких типов углей в качестве весов, составляет γA, или величина, полученная путем измерения поверхностного натяжения нескольких типов полукоксов, составляет γA, и поверхностное натяжение смеси полукоксов составляет γB, то может быть вычислено натяжение γAB на границе раздела между несколькими типами полукоксов и смесью полукоксов.

Относительную долю каждого угля в смеси углей предпочтительно регулируют путем вычисления натяжения на границе раздела между полукоксом, полученным из одного типа угля, и смесью полукоксов, полученной из указанной смеси углей, или натяжения на границе раздела между несколькими типами полукоксов, полученных из нескольких типов углей, и смесью полукокса, как описано выше, так чтобы смесь полукоксов имела такое поверхностное натяжение, что натяжение на границе раздела между ними составляло 0,03 мН/м или менее.

Кроме того, когда типы и относительные доли углей в остальной части угольной шихты известны, натяжение на границе раздела полукокса, полученного из угольной шихты, может быть вычислено. В случае, когда n типов углей присутствуют в угольной шихте, предполагая, что их относительная доля составляет wi (которая представляет собой относительную долю 1, 2, i, … или n-ого угля), вероятность существования границы раздела i-j, образованной полукоксом, полученным из угля i, и полукоксом, полученным из угля j, представлена произведением wi и wj. Следовательно, предполагая, что натяжение на границе раздела между этими полукоксами составляет γij, натяжение γblend на границе раздела между этими полукоксами может быть описано уравнением, приведенным ниже. В частности, wi и wj предпочтительно представлены относительными долями полукоксов в смеси полукоксов в принципе. Однако количество полукокса, полученного из каждого угля, в смеси полукоксов, не отличается значительно от количества указанного угля в угольной шихте. Следовательно, wi и wj представлены относительными долями углей в угольной шихте.

В случае приготовления смеси углей путем учета натяжения на границе раздела полукокса, полученного из угольной шихты, относительную долю каждого угля в смеси углей регулируют с помощью приведенной ниже процедуры.

1. Определяем относительную долю смеси углей в угольной шихте, и также определяем число n типов углей, содержащихся в остальной части угольной шихты, и относительную долю wi, чтобы позволить узнать типы и относительные доли углей в остальной части угольной шихты.

2. Определяем натяжение γij на границе раздела между полукоксами, полученными из угля i и угля j. Натяжение на границе раздела может быть определено из уравнения (2) или (3).

3. Определяем натяжение γblend на границе раздела полукокса, полученного из угольной шихты, используя вышеуказанное уравнение (4). Относительную долю каждого угля в смеси углей можно отрегулировать таким образом, чтобы натяжение γblend на границе раздела полукокса, полученного из угольной шихты, составляло 0,03 мН/м или менее. Это позволяет производить кокс с высокой прочностью.

Идеально, чтобы относительные доли всех используемых углей и поверхностные натяжения полукоксов, полученных из указанных углей, были известны. Однако в случае подготовки плана закупки или производства сырьевых материалов относительную долю используемого угля приходится предполагать или приходится определять в частично неопределенном состоянии. Данное изобретение применимо даже в этом случае и может обеспечить кокс с наилучшим качеством при известной информации.

Вышеупомянутые варианты осуществления данного изобретения показывают случай, когда данное изобретение применяется к смеси углей, которая является основным сырьевым материалом для производства кокса и которая содержит множество углей. Данное изобретение в принципе применимо к другим шихтованным сырьевым материалам, таким как нефтяной кокс, древесный пек и другие органические материалы.

Как описано выше, смесь углей, которая не может быть получена любым традиционным способом и которая имеет предпочтительное качество, включая совместимость между углями, может быть получена с помощью способа согласно данному изобретению. Использование этой смеси позволяет производить кокс с высокой прочностью.

ПРИМЕР 1

Пример 1 по изобретению

Смесь углей была приготовлена путем смешивания двух или большего числа типов углей с различными поверхностными натяжениями. При использовании приготовленной смеси углей в качестве части угольной шихты для производства кокса, относительная доля каждого угля, содержащегося в указанной смеси углей, была отрегулирована таким образом, чтобы поверхностное натяжение смеси полукоксов, полученной из углей, содержащихся в указанной смеси углей, находилось в заранее заданном диапазоне от средневзвешенного значения поверхностных натяжений полукоксов, полученных из углей, содержащихся в остальной части угольной шихты, исключая указанную смесь углей. Кокс был произведен, используя указанную смесь углей, отрегулированную по относительной доле, в угольной шихте.

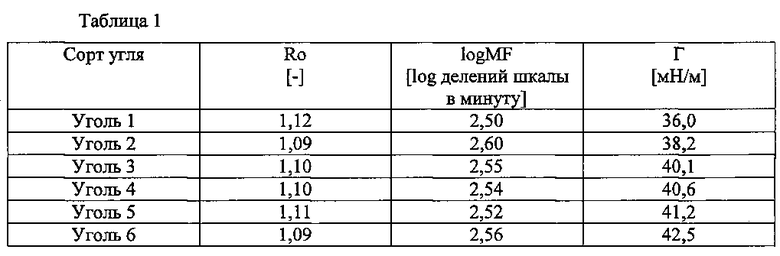

Во-первых, измеряли различные свойства полукоксов, полученных путем термической обработки углей, образующих указанную смесь углей. Различные свойства включают в себя поверхностное натяжение, используемое в данном изобретении, и характеристики, которые не являются особенно необходимыми для осуществления данного изобретения, т.е. среднюю максимальную отражающую способность Ro витринита и максимальную текучесть MF по Гизелеру. Среднюю максимальную отражающую способность Ro витринита каждого угля и максимальную текучесть MF по Гизелеру измеряли в соответствии со стандартом JIS M 8801. В частности, угли имели разные поверхностные натяжения, поскольку угли были получены из одной шахты, однако они были произведены из разных угольных разрезов.

Каждый уголь подвергли термической обработке при 500°C в инертном газе, подвергали тушению таким образом, чтобы уголь был погружен в жидкий азот вместе с сосудом для термической обработки, и затем измельчали до размера частиц 150 мкм или менее при комнатной температуре, с последующим высушиванием при 120°C в течение 2 часов в потоке азота, в результате чего был получен полукокс. Полукокс, полученный из каждого угля, использовали в качестве образца для измерения поверхностного натяжения методом пленочной флотации. Распределение поверхностного натяжения полукоксов измеряли. Среднее значение поверхностных натяжений в распределении использовали в качестве типичного поверхностного натяжения образца. Жидкость, используемая для измерения поверхностного натяжения, представляла собой водный раствор этанола.

Углями, образующими указанную смесь углей, являлись угли, полученные из шести типов угольных разрезов. Для углей величина Ro составляла от 1,09 до 1,12, а. logMF составлял от 2,50 до 2,60. Полукоксы, полученные из углей, имели поверхностное натяжение в диапазоне от 36,0 мН/м до 42,5 мН/м. Свойства этих шести типов углей (угли 1-6) приведены в таблице 1.

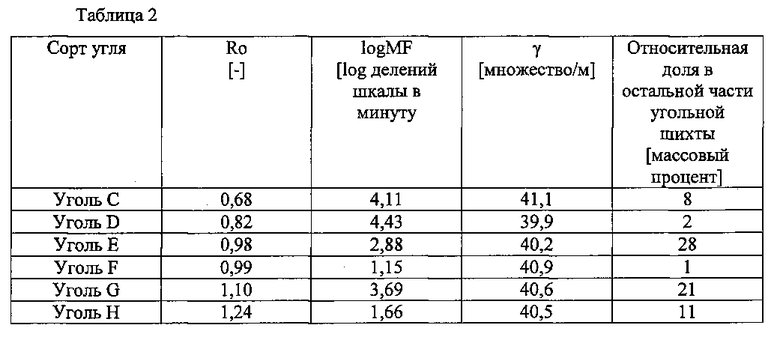

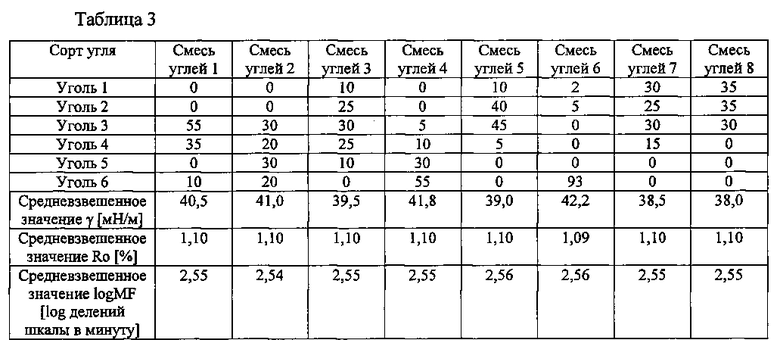

Другие угли (угли, содержащиеся в остальной части угольной шихты), которые должны использоваться в угольной шихте для производства кокса вместе с указанной смесью углей и полукоксами, измеряли для определения различных свойств с помощью вышеуказанных способов. Свойства каждого угля приведены в таблице 2.

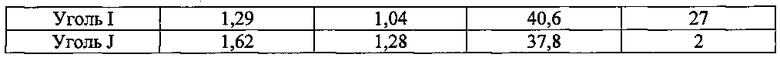

Затем в случае, когда указанная смесь углей составляла 20% по массе от угольной шихты для производства кокса, определяли состав угля остальной части угольной шихты. Состав остальной части угольной шихты определяли, используя среднее значение Ro и среднее значение logMF шести типов улей в смеси углей таким образом, чтобы средневзвешенное значение Ro и средневзвешенное значение logMF отдельных углей, содержащихся во всей угольной шихте, которые содержались в остальной части угольной шихты и указанной смеси углей, составляли 1,10 и 2,50, соответственно. Относительная доля (процент на основании сухой массы) каждого угля в остальной части угольной шихты приведен в таблице 2. В этой операции средневзвешенное значение поверхностных натяжений полукоксов, полученных из углей, содержащихся в остальной части угольной шихты, составляло 40,5 мН/м. На основании этих данных, относительную долю указанной смеси углей регулировали, используя поверхностное натяжение смеси полукоксов, полученных из указанной смеси углей, в качестве показателя, т.е. таким образом, чтобы поверхностное натяжение смеси полукоксов составляло 40,5±1,5 мН/м (в диапазоне от 39,0 до 42,0).

Из этих шести типов угля были выбраны три типа угля, имеющие поверхностное натяжение каждого полукокса, полученного из них, составляющее 40,1 мН/м, 40,6 мН/м или 42,5 мН/м, соответственно. Смесь углей (Смесь углей 1) была приготовлена путем смешивания этих трех типов углей таким образом, чтобы вычисленная средневзвешенная величина поверхностного натяжения смеси полукоксов составляла 40,5 мН/м. Измеренное поверхностное натяжение смеси полукоксов, полученной из указанной смеси углей, составляло 40,6 мН/м.

Угольная шихта для производства кокса была получена путем смешивания 20% (% на основании сухой массы) Смеси углей 1 с 80% (% на основании сухой массы) остальной части угольной шихты, которая имела состав, приведенный в таблице 2. Угольную шихту регулировали таким образом, чтобы содержание частиц с размером 3 мм или менее составляло 100% по массе и содержание влаги составляло 8% по массе. В электрической печи 16 кг угольной шихты было обеспечено при объемной плотности 750 кг/м3, после чего выполняли карбонизацию. После выполнения карбонизации при температуре стенки печи, составляющей 1100°C, в течение 6 часов выполняли охлаждение азотом и измеряли индекс прочности барабанной пробы. Индекс прочности DI150/15 барабанной пробы измеряли с помощью метода измерения прочности в барабане в соответствии со стандартом JIS К 2151. Прочность (JIS DI150/15) полученного кокса составляла 85,0, которая представляла собой уровень, не проблематичный для использования в доменных печах.

Пример 2 по изобретению

В остальной части угольной шихты, описанной выше, поверхностное натяжение полукокса, полученного из одного типа угля (угля Е), имеющего максимальную относительную долю, составляло 40,2 мН/м и не отличалось значительно от средневзвешенного значения (40,5 мН/м) поверхностных натяжений всех углей, содержащихся в остальной части угольной шихты. Средневзвешенное значение поверхностных натяжений нескольких типов полукоксов, полученных из нескольких типов углей (угля Ε и угля I), которые были выбраны из сортов угля в остальной части угольной шихты в возрастающем порядке относительных долей, так чтобы сумма массовых содержаний в остальной части угольной шихты была равна 55%, составляло 40,4 мН/м. Величина 40,4 не отличалась значительно от средневзвешенного значения (40,5 мН/м) поверхностных натяжений полукоксов, полученных из всех углей, содержащихся в остальной части угольной шихты, и находилась в диапазоне ±1,5 мН/м от его средневзвешенного значения (40,5). Соответственно, на основании стандарта примера 2 по изобретению, смесь углей, которая была приготовлена в примере 1 по изобретению и которую использовали в качестве источника смеси полукоксов, в которой средневзвешенное значение поверхностных натяжений составляло 40,6 мн/м, является предпочтительной для того, чтобы производить кокс с высокой прочностью.

Пример 3 по изобретению

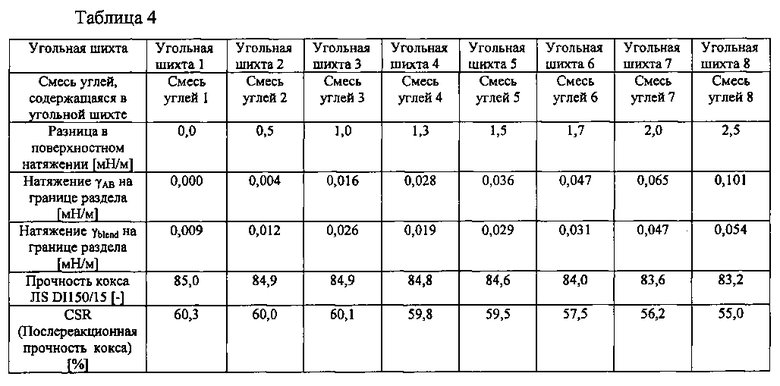

Как и в случае примера 1 по изобретению, измеряли поверхностное натяжение полукокса и производили кокс. В примере 3 по изобретению изменение прочности кокса исследовали таким образом, чтобы поверхностное натяжение смеси полукоксов изменялось путем изменения относительных долей углей (Углей 1-6), полученных из шести типов угольных пластов, описанных в примере 1 по изобретению, и разница (разница в поверхностном натяжении) между средневзвешенным значением поверхностных натяжений полукоксов, полученных из углей, содержащихся в остальной части угольной шихты, и поверхностным натяжением смеси полукоксов в результате изменялась. Относительные доли Углей 1-6 в каждой приготовленной смеси углей и свойства углей, определенные путем вычисления средневзвешенного значения, приведены в таблице 3. Кроме того, прочность кокса, произведенного из угольной шихты, полученной путем смешивания 20 (массовых процентов) указанной смеси углей с 80 (массовыми процентами) остальной части угольной шихты, с помощью по существу того же способа, как способ, описанный в примере 1 по изобретению, приведена в таблице 4. Таблица 4, кроме того, показывает разницу в поверхностном натяжении между смесью полукоксов, полученной из указанной смеси углей, и полукоксом, полученным из остальной части угольной шихты, натяжение γAB на границе раздела между ними и натяжение γblend на границе раздела полукокса, полученного из угольной шихты. В частности, в примере по изобретению кокс измеряли для получения прочности кокса после реакции с CO2 в соответствии со стандартом ISO 18894. На фиг. 1 показано изменение индекса JIS DI150/15 прочности кокса в зависимости от разницы в поверхностном натяжении.

Из фиг. 1 ясно, что уменьшение прочности является большим, когда разница в поверхностном натяжении больше, чем приблизительно 1,5 мН/м. В частности, натяжение γАВ на границе раздела, приведенное в таблице 4, определяли, подставляя средневзвешенное значение поверхностных натяжений полукоксов, полученных из углей, содержащихся в остальной части каждой угольной шихты, и поверхностное натяжение смеси полукоксов в γΑ и γΒ) соответственно, в уравнении (3), описанном выше. Кроме того, натяжение γblend на границе раздела, приведенное в таблице 4, определяли, подставляя относительные доли углей, образующих каждую смесь углей, поверхностные натяжения полукоксов, полученных из указанных углей, относительные доли углей в остальной части угольной шихты и поверхностные натяжения полукоксов, полученных из указанных углей, в Уравнение (4). Из таблицы 4 ясно, что шихта с натяжением γAB на границе раздела, составляющим 0,036 мН/м или менее (в частности γAB, составляющим 0,028 (≈0,03) мН/м или менее) имеет высокую прочность кокса. Аналогично этому, ясно, что шихта с натяжением γblend на границе раздела, составляющим 0,029 мН/м (≈0,03) мН/м или менее, имеет высокую прочность кокса.

Сравнительный пример

Смесь углей приготавливали путем смешивания трех типов углей (Углей 1-3) вместо смеси углей, использованной в примере 1 по изобретению. В частности, смесь углей смешивали с остальной частью угольной шихты на основании средней максимальной отражательной способности Ro витринита и десятичного логарифма logMF максимальной текучести по Гезелеру, в частности без использования поверхностного натяжения смеси полукоксов, полученной путем термической обработки смеси углей, в качестве показателя во время смешивания. То есть угольная шихта была получена таким образом, что средневзвешенное значение Ro отдельных углей, содержащихся во всей угольной шихте, составляло 1,10, а средневзвешенное значение их logMF составляло 2,55.

Кокс производили по существу при тех же условиях, что и условия, описанные в примере 1 по изобретению, используя указанную смесь углей. Прочность полученного кокса составляла 83,2, которая была низкой по сравнению с примером 1 по изобретению, Причина, по которой прочность была пониженной, хотя смеси углей, приготовленные в примере 1 по изобретению и сравнительном примере, использующих три типа углей, имели по существу одинаковые Ro и величину logMF, заключается в том, что разница между поверхностным натяжением смеси полукоксов и поверхностным натяжением полукокса, полученного из каждого угля в остальной части угольной шихты, является большой, и относительные доли углей не были отрегулированы, используя средневзвешенное значение поверхностного натяжения полукоксов, полученных из углей в указанной смеси углей, в качестве показателя. Фактически в этой шихте разница между величиной, полученной путем вычисления средневзвешенного значения поверхностных натяжений полукоксов, полученных из углей, образующих остальную часть угольной шихты, и величиной, полученной путем вычисления средневзвешенного значения поверхностных натяжений полукоксов, полученных из углей, образующих указанную смесь углей, составляет 2,5 мН/м. Было подтверждено, что уменьшение прочности является большим, когда разница между этими величинами составляет более 1,5 мН/м.

Как описано выше, согласно данному изобретению было подтверждено, что в случае использования смеси углей, содержащей множество углей, в качестве части угольной шихты для производства кокса, относительные доли углей в указанной смеси углей могут быть отрегулированы таким образом, чтобы смесь углей приготавливали, используя поверхностное натяжение смеси полукоксов, приготовленной путем смешивания полукоксов, полученных из углей в указанной смеси углей, в качестве показателя, тем самым позволяя производить кокс с желаемой прочностью.

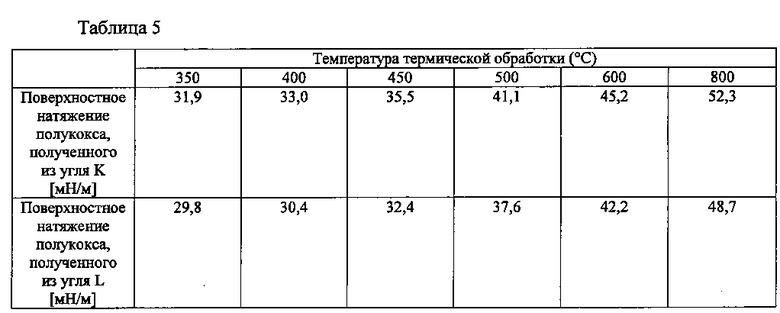

Пример 2

Образцы полукоксов были приготовлены из Углей К и L при различных температурах термической обработки с помощью по существу того же способа, что и способ, описанный в примере 1 по изобретению, и измеряли для определения поверхностного натяжения. Результаты приведены в таблице 5. Из таблицы 5 понятно, что поверхностное натяжение имеет тенденцию увеличения при увеличении температуры термической обработки при температурах 350°C или выше. Однако разница в поверхностном натяжении между двумя типами полукоксов, приготовленных при одинаковой температуре термической обработки, является по существу постоянной, и соотношение между величинами в поверхностном натяжении между различными углями не изменялось в результате изменения температуры приготовления полукокса. Таким образом, для способа согласно данному изобретению предпочтительно, чтобы температура термической обработки, при которой приготавливают полукокс, находилась в диапазоне от 350°C до 800°C. В частности, при рассмотрении зависимости температуры термической обработки от поверхностного натяжения предпочтительно, чтобы все угли, используемые для приготовления шихты, обрабатывали при по существу одинаковой температуре термической обработки и оценивали для определения поверхностного натяжения.

Как описано выше, согласно данному изобретению, было подтверждено, что, в случае использования смеси углей, содержащей множество углей, в качестве части угольной шихты для производства кокса, относительные доли углей в указанной смеси углей могут быть отрегулированы таким образом, чтобы указанная смесь углей была приготовлена, используя поверхностное натяжение смеси полукоксов, полученной путем смешивания полукоксов, полученных из углей в указанной смеси углей, в качестве показателя, тем самым позволяя производить кокс с желаемой прочностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ СТЕПЕНИ ВЫВЕТРИВАНИЯ УГЛЯ, СПОСОБ ОЦЕНКИ КОКСУЕМОСТИ ВЫВЕТРЕННОГО УГЛЯ, СПОСОБ КОНТРОЛЯ СТЕПЕНИ ВЫВЕТРИВАНИЯ УГЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КОКСА | 2014 |

|

RU2640183C2 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УГЛЯ, СПОСОБЫ ПРИГОТОВЛЕНИЯ УГОЛЬНОЙ СМЕСИ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2020 |

|

RU2782524C1 |

| СПОСОБ ПРОИЗВОДСТВА КОКСА | 2012 |

|

RU2570875C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНОЙ СМЕСИ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2020 |

|

RU2801572C1 |

| СПОСОБ ОЦЕНКИ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ УГЛЯ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2020 |

|

RU2794598C1 |

| СПОСОБ ОЦЕНКИ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ИНЕРТНЫХ КОМПОНЕНТОВ УГЛЯ, СПОСОБ ОЦЕНКИ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ УГЛЯ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2020 |

|

RU2803512C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЯ ИЛИ СПЕКАЮЩЕЙ ДОБАВКИ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2021 |

|

RU2812777C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО КОКСА | 2011 |

|

RU2450046C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УГЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ УГОЛЬНОЙ СМЕСИ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2020 |

|

RU2777620C1 |

| Добавка к шихтам для производства металлургического кокса | 2017 |

|

RU2636514C1 |

Изобретение относится к угольной промышленности и может быть использовано для приготовления смеси углей для производства кокса. Угольная шихта для производства кокса содержит два или больше типов углей с различными поверхностными натяжениями, относительную долю каждого из углей регулируют, используя поверхностное натяжение смеси полукоксов, полученной из указанной смеси углей, в качестве показателя. Относительную долю каждого угля, содержащегося в указанной смеси углей, регулируют таким образом, чтобы поверхностное натяжение смеси полукоксов находилось в диапазоне ±1,5 мН/м от поверхностного натяжения полукокса, полученного путем термической обработки остальной части угольной шихты, исключая указанную смесь углей. 6 н. и 10 з.п. ф-лы, 1 ил., 5 табл., 2 пр.

1. Способ приготовления смеси углей для производства кокса, причем указанная смесь углей содержит два или большее число типов углей с различными поверхностными натяжениями и указанная смесь углей используется в качестве по меньшей мере одной части угольной шихты для производства кокса,

при этом указанный способ включает:

регулирование относительной доли каждого из углей, используя поверхностное натяжение смеси полукоксов, полученной из указанной смеси углей, в качестве показателя;

причем относительную долю каждого угля, содержащегося в указанной смеси углей, регулируют таким образом, чтобы поверхностное натяжение смеси полукоксов находилось в диапазоне ±1,5 мН/м от поверхностного натяжения полукокса, полученного путем термической обработки остальной части угольной шихты, исключая указанную смесь углей.

2. Способ по п. 1, в котором поверхностное натяжение полукокса, полученного путем термической обработки остальной части угольной шихты, представляет собой величину, которую определяют путем вычисления средневзвешенного значения поверхностных натяжений полукоксов, полученных путем термической обработки по меньшей мере двух типов углей, содержащихся в остальной части угольной шихты, используя относительные доли указанных по меньшей мере двух типов углей, содержащихся в остальной части угольной шихты, в качестве весов.

3. Способ по п. 1, в котором поверхностное натяжение полукокса, полученного путем термической обработки остальной части угольной шихты, представляет собой поверхностное натяжение полукокса, полученного путем термической обработки одного типа угля из по меньшей мере одного типа угля, содержащегося в остальной части угольной шихты, причем содержание указанного одного типа угля является наивысшим.

4. Способ по п. 1, в котором поверхностное натяжение полукокса, полученного путем термической обработки остальной части угольной шихты, представляет собой величину, которую определяют путем вычисления средневзвешенного значения поверхностных натяжений множества типов полукоксов, используя относительные доли указанного множества типов углей в качестве весов, причем множество типов полукоксов получают путем термической обработки множества типов углей, содержащихся в остальной части угольной шихты, при этом сумма массовых содержаний указанного множества типов углей составляет 50% по массе или более.

5. Способ приготовления смеси углей для производства кокса, причем указанная смесь углей содержит два или большее число типов углей с различными поверхностными натяжениями и указанная смесь углей используется в качестве по меньшей мере одной части угольной шихты для производства кокса,

при этом указанный способ включает:

регулирование относительной доли каждого из углей, используя поверхностное натяжение смеси полукоксов, полученной из указанной смеси углей, в качестве показателя;

причем относительную долю каждого угля в указанной смеси углей регулируют таким образом, чтобы смесь полукоксов имела такое поверхностное натяжение, что натяжение на границе раздела между указанной смесью полукоксов и полукоксом, полученным путем термической обработки одного типа угля из по меньшей мере одного типа угля, содержащегося в остальной части угольной шихты, исключая указанную смесь углей, для производства кокса, причем массовое содержание указанного одного типа угля составляет 50% по массе или более, составляет 0,03 мН/м или менее.

6. Способ по п. 5, в котором натяжение на границе раздела вычисляют с помощью следующего уравнения:

,

,

где

γA - поверхностное натяжение полукокса, полученного путем термической обработки одного типа угля,

γB - поверхностное натяжение смеси полукоксов,

γAB - натяжение на границе раздела и

ϕ - коэффициент взаимодействия.

7. Способ по п. 5, в котором натяжение на границе раздела вычисляют с помощью следующего уравнения:

где

γA - поверхностное натяжение полукокса, полученного путем термической обработки указанного одного типа угля,

γB - поверхностное натяжение смеси полукоксов,

γAB - натяжение на границе раздела и

β - константа.

8. Способ приготовления смеси углей для производства кокса, причем указанная смесь углей содержит два или большее число типов углей с различными поверхностными натяжениями и указанная смесь углей используется в качестве по меньшей мере одной части угольной шихты для производства кокса,

при этом указанный способ включает:

регулирование относительной доли каждого из углей, используя поверхностное натяжение смеси полукоксов, полученной из указанной смеси углей, в качестве показателя;

причем относительную долю каждого угля в указанной смеси углей регулируют таким образом, чтобы указанная смесь полукоксов имела такое поверхностное натяжение, что натяжение на границе раздела между указанной смесью полукоксов и множеством типов полукоксов, полученных путем термической обработки множества типов углей в остальной части угольной шихты, исключая указанную смесь углей, для производства кокса, причем сумма массовых содержаний указанного множества типов углей составляет 50% по массе или более, составляет 0,03 мН/м или менее.

9. Способ по п. 8, в котором натяжение на границе раздела вычисляют с помощью следующего уравнения:

,

,

где

γA - поверхностное натяжение указанного множества типов полукоксов,

γB - поверхностное натяжение смеси полукоксов,

γAB - натяжение на границе раздела и

ϕ - коэффициент взаимодействия.

10. Способ по п. 8, в котором натяжение на границе раздела вычисляют с помощью следующего уравнения:

где

γA - поверхностное натяжение указанного множества типов полукоксов,

γB - поверхностное натяжение смеси полукоксов,

γAB - натяжение на границе раздела и

β - константа.

11. Способ по любому из пп. 1-10, в котором поверхностное натяжение смеси полукоксов представляет собой величину, которую определяют путем вычисления средневзвешенного значения поверхностных натяжений двух или большего числа типов полукоксов, используя относительные доли углей, содержащихся в указанной смеси углей, в качестве весов, причем указанные два или большее число типов полукоксов получают путем термической обработки углей, содержащихся в указанной смеси углей.

12. Способ приготовления смеси углей для производства кокса, причем указанная смесь углей содержит два или большее число типов углей и указанная смесь углей используется в качестве по меньшей мере одной части угольной шихты для производства кокса,

при этом указанный способ включает:

- определение относительной доли указанной смеси углей в угольной шихте заранее, в случае использования смеси углей, представляющей собой часть угольной шихты;

- определение типа и относительной доли угля, содержащегося в остальной части угольной шихты, исключая указанную смесь углей; и

- регулирование относительной доли каждого угля в указанной смеси углей таким образом, чтобы натяжение (γblend) на границе раздела полукокса, полученного путем термической обработки угольной шихты, составляло 0,03 мН/м или менее.

13. Способ по любому из пп. 1-10 или 12, в котором поверхностное натяжение определяют с помощью метода пленочной флотации.

14. Способ по п. 11, в котором поверхностное натяжение определяют с помощью метода пленочной флотации.

15. Смесь углей, полученная с помощью способа подготовки согласно любому из пп. 1-14.

16. Способ производства кокса, включающий приготовление угольной шихты, содержащей смесь углей согласно п. 15, и карбонизацию указанной угольной шихты.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2016-12-10—Публикация

2013-03-25—Подача