Область техники

Настоящее изобретение относится к способу оценки поверхностного натяжения угля и способу получения кокса.

Уровень техники

Кокс, используемый в качестве сырья доменных печей для производства в них чугуна, предпочтительно имеет высокую прочность. Это связано с тем, что кокс, имеющий низкую прочность, разрушается в доменной печи, что ослабляет газопроницаемость в доменных печах, а это препятствует стабильному производству чугуна.

Кокс получают карбонизацией угля. Карбонизация представляет собой процесс нагревания угля при температуре пиролиза или выше (около 300°C или выше) в неокислительной атмосфере. В качестве сырья для кокса предпочтительно используют уголь, который размягчается и плавится при температуре от 350°C до 600°C в ходе процесса карбонизации. При размягчении и плавлении порошок или частицы угля прилипают друг к другу и сплавляются с образованием кускового кокса.

Для формирования кокса, имеющего высокую прочность, предпочтительно, чтобы частицы угля хорошо прилипали друг к другу. Для оценки адгезионной способности угля в качестве величины физического параметра используют поверхностное натяжение угля, подвергнутого термообработке (полукокса).

Примеры способов измерения поверхностного натяжения угля включают в себя метод капиллярного поднятия, метод максимального давления пузырьков, метод измерения по массе капли, метод висячей капли, метод отрыва кольца, метод Вильгельми, метод контактных углов наступления и отступления, метод наклоняющейся пластинки и метод плёночной флотации. Поскольку уголь состоит из разнообразных молекулярных структур и, следовательно, предполагается, что он имеет неравномерное поверхностное натяжение, в Непатентном документе 1 или Патентном документе 1 наиболее целесообразным методом измерения считается метод плёночной флотации, при помощи которого, как полагают, оценивается распределение поверхностного натяжения.

Способ плёночной флотации представляет собой метод, основанный на идее, заключающейся в том, что пылевидные частицы образца, помещённые в жидкость и начинающие оседать на дно из состояния плавучести, имеют то же поверхностное натяжение, что и жидкость. Частицы образца погружают в жидкости, характеризующиеся различными величинами поверхностного натяжения, и определяют массовую долю частиц образца, плавающих в каждой жидкости. Распределение поверхностного натяжения получают на основе данного результата. Методом плёночной флотации можно измерять поверхностное натяжение любого угля, безотносительно к его типу, такого как твёрдый коксующийся уголь, некоксующийся или слабо коксующийся уголь, антрацит и термически обработанный уголь (полукокс), полученный при термообработке такого угля.

Список литературы

Патентная литература

Патентный документ 1: Японский патент № 5737473

Непатентная литература

Непатентный документ 1: D. W. Fuerstenau: International Journal of Mineral Processing, 20 (1987), 153

Раскрытие сущности изобретения

Техническая проблема

Методу плёночной флотации присуща проблема, заключающаяся в том, что он требует длительного времени (примерно один день) для измерения поверхностного натяжения угля и является неэффективным с точки зрения времени. Для метода плёночной флотации также характерна проблема усложнённого процесса измерения поверхностного натяжения, и только квалифицированные исполнители измерений могут стабильно определять поверхностное натяжение. При помощи настоящего изобретения решаются указанные проблемы, которые возникают при измерении поверхностного натяжения угля, и в нём предлагается способ простой в осуществлении оценки поверхностного натяжения угля.

Решение проблемы

Решения вышеупомянутых проблем излагаются ниже.

(1) Способ оценки поверхностного натяжения угля включает в себя следующее: выполняют множественный регрессионный анализ поверхностного натяжения, величины физической характеристики, представляющей класс угля, и общего содержания инертных компонентов в угле в каждой из различных марок угля для предварительного определения уравнения регрессии, имеющего в качестве целевой переменной - поверхностное натяжение угля, а в качестве объясняющие переменных - величину физической характеристики и общее содержание инертных компонентов; измеряют указанную величину физической характеристики и общее содержание инертных компонентов в угле, поверхностное натяжение которого надлежит оценивать; и вычисляют поверхностное натяжение угля с использованием измеренной величины физической характеристики, измеренного общего содержания инертных компонентов и указанного уравнения регрессии.

(2) В способе оценки поверхностного натяжения угля по п. (1) величина физической характеристики представляет собой среднеарифметическое значение максимального показателя отражения витринита угля.

(3) В способе оценки поверхностного натяжения угля по п. (1) или (2) указанное поверхностное натяжение представляет собой поверхностное натяжение полукокса, полученного при нагревании угля до температуры 350°C или выше и до 800°C или ниже.

(4) Способ получения кокса включает в себя следующее: для образования угольной смеси составляют смесь углей, для которых значения поверхностного натяжения оценены способом оценки поверхностного натяжения угля по одному из пп. (1) - (3); и осуществляют карбонизацию угольной смеси для получения кокса.

Полезные эффекты изобретения

Поверхностное натяжение угля можно легко оценивать путём осуществления способа оценки поверхностного натяжения угля согласно настоящему изобретению. В случае, когда поверхностное натяжение угля можно с лёгкостью оценивать указанным путём, оцененную величину поверхностного натяжения можно использовать для исследования составления смеси углей, что обеспечивает возможность получения кокса высокого качества.

Краткое описание чертежей

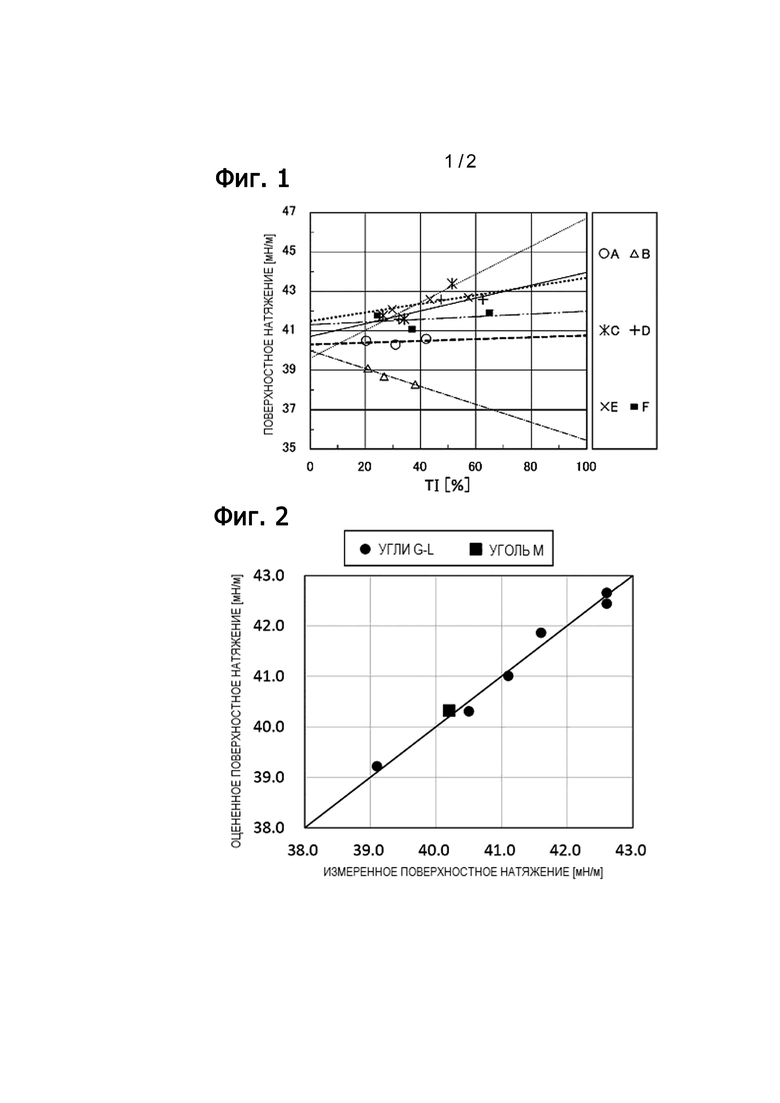

На фиг. 1 представлены графические зависимости, отображающие графики (3 точки) значений поверхностного натяжения образцов, имеющих различное содержание инертных компонентов, и линии регрессии указанных графиков для каждого из образцов, имеющих различное содержание инертных компонентов в 6 марках (A - F) угля.

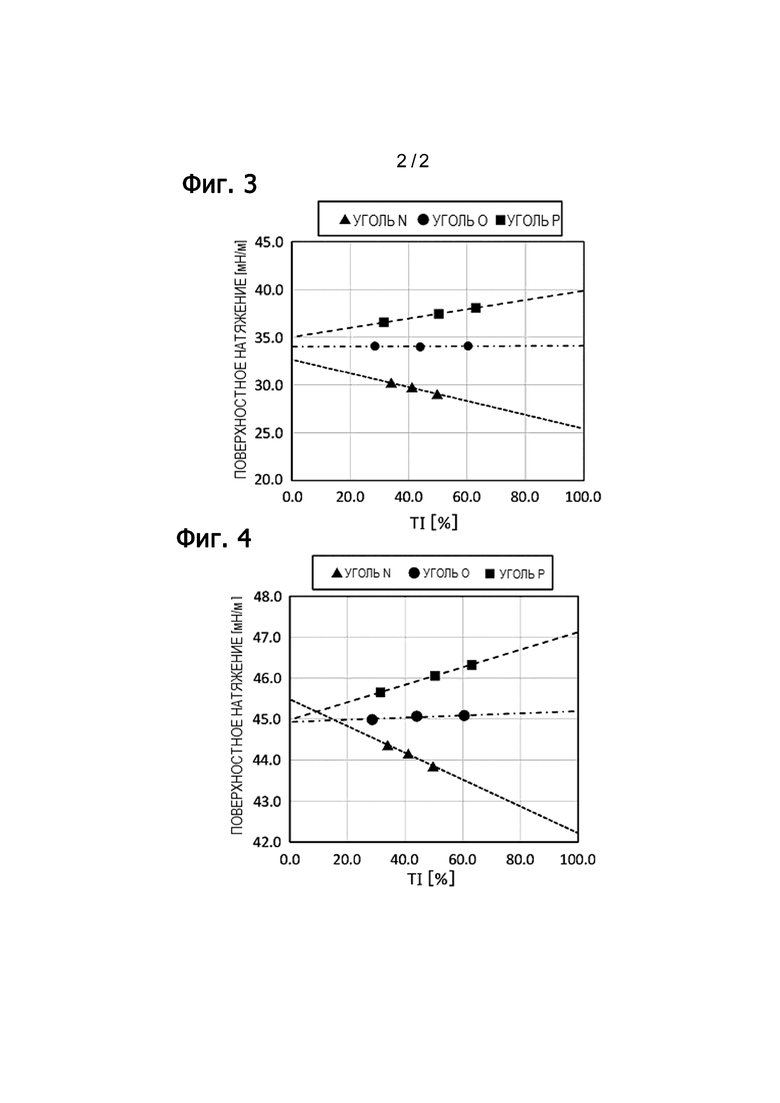

Фиг. 2 представляет собой график, показывающий соотношение между измеренными величинами поверхностного натяжения и оценёнными величинами поверхностного натяжения углей G - M.

На фиг. 3 представлены графические зависимости, отображающие графики (3 точки) значений поверхностного натяжения образцов, имеющих различное содержание инертных компонентов, и линии регрессии указанных графиков для каждой из 3 марок (N, O, P) угля с температурой термообработки 400°C.

На фиг. 4 представлены графические зависимости, отображающие графики (3 точки) значений поверхностного натяжения образцов, имеющих различное содержание инертных компонентов, и линии регрессии указанных графиков для каждой из 3 марок (N, O, P) угля с температурой термообработки 600°C.

Описание вариантов осуществления изобретения

Настоящее изобретение будет описано ниже при помощи вариантов его осуществления. Авторы настоящего изобретения сосредотачивают внимание на компонентах угля, которые размягчаются и плавятся под воздействием тепла (далее в настоящем документе называемых реакционноспособными компонентами), и компонентах угля, которые ни размягчаются, ни плавятся под воздействием тепла (далее в настоящем документе называемых инертными компонентами). Прежде всего, будет описано соотношение между значениями поверхностного натяжения реакционноспособных компонентов и инертных компонентов, а также поверхностного натяжения угля.

Поскольку инертные компоненты угля твёрже реакционноспособных компонентов, инертные компоненты стремятся концентрироваться в крупных частицах угля после измельчения. Указанную тенденцию используют для приготовления образцов на основе одной и той же марки угля с различным содержанием инертных компонентов путём измельчения и просеивания. Измеряют общее содержание инертных компонентов (далее в настоящем документе может называться TI) в каждом из образцов с различным содержанием инертных компонентов, приготовленных таким путём, и каждый из образцов подвергают термообработке при заданной температуре для образования полукоксов. TI представляет собой общее содержание инертных компонентов, описанное в стандарте JIS M 8816, и показывает долю (об. %) инертных компонентов, содержащихся в угле.

В настоящем варианте осуществления изобретения уголь, поверхностное натяжение которого надлежит оценивать, включает в себя термообработанный уголь, то есть полукокс. Способ оценки поверхностного натяжения угля в соответствии с данным вариантом осуществления можно применять в отношении угля без выполнения термообработки, а также полукокса. Поскольку поверхностное натяжение полукокса является особенно применимым для прогнозирования прочности кокса и получения кокса с высокой прочностью, в данном варианте осуществления будет описан способ измерения поверхностного натяжения полукокса, который представляет собой термообработанный уголь. В указанном варианте осуществления полукокс получают в соответствии со следующими пп. (a) - (c).

(a) Измельчение угля. В отношении размера частиц пылевидного угля отметим, что уголь предпочтительно измельчают до частиц размером 250 мкм или меньше, более предпочтительно, до частиц размером 200 мкм или меньше, который является размером частиц в рамках приближённого анализа угля, описанного в стандарте JIS M8812, для приготовления однородных образцов из угля, который не является однородным по мацералам и свойствам.

(b) Нагревание пылевидного угля до температуры 350℃ или выше и 800℃ или ниже с соответствующей скоростью нагревания в отсутствие воздуха или в инертном газе. Скорость нагревания предпочтительно устанавливают в соответствии со скоростью нагревания при получении кокса в коксовой печи.

(c) Охлаждение нагретого угля в инертном газе для получения полукокса.

В отношении температуры нагрева для нагревания угля отметим, что уголь нагревают предпочтительно до температуры в диапазоне от 350°C, при которой уголь начинает размягчаться и плавиться, до 800°C, при которой завершается коксообразование, и это основывается на предположении, что поверхностное натяжение оказывает влияние на адгезию между частицами угля. Однако в диапазоне температур нагревания от 350ºC до 800°C температура, особенно способствующая адгезии, составляет от 350ºC до 550ºC, которая является температурой размягчения и плавления, и адгезионная структура может образовываться в окрестности 500ºC. Особенно предпочтительной в этом отношении является температура нагревания в диапазоне от 480ºC до 520ºC, что находится в окрестности 500ºC, и в указанном варианте осуществления изобретения температуру нагревания задают равной 500ºC. Нагревание осуществляют предпочтительно в атмосфере инертного газа (например, азота, аргона, гелия), который не реагирует с углём.

Охлаждение предпочтительно осуществляют в атмосфере инертного газа, который не реагирует с углём. Термообработанный уголь закаляют предпочтительно со скоростью охлаждения 10ºC/с или больше. Причина выполнения закалки заключается в поддержании молекулярной структуры в реакционноспособном состоянии, и скорость охлаждения предпочтительно составляет 10ºC/с или выше, при которой молекулярная структура не может изменяться. Закалку можно выполнять с использованием жидкого азота, ледяной воды, воды или инертного газа, такого как газообразный азот. Закалку проводят предпочтительно с использованием жидкого азота.

Поверхностное натяжение угля можно измерять с использованием способа плёночной флотации, описанного в Непатентном документе 1. Указанный способ можно применять и для угля, и для полукокса, полученного из данного угля, а распределение поверхностного натяжения можно получать с использованием тонко измельчённого образца. Среднее значение полученного распределения поверхностного натяжения рассматривается как характерная величина поверхностного натяжения образца. Измерение поверхностного натяжения полукокса с использованием способа плёночной флотации конкретно изложено в Патентном документе 1.

На фиг. 1 представлены графические зависимости, отображающие графики (3 точки) значений поверхностного натяжения (средней величины распределения поверхностного натяжения) образцов, имеющих различное содержание инертных компонентов, и линии регрессии указанных графиков для каждой из 6 марок (A - F) угля, подвергнутого термообработке при 500ºC (полукоксы). На фиг. 1 горизонтальная ось представляет TI (%), а вертикальная ось представляет поверхностное натяжение (мН/м). Каждая линия регрессии отображает уравнение простой регрессии зависимости поверхностного натяжения от TI и рассчитывается с использованием метода наименьших квадратов с целью сведения к минимуму ошибки между уравнением простой регрессии и каждым графиком. Как показано на фиг. 1, в случае каждой марки угля между TI и поверхностным натяжением наблюдается приближённая линейная зависимость. Величина, соответствующая значению TI = 100 на линии регрессии, представляет собой оцененное значение поверхностного натяжения при 100%-ном содержании инертных компонентов (далее в настоящем документе может называться γ100), а величина, соответствующая значению TI = 0, представляет собой оцененное значение поверхностного натяжения при 100%-ном содержании реакционноспособных компонентов (далее в настоящем документе может называться γ0).

На фиг. 1 показано, что γ0 проявляет тенденцию сходимости к практически постоянной величине, безотносительно к марке угля, а γ100 не проявляет тенденции сходимости и варьируется в значительной степени соответственно марке угля. Поскольку между поверхностным натяжением и TI наблюдается линейная зависимость, а γ100 значительно изменяется в соответствии с маркой угля, TI и γ100 рассматриваются как определяющие факторы, которые оказывают влияние на поверхностное натяжение угля.

Авторы настоящего изобретения изучили соотношение между γ100 и свойствами угля и обнаружили, что γ100 демонстрирует сильную корреляцию со среднеарифметическим значением максимального показателя отражения витринита (далее в настоящем документе может называться RO) угля. При помощи TI и RO как основных определяющих факторов, которые оказывают влияние на поверхностное натяжение угля, определяют, можно ли оценивать поверхностное натяжение угля на основании измеренных значений TI и RO. В таблице 1 приведены характеристики углей G - M, которые используются при определении. RO является примером величины физической характеристики, представляющей класс угля. Примеры величин физических характеристик, представляющих классы угля, отличных от RO, включают в себя содержание летучих веществ в угле, содержание углерода и температуру возвращения в твёрдое состояние при размягчении и плавлении. Все указанные величины физических характеристик демонстрируют хорошую корреляцию с Ro. Таким образом, содержание летучих веществ в угле, содержание углерода или температуру возвращения в твёрдое состояние при размягчении и плавлении можно использовать в качестве основного фактора, который оказывает влияние на поверхностное натяжение, вместо Ro. Упомянутые величины физических характеристик можно применять в качестве объясняющей переменной в ходе множественного регрессионного анализа, описываемого ниже.

Таблица 1

поверхностное натяжение

поверхностное натяжение

В таблице 1 «log MF (log/ddpm)» обозначает десятичный логарифм максимальной текучести (MF/ddpm) углей, измеренной способом с использованием пластометра Гизелера, описанным в стандарте JIS M8801. «RO (%)» представляет собой среднеарифметическое значение максимального показателя отражения витринита углей G - M по стандарту JIS M 8816. «TI (%)» отображает общее содержание инертных компонентов (об. %) и вычисляется в соответствии с Методами определения мацерального состава угля и угольной смеси при помощи микроскопа в стандарте JIS M 8816 и следующей ниже формулой (1) на основе формулы Парра, описанной в пояснении к Методам.

Содержание инертных компонентов (об. %) = фузинит (об. %) + микринит (об. %) + (2/3) × полуфузинит (об. %) + минеральное вещество (об. %) ··· (1)

«Измеренное поверхностное натяжение (мН/м)» представляет собой поверхностное натяжение (характерное значение), полученное при измерении в полукоксах, произведённых путём термообработки углей G - M при 500ºC, в соответствии с методом плёночной флотации. «Оценённое поверхностное натяжение (мН/м)» представляет собой оценённое поверхностное натяжение, вычисленное с использованием измеренных величин RO и TI, а также уравнения регрессии, включающего в себя поверхностное натяжение (Y) как целевую переменную, а RO и TI как объясняющие переменные (X1, X2).

Угли в таблице 1 являются примерами угля, обычно используемого в качестве сырья для производства кокса. Уголь, применяемый в качестве сырья для производства кокса, характеризуется показателем MF, составляющим от 0 до 60000 ddpm (log MF: 4,8 или меньше), RO, составляющим от 0,6% до 1,8%, и TI, составляющим от 3 до 50 об. %. Способ оценки поверхностного натяжения угля согласно указанному варианту осуществления можно использовать соответствующим образом для углей в таких диапазонах.

Уравнение регрессии, включающее в себя поверхностное натяжение как целевую переменную, а также RO и TI как объясняющие переменные, можно представить следующей ниже формулой (2).

Поверхностное натяжение = a + b1 × RO + b2 × TI ··· (2)

В формуле (2) a, b1 и b2 являются параметрами уравнения регрессии.

В указанном варианте осуществления выполняют множественный регрессионный анализ измеренных величин поверхностного натяжения и измеренных величин RO и TI различных марок углей G – L для расчёта параметров формулы (2) и, таким образом, получения следующего ниже уравнения регрессии (3).

Оценённое поверхностное натяжение = 42,805 – 3,123 RO + 0,0614 TI ··· (3)

В таблице 1 «оценённое поверхностное натяжение (мН/м)» представляет собой оценённое поверхностное натяжение, вычисленное с использованием уравнения регрессии (3). Уголь M не используют для расчёта параметров уравнения регрессии (3), но оценённое поверхностное натяжение угля M, вычисленное с использованием уравнения регрессии (3), является практически таким же, как и измеренное поверхностное натяжение угля M.

Фиг. 2 представляет собой график, показывающий соотношение между измеренными величинами поверхностного натяжения и оценёнными величинами поверхностного натяжения углей G - M. На фиг. 2 горизонтальная ось представляет измеренное поверхностное натяжение (мН/м), а вертикальная ось представляет оценённое поверхностное натяжение (мН/м). На фиг. 2 закрашенные кружки представляют угли G - L в таблице 1, а закрашенные квадратики представляют уголь M в таблице 1. Фиг. 2 указывает на очень сильную корреляцию между измеренными значениями поверхностного натяжения и оценёнными значениями поверхностного натяжения. Данный результат демонстрирует, что поверхностное натяжение угля можно точно оценивать с использованием способа оценки поверхностного натяжения угля согласно указанному варианту осуществления.

На фиг. 2 показан пример оценки поверхностного натяжения углей, подвергнутых термообработке при 500ºC, но температура термообработки углей в упомянутом варианте осуществления изобретения не ограничивается 500ºC. Для подтверждения того, что способ оценки поверхностного натяжения угля согласно указанному варианту осуществления не ограничивается случаем термообработки при 500ºC, определяли, устанавливается ли соотношение между TI и поверхностным натяжением, показанное на фиг. 1, также и при других температурах термообработки.

Образцы с различным содержанием TI подготавливают вышеупомянутым способом с использованием 3 марок (N, O, P) угля. Данные образцы превращают в полукоксы согласно способу, включающему в себя стадии (a) - (c), описанному выше, в тех же условиях, за исключением лишь того, что температуру термообработки изменяют на 400ºC и 600ºC. Измеряют поверхностное натяжение каждого полукокса и определяют соотношение между TI и поверхностным натяжением тем же способом, что и в случае фиг. 1.

На фиг. 3 представлены графические зависимости, отображающие графики (3 точки) значений поверхностного натяжения образцов с различным содержанием инертных компонентов и линии регрессии указанных графиков для каждой из 3 марок (N, O, P) угля с температурой термообработки 400ºC. На фиг. 4 представлены графические зависимости, отображающие графики (3 точки) значений поверхностного натяжения образцов с различным содержанием инертных компонентов и линии регрессии указанных графиков для каждой из 3 марок (N, O, P) угля с температурой термообработки 600ºC. На фиг. 3 и фиг. 4 горизонтальная ось представляет TI (%), а вертикальная ось представляет поверхностное натяжение (мН/м).

Как показано на фиг. 3 и фиг. 4, между TI и поверхностным натяжением полукоксов, полученных при различных температурах термообработки, устанавливается соотношение, аналогичное таковому на фиг. 1, и данная тенденция не изменяется в случае одного и того же угля. Поскольку соотношение, аналогичное таковому на фиг. 1, устанавливается между TI и поверхностным натяжением даже тогда, когда изменяется температура термообработки, способ оценки поверхностного натяжения угля согласно указанному варианту осуществления можно использовать в отношении полукоксов, полученных при различных температурах.

В Патентном документе 1 также раскрыто, что величины поверхностного натяжения полукоксов, полученных при температурах термообработки 350ºC или выше и 800ºC или ниже, проявляют ту же самую тенденцию, безотносительно к типу угля. Это указывает на то, что способ оценки поверхностного натяжения угля согласно данному варианту осуществления можно использовать для полукоксов, полученных при температуре 350ºC или выше и 800ºC или ниже, а также полукоксов, произведённых путём термообработки при 500ºC. Иными словами, оценку поверхностного натяжения угля, подвергнутого термообработке при заданной температуре 350ºC или выше и 800ºC или ниже, можно выполнять с применением уравнения регрессии, полученного в результате множественного регрессионного анализа при использовании данных о значениях поверхностного натяжения, достигаемого за счёт обработки углей при заданной температуре.

В общем случае анализ мацерального состава угля касательно TI, значений физических характеристик, представляющих классы угля, как например, Ro, и другие параметры широко используются в деловых операциях с целью выражения характеристик угля, а упомянутые параметры проанализированы и доступны. С учётом вышесказанного, если поверхностное натяжение угля можно оценивать исходя из класса и TI угля, поверхностное натяжение угля можно оценивать без опоры на квалифицированных исполнителей измерений и экономить время для измерения поверхностного натяжения.

В случае, когда уравнение регрессии (3) определено заранее, измерение RO и TI угля, поверхностное натяжение которого надлежит оценивать, позволяет оценивать поверхностное натяжение угля. Таким образом, поверхностное натяжение угля можно оценивать точно, легко и быстро путём выполнения способа оценки поверхностного натяжения угля согласно указанному варианту осуществления изобретения. Прочность кокса, полученного из угольной смеси, содержащей смесь углей с различными величинами поверхностного натяжения, ниже соответствующего показателя кокса, полученного из угольной смеси, содержащей смесь углей с близкими величинами поверхностного натяжения. Если поверхностное натяжение угля можно оценивать таким путём, оценённую величину поверхностного натяжения можно использовать для исследования составления смесей углей. Таким образом, применение угольной композиции с соотношением компонентов, установленным в результате исследования составления смесей для получения кокса, обеспечивает возможность получения кокса высокого качества.

Группа изобретений относится к способу оценки поверхностного натяжения угля и способу получения кокса. Способ осуществляют следующим образом: выполняют множественный регрессионный анализ поверхностного натяжения, величины физической характеристики, представляющей класс угля, и общего содержания инертных компонентов в угле каждой из различных марок угля для предварительного определения уравнения регрессии, имеющего в качестве целевой переменной - поверхностное натяжение угля, а в качестве объясняющих переменных - указанную величину физической характеристики и указанное общее содержание инертных компонентов. Затем измеряют указанную величину физической характеристики и общее содержание инертных компонентов в угле, поверхностное натяжение которого надлежит оценивать, и вычисляют поверхностное натяжение угля с использованием измеренной величины физической характеристики, измеренного общего содержания инертных компонентов и указанного уравнения регрессии. При этом указанное уравнение регрессии выражается следующей формулой: (поверхностное натяжение) = а + b1 × (величина физической характеристики) + b2 × (общее содержание инертных компонентов), где а, b1 и b2 - параметры уравнения регрессии. Техническим результатом заявленной группы изобретений является разработка способа простого в осуществлении оценки поверхностного натяжения угля, оцененную величину поверхностного натяжения можно использовать для исследования составления смеси углей, что обеспечивает возможность получения кокса высокого качества. 2 н. и 2 з.п. ф-лы, 4 ил., 1 табл.

1. Способ оценки поверхностного натяжения угля, характеризующийся тем, что

выполняют множественный регрессионный анализ поверхностного натяжения, величины физической характеристики, представляющей класс угля, и общего содержания инертных компонентов в угле каждой из различных марок угля для предварительного определения уравнения регрессии, имеющего в качестве целевой переменной - поверхностное натяжение угля, а в качестве объясняющих переменных - указанную величину физической характеристики и указанное общее содержание инертных компонентов;

измеряют указанную величину физической характеристики и общее содержание инертных компонентов в угле, поверхностное натяжение которого надлежит оценивать, и вычисляют поверхностное натяжение угля с использованием измеренной величины физической характеристики, измеренного общего содержания инертных компонентов и указанного уравнения регрессии,

при этом указанное уравнение регрессии выражается следующей формулой:

(поверхностное натяжение) = а + b1 × (величина физической характеристики) + b2 × (общее содержание инертных компонентов),

где а, b1 и b2 - параметры уравнения регрессии.

2. Способ оценки поверхностного натяжения угля по п. 1, в котором указанная величина физической характеристики представляет собой среднеарифметическое значение максимального показателя отражения витринита угля.

3. Способ оценки поверхностного натяжения угля по п. 1 или 2, в котором указанное поверхностное натяжение представляет собой поверхностное натяжение полукокса, полученного при нагревании угля до температуры 350°C или выше и до 800°C или ниже.

4. Способ получения кокса, характеризующийся тем, что

для образования угольной смеси составляют смесь углей, для которых имеется значение поверхностного натяжения, оцененное способом оценки поверхностного натяжения угля по любому из пп. 1-3; и

осуществляют карбонизацию угольной смеси для получения кокса.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| СПОСОБ ОЦЕНКИ СТЕПЕНИ ВЫВЕТРИВАНИЯ УГЛЯ, СПОСОБ ОЦЕНКИ КОКСУЕМОСТИ ВЫВЕТРЕННОГО УГЛЯ, СПОСОБ КОНТРОЛЯ СТЕПЕНИ ВЫВЕТРИВАНИЯ УГЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КОКСА | 2014 |

|

RU2640183C2 |

| СПОСОБ ПРОИЗВОДСТВА КОКСА | 2012 |

|

RU2570875C1 |

| Marc A.Duchesne, Robin W.Hughes, "Slag density and surface tension measurements by the constrained sessile drop method" // "Fuel", V.188, 2017, pp.173-181. | |||

Авторы

Даты

2023-04-24—Публикация

2020-10-14—Подача