Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения угольной смеси, которая может быть использована для получения высокопрочного кокса, и к способу получения кокса.

Кокс, используемый в качестве доменного сырья для производства чугуна в доменной печи, предпочтительно имеет высокую прочность. Если кокс имеет низкую прочность, кокс разрушается в доменной печи, что ухудшает проницаемость доменной печи; следовательно, стабильность производства чугуна ухудшается.

Обычно кокс получают путём коксования угольной смеси, полученной путём смешивания нескольких типов угля, в коксовой печи. Известны различные способы смешивания угля для получения кокса требуемой прочности. Патентная литература 1 раскрывает способ смешивания угля с учётом его совместимости с использованием в качестве показателя поверхностное натяжение полукокса, полученного путём термообработки угля.

Термин «совместимость угля» относится к свойству, при котором несколько марок угля в угольной смеси взаимодействуют друг с другом. В некоторых случаях, в зависимости от совместимости угля, свойство аддитивности неприменимо для прочности кокса, полученного из соответствующих типов угля угольной смеси, и прочности кокса, полученного из угольной смеси. В патентной литературе 1 соотношение углей в смеси регулируется с использованием значения межфазного натяжения в качестве показателя, межфазное натяжение рассчитывается на основе поверхностного натяжения полукокса, полученного термообработкой каждой из марок угля, содержащихся в угольной смеси, и соотношения (% масс.) каждой марки угля в угольной смеси.

Список цитированных источников

Патентная литература

PTL1: JP № 5737473.

Непатентная литература

NPL 1: DW Fuerstenau: International Journal of Mineral Processing, 20 (1987), 153.

Краткое изложение существа изобретения

Техническая проблема

В последние годы с точки зрения обеспечения стабильной добычи угольных ресурсов и снижения стоимости сырья всё чаще возникает необходимость приобретать уголь, добываемый более чем в одном месте, и использовать в качестве сырья для угольной смеси несколько марок угля с разными свойствами. Даже в случае, когда в угольной смеси должны использоваться несколько типов угля, обладающих различными свойствами, способ, раскрытый в патентной литературе 1, может быть использован для приготовления угольной смеси, из которой, как ожидается, будет получен кокс, имеющий искомую прочность. Однако существует проблема, заключающаяся в том, что в зависимости от угля кокс, не обладающий высокой прочностью, получается даже при смешивании нескольких марок угля при массовом соотношении, определяемом методом, предложенным в патентной литературе 1. Настоящее изобретение было сделано ввиду такой проблемы. Целью настоящего изобретения является создание способа получения угольной смеси, которая позволяет получить кокс, обладающий высокой прочностью после коксования, и способа получения кокса.

Решение проблемы

Средства для решения вышеуказанных проблем описаны ниже.

[1] Способ получения угольной смеси путём смешивания нескольких марок угля для получения угольной смеси включает определение поверхностного натяжения угля, когда принимается, что для 100% об., инертного компонента оно составляет γ100, и определение поверхностного натяжения угля, когда принимается, что для 100% об. реакционного компонента оно составляет γ0, определяя диапазон γ0 угля; среди марок угля 1, 2, ... i, ... и n, подлежащих смешиванию в угольной смеси, с выбором угля i, γ100 которого находится за пределами диапазона γ0; измерение TI угля i; и определение доли в смеси угля i таким образом, чтобы w, рассчитанное по приведённой ниже формуле (1), составляло 20,4 % масс. или менее,

w = Σ(xi × TIi)··· (1)

где в формуле (1) xi представляет долю в смеси (% масс.) угля i, TIi представляет долю (% об.) инертного компонента, содержащегося в угле i, а w представляет массовую долю (% масс.) инертного компонента угля вне диапазона γ0 в угольной смеси.

[2] В способе получения угольной смеси, описанном в [1], при измерении поверхностного натяжения полукокса, полученного термообработкой угля при температуре T°C в диапазоне 350 - 800°C, диапазон γ0 составляет (0,055T + 10,4) мН/м или более и (0,041T + 22,0) мН/м или менее.

[3] В способе получения угольной смеси, описанном в [1], при измерении поверхностного натяжения полукокса, полученного термообработкой угля при 500°С, диапазон γ0 составляет 37,9 мН/м или более и 42,5 мН/м или менее.

[4] Способ получения кокса включает получение кокса путём коксования угольной смеси, полученной способом получения угольной смеси, описанным в любом из [1] - [3].

Положительные эффекты изобретения

Путём реализации способа получения угольной смеси по настоящему изобретению можно получить угольную смесь, из которой после коксования получают высокопрочный кокс. Угольную смесь можно коксовать в коксовой печи для получения высокопрочного кокса.

Краткое описание чертежей

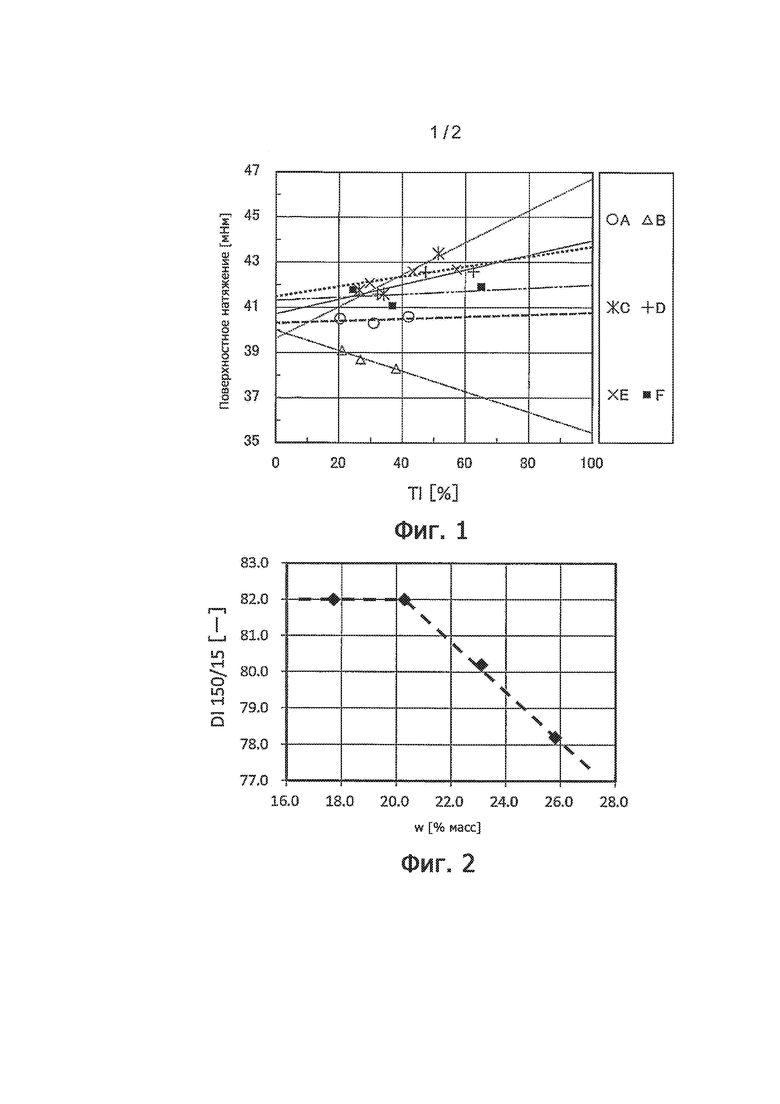

[Фиг. 1] Фиг. 1 представляет график, показывающий зависимость измеренных значений поверхностного натяжения (три точки) для каждой из шести марок угля (А - F) и линии регрессии.

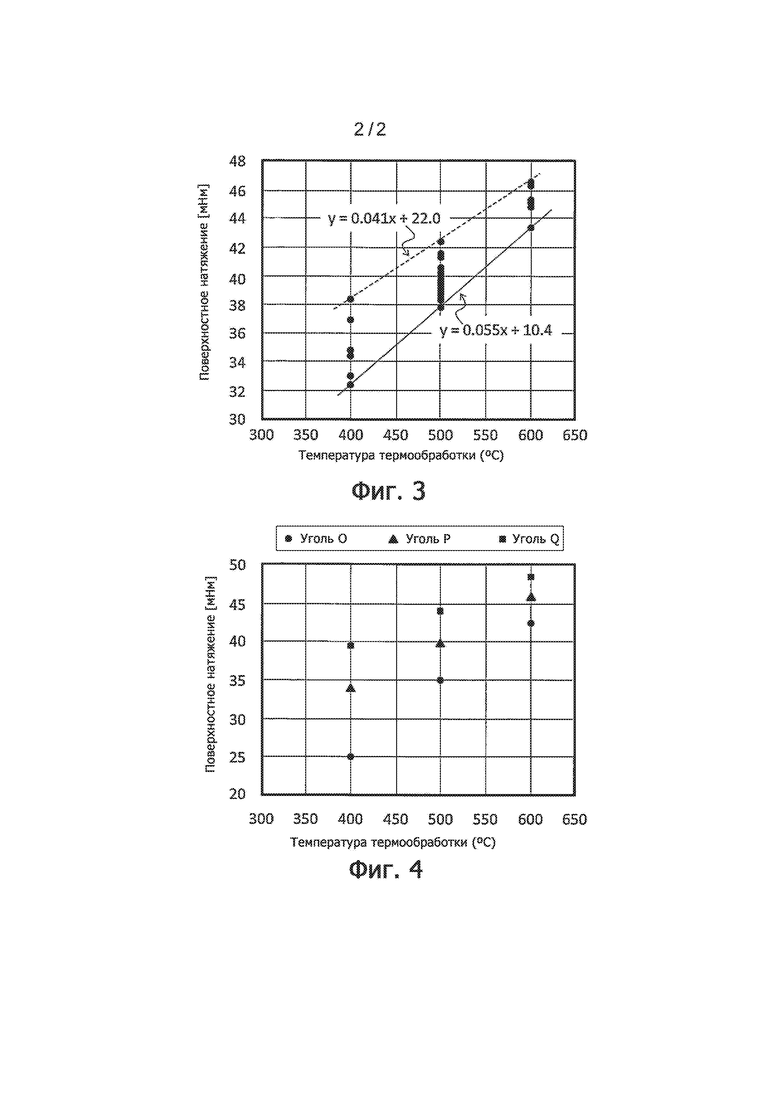

[Рис. 2] Фиг. 2 представляет график, показывающий зависимость между w угольных смесей 1 - 4 и прочностью кокса, полученного коксованием угольных смесей 1 - 4.

[Рис. 3] Фиг. 3 представляет график, показывающий зависимость между поверхностным натяжением γ0, когда предполагается, что реакционноспособный компонент угля составляет 100% об., и температурой термообработки.

[Рис. 4] Фиг. 4 представляет график, показывающий зависимость между поверхностным натяжением γ100 трёх типов термообработанного угля и температурой термообработки.

Описание осуществлений

Настоящее изобретение будет описано ниже посредством осуществлений настоящего изобретения. В способе получения угольной смеси согласно настоящему осуществлению изобретатели сосредоточили своё внимание на компонентах угля, которые размягчаются при нагревании (далее именуемые «реакционноспособными»), и компонентах, которые не размягчаются при нагревании (далее именуемые «инертные»). Угольную смесь получают путём смешивания угля таким образом, чтобы массовая доля инертного компонента угля, который может снизить прочность кокса, была менее или равна заданной доле. Полученную таким образом угольную смесь можно коксовать в коксовой печи для получения высокопрочного кокса.

В способе получения угольной смеси согласно настоящему осуществлению несколько марок угля смешивают таким образом, чтобы массовая доля w (% масс.) инертного компонента за пределами диапазона поверхностного натяжения реакционноспособного вещества, рассчитанного по формуле (1) в угольной смеси, составляла 20,4 % масс. или менее.

w = Σ(xi × TIi) …(1)

Определяя поверхностное натяжение инертного компонента, когда инертный компонент составляет 100% об., равным γ100, а поверхностное натяжение реакционноспособного компонента, когда реакционноспособный компонент составляет 100% об., равно γ0, в вышеуказанной формуле (1), среди углей 1, 2, .. .i, ..., и n в угольной смеси, xi представляет долю в смеси (% масс.) угля i, в которой γ100 находится за пределами диапазона γ0, а TIi представляет долю (% об.) инертного компонента, содержащегося в угле i.

Поверхностное натяжение γ100 инертного компонента, когда инертный компонент составляет 100% об., и поверхностное натяжение γ0 реакционноспособного компонента, когда реакционноспособный компонент составляет 100% об., можно оценить по поверхностному натяжению полукоксов, полученных путем приготовления образцов с различным содержанием инертного компонента той же марки угля и термообработки этих образцов при заданной температуре.

Инертный компонент угля твёрже реакционноспособного; таким образом, инертный компонент имеет тенденцию концентрироваться на части крупных частиц угля после измельчения. Используя эту тенденцию, образцы с различным содержанием инертного компонента могут быть приготовлены из одной и той же марки угля путём разделения угля после измельчения на частицы, имеющие более крупные размеры, и частицы, имеющие меньшие размеры, с помощью известного метода классификации. Например, в случае использования операции просеивания в качестве метода классификации, когда размолотый уголь определённой марки просеивается через сито с определённым размером ячеек, количество инертного компонента в крупных частицах плюс сито превышает количество инертного компонента в мелких частицах минус сито. В каждом из образцов, содержащих различные количества инертного компонента, приготовленных таким образом, измеряют общее количество инертного компонента. Затем каждый образец подвергают термообработке при заданной температуре для получения полукокса. TI представляет общее количество инертного компонента, определённое в JIS M 8816, и указывает долю (% об.) инертного компонента, содержащегося в угле. В качестве метода подготовки образцов угля одной и той же марки, содержащих разное количество инертного компонента, можно использовать метод разделения измельчённого угля по удельному весу. Как правило, частицы с высоким содержанием инертного компонента имеют высокий удельный вес; таким образом, когда уголь помещают в жидкость, имеющую определённый удельный вес, количество плавающих частиц инертного компонента, имеющих малый удельный вес, мало, тогда как количество оседающих частиц инертного компонента, имеющих большой удельный вес, велико.

Здесь будут описаны способ получения полукокса, используемого для измерения поверхностного натяжения угля, и способ измерения поверхностного натяжения угля. Полукокс представляет собой термически обработанный продукт, получаемый при термообработке угля. В описании настоящего осуществления, когда используется выражение «поверхностное натяжение угля», уголь включает не только уголь, но также термообработанный уголь. Аналогично, когда используется выражение «поверхностное натяжение инертного компонента», инертный компонент также включает инертный компонент термообработанного угля, а когда используется выражение «поверхностное натяжение реакционноспособного компонента», реакционноспособный компонент также включают реакционноспособный компонент термообработанного угля. Поверхностное натяжение полукокса особенно полезно для прогнозирования прочности кокса и получения высокопрочного кокса. Таким образом, в настоящем осуществлении будет описан случай использования поверхностного натяжения полукокса, который представляет собой термообработанный уголь. В настоящем осуществлении полукокс получают в соответствии с нижеприведенными пунктами (а) - (с).

а) Уголь измельчают. С точки зрения приготовления однородного образца угля, неоднородного по микроструктуре, свойствам и т.д., уголь предпочтительно измельчают до размера частиц 250 мкм или менее, что является размером пылевидных частиц при техническом анализе угля, описанным в JIS M8812, более предпочтительно с размером частиц 200 мкм или менее.

(b) Измельчённый уголь нагревают до 500°С с подходящей скоростью нагрева либо с удалением воздуха, либо в инертном газе. Скорость нагрева предпочтительно определяют в зависимости от скорости нагрева, при которой кокс получается в коксовой печи.

(c) Нагретый уголь охлаждают в инертном газе для получения полукокса.

Исходя из представления о том, что поверхностное натяжение влияет на сцепление между частицами угля, подходящей температурой нагрева угля считается любая температура от 350°С и выше, при которой уголь начинает размягчаться, до 800°С, при которой происходит полное коксование. Однако в диапазоне температур нагрева 350 - 800°С температура, которая особенно способствует адгезии, является температурой 350 - 550°С, при которой происходит размягчение, и считается, что адгезионная структура определяется при около 500°С. По этой причине температура нагрева особенно предпочтительно составляет 480 - 520°С, что близко к 500°С, и в настоящем осуществлении температура нагрева устанавливается равной 500°С. Нагрев предпочтительно проводят в атмосфере инертного газа (например, азота, аргона или гелия), который не реагирует с углём. Величина измеряемого поверхностного натяжения изменяется в зависимости от температуры нагрева, при которой получают полукокс. Таким образом, нагрев при получении полукокса из угля, используемого в смеси, желательно проводить в одинаковых условиях для всех углей. В частности, максимальная температура термообработки особенно предпочтительно находится в диапазоне заданной температуры ±10°С.

Охлаждение предпочтительно проводят в атмосфере инертного газа, не вступающего в реакцию с углем. Уголь после термической обработки предпочтительно гасят со скоростью охлаждения 10°С/сек или более. Причиной гашения является сохранение молекулярной структуры, достигнутой в пластическом состоянии, и, таким образом, охлаждение предпочтительно проводят со скоростью охлаждения 10°C/сек или более, при которой считается, что молекулярная структура не изменяется. Гашение может быть выполнено с использованием ледяной воды, воды, жидкого азота или инертного газа, такого как газообразный азот. Гашение предпочтительно проводят с использованием жидкого азота.

Поверхностное натяжение угля может быть измерено методом плёночной флотации, описанным в непатентной литературе 1. Этот метод можно использовать как для угля, так аналогичным образом и для полукокса, полученного из угля. Распределение поверхностного натяжения образца мелкодисперсного угля определяют методом плёночной флотации. Среднее значение в полученном распределении поверхностного натяжения обозначено как репрезентативное значение поверхностного натяжения образца угля.

Измерение поверхностного натяжения методом плёночной флотации предпочтительно проводят, как описано ниже. Жидкость, используемая в методе плёночной флотации, представляет собой жидкость с поверхностным натяжением 20 - 73 мН/м, что соответствует диапазону распределения поверхностного натяжения углей или размягчённых углей. Например, жидкость с поверхностным натяжением 20 - 73 мН/м можно приготовить из водного раствора органического растворителя, такого как этанол, метанол, пропанол, трет-бутанол или ацетон. Что касается размера частиц образца для измерения поверхностного натяжения, предпочтительно измерять поверхностное натяжение, когда краевой угол приблизительно равен 0°, исходя из принципа измерения. Меньший размер частиц предпочтителен, потому что краевой угол увеличивается по мере увеличения размера частиц измельчённых частиц образца. Однако когда частицы образца имеют размер частиц менее 53 мкм, частицы легко агрегируют; таким образом, частицы образца предпочтительно измельчают до размера частиц 53 - 150 мкм. Распределение поверхностного натяжения образца можно определить, позволив частицам образца осаждаться в жидкости с различным поверхностным натяжением, определив массовую долю частиц образца, плавающих в каждой жидкости, и нанеся результаты в виде кривой частотного распределения.

Фиг. 1 представляет график, показывающий зависимость поверхностного натяжения (три точки) образцов с разным количеством инертного компонента для каждой из шести марок угля (A - F) и линии регрессии. На фиг. 1 горизонтальная ось представляет TI (% об.), а вертикальная ось представляет поверхностное натяжение (мН/м). Как показано на фиг. 1, наблюдается примерно линейная зависимость между ТI и поверхностным натяжением полукокса для каждой марки угля. Результаты показывают, что поверхностное натяжение γ100 инертного компонента и поверхностное натяжение γ0 реакционноспособного компонента могут быть оценены путём определения линии регрессии из графиков поверхностного натяжения нескольких образцов, имеющих разное количество инертного компонента для каждой марки угля, содержащегося в угольной смеси, и определения значения (γ100), соответствующего TI = 100, когда инертный компонент составляет 100% об. (реакционноспособный компонент составляет 0% об.), и значение (γ0), соответствующее TI = 0, когда реакционноспособный компонент составляет 100 % об. (инертный компонент составляет 0% об.) на линии регрессии.

Как показано на фиг. 1, γ0 сходится к определённому диапазону независимо от марки угля, тогда как γ100 сильно меняется в зависимости от марки угля. Это указывает на то, что причина, по которой поверхностное натяжение изменяется в зависимости от марки угля, заключается в том, что γ100 варьируется от одной марки угля к другой марке угля. На фиг. 1 видно, что у некоторых углей, таких как уголь В и уголь С, значения γ100 и γ0 значительно различаются, тогда как у некоторых углей, таких как уголь А и уголь F, значения γ100 и γ0 практически одинаковы. В патентной литературе 1 не учитываются значения γ100 и γ0, влияющие на поверхностное натяжение угля. По этой причине считается, что кокс, который не обладает высокой прочностью, может быть получен, даже если несколько марок угля смешиваются с массовым отношением, определённым способом, предложенным в патентной литературе 1. Согласно известному уровню техники, не было известно, что поверхностное натяжение полукокса, полученного при термообработке мацералов угля, изменяется в зависимости от свойств мацералов. Авторы настоящего изобретения выявили различия в поверхностном натяжении в зависимости от свойств мацералов.

Условия приготовления угольной смеси, из которой можно получить высокопрочный кокс, будут описаны ниже. Уголь размягчается при нагревании во время коксования, в результате чего частицы слипаются, а затем сжимаются. Скорость сжатия зависит от свойств угля, а также мацералов угля. Так, например, в угольной смеси, состоящей из двух типов углей, имеющих разную степень сжатия, в процессе получения кокса на границах адгезии углей происходит растрескивание из-за разницы скоростей сжатия. При слабой адгезионной прочности на границе раздела углей увеличивается количество трещин, которые снижают прочность кокса. Таким образом, высокопрочный кокс не может быть получен из угольной смеси, содержащей уголь со слабой адгезионной прочностью. Поверхностное натяжение полукокса влияет на эту адгезионную прочность. Большая разница в поверхностном натяжении между частицами приводит к меньшей адгезионной прочности. Как описано выше, разница в поверхностном натяжении между марками угля связана с тем, что разные угли имеют разное значение γ100. Таким образом, можно сказать, что уголь, имеющий γ100 в пределах γ0, имеет небольшую разницу в поверхностном натяжении между кусками угля и между мацералами и не снижает прочность кокса. Напротив, можно сказать, что уголь, имеющий γ100 за пределами диапазона γ0, имеет большую разницу в поверхностном натяжении между кусками угля и даже внутри одного и того же куска угля, что приводит к снижению прочности кокса.

Таким образом, изобретатели сосредоточили своё внимание на инертном компоненте в угле, который снижает прочность кокса, и проверили можно ли использовать массовую долю инертного компонента в угле, имеющую γ100 за пределами диапазона γ0, для условий приготовления смеси углей, из которой можно получить высокопрочный кокс. В таблице 1 представлены свойства углей от G до N, использованных для исследования. В таблице 2 представлены свойства угольных смесей 1 - 4 с углями от G до N в заданных массовых отношениях.

Таблица 1

Таблица 2

В таблицах 1 и 2 «log MF (log/ddpm)» представляет десятичный логарифм максимальной текучести (MF) угля, измеренной методом с использованием пластометра Гизелера, описанным в JIS M 8801. Максимальная текучесть log MF угольной смеси представляет средневзвешенное значение logs MF соответствующих марок угля в угольной смеси. В таблицах 1 и 2 «Ro (%)» представляет среднюю максимальную отражательную способность витринита в угле или угольной смеси в соответствии с JIS M 8816. В таблицах 1 и 2 «TI (% об.)» представляет общее количество инертного компонента, рассчитанное методами микроскопического измерения мацералов угля или угольной смеси в соответствии со стандартом JIS M 8816 и приведённой ниже формулой (2), основанной на формуле Парра, описанной в пояснении методов. TI в угольной смеси рассчитывают путём интегрирования значений, полученных умножением TI каждой марки угля, содержащегося в угольной смеси, на долю компонентов в смеси.

Количество инертного компонента (% об.) = фюзинит (% об.) + микринит (% об.) + (2/3) × полуфузинит (% об.) + минеральное вещество (% об.) ··· (2)

В настоящем осуществлении влияние компонента, отрицательно влияющего на прочность кокса, количественно оценивается с использованием массовой доли инертного компонента угля, γ100 которого находится за пределами диапазона γ0. TI, полученный методом JIS, представляет значение в % об.; таким образом, для точности предпочтительно конвертировать объёмные % в массовые. Однако считается, что компонент ТI и другие компоненты имеют одинаковую плотность, и обеспечивается практически достаточный эффект. Таким образом, значение TI, полученное в единицах объёмных %, используется как значение в единицах массовых % для инертного компонента угля. В описании настоящего осуществления в качестве значения TI в единицах массовых % используется значение в единицах объёмных %, полученное методами измерения JIS.

"Поверхностное натяжение (мН/м)" в таблице 1 представляет поверхностное натяжение, измеренное методом плёночной флотации, полукокса, полученного термообработкой при 500°С. «Поверхностное натяжение инертного компонента γ100 (мН/м)» и «Поверхностное натяжение реакционноспособного компонента γ0 (мН/м)» в таблице 1 получены следующим образом. Из одной и той же марки угля путём измельчения и просеивания приготовлены три типа образцов с разным содержанием инертного компонента. Линия регрессии получена из поверхностного натяжения трёх типов образцов. Значение, соответствующее TI = 100, на линии регрессии обозначили как γ100, а значение, соответствующее TI = 0, обозначали как γ0.

В таблице 1 представлены примеры угля, обычно используемого в качестве сырья для кокса. В случае угля, используемого в качестве сырья для кокса, MF находится в диапазоне 0 - 60 000 ddpm (log MF составляет 4,8 или менее), Ro находится в диапазоне 0,6% - 1,8%, а TI находится в диапазоне 3 - 50% об. Способ получения угольной смеси согласно настоящему осуществлению может соответствующим образом применяться для угля в этом диапазоне. Свойства угля в таблице 1 следующие: log MF 0,48 - 3,47, Ro 0,64 - 1,54% и TI 21,4 - 43,0% об. Однако применение настоящего изобретения не ограничивается углём в этом диапазоне. Способ по настоящему изобретению также применим, даже если он содержит добавки, отличные от угля.

«DI 150/15» в таблице 2 представляет показатель прочности кокса, полученного коксованием угля (угольной смеси), и представляет собой показатель прочности по испытанию в барабане DI (150/15), который представляет показатель, полученный путём измерения массовой доли кокса, имеющего частицы размером 15 мм или более после того, как барабанный тестер, загруженный заданным количеством кокса, повернули 150 раз со скоростью 15 об/мин на основе метода испытания на прочность при вращении JIS K 2151 и умножили отношение массы до вращения на 100. В таблице 2 w представляет массовую долю инертного компонента вне диапазона поверхностного натяжения γ0 реакционноспособного компонента, рассчитанного по формуле (1).

w = Σ(xi ×TIi) ··· (1)

В формуле (1) xi представляет долю в смеси (% масс.) угля i, γ100 которого находится вне диапазона поверхностного натяжения γ0 реакционноспособного компонента среди марок угля 1, 2, ... i, ... и n в угольной смеси. TI i представляет TI угля i, а w представляет массовую долю инертного компонента вне диапазона поверхностного натяжения γ0 реакционноспособного компонента. Диапазон поверхностного натяжения γ0 реакционноспособного компонента может быть ограничен несколькими марками угля, содержащимися в угольной смеси, или может быть определён как диапазон γ0 полукокса, полученный путём анализа не только нескольких марок угля, содержащихся в угольной смеси, но и большого количества углей. Например, γ0 полукокса определяется для всех углей для получения кокса, хранящихся на складах коксохимического завода. Диапазон между максимальным и минимальным его значениями определяется как диапазон поверхностного натяжения γ0 реакционноспособного компонента. Соответственно, способ получения угольной смеси согласно настоящему осуществлению может применяться не только к углю, содержащемуся в угольной смеси, но также и к углю, используемому в качестве сырья для кокса.

При проведении испытаний, представленных в таблицах 1 и 2, γ0 полукокса, полученного термообработкой при 500°C не только углей G - N, но и всех углей, хранившихся в виде запасов, составляла не менее 37,9 мН/м и не более 42,5 мН/м. Соответственно, диапазон поверхностного натяжения γ0 реакционноспособного компонента в настоящем осуществлении установлен от 37,9 мН/м или более до 42,5 мН/м или менее, если иметь в виду значение для полукокса, полученного термообработкой при 500°С. Таким образом, среди углей G - N, представленных в Таблице 1, углями, каждый из которых имеет инертный компонент за пределами диапазона поверхностного натяжения γ0 реакционноспособного компонента, являются угли G, I, J, K и L.

Для расчёта w массовая доля инертных компонентов углей вне диапазона поверхностного натяжения γ0 реакционноспособных компонентов углей в угольной смеси рассчитывают путём умножения каждого из соотношений углей G, I, J, K и L в смеси, которые представляют собой угли, каждый из которых имеет инертный компонент за пределами диапазона поверхностного натяжения γ0 реакционноспособного компонента, на TI соответствующего угля и их суммирования. Например, в угольной смеси 1 массовая доля инертного компонента в угле G составляет 0,300 × 0,400 × 100 = 12,0 % масс. Массовая доля инертного компонента в угле I составляет 0,160 × 0,300 × 100 = 4,8 % масс. Массовая доля инертного компонента в угле J составляет 0,200 × 0,354 × 100 = 7,1 % масс.. Массовая доля инертного компонента в угле К составляет 0,029 × 0,214× 100 = 0,6 % масс. Массовая доля инертного компонента в угле L составляет 0,058 × 0,218× 100 = 1,3 % масс. Суммируя их, рассчитывают w = 25,8 % масс.

Фиг. 2 представляет график, показывающий зависимость между w угольных смесей 1 - 4 и прочностью кокса, полученного при коксовании угольных смесей 1 - 4. На фиг. 2 горизонтальная ось представляет w (% масс.), а вертикальная ось представляет прочность кокса по испытанию в барабане (%). Как показано на фиг. 2, угольная смесь 4, w в которой составляет 17,7% масс., и угольная смесь 3, w в которой составляет 20,4% масс., имеет прочность кокса 82,0 %, тогда как угольная смесь 2, w в которой составляет 23,1% масс., имеет прочность кокса 80,2%. Угольная смесь 1, w в которой составляет 25,8 % масс., имеет прочность кокса 78,2 %, что даже ниже, чем у угольной смеси 2, w в которой составляет 23,1%.

На фиг. 2 видно, что прочность кокса не снижается, когда w составляет 20,4 % масс. или менее, тогда как когда w составляет более 20,4 % масс., прочность кокса значительно снижается по мере увеличения w. Предпочтительна более низкая массовая доля инертного компонента угля вне диапазона поверхностного натяжения γ0 реакционноспособного угля, что, как считается, снижает прочность кокса. По этой причине нижний предел w составляет 0 % масс.

На основании этих результатов в способе получения угольной смеси согласно настоящему осуществлению угольную смесь получают путём смешивания марок угля таким образом, что w, рассчитанное в вышеприведённом (1), составляет 20,4 % масс. или менее. Таким образом, предотвращается увеличение содержания инертного компонента в угольной смеси, которое снижает прочность кокса, и может быть получена угольная смесь, которая после коксования будет представлять собой кокс, обладающий высокой прочностью. Затем угольная смесь может быть загружена в камеру коксования коксовой печи и подвергнута коксованию для получения кокса высокой прочности. Обычно температура коксования при производстве кокса может составлять 900°С или выше.

Поверхностное натяжение угля изменяется в зависимости от температуры нагрева при производстве полукокса. Таким образом, при измерении поверхностного натяжения с использованием полукокса, полученного путём термической обработки угля при 500°C, среди углей, содержащихся в угольной смеси, уголь i, в котором γ100 полукокса находится за пределами диапазона γ0, является углём, в котором γ100 составляет менее 37,9 мН/м или более 42,5 мН/м.

Поверхностное натяжение угля увеличивается с увеличением температуры нагрева при производстве полукокса. Таким образом, при повышении температуры нагрева при производстве полукокса увеличиваются как γ100, так и γ0. Таким образом, эффективность способа получения угольной смеси согласно настоящему осуществлению была исследована при различных температурах получения полукокса.

Значения γ0 различных марок угля определяют по той же методике, что описана выше, за исключением того, что температуры получения полукокса были измены на 400°С и 600°С. Фиг. 3 представляет график, показывающий зависимость между поверхностным натяжением γ0, когда реакционноспособный компонент угля принимается равным 100% об., и температурой термообработки. На фиг. 3 по горизонтальной оси отложена температура термообработки (°C), а по вертикальной оси отложено поверхностное натяжение γ0 (мН/м). Из фиг. 3 видно, что значение γ0 имеет тенденцию к увеличению с повышением температуры получения полукокса. Однако даже при изменении температуры приготовления полукокса γ0 имеет тенденцию сходиться в определенном диапазоне, как и в случае, когда полукокс получен при 500°С.

Приняв температуру (°С) получения полукокса равной T, линия регрессии, полученная из минимальных значений γ0, полученных при температурах обработки, определяется как γ0 = 0,055T + 10,4 (мН/м). Точно так же линия регрессии, полученная из максимальных значений γ0, полученных при температурах обработки, определяется как γ0 = 0,041T + 22,0 (мН/м). То есть при температуре получения полукокса Т (°С), в случае, когда поверхностное натяжение γ100, которое является поверхностным натяжением при 100% инертного компонента полукокса, менее чем γ0 = 0,055Т + 10,4 (мН/м), что является минимальным значением γ0, можно сказать, что это уголь, снижающий прочность кокса. Аналогично, в случае, когда поверхностное натяжение γ100, которое представляет поверхностное натяжение, когда инертный компонент полукокса составляет 100%, превышает γ0= 0,041T + 22,0 (мН/м), что является максимальным значением γ0, можно сказать, что это уголь, снижающий прочность кокса.

Фиг. 4 представляет график, показывающий зависимость между поверхностным натяжением γ100 трёх видов термообработанного угля и температурой термической обработки. На фиг. 4 горизонтальная ось представляет температуру термообработки (°C), а вертикальная ось представляет поверхностное натяжение γ100 (мН/м). Как показано на фиг. 4, γ100 угля O менее γ0 = 0,055T + 10,4 (мН/м), что является минимальным значением γ0 при любой температуре получения полукокса в диапазоне 400 - 600°С. Соответственно, уголь О определяется как уголь, снижающий прочность кокса. Для угля Р значение γ100 находится между максимальным значением и минимальным значением γ0 при любой температуре получения полукокса в диапазоне 400 - 600°С. Соответственно, уголь Р определяется как уголь, который не снижает прочность кокса. Для угля Q γ100 было больше γ100= 0,041T + 22,0 (мН/м), что является максимальным значением γ0, при любой температуре получения полукокса в диапазоне 400 - 600°С. Соответственно, уголь Q определяют как уголь, снижающий прочность кокса.

Как описано выше, для различных марок угля отношение величин между γ0 и γ100 не меняется даже при изменении температуры получения полукокса. Таким образом, понятно, что значение 20,4 % масс., которое является предпочтительным верхним предельным значением w, полученным из табл. 2 или фиг. 2 на основе значения для полукокса, полученного при 500°С, может быть использовано в качестве верхнего предела значения массовой доли инертного компонента вне диапазона γ0 даже при различной температуре получения полукокса. В способе получения угольной смеси согласно настоящему осуществлению температура получения полукокса предпочтительно находится в диапазоне от 350°С, то есть температуры, при которой уголь начинает размягчаться, до 800°С, то есть температуры при которой коксование завершается. Температура получения полукокса более предпочтительно составляет 400°С или выше и 600°С или ниже, что представляет температуру, при которой можно чётко определить возможность снижения прочности кокса.

Как описано выше, определяются диапазоны γ0 различных марок угля, используемого в качестве сырья для получения кокса, и определяются диапазоны γ100 каждой марки угля, используемого для получения угольной смеси. Марка угля, γ100 которого находится вне диапазона γ0 и который снижает прочность кокса, определяется из диапазона γ0 и γ100 каждой марки угля. Затем измеряют ТI указанной марки угля, снижающего прочность кокса. Долю в смеси угля, снижающего прочность кокса, определяют таким образом, чтобы доля инертного компонента была менее или равна верхнему предельному значению. Таким образом, можно получить угольную смесь, которая после коксования будет представлять собой кокс, обладающий высокой прочностью. Коксование полученной таким образом угольной смеси позволяет получать высокопрочный кокс.

В способе получения угольной смеси согласно настоящему осуществлению описан пример, в котором используется поверхностное натяжение полукокса, полученного термообработкой угля. Однако настоящее изобретение не ограничивается этим. Можно использовать поверхностное натяжение угля, который не подвергался термообработке. Как описано выше, метод плёночной флотации может быть аналогичным образом использован для угля и полукокса, полученных из угля, и может быть измерено поверхностное натяжение. Кроме того, γ0 и γ100 могут быть получены с использованием образца угля путём измерения поверхностного натяжения или могут быть получены путём оценки некоторых физических свойств угля. Значение, полученное другим лицом, может быть использовано в качестве измеренного или оценочного значения. Диапазон γ0 также можно определить в пределах от минимального значения γ0 = 0,055T + 10,4 (мН/м) до максимального значения γ0 = 0,041T + 22,0 (мН/м), где T (°C) является температурой получения полукокса.

Группа изобретений относится к способу получения угольной смеси и к способу получения кокса из указанной угольной смеси. Способ осуществляют путём смешивания нескольких марок угля для получения угольной смеси, включающий следующее: полагают, что поверхностное натяжение угля в предположении, что инертный компонент составляет 100% об., составляет γ100, и полагают, что поверхностное натяжение угля в предположении, что реакционноспособный компонент составляет 100% об., составляет γ0, определяют диапазон γ0 различных марок угля; среди марок угля 1, 2, … i, … и n, смешиваемых в угольную смесь, определяют уголь i, в котором γ100 находится за пределами диапазона γ0; измеряют TI угля i; определяют долю в смеси угля i таким образом, чтобы w, рассчитанное по приведённой ниже формуле (1), составляло 20,4% масс. или менее, и смешивают несколько марок угля в соответствии с указанной долей в смеси, w = Σ(xi ×TIi) ⋅⋅⋅ (1), где в формуле (1) xi представляет долю в смеси (% масс.) угля i, TIi представляет долю (% об.) инертного компонента, содержащегося в угле i, а w представляет массовую долю (% масс.) инертного компонента угля вне диапазона γ0 в угольной смеси. Технический результат заявленной группы изобретения заключается в получении кокса, обладающего высокой прочностью после коксования. 2 н. и 2 з.п. ф-лы, 4 ил., 2 табл.

1. Способ получения угольной смеси путём смешивания нескольких марок угля для получения угольной смеси, включающий следующее:

полагают, что поверхностное натяжение угля в предположении, что инертный компонент составляет 100% об., составляет γ100, и полагают, что поверхностное натяжение угля в предположении, что реакционноспособный компонент составляет 100% об., составляет γ0;

определяют диапазон γ0 различных марок угля;

среди марок угля 1, 2, … i, … и n, смешиваемых в угольную смесь, определяют уголь i, в котором γ100 находится за пределами диапазона γ0;

измеряют TI угля i;

определяют долю в смеси угля i таким образом, чтобы w, рассчитанное по приведённой ниже формуле (1), составляло 20,4% масс. или менее; и

смешивают несколько марок угля в соответствии с указанной долей в смеси,

w = Σ(xi ×TIi) ⋅⋅⋅ (1)

где в формуле (1) xi представляет долю в смеси (% масс.) угля i, TIi представляет долю (% об.) инертного компонента, содержащегося в угле i, а w представляет массовую долю (% масс.) инертного компонента угля вне диапазона γ0 в угольной смеси.

2. Способ получения угольной смеси по п. 1, в котором при измерении поверхностного натяжения полукокса, полученного термообработкой угля, при температуре Т°С в диапазоне от 350 до 800°С диапазон γ0 составляет (0,055T + 10,4) мН/м или более и (0,041T + 22,0) мН/м или менее.

3. Способ получения угольной смеси по п. 1, в котором при измерении поверхностного натяжения с использованием полукокса, полученного термообработкой угля при 500°С, диапазон γ0 составляет от 37,9 мН/м или более до 42,5 мН/м или менее.

4. Способ получения кокса, включающий получение кокса путём коксования угольной смеси, полученной способом получения угольной смеси по пп. 1-3.

| JP 5910659 B2, 27.04.2016 | |||

| WO 2013145677 A1, 03.10.2013 | |||

| WO 2013145678 A1, 03.10.2013 | |||

| СПОСОБ ОЦЕНКИ СТЕПЕНИ ВЫВЕТРИВАНИЯ УГЛЯ, СПОСОБ ОЦЕНКИ КОКСУЕМОСТИ ВЫВЕТРЕННОГО УГЛЯ, СПОСОБ КОНТРОЛЯ СТЕПЕНИ ВЫВЕТРИВАНИЯ УГЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КОКСА | 2014 |

|

RU2640183C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ УГЛЕЙ ДЛЯ ПРОИЗВОДСТВА КОКСА, СМЕСЬ УГЛЕЙ И СПОСОБ ПРОИЗВОДСТВА КОКСА | 2013 |

|

RU2604629C2 |

Авторы

Даты

2023-08-11—Публикация

2020-12-25—Подача