Область техники, к которой относится изобретение

Настоящее изобретение относится к способу оценки качества угля, который служит сырьём для металлургического кокса, и к способам приготовления угольной смеси, в которых используются измеренные значения, полученные в способе оценки качества угля. Настоящее изобретение также относится к способу получения кокса из угольной смеси, полученной указанным способом приготовления угольной смеси.

Уровень техники

Предпочтительно, чтобы металлургический кокс, который используется в качестве сырья доменной печи для производства чугуна в доменной печи, имел высокую прочность. Если кокс имеет низкую прочность, кокс разрушается в доменной печи, и разрушившийся кокс ухудшает проницаемость доменной печи; следовательно, стабильность производства чугуна ухудшается.

Обычно кокс получают путём коксования угольной смеси, которую получают путём смешивания двух или более типов угля, в коксовой печи. Известны различные способы смешивания угля для получения кокса, имеющего искомую прочность.

Патентная литература 1 раскрывает способ смешивания угля, который представляет собой способ, в котором учитывается совместимость угля. В этом способе с использованием в качестве показателя значения межфазного натяжения, рассчитанного на основе поверхностного натяжения полукокса, который получается путём термообработки каждой из марок угля, составляющих угольную смесь, и соотношения (массовая доля) смешения каждой из марок угля в угольной смеси, регулируется соотношение смешения угольной смеси. Используемый в описании термин «совместимость угля» относится к свойству, при котором несколько марок угля в угольной смеси взаимодействуют друг с другом. Известно, что в некоторых случаях, в зависимости от совместимости угля, свойство аддитивности не является действительным для прочностей коксов, полученных из соответствующих типов угля угольной смеси, и прочности кокса, полученного из угольной смеси.

Список цитированных источников

Патентная литература

PTL 1: Международная публикация № 2013/145680

Непатентная литература

НПЛ 1: D.W. Fuerstenau: International Journal of Mineral Processing, 20 (1987), 153

Раскрытие изобретения

Техническая проблема

В последние годы, с точки зрения обеспечения оптимальной закупки угольных ресурсов и снижения стоимости сырья, становится все более необходимо приобретать уголь, добываемый более чем в одном месте, и использовать несколько марок угля с разными свойствами в качестве сырья для угольной смеси. В случаях, когда в угольной смеси должны использоваться несколько типов угля, обладающих различными свойствами, способ, раскрытый в Патентной литературе 1, может быть использован для приготовления угольной смеси, из которой, как ожидается, будет получен кокс, имеющий искомую прочность. Однако, что касается некоторых типов угля, были случаи, когда кокс, не имеющий искомой прочности, получался даже в случае, когда угольная смесь была приготовлена путём смешивания вместе нескольких марок угля в массовых долях, определённых способом, описанным в Патентной литературе 1.

Настоящее изобретение было выполнено с учётом описанных выше случаев. Путём осуществления способа по настоящему изобретению для приготовления угольной смеси, типы угля, которые должны составлять угольную смесь, из которой может быть получен кокс, имеющий искомую прочность, и массовые доли этих типов угля могут быть точно определены по сравнению со способами известного уровня техники. Целью настоящего изобретения является создание таких способов приготовления угольной смеси. В дополнение к способам приготовления угольной смеси настоящее изобретение также предлагает способ получения кокса, в котором используется такой способ приготовления, и способ оценки качества угля, который служит сырьём для металлургического кокса.

Решение проблемы

Авторы настоящего изобретения обнаружили следующее явление: в случаях, когда варьировалось количество инертного компонента в угле, варьирование поверхностного натяжения полукокса, который был получен путём термообработки этого угля, относительно количества, на которое варьировалось количество инертного компонента (варьирование), варьировало между разными марками угля. Авторы настоящего изобретения изучили это явление и сначала разработали способ оценки качества угля на основе содержания инертного компонента угля и поверхностного натяжения полукокса.

Например, в способе известного уровня техники, описанном в Патентной литературе 1, поверхностное натяжение полукокса, полученного термообработкой угля одной марки, даётся как среднее значение в распределении измеренных значений поверхностного натяжения. В понимании известного уровня техники было просто сделано предположение, что причиной того, что происходит распределение поверхностного натяжения, является неоднородность угля, и детали не были выяснены. Авторы настоящего изобретения выполнили более подробные исследования причин варьирования значений поверхностного натяжения полукокса, связанного с компонентами угля. Компоненты угля, которые особенно влияют на прочность кокса, представляют собой компонент, который размягчается и плавится при нагревании (компонент в дальнейшем может называться «реакционноспособный»), и компонент, который не размягчается или не плавится даже при нагревании (компонент в дальнейшем может называться как «инертный»). Основываясь на этом факте, авторы настоящего изобретения провели исследования для разработки способа оценки значений поверхностного натяжения полукокса, полученного в результате термообработки соответствующих двух компонентов.

В отношении компонентов угля не известны методы, позволяющие точно отделить компонент, который размягчается и плавится при нагревании, от компонента, который не размягчается и не плавится при нагревании; однако известно, что инертный компонент, который можно идентифицировать, наблюдая за углём под микроскопом, обычно соответствует компоненту в угле, который не размягчается и не плавится. Метод анализа содержания инертного компонента указан в JIS M 8816. Авторы настоящего изобретения использовали общее содержание инертного компонента (TI), охарактеризованное в JIS M 8816, в качестве содержания компонента, который не размягчается и не плавится при нагревании.

Трудно отделить компонент угля, который размягчается и плавится, от компонента угля, который не размягчается и не плавится. В качестве альтернативного средства для оценки поверхностного натяжения полукокса, полученного из соответствующих компонентов, авторы настоящего изобретения сосредоточили своё внимание на инертных компонентах. Авторы настоящего изобретения предприняли следующую попытку: разделить уголь на часть с высоким содержанием инертного компонента и часть с низким содержанием инертного компонента (содержание инертного компонента в дальнейшем может называться «количеством инертного компонента»); осуществить термообработку соответствующих частей для формирования полукокса; и, исходя из значений поверхностного натяжения полукокса, оценить значения поверхностного натяжения угля, имеющего содержание инертного компонента 100%, и значения поверхностного натяжения угля, имеющего содержание инертного компонента 0%.

Инертный компонент угля твёрже, чем реакционноспособный. Этот факт используется для разделения угля на часть с высоким количеством инертного компонента и часть с низким количеством инертного компонента. Поскольку инертный компонент более твёрдый, чем реакционноспособный, при измельчении угля инертный компонент имеет тенденцию концентрироваться в крупных частицах угля. Используя эту тенденцию, образцы с разными количествами инертного компонента могут быть приготовлены из угля одной и той же марки путём измельчения и просеивания. Полукокс получали путём термообработки таких образцов и измеряли его поверхностное натяжение. В результате авторы настоящего изобретения обнаружили, что варьирование поверхностных натяжений относительно варьирования количеств инертного компонента варьирует между различными марками угля; и в случае, когда образцы получали путём разделения угля на часть, имеющую высокое количество инертного компонента, и часть, имеющую низкое количество инертного компонента, обычно существует линейная зависимость между количествами инертного компонента образцов и поверхностными натяжениями полукокса, полученного термической обработкой этих образцов. Кроме того, авторы настоящего изобретения обнаружили, что, поскольку отношение между варьированием количеств инертного компонента и варьированием поверхностных натяжений влияет на прочность кокса, полученного из угольной смеси, которая включает эту марку угля, оценка того, является ли эта марка угля подходящей в качестве сырья для кокса может быть получена в зависимости от отношения между этими варьированиями.

Авторы настоящего изобретения создали способы приготовления угольной смеси, используя параметры, идентифицированные при оценке, описанной выше. В способах приготовления угольной смеси по настоящему изобретению сделано предположение, что каждая из марок (одна марка) угля в угольной смеси состоит из инертного компонента, в котором доля инертного компонента составляет 100%, и реакционноспособного компонента, в котором доля инертного компонента составляет 0%; с использованием линии регрессии, которая основана на количествах инертного компонента угля и поверхностных натяжениях полукокса, полученного путём термообработки этих образцов, как определено с помощью метода оценки, описанного выше, определяют поверхностное натяжение γ100, которое соответствует содержанию инертного компонента 100%, и поверхностное натяжение γ0, которое соответствует содержанию инертного компонента 0%; и сделано предположение, что поверхностное натяжение полукокса, полученного из инертного компонента, равно γ100, а поверхностное натяжение полукокса, полученного из реакционноспособного компонента, равно γ0. В способах приготовления угольной смеси по настоящему изобретению, исходя из указанного предположения, межфазное натяжение рассчитывается из соотношения смешения, массовой доли инертного компонента, массовой доли реакционноспособного компонента, поверхностного натяжения γ100 и поверхностного напряжения γ0 каждой из марок углей угольной смеси; и на основе зависимости между межфазным натяжением и прочностью кокса, полученного из угольной смеси, определяются массовые доли соответствующих марок. Кроме того, можно определить массовые доли соответствующих марок в угольной смеси так, что доля угля в угольной смеси, имеющего высокое отношение варьирования поверхностного натяжения полукокса к варьированию количества инертного компонента, ограничена.

В частности, сущность настоящего изобретения сводится к следующему.

(1) Способ оценки качества угля, включающий подготовку образцов угля, имеющих различные количества инертного компонента, путём измельчения одной марки угля; измерение количества инертного компонента соответствующих образцов угля и измерение поверхностного натяжения полукокса, полученного термической обработкой соответствующих образцов угля; и определение линии регрессии, которая основана на указанных количествах инертного компонента и указанных поверхностных натяжениях, и оценку качества угля с использованием в качестве показателя отношения варьирования поверхностных натяжений к варьированию количеств инертного компонента, определяемого по указанной линии регрессии.

(2) Способ приготовления угольной смеси, причём указанный способ представляет собой способ, предназначенный для приготовления угольной смеси, содержащей по меньшей мере две марки угля, при этом способ включает определение поверхностного натяжения γ100 и поверхностного натяжения γ0 каждой из марок угля угольной смеси по линии регрессии, определённой способом оценки качества угля согласно (1), при этом поверхностное натяжение γ100 соответствует количеству инертного компонента 100%, поверхностное натяжение γ0 соответствует количеству инертного компонента 0%; определение межфазного натяжения угольной смеси по указанному поверхностному натяжению γ100, указанному поверхностному натяжению γ0, соотношению смешения каждой из марок угля угольной смеси, а также массовой доле инертного компонента и массовой доле реакционноспособного компонента в каждой из марок угля; определение корреляции между указанным межфазным натяжением и прочностью кокса, полученного из указанной угольной смеси; на основе указанной корреляции определение межфазного натяжения, соответствующего искомой прочности кокса; определение массовых долей указанных по меньшей мере двух марок угля таким образом, чтобы достигалось межфазное натяжение, соответствующее искомой прочности кокса, или более низкое межфазное натяжение; и приготовление угольной смеси путём смешивания указанных по меньшей мере двух марок угля в указанных массовых долях.

(3) Способ приготовления угольной смеси, при этом указанный способ представляет собой способ, предназначенный для приготовления угольной смеси, содержащей по меньшей мере две марки угля, при этом способ включает определение поверхностного натяжения γ100 и поверхностного натяжения γ0 каждой из марок угля угольной смеси по линии регрессии, определённой способом оценки качества угля согласно (1), при этом поверхностное натяжение γ100 соответствует количеству инертного компонента 100%, поверхностное натяжение γ0 соответствует количеству инертного компонента 0%; определение массовых долей указанных по меньшей мере двух марок угля таким образом, чтобы достигалось межфазное натяжение 0,26 мН/м или менее, рассчитанное по указанному поверхностному натяжению γ100, указанному поверхностному натяжению γ0, соотношению смешения каждой из марок угля угольной смеси, а также массовой доле инертного компонента и массовой доле реакционноспособного компонента в каждой из марок угля; и приготовление угольной смеси путём смешивания указанных по меньшей мере двух марок угля в указанных массовых долях.

(4) Способ приготовления угольной смеси, причём указанный способ представляет собой способ, предназначенный для приготовления угольной смеси, содержащей по меньшей мере две марки угля, при этом способ включает определение поверхностного натяжения γ100 и поверхностного натяжения γ0 каждой из марок угля угольной смеси по линии регрессии, определённой способом оценки качества угля согласно (1), при этом поверхностное натяжение γ100 соответствует количеству инертного компонента 100%, поверхностное натяжение γ0 соответствует количеству инертного компонента 0%; и приготовление угольной смеси путём смешивания указанных по меньшей мере двух марок угля таким образом, чтобы массовая доля угля имеющего абсолютное значение разности между поверхностным натяжением γ100 и поверхностным натяжением γ0, равное 6 мН/м или более, составляла менее или равнялась 45 масс.% угольной смеси.

(5) Способ получения кокса, включающий приготовление угольной смеси с использованием способа приготовления угольной смеси согласно любому из пунктов (2) - (4); и получение кокса путём карбонизации указанной угольной смеси.

Выгодные эффекты изобретения

С помощью настоящего изобретения типы угля, которые должны составлять угольную смесь, из которой может быть получен кокс, имеющий искомую прочность, и массовые доли этих типов угля могут быть точно определены по сравнению с методами известного уровня техники. Соответственно, можно приготовить угольную смесь, из которой можно получить кокс, имеющий искомую прочность. Кроме того, с помощью настоящего изобретения можно оценить качество угля, который служит сырьём для металлургического кокса.

Краткое описание чертежей

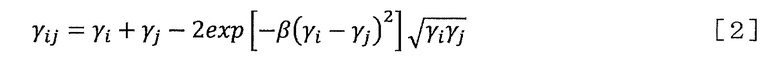

Фиг. 1 представляет график, иллюстрирующий взаимосвязь между межфазным натяжением, которое было вычислено способом, описанным в патентной литературе 1, и прочностью кокса.

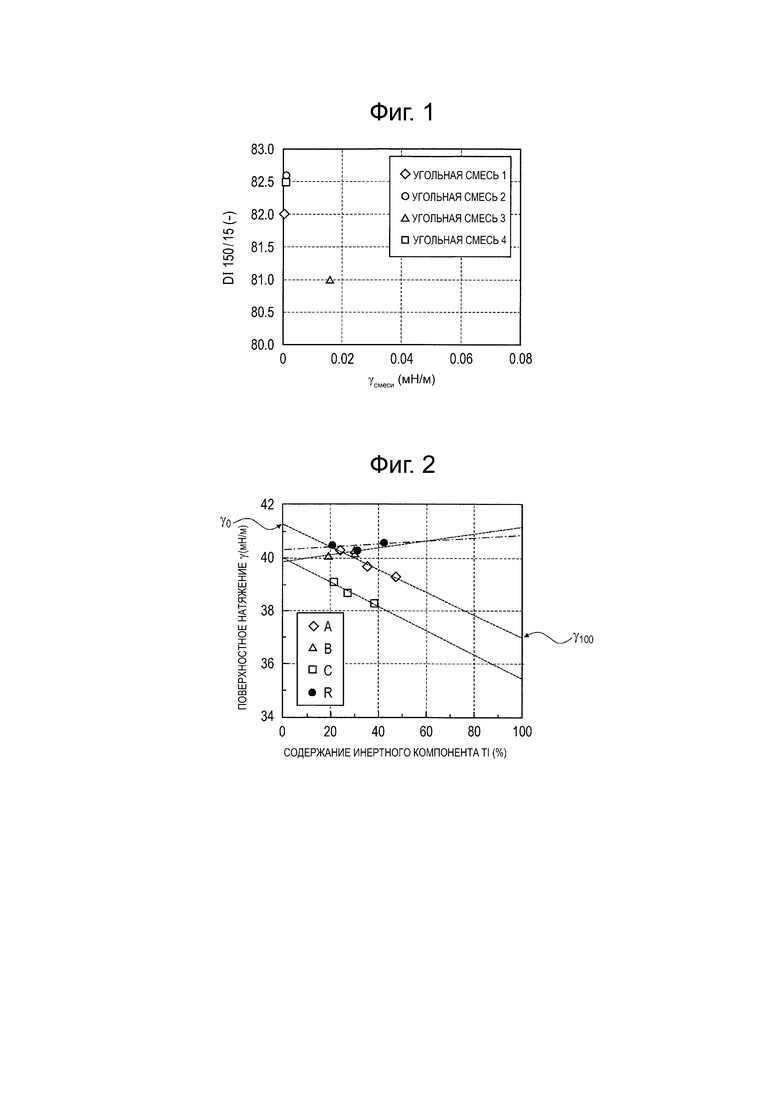

Фиг. 2 представляет график, иллюстрирующий взаимосвязь между количеством инертного компонента в образцах угля и поверхностным натяжением полукокса, полученного термической обработкой этих образцов угля.

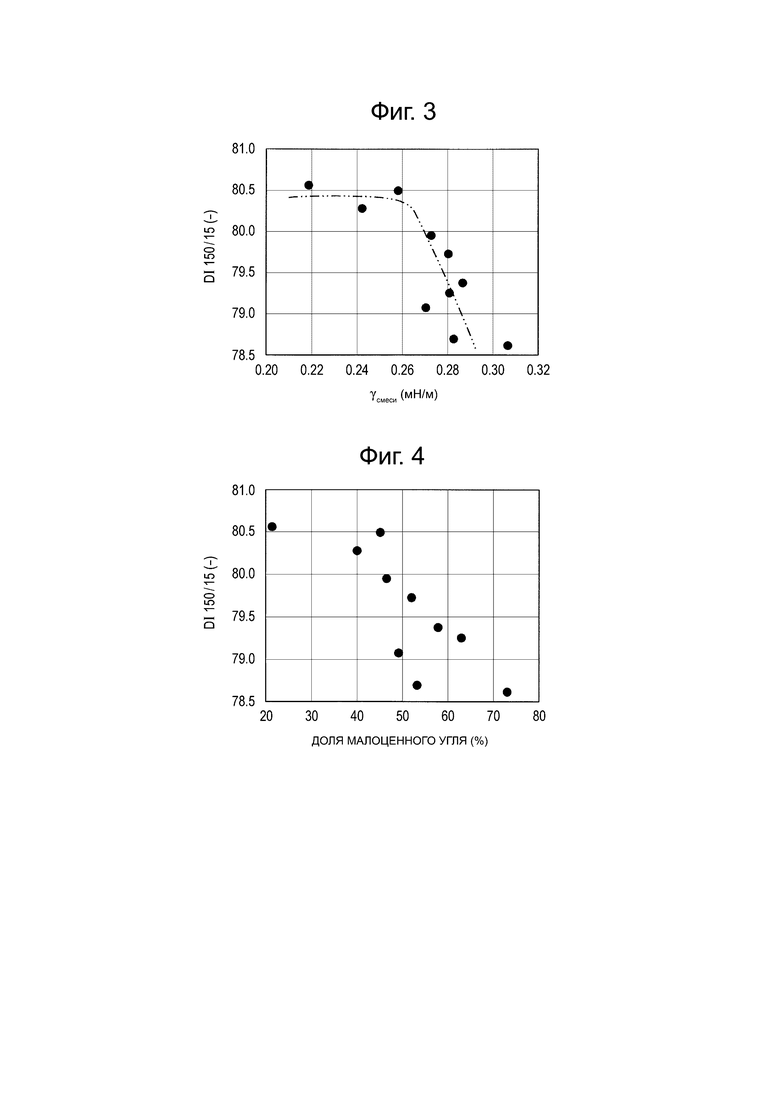

Фиг. 3 представляет график, иллюстрирующий взаимосвязь между межфазным натяжением, которое было вычислено способом по настоящему изобретению, и прочностью кокса.

Фиг. 4 представляет график, иллюстрирующий взаимосвязь между прочностью кокса и соотношением смешения малоценных углей.

Осуществление изобретения

Настоящее изобретение относится к способу оценки качества угля, и в этом способе используется поверхностное натяжение полукокса, полученного термообработкой угля. Настоящее изобретение также относится к способам приготовления угольной смеси, которая содержит по меньшей мере две марки угля, и в способах используются параметры, идентифицированные указанным методом оценки. В способе оценки качества угля, согласно настоящему осуществлению, используются поверхностное натяжение полукокса и межфазное натяжение, вычисленное из значений поверхностного натяжения. Соответственно, сначала будут описаны способ приготовления полукокса, способ измерения поверхностного натяжения полукокса и способ расчёта межфазного натяжения.

Способ получения полукокса

Полукокс является термически обработанным продуктом, полученным путём термической обработки угля. Адгезионные явления в углях влияют на совместимость между различными типами угля и влияют на прочность кокса. Соответственно, в случаях, когда необходимо изучить адгезионные явления в углях, предпочтительно определять свойства расплава угля при температуре 350 - 800°C, при которой уголь нагревается, уголь фактически начинает размягчаться и плавиться и уголь слипается и затвердевает при завершении коксования. Однако не известны методы измерения свойств угольного расплава в таком высокотемпературном диапазоне. В случаях, когда измеряемым свойством является поверхностное натяжение, значение поверхностного натяжения угля в пластическом состоянии можно оценить, как описано в Патентной литературе 1, путём измерения поверхностного натяжения полукокса, который получают путём карбонизации угля нагреванием угля до температуры, при которой уголь размягчается и плавится, и последующего охлаждения.

Что касается температуры нагрева угля, нагрев должен осуществляться при температуре выше или равной 350°C, при которой уголь начинает размягчаться и плавиться, до 800°C, при которой коксование завершается, как описано выше. Это оправдано с точки зрения того, что поверхностное натяжение влияет на адгезию между частицами угля. При температурах нагрева 350 - 800°C температуры, которые особенно способствуют адгезии, являются температурами 350 - 550°C, которые являются температурами, при которых происходит размягчение и плавление, и считается, что структура адгезии определяется при около 500°C. Соответственно, предпочтительно, чтобы температура нагрева составляла 480 - 520°C, примерно 500°C. Предпочтительно, чтобы нагревание проводилось в атмосфере инертного газа (например, азота, аргона, гелия и т.п.), который не вступает в реакцию с углём.

Предпочтительно, чтобы охлаждение производилось в атмосфере инертного газа, который не вступает в реакцию с углём. Кроме того, предпочтительно, чтобы карбонизированный уголь подвергался резкому охлаждению (тушению) со скоростью 10°C/секунду или выше. Причина тушения состоит в том, чтобы сохранить молекулярную структуру, достигнутую в пластическом состоянии, и поэтому предпочтительно, чтобы охлаждение проводилось при скорости охлаждения 10°C/секунду или выше, при которой считается, что молекулярная структура не меняется. Способы тушения включают методы, в которых используют жидкий азот, ледяную воду, воду или инертный газ, такой как газообразный азот. Предпочтительно, чтобы тушение проводилось с использованием жидкого азота. Охлаждение газом не является предпочтительным, потому что при таком охлаждении охлаждение внутренней части угля требует времени, и вариация скорости охлаждения является значительной. Охлаждение ледяной водой или водой не является предпочтительным, поскольку при таком охлаждении осаждение влаги влияет на измерение поверхностного натяжения.

В настоящем изобретении примеры операций термической обработки, выполняемой с углём, описаны ниже в пунктах (а) - (с).

(а) Уголь измельчается. Что касается размера измельчённых частиц угля, с точки зрения приготовления гомогенного образца из угля, который является неоднородным с точки зрения компонентов, свойств и т.п., предпочтительно, чтобы уголь был измельчён до размера частиц менее или равного 250 мкм, что является размером частиц для технического анализа угля, описанного в JIS M 8812. Более предпочтительно, уголь измельчают до меньшего размера частиц, менее или равного 200 мкм.

(b) Уголь, измельчённый в процессе (а), нагревают с соответствующей скоростью нагрева в состоянии без доступа воздуха или в атмосфере инертного газа. Достаточно нагреть уголь до температуры в указанном выше диапазоне 350 - 800°C. Предпочтительно, чтобы скорость нагрева была скоростью в соответствии со скоростью нагрева, используемой при производстве кокса в коксовой печи.

(c) Уголь, нагретый во время операции (b), охлаждают. Предпочтительно, чтобы охлаждение осуществлялось описанным выше образом.

Метод измерения поверхностного натяжения полукокса

Известные методы измерения поверхностного натяжения обычного вещества включают метод лежащей капли, метод поднятия жидкости в капилляре, методы максимального давления проскальзывания пузырька газа, методы взвешивания капли, метод висячей капли, метод отрыва кольца, методы смачивания пластины (Вильгельми), методы определения угла натекания/оттекания, метод колеблющейся пластины и т.п. Поскольку уголь состоит из различных молекулярных структур и его поверхностное натяжение неоднородно, измерение поверхностного натяжения угля может быть выполнено с использованием метода, который может оценивать распределение поверхностного натяжения, и примером метода является метод плёночной флотации, описанный в непатентной литературе 1. Этот метод может использоваться как для угля, так и для полукокса, полученного из угля, аналогичным образом, и распределение поверхностных натяжений угля может быть определено с использованием тонко измельченного образца угля. Среднее значение в полученном распределении поверхностных натяжений обозначено как репрезентативное значение поверхностных натяжений образца угля. В случаях, когда полукокс используется в качестве образца, предпочтительно, чтобы температура термообработки для термообработки угля находилась в диапазоне температур термопластичности угля. Подробности метода измерения описаны в Патентной литературе 1.

Метод расчёта межфазного натяжения

Метод расчёта межфазного натяжения заключается в следующем. Поскольку внимание сосредоточено на двух марках угля из ряда марок угля, включённых в угольную смесь, метод включает стадию определения межфазного натяжения γij, которое представляет собой межфазное натяжение между двумя типами полукокса, полученными из соответствующих двух марок угля, и стадию расчёта межфазного натяжения γсмеси, которое представляет собой межфазное натяжение угольной смеси, исходя из межфазного натяжения γij и массовой доли каждой из марок угля в угольной смеси. Поскольку межфазное натяжение γсмеси угольной смеси рассчитывается на основе межфазного натяжения между различными типами полукокса, межфазное натяжение γсмеси можно рассматривать как значение, соответствующее межфазному натяжению полукокса, полученного из угольной смеси; однако в настоящем изобретении межфазное натяжение, определённое описанным способом, называется межфазным натяжением γсмеси угольной смеси.

Теперь будет описана стадия определения межфазного натяжения γij между двумя марками полукокса. Для двух типов обычных веществ их межфазное натяжение может быть измерено непосредственно, или значение межфазного натяжения может быть определено из поверхностного натяжения соответствующих веществ. Например, рассматривая различные вещества i и j, межфазное натяжение γij между веществом i и веществом j может быть определено из поверхностного натяжения γi вещества i и поверхностного натяжения γj вещества j. Межфазное натяжение γij между веществом i и веществом j может быть представлено уравнением [1] ниже, которое является уравнением Гирифалко-Гуда.

В уравнении [1] ϕ является параметром взаимодействия; параметр взаимодействия ϕ может быть определён экспериментально и, как известно, варьирует в зависимости от веществ i и j. Кроме того, D. Li и A. W. Neumann et al. предположили, что значение параметра взаимодействия ϕ увеличивается с увеличением разницы между значением поверхностного натяжения γi вещества i и значением поверхностного натяжения γj вещества j, и, соответственно, предложено уравнение [2] ниже, которое является уравнением, выведенным из уравнения [1].

В уравнении [2] β представляет постоянную, полученную экспериментальным путём. D. Li и A. W. Neumann et al. выполнили расчёты и установили, что β составляет 0,0001247 (м2/мДж)2. Предполагая, что вещество i представляет собой полукокс i, полученный из угля i, а вещество j представляет собой полукокс j, полученный из угля j, межфазное натяжение γij между полукоксом i и полукоксом j можно рассчитать по формуле измерением поверхностного натяжения γi полукокса i и поверхностного натяжения γj полукокса j и подстановкой значений поверхностного натяжения в уравнение [1] или уравнение [2]. В случаях, когда используется уравнение [1], значение параметра взаимодействия ϕ необходимо определять экспериментально. Соответственно, с точки зрения упрощения расчёта межфазного натяжения предпочтительно использовать уравнение [2], в котором используется расчётное значение параметра взаимодействия.

Теперь будет описана стадия расчёта межфазного натяжения γсмеси угольной смеси. В случаях, когда марки угля в угольной смеси и их массовые доли известны, можно рассчитать межфазное натяжение полукокса, полученного из угольной смеси. Предполагая, что в случае, когда в угольной смеси присутствуют n марок угля, их массовые доли обозначаются как wi (что представляет массовые доли 1-го, 2-го, ... i-го, ... и n-го угля), вероятность наличия границ раздела i-j, образованных между полукоксом, полученным из угля i, и полукоксом, полученным из угля j, может быть представлена как произведение wi и wj. Когда межфазное натяжение на границах раздела полукокса обозначено как γij, можно определить межфазное натяжение γсмеси, которое представляет собой межфазное натяжение полукокса, полученного из угольной смеси, в которой смешаны n марок угля, выражающееся следующим уравнением [3].

Фактически в уравнении [3] предпочтительно, чтобы каждый wi и wj выражался как массовая доля полукокса в смеси полукокса, полученной из угольной смеси. Однако относительное содержание типов полукокса, которые получены из соответствующих типов угля в смеси полукоксов, существенно не отличаются от относительного содержания соответствующих типов угля в угольной смеси. Соответственно, каждый wi и wj выражается как массовая доля угля в угольной смеси.

В настоящем изобретении сделано предположение, что несколько типов полукокса, полученного из соответствующих типов угля, и его составляющих, образующих угольную смесь, смешивают и межфазное натяжение γсмеси соответствует межфазному натяжению смеси полукокса, которая, как предполагается, является результатом смешивания. То есть настоящее изобретение не основывается на фактическом приготовлении смеси полукокса, и межфазное натяжение настоящего изобретения представляет собой показатель (значение), определяемый из поверхностных натяжений полукокса и массовых долей угля, из которого получен полукокс, в угольной смеси.

Теперь будет описан сравнительный эксперимент, который был проведён для определения взаимосвязи между межфазным натяжением γсмеси и прочностью кокса DI150/15, полученного из угольной смеси, приготовленной смешиванием нескольких марок угля; межфазное натяжение γсмеси рассчитывалось с использованием способа, раскрытого в Патентной литературе 1, для сравнения с настоящим изобретением.

Сравнительный эксперимент

Было приготовлено несколько угольных смесей, каждая из которых была сформирована из нескольких марок угля, и угольные смеси были карбонизированы с использованием электрической печи, которая может имитировать условия карбонизации коксовой печи. Соответственно был получен кокс.

Поверхностное натяжение полукокса, полученного термической обработкой при 500°C, каждой из марок угля, составляющих угольную смесь, было измерено, а межфазное натяжение γсмеси было рассчитано с использованием уравнения [2] и уравнения [3]. Кроме того, прочность по испытанию в барабане DI (150/15) использовалась в качестве прочности кокса. В частности, в соответствии с методом испытания на прочность в барабане кокса JIS K 2151, машина для испытания в барабане, загруженная заранее определённым количеством кокса, вращалась со скоростью 15 об/мин 150 раз, и затем измеряли массовую долю кокса, имеющего диаметр частиц 15 мм или более. Прочность по испытанию в барабане DI (150/15) представляет массовое отношение указанной массовой доли к массовой доле перед вращением.

Уголь, использованный в сравнительном эксперименте, и его свойства показаны в таблице 1.

Таблица 1

В сравнительном эксперименте были приготовлены угли A - C и R, как показано в Таблице 1, и угли A - C и R были смешаны в массовых долях, показанных в Таблице 2. Соответственно были приготовлены угольные смеси 1 - 4.

Таблица 2

В Таблице 1 «Поверхностное натяжение (мН/м)» представляет поверхностное натяжение полукокса, полученного путём термообработки каждого из углей A - C и R, и является средним значением распределения поверхностного натяжения, измеренного с помощью метода плёночной флотации. В Таблице 1 и Таблице 2 «Ro (%)» представляет средний максимальный показатель отражения витринита угля (угольной смеси) в соответствии с JISM 8816, а «TI (%)» представляет количество инертного компонента (об.%) для анализа мацералов угля, вычисляемых с использованием метода определения мацералов угля (угольной смеси) JISM 8816 и уравнения [4], представленного ниже, которое основано на уравнении Парра, описанном в объяснении метода.

Количество инертного компонента (об.%) = фузинит (об.%) + микринит (об.%) + (2/3) семифузинит (об.%) + минеральное вещество (об.%) ... [4]

В Таблицах 1 и 2 «logMF» представляет собой десятичный логарифм максимальной текучести (MF) угля или угольной смеси, измеренной методом с использованием пластометра Гизелера, описанным в JISM 8801. Максимальный logMF текучести угольной смеси равен средневзвешенному значению логорифмов MF соответствующих марок угля в угольной смеси. В «Зола (по сухой массе)» и «Летучие вещества (по сухой массе)» в Таблице 1 значения являются измеренными значениями по сухой массе образца, определёнными методом экспресс-анализа, описанным в JISM 8812.

В Таблице 2 γсмеси представляет межфазное натяжение угольных смесей 1 - 4, вычисленное из значения поверхностного натяжения γ, показанного в Таблице 1, и массовых долей, показанных в Таблице 2, в соответствии с уравнением [2] и уравнением [3]. «DI150/15 (-)» представляет прочность кокса, полученного карбонизацией угольных смесей 1 - 4.

Фиг. 1 представляет график, иллюстрирующий взаимосвязь между межфазным натяжением γсмеси, которое было вычислено способом, описанным в Патентной литературе 1, и прочностью кокса DI150/15 (-). Как видно из фиг. 1, в угольных смесях 1, 2 и 4 значения межфазного натяжения γсмеси были близки к 0, но имелись варьирования прочности кокса DI150/15. В угольной смеси 3 значения межфазного натяжения γсмеси и прочности кокса DI150/15 показали тенденцию, отличную от таковой для угольных смесей 1, 2 и 4.

Патентная литература 1 утверждает, что между межфазным натяжением γсмеси и прочностью DI150/15 сохраняется высокая корреляционная взаимосвязь. В некоторых случаях наблюдается тенденция высокой корреляционной взаимосвязи между межфазным натяжением смеси и прочностью DI150/15, тогда как в других случаях, как показано на фиг. 1, взаимосвязь не сохраняется.

Теперь будут описаны осуществления настоящего изобретения. Сначала будет описан способ оценки качества угля согласно настоящему осуществлению.

Метод оценки качества угля

В способе оценки качества угля согласно настоящему осуществлению образцы угля, имеющие различные количества инертных компонентов, готовят путём измельчения одной марки угля, и определяют содержание инертных компонентов в соответствующих образцах угля. Кроме того, измеряют поверхностное натяжение полукокса, полученного путём термообработки соответствующих приготовленных образцов угля. Отношение варьирования поверхностных натяжений к варьированию содержаний инертных компонентов определяют по линии регрессии, которая основана на указанных содержаниях инертных компонентов и указанных значениях поверхностного натяжения. Используя это отношение в качестве показателя, оценивают качество угля, который должен служить сырьём для металлургического кокса.

Оценка поверхностного натяжения полукокса, полученного из инертного компонента, в котором доля инертного компонента составляет 100%, и поверхностного натяжения полукокса, полученного из реакционноспособного компонента, в котором доля инертного компонента составляет 0%

Предполагается, что каждая из марок угля, составляющих угольную смесь, состоит из инертного компонента, в котором доля инертного компонента составляет 100%, и реакционноспособного компонента, в котором доля инертного компонента составляет 0%. Образцы угля с различным количеством инертного компонента готовят путём измельчения угля одной марки. Измеряют количества инертного компонента образцов угля и измеряют поверхностные натяжения полукокса, полученного термической обработкой соответствующих образцов угля. Определяется линия регрессии, основанная на указанных значениях содержания инертного компонента и поверхностного натяжения. По линии регрессии определяют поверхностное натяжение γ100 и поверхностное натяжение γ0. Поверхностное натяжение γ100 представляет поверхностное натяжение инертного компонента, в котором доля инертного компонента составляет 100%, а поверхностное натяжение γ0 представляет собой поверхностное натяжение реакционноспособного компонента, в котором доля инертного компонента составляет 0%. γ100, определяемое таким образом, можно рассматривать как соответствующее поверхностному натяжению инертного компонента угля, превращённого в полукокс; однако в настоящем осуществлении γ100 относится к «поверхностному натяжению γ100 инертного компонента». Точно так же γ0 можно рассматривать как соответствующее поверхностное натяжение реакционноспособного компонента угля, превращённого в полукокс; однако в настоящем осуществлении γ0 относится к «поверхностному натяжению реакционноспособного компонента».

Теперь будет описан метод определения линии регрессии. Сначала просеиваются образцы угля, полученные измельчением одной марки угля. Когда уголь измельчается, большое количество инертного компонента находится в крупных частицах. Соответственно, массовая доля инертного компонента в измельчённом угле варьирует в результате измельчения и просеивания. Эксперимент 1, описанный ниже, был проведён, чтобы продемонстрировать, что массовая доля инертного компонента может варьироваться, и может быть определена линия регрессии. В эксперименте 1 использовали угли A - C и R, которые были приготовлены в сравнительном эксперименте.

Эксперимент 1

Угли A - C и R измельчали и просеивали. Соответственно, были приготовлены образцы угля, содержащие большое количество реакционноспособного компонента, который представляет собой компонент, отличный от инертного, и образцы угля, содержащие большое количество инертного компонента. Эти образцы угля были подвергнуты измерению содержания составляющих фракций, которое было выполнено с использованием метода точечного подсчета с помощью оптического микроскопа в соответствии с JIS M 8816. Соответственно, было измерено общее содержание инертного компонента TI. Кроме того, полукокс был получен путём термообработки соответствующих образцов угля при 500°C, и поверхностное натяжение γ соответствующих типов полукокса было измерено с использованием метода плёночной флотации. Поверхностное натяжение γ полукокса представляет среднее значение в распределении поверхностного натяжения, определяемого методом плёночной флотации. Дополнительно готовили стандартные образцы углей A - C и R, которые были приготовлены без проведения измельчения или просеивания, измеряли общее содержание инертного компонента TI каждого из стандартных образцов угля и поверхностное натяжение полукокса, который был получен путём термообработки соответствующих образцов при 500°C.

Фиг. 2 представляет график, иллюстрирующий кривую, которая показывает взаимосвязь между содержанием инертного компонента TI образцов угля и поверхностным натяжением γ полукокса, полученного термообработкой этих образцов угля, и иллюстрирующий линии регрессии на графике. Каждая из линий регрессии, показанных на фиг. 2, является простой линией регрессии, рассчитанной с использованием метода наименьших квадратов, так что ошибка на трёх кривых, показывающих взаимосвязь между общим количеством инертного компонента TI и поверхностным натяжением γ, может быть минимизирована. Поверхностное натяжение γ0, которое соответствует количеству инертного компонента TI, равному 0%, и поверхностное натяжение γ100, которое соответствует количеству инертного компонента TI, равному 100%, можно рассчитать с помощью линии регрессии. В качестве примера, поверхностное натяжение γ0 и поверхностное натяжение γ100 образцов угля из угля А показаны на фиг. 2. Из фиг. 2 видно, что массовая доля инертного компонента может быть изменена путём измельчения и просеивания и может быть получено уравнение линейной регрессии с высокой корреляцией между поверхностным натяжением γ и количеством инертного компонента TI.

Общее содержание инертного компонента TI (%) каждого из стандартных образцов углей A - C и R представляет объёмную долю инертного компонента угля; однако, поскольку удельный вес инертного компонента по существу равен удельному весу реакционноспособного компонента, объёмная доля рассматривалась как приблизительный эквивалент массовой доли. Массовые доли (%) реакционноспособных компонентов стандартных образцов угля рассчитывались путём вычитания значения количества инертного компонента TI из общей массовой доли (100%). Массовые доли (%) инертных и реакционноспособных компонентов углей A - C и R, а также их поверхностное натяжение γ100 и поверхностное натяжение γ0 показаны в Таблице 3. Как описано в настоящем осуществлении, массовая доля инертного компонента может быть количеством инертного компонента (объёмная доля), определённым методом JIS M 8816 и уравнением [4], а массовая доля реакционноспособного компонента может быть значением, полученным вычитанием количества инертного компонента (объёмной доли) из 1.

Таблица 3

Оценка качества угля, в которой в качестве показателя используется варьирование поверхностных натяжений по отношению к варьированию количеств инертного компонента

Авторы настоящего изобретения обнаружили явление, при котором в случаях, когда содержание инертного компонента угля варьировало, варьирование поверхностных натяжений полукокса, который был получен путём термообработки угля, по сравнению с варьированием количеств инертного компонента, варьировало между разными марками угля. Например, на фиг. 2, рассматривая угли A и C, их линии регрессии имели большой наклон по абсолютной величине, что указывает на то, что варьирование поверхностных натяжений полукокса по сравнению с варьированием количеств инертного компонента было большим. Что касается угля B и угля R, их линии регрессии имели небольшой наклон по абсолютной величине, что указывает на то, что варьирование поверхностных натяжений полукокса относительно варьирования количеств инертного компонента было небольшим.

В частности, в случае, когда содержание инертного компонента изменяется от 0% до 100%, варьирование поверхностных натяжений равно разности между γ100 и γ0, то есть γ100 - γ0. γ100 - γ0 угля А составляет -4,3 мН/м. γ100 - γ0 угля C составляет -4,5 мН/м. С другой стороны, γ100 - γ0 угля B составляет 1,4 мН/м, а γ100 - γ0 угля R составляет 0,5 мН/м. Поскольку варьирование поверхностных натяжений выражается как абсолютное значение γ100 - γ0, уголь A и уголь C являются углями, имеющими высокое отношение варьирования поверхностных натяжений полукокса к варьированию количеств инертного компонента, по сравнению с углём B и углём R.

Как показано в Таблице 2, в экспериментальных примерах угольных смесей 1 - 3, уголь R был включён в количестве 50 масс.%, а угли A - C были добавлены к нему, соответственно, в количестве 50 масс.%. Обратите внимание, что угольная смесь 2 имеет самую высокую прочность кокса. Уголь B, который был добавлен к угольной смеси 2, представляет собой уголь, имеющий небольшое варьирование поверхностных натяжений полукокса по сравнению с варьированием количеств инертного компонента. Напротив, угольная смесь 1 и угольная смесь 3, которые имеют низкую прочность кокса, являются угольными смесями, в которых смешивают уголь A или уголь C, который имеет большое варьирование поверхностных натяжений полукокса по сравнению с варьированием количеств инертного компонента. То есть, в случае добавления угля, имеющего большое варьирование поверхностных натяжений полукокса по сравнению с варьированием количеств инертного компонента, в результате прочность кокса снижалась.

Сравнивают угольную смесь 1 и угольную смесь 4. В угольной смеси 4 количество угля А было уменьшено на 20% по сравнению с угольной смесью 1, и соответственно был добавлен уголь В. То есть уголь B, у которого небольшое варьирование поверхностных натяжений полукокса относительно варьирования количеств инертного компонента, заменил часть, соответствующую 20 масс.% угля A, у которого большое варьирование поверхностных натяжений полукокса по отношению к варьированию количеств инертного компонента. Поскольку прочность кокса угольной смеси 4 выше, чем прочность кокса угольной смеси 1, очевидно, что уголь, имеющий небольшое варьирование поверхностных натяжений полукокса по сравнению с варьированием количеств инертного компонента, является углем, благоприятным в качестве сырья для кокса, повышающим прочность кокса.

Описанные выше результаты показывают, что в случаях, когда варьирование поверхностных натяжений полукокса по сравнению с варьированием количеств инертного компонента используется в качестве показателя, можно определить, что уголь, имеющий небольшое варьирование поверхностных натяжений полукокса, подходит в качестве сырья для кокса. Считается, что результаты основаны на влиянии межфазного натяжения на прочность кокса. То есть уголь, имеющий большое варьирование поверхностных натяжений полукокса по сравнению с варьированием количеств инертного компонента, имеет большую разницу между значением γ100 и значением γ0. Разница означает, что, если предположить, что уголь состоит из компонента, который размягчается и плавится, и компонента, который не размягчается и не плавится, поверхностные натяжения полукокса, полученного из соответствующих двух компонентов, значительно различаются. Когда предполагается, что одна марка угля состоит из компонента, который размягчается и плавится, и компонента, который не размягчается или плавится, а не является гомогенной, в случае, когда сырьё для кокса образуется путём смешивания угля, сырьё включает компоненты, имеющие существенно различающееся поверхностное натяжение полукокса. По мере увеличения разницы в поверхностном натяжении увеличивается межфазное натяжение, и, следовательно, межфазное натяжение γсмеси угольной смеси, включающей компоненты, имеющие значительно различающиеся поверхностное натяжение полукокса, является высоким, что снижает адгезионную способность на границах раздела. В результате, предположительно, ухудшается прочность кокса.

Теперь будут описаны осуществления способа приготовления угольной смеси. Существует три варианта способа приготовления угольной смеси. В способе приготовления угольной смеси по первому осуществлению вычисляется межфазное натяжение и определяется корреляция между межфазным натяжением и прочностью кокса; из указанной корреляции определяется межфазное натяжение, соответствующее искомой прочности кокса; и угольную смесь получают смешиванием угля в таких массовых долях, что достигается указанное межфазное натяжение или более низкое межфазное натяжение. В способе приготовления угольной смеси по второму осуществлению угольную смесь готовят путём смешивания угля в таких массовых долях, что достигается расчётное межфазное натяжение 0,26 мН/м или менее. В способе приготовления угольной смеси по третьему осуществлению угольную смесь готовят таким образом, что доля в смеси неблагоприятного угля, как оценено описанным выше способом оценки качества угля, ограничена. Сначала будет описан способ приготовления угольной смеси первого осуществления.

Способ приготовления угольной смеси первого осуществления

Способ приготовления угольной смеси по первому осуществлению включает стадии 1 - 3, как описано ниже.

Стадия 1

На стадии 1 предполагается, что каждая из марок угля, составляющих угольную смесь, состоит из инертной части, в которой доля инертного компонента составляет 100%, и реакционноспособной части, в которой доля инертного компонента равна 0%. Образцы угля, имеющие различные количества инертного компонента, готовят путём измельчения одной марки угля, и измеряют количество инертного компонента в соответствующих образцах угля. Кроме того, измеряют поверхностное натяжение полукокса, полученного путём термообработки соответствующих образцов угля, определяют линию регрессии, основанную на указанных количествах инертного компонента и указанных поверхностных натяжениях, и, исходя из линии регрессии, определяют поверхностное натяжение γ100, которое соответствует содержанию инертного компонента 100%, и поверхностное натяжение γ0, которое соответствует содержанию инертного компонента 0%.

Стадия 2

На стадии 2, следующей за стадией 1, делается допущение, что поверхностное натяжение полукокса, полученного из инертного компонента, равно поверхностному натяжению γ100, а поверхностное натяжение полукокса, полученного из расплава и реакционноспособного компонента, равно поверхностному натяжению γ0, а межфазное натяжение γсмеси рассчитывается из массовой доли инертного компонента, массовой доли реакционноспособного компонента, поверхностного натяжения γ100 и поверхностного натяжения γ0 каждой марки с помощью уравнения [1] или уравнения [2] и уравнения [3].

В настоящем осуществлении предполагается, что одна марка угля сформирована из двух типов угля, а именно, угля, образованного из инертного компонента, в котором доля инертного компонента составляет 100%, и угля, образованного из реакционноспособного компонента, в котором доля инертного компонента составляет 0%, и предполагается, что поверхностное натяжение полукокса, полученного угля, образованного из инертного компонента, равно поверхностному натяжению γ100, а поверхностное натяжение полукокса, полученного из угля, образованного из реакционноспособного компонента, равно поверхностному натяжению γ0. В настоящем осуществлении, основываясь на этих предположениях, межфазное натяжение γсмеси рассчитывается с использованием уравнения [1] или [2] и уравнения [3].

То есть, в настоящем осуществлении, в случае, когда n марок угля фактически присутствуют в угольной смеси, делаются следующие допущения: присутствуют 2 (типа) × n (количество марок) типов угля, причём из двух один уголь, образован инертным компонентом, и один уголь, образован реакционноспособным компонентом; и массовые доли угля, образованного инертным компонентом, и угля, образованного реакционноспособным компонентом, обозначены как wi (что представляет массовые доли 1-го, 2-го, ... i-го, ... и 2×n-го угля). Подставляя поверхностное натяжение γ100 и поверхностное натяжение γ0 этих типов угля, которые, как предполагается, присутствуют, для γi и γj в уравнении [1] или [2], можно рассчитать межфазное натяжение γij, которое является межфазным натяжением между двумя типами полукокса, полученного из двух марок угля. Межфазное натяжение γсмеси можно рассчитать по межфазному натяжению γij с помощью уравнения [3]. Что касается уравнения [3], массовые доли wi и wj угля, образованного инертным компонентом, и угля, образованного реакционноспособным компонентом, в угольной смеси, могут быть рассчитаны путём умножения массовой доли одной марки угля в угольной смеси на каждую из массовых долей инертных и реакционноспособных компонентов в образце стандартного угля (см., например, таблицу 3).

Эксперимент 2 проводился следующим образом. Что касается угольных смесей 5 - 14, каждая из которых сформирована из двух или более углей D - N, перечисленных в Таблице 4, предполагая, что присутствуют два типа угля, а именно уголь, образованный инертным компонентом, и уголь, образованный реакционноспособным компонентом, как описано выше, рассчитывается межфазное натяжение γсмеси и определяется соотношение между межфазным натяжением γсмеси и прочностью кокса DI150/15 (-). Результаты анализа, показанные в Таблице 4, измерены тем же методом, что и описан в описании к Таблице 1. Поверхностное натяжение представляет среднее значение в распределении поверхностного натяжения, полученном путём измерения с использованием метода плёночной флотации поверхностного натяжения полукокса, полученного в результате термообработки соответствующих типов угля при 500°C. Поверхностное натяжение инертного компонента, в котором доля инертного компонента составляет 100%, и поверхностное натяжение реакционноспособного компонента, в котором доля инертного компонента составляет 0%, составляют значения γ100 и γ0, соответственно, рассчитанные по методике, описанной в эксперименте 1.

Таблица 4

(масс.% по сухой массе)

(масс.% по сухой массе)

Эксперимент 2

Соотношение смешения каждой из марок, качества угольных смесей и прочность DI(150/15) кокса, полученного карбонизацией соответствующих угольных смесей, показаны в Таблице 5. Значения logMF, Ro, TI, золы и летучих веществ являются средневзвешенными, в соответствии с соотношением смешения, значениями результатов анализа для типов угля, включённых в угольную смесь. «γсмеси» является значением, вычисленным тем же методом, что и метод, описанный на Стадии 2. В данном примере малоценный уголь был определён как уголь, имеющий абсолютное значение γ100 - γ0, равное 6 мН/м или более; γ100 - γ0 представляет варьирование поверхностных натяжений полукокса относительно варьирования содержания инертного компонента. Соответственно, доля малоценного угля представляет сумму долей угля в смеси, имеющих абсолютное значение γ100 - γ0, равное 6 мН/м или более.

В примерах смешения в Таблице 5 уголь смешан таким образом, что Ro угольной смеси составлял около 1,03%. В примерах смешения, приведённых в Таблице 2, использовали уголь, имеющий Ro 1,20 - 1,59%, а Ro угольных смесей составлял от 1,30 до 1,40%. Однако, что касается угольной смеси для производства кокса, обычно смешивают большое количество марок угля (от 5 до 20 марок), имеющих различные свойства угля, и ограничение смешиванием небольшого числа марок угля не является предпочтительным, потому что в таком случае гибкость работы ограничивается в результате ограничения на уголь, подлежащий смешиванию. Поскольку уголь с высоким Ro обычно бывает дорогим, в эксперименте 2 использовали угольные смеси, имеющие более низкий Ro, чем Ro в примерах смешения, приведённых в Таблице 2, поскольку эксперимент 2 был разработан для использования реальных рабочих условий.

В настоящем осуществлении качества угольных смесей не ограничиваются примерами, показанными в Таблице 5. Что касается среднего качества угольной смеси, могут использоваться следующие диапазоны, чтобы можно было подходящим образом использовать настоящее изобретение: Ro, 0,9 - 1,4%; log MF 1,7 - 3,0 (logddpm); и TI 15 - 40%. Особенно предпочтительны следующие диапазоны: Ro 0,9 - 1,3%; log MF, 2,0 - 3,0 (logddpm); и TI 20 - 40%. Что касается качества угля отдельных марок, уголь может быть следующим, чтобы можно было подходящим образом использовать настоящее изобретение: Ro 0,6 - 1,7 (%); MF, 0 - 60000 ddpm; TI 3 - 45 (%); летучие вещества 3 - 45%; зола 1 - 20%; и поверхностное натяжение (среднее значение в распределении) 36 - 46 мН/м.

Таблица 5

(log/ddpm)

по сухой

массе)

сухой массе)

Что касается Таблицы 5, γсмеси рассчитывалось следующим образом. Например, в случае угля D в угольной смеси 5 из Таблицы 5 доля в смеси угля D составляет 30%. Для угольной смеси 5 было сделано предположение, что уголь D образован из двух типов угля, а именно из угля, образованного инертным компонентом, и угля, образованного реакционноспособным компонентом. Доля в смеси угля, образованного из инертного компонента угля D, была определена как составляющая 11,3%; что было получено путём умножения доли в смеси угля D, которая составляет 30%, на долю инертного компонента угля D, которая составляла 37,8%. Доля в смеси угля, образованного реакционноспособным компонентом угля D, была определена как составляющая 18,7%; что было получено путём умножения доли в смеси угля D, которая составляет 30%, на долю реакционноспособного компонента в угле D, которая составляет 62,2%. Таким образом, для каждого из типов угля, уголь, образованный из инертного компонента, и уголь, образованный из реакционноспособного компонента угля, каждый рассматривался так, как если бы уголь был одной маркой угля, и γсмеси рассчитана с использованием уравнения [3].

Фиг. 3 представляет график, иллюстрирующий взаимосвязь между межфазным натяжением γсмеси, которое было вычислено способом по настоящему изобретению, и прочностью кокса DI150/15 (-). Как показано штрихпунктирной кривой на фиг. 3, очевидно, что существует корреляция между межфазным натяжением γсмеси и прочностью кокса DI150/15 (-); то есть, когда межфазное натяжение γсмеси увеличивается, прочность кокса DI150/15 (-) уменьшается. Кривая может быть получена путём построения кривой корреляции с использованием метода наименьших квадратов или от руки на графике, таком как на фиг. 3.

Стадия 3

На стадии 3 межфазное натяжение γсмеси, соответствующее искомой прочности, определяется из корреляции, определённой на стадии 2. Поскольку при увеличении межфазного натяжения γсмеси адгезия между частицами угля уменьшается, угольная смесь должна быть приготовлена путём смешивания марок угля в таких массовых долях, при которых достигается указанное определённое межфазное натяжение γсмеси или более низкое межфазное натяжение. В случае, когда межфазное натяжение рассчитывается из поверхностного натяжения полукокса, полученного из угля, который входит в состав угольной смеси, и массовых долей угля, а вычисленное межфазное натяжение равно или менее межфазного натяжения, соответствующего искомой прочности кокса, угольная смесь должна быть приготовлена путём смешивания нескольких марок угля в указанных массовых долях. Можно ожидать, что кокс, полученный карбонизацией угольной смеси, приготовленной таким образом, будет иметь искомую или большую прочность.

Уголь, который будет использоваться при приготовлении угольной смеси на стадии 3, может отличаться от угля, использованного в эксперименте 2 относительно стадии 2. Стадия 2 реализуется для определения корреляции между γсмеси угольной смеси и прочностью кокса путём проведения, предварительно, испытания на получение кокса с использованием конкретной угольной смеси. На стадии 3 на основе корреляции, заранее определённой на стадии 2, уголь может быть свободно выбран таким образом, чтобы достигалось γсмеси, равное или меньше, чем значение, при котором обеспечивается искомая прочность. В этом случае предпочтительно обеспечить, чтобы средние свойства угольной смеси, используемой в испытании на получение кокса, которое предварительно проводится на стадии 2, имели значения, близкие к средним свойствам угольной смеси, приготовленной на стадии 3. В этом случае прочность кокса, полученного из угольной смеси, приготовленной на стадии 3, можно спрогнозировать более точно. Например, более предпочтительно обеспечить следующие различия между средними характеристиками угольной смеси, используемой на стадии 2, и средними характеристиками угольной смеси, приготовленной на стадии 3: разница в средней отражательной способности, менее или равна 0,2%; и разница в log MF, менее или равна 1,0 (logddpm). Более предпочтительно, чтобы испытание на стадии 2 проводилось с использованием половины или более типов угля, используемых на стадии 3. Однако, независимо от свойств угольной смеси, при условии, что γсмеси угольной смеси равно или менее значения γсмеси, при котором обеспечивается искомая прочность кокса, можно ожидать получения кокса, имеющего более высокую прочность, чем в случае угольной смеси, имеющей значение γсмеси выше или равное указанному значению γсмеси.

В примерах, представленных в Таблице 5 и на фиг. 3, может быть получен кокс с предпочтительной прочностью кокса 78,5 - 80,5. При необходимости более высокая прочность кокса может быть достигнута путём изменения типа используемого угля и/или подготовки качества угольной смеси. В частности, поскольку прочность кокса увеличивается при увеличении Ro угольной смеси, может быть проведено испытание на получение кокса, в котором используется более высокое Ro угольной смеси, чем Ro в примерах Таблицы 5, для изменения значения γсмеси, и в условиях смешивания может быть определено соотношение между γсмеси и прочностью кокса; на основе указанного соотношения можно определить γсмеси для производства кокса, имеющего искомую прочность.

В способе приготовления угольной смеси по первому осуществлению исполнитель, выполняющий стадии 1 и 2, может отличаться от исполнителя, выполняющего стадию 3. Стадия 1 и стадия 2 могут выполняться заранее, а на стадии 3 межфазное натяжение γсмеси может быть определено на основе предварительно определенной корреляции. То есть, даже когда исполнитель, выполняющий стадии 1 и 2, отличается от исполнителя, выполняющего стадию 3, может быть реализован способ приготовления угольной смеси по первому осуществлению. Точно так же исполнитель, выполняющий стадию 1, может отличаться от исполнителя, выполняющего стадию 2 и стадию 3. То есть корреляция между прочностью кокса и γсмеси может быть определена на основе заранее определённых поверхностных натяжений γ100 и γ0. Теперь будет описан способ приготовления угольной смеси второго осуществления.

Способ приготовления угольной смеси второго осуществления

Способ приготовления угольной смеси второго осуществления включает стадии α и β, как описано ниже.

Стадия α

На стадии α делается предположение, что каждая из марок угля, составляющих угольную смесь, образована из инертного компонента, в котором доля инертного компонента составляет 100%, и реакционноспособного компонента, в котором доля инертного компонента составляет 0%. После этого образцы угля, имеющие различные количества инертного компонента, готовят путём измельчения одной марки угля и измеряют количества инертного компонента соответствующих образцов угля. Кроме того, измеряют поверхностное натяжение полукокса, полученного путём термообработки соответствующих образцов угля, определяют линию регрессии, основанную на указанных количествах инертного компонента и указанных поверхностных натяжениях и, исходя из линии регрессии, определяют поверхностное натяжение γ100, которое соответствует содержанию инертного компонента 100%, и поверхностное натяжение γ0, которое соответствует содержанию инертного компонента 0%. Стадия α такая же, как Стадия 1 способа приготовления угольной смеси по первому осуществлению, и поэтому избыточные описания опускаются.

Стадия β

На стадии β делается допущение, что поверхностное натяжение полукокса, полученного из инертного компонента, равно поверхностному натяжению γ100, а поверхностное натяжение полукокса, полученного из реакционноспособного компонента, равно поверхностному натяжению γ0. После этого межфазное натяжение γсмеси рассчитывается на основе соотношения смешения каждой из марок, массовых долей инертного компонента и реакционноспособного компонента, поверхностного натяжения γ100 и поверхностного натяжения γ0 с использованием уравнения [3]. Эта стадия, которая предназначена для определения межфазного натяжения, аналогична Стадии 2 способа приготовления угольной смеси по первому осуществлению, и поэтому избыточные описания опущены.

На стадии β массовая доля каждой из марок угля, составляющих угольную смесь, задаётся так, чтобы достигалось расчётное межфазное натяжение 0,26 мН/м или менее. Как показано штрихпунктирной кривой на фиг. 3, в случаях, когда угольная смесь приготовлена путём смешивания нескольких марок угля в определённых массовых долях, так что расчётное межфазное натяжение γсмеси составляет 0,26 мН/м или менее, снижение прочности кокса, полученного при карбонизации этой угольной смеси, может быть предотвращено, и, следовательно, можно ожидать получения кокса, имеющего высокую прочность. Результаты на фиг. 3 основаны на результатах приготовления полукокса, проводимого термообработкой угля при 500°C. Соответственно, предпочтительно использовать значение поверхностного натяжения полукокса, полученного при 500°C. Однако величина межфазного натяжения существенно не меняется при изменении температуры приготовления полукокса. Соответственно, даже в тех случаях, когда полукокс получают при другой температуре, приготовление кокса, имеющего высокую прочность, может быть реализовано путём обеспечения того, что угольная смесь имела значение межфазного натяжения 0,26 мН/м или менее.

В способе приготовления угольной смеси второго осуществления стадия α может быть реализована заранее для определения поверхностного натяжения γ100 и поверхностного натяжения γ0 угля, а стадия β может быть реализована с использованием предварительно определённого поверхностного натяжения γ100 и поверхностного натяжения γ0. То есть, даже когда исполнитель, выполняющий стадию α, отличается от исполнителя, выполняющего стадию β, может быть реализован способ приготовления угольной смеси второго осуществления. Теперь будет описан способ приготовления угольной смеси третьего осуществления.

Способ приготовления угольной смеси третьего осуществления

Способ приготовления угольной смеси третьего осуществления включает стадии A и B, как описано ниже. В третьем осуществлении варьирование поверхностных натяжений относительно варьирования содержаний инертного компонента используется в качестве показателя. Как показано в Таблице 2, уголь, имеющий небольшое варьирование поверхностных натяжений полукокса по сравнению с варьированием содержаний инертного компонента, оценивается как подходящий в качестве сырья для кокса, а уголь, имеющий большое варьирование поверхностных натяжений полукокса по сравнению с варьированием содержаний инертного компонента оценивается как непригодный в качестве сырья для кокса. В Таблице 2 количество используемых типов угля невелико и ограничено, а значения Ro угольных смесей больше, чем значения обычно используемых угольных смесей. Соответственно, на основе результатов Таблицы 5, которые были получены при условиях смешивания, более близких к реальным условиям смешивания, были проведены исследования критериев варьирования поверхностных натяжений полукокса по сравнению с варьированием содержаний инертного компонента, которые используется для оценки угля.

Стадия А

На стадии А третьего осуществления делается допущение, что каждая из марок угля, составляющих угольную смесь, образована из инертного компонента, в котором доля инертного компонента составляет 100%, и реакционноспособного компонента, в котором доля инертного компонента составляет 0%. После этого образцы угля, имеющие различные количества инертного компонента, готовят путём измельчения одной марки угля и измеряют количества инертного компонента соответствующих образцов угля. Кроме того, измеряют поверхностное натяжение полукокса, полученного путём термообработки соответствующих образцов угля, определяют линию регрессии, основанную на указанных содержаниях инертного компонента и указанных поверхностных натяжениях, и, исходя из линии регрессии, определяют поверхностное натяжение γ100, которое соответствует содержанию инертного компонента 100%, и поверхностное натяжение γ0, которое соответствует содержанию инертного компонента 0%. Стадия A аналогична Стадии 1 способа приготовления угольной смеси по первому осуществлению и Стадии α способа приготовления угольной смеси по второму осуществлению, и поэтому избыточные описания опускаются.

Стадия B

На стадии B предполагается, что поверхностное натяжение полукокса, полученного из инертного компонента, равно поверхностному натяжению γ100, а поверхностное натяжение полукокса, полученного из реакционноспособного компонента, равно поверхностному натяжению γ0. После этого уголь, неблагоприятный в качестве сырья для кокса, определяется на основе абсолютного значения разности между γ100 и γ0, и угольная смесь готовится так, чтобы доля в смеси неблагоприятного угля была низкой. Из углей от D - N, перечисленных в Таблице 4, уголь, имеющий разность между γ100 и γ0 6 мН/м или более, был отнесён к малоценному углю, который не подходит в качестве сырья для кокса, а уголь, имеющий разность между γ100 и γ0 менее 6 мН/м был отнесён к ценному углю, который подходит в качестве сырья для кокса. Была исследована взаимосвязь между долей в смеси малоценных углей и прочностью кокса.

Фиг.4 представляет график, иллюстрирующий взаимосвязь между прочностью кокса и долей в смеси малоценных углей. Как показано на фиг. 4, очевидно, что существует высокая корреляция между прочностью кокса и долей в смеси малоценных углей, имеющих разность между γ100 и γ0, составляющую 6 мН/м или более. То есть уголь, имеющий абсолютное значение γ100 - γ0, равное 6 мН/м или более, относится к малоценному углю, не подходящему в качестве сырья для кокса. Соответственно, угольная смесь должна быть приготовлена путём смешивания угля таким образом, чтобы доля в смеси малоценных углей была менее или равна 45 масс.%. В случаях, когда угольная смесь готовится таким образом, полученная угольная смесь представляет собой угольную смесь, из которой, как ожидается, будет получен кокс, имеющий высокую прочность. Этот результат также основан на величине поверхностного натяжения полукокса, полученного при 500°C. Однако можно использовать значение для полукокса, полученного при другой температуре, и в таком случае также может быть сделана аналогичная оценка. Уголь, имеющий абсолютное значение γ100 - γ0 6 мН/м или более, может быть отнесён к малоценному углю, не подходящему в качестве сырья для кокса, и, следовательно, предпочтительно, чтобы доля в смеси такого угля была как можно ниже. То есть предпочтительно, чтобы нижний предел доли в смеси угля, имеющего абсолютное значение γ100 - γ0, равное 6 мН/м или более, составлял 0%.

В способе приготовления угольной смеси по третьему осуществлению стадия A может быть реализована заранее для определения поверхностного натяжения γ100 и поверхностного натяжения γ0 угля, а стадия B может быть реализована с использованием предварительно определённого поверхностного натяжения γ100 и поверхностного натяжения γ0. То есть, даже когда исполнитель, выполняющий стадию A, отличается от исполнителя, выполняющего стадию B, может быть реализован способ приготовления угольной смеси третьего осуществления.

Согласно описанию, с помощью настоящего изобретения можно оценить, является ли марка угля подходящей в качестве сырья для металлургического кокса. Кроме того, типы угля, которые должны составлять угольную смесь, из которой может быть получен кокс, имеющий искомую прочность, и массовые доли типов угля могут быть точно определены по сравнению с методами известного уровня техники. В результате может быть реализовано получение кокса, имеющего искомую прочность.

Группа изобретений относится к способу оценки качества угля, который служит сырьём для металлургического кокса, и к способам приготовления угольной смеси, в которых используются измеренные значения, полученные в способе оценки качества угля, а также относится к способу получения кокса из угольной смеси, полученной указанным способом приготовления угольной смеси. Способ оценки качества угля включает: приготовление образцов угля, имеющих различные количества инертного компонента, путём измельчения одной марки угля; измерение количества инертного компонента соответствующих образцов угля и измерение поверхностного натяжения полукокса, полученного термической обработкой соответствующих образцов угля; определение поверхностного натяжения γ100, соответствующего количеству инертного компонента 100%, и поверхностного натяжения γ0, соответствующего количеству инертного компонента 0%, с использованием линии регрессии, основанной на указанных количествах инертного компонента и указанных поверхностных натяжениях; и вычисление абсолютного значения разности между поверхностным натяжением γ100 и поверхностным натяжением γ0; при этом уголь, имеющий абсолютное значение разности между γ100 и γ0 6 мН/м или более, является не подходящим в качестве сырья для кокса, а уголь, имеющий абсолютное значение разности между γ100 и γ0 менее 6 мН/м, является подходящим в качестве сырья для кокса. Способ приготовления угольной смеси, содержащей по меньшей мере две марки угля, включает: определение поверхностного натяжения γ100 и поверхностного натяжения γ0 каждой из марок угля угольной смеси по линии регрессии, определённой вышеуказанным способом оценки качества угля, при этом поверхностное натяжение γ100 соответствует количеству инертного компонента 100%, поверхностное натяжение γ0 соответствует количеству инертного компонента 0%; определение межфазного натяжения угольной смеси по указанному поверхностному натяжению γ100, указанному поверхностному натяжению γ0, соотношению смешения каждой из марок угля угольной смеси, а также массовой доле инертного компонента и массовой доле реакционноспособного компонента в каждой из марок угля; определение корреляции между указанным межфазным натяжением и прочностью кокса, полученного из указанной угольной смеси; на основе указанной корреляции определение межфазного натяжения, соответствующего искомой прочности кокса; определение массовых долей указанных по меньшей мере двух марок угля таким образом, чтобы достигалось межфазное натяжение, соответствующее искомой прочности кокса, или более низкое межфазное натяжение; и приготовление угольной смеси путём смешения указанных по меньшей мере двух марок угля в указанных массовых долях. Техническим результатом предложенной группы изобретений является разработка способов приготовления угольной смеси, из которой может быть получен кокс, имеющий искомую прочность, и массовые доли этих типов угля могут быть точно определены. 5 н.п. ф-лы, 4 ил., 5 табл., 2 пр.

1. Способ оценки качества угля, причем указанный способ включает:

приготовление образцов угля, имеющих различные количества инертного компонента, путём измельчения одной марки угля;

измерение количества инертного компонента соответствующих образцов угля и измерение поверхностного натяжения полукокса, полученного термической обработкой соответствующих образцов угля;

определение поверхностного натяжения γ100, соответствующего количеству инертного компонента 100%, и поверхностного натяжения γ0, соответствующего количеству инертного компонента 0%, с использованием линии регрессии, основанной на указанных количествах инертного компонента и указанных поверхностных натяжениях; и

вычисление абсолютного значения разности между поверхностным натяжением γ100 и поверхностным натяжением γ0;

при этом уголь, имеющий абсолютное значение разности между γ100 и γ0 6 мН/м или более, является не подходящим в качестве сырья для кокса, а уголь, имеющий абсолютное значение разности между γ100 и γ0 менее 6 мН/м, является подходящим в качестве сырья для кокса.

2. Способ приготовления угольной смеси, причем указанный способ представляет собой способ, предназначенный для приготовления угольной смеси, содержащей по меньшей мере две марки угля, при этом способ включает:

определение поверхностного натяжения γ100 и поверхностного натяжения γ0 каждой из марок угля угольной смеси по линии регрессии, определённой способом оценки качества угля по п. 1, при этом поверхностное натяжение γ100 соответствует количеству инертного компонента 100%, поверхностное натяжение γ0 соответствует количеству инертного компонента 0%;

определение межфазного натяжения угольной смеси по указанному поверхностному натяжению γ100, указанному поверхностному натяжению γ0, соотношению смешения каждой из марок угля угольной смеси, а также массовой доле инертного компонента и массовой доле реакционноспособного компонента в каждой из марок угля;

определение корреляции между указанным межфазным натяжением и прочностью кокса, полученного из указанной угольной смеси;

на основе указанной корреляции определение межфазного натяжения, соответствующего искомой прочности кокса;

определение массовых долей указанных по меньшей мере двух марок угля таким образом, чтобы достигалось межфазное натяжение, соответствующее искомой прочности кокса, или более низкое межфазное натяжение; и

приготовление угольной смеси путём смешения указанных по меньшей мере двух марок угля в указанных массовых долях.

3. Способ приготовления угольной смеси, причем указанный способ представляет собой способ, предназначенный для приготовления угольной смеси, содержащей по меньшей мере две марки угля, при этом способ включает:

определение поверхностного натяжения γ100 и поверхностного натяжения γ0 каждой из марок угля угольной смеси по линии регрессии, определённой способом оценки качества угля по п. 1, при этом поверхностное натяжение γ100 соответствует количеству инертного компонента 100%, поверхностное натяжение γ0 соответствует количеству инертного компонента 0%;

определение массовых долей указанных по меньшей мере двух марок угля таким образом, чтобы достигалось межфазное натяжение 0,26 мН/м или менее, рассчитанное по указанному поверхностному натяжению γ100, указанному поверхностному натяжению γ0, соотношению смешения каждой из марок угля угольной смеси, а также массовой доле инертного компонента и массовой доле реакционноспособного компонента в каждой из марок угля; и

приготовление угольной смеси путём смешения указанных по меньшей мере двух марок угля в указанных массовых долях.

4. Способ приготовления угольной смеси, причем указанный способ представляет собой способ, предназначенный для приготовления угольной смеси, содержащей по меньшей мере две марки угля, при этом способ включает:

определение поверхностного натяжения γ100 и поверхностного натяжения γ0 каждой из марок угля угольной смеси по линии регрессии, определённой способом оценки качества угля по п. 1, при этом поверхностное натяжение γ100 соответствует количеству инертного компонента 100%, поверхностное натяжение γ0 соответствует количеству инертного компонента 0%; и

приготовление угольной смеси путём смешивания указанных по меньшей мере двух марок угля таким образом, чтобы массовая доля угля, имеющего абсолютное значение разности между поверхностным натяжением γ100 и поверхностным натяжением γ0, равное 6 мН/м или более, составляла менее или равнялась 45 масс.% угольной смеси.

5. Способ получения кокса, включающий:

приготовление угольной смеси с использованием способа приготовления угольной смеси по любому из пп. 2-4; и

получение кокса путём карбонизации указанной угольной смеси.

| Mikiya NAGAYAMA ET AL "Evaluation of Coal Compatibility Effect in Coke Strength by Surface Tension of Semi-coke" // ISIJ International, v.57, N 6, 2017, pp | |||

| Приспособление заменяющее сигнальную веревку | 1921 |

|

SU989A1 |

| JP 2015193829 А, 05.11.2015 | |||

| WO 2013145678 А1, 03.10.2013 | |||

| WO 2013145680 А1, 03.10.2013 | |||

| СПОСОБ ОЦЕНКИ СТЕПЕНИ ВЫВЕТРИВАНИЯ УГЛЯ, СПОСОБ ОЦЕНКИ КОКСУЕМОСТИ ВЫВЕТРЕННОГО УГЛЯ, СПОСОБ КОНТРОЛЯ СТЕПЕНИ ВЫВЕТРИВАНИЯ УГЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КОКСА | 2014 |

|

RU2640183C2 |

| СПОСОБ ПРОИЗВОДСТВА КОКСА | 2012 |

|

RU2570875C1 |

| СПОСОБ ОЦЕНКИ ТЕРМОПЛАСТИЧНОСТИ УГЛЕЙ И КОКСУЮЩИХ ДОБАВОК И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2011 |

|

RU2562491C2 |

Авторы

Даты

2022-10-28—Публикация

2020-02-26—Подача