Область техники

Изобретение относится к способу оценки наплавки роликов установки непрерывной разливки стали (УНРС) по влиянию на трещиностойкость и может найти применение при изготовлении и восстановлении дуговой наплавкой роликов системы вторичного охлаждения установки непрерывной разливки стали (УНРС) для выбора наплавочных материалов и режимов наплавки, формирующих такую структуру наплавленного слоя, которая обеспечивает стойкость против образования наплавочных дефектов (технологических трещин, пор, зашлаковок) на этапе наплавки и эксплуатационных трещин при работе наплавленного изделия в условиях высоких температур, воздействия агрессивной среды и циклического термомеханического нагружения, и может найти применение.

Изготовление роликов наплавкой заключается в нанесении на поверхность готового изделия специального слоя с особыми свойствами, отвечающими необходимым требованиям эксплуатации и, как правило, отличающимися от свойств основного металла. При восстановительной наплавке в качестве исходной заготовки используется изношенная деталь, на поверхность которой наносится слой металла со специальными свойствами с целью восстановления утраченного в процессе эксплуатации объема.

Конструкция зоны вторичного охлаждения УНРС состоит из системы роликов, поддерживающих и направляющих заготовку, и устройств, обеспечивающих охлаждение заготовки в результате впрыскивания охлаждающей воды, расположенных между роликами. При контакте с горячим металлом водяной пар частично диссоциирует, образуя водород и кислород, а также выделяет другие примесные элементы, входящие в состав речной воды (Cl, S и др.), что создает агрессивную среду. Кроме того, в результате контакта ролика с горячей заготовкой в процессе ее обжатия, поддержания и протягивания, ролик нагревается до температур Tmax≈750°С и подвергается циклическому термомеханическому нагружению.

Экспериментальные исследования показали, что в результате комплексного воздействия высокой температуры, циклического термомеханического нагружения и агрессивной среды в роликах системы вторичного охлаждения УНРС образуются трещины «разгара» (сетка трещин на рабочей поверхности ролика).

Кроме того, было установлено, что поры, шлаковые включения, горячие и холодные трещины, в случае их зарождения на этапе изготовления роликов наплавкой, резко снижают срок службы изделия, т.к. эти дефекты получают дальнейшее развитие под влиянием сложных условий эксплуатации.

Указанные дефекты приводят к преждевременному выходу роликов из строя, что влечет незапланированную остановку УНРС и последующий ее дорогостоящий ремонт. Одним из основных способов улучшения качества поверхности роликов и, как следствие, продления работоспособности и повышения надежности всей УНРС, является наплавка бездефектного слоя с особыми свойствами. Поэтому выбор наплавочных материалов и режимов наплавки, обеспечивающих необходимые эксплуатационные свойства роликов, является важной и исключительно актуальной задачей.

Уровень техники

Известен способ выбора присадочного материала, обеспечивающего стойкость сварного соединения к образованию горячих трещин [1]. Способ заключается в испытании образца основного металла с расплавлением исследуемого присадочного материала и растяжением сварного шва со скоростью, при которой в шве образуется трещина. Сварной шов деформируют до тех пор, пока трещина не исчезает. При этом используется материал переменного сечения с наперед заданным изменением его химического состава. За оптимальный принимается тот состав наплавочного материала, при котором трещина исчезает.

Наиболее близким к заявляемому способу (прототип) является способ оценки режимов сварки по влиянию на стойкость околошовной зоны к образованию горячих трещин, включающий термообработку образцов для повышения их чувствительности к трещинообразованию [2]. Способ заключается в проплавлении сваркой образцов из высокотемпературных сталей и сплавов на железной, никелевой или кобальтовой основе с использованием различных режимов, а также исследовании околошовных зон полученных сварных швов на предмет образования трещин, по результатам которого выбирают оптимальный режим сварки деталей.

Однако рассмотренные способы позволяют обеспечить стойкость сварных соединений к образованию только горячих трещин, хотя в наплавке могут образовываться и другие дефекты (холодные трещины, поры, зашлаковки), влияющие на эксплуатационные свойства изделия. Кроме того, эти способы не учитывают:

- сложных условий работы роликов УНРС, вызывающих коррозионное растрескивание под воздействием механических нагрузок и агрессивной среды;

- появление трещин, связанных с высокими температурами эксплуатации и перепадами этих температур;

- возможность развития под действием сложных условий эксплуатации роликов ранее образовавшихся наплавочных дефектов (технологических трещин, пор, зашлаковок) в случае их зарождения на стадии их изготовления или восстановления наплавкой.

Задачей данного изобретения является разработка способа, позволяющего на образцах-свидетелях оперативно и с минимальными материальными затратами определять наплавочные материалы и отрабатывать режимы наплавки, обеспечивающие получение бездефектных изделий, работающих в условиях воздействия высоких температур, циклического термомеханического нагружения и агрессивной среды.

Раскрытие изобретения

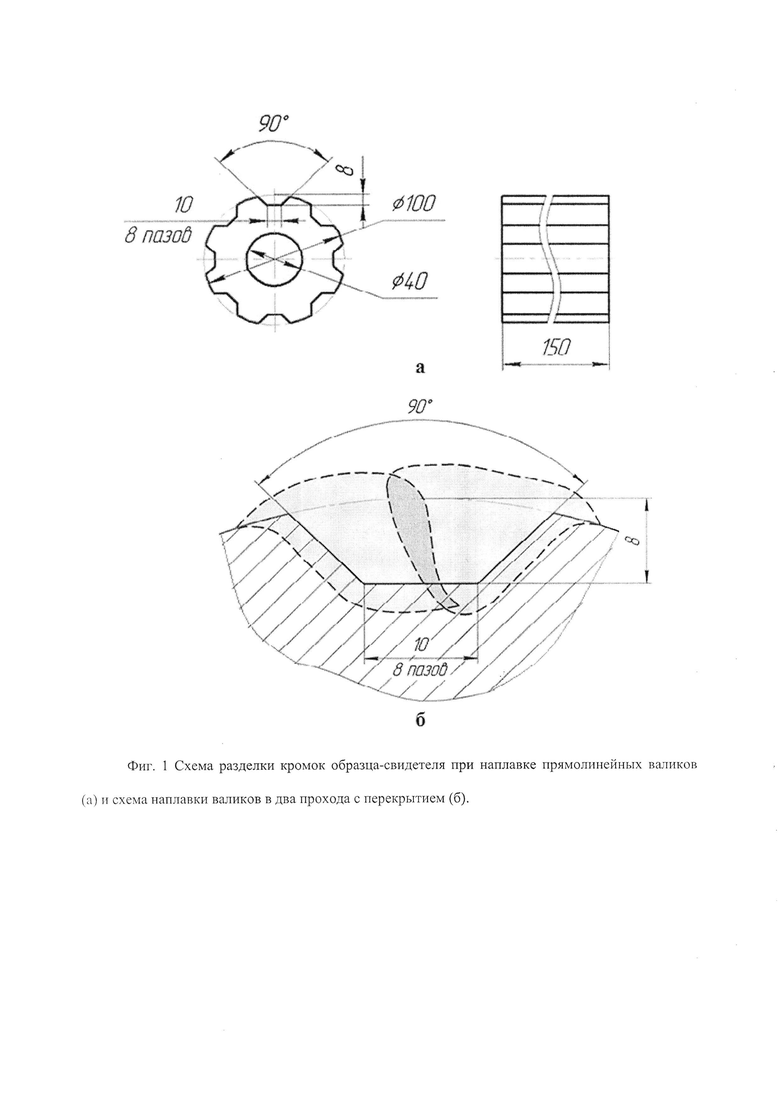

На фиг. 1 - представлен образец-свидетель при наплавке прямолинейных валиков (а) и схема наплавки валиков в два прохода с перекрытием (б);

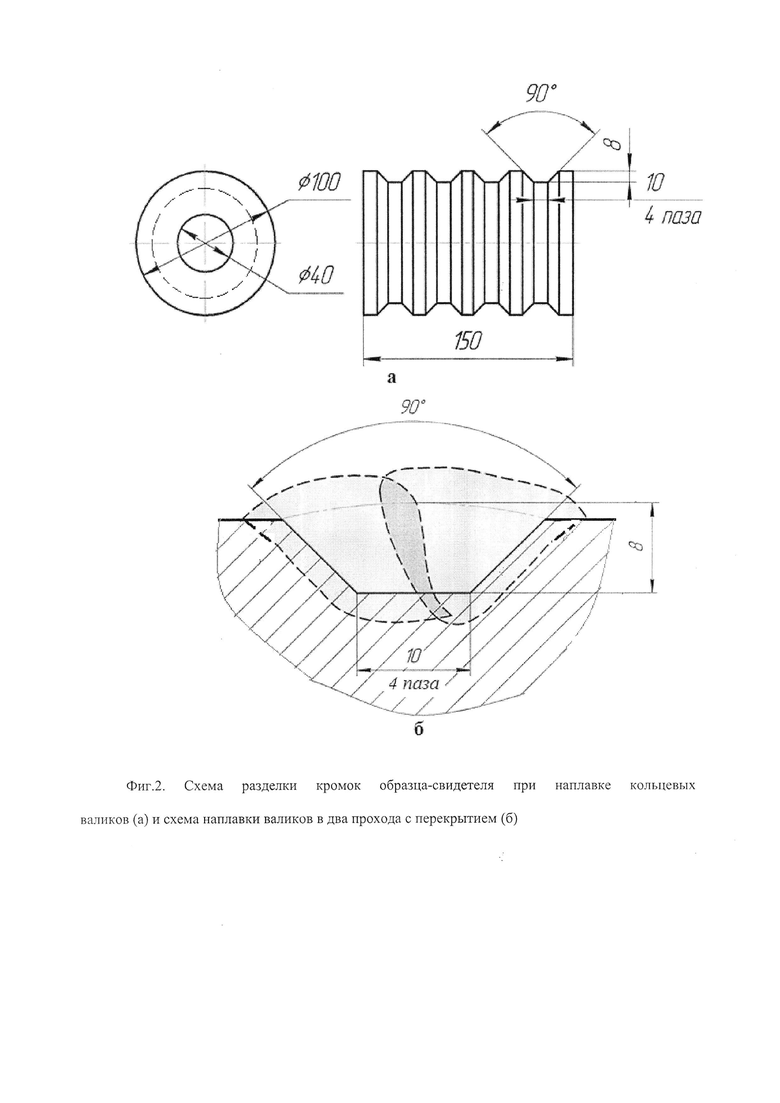

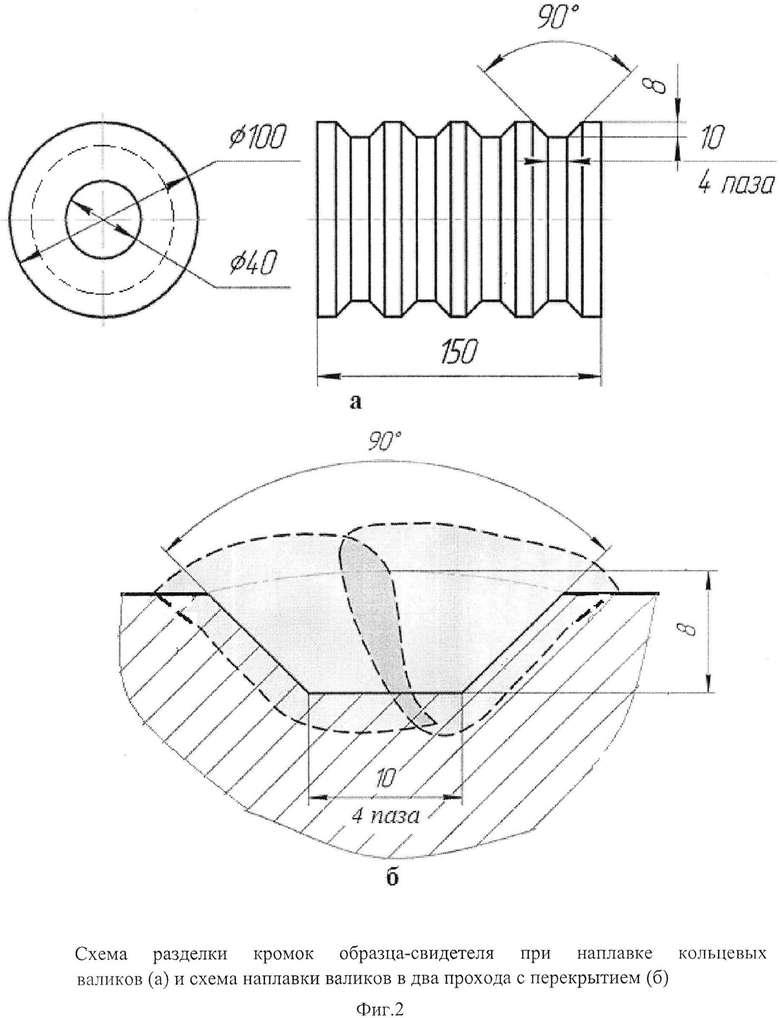

на фиг. 2 - образец-свидетель при наплавке кольцевых валиков (а) и схема наплавки валиков в два прохода с перекрытием (б).

Сущность способа заключается в том, что вместо габаритного ролика весом до 2,5 тонн испытывается образец-свидетель, являющийся уменьшенной копией ролика УНРС. Образец изготавливается в виде толстостенной трубы диаметром ⌀100 мм и толщиной стенки 30 мм из материала, идентичного материалу наплавляемого ролика, с пазами. Для испытания прямолинейных наплавочных валиков пазы выполняют вдоль образующей (фиг. 1.1), и кольцевые пазы выполняют для испытания кольцевых наплавочных (фиг. 1.2). Наплавка выполняется за два прохода с обеспечением перекрытия наплавляемых участков (фиг. 1.1, б и фиг. 1.2, б), что воспроизводит стандартную наплавку с получением сплошного наплавленного слоя. Режимы дуговой наплавки устанавливаются исходя из соответствия основных параметров термического цикла наплавки в шве (скорость охлаждения в интервале температур 600-500°С или время охлаждения в диапазоне температур 800-500°С, время пребывания выше температуры интенсивного роста аустенитного зерна, примерно равной 900°С) наплавляемого образца-свидетеля параметрам производственного термического цикла при изготовлении или восстановлении наплавкой реального изделия. После наплавки образец-свидетель подвергается визуальному и ультразвуковому контролю для выявления наплавочных дефектов (технологические трещины, поры, зашлаковки).

Далее проводятся испытания в условиях воздействия на наплавку циклического термомеханического нагружения и агрессивной среды, заключающиеся в периодическом нагреве наплавленного образца-свидетеля в печи до температуры 800°С, с последующим резким его охлаждением в 20% водно-соляном растворе (вода + NaCl). Вследствие того, что основной и наплавленный металл имеют разные коэффициенты теплового линейного расширения, повторяющиеся стадии нагрева и охлаждения образца в сочетании с затрудненной температурной деформацией наплавленного в пазы металла, воспроизводят условия циклического термомеханического нагружения роликов в процессе эксплуатации. Охлаждение в водно-соляном растворе имитирует работу роликов в условиях воздействия агрессивной среды. Через каждые десять циклов «нагрев-охлаждение» образец подвергается визуальному и ультразвуковому контролю для выявления наплавок с зародившимися эксплуатационными трещинами. Для определения причин трещинообразования фиксируются также места зарождения трещин (наплавленный слой, зона сплавления, зона термического влияния, зона перекрытия валиков), что особенно важно при разработке технологических и металлургических мероприятий по предотвращению трещинообразования. Число циклов, приводящее к возникновению трещин, является для каждого варианта количественным показателем пригодности химического состава наплавочных материалов и режимов наплавки. Обоснованием такого критерия оценки служит идентичность условий наплавки и испытаний образца-свидетеля с условиями формирования наплавляемых поверхностей роликов в процессе производства и режимами работы, приводящими к их разрушению в процессе эксплуатации.

Для ускорения процесса исследований и обеспечения гарантированного качества наплавки условия испытаний ужесточаются по сравнению с реальными условиями эксплуатации изделия. Для этого исследуемый материал наплавляется в пазы образца-свидетеля, стенки которых затрудняют температурные деформации наплавки вследствие различия теплофизических свойств наплавленного и основного металла, что приводит к повышению уровня внутренних напряжений. Это позволяет ужесточить условия испытаний не только на этапе наплавки, но и на этапе воспроизведения циклического термомеханического нагружения, связанного с периодическим нагревом и охлаждением испытываемого образца. Кроме того, температура нагрева образца в процессе испытаний принимается выше максимальной температуры нагрева ролика при эксплуатации, а погружение в водно-соляной раствор обеспечивает более жесткие режимы охлаждения в условиях испытаний по сравнению с режимами охлаждения ролика при его работе в составе УНРС.

Для повышения производительности способа и снижения материальных затрат, связанных с изготовлением образцов, каждый образец-свидетель имеет несколько пазов, что позволяет испытывать сразу ряд наплавок, выполненных различными материалами и/или отличающимися режимами процесса. Наличие нескольких пазов на одном образце позволяет также подобрать величину температуры предварительного подогрева изделия или отработать режимы многослойной наплавки, исключающие образование технологических трещин на этапе изготовления или восстановления ролика. Для этого нет необходимости в нагреве образца в печи, т.к. подогрев основного металла (воспроизведение условий предварительного подогрева) или наплавки (имитация теплового режима многослойной наплавки) обеспечивается вследствие теплопроводности при последовательной наплавке рядом расположенных пазов, а степень нагрева регулируется временем между их наплавками.

Разработанный способ позволяет не только оперативно оценить пригодность наплавочных материалов и режимов наплавки применительно к какой-то конкретной марке основного материала и фиксированных условий работы роликов УНРС, но и разрабатывать новые наплавочные материалы и отрабатывать режимы наплавки в случае изменения химического состава наплавляемого изделия и/или режимов его эксплуатации. Кроме того, предлагаемый способ позволяет устанавливать причины трещинообразования с целью назначения технологических и металлургических мероприятий, направленных на их устранение.

Пример осуществления изобретения

Проводились испытания образца-свидетеля с кольцевыми пазами, изготовленного из стали марки 24ХМ1Ф. Наплавка в кольцевые пазы выполнялась под флюсом АН-20С стандартной проволокой Св-12X13 и в смеси защитных газов (Ar+СО2) проволокой СВ-12Х15Г2, применяющимися для наплавки роликов в условиях производства. Наряду с этим, проводились сбор и обработка данных о работоспособности в масштабе реального времени наплавленных этими материалами роликов, работающих в составе УНРС. В результате проведенных исследований ресурс наплавленных различными материалами роликов УНРС совпал с количеством циклов до разрушения аналогичных наплавок при испытании образца - свидетеля, что подтверждает эффективность и надежность способа согласно изобретению.

Литература

1. Рощин В.В., Николаев В.Б., Гаврилюк B.C., Трифонов С.Α., Володин Е.Г. Способ выбора присадочного материала для сварки. Авторское свидетельство №841834, 1981 г.

2. Гейкин В.Α., Поклад В.Α., Шаронова Н.И., Соломатина Н.А., Пузанов С.Г., Мартышин Г.В. Способ оценки режимов сварки. Патент на изобретение RU 2367550, 2009 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| МАТЕРИАЛ ДЛЯ НАПЛАВКИ РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК ОТКРЫТОЙ ИЛИ ЗАКРЫТОЙ ДУГОЙ | 2008 |

|

RU2378096C1 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 1996 |

|

RU2104141C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1996 |

|

RU2096155C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РОЛИКОВ | 1998 |

|

RU2123413C1 |

| БАНДАЖНОЕ КОЛЬЦО РОЛИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124962C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 1990 |

|

RU1769481C |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НАПЛАВКИ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2006 |

|

RU2311275C1 |

Изобретение относится к способу определения трещиностойкости наплавки роликов установки непрерывной разливки стали (УНРС) и может найти применение при изготовлении и восстановлении дуговой наплавкой роликов системы вторичного охлаждения УНРС. Наплавку исследуемого материала осуществляют в пазы образца-свидетеля, изготовленного из марки стали ролика УНРС. Затем периодически нагревают образец в печи до заданной температуры с последующим резким его охлаждением в водно-соляном растворе. Через каждые десять циклов «нагрев-охлаждение» образец подвергают контролю для выявления зародившихся трещин. Число циклов, приводящее к возникновению трещин, является количественным показателем стойкости наплавленного материала против трещинообразования. Способ позволяет оперативно оценить пригодность наплавочных материалов и режимов наплавки роликов УНРС. 1 з.п. ф-лы, 2 ил., 1 пр.

1. Способ определения трещиностойкости наплавочного материала для роликов установки непрерывной разливки стали (УНРС) , включающий наплавку исследуемого материала на образец-свидетель и воздействие на него циклическим термомеханическим нагружением при высокой температуре в агрессивной среде, при этом образец-свидетель выполняют в виде толстостенной трубы с пазами из материала, идентичного материалу наплавляемого ролика УНРС, исследуемый материал наплавляют в пазы образца-свидетеля на заданных режимах, затем осуществляют термомеханическое нагружение образца-свидетеля до появления трещины в наплавочном материале путем периодического нагрева образца-свидетеля в печи до температуры, превышающей максимальную температуру нагрева ролика при эксплуатации, и охлаждения в 20% водно-соляном растворе, фиксируют количество циклов «нагрев-охлаждение» с момента начала испытаний до момента зарождения трещины в наплавочном материале, которое принимают за показатель трещиностойкости.

2. Способ по п. 1, отличающийся тем, что в рядом расположенные пазы образца- свидетеля последовательно наплавляют различные материалы и/или наплавку осуществляют отличающимися режимами.

| СПОСОБ ОЦЕНКИ РЕЖИМОВ СВАРКИ | 2007 |

|

RU2367550C2 |

| Способ изготовления образца для испытаний на трещиностойкость | 1991 |

|

SU1803292A1 |

| KR2012003995A,25.04.2012 | |||

| CN103308354A,18.09.2013. | |||

Авторы

Даты

2016-12-10—Публикация

2015-04-30—Подача