Изобретение относится к способам автоматической дуговой наплавки под флюсом закаливающихся сталей аустенитными материалами с применением дополнительной горячей присадки из сталей аустенитного класса и может найти применение при изготовлении или восстановлении деталей машиностроения и судостроения.

Известен также способ дуговой сварки мартенситных сталей [1]. Сварка осуществляется электродной проволокой аустенитного класса, а дополнительная нагретая присадочная проволока из стали мартенситного класса подается без поперечных колебаний в хвостовую область сварочной ванны на расстоянии от электрода, равном не менее 0,25 от длины сварочной ванны. Подача проволоки в кристаллизующуюся часть наплавочной ванны, минуя активное действие дуги и стадию капли, обеспечивает отсутствие выгорания химических элементов, характерное для высокотемпературной области сварочной дуги. Подогрев присадки позволяет увеличить скорость усвоения проволоки в наплавочной ванне. Использование наплавочных материалов различного структурного класса обеспечивает формированию двухфазной структуры, стойкой против горячих трещин, а возникновение холодных трещин предотвращается в результате получения аустенитной прослойки по всей периферии шва.

Известен способ автоматической наплавки в среде защитных газов гребней колесных пар подвижного состава из низколегированной стали с высоким содержанием углерода аустенитной проволокой с дополнительной горячей присадкой (патент RU 2143962, опубликован 10.01.2000 г.) [2]. Наплавка выполняется в среде защитных газов плавящимся электродом аустенитного класса. Дополнительно в наплавочную ванну вводится горячая присадка аустенитно-ферритного класса. Расстояние между электродом и дополнительной горячей присадкой составляет (0,3-0,5) от длины наплавочной ванны. Основная проволока формирует в сварочной ванне аустенитный подслой, а дополнительная горячая присадка способствует образованию двухфазной структуры в центре шва, предотвращая появление горячих трещин.

Однако, при всех положительных качествах, рассмотренные способы наплавки не обеспечивают однородности свойств по объему наплавленного слоя, а также не позволяют использовать наплавочные материалы одного структурного класса (например: использование в качестве электрода и дополнительной горячей присадки глубоко аустенитных материалов), т.к. в этом случае в шве не образуется двухфазной структуры и возможно образование горячих трещин. Эти способы не гарантируют также отсутствия горячих и холодных трещин, обусловленных неизбежными случайными колебаниями режимов процесса сварки (наплавки) или химического состава основного и электродного материалов.

Задача изобретения состоит в получении высокопроизводительной наплавкой под флюсом бездефектных изделий, отвечающих необходимым эксплуатационным требованиям (жаропрочность, термическая стойкость, износостойкость или их сочетания) в результате гарантированного обеспечения соответствующего химического состава и микроструктуры наплавки даже при флуктуации режимов наплавки, химического состава основного и наплавочного материалов.

Для этого способ автоматической дуговой наплавки закаливающихся сталей включает наплавку плавящимся электродом аустенитного класса с одновременной подачей в хвостовую часть наплавочной ванны дополнительной присадочной проволоки аустенитного класса, которую подогревают путем пропускания через нее тока подогрева, при этом дополнительной присадочной проволоке сообщают поперечные колебания с частотой (2-7) Гц и амплитудой (0,5-0,8) от ширины наплавочной ванны, осуществляют регулирование величины тока подогрева дополнительной присадочной проволоки, а сварку ведут под слоем флюса.

В результате достигается однородность свойств по всему объему наплавленного слоя, поскольку колебания дополнительной присадочной проволоки способствуют перемешиванию основного и наплавляемого металла, обеспечивая этим получение однородной двухфазной структуры наплавки, что позволяет использовать в качестве наплавочных материалов сталей не только разного, но и одного структурного класса без потери стойкости против горячих трещин. Кроме того, сообщаемые дополнительной проволоке поперечные колебания способствуют повышению стойкости наплавленного слоя против образования горячих трещин в результате увеличения скорости кристаллизации наплавочной ванны и получения мелкодисперсной структуры наплавки. При этом регулирование величины тока нагрева присадки позволяет варьировать ее температуру с целью изменения интенсивности охлаждения наплавочной ванны и, как следствие, увеличивать скорость кристаллизации расплавленного металла и уменьшать зону нагрева, снижая уровень сварочных напряжений в наплавке. Кроме того, регулирование величины тока подогрева присадки, проходящего через промежуточный слой и основной металл, позволяет получать оптимальные скорости охлаждения в области температур наименьшей устойчивости аустенита и, соответственно, формировать такую микроструктуру наплавки, которая не склонна к образованию холодных трещин. Качественное формирование наплавляемого слоя при определенной скорости наплавки обеспечивается синхронизацией скорости плавления и поступления присадочной проволоки в ванну расплавленного металла в результате плавной раздельной регулировки величины тока нагрева дополнительной присадочной проволоки и скорости ее подачи в зону наплавки.

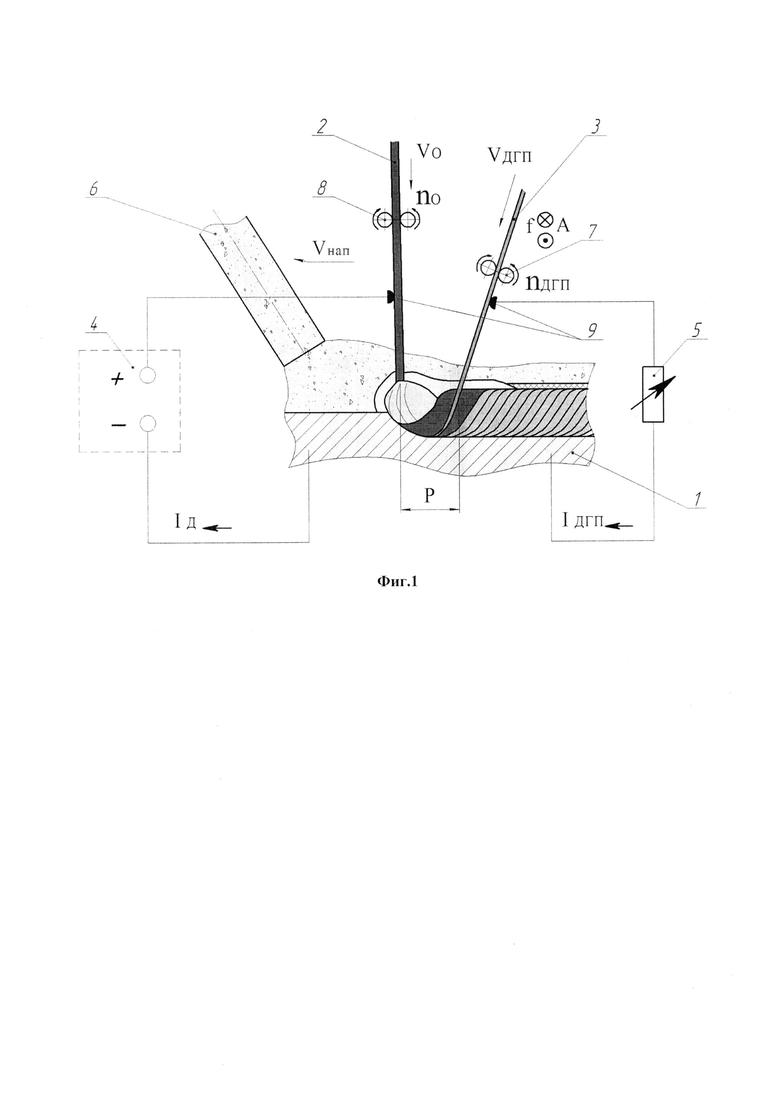

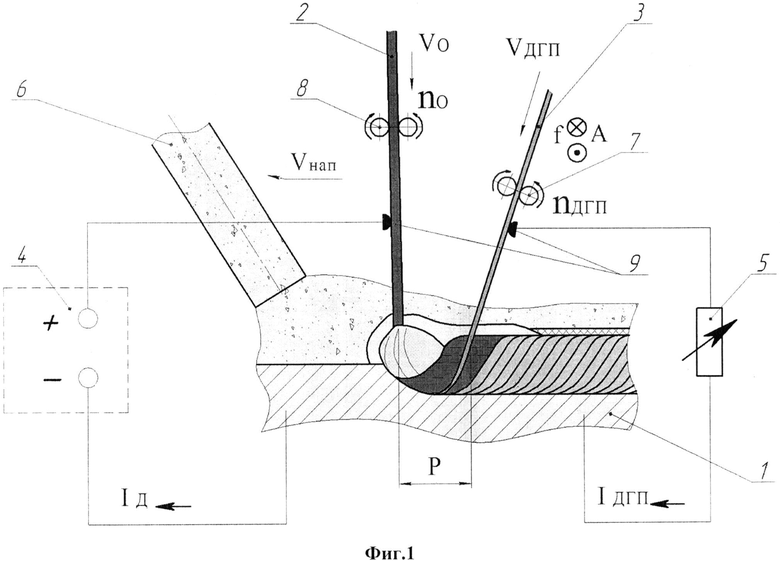

На фиг. 1 представлена схема наплавки согласно изобретению, где

1 - основной металл (деталь);

2 - основная электродная проволока;

3 - дополнительная горячая присадочная проволока (ДГП);

4 - источник питания дуги;

5 - устройство нагрева ДГП с плавной регулировкой величины тока;

6 - флюс;

7 - механизм подачи ДГП;

8 - механизм подачи электродной проволоки;

9 - скользящие токоподводы;

nО, nДГП - скорости вращения роликов, подающих основную проволоку и ДГП, соответственно, об/мин;

Vнап, Vo, VДГП - скорость сварки и скорости подачи основной электродной и дополнительной горячей проволок соответственно, м/ч;

А - амплитуда поперечных колебаний ДГП, мм;

f - частота поперечных колебаний, Гц;

Iд, IДГП - значения тока на дуге и ДГП соответственно, А;

lДГП - вылет ДГП относительно токоподвода, м;

Lв - длина наплавочной ванны, мм;

P - расстояние между основной электродной проволокой и ДГП, мм.

Способ осуществляли следующим образом. Наплавка детали 1 выполняется электродом 2 и дополнительной присадочной проволокой 3, подаваемой в твердом состоянии в хвостовую область наплавочной ванны вне зоны дуги на расстоянии Р от электрода. Нагрев дополнительной проволоки выполняется с помощью специального источника энергии 5, позволяющего плавно регулировать величину тока подогрева присадки IДГП. Питание дуги осуществляется от источника постоянного тока 4. Наплавка выполняется со скоростью Vнап постоянным током Iд обратной полярности. Проволоке сообщаются поперечные колебания частотой f и амплитудой А. Подача присадочной проволоки и электрода осуществляется механизмами подачи 7 и 8 со скоростью VДГП и Vo соответственно. Защита дуги, ванны жидкого металла и наплавленного слоя осуществляется флюсом 6.

Амплитуда и частота колебаний зависят от режимов наплавки и определяются из условия качественного формирования наплавленного слоя при одновременном обеспечении устойчивости процесса. Поперечные колебания, наряду с повышением производительности процесса, обеспечивают однородность свойств по объему наплавленного слоя, стойкость против горячих трещин в результате увеличения скорости кристаллизации наплавочной ванны и получения мелкодисперсной структуры наплавки. Кроме того, в результате колебаний дополнительной проволоки происходит перемешивание основного и присадочного металлов. Это позволяет получать двухфазную структуру наплавки, стойкую против горячих трещин, в случае использовании в качестве материалов электрода и присадки сталей не только разного, но и одного структурного класса.

Присадочная проволока подается в хвостовую область сварочной ванны на расстоянии от электрода, равном не менее 0,25 ее длины. Подача проволоки в кристаллизующуюся часть наплавочной ванны, минуя зону сварочной дуги, обеспечивает отсутствие выгорания химических элементов.

Дополнительная присадочная проволока подогревается до температуры (600-1200)°С электроконтактным способом, заключающимся в нагреве присадки теплотой наплавочной ванны, а также протекающим по ней током, регулируемым специальным источником энергии. Подогрев способствует повышению скорости растворения присадки в ванне расплавленного металла. В то же время, дополнительная присадочная проволока, нагретая до (600-1200)°С, является охладителем наплавочной ванны, имеющей более высокую температуру (примерно 1900°C). Регулирование величины тока, протекающего по дополнительной проволоке, позволяет менять температуру ее нагрева, изменяя тем самым интенсивность охлаждения ванны расплавленного металла. Принудительное охлаждение увеличивает скорость кристаллизации расплавленного металла, повышая стойкость наплавленного слоя против горячих трещин, а также уменьшает размер зоны разогрева, приводя к снижению уровня сварочных напряжений, и следовательно, к обеспечению стойкости наплавки не только против горячих, но и холодных трещин.

Кроме того, регулирование величины тока подогрева присадки, проходящего через промежуточный слой и основной металл, позволяет получать такие скорости охлаждения в области температур наименьшей устойчивости аустенита, которые обеспечивают формирование микроструктуры наплавки, не склонной к образованию холодных трещин

Качественное формирование наплавляемого слоя при определенной скорости наплавки обеспечивается синхронизацией скорости плавления и поступления присадки в ванну расплавленного металла в результате плавной раздельной регулировки величины тока нагрева дополнительной проволоки и скорости ее подачи в зону наплавки.

Пример

Наплавка поверхности детали из стали марки 24ХМ1Ф производилась на специальном наплавочном автомате. Автомат снабжен двумя подающими механизмами для подачи основной и присадочной проволок. В качестве источника питания дуги использовался сварочный выпрямитель ВДУ506, а в качестве источника энергии для нагрева дополнительной присадки - специализированный выпрямитель, обеспечивающий величину тока (180-220) А при напряжении не более 10 В. Наплавка осуществлялась под флюсом марки АН-20С сварочной проволокой Св-09Х14Н16Б диаметром 3 мм с присадочной проволокой идентичного состава диаметром 1,6 мм, которая подавалась на расстоянии равном (10-12) мм от электрода. Ток наплавки 500 А, напряжении на дуге 34 В, скорости наплавки 30 м/ч. Скорость подачи электродной проволоки (90-100) м/ч, дополнительной проволоки (100-120) м/ч. Частота колебаний присадки 5 Гц, амплитуда колебаний 3 мм, ток подогрева присадки 200 А.

Исследования наплавки показали, что применение способа позволяет получать изделия с гарантированным запасом технологической прочности при наплавке поверхностей деталей из закаливающихся сталей с содержанием углерода не менее 0,20% сварочными материалами одного структурного класса, а также обеспечивать необходимые эксплуатационные свойства полученного изделия в ряде случаев даже без специальной термической обработки.

Применение разработанного высокопроизводительного способа автоматической дуговой наплавки под флюсом позволяет получать изделия с гарантированным запасом технологической прочности при наплавке поверхностей деталей из закаливающихся сталей с содержанием углерода не менее 0,20% сварочными материалами одного структурного класса или сочетанием материалов разного структурного класса, а также обеспечивать необходимые эксплуатационные свойства полученного изделия в ряде случаев даже без специальной термической обработки.

Литература

1. Якушин Б.Ф., Панкеев Ю.Ф., Синякин В.П., Павлов Н.В., Грошев Е.К. Способ дуговой сварки мартенситных сталей. Авторское свидетельство №1031674, 1987 г.

2. Шефель В.В., Лойко В.М., Стржалковский В.Д., Парамонов Б.В., Рожков А.Д., Якушин Б.Ф., Фрейдлин М.Г., Щавинский И.Ю., Яценко В.Г. Способ восстановления наплавкой поверхностей катания. Патент на изобретение №2143962, 2000 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| ЭКСПРЕСС-СПОСОБ ВЫБОРА НАПЛАВОЧНЫХ МАТЕРИАЛОВ И РЕЖИМОВ НАПЛАВКИ РОЛИКОВ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2604744C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ КАТАНИЯ | 1997 |

|

RU2143962C1 |

| СПОСОБ ИЗНОСОСТОЙКОЙ СЛОИСТОЙ НАПЛАВКИ СТАЛЬНЫХ ПОДШИПНИКОВЫХ КОЛЕЦ ОПОРНО-ПОВОРОТНЫХ УСТРОЙСТВ СТРЕЛОВЫХ КРАНОВ | 2013 |

|

RU2530977C1 |

| Способ дуговой сварки под флюсом с дополнительной присадкой | 2020 |

|

RU2735084C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2202422C2 |

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ СТАЛИ ПОД ФЛЮСОМ | 1991 |

|

RU2023556C1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

Изобретение может быть использовано при изготовлении или восстановлении деталей из закаливающихся сталей с содержанием углерода не менее 0,20%, работающих в условиях высоких температур, воздействия агрессивных сред, износа или их сочетаний. Наплавку осуществляют под слоем флюса плавящимся электродом аустенитного класса с одновременной подачей в хвостовую часть наплавочной ванны дополнительной присадочной проволоки аустенитного класса, которую подогревают путем пропускания через нее тока подогрева. Дополнительной присадочной проволоке сообщают поперечные колебания с частотой (2-7) Гц и амплитудой, составляющей (0,5-0,8) ширины наплавочной ванны. Величину тока подогрева дополнительной присадочной проволоки и скорость ее подачи выбирают из условия получения температуры охлаждения сварочной ванны в области температур наименьшей устойчивости аустенита, обеспечивающей формирование микроструктуры наплавки, не склонной к образованию холодных трещин. Качественное формирование наплавляемого слоя обеспечивается синхронизацией скорости плавления присадочной проволоки и скорости ее подачи в зону наплавки. Способ позволяет получить изделия с гарантированным запасом технологической прочности и необходимыми эксплуатационными свойствами без специальной термической обработки. 1 ил.

Способ автоматической дуговой наплавки закаливающихся сталей, включающий использование плавящегося электрода аустенитного класса с одновременной подачей в хвостовую часть наплавочной ванны дополнительной присадочной проволоки аустенитного класса, которую подогревают путем пропускания через нее тока подогрева, отличающийся тем, что дополнительной присадочной проволоке сообщают поперечные колебания с частотой (2-7) Гц и амплитудой, составляющей (0,5-0,8) ширины наплавочной ванны, при этом величину тока подогрева дополнительной присадочной проволоки и скорость ее подачи выбирают из условия получения температуры охлаждения сварочной ванны в области температур наименьшей устойчивости аустенита, обеспечивающей формирование микроструктуры наплавки, не склонной к образованию холодных трещин, причем наплавку осуществляют под слоем флюса.

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ КАТАНИЯ | 1997 |

|

RU2143962C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| Способ автоматической электродуговой сварки | 1990 |

|

SU1808560A1 |

| Способ изготовления консистентных смазок | 1933 |

|

SU35312A1 |

| Способ получения сплава переменного химического состава | 1990 |

|

SU1779503A1 |

| Прибор для развития коленных, голеностопных и тазобедренных суставов | 1945 |

|

SU67955A1 |

Авторы

Даты

2017-03-21—Публикация

2015-04-30—Подача