Изобретение относится к способам изготовления сварных соединений, выполненных контактной сваркой, и предназначено дли использования в испытательной технике, в частности, в образцах, исследуемых на пррчностные свойства сварного соединения, а именно, на трещиностойкость.

Цель изобретения -ускорение проведения испытаний без увеличения трудоемкости изготовления образца,

Поставленная цель достигается тем, что в известном способе изготовления образца дли испытания на трещиностойкость заключающегося в нагреве и последующей пла- стической деформации свариваемых торгов где, по крайней мере, один из сва- рибаемых элементов выполняют из проката непрерывнолитой заготовки прямоугольного профиля с коэффициентом обжатия К . 10-20, с участком ликвации, местопбложеСО

С

ние которого определяют в результате выяв- . ления макроструктуры его поперечного сечения, затем выполняют его обрезку свариваемого торца на расстоянии от 0,5 В до (0,5 В + d) от участка ликвации, где В - ширина шва, d - величина смещения свариваемого торца.

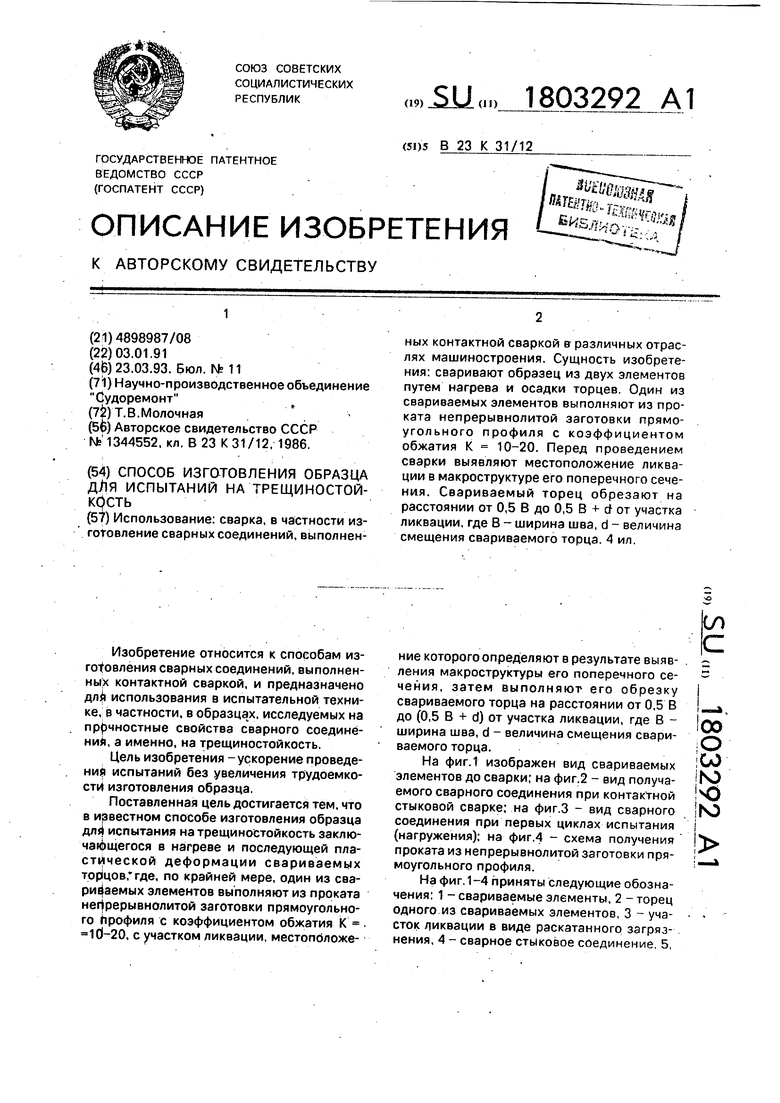

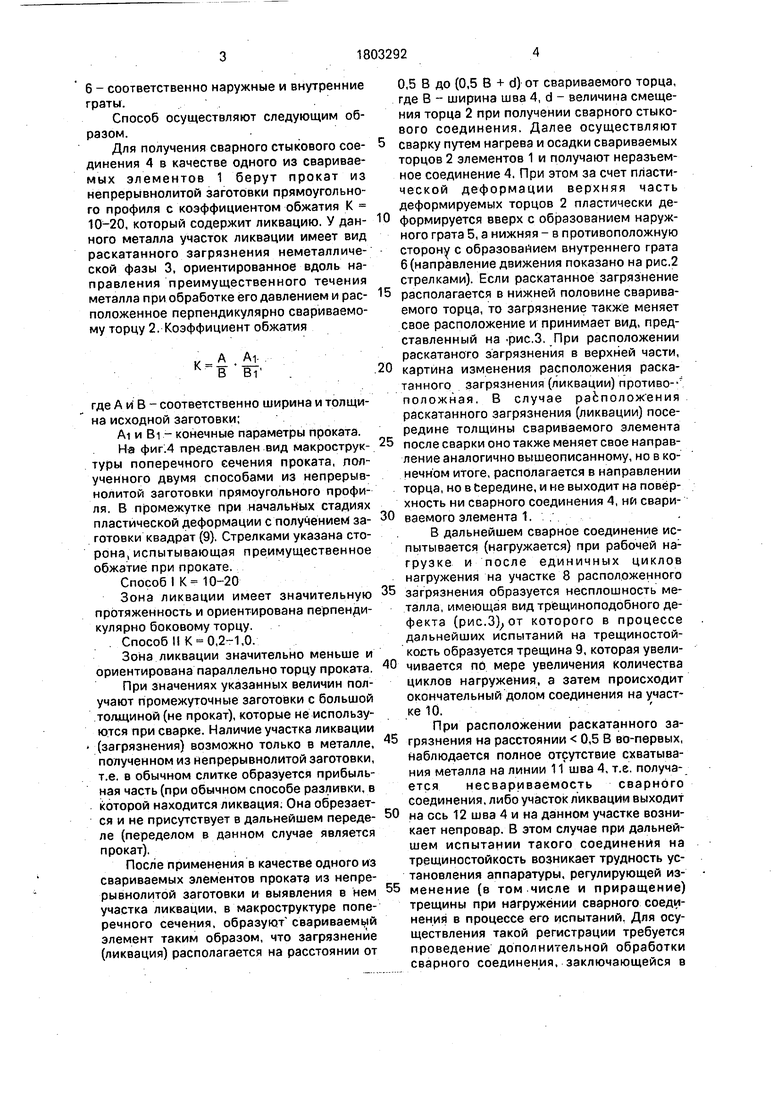

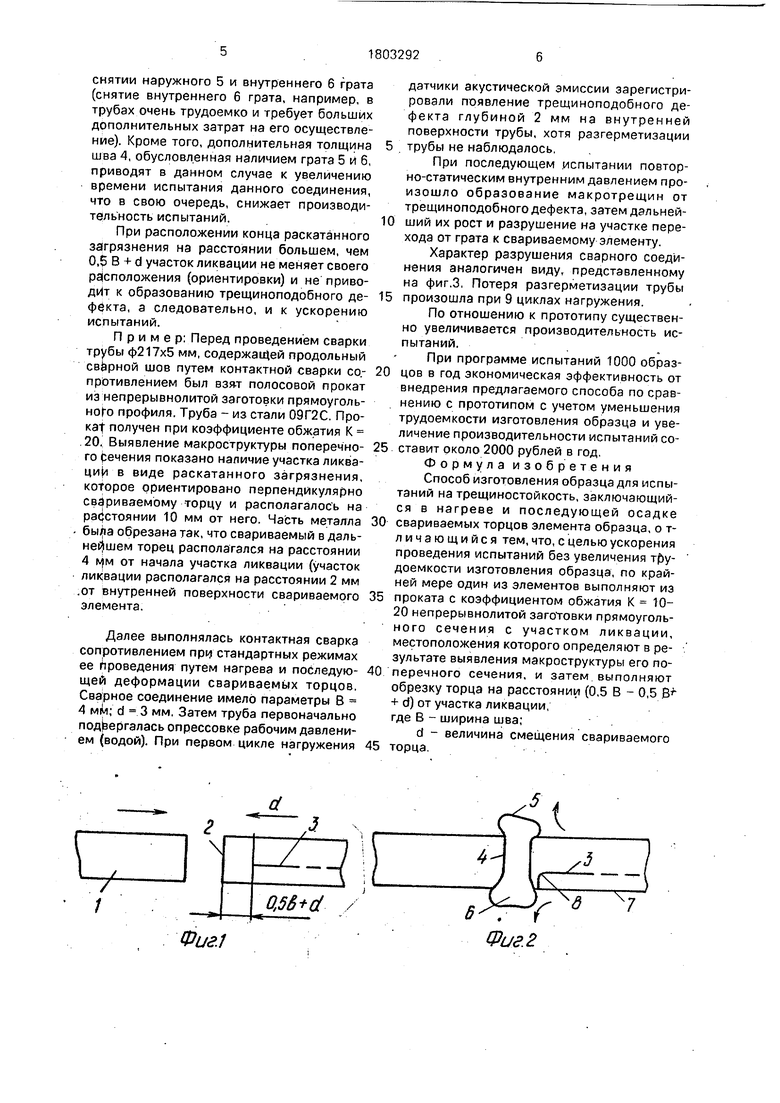

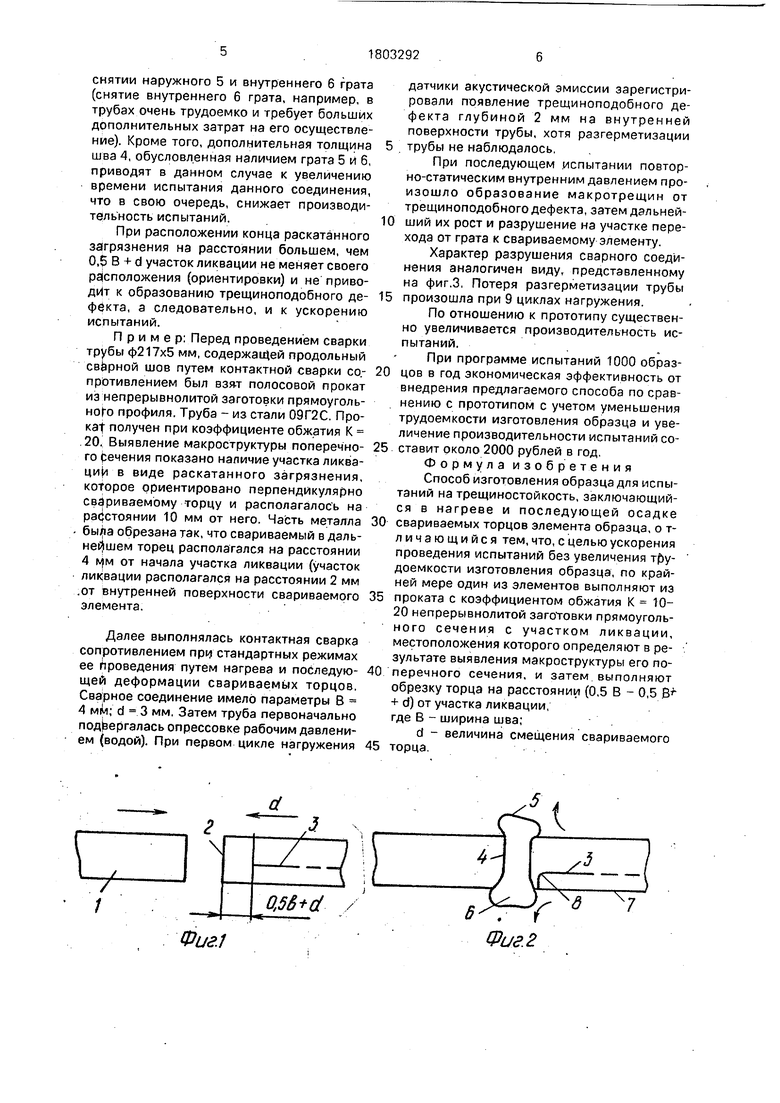

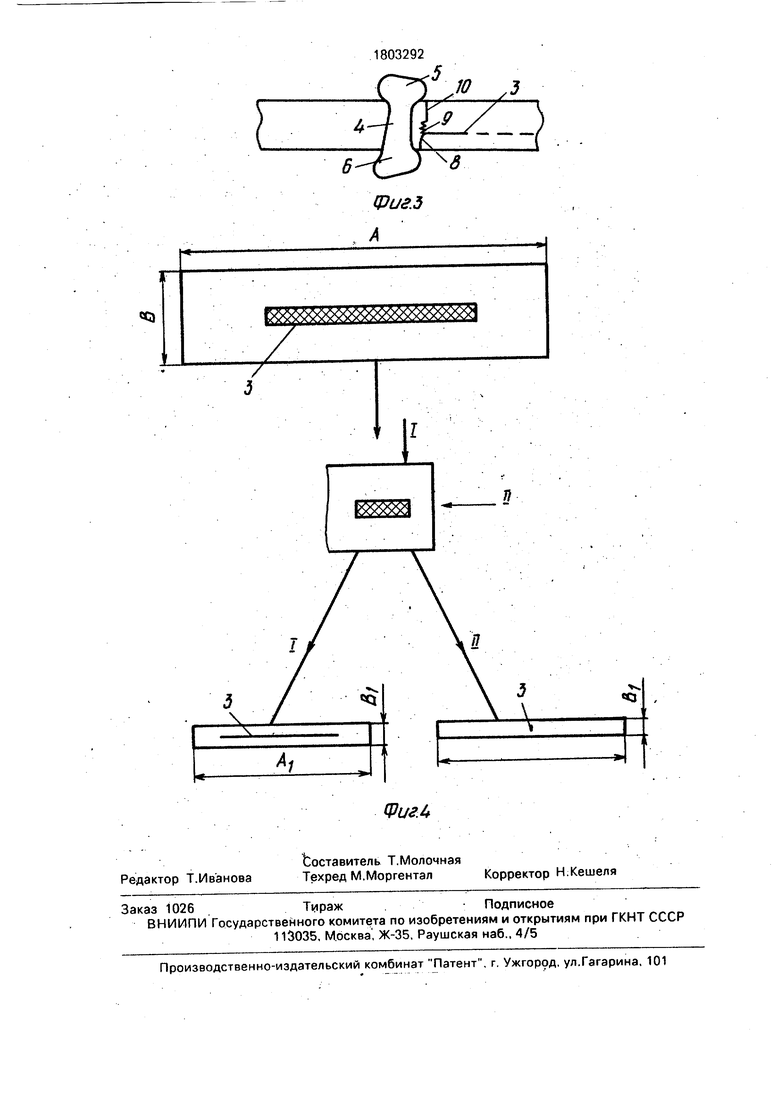

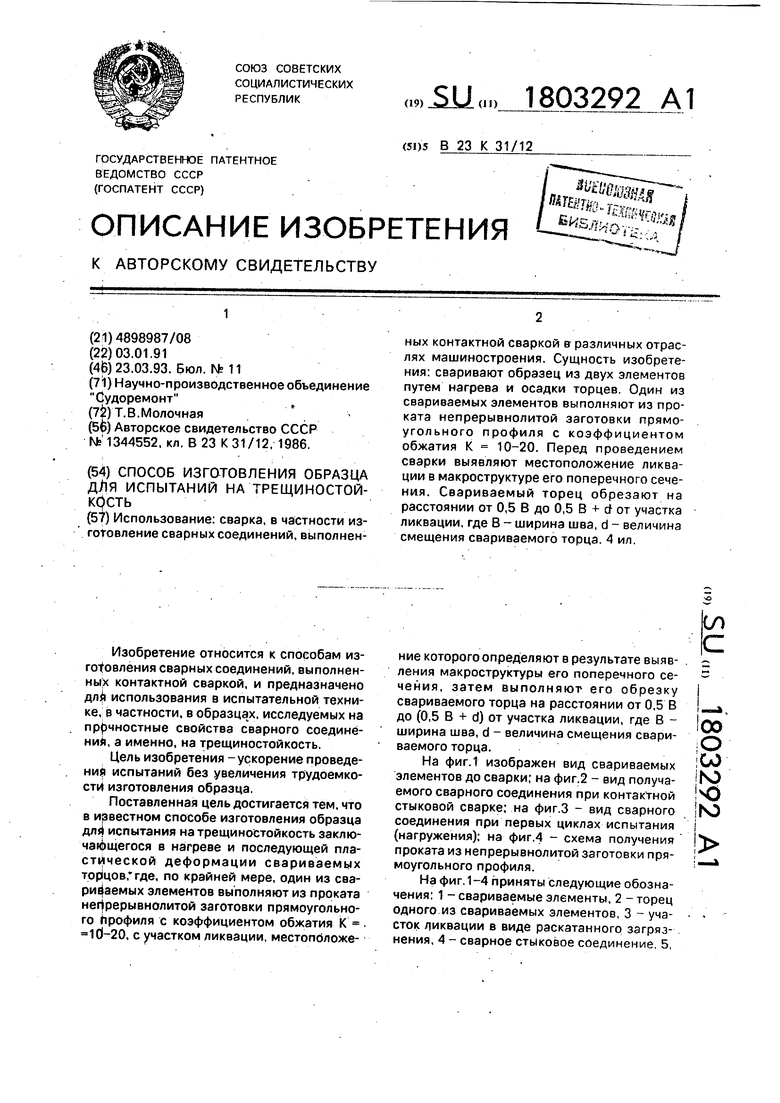

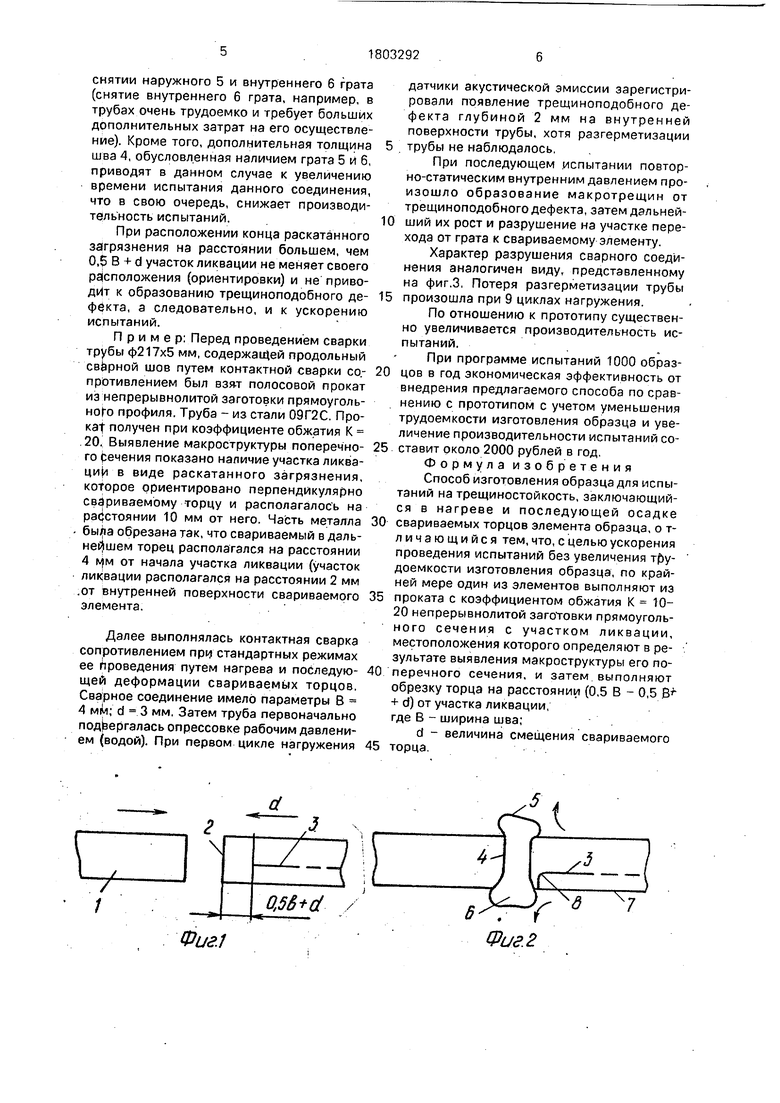

На фиг. Т изображен вид свариваемых элементов до сварки; на фиг.2 - вид получаемого сварного соединения при контактной стыковой сварке; на фиг.З - вид сварного соединения при первых циклах испытания (нагружения); на фиг.4 - схема получения проката из непрерывнолитой заготовки прямоугольного профиля.

На фиг. 1-4 приняты следующие обозначения: 1 - свариваемые элементы, 2 - торец одного из свариваемых элементов, 3 - участок ликвации в виде раскатанного загрязнения, 4 - сварное стыковое соединение, 5,

00 О СО

N

|Ч Ю

6 - соответственно наружные и внутренние граты..

Способ осуществляют следующим образом.

Для получения сварного стыкового соединения 4 в качестве одного из свариваемых элементов 1 берут прокат из непрерывнолитой заготовки прямоугольного профиля с коэффициентом обжатия К 10-20, который содержит ликвацию. У данного металла участок ликвации имеет вид раскатанного загрязнения неметаллической фазы 3, ориентированное вдоль направления преимущественного течения металла при обработке его давлением и расположенное перпендикулярно свариваемому торцу 2. Коэффициент обжатия

к- А . Аг в Ґ7

где А и В - соответственно ширина и толщина исходной заготовки;

AI и Bi - конечные параметры проката.

На фиг.4 представлен вид макроструктуры поперечного еечения проката, полученного двумя способами из непрерывнолитой заготовки прямоугольного профиля. В промежутке при начальных стадиях пластической деформации с получением заготовки квадрат (9). Стрелками указана сторона, испытывающая преимущественное обжатие при прокате.

Способ К 10-20

Зона ликвации имеет значительную протяженность и ориентирована перпендикулярно боковому торцу. . Способ II К 0,2-1,0.

Зона ликвации значительно меньше и ориентирована параллельно торцу проката.

При значениях указанных величин получают промежуточные заготовки с большой толщиной (не прокат), которые не используются при сварке. Наличие участка ликвации (загрязнения) возможно только в металле, полученном из непрерывнолитой заготовки, т.е. в обычном слитке образуется прибыльная часть (при обычном способе разливки, в которой находится ликвация; Она обрезается и не присутствует в дальнейшем переделе (переделом в данном случае является прокат).

После применения в качестве одного из свариваемых элементов проката из непрерывнолитой заготовки и выявления в нем участка ликвации, в макроструктуре поперечного сечения, образуют свариваемый элемент таким образом, что загрязнение (ликвация) располагается на расстоянии от

0,5 В до (0,5 В + d) от свариваемого торца, где В - ширина шва 4, d - величина смещения торца 2 при получении сварного стыкового соединения. Далее осуществляют

сварку путем нагрева и осадки свариваемых торцов 2 элементов 1 и получают неразъемное соединение 4. При этом за счет пластической деформации верхняя часть деформируемых торцов 2 пластически деформируется вверх с образованием наружного грата 5, а нижняя - в противоположную сторону с образованием внутреннего грата 6 (направление движения показано на рис,2 стрелками). Если раскатанное загрязнение

5 располагается в нижней половине свариваемого торца, то загрязнение также меняет свое расположение и принимает вид, представленный на рис.З. При расположении раскатаного загрязнения в верхней части,

0 картина изменения расположения раскатанного загрязнения (ликвации) противо- положная, В случае расположения раскатанного загрязнения (ликвации) посередине толщины свариваемого элемента

5 после сварки оно также меняет свое направление аналогично вышеописанному, но в конечном итоге, располагается в направлении торца, но в середине, и не выходит на поверхность ни сварного соединения 4, ни свари0 ваемого элемента 1. .

В дальнейшем сварное соединение испытывается (нагружается) при рабочей нагрузке и после единичных циклов нагружения на участке 8 расположенного

5 загрязнения образуется несплошность металла, имеющая вид трещиноподобного дефекта (рис.3), от которого в процессе дальнейших испытаний на трещиностой- кость образуется трещина 9, которая увели0 чивается по мере увеличения количества циклов нагружения, а затем происходит окончательный долом соединения на участке 10.

При расположении раскатанного за5 грязнения на расстоянии 0,5 В во-первых, наблюдается полное отсутствие схватывания металла на линии 11 шва 4, т.е. получается несвариваемость сварного соединения, либо участок ликвации выходит

0 на ось 12 шва 4 и на данном участке возникает непровар. В этом случае при дальнейшем испытании такого соединения на трещиностойкость возникает трудность установления аппаратуры, регулирующей из5 менение (в том числе и приращение) трещины при нагружёнии сварного соединения в процессе его испытаний, Для осуществления такой регистрации требуется проведение дополнительной обработки сварного соединения, заключающейся в

снятии наружного 5 и внутреннего 6 грата (снятие внутреннего б грата, например, в трубах очень трудоемко и требует больших дополнительных затрат на его осуществление). Кроме того, дополнительная толщина шва 4, обусловленная наличием грата 5 и 6, приводят в данном случае к увеличению времени испытания данного соединения, что в свою очередь, снижает производительность испытаний.

При расположении конца раскатанного загрязнения на расстоянии большем, чем 0,5 В + d участок ликвации не меняет своего расположения (ориентировки) и не приводит к образованию трещиноподобного де- фёкта, а следовательно, и к ускорению испытаний.

Пример: Перед проведением сварки трубы ф217х5 мм, содержащей продольный сварной шов путем контактной сварки со.- противлением был взят полосовой прокат из непрерывнолитой заготовки прямоугольного профиля. Труба - из стали 09Г2С. Про- Kat получен при коэффициенте обжатия К 20. Выявление макроструктуры поперечно- го речения показано наличие участка ликва- циИ в виде раскатанного загрязнения, которое ориентировано перпендикулярно свариваемому торцу и располагалось на расстоянии 10 мм от него. Часть металла бьиЬа обрезана так, что свариваемый в даль- торец располагался на расстоянии 4 мм от начала участка ликвации (участок ликвации располагался на расстоянии 2 мм .от внутренней поверхности свариваемого элемента.

Далее выполнялась контактная сварка сопротивлением при стандартных режимах ее проведения путем нагрева и последую- щей деформации свариваемых торцов. Сварное соединение имело параметры В 4 мм; d 3 мм, Затем труба первоначально подвергалась опрессовке рабочим давлением (водой). При первом цикле нагружения

датчики акустической эмиссии зарегистрировали появление трещиноподобного дефекта глубиной 2 мм на внутренней поверхности трубы, хотя разгерметизации трубы не наблюдалось,

При последующем испытании повторно-статическим внутренним давлением произошло образование макротрещин от трещиноподобного дефекта, затем дальнейший их рост и разрушение на участке перехода от грата к свариваемому элементу.

Характер разрушения сварного соединения аналогичен виду, представленному на фиг.З, Потеря разгерметизации трубы произошла при 9 циклах нагружения.

По отношению к прототипу существенно увеличивается производительность испытаний.

При программе испытаний 1000 образцов в год экономическая эффективность от внедрения предлагаемого способа по сравнению с прототипом с учетом уменьшения трудоемкости изготовления образца и увеличение производительности испытаний составит около 2000 рублей в год.

Формула изобретения

Способ изготовления образца для испытаний на трещиностойкость, заключающийся в нагреве и последующей осадке свариваемых торцов элемента образца, о т- личающийся тем, что, с целью ускорения проведения испытаний без увеличения трудоемкости изготовления образца, по крайней мере один из элементов выполняют из проката с коэффициентом обжатия К 10- 20 непрерывнолитой заготовки прямоугольного сечения с участком ликвации, местоположения которого определяют в результате выявления макроструктуры его поперечного сечения, и затем, выполняют обрезку торца на расстоянии (0,5 В - 0,5 Bf + d) от участка ликвации, где В - ширина шва;

d - величина смещения свариваемого торца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ГОРЯЧЕКАТАНЫХ ПРОФИЛЕЙ СТАРЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1993 |

|

RU2063288C1 |

| Способ изготовления сварного образца для коррозионных испытаний | 1988 |

|

SU1528631A2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432403C1 |

| Способ контактной стыковой сварки эмалированных проводников с наконечниками | 1986 |

|

SU1450236A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2015 |

|

RU2581696C1 |

| Труба с высокой деформационной способностью класса прочности К65 и способ ее производства | 2022 |

|

RU2790721C1 |

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

| СПОСОБ ИСПЫТАНИЯ ПРОЧНОСТИ СВАРНОГО СТЫКОВОГО СОЕДИНЕНИЯ ПОЛИМЕРНЫХ ТРУБ | 2011 |

|

RU2465560C1 |

| СПОСОБ ВЫПОЛНЕНИЯ СВАРНОГО СОЕДИНЕНИЯ КОЛЬЦЕВЫХ ОДНОТОЛЩИННЫХ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛИЧЕСКИХ ТРУБ И/ИЛИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ | 2023 |

|

RU2821448C1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1987 |

|

SU1426666A1 |

Фиг.1

Фиг 2

Авторы

Даты

1993-03-23—Публикация

1991-01-03—Подача