Предпосылки к созданию изобретения

Настоящее изобретение относится к области литейного производства и, в частности, к литью монокристаллических металлических деталей.

Обычные металлические сплавы являются равноосными и поликристаллическими: в твердом состоянии они образуют множество зерен по существу одинакового размера, обычно порядка одного миллиметра (мм), но с более или менее произвольной ориентацией. Стыки между зернами представляют собой слабые точки в металлической детали, выполненной из такого сплава. Использование добавок для усиления этих межзеренных соединений обладает все же тем недостатком, что снижает температуру плавления, что вызывает особенное беспокойство в случаях, когда детали, полученные таким путем, предназначены для использования при высокой температуре.

Для решения этой проблемы были первоначально предложены столбчатые поликристаллические сплавы, в которых зерна затвердевают в заданной ориентации. Ориентация зерен в направлении основной нагрузки на металлическую деталь позволяет повысить прочность таких деталей в конкретном направлении. Тем не менее, даже в деталях, подвергнутых нагрузкам, в основном ориентированным вдоль определенной оси, таких, например, как лопатки турбин, которые подвергаются воздействию центробежных сил, может все же оказаться желательным обеспечить более высокую прочность вдоль других осей.

Вот почему, начиная с конца 70-х годов, были разработаны новые, так называемые «монокристаллические» металлические сплавы, которые позволяют отливать детали, сформированные в виде одного зерна. Обычно такие монокристаллические сплавы являются сплавами никеля с содержанием титана и/или алюминия меньше 10 молярных процентов (моль %). Таким образом, после затвердевания эти сплавы образуют двухфазные твердые тела, с первой фазой эпсилон (γ) и второй фазой эпсилон-штрих (γ'). Фаза γ имеет гранецентрированную кубическую кристаллическую решетку, в которой атомы никеля, алюминия и/или титана могут занимать любое положение. В отличие от этого в фазе γ' атомы алюминия и/или титана образуют кубическую конфигурацию, занимая восемь углов куба, в то время как атомы никеля занимают грани куба.

Одним из этих новых сплавов является никелевый сплав «АМ1», разработанный совместно Snekma, les laboratories l'ONERA, l'Ecole des Mines de Paris, и Imphy SA. Детали, изготовленные из такого сплава, могут не только обеспечить особенно высокий уровень механической прочности по всем силовым осям, но и могут предоставить особенно высокую способность противостоять высоким температурам, поскольку для них не требуется каких-либо добавок для более прочного скрепления между собой их кристаллических зерен. Таким образом, металлические детали, произведенные на основе таких монокристаллических сплавов, могут быть успешно использованы, например, для горячих частей турбин.

Тем не менее, даже при использовании таких специальных сплавов может оказаться затруднительным избежать явления рекристаллизации при производстве таких деталей, вызывающий повторный рост кристаллических зерен и образование новых слабых точек в детали. При обычном способе литья расплавленный сплав заливают в полость в литейной форме через по меньшей мере один литейный канал в литейной форме, причем форму удаляют после затвердевания сплава так, чтобы освободить деталь, после чего деталь подвергают термообработке, такой, например, как закалка, когда металл сначала нагревают для последующего быстрого охлаждения так, чтобы гомогенизировать фазы ϒ и ϒ' в монокристалле без его плавления.

Тем не менее, механические удары, которым подвергаются детали после отливки, могут локально дестабилизировать кристаллическую решетку монокристалла. После этого термообработка может запустить нежелательную рекристаллизацию в местах, дестабилизированных таким образом, вызывая разрушение монокристаллической структуры детали и увеличивая рост слабых точек в ней. Даже прилагая значительные усилия, трудно избежать механических ударов при обращении с литейными формами, которые могут весить несколько десятков килограммов, в особенности при том, что само отделение формы связано с использованием механических ударных воздействий. Кроме того, само по себе ограниченное понижение температуры термообработки не позволяет в значительной степени предотвратить это явление рекристаллизации.

Цель и сущность изобретения

Настоящее изобретение направлено на устранение этих недостатков. Для этой цели изобретение нацелено на создание способа литья, позволяющего в значительной степени ограничить явление рекристаллизации вследствие термообработки деталей после затвердевания сплава, отлитого в литейную форму.

Эта цель достигается тем фактом, что при способе литья по меньшей мере в одном варианте реализации изобретения термообработка выполняется после затвердевания сплава в форме, но до окончания удаления формы.

С помощью этих мер термообработка выполняется перед операциями, которые могут ослабить кристаллическую структуру при монокристаллическом формировании детали. Хотя специалист в данной области техники может подумать, что присутствие по меньшей мере некоторых остающихся частей формы во время термообработки может сделать термообработку менее эффективной, было обнаружено, что существует возможность выполнить термообработку ранее и без вредного воздействия на металлическую деталь, и напротив, более раннее выполнение этой термообработки позволяет избежать нежелательной рекристаллизации, происходящей во время термообработки.

В частности, если указанное удаление литейной формы содержит первый этап удаления путем выколачивания и последующий этап удаления водяной струей, указанная термообработка может быть выполнена по меньшей мере до удаления водяной струей, поскольку, как обнаружено, часто источником явления рекристаллизации является последующее выполнение термообработки.

В альтернативных вариантах реализации возможно, тем не менее, предусматривать выполнение термообработки даже перед началом удаления формы. При таких обстоятельствах необходимо противодействовать такому явлению рекристаллизации любыми средствами, в частности геометрическими средствами.

Во втором аспекте настоящего изобретения указанный литейный канал может включать в себя по меньшей мере одну переходную зону, прилегающую к указанной полости, причем переходная зона имеет закругленный участок радиусом не меньше 0,3 мм между указанным литейным каналом и указанной полостью, предназначенный для того, чтобы избежать резкого изгиба потока расплавленного сплава, поскольку такой изгиб может вызвать возникновение зоны рекристаллизации в сплаве. В частности, в этой зоне литейный канал может представлять секцию, увеличенную по сравнению с расположенной выше по течению секцией в направлении основной оси секции полости, перпендикулярной литейному каналу. В частности, после разливки эта переходная зона может образовать по меньшей мере одну металлическую перемычку, которая тоньше литейного канала выше по течению, и в особенности по меньшей мере одну такую металлическую перемычку с каждой из двух противоположных сторон литейного канала. Когда литейная форма содержит по меньшей один стержень, проникающий в указанную полость и занимающий пространство, прилегающее к указанному литейному каналу для формирования полости в металлической детали, указанная переходная зона после литья может образовать по меньшей мере одну металлическую перемычку, прилегающую к указанному стержню, которая тоньше литейного канала выше по течению. Каждая металлическая перемычка, прилегающая к стержню, может представлять собой наружную кромку, следующую по существу вогнутой линии, прилегающей к поверхности стержня. Переходная зона может образовать по меньшей мере одну металлическую перемычку с каждой стороны указанного стержня. При таких обстоятельствах указанные прилегающие металлические перемычки стержня могут представлять собой наружные кромки, которые соединяются друг с другом по своим концам, так что проходят вокруг стержня.

Таким образом, во время процесса литья эта переходная зона позволяет заполнить полость по существу одновременно по всей ширине, избегая таким образом образования неоднородностей в кристаллической структуре монокристалла во время затвердевания сплава. Во время операции термообработки такие неоднородности могут привести к возникновению локальной рекристаллизации, образуя, таким образом, слабую точку в металлической детали.

Для увеличения производства металлических деталей литейная форма может содержать множество полостей, размещенных подобно кисти винограда так, чтобы отливать множество металлических деталей одновременно.

Способ согласно изобретению особенно подходит для производства некоторых металлических деталей, таких как лопатки газотурбинного двигателя. Настоящее изобретение предусматривает также металлические детали, полученные этим способом.

Краткое описание чертежей

Изобретение можно хорошо понять и его преимущества проявляются лучше при прочтении следующего подробного описания варианта реализации, приведенного в качестве не ограничивающего рамки изобретения примера. В описании приведены ссылки на прилагаемые чертежи, на которых:

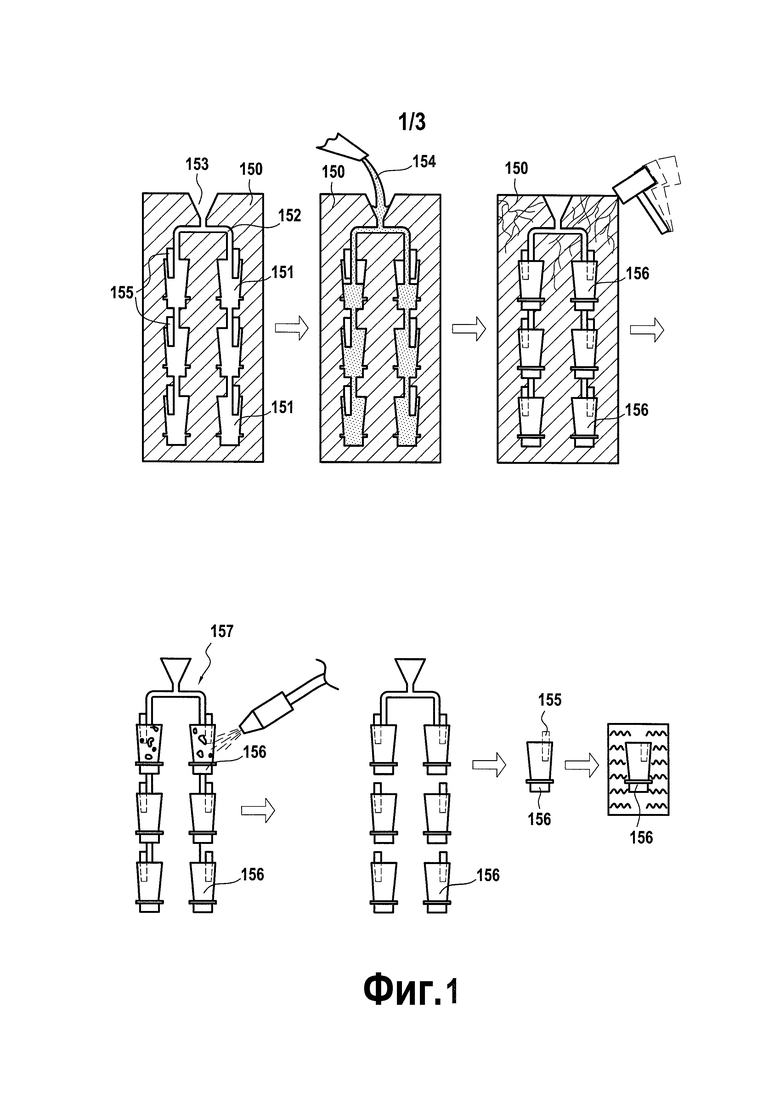

на фиг.1 показан способ литья согласно предшествующему уровню техники;

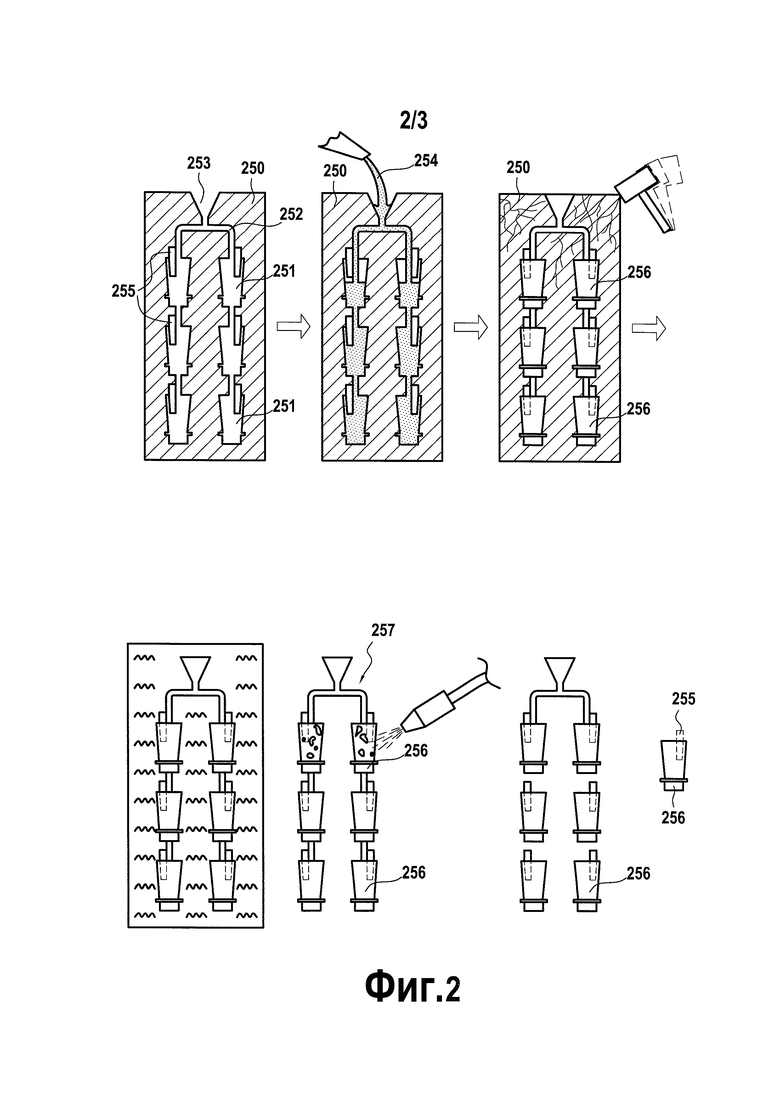

на фиг.2 показан способ литья при реализации настоящего изобретения;

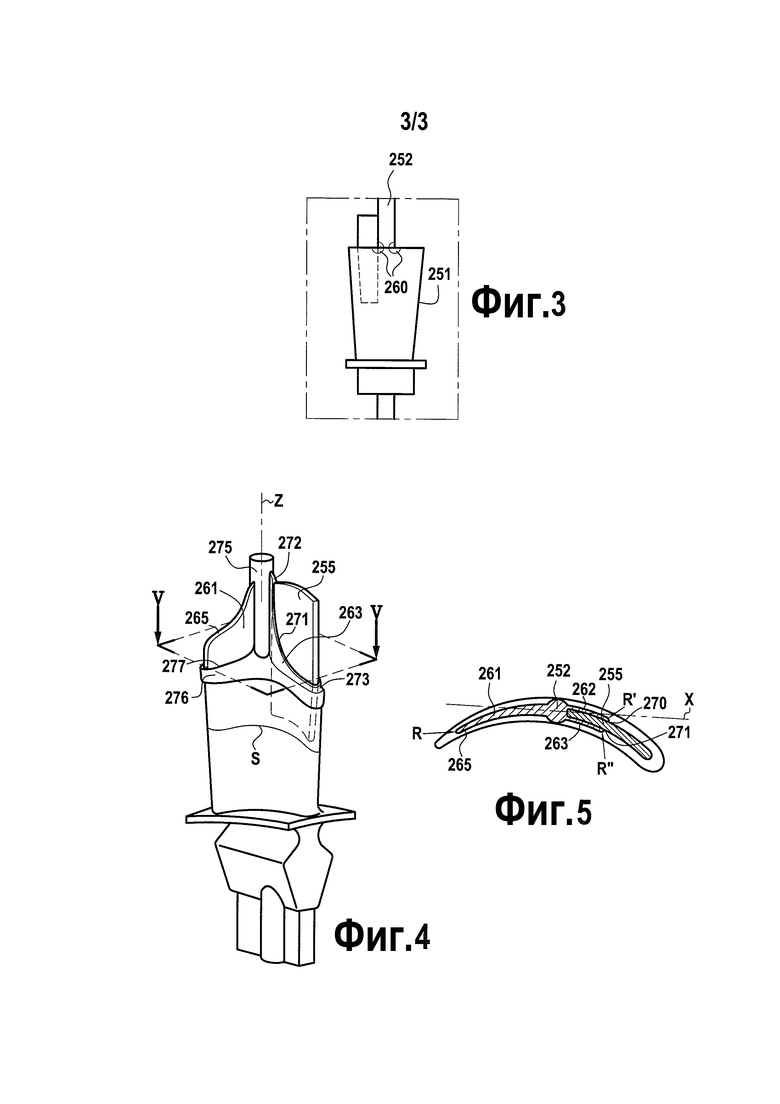

на фиг.3 показано соединение между литейным каналом и литейной полостью в существующей литейной форме;

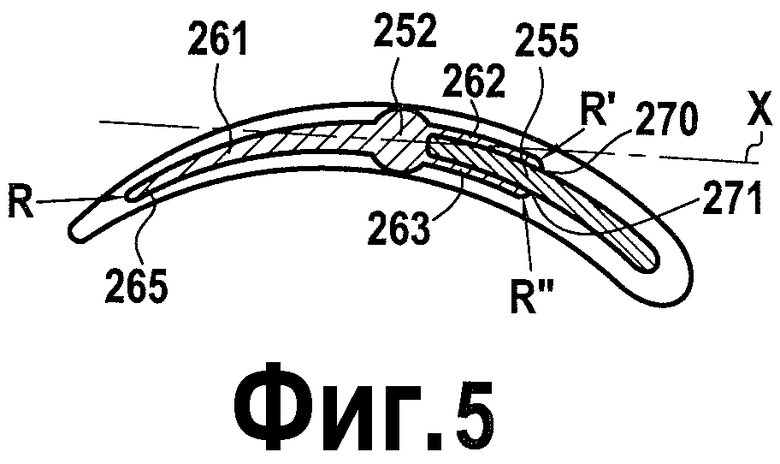

на фиг.4 показан перспективный вид металлической детали, полученной с использованием способа, показанного на фиг.2; и

на фиг.5 показано сечение в плоскости V-V металлической детали, показанной на фиг.4.

Подробное описание изобретения

Обычный способ литья, например применяемый при производстве лопаток газотурбинного двигателя и, в частности, лопаток ступени турбины высокого давления, показан на фиг.1. При первом этапе производится керамическая литейная форма 150, обычно способом литья по выплавляемым моделям, хотя вместо этого могут использоваться другие обычные способы. Керамическая литейная форма 15 имеет множество полостей 151, соединенных литейными каналами 152 с входным отверстием 153 формы 150. Каждой полости 151 имеет геометрическую форму для литья металлической детали, которая должны быть произведена. При таких обстоятельствах, поскольку намеченные для производства детали являются полыми, литейная форма 150 включает также в себя стержни 155, проникающие в каждую из полостей 151. После этого первого этапа, во время этапа литья расплавленный сплав 154 заливают в отверстие 153 для того, чтобы заполнить полости 151 через литейные каналы 152.

После затвердевания сплава на третьем этапе выполняется начальное удаление формы 150 путем выколачивания для освобождения из формы 150 металлических деталей 156, соединенных в форме связки 157. Для того, чтобы удалить последние остатки формы 150, выполняют дополнительный этап удаления посредством водяной струи. При следующем этапе S105 от связки 157 отрезают отдельные детали 156. Затем в ходе следующего этапа от каждой из деталей 156 отделяют стержни 155, и в заключение детали 156 подвергают термообработке. В качестве примера этой термообработкой может быть закалка, при которой детали 156 нагревают на короткое время и затем быстро охлаждают для того, чтобы упрочнить сплав, из которого изготовлена деталь.

Сплавы, которые могут использоваться при этом способе, включают в себя, в частности, так называемые «монокристаллические» сплавы, которые позволяют формировать деталь как одно кристаллическое зерно, или «монокристалл». Тем не менее, при этом существующем способе термообработка, направленная на гомогенизацию фаз ϒ и ϒ' монокристалла, может вызвать явление рекристаллизации, которое вызывает локальное ослабление деталей. Для того, чтобы избежать этого недостатка, при способе литья согласно варианте реализации изобретения, как показано на фиг.2, порядок выполнения операций модифицируется путем более раннего выполнения этапа термообработки.

Таким образом, при этом способе, показанном на фиг.2, первым этапом также является изготовление керамической литейной формы 250. Как и при существующем способе, керамическая литейная форма 250 может быть также произведена способом литья по выплавляемым моделям, или каким-либо альтернативным способом, выбранным из числа известных специалисту в данной области техники. Кроме того, как и обычно, керамическая форма 250 имеет множество полостей 251, соединенных литейными каналами 252 с входным отверстием 253 формы 250. Каждая полость 251 также имеет геометрическую форму, позволяющую отливать изготавливаемую металлическую деталь. Кроме того, поскольку изготавливаемые детали также являются полыми, форма 250 также включает в себя стержни 255, входящие в каждую из полостей 251.

После первого этапа, и также согласно существующим техническим решениям, расплавленный сплав 254 заливают в отверстие 253 во время этапа литья для того, чтобы заполнить полости 251 через литейный канал 252. После затвердевания сплава в ходе третьего этапа аналогичным образом выполняется начальное удаление литейной формы 250 путем выколачивания, для того, чтобы освободить металлические детали 256, соединенные в связку 257, из формы 250. Тем не менее, при этом способе после этого начального удаления непосредственно выполняется этап термообработки. Во время термообработки металлические детали 256, все еще образующие связку 257 и все еще соединенные с остающимися кусками формы 250, подвергаются, например, непосредственной закалке, при которой детали 256 нагревают на короткое время и затем быстро охлаждают.

Для удаления последних остатков формы 250 можно в ходе следующего этапа выполнить удаления водяной струей. В заключение отдельные детали 256 отрезают от связки 257 и затем стержни 255 извлекают из каждой из деталей 256, при этом детали уже были подвергнуты термообработке перед очисткой водяной струей.

Поскольку этап термообработки выполняется раньше, можно уменьшить явление рекристаллизации во время этого этапа. Тем не менее, для того, чтобы уменьшить эту рекристаллизацию даже более полно и прежде всего для того, чтобы сделать это надежно, следует также придать литейным каналам 252 подходящую форму. На фиг.1 можно видеть соединение между литейным каналом 152 и полостью формы 151 в существующей литейной форме 150. Это соединение образует очень крутые изгибы между каналом 152 и полостью 151, такие изгибы могут вести к образованию зон рекристаллизации 160 во время термообработки.

В форме 250 согласно способу, показанному на фиг.2, для того, чтобы избежать образования таких зон рекристаллизации в каждой детали 256 вокруг литейных каналов 252, каналы 252 могут включать в себя переходные зоны, прилегающие к полостям 251. В переходной зоне литейный канал 252 последовательно увеличивается в направлении основной оси Х разреза S полости 251 в плоскости А, перпендикулярной литейному каналу, так что радиус закругленной части между литейным каналом 252 и полостью 251 равен не меньше чем 0,3 мм. В частности, в показанном варианте реализации, в котором литейная форма 250 включает в себя также стержень 255, прилегающий к литейному каналу 252, эта переходная зона увеличивается на каждой стороне стержня 255, а также по сторонам от стержня 255. Когда полость 251 и канал 252 заполнены металлом, металл образует перемычку 261 в стороне от стержня 255 и две перемычки 262 и 263, которые прилегают к стержню 255, по одной с каждой из сторон стержня 255, как показано на фиг.4 и 5. Расположенные перпендикулярно к оси Х, эти перемычки 261, 262 и 263 являются по существу более тонкими, чем литейный канал 252 выше в переходной зоне.

Во время этапа разливки наличие переходной зоны, таким образом, позволяет распределять поток расплавленного сплава по существу по ширине полости 251, избегая таким образом последующего формирования зон рекристаллизации.

Монокристаллическая деталь 256, показанная на фиг.4, является лопаткой турбины. Она показана в необработанном состоянии после раздевания, то есть с металлом, который затвердел снаружи детали в литейном канале 252. Этот металл образует, таким образом, центральный шток 275, перемычки 261, 262 и 263, и увеличенную секцию 276, прилегающую к наконечнику лопатки 265. Во время литья расплавленный сплав течет от наконечника лопатки 265 через хвост лопатки 266 и к литейному каналу 252, соединенному с другой полостью 251 далее вниз по направлению потока. Поток расплавленного сплава следует таким образом по существу по направлению основной оси Z лопатки. Перемычка 261, которая простирается к хвостовой кромке 267 лопатки, представляет собой наружную кромку 268 с вогнутым верхним по течению сегментом и выпуклым нижним по течению сегментом. В сечении эта наружная кромка 268 имеет радиус кривизны R, который очень постепенно изменяется по направлению от центрального стержня 275 до увеличенной секции 276. Перемычки 262 и 263, которые тянутся в направлении ведущей кромки 269 лопатки с каждой стороны стержня 255, представляют соответствующие наружные кромки 270 и 271, являющиеся по существу вогнутыми и идущими вдоль стержня 255. Эти наружные кромки 270 и 271 соединяются друг с другом своими концами над стержнем 255 и перед ним, образуя таким образом два соединения 272, 273, охватывая стержень 255. В сечении перемычки 262, 263 имеют радиусы кривизны R' и R” на поверхностях, прилегающих к наружным кромкам 270, 271, так, чтобы избежать зарождения нежелательных металлургических дефектов рядом со стержнем 255. Переходные поверхности 277 на перемычках 261, 262 и 263, и у стержня 275 на увеличенной секции 276, аналогичным образом закруглены для того, чтобы избежать зарождения таких дефектов.

Среди сплавов, которые могут использоваться при этом способе, существуют особые монокристаллические сплавы никеля, такие, в частности, среди прочих, как АМ1 и АМ№ от фирмы Snecma, а также другие, такие как CMSX-2®, CMSX-4®, CMSX-6® и CMSX-10® от С-М Group, Rene® N5 и N6 от General Electric, RR2000 и SRR99 от Roll-Royce, и PWA 1480, 1484 и 1487 от Pratt&Whitney.

Химический состав монокристаллических сплавов никеля в весовых %

Хотя настоящее изобретение описано со ссылкой на определенный вариант реализации, очевидна возможность внесения различных модификаций и изменений в этот вариант реализации без выхода за рамки объема изобретения, описанные в формуле изобретения. Например, при альтернативном варианте реализации термообработка может быть выполнена даже перед начальным удалением литейной формы. Кроме того, индивидуальные характеристики различных вариантов реализации способа могут комбинироваться в дополнительных вариантах реализации. Следовательно, описание и чертежи должны рассматриваться скорее в качестве иллюстрации, а не в качестве ограничения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОТЛИВОК ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 2007 |

|

RU2361011C1 |

| ОБОЛОЧКОВАЯ ФОРМА, ИМЕЮЩАЯ ТЕПЛОЗАЩИТНЫЙ ЭКРАН | 2013 |

|

RU2647422C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ОТЛИВОК | 2014 |

|

RU2652672C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ | 2015 |

|

RU2686163C2 |

| ЛИТЕЙНАЯ ФОРМА | 2013 |

|

RU2644980C2 |

| УСТРОЙСТВО ЗАКУПОРИВАНИЯ И ЕМКОСТЬ, ОБОРУДОВАННАЯ ТАКИМ УСТРОЙСТВОМ | 2012 |

|

RU2597561C2 |

| СПОСОБ ОБРАБОТКИ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 2007 |

|

RU2361012C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ ЖАРОПРОЧНЫХ СПЛАВОВ | 2013 |

|

RU2679503C2 |

| УСТРОЙСТВО ЗАКУПОРИВАНИЯ И ЕМКОСТЬ, ОБОРУДОВАННАЯ ТАКИМ УСТРОЙСТВОМ | 2012 |

|

RU2605173C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ И ПРИ УПРАВЛЯЕМОМ ОХЛАЖДЕНИИ | 2014 |

|

RU2652526C2 |

Изобретение относится к области литейного производства. Способ включает заливку расплавленного сплава в полость литейной формы через литейный канал. Литейный канал имеет прилегающую к полости переходную зону, в которой после литья образуется металлическая перемычка (261, 262, 263), прилегающая к металлической детали. Сечение перемычки увеличено в направлении основной оси (Х) секции полости формы, причем перемычка тоньше литейного канала. После затвердевания отливку подвергают термообработке и удаляют литейную форму. Обеспечивается ограничение рекристаллизации деталей. 2 н. и 10 з.п. ф-лы, 5 ил., 1 табл.

1. Способ литья для отливки монокристаллических металлических деталей (256), причем способ содержит по меньшей мере следующие этапы:

литье расплавленного сплава (254) в полость (251) литейной формы (250) через по меньшей мере один литейный канал (252) в форме (250), причем литейный канал (252) включает в себя по меньшей мере одну переходную зону, прилегающую к полости (251);

подвергание сплава термообработке; и

удаление литейной формы (250);

отличающийся тем, что литейный канал (252) имеет в переходной зоне, относительно расположенной выше по потоку части, сечение, увеличенное в направлении основной оси (X) секции (S) полости (251) в плоскости (А), перпендикулярной литейному каналу (252), причем после литья в указанной переходной зоне образуют по меньшей мере одну металлическую перемычку (261, 262, 263), прилегающую к металлической детали, причем упомянутая перемычка тоньше литейного канала (252) выше по потоку.

2. Способ по п. 1, отличающийся тем, что термообработку выполняют после затвердевания сплава в форме (250) и до окончания удаления формы.

3. Способ по п. 2, отличающийся тем, что указанное удаление формы (250) содержит первый этап удаления путем выколачивания и следующий этап удаления водяной струей, причем указанную термообработку выполняют, по меньшей мере, перед этапом удаления водяной струей.

4. Способ по п. 1, отличающийся тем, что переходная зона имеет закругленный участок радиусом не меньше 0,3 мм между указанным литейным каналом (252) и указанной полостью (251).

5. Способ по п. 1, отличающийся тем, что после литья в переходной зоне образуют по меньшей мере одну металлическую перемычку (261, 262, 263) на каждой из двух противоположных сторон литейного канала (252), причем упомянутая по меньшей мере одна металлическая перемычка тоньше литейного канала (252) выше по потоку.

6. Способ по п. 1, отличающийся тем, что в литейной форме устанавливают по меньшей мере один стержень (255) для образования полости в металлической детали (256), причем стержень занимает пространство, прилегающее к указанному литейному каналу (252), причем после литья в переходной зоне образуют по меньшей мере одну металлическую перемычку (262, 263), прилегающую к указанному стержню (255) и тоньше литейного канала (252) выше по потоку.

7. Способ по п. 6, отличающийся тем, что после литья в переходной зоне образуют по меньшей мере одну металлическую перемычку (262), прилегающую к указанному стержню (255) на каждой из двух противоположных сторон стержня (255).

8. Способ по п. 5, отличающийся тем, что указанная металлическая перемычка (262, 263), прилегающая к стержню (255), представляет собой наружную кромку (270, 271), вогнутую по существу по линии, прилегающей к поверхности стержня (255).

9. Способ по п. 7, отличающийся тем, что указанные металлические перемычки (262, 263), прилегающие к стержню (255), представляют собой наружные кромки (270, 271), которые соединяются между собой на концах и охватывают стержень (255).

10. Способ по п. 1, отличающийся тем, что указанная металлическая деталь (256) является лопаткой турбины.

11. Способ по п. 1, отличающийся тем, что указанная литейная форма (250) содержит множество полостей (251), размещенных как связка для отливки множества металлических деталей (256) одновременно.

12. Монокристаллическая металлическая деталь (256), отлитая способом по любому из пп. 1-11.

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ ИЗ ЛИТЕЙНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2254962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ ИЗ ЛИТЕЙНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2254962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТЯЖЕННЫХ ТОНКОСТЕННЫХ ОТЛИВОК | 1992 |

|

RU2034681C1 |

| Способ работы турбокомпрессора | 1948 |

|

SU79692A1 |

| US 4116723 A, 26.09.1978. | |||

Авторы

Даты

2016-12-20—Публикация

2012-08-06—Подача