[ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ]

[0001] Настоящее изобретение относится к высокопрочному плакированному стальному листу и высокопрочному, подвергнутому легированию, гальванизированному горячим погружением стальному листу, имеющему превосходные адгезию плакирующего покрытия и формуемость‹, с пределом прочности на разрыв (TS) 980 МПа или более, который, в частности, пригоден в качестве конструкционного элемента, упрочняющей детали, и элемента подвески автомобилей.

Настоящая заявка утверждает приоритет Японской Патентной Заявки № 2011-218040, поданной 30 сентября 2011 года, содержание которой включено настоящей ссылкой.

[УРОВЕНЬ ТЕХНИКИ]

[0002] Снижение веса таких деталей, как поперечные элементы конструкции и боковые детали автомобилей, в недавние годы рассматривалось как поддерживающее тенденции для снижения расхода топлива. В отношении материалов, из соображений обеспечения прочности и безопасности при ударах, стальной лист, даже будучи тонким, был сделан более прочным. Однако с увеличением прочности материалов ухудшается их формуемость. Для достижения более легкого веса деталей должен быть получен стальной лист, который удовлетворяет требованиям как формуемости при штамповке, так и высокой прочности. В частности, превосходная пластичность необходима в случае формования конструкционной детали или упрочняющей детали автомобилей, которая имеет сложную форму.

[0003] С недавних пор в качестве детали кузова автомобиля главным образом используют стальной лист, имеющий предел прочности на разрыв 440 МПа или 590 МПа. Для дополнительного снижения веса предпочтительна разработка высокопрочного стального листа с прочностью 980 МПа или более. В частности, когда стальной лист класса прочности 590 МПа заменяют стальным листом класса прочности 980 МПа, для этого требуется величина относительного удлинения, эквивалентная классу прочности 590 МПа. Таким образом, желательна разработка стального листа с прочностью 980 МПа или более, имеющего превосходное относительное удлинение.

[0004] Что касается стального листа, имеющего превосходное общее относительное удлинение (El) в испытании на растяжение, имеются стальные листы со сложной структурой, в которых мягкий феррит, служащий в качестве первичной фазы, используют в структуре стального листа для обеспечения пластичности, и остаточный аустенит диспергируют в качестве вторичной фазы для обеспечения прочности.

В качестве стали, получаемой диспергированием остаточного аустенита, известна TRIP-сталь (сталь с наведенной превращением пластичностью), в которой используют мартенситное превращение остаточного аустенита во время обработки с пластической деформацией, и в недавнее время варианты ее применения расширились.

[0005] В частности, TRIP-сталь имеет превосходное относительное удлинение по сравнению с дисперсионно-упрочненной сталью и DP-сталью (двухфазной сталью, состоящей из феррита и мартенсита), и тем самым весьма желательное расширенное применение. Однако, поскольку эта сталь обеспечивает превосходную формуемость с использованием мартенситного превращения во время формования, для достижения формуемости требуются большие количества остаточного аустенита. Для обеспечения остаточного аустенита необходимо добавление больших количеств Si. Кроме того, для обеспечения прочности на уровне 980 МПа или более имеет место такая тенденция, что добавляют большие количества легирующих элементов, и легко развивается текстура. В частности, развитие текстуры из групп ориентаций от {100}<011> до {223}<110>, или текстуры с ориентацией {332}<113>, стимулирует анизотропию материала. Например, по сравнению с общим относительным удлинением в случае выполнения испытания на растяжение стальной полосы по направлению, параллельному направлению прокатки, общее относительное удлинение в случае выполнения испытания в перпендикулярном направлении является значительно худшим. Следовательно, даже если стальной лист имеет характеристики хорошего относительного удлинения по одному направлению и превосходную формуемость, применение его для детали, имеющей сложную форму, является затруднительным.

[0006] С другой стороны, гальванизированный погружением стальной лист и подвергнутый легированию, гальванизированный погружением стальной лист, имеющий превосходную коррозионную стойкость, был известен как стальной лист для автомобиля. Стальной лист снабжен плакирующим слоем, выполненным из цинка, содержащего Fe в количестве 15% или менее, на поверхности стального листа, чтобы придать ему превосходную устойчивость к коррозии. Гальванизированный погружением стальной лист и подвергнутый легированию, гальванизированный погружением стальной лист во многих случаях изготавливают в технологической линии типа непрерывной гальванизации погружением (ниже называемой CGL). В CGL стальной лист подвергают обезжириванию, затем отжигу путем косвенного нагрева с использованием радиационных труб в восстановительной атмосфере, которая содержит Н2 и N2, затем охлаждают почти до температуры ванны покрытия, и затем погружают в ванну для гальванизации погружением. После этого стальной лист подвергают плакирующей обработке.

[0007] В случае изготовления подвергнутого легированию гальванизированного погружением стального листа, стальной лист погружают в ванну покрытия и затем повторно нагревают, чтобы подвергнуть слой покрытия обработке для легирования. В это время атмосфера в печи представляет собой атмосферу, в которой Fe восстанавливается, и стальной лист может быть изготовлен без окисления Fe, так что это широко применяется в качестве производственной установки для получения оцинкованного стального листа.

Однако Si легко окисляется по сравнению с Fe, и на поверхности стального листа при проходе через CGL образуется оксид кремния (Si). Оксид Si ответственен за дефекты гальванизации вследствие плохой смачиваемости в условиях гальванизации погружением. В альтернативном варианте, поскольку оксид подавляет реакцию легирования Fe и цинка, существует проблема того, что подвергнутый легированию гальванизированный погружением стальной лист не может быть изготовлен.

[0008] В отношении этой проблемы в Патентном Документе 1 раскрыт метод достижения как превосходной формуемости, так и характеристики плакирования, в частности, способ улучшения характеристики плакирования стали, содержащей большие количества Si, в котором однократно выполняют отжиг, затем проводят декапирование для удаления оксида на поверхности стального листа, и затем еще раз выполняют обработку для гальванизации погружением. Однако этот способ нежелателен в том плане, что отжиг выполняют два раза, и тем самым декапирование после термической обработки и проход через линию гальванизации ведет к значительному усложнению процесса и к возрастанию затрат.

[0009] В качестве метода улучшения пригодности к плакированию стали, содержащей Si, способ подавления образования оксидов Si или Mn созданием атмосферы в печи как восстановительной атмосферы для легко окисляемых элементов, таких как Si и Mn, или способ восстановления образовавшихся оксидов, представлен в Патентном Документе 2. В этом способе перед поступлением в технологическую линию для гальванизации материалов, имеющих плохую пригодность к плакированию, выполняют их предварительное плакирование или шлифование поверхности. Однако по мере интенсификации способа предварительного плакирования или шлифования поверхности возрастает стоимость. В дополнение, поскольку высокопрочный стальной лист, как правило, содержит Si и Mn в больших количествах, затруднительно достижение атмосферы, способной к восстановлению Si в стальном листе, содержащем Si в количестве 0,5% по весу или более, который является целевым в настоящем изобретении, и тем самым требуются огромные капиталовложения, приводя к возрастанию расходов. В дополнение, поскольку кислород, высвобождающийся из восстановленных оксидов Si и Mn, изменяет атмосферу в печи на окислительную для Si атмосферу, затруднительно стабилизировать атмосферу в случае проведения массового производства. В результате существует проблема того, что такие дефекты, как неравномерная смачиваемость при плакировании или неоднородность легирования, возникают в продольном направлении или по направлению ширины стального листа.

[0010] В качестве метода достижения как превосходной пластичности, так и пригодности к плакированию, Патентный Документ 3 представляет способ, в котором выполняют холодную прокатку, затем поверхность стального листа подвергают обработке для предварительного плакирования металлами, такими как Ni, Fe или Со, и подвергают плакирующей обработке, в то же время пропуская через технологическую линию термической обработки. Это относится к методу предварительного плакирования металлами, которые окисляются труднее, по сравнению с Si и Mn, на поверхностном слое стального листа, и изготовления стального листа, не содержащего Si и Mn на поверхностном слое стального листа. Однако даже когда поверхность стального листа подвергают обработке для предварительного плакирования, эти элементы диффундируют внутрь стального листа во время термической обработки, и тем самым приходится выполнять большой объем предварительного плакирования. Поэтому существует такая проблема, что значительно возрастает стоимость.

[0011] В качестве средства разрешения этих проблем, Патентные Документы 4-6 предлагают способ, в котором оксид Si не формируется на поверхности стального листа, но образуется внутри стального листа. Это может предусматривать повышение кислородного потенциала в печи и возможность окисления Si внутри стального листа, чтобы подавить диффузию Si в поверхность стального листа и образование оксида Si на поверхности.

[0012] В дополнение, Патентные Документы 7 и 8 относятся не к TRIP-стали, но к оцинкованному стальному листу, и представляют способ создания внутри печи восстановительной атмосферы в процессе отжига в CGL. Более того, Патентный Документ 9 раскрывает способ создания струйного течения с предварительно заданной скоростью течения в ванне для гальванизации, чтобы предотвратить обусловленные дроссом дефекты гальванизации.

Однако традиционными способами исключительно трудно одновременно обеспечить коррозионную стойкость, высокую прочность и пластичность.

[ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ]

[Патентный(-ные) Документ(-ты)]

[0013]

[Патентный Документ 1] JP 3521851В

[Патентный Документ 2] JP 4-26720А

[Патентный Документ 3] JP 3598087В

[Патентный Документ 4] JP 2004-323970А

[Патентный Документ 5] JP 2004-315960А

[Патентный Документ 6] JP 2008-214752А

[Патентный Документ 7] JP 2011-111674А

[Патентный Документ 8] JP 2009-030159А

[Патентный Документ 9] JP 2008-163388А

[СУЩНОСТЬ ИЗОБРЕТЕНИЯ]

[Задача(-чи), решаемая(-мые) изобретением]

[0014] Настоящее изобретение направлено на создание высокопрочного, гальванизированного погружением стального листа и высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа, имеющего превосходную адгезию плакирующего покрытия и формуемость, с пределом прочности на разрыв (TS) 980 МПа или более.

[Средства решения задачи(задач)]

[0015] Из результатов, полученных обстоятельным исследованием, для достижения как предела прочности на разрыв (TS) 980 МПа или более, так и превосходной формуемости, авторы настоящего изобретения обнаружили, что важно полностью использовать Si в качестве упрочняющего элемента, и обеспечить содержание феррита на уровне 40% или более по объемной доле и остаточного аустенита 8% или более по объемной доле. В дополнение, авторы настоящего изобретения нашли, что даже в случае холоднокатаного стального листа, содержащего большое количество добавочных элементов, можно изготовить стальной лист, в котором анизотропия материала уменьшена, и формуемость является превосходной, регулированием условий черновой прокатки и чистовой прокатки в пределах заданного диапазона.

[0016] С другой стороны, характеристика плакирования и легирование стали, содержащей большое количество Si, были обеспечены созданием течения расплавленного цинка в ванне покрытия со скоростью от 10 до 50 м/мин, и подавлением взаимодействия между оксидом цинка (дроссом) и стальным листом, которое ответственно за дефекты гальванизации. В случае, если течение в ванне не происходит, в слой покрытия внедряется тонкодисперсный оксид цинка, и реакция легирования подавляется.

В дополнение, подробный механизм неясен, но когда оксиды Si и Mn присутствуют в поверхности стального листа, становятся более существенными дефекты гальванизации вследствие оксида цинка и замедление легирования, оказывая значительное вредное влияние на характеристику плакирования. Подавление реакции между дроссом и стальным листом, которая ответственна за дефекты гальванизации и замедление легирования, также становится значительным фактором облегчения процесса легирования.

При улучшении характеристики плакирования можно добавлять большое количество Si в гальванизированный погружением стальной лист и подвергнутый легированию гальванизированный погружением стальной лист.

[0017] Настоящее изобретение относится к высокопрочному, оцинкованному горячим погружением стальному листу и высокопрочному, подвергнутому легированию, гальванизированному горячим погружением стальному листу, имеющему низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв (TS) 980 МПа или более, и его сущность заключается в следующем.

[0018] [1] Высокопрочный, гальванизированный погружением стальной лист, имеющий низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, причем гальванизированный погружением стальной лист включает в себя образованный гальванизацией погружением слой, сформированный на поверхности базового стального листа,

причем базовый стальной лист содержит: в % по массе,

С: от 0,1 до менее 0,40;

Si: от 0,5 до 3,0;

Mn: от 1,5 до 3,0;

О: содержание ограничено до 0,006 или менее;

Р: содержание ограничено до 0,04 или менее;

S: содержание ограничено до 0,01 или менее;

Al: содержание ограничено до 2,0 или менее;

N: содержание ограничено до 0,01 или менее; и

остальное количество, включающее Fe и неизбежные загрязняющие примеси,

микроструктура базового стального листа содержит феррит в количестве 40% или более, остаточный аустенит от 8 до менее 60%, по объемной доле, и остальное составляет бейнит или мартенсит,

среднее значение полюсных плотностей групп ориентаций от {100}<011> до {223}<110>, представленных каждой из кристаллографических ориентаций {100}<011>, {116}<110>, {114}<110>, {113}<110>, {112}<110>, {335}<110>, и {223}<110>, в диапазоне от 5/8 до 3/8 толщины листа от поверхности базового стального листа составляет 6,5 или менее, и полюсная плотность кристаллографической ориентации {332}<113> составляет 5,0 или менее, и

образованный гальванизацией погружением слой содержит Fe: менее 7% по массе, и остальное количество, включающее Zn, Al и неизбежные загрязняющие примеси.

[0019] [2] Высокопрочный, гальванизированный погружением стальной лист, имеющий низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [1], в котором базовый стальной лист дополнительно содержит один, или два, или более элементов, в % по массе, из:

Cr: от 0,05 до 1,0;

Mo: от 0,01 до 1,0;

Ni: от 0,05 до 1,0;

Cu: от 0,05 до 1,0;

Nb: от 0,005 до 0,3;

Ti: от 0,005 до 0,3;

V: от 0,005 до 0,5; и

В: от 0,0001 до 0,01.

[0020] [3] Высокопрочный, гальванизированный погружением стальной лист, имеющий низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [1], в котором базовый стальной лист дополнительно содержит, в % по массе, от 0,0005 до 0,04 в совокупности одного, или двух, или более элементов, выбранных из Са, Mg и РЗМ (редкоземельных металлов).

[0021] [4] Высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист, имеющий низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, причем подвергнутый легированию гальванизированный погружением стальной лист включает в себя образованный гальванизацией погружением слой, сформированный на поверхности базового стального листа,

причем базовый стальной лист содержит: в % по массе,

С: от 0,10 до менее 0,4;

Si: от 0,5 до 3,0;

Mn: от 1,5 до 3,0;

О: содержание ограничено до 0,006 или менее;

Р: содержание ограничено до 0,04 или менее;

S: содержание ограничено до 0,01 или менее;

Al: содержание ограничено до 2,0 или менее;

N: содержание ограничено до 0,01 или менее; и

остальное количество, включающее Fe и неизбежные загрязняющие примеси,

микроструктура базового стального листа содержит феррит в количестве 40% или более, остаточный аустенит от 8 до менее 60%, по объемной доле, и остальное составляет бейнит или мартенсит,

среднее значение полюсных плотностей групп ориентаций от {100}<011> до {223}<110>, представленных каждой из кристаллографических ориентаций {100}<011>, {116}<110>, {114}<110>, {113}<110>, {112}<110>, {335}<110>, и {223}<110>, в диапазоне от 5/8 до 3/8 толщины листа от поверхности базового стального листа составляет 6,5 или менее, и полюсная плотность кристаллографической ориентации {332}<113> составляет 5,0 или менее, и

подвергнутый легированию образованный гальванизацией погружением слой содержит Fe: от 7 до 15% по массе, и остальное количество, включающее Zn, Al и неизбежные загрязняющие примеси.

[0022] [5] Высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист, имеющий низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [4], в котором базовый стальной лист дополнительно содержит один, или два, или более элементов, в % по массе, из:

Cr: от 0,05 до 1,0;

Mo: от 0,01 до 1,0;

Ni: от 0,05 до 1,0;

Cu: от 0,05 до 1,0;

Nb: от 0,005 до 0,3;

Ti: от 0,005 до 0,3;

V: от 0,005 до 0,5; и

В: от 0,0001 до 0,01.

[0023] [6] Высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист, имеющий низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [4], в котором базовый стальной лист дополнительно содержит, в % по массе, от 0,0005 до 0,04% в совокупности одного, или двух, или более элементов, выбранных из Са, Mg и РЗМ.

[0024] [7] Способ изготовления высокопрочного, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, причем способ изготовления включает стадии, в которых:

в отношении стальной заготовки, содержащей: в % по массе,

С: от 0,10 до менее 0,4;

Si: от 0,5 до 3,0;

Mn: от 1,5 до 3,0;

О: содержание ограничено до 0,006 или менее;

Р: содержание ограничено до 0,04 или менее;

S: содержание ограничено до 0,01 или менее;

Al: содержание ограничено до 2,0 или менее;

N: содержание ограничено до 0,01 или менее; и

остальное количество, включающее Fe и неизбежные загрязняющие примеси,

выполняют первую горячую прокатку, в которой прокатку со степенью обжатия 40% или более проводят один раз или более при температуре в диапазоне 1000°С или выше и 1200°С или ниже;

регулируют диаметр аустенитного зерна на 200 мкм или менее с помощью первой горячей прокатки;

выполняют вторую горячую прокатку, в которой прокатку со степенью обжатия 30% или более проводят в одном проходе по меньшей мере один раз при температуре в диапазоне Т1 + 30°С или выше и Т1 + 200°С или ниже, определяемом нижеприведенным Выражением (1);

регулируют общую степень обжатия во второй горячей прокатке на 50% или более;

выполняют конечное обжатие со степенью обжатия 30% или более во второй горячей прокатке, и затем начинают охлаждение перед холодной прокаткой таким образом, что время t (секунд) выдержки удовлетворяет приведенному ниже Выражению (2);

регулируют среднюю скорость охлаждения на 50°С/секунду или более, и изменение температуры на величину в диапазоне 40°С или выше и 140°С или ниже при охлаждении перед холодной прокаткой;

проводят намотку в рулон при температуре в диапазоне 700°С или ниже;

выполняют холодную прокатку со степенью обжатия 40% или более и 80% или менее;

нагревают до температуры отжига 750°С или выше и 900°С или ниже, и затем проводят отжиг в технологической линии непрерывной гальванизации погружением;

охлаждают до температуры 500°С от температуры отжига со скоростью от 0,1 до 200°С/секунду; и

выполняют гальванизацию погружением после выдерживания в течение времени от 10 до 1000 секунд в диапазоне температур между 500 и 350°С,

T1 (°С) = 850+10×(C + N)×Mn+350×Nb+ 50×Ti+40×B+10×Cr+100×Mo +100×V Выражение (1),

где каждый из С, N, Mn, Nb, Ti, В, Cr, Mo, и V представляет содержание каждого элемента (% по массе, причем Ti, В, Cr, Mo, и V рассчитывают как нулевые, когда они не содержатся),

t≤2,5×t1 Выражение (2),

где t1 получается согласно нижеприведенному Выражению (3),

t1 = 0,001×((Tf-T1)×P1/100)2-0,109×((Tf-T1)×Р1/100)+3,1 Выражение (3),

где в вышеуказанном Выражении (3) Tf представляет температуру стальной заготовки, полученной после конечного обжатия при степени обжатия 30% или более, и Р1 представляет степень обжатия при конечном обжатии 30% или более.

[0025] [8] Способ изготовления высокопрочного, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [7], в котором общая степень обжатия в температурном диапазоне ниже Т1 + 30°С составляет 30% или менее.

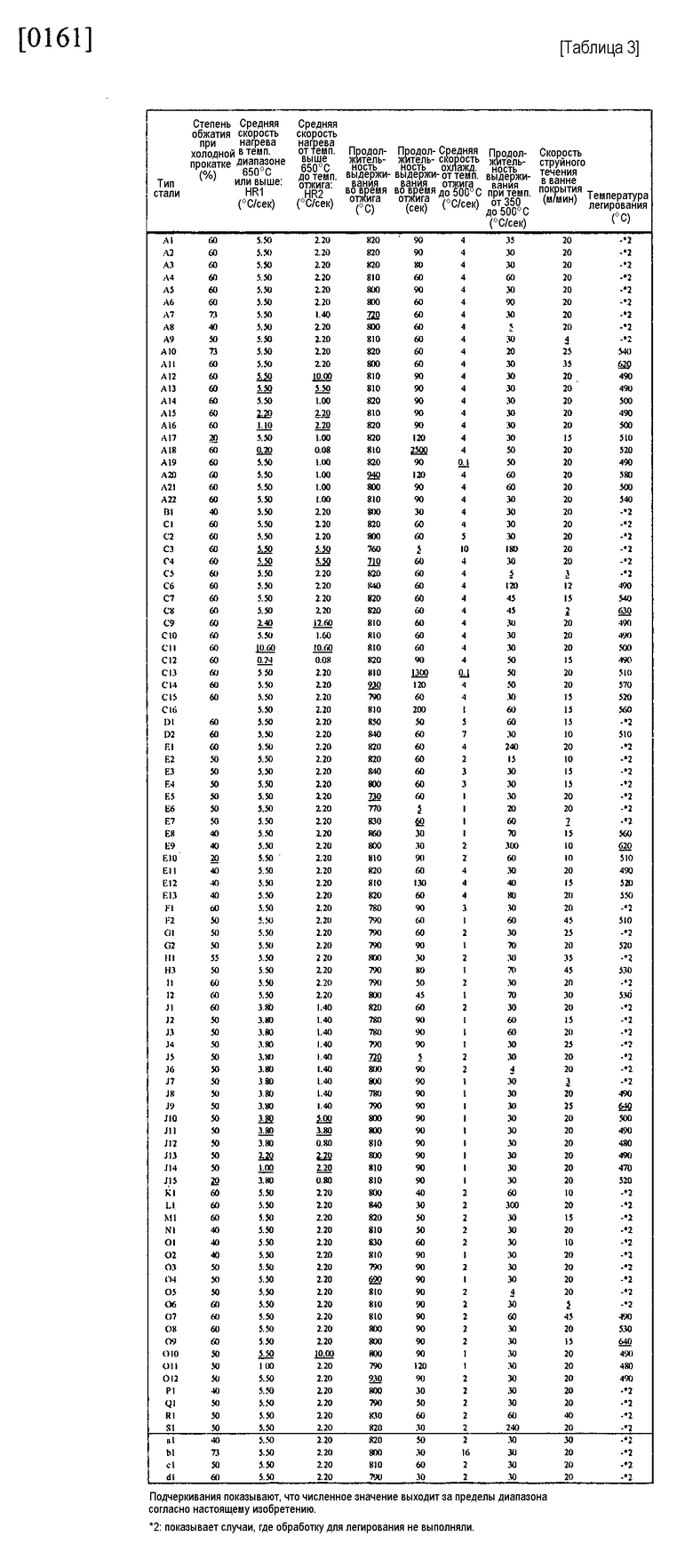

[0026] [9] Способ изготовления высокопрочного, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [7], в котором, в случае нагрева до температуры отжига в технологической линии непрерывной гальванизации погружением , среднюю скорость нагрева от комнатной температуры или выше до 650°С или ниже регулируют на величину HR1 (°С/секунду), согласно нижеприведенному Выражению (4), и среднюю скорость нагрева от температуры, превышающей 650°С, до температуры отжига регулируют на значение HR2 (°С/секунду), согласно нижеприведенному Выражению (5),

HR1≥0,3 Выражение (4),

HR2≤0,5×HR1 Выражение (5).

[0027] [10] Способ изготовления высокопрочного, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [7], в котором при выполнении гальванизации погружением температура базового стального листа составляет величину (температура ванны для гальванизации погружением - 40)°С или выше и (температура ванны для гальванизации погружением + 50)°С или ниже.

[0028] [11] Способ изготовления высокопрочного, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [7], в котором в ванне покрытия создают течение со скоростью 10 м/мин или быстрее и 50 м/мин или медленнее, когда выполняют гальванизацию погружением.

[0029] [12] Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, причем способ изготовления включает стадии, в которых:

в отношении стальной заготовки, содержащей: в % по массе,

С: от 0,10 до менее 0,4;

Si: от 0,5 до 3,0;

Mn: от 1,5 до 3,0;

О: содержание ограничено до 0,006 или менее;

Р: содержание ограничено до 0,04 или менее;

S: содержание ограничено до 0,01 или менее;

Al: содержание ограничено до 2,0 или менее;

N: содержание ограничено до 0,01 или менее; и

остальное количество, включающее Fe и неизбежные загрязняющие примеси,

выполняют первую горячую прокатку, в которой прокатку со степенью обжатия 40% или более проводят один раз или более при температуре в диапазоне 1000°С или выше и 1200°С или ниже;

регулируют диаметр аустенитного зерна на 200 мкм или менее с помощью первой горячей прокатки;

выполняют вторую горячую прокатку, в которой прокатку со степенью обжатия 30% или более проводят в одном проходе по меньшей мере один раз при температуре в диапазоне Т1 + 30°С или выше и Т1+200°С или ниже, определяемом нижеприведенным Выражением (1);

регулируют общую степень обжатия во второй горячей прокатке на 50% или более;

выполняют конечное обжатие со степенью обжатия 30% или более во второй горячей прокатке, и затем начинают охлаждение перед холодной прокаткой таким образом, что время t (секунд) выдержки удовлетворяет приведенному ниже Выражению (2);

регулируют среднюю скорость охлаждения на 50°С/секунду или более, и изменение температуры на величину в диапазоне 40°С или выше и 140°С или ниже при охлаждении перед холодной прокаткой;

проводят намотку в рулон при температуре в диапазоне 700°С или ниже;

выполняют холодную прокатку со степенью обжатия 40% или более и 80% или менее;

нагревают до температуры отжига 750°С или выше и 900°С или ниже, и затем проводят отжиг в технологической линии непрерывной гальванизации погружением;

охлаждают до температуры 500°С от температуры отжига со скоростью от 0,1 до 200°С/секунду;

выполняют гальванизацию погружением после выдерживания в течение времени от 10 до 1000 секунд в диапазоне температур между 500 и 350°С; и

выполняют обработку для легирования при температуре 460°С или выше,

T1 (°С) = 850+10×(C + N)×Mn+350×Nb+250×Ti+40×B+10×Cr+100×Mo +100×V Выражение (1),

где каждый из С, N, Mn, Nb, Ti, В, Cr, Mo, и V представляет содержание каждого элемента (% по массе, причем Ti, В, Cr, Mo, и V рассчитывают как нулевые, когда они не содержатся),

t≤2,5×t1 Выражение (2),

где t1 получается согласно нижеприведенному Выражению (3),

t1 = 0,001×((Tf-T1)×P1/100)2-0,109×((Tf-T1)×Р1/100)+3,1 Выражение (3),

где в вышеуказанном Выражении (3) Tf представляет температуру стальной заготовки, полученной после конечного обжатия при степени обжатия 30% или более, и Р1 представляет степень обжатия при конечном обжатии 30% или более.

[0030] [13] Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [12], в котором общая степень обжатия в температурном диапазоне ниже Т1+30°С составляет 30% или менее.

[0031] [14] Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [12], в котором, в случае нагрева до температуры отжига в технологической линии непрерывной гальванизации погружением, среднюю скорость нагрева от комнатной температуры или выше до 650°С или ниже регулируют на величину HR1 (°С/секунду), согласно нижеприведенному Выражению (4), и среднюю скорость нагрева от температуры, превышающей 650°С, до температуры отжига регулируют на значение HR2 (°С/секунду), согласно нижеприведенному Выражению (5),

HR1≥0,3 Выражение (4),

HR2≤0,5×HR1 Выражение (5).

[0032] [15] Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [12], в котором при выполнении гальванизации погружением температура базового стального листа составляет величину (температура ванны для гальванизации погружением - 40)°С или выше и (температура ванны для гальванизации погружением + 50)°С или ниже.

[0033] [16] Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [12], в котором в ванне покрытия создают течение со скоростью 10 м/мин или быстрее и 50 м/мин или медленнее, когда выполняют гальванизацию погружением.

[ЭФФЕКТ(-ТЫ) ИЗОБРЕТЕНИЯ]

[0034] Согласно настоящему изобретению, высокопрочный, гальванизированный погружением стальной лист и высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист, имеющие низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв (TS) 980 МПа или более, которые пригодны для конструкционной детали, упрочняющей детали, и элемента подвески автомобилей, созданы при низкой стоимости.

[КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА(-ЖЕЙ)]

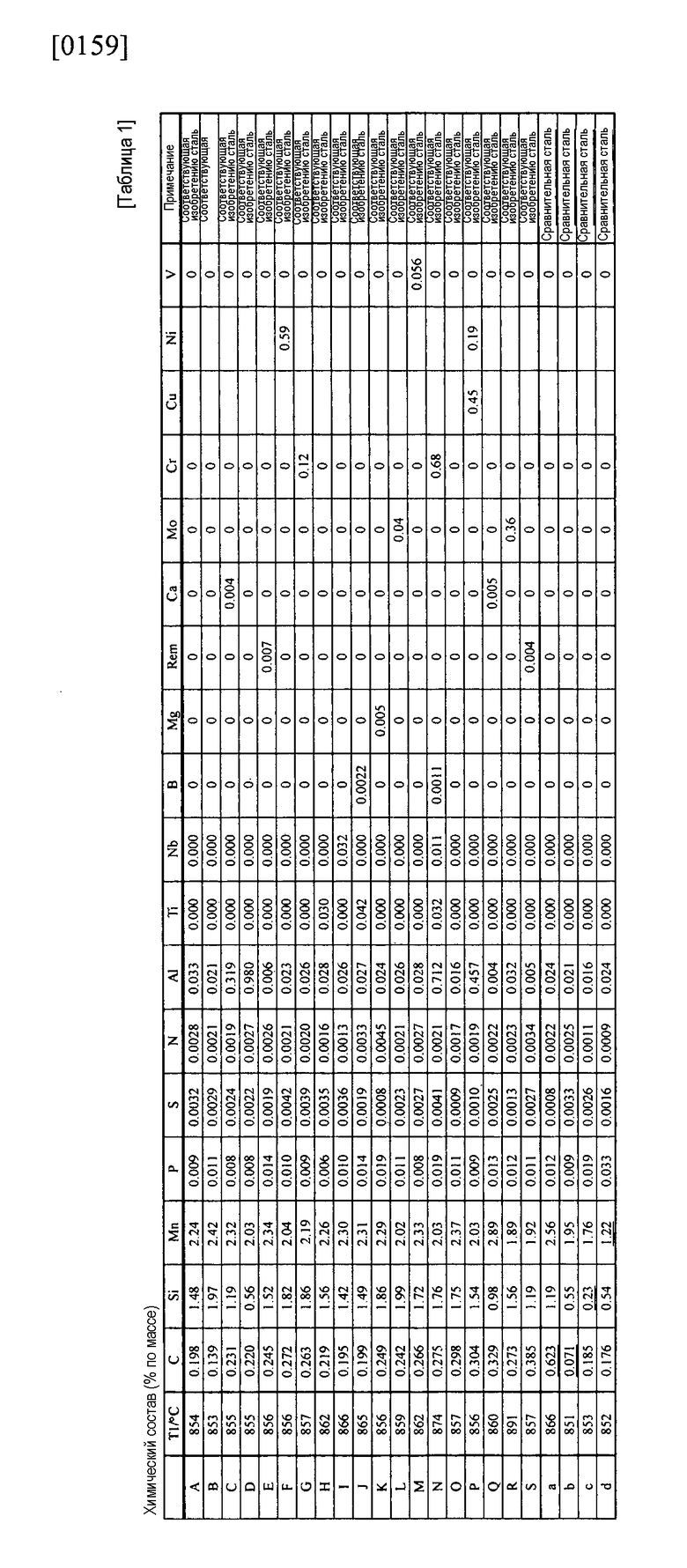

[0035] Фиг. 1 представляет диаграмму, иллюстрирующую взаимосвязь между значением ΔEl и средним значением полюсных плотностей групп ориентаций от {100}<011> до {223}<110>.

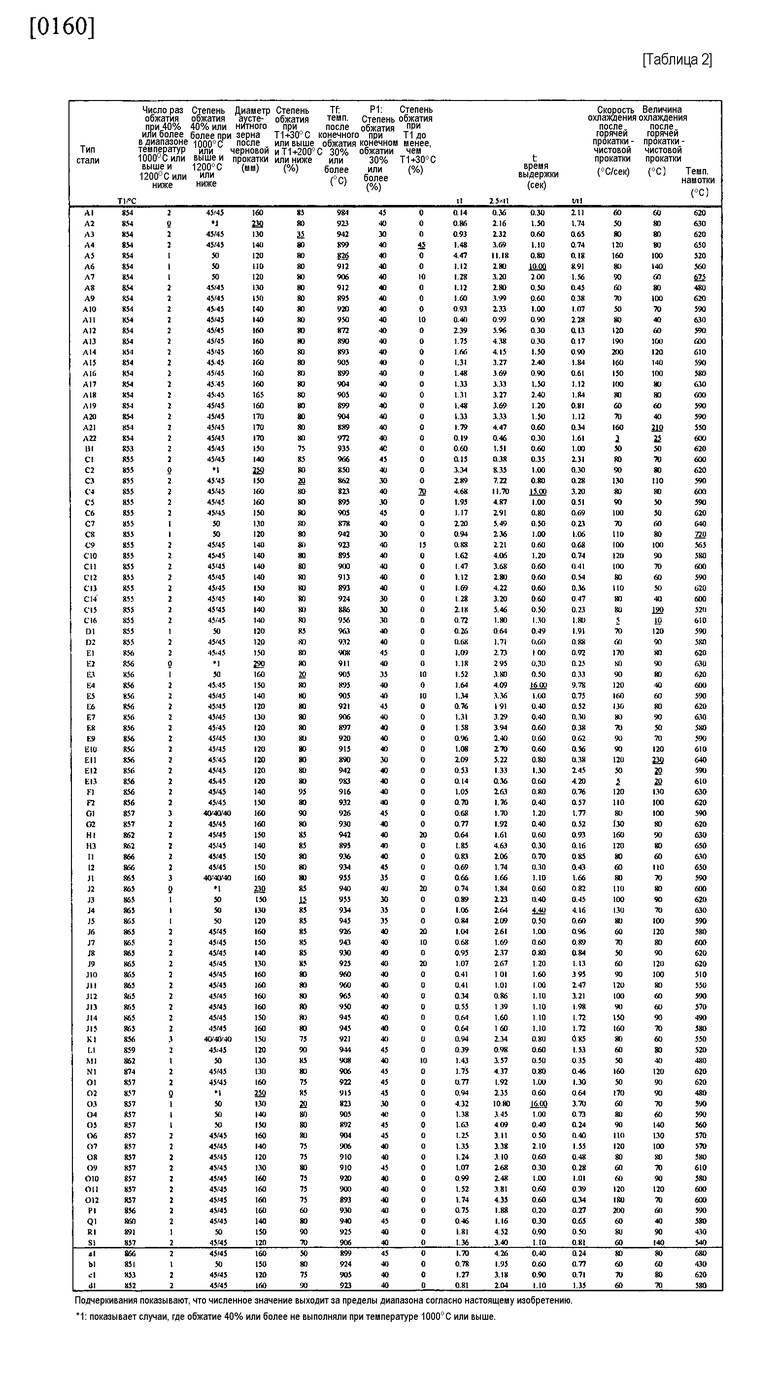

Фиг. 2 представляет диаграмму, иллюстрирующую взаимосвязь между значением ΔEl и полюсной плотностью группы ориентации {332}<113>.

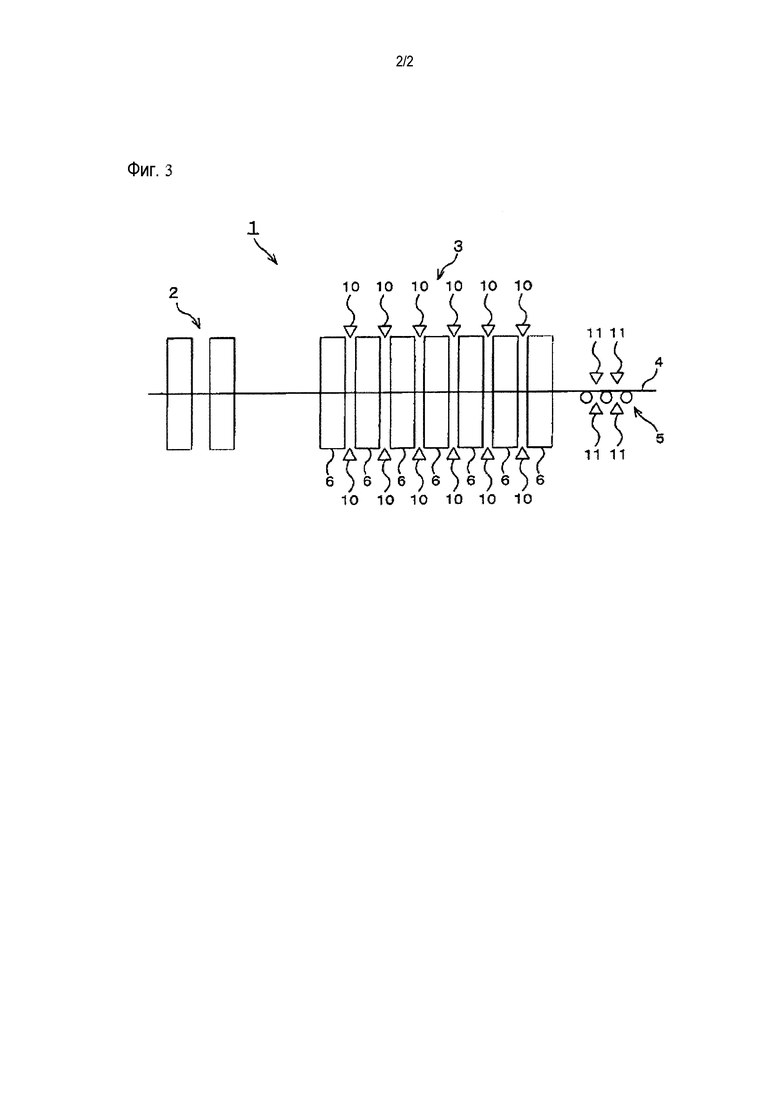

Фиг. 3 представляет пояснительное изображение технологической линии непрерывной горячей прокатки;

[ВАРИАНТ(-ТЫ) ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ]

[0036] Из результатов, полученных обстоятельным исследованием в отношении гальванизированного погружением стального листа и подвергнутого легированию, гальванизированного погружением стального листа, для разрешения вышеуказанных проблем авторы настоящего изобретения нашли, что предел прочности на разрыв 980 МПа или более, и превосходная формуемость проявляются, когда первичная фаза микроструктуры базового стального листа представляет собой феррит, и содержится остаточный аустенит. В дополнение, авторы настоящего изобретения обнаружили, что даже в случае стального листа, содержащего большое количество Si и Mn, можно изготовить холоднокатаный стальной лист, имеющий низкую анизотропию материала, регулированием условий горячей прокатки в пределах заданного диапазона. Кроме того, даже в случае стального листа, содержащего большое количество Si, смачивающая способность плакирующего покрытия и легирование обеспечиваются, когда создают возможность течения расплавленного цинка в ванне для гальванизации.

[0037] Далее настоящее изобретение будет описано подробно.

(Кристаллографическая ориентация базового стального листа)

Среднее значение полюсных плотностей групп ориентаций от {100}<011> до {223}<110>, и полюсная плотность кристаллографической ориентации {332}<113> в диапазоне от 5/8 до 3/8 толщины листа от поверхности базового стального листа являются особенно важными характеристическими значениями в настоящем изобретении. Как иллюстрировано в Фиг. 1, в случае расчета полюсной плотности каждой ориентации выполнением измерения рентгеновской дифракции в диапазоне толщины листа от 5/8 до 3/8 толщины листа от поверхности базового стального листа, когда среднее значение полюсной плотности групп ориентаций от {100}<011> до {223}<110> составляет 6,5 или менее, получают высокопрочный стальной лист, имеющий низкую анизотропию материала и превосходную формуемость. Среднее значение для групп ориентаций от {100}<011> до {223}<110> предпочтительно составляет 4,0 или менее.

[0038] Ориентации, входящие в группы ориентаций от {100}<011> до {223}<110>, представляют собой ориентации {100}<011>, {116}<110>, {114}<110>, {113}<110>, {112}<110>, {335}<110>, и {223}<110>.

[0039] Стальной лист, имеющий высокую анизотропию материала, означает стальной лист, в котором значение ΔEl [=(L-El)-(C-El)], которое определяется разностью между общим относительным удлинением (L-El) в случае выполнения испытания на растяжение в направлении, параллельном направлению прокатки, и общим относительным удлинением (С-El) в случае выполнения испытания на растяжение в направлении, перпендикулярном направлению прокатки, превышает 5%. Стальной лист, содержащий большое количество легирующих элементов, имеет высокую анизотропию вследствие развития текстуры, и, в частности, имеет малое значение С-El. В результате этого, даже при превосходном значении L-El, затруднительно использовать такой стальной лист для деталей, которые подвергаются станочной обработке в различных направлениях.

[0040] В настоящем изобретении ΔEl составляет менее 5%, но даже если разность в общем относительном удлинении составляет менее -5%, анизотропия материала становится высокой настолько, что выходит за пределы настоящего изобретения. Однако, как правило, вышеописанный диапазон рассматривался как фактор развития текстуры и ухудшения С-El. Значение ΔEl предпочтительно составляет 3% или менее.

[0041] Полюсная плотность синонимична отношению интенсивностей рентгеновского излучения при облучении в произвольном направлении. Полюсная плотность (отношение интенсивностей рентгеновского излучения) представляет собой численное значение, полученное измерением интенсивностей рентгеновского излучения на стандартном образце, не имеющем текстуры с конкретной ориентацией, и испытательного образца, с использованием рентгеновской дифрактометрии или тому подобного, в одних и тех же условиях, и делением интенсивности рентгеновского излучения от испытательного образца на интенсивность рентгеновского излучения стандартного образца. Полюсную плотность измеряют с использованием устройства для рентгеновской дифракции, EBSD (дифракции обратно рассеянных электронов), или тому подобного. В дополнение, полюсная плотность может быть измерена либо с помощью метода EBSP (анализ дифракционной картины обратного рассеяния электронов), либо метода ECP (анализ картины каналирования электронов). Она может быть получена из трехмерной текстуры, рассчитанной векторным методом на основе полюсной фигуры {110}, или может быть получена из трехмерной текстуры, рассчитанной методом разложения в ряд с использованием многочисленных (предпочтительно трех или более) полюсных фигур из серии полюсных фигур {110}, {100}, {211} и {310}.

[0042] Например, для полюсной плотности каждой из кристаллографических ориентаций может быть использована как таковая каждая интенсивность из (001)[1-10], (116)[1-10], (114)[1-10], (113)[1-10], (112)[1-10], (335)[1-10] и (223)[1-10] при ϕ2 = 45° сечения трехмерной текстуры (ODF, функция распределения ориентаций).

[0043] Среднее значение полюсных плотностей групп ориентаций от {100}<011> до {223}<110> представляет собой среднее арифметическое из полюсных плотностей каждой ориентации. Когда невозможно получить интенсивности всех этих ориентаций, в качестве подстановки также может быть использовано среднее арифметическое полюсной плотности каждой ориентации из {100}<011>, {116}<110>, {114}<110>, {112}<110> или {223}<110>.

[0044] По подобным соображениям, как иллюстрировано в Фиг. 2, полюсная плотность кристаллографической ориентации {332}<113> в диапазоне от 5/8 до 3/8 толщины листа от поверхности базового стального листа должна составлять 5,0 или менее. Предпочтительно, полюсная плотность может быть 3,0 или менее. Когда полюсная плотность кристаллографической ориентации {332}<113> составляет 5,0 или менее, значение ΔEl составляет 5% или менее, и получается стальной лист, удовлетворяющий отношению (предел прочности на разрыв × общее относительное удлинение ≥ 16000 МПа × %).

[0045] Образец для исследования рентгеновской дифракции может быть измерен при юстировании образца вышеописанным методом таким образом, что толщину стального листа сокращают до предварительно заданной толщины листа от поверхности механическим полированием или тому подобным способом, затем снимают напряжения химической полировкой, электролитической полировкой, или тому подобной, и подходящая плоскость становится плоскостью измерения в диапазоне от 3/8 до 5/8 толщины листа.

[0046] Разумеется, когда ограничение в отношении вышеописанной интенсивности рентгеновского излучения удовлетворяется не только вблизи центрального участка по толщине листа, но также во многих положениях по толщине листа, насколько возможно, анизотропия материала становится еще меньше. Однако измерение проводят в диапазоне от 3/8 до 5/8 от поверхности стального листа, чтобы тем самым сделать возможным представление характеристики материала по всему стальному листу в целом. Таким образом, в качестве диапазона измерения предписывается область от 5/8 до 3/8 толщины листа.

[0047] Кроме того, кристаллографическая ориентация, представленная как {hkl}<uvw>, означает, что направление, перпендикулярное плоскости стального листа, является параллельным <hkl>, и направление прокатки параллельно <uvw>. В отношении кристаллографической ориентации, как правило, ориентации, перпендикулярные плоскости листа, представлены [hkl] или {hkl}, и ориентации, параллельные направлению прокатки, представлены (uvw) или <uvw>. Обозначения {hkl} и <uvw> представляют собой родовые термины для эквивалентных плоскостей, и обозначения [hkl] и (uvw) представляют индивидуальные кристаллографические плоскости. То есть, поскольку в настоящем изобретении используется объемно-центрированная кубическая структура, то, например, плоскости (111), (-111), (1-11), (11-1), (-1-11), (-11-1), (1-1-1) и (-1-1-1) являются эквивалентными до такой степени, что их невозможно различить. В таком случае эти ориентации совокупно обозначают как {111}. Поскольку ODF-представление (функция распределения ориентаций) также используется для выражения ориентаций других низкосимметричных кристаллических структур, индивидуальные ориентации в общем представляются [hkl](uvw), но в настоящем изобретении [hkl](uvw) и {hkl}<uvw> синонимичны друг другу. Измерение кристаллографической ориентации с помощью рентгеновского излучения выполняют согласно методу, описанному, например, автором Cullity в книге «Theory of X-Ray Diffraction» («Теория рентгеновской дифракции»), (опубликовано в 1986 году, перевод MATSUMURA, Gentaro, опубликовано фирмой AGNE Inc.), на страницах 274-296.

[0048] В настоящем изобретении анизотропию оценивают с использованием общего относительного удлинения в испытании на растяжение, но такая же анизотропия имеет место также в стальном листе, в котором развивается текстура, в отношении равномерного относительного удлинения или изгибаемости. Поэтому в стальном листе согласно настоящему изобретению анизотропия изгибаемости или равномерного относительного удлинения также мала.

В настоящем изобретении превосходная формуемость означает, что стальной лист удовлетворяет отношению (предел прочности на разрыв × общее относительное удлинение (C-El) ≥ 16000 МПа·%), представляемое произведением предела прочности на разрыв и общего относительного удлинения по направлению перпендикулярно направлению прокатки. Формуемость предпочтительно составляет 18000 МПа·% или более, более предпочтительно составляет 20000 МПа·% или более.

[0049] (Микроструктура базового стального листа)

Далее будет описана микроструктура базового стального листа.

В настоящем изобретении базовый стальной лист создают таким, что первичная фаза представляет собой феррит с объемной долей 40% или более, и остаточный аустенит диспергирован с объемной долей 8% или более и менее 60%, для обеспечения предела прочности на разрыв 980 МПа или более и превосходной формуемости. Таким образом, необходимо присутствие остаточного аустенита. Более того, ферритная фаза может быть в форме игольчатого феррита, в дополнение к полигональному ферриту.

[0050] При использовании феррита в качестве первичной фазы, феррит, имеющий высокую пластичность, становится первичной фазой, и тем самым улучшается пластичность. Когда остаточный аустенит содержится в качестве вторичной фазы, в одно и то же время достигаются интенсивное упрочнение и дополнительное повышение пластичности. Когда объемная доля остаточного аустенита составляет менее 8%, то поскольку получение эффекта затруднительно, нижний предел остаточного аустенита составляет 8%. Бейнитная структура неизбежно содержится для стабилизации остаточного аустенита. Для достижения дополнительного сильного упрочнения может содержаться мартенсит. В дополнение, когда объемная доля составляет менее 10%, может содержаться перлитная структура.

[0051] Кроме того, каждая фаза микроструктуры, такая как ферритная, мартенситная, бейнитная, аустенитная, перлитная и остаточная структуры, могут быть идентифицированы, и их местоположения и объемные доли могут быть наблюдаемы и количественно измерены с использованием оптического микроскопа, дающего 1000-кратное увеличение, и сканирующего и просвечивающего электронного микроскопа, имеющего увеличение от 1000 раз до 100000 раз, после того, как поперечное сечение стального листа по направлению прокатки или поперечное сечение под прямым углом к направлению прокатки протравливают с использованием реагента «Nital» и реагентом, описанным в патентном документе JP 59-219473А. Доля площади каждой структуры может быть получена каждым наблюдением на 20 или более полях зрения и применением метода подсчета точек или анализа изображений. Затем полученную долю площади определяют как объемную долю каждой структуры.

[0052] (Химический состав базового стального листа)

Далее будут описаны обоснования ограничения количеств компонентов состава. Кроме того, «%» означает «% по массе». В настоящем изобретении базовый стальной лист содержит, в % по массе, С: от 0,1 до менее 0,40%, Si: от 0,5 до 3,0%, Mn: от 1,5 до 3,0%, О: содержание ограничено до 0,006% или менее, Р: содержание ограничено до 0,04% или менее, S: содержание ограничено до 0,01% или менее, Al: содержание ограничено до 2,0% или менее, N: содержание ограничено до 0,01% или менее, и остальное количество, включающее Fe и неизбежные загрязняющие примеси.

[0053] С: углерод (С) представляет собой элемент, который может повышать прочность стального листа. Однако, когда содержание составляет менее 0,1%, затруднительно достижение как предела прочности на разрыв на уровне 980 МПа или более, так и обрабатываемости. С другой стороны, когда содержание превышает 0,40%, затруднительно обеспечить пригодность к точечной сварке. По этой причине диапазон ограничивают от 0,1 до 0,40% или менее.

[0054] Si: кремний (Si) представляет собой упрочняющий элемент и является эффективным для повышения прочности стального листа. Добавление является существенным благодаря подавлению образования выделившей фазы цементита и содействию стабилизации остаточного аустенита. Однако, когда содержание составляет менее 0,5%, эффект существенного упрочнения незначителен. С другой стороны, когда содержание превышает 3,0%, снижается обрабатываемость. Соответственно этому, содержание Si ограничивают до диапазона от 0,5 до 3,0%.

[0055] Mn: марганец (Mn) представляет собой упрочняющий элемент, и является эффективным в повышении прочности стального листа. Однако, когда содержание составляет менее 1,5%, затруднительно получить предел прочности на разрыв 980 МПа или более. Напротив, когда содержание представляет собой большое количество, это облегчает совместную ликвацию с Р и S, и ведет к значительному ухудшению обрабатываемости, и тем самым верхний предел составляет 3,0%. Более предпочтителен диапазон от 2,0 до 2,7%.

[0056] О: кислород (О) образует оксиды, обусловливая ухудшение изгибаемости и пригодности к раздаче отверстия, и тем самым необходимо ограничивать добавляемое количество. В частности, оксиды часто существуют в форме включений, и когда они присутствуют в поверхности кромки перфорации или в сечении среза, на концевой поверхности могут формироваться зазубренные поверхностные дефекты или крупные язвины. В результате этого во время во время расширения отверстия или обработки с высокой деформацией проявляется тенденция к концентрации напряжений, что затем может действовать как исходная точка для образования трещины; поэтому происходит резкое ухудшение пригодности к раздаче отверстия и изгибаемости. Когда содержание О превышает 0,006%, то эти тенденции становятся весьма заметными, и поэтому верхний предел содержания О составляет 0,006% или менее. Когда содержание О составляет ниже 0,0001%, чрезмерно возрастает стоимость, и тем самым это является экономически нецелесообразным. Соответственно этому, данное значение по существу представляет собой нижний предел.

[0057] Р: фосфор (Р) проявляет склонность к ликвации в центральной части толщины стального листа, и приводит к тому, что зона сварки становится хрупкой. Когда содержание превышает 0,04%, охрупчивание зоны сварки становится значительным, так что подходящий диапазон ограничивают до 0,04% или менее. Значение нижнего предела содержания Р не является конкретно заданным, но когда нижний предел составляет менее 0,0001%, это экономически невыгодно, так что эту величину предпочтительно регулируют на значение нижнего предела.

[0058] S: сера (S) оказывает вредное действие на свариваемость и на технологичность во время литья и горячей прокатки. По этой причине значение верхнего предела составляло на 0,01% или менее. Значение нижнего предела содержания S не является конкретно определенным, но когда нижний предел составляет менее 0,0001%, это является экономически нецелесообразным, и тем самым эту величину предпочтительно устанавливают в качестве значения нижнего предела. Поскольку S связывается с Mn с образованием крупнозернистого MnS, который ухудшает изгибаемость и пригодность к раздаче отверстия, содержание S необходимо снижать настолько, насколько возможно.

[0059] Al: алюминий (Al) стимулирует формирование феррита, который повышает пластичность, и поэтому может быть добавлен. Кроме того, Al также может действовать в качестве раскисляющего материала. Однако чрезмерное добавление увеличивает число крупных включений на основе Al, которые могут вызывать ухудшение пригодности к раздаче отверстия, а также поверхностные дефекты. По этой причине верхний предел добавления Al составляет 2,0%. Верхний предел предпочтительно составляет 0,05% или менее. Нижний предел не является конкретно ограниченным, но устанавливать его ниже 0,0005% затруднительно, так что это значение по существу является нижним пределом.

[0060] N: азот (N) образует крупнозернистые нитриды, и вызывает ухудшение изгибаемости и пригодности к раздаче отверстия, поэтому необходимо ограничивать добавляемое количество. Это обусловлено тем, что, когда содержание N превышает 0,01%, вышеуказанная тенденция становится весьма заметной, так что содержание N регулируют в диапазоне 0,01% или менее. В дополнение, он вызывает образование газовых раковин во время сварки, так что чем его меньше, тем лучше. Эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела, но когда содержание N составляет менее 0,0005%, резко повышаются производственные затраты, так что это значение по существу представляет собой нижний предел.

[0061] В настоящем изобретении базовый стальной лист может дополнительно содержать любой один, или два, или более из следующих элементов, которые традиционно применяются, например, для повышения прочности.

[0062] Mo: молибден (Mo) представляет собой упрочняющий элемент, и является важным для улучшения прокаливаемости. Однако, когда содержание составляет менее 0,01%, эти эффекты не могут быть получены, так что значение нижнего предела составляло 0,01%. Напротив, когда содержание превышает 1%, это оказывает вредное действие на технологичность во время изготовления и горячей прокатки, так что значение верхнего предела составляло 1%.

[0063] Cr: хром (Cr) представляет собой упрочняющий элемент, и является важным для улучшения прокаливаемости. Однако, когда содержание составляет менее 0,05%, эти эффекты не могут быть получены, так что значение нижнего предела составляло 0,05%. Напротив, когда содержание превышает 1%, это оказывает вредное влияние на технологичность во время изготовления и горячей прокатки, так что значение верхнего предела составляло 1%.

[0064] Ni: никель (Ni) представляет собой упрочняющий элемент, и является важным для улучшения прокаливаемости. Однако, когда содержание составляет менее 0,05%, эти эффекты не могут быть получены, так что значение нижнего предела составляло 0,05%. Напротив, когда содержание превышает 1%, это оказывает вредное влияние на технологичность во время изготовления и горячей прокатки, так что значение верхнего предела составляло 1%. В дополнение, он может быть добавлен, чтобы обеспечить улучшение смачиваемости и содействовать реакции легирования.

[0065] Cu: медь (Cu) представляет собой упрочняющий элемент, и является важной для улучшения прокаливаемости. Однако, когда содержание составляет менее 0,05%, эти эффекты не могут быть получены, так что значение нижнего предела составляло 0,05%. Напротив, когда содержание превышает 1%, это оказывает вредное влияние на технологичность во время изготовления и горячей прокатки, так что значение верхнего предела составляло 1%. В дополнение, она может быть добавлена, чтобы обеспечить улучшение смачиваемости и содействовать реакции легирования.

[0066] Бор (В) эффективен для зернограничного упрочнения и повышения прочности стали при добавлении в количестве 0,0001% по массе или более, но когда добавленное количество его превышает 0,01% по массе, то не только эффект от добавления становится насыщенным, но и снижается технологичность во время горячей прокатки, поэтому верхний предел его составлял 0,01%.

[0067] Ti: титан (Ti) является упрочняющим элементом. Он способствует повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения измельчением структуры благодаря подавлению роста ферритных кристаллических зерен, и дислокационного упрочнения благодаря подавлению рекристаллизации. Когда добавленное количество составляет менее 0,005%, эти эффекты не могут быть получены, поэтому значение нижнего предела составляло 0,005%. Когда содержание превышает 0,3%, увеличиваться количество выделивших фаз карбонитридов, и проявляется тенденция к ухудшению формуемости, поэтому верхний предел составлял 0,3%.

[0068] Nb: ниобий (Nb) представляет собой упрочняющий элемент. Он способствует повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения измельчением структуры благодаря подавлению роста ферритных кристаллических зерен, и дислокационного упрочнения благодаря подавлению рекристаллизации. Когда добавленное количество составляет менее 0,005%, эти эффекты не могут быть получены, поэтому значение нижнего предела составляло 0,005%. Когда содержание превышает 0,3%, увеличиваться количество выделивших фаз карбонитридов, и проявляется тенденция к ухудшению формуемости, поэтому верхний предел составлял 0,3%.

[0069] V: ванадий (V) представляет собой упрочняющий элемент. Он способствует повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения измельчением структуры благодаря подавлению роста ферритных кристаллических зерен, и дислокационного упрочнения благодаря подавлению рекристаллизации. Когда добавленное количество составляет менее 0,005%, эти эффекты не могут быть получены, поэтому значение нижнего предела составляло 0,005%. Когда содержание превышает 0,5%, увеличиваться количество выделивших фаз карбонитридов, и проявляется тенденция к ухудшению формуемости, поэтому верхний предел составлял 0,5%.

[0070] Один элемент, или два или более элементов, выбранных из Са, Mg и РЗМ, могут быть добавлены в совокупном количестве от 0,0005 до 0,04%. Са, Mg и РЗМ представляют собой элементы, используемые для раскисления, и предпочтительно содержание одного, или двух или более элементов в совокупном количестве 0,0005% или более. РЗМ означает редкоземельный металл. Однако, когда совокупное содержание превышает 0,04%, это может вызывать ухудшение формуемости. Поэтому совокупное содержание элементов составляет от 0,0005 до 0,04%. Кроме того, в настоящем изобретении РЗМ обычно добавляют в форме мишметалла, который, в дополнение к La и Се, также может содержать другие элементы лантаноидного ряда в сочетании. Эффекты настоящего изобретения проявляются, даже когда элементы лантаноидного ряда, иные, нежели La и Се, содержатся в качестве неизбежных загрязняющих примесей. Однако, эффекты настоящего изобретения проявляются, даже когда добавлены такие металлы, как La и Се.

[0071] (Химический состав образованного гальванизацией погружением слоя и подвергнутого легированию образованного гальванизацией погружением слоя)

В настоящем изобретении образованный гальванизацией погружением слой, сформированный на поверхности базового стального листа, содержит менее 7% по массе Fe, причем остальное количество составлено Zn, Al и неизбежными загрязняющими примесями. В дополнение, подвергнутый легированию, образованный гальванизацией погружением слой содержит от 7 до 15% по массе Fe, и остальное количество составлено Zn, Al и неизбежными загрязняющими примесями. Кроме того, когда базовый стальной лист подвергают обработке гальванизацией погружением путем погружения в ванну для гальванизации погружением, на поверхности базового стального листа формируется образованный гальванизацией погружением слой, содержащий менее 7% по массе Fe. В дополнение, после обработки для гальванизации, когда затем выполняют обработку для легирования, на поверхности базового стального листа формируется подвергнутый легированию, образованный гальванизацией погружением слой, содержащий от 7 до 15% по массе Fe.

В зависимости от наличия или отсутствия обработки для легирования, слой покрытия получается сформированным из цинка или сплава «Fe-цинк». На поверхности слоя покрытия может содержаться оксид цинка, но когда содержание (%) Fe, присутствующего в слое покрытия, находится в пределах диапазона согласно настоящему изобретению, эффект настоящего изобретения может быть получен. В дополнение, поскольку базовый стальной лист согласно настоящему изобретению содержит Si, Mn или Al, то даже если оксид, образовавшийся во время отжига, может присутствовать в поверхности раздела между базовым стальным листом и цинковым слоем, или присутствует в слое покрытия, эффект настоящего изобретения проявляется в любом случае.

[0072] В случае, если желательны пригодность к точечной сварке и характеристика покрытия (покрываемости), можно улучшить эти свойства формированием на поверхности базового стального листа подвергнутого легированию образованного гальванизацией погружением слоя, содержащего от 7 до 15% по массе Fe. Более конкретно, когда базовый стальной лист подвергают обработке для легирования после того, как он был погружен в ванну для гальванизации, в слой покрытия внедряется Fe, и тем самым может быть получен высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист, имеющий превосходные характеристику покрытия и пригодность к точечной сварке. Когда содержание Fe после обработки для легирования составляет менее 7% по массе, пригодность в точечной сварке становится недостаточной. С другой стороны, когда содержание Fe превышает 15% по массе, ухудшается адгезия самого слоя покрытия, и слой покрытия разрушается и растрескивается и отслаивается при станочной обработке, тем самым вызывая царапины при формовании вследствие прилипания к пресс-форме. Соответственно этому, содержание Fe, присутствующего в слое покрытия во время обработки для легирования, находится в пределах диапазона от 7 до 15% по массе.

[0073] Кроме того, в случае, где обработку для легирования не выполняют, даже когда содержание присутствующего в слое покрытия Fe составляет менее 7% по массе, коррозионная стойкость, формуемость и пригодность к раздаче отверстия, которые представляют собой эффекты, достигаемые легированием, являются хорошими, за исключением точечной сварки.

[0074] Кроме того, слой покрытия, в дополнение к Fe, может содержать Al, Mg, Mn, Si, Cr, Ni, Cu или тому подобные.

[0075] Для измерения содержания Fe и Al, присутствующих в слое покрытия, может быть применен способ, в котором слой покрытия растворяют в кислоте и проводят химический анализ полученного раствора. Например, в отношении подвергнутого легированию, гальванизированного погружением стального листа, разрезанного на фрагменты с размером 30 мм × 40 мм, растворяют только слой покрытия, тогда как вымывание базового стального листа подавляют добавлением ингибитора в 5%-ный водный раствор HCl. Затем проводят количественное определение содержания Fe и Al с использованием интенсивностей сигналов, полученных эмиссионным ICP-анализом (с индуктивно-связанной плазмой) образованного раствора, и калибровочной кривой, построенной с помощью растворов с известными концентрациями. Кроме того, с учетом вариации результатов измерения образцов, применяют усредненное значение, полученное измерением по меньшей мере трех образцов, которые вырезаны из одного и того же подвергнутого легированию, гальванизированного погружением стального листа.

[0076] Удельный вес плакирующего покрытия не является конкретно ограниченным, но, по соображениям коррозионной стойкости, предпочтительно составляет 5 г/м2 или более, в отношении удельного веса покрытия на одной стороне базового стального листа. В дополнение, из соображений обеспечения адгезии плакирующего покрытия, удельный вес слоя на одной стороне предпочтительно составляет не более 100 г/м2.

[0077] (Способ изготовления стального листа)

Для получения стального листа, имеющего низкую анизотропию материала при прочности 980 МПа или более в настоящем изобретении, важно создание стального листа, в котором подавлено формирование конкретной текстуры. Далее будут описаны подробности условий изготовления для одновременной реализации этих факторов.

[0078] Способ изготовления до горячей прокатки не является конкретно ограниченным. То есть, вслед за выплавкой в шахтной печи, электрической печи, или тому подобной, может быть разнообразными путями выполнено вторичное рафинирование, и затем литье может быть проведено в условиях обычного непрерывного литья, или методом литья слитков, или дополнительно литьем тонкого сляба, или тому подобным. В случае непрерывного литья возможно, что полученный непрерывным литьем сляб однократно охлаждают до низкой температуры, и после этого повторно нагревают, с последующим подверганием горячей прокатке, или также возможно, что полученный непрерывным литьем сляб подвергают горячей прокатке в непрерывном режиме. В качестве сырьевого материала для стали также может быть применен металлолом.

[0079] (Первая горячая прокатка)

Сляб, выведенный из нагревательной печи, подвергают обработке в процессе черновой прокатки, представляющей собой первую горячую прокатку, будучи черновой прокаткой, и тем самым получают черновую полосу. Стальной лист согласно настоящему изобретению должен удовлетворять следующим требованиям. Во-первых, важен диаметр аустенитного зерна после черновой прокатки, а именно, диаметр аустенитного зерна перед чистовой прокаткой. Желательно, чтобы диаметр аустенитного зерна перед чистовой прокаткой был малым, и диаметр аустенитного зерна в 200 мкм или менее в значительной мере содействует образованию тонкодисперсных кристаллических зерен и гомогенизации кристаллических зерен.

[0080] Для получения аустенитного зерна с диаметром 200 мкм или менее перед чистовой прокаткой необходимо выполнять прокатку со степенью обжатия 40% или более, один раз или более в черновой прокатке в температурном диапазоне от 1000 до 1200°С.

[0081] Диаметр аустенитного зерна перед чистовой прокаткой желательно составляет 160 мкм или менее, или 100 мкм или менее, и, чтобы получить этот диаметр зерна, прокатку с обжатием 40% или более выполняют два раза или более. Однако, когда при черновой прокатке обжатие составляет более 70%, или прокатку проводят более 10 раз, возникает проблема того, что температура прокатки снижается, или чрезмерно образуется окалина.

[0082] Как предполагается, граница аустенитного зерна после черновой прокатки (а именно, перед чистовой прокаткой) действует как один из зародышеобразователей рекристаллизации во время чистовой прокатки. Диаметр аустенитного зерна после черновой прокатки подтверждают таким образом, что фрагмент стального листа перед подверганием чистовой прокатке охлаждают настолько резко, насколько возможно, (например, охлаждают его со скоростью 10°С/секунду или более), и поперечное сечение фрагмента стального листа протравливают для выявления границ аустенитных зерен, и наблюдают границы аустенитных зерен в оптический микроскоп. В этой ситуации, при 50-кратных или более увеличениях, измеряют диаметр аустенитного зерна на 20 полях зрения или более, с использованием анализа изображений или метода подсчета точек.

[0083] (Вторая горячая прокатка)

После завершения процесса черновой прокатки (первой горячей прокатки), начинают процесс чистовой прокатки в качестве второй горячей прокатки. Время между завершением процесса черновой прокатки и началом процесса чистовой прокатки желательно устанавливают на 150 секунд или короче.

[0084] В процессе чистовой прокатки (второй горячей прокатки) начальную температуру чистовой прокатки желательно регулируют на 1000°С или выше. Когда начальная температура чистовой прокатки составляет ниже 1000°С, то при каждом проходе чистовой прокатки снижается температура прокатки, которой подвергают прокатываемую черновую полосу, обжатие происходит в нерекристаллизационном диапазоне температур, развивается текстура, и тем самым ухудшается изотропность.

[0085] Между прочим, верхний предел начальной температуры чистовой прокатки не является конкретно ограниченным. Однако, когда он составляет 1150°С или выше, есть вероятность образования газового пузыря, который представляет собой исходную точку формирования в окалине веретенообразного дефекта между базовым железом стального листа и поверхностью окалины, перед чистовой прокаткой и между проходами, и тем самым начальную температуру чистовой прокатки желательно регулируют на уровень ниже 1150°С.

[0086] При чистовой прокатке температуру, определяемую химическим составом стального листа, настраивают на значение Т1, и прокатку с обжатием 30% или более в одном проходе по меньшей мере один раз выполняют в температурном диапазоне Т1 + 30°С или выше и Т1 + 200°С или ниже. Кроме того, при чистовой прокатке общую степень обжатия регулируют на 50% или более. При соблюдении этого условия в диапазоне от 5/8 до 3/8 толщины листа от поверхности стального листа, среднее значение полюсных плотностей групп ориентаций от {100}<011> до {223}<110> становится равным 6,5 или менее, и полюсная плотность кристаллографической ориентации {332}<113> становится равной 5,0 или менее. Тем самым может быть получен высокопрочный стальной лист, имеющий низкую анизотропию материала.

[0087] Здесь, T1 представляет температуру, рассчитываемую по нижеприведенному Выражению (1).

T1 (°С) = 850+10×(C+N)×Mn+350×Nb+250×Ti+40×B+10×Cr+100×Mo+ 100 × V Выражение (1),

причем каждый из С, N, Mn, Nb, Ti, В, Cr, Mo, и V представляет содержание каждого элемента (% по массе). Кроме того, Ti, В, Cr, Mo, и V рассчитывают как нулевые, когда они не содержатся.

[0088] Интенсивное обжатие в температурном диапазоне Т1+30°С или выше и Т1+200°С или ниже, и после этого слабое обжатие при температуре, равной или более высокой, чем Т1, и ниже, чем Т1+30°С, влияют на среднее значение полюсных плотностей групп ориентаций от {100}<011> до {223}<110> и полюсную плотность кристаллографической ориентации {332}<113> в диапазоне от 5/8 до 3/8 толщины листа от поверхности стального листа, и тем самым резко улучшается характеристика анизотропии материала конечного продукта, как показано в Таблицах 2 и 3 описываемых позже Примеров.

[0089] Температура Т1 сама по себе получена опытным путем. Авторы настоящего изобретения выяснили опытным путем в результате экспериментов, что рекристаллизация в аустенитной области каждой стали стимулируется на основе температуры Т1. Для получения лучшей однородности материала важно накапливать деформацию в результате интенсивного обжатия, и общая степень обжатия на уровне 50% или более является существенной при чистовой прокатке. Кроме того, желательно доводить обжатие до 70% или более, и, с другой стороны, если степень обжатия составляет свыше 90%, вследствие этого добавляются проблемы выдерживания температуры и чрезмерной нагрузки при прокатке.

[0090] Когда общая степень обжатия в температурном диапазоне Т1+30°С или выше и Т1+200°С или ниже составляет менее 50%, деформация прокатки, которая должна накапливаться во время горячей прокатки, является недостаточной, и рекристаллизация аустенита развивается неудовлетворительно. Поэтому развивается текстура, и ухудшается изотропность. Когда общая степень обжатия составляет 70% или более, достаточная изотропность может быть получена, даже если предполагаются вариации, обусловленные колебаниями температуры, или тому подобным. С другой стороны, когда общая степень обжатия превышает 90%, становится затруднительным получение температурного диапазона Т1 + 200°С или ниже вследствие выделения теплоты при обработке, и, кроме того, возрастает нагрузка от прокатных валков, обусловливая опасность того, что становится затруднительным выполнение прокатки.

[0091] При чистовой прокатке, чтобы содействовать однородной рекристаллизации, которая стимулируется накопленной деформацией, выполняют прокатку при обжатии 30% или более в одном проходе по меньшей мере один раз при температуре Т1+30°С или выше и Т1+200°С или ниже.

[0092] Между тем, для ускорения однородной рекристаллизации, обусловленной высвобождением накопленного напряжения, необходимо снижать, насколько возможно, уровень обработки в температурном диапазоне ниже Т1+30°С после интенсивного обжатия при температуре Т1+30°С или выше и Т1+200°С или ниже. По этой причине степень обжатия при температуре ниже Т1+30°С желательно составляет 30% или менее. В плане улучшения формы листа желательна степень обжатия 10% или более, но желательна степень обжатия 0% в случае, где дополнительно считается важной пригодность к раздаче отверстия, В дополнение, когда степень обжатия при температуре менее Т1+30°С является высокой, зерна рекристаллизованного аустенита расширяются, и, когда продолжительность выдерживания после чистовой прокатки является короткой, рекристаллизация протекает в недостаточной мере, и анизотропия материала становится высокой. То есть, в условиях изготовления согласно настоящему изобретению, когда аустенит равномерно и тонко рекристаллизуется при чистовой прокатке, текстура продукта контролируется, и характеристика анизотропии материала улучшается.

[0093] Степень обжатия при прокатке может быть получена измерением фактических характеристик или расчетами по нагрузке при прокатке, измерению толщины листа, или/и тому подобным путем. Температура может быть реально измерена термометром между прокатными клетями, или может быть получена модельным расчетом с учетом выделения тепла при обработке по скорости технологической линии, степени обжатия или/и тому подобному. В альтернативном варианте, возможно получение информации обоими путями.

[0094] Горячую прокатку (первую горячую прокатку и вторую горячую прокатку), выполняемую, как указано выше, завершают при температуре точки Ar3 превращения или выше. Когда горячую прокатку завершают при точке Ar3 или ниже, горячая прокатка становится прокаткой двухфазной области из аустенита и феррита, и становится существенным накопление групп ориентаций от {100}<011> до {223}<110>. В результате этого стимулируется анизотропия материала.

[0095] (Охлаждение перед холодной прокаткой)

После выполнения конечного обжатия при 30%-ной или более степени обжатия в чистовой прокатке, начинают охлаждение перед холодной прокаткой таким образом, чтобы время выдержки t секунд удовлетворяло нижеприведенному Выражению (2).

t≤2,5×t1 Выражение (2)

Здесь, t1 получается согласно нижеприведенному Выражению (3).

t1=0,001×((Tf-T1)×P1/100)2-0,109×((Tf-T1)×Р1/100)+3,1 Выражение (3)

Здесь, в вышеуказанном Выражении (3), Tf представляет температуру стальной заготовки, полученной после конечного обжатия при степени обжатия 30% или более, и Р1 представляет степень обжатия при конечном обжатии 30% или более.

[0096] Между прочим, «конечное обжатие при степени обжатия 30% или более» обозначает прокатку, выполненную последней в процессах прокатки, степень обжатия в которых достигает 30% или более, среди прокаток в многочисленных проходах, проведенных при чистовой прокатке. Например, в процессах прокатки в многочисленных проходах, выполненных при чистовой прокатке, когда степень обжатия при прокатке, выполненной на конечной стадии, составляет 30% или более, прокатка, проведенная на конечной стадии, представляет собой «конечное обжатие при степени обжатия 30% или более». Кроме того, в процессах прокатки в многочисленных проходах, выполненных при чистовой прокатке, когда степень обжатия при прокатке, выполненной перед конечной стадией, составляет 30% или более, и достигается после прокатки, проведенной перед конечной стадией (прокатки со степенью обжатия 30% или более), прокатку, степень обжатия при которой становится равной 30% или более, не выполняют, прокатка, выполненная перед конечной стадией (прокатка со степенью обжатия 30% или более), представляет собой «конечное обжатие при степени обжатия 30% или более».

[0097] В чистовой прокатке, после выполнения конечного обжатия при степени обжатия 30% или более, время выдержки t секунд до того, как начинают охлаждение перед холодной прокаткой, оказывает огромное влияние на диаметр аустенитного зерна, и сильно влияет на структуру после холодной прокатки и отжига. Когда время t выдержки превышает t1 × 2,5, развивается укрупнение зерен, и значительно снижается относительное удлинение.

[0098] Время выдержки t секунд дополнительно удовлетворяет нижеприведенному Выражению (2а), тем самым обеспечивая возможность предпочтительно подавлять рост кристаллических зерен. Следовательно, даже если рекристаллизация не происходит в достаточной мере, вполне можно улучшить относительное удлинение стального листа и одновременно улучшить усталостную характеристику,

t ‹ t1 ..... Выражение (2а).

[0099] Вместе с тем, время выдержки t секунд дополнительно удовлетворяет нижеприведенному Выражению (2b), и тем самым рекристаллизация развивается в достаточной степени, и кристаллографические ориентации приобретают случайный характер. Поэтому можно в достаточной мере повысить относительное удлинение стального листа и одновременно значительно улучшить изотропность,

t1≤t≤t1×2,5 Выражение (2b).

[0100] Здесь, как проиллюстрировано на Фиг. 3, на технологической линии 1 непрерывной горячей прокатки стальную заготовку (сляб), нагретую до предварительно заданной температуры в нагревательной печи, последовательно прокатывают в стане 2 черновой прокатки и в стане 3 чистовой прокатки с образованием горячекатаного стального листа 4, имеющего предварительно заданную толщину, и горячекатаный стальной лист 4 переносят на выпускной рольганг 5. В способе изготовления согласно настоящему изобретению, в процессе черновой прокатки (первой горячей прокатки), выполняемом на стане 2 черновой прокатки, проводят прокатку стальной заготовки (сляба) со степенью обжатия 40% или более один раз или более в температурном диапазоне 1000°С или выше и 1200°С или ниже.

[0101] Черновую полосу, прокатанную этим путем до предварительно заданной толщины в стане 2 черновой прокатки, затем подвергают чистовой прокатке (выполняют вторую горячую прокатку) с помощью многочисленных прокатных клетей 6 стана 3 чистовой прокатки с образованием горячекатаного стального листа 4. Затем, в стане 3 чистовой прокатки, выполняют прокатку со степенью обжатия 30% или более в одном проходе по меньшей мере один раз в температурном диапазоне Т1+30°С или выше и Т1+200°С или ниже. Кроме того, в стане 3 чистовой прокатки общая степень обжатия достигает 50% или более.

[0102] Кроме того, в процессе чистовой прокатки, после выполнения конечного обжатия до степени обжатия 30% или более, начинают охлаждение перед холодной прокаткой таким образом, что время выдержки t секунд удовлетворяет вышеуказанному Выражению (2) или одному из вышеуказанных Выражений (2а) или (2b). Начало этого охлаждения перед холодной прокаткой проводят с помощью межклетевых охлаждающих сопел 10, размещенных между соответствующими двумя прокатными клетями 6 стана 3 чистовой прокатки, или охлаждающих сопел 11, размещенных на выпускном рольганге 5.

[0103] Например, когда конечное обжатие со степенью обжатия 30% или более выполняют только на прокатной клети 6, расположенной на входной стороне стана 3 чистовой прокатки (на левой стороне в Фиг. 3, на стороне выше по потоку в ходе прокатки), и прокатку, степень обжатия в которой достигает 30% или более, не выполняют на прокатной клети 6, расположенной на выходной стороне стана 3 чистовой прокатки (на правой стороне в Фиг. 3, на стороне ниже по потоку в ходе прокатки), то когда охлаждение перед холодной прокаткой начинают с помощью охлаждающих сопел 11, размещенных на выпускном рольганге 5, иногда создается ситуация, что время выдержки t секунд не удовлетворяет вышеуказанному Выражению (2) или вышеуказанным Выражениям (2а) и (2b). В таком случае охлаждение перед холодной прокаткой начинают с помощью межклетевых охлаждающих сопел 10, размещенных между соответствующими двумя прокатными клетями 6 стана 3 чистовой прокатки.

[0104] Кроме того, например, когда конечное обжатие со степенью обжатия 30% или более выполняют на прокатной клети 6, расположенной на выходной стороне стана 3 чистовой прокатки (на правой стороне в Фиг. 3, на стороне ниже по потоку в ходе прокатки), то даже если охлаждение перед холодной прокаткой начинают с помощью охлаждающих сопел 11, размещенных на выпускном рольганге 5, иногда создается ситуация, что время выдержки t секунд может удовлетворять вышеуказанному Выражению (2) или вышеуказанным Выражениям (2а) и (2b). В таком случае охлаждение перед холодной прокаткой также может быть начато с использованием охлаждающих сопел 11, размещенных на выпускном рольганге 5. Разумеется, в той мере, насколько достигается характеристика конечного обжатия со степенью обжатия 30% или более, первичное охлаждение перед холодной прокаткой также может быть начато с помощью межклетевых охлаждающих сопел 10, размещенных между соответствующими двумя прокатными клетями 6 стана 3 чистовой прокатки.

[0105] Затем, при этом охлаждении перед холодной прокаткой, выполняют охлаждение, которое происходит со средней скоростью охлаждения 50°С/секунду или более, причем изменение температуры (падение температуры) становится на величину 40°С или выше, и на 140°С или ниже.

[0106] Когда изменение температуры составляет менее, чем на 40°С, происходит рост рекристаллизованных аустенитных зерен, и ухудшается низкотемпературная ударная вязкость. Изменение температуры регулируют на 40°С или более, тем самым делая возможным подавление укрупнения аустенитных зерен. Когда изменение температуры составляет менее 40°С, эффект не может быть достигнут. С другой стороны, когда изменение температуры превышает 140°С, рекристаллизация становится недостаточной, что делает затруднительным получение целевой беспорядочной текстуры. Кроме того, также не происходит легкое образование ферритной фазы, эффективно содействующей относительному удлинению, и становится высокой твердость ферритной фазы, и тем самым также ухудшается формуемость. Кроме того, когда изменение температуры составляет выше 140°С, это с высокой вероятностью вызывает превышение/отклонение от точки Ar3 превращения. В этом случае, даже при превращении из рекристаллизованного аустенита, в результате сужения вариантов выбора, формируется текстура, и тем самым снижается изотропность.

[0107] Когда средняя скорость охлаждения при охлаждении перед холодной прокаткой составляет менее 50°С/секунду, то, как ожидается, происходит рост рекристаллизованных аустенитных зерен, и ухудшается низкотемпературная ударная вязкость. Верхний предел средней скорости охлаждения не является конкретно определенным, но в плане формы стального листа, считается правильным уровень 200°С/секунду или менее.

[0108] В дополнение, как уже было описано ранее, для стимулирования однородной рекристаллизации предпочтительно, чтобы степень обработки в температурном диапазоне ниже Т1 + 30°С была настолько малой, насколько возможно, и степень обжатия в температурном диапазоне ниже Т1+30°С желательно составляет 30% или менее. Например, в стане 3 чистовой прокатки на технологической линии 1 непрерывной горячей прокатки, иллюстрированной в Фиг. 3, при проходах через одну, или две или более прокатных клетей 6, расположенных на стороне входной клети (на левой стороне в Фиг. 3, на стороне выше по потоку в ходе прокатки), стальной лист находится в температурном диапазоне Т1+30°С или выше и Т1+200°С или ниже, и в проходах через одну, или две или более прокатных клетей 6, расположенных на стороне выходной клети (на правой стороне в Фиг. 3, на стороне ниже по потоку в ходе прокатки), стальной лист находится в температурном диапазоне ниже Т1+30°С. При проходе через одну, или две или более прокатных клетей 6, размещенных на стороне выходной клети (на правой стороне в Фиг. 3, на стороне ниже по потоку в ходе прокатки), обжатие не выполняют, или даже если обжатие выполняют, степень обжатия при температуре ниже Т1+30°С желательно составляет 30% или менее в целом. В плане точности толщины листа и формы листа, степень обжатия при температуре ниже Т1+30°С желательна на уровне 10% или менее в целом. В случае необходимости более высокой изотропности степень обжатия в температурном диапазоне ниже, чем Т1+30°С, предпочтительно составляет 0%.

[0109] В способе изготовления согласно настоящему изобретению, скорость прокатки не является конкретно ограниченной. Однако, когда скорость прокатки на стороне выходной клети при чистовой прокатке составляет менее 400 м/мин, происходит рост γ-зерен с их укрупнением, сокращаются области, в которых феррит может образовывать выделившуюся фазу для обеспечения пластичности, и тем самым может ухудшаться пластичность. Даже если верхний предел скорости прокатки не является конкретно ограниченным, эффект настоящего изобретения может быть получен, но на практике скорость прокатки составляет 1800 м/мин или менее вследствие технических ограничений оборудования. Поэтому в процессе чистовой прокатки скорость прокатки предпочтительно составляет 400 м/мин или более и 1800 м/мин или менее. Кроме того, при горячей прокатке чистовая прокатка может выполняться непрерывно при сращивании листовых полос (черновой полосы) после черновой прокатки. На этот случай черновая полоса также может быть однократно намотана в рулон и оставлена на хранение в оболочке, исполняющей теплоизолирующую функцию, если требуется. Затем черновая полоса может быть соединена после повторного разматывания.

[0110] (Намотка в рулон)