[0001] Настоящее изобретение относится к высокопрочному гальванизированному погружением стальному листу, высокопрочному, подвергнутому легированию, гальванизированному погружением стальному листу с превосходной способностью к термическому упрочнению, и к способу их изготовления.

УРОВЕНЬ ТЕХНИКИ

[0002] В недавние годы ужесточились требования в отношении высокой прочности стального листа, используемого для транспортного средства и тому подобного, и началось применение высокопрочного стального листа, максимальное напряжение при растяжении которого составляет 900 МПа или более. С другой стороны, требуется проявление превосходной пригодности к деформационной обработке при формовании, таком как штамповка. Однако повышение прочности легко приводит к ухудшению пригодности к деформационной обработке, и удовлетворение обоих требований оказывается затруднительным.

Соответственно этому, в недавние годы был разработан стальной лист с использованием эффекта термического упрочнения (ВН-эффекта) в процессе нанесения покрытия/отжига (процесса термического упрочнения) после формования, чтобы обеспечить как обрабатываемость, такую как пластичность и пригодность к раздаче отверстия, так и высокую прочность.

[0003] Здесь термическое упрочнение представляет собой явление, в котором углерод (С) (твердый раствор С) и азот (N) (твердый раствор N), остающиеся в стальном листе в состоянии твердого раствора, диффундируют в дислокации во время отжигового процесса (обычно при нагреве до температуры приблизительно 170°С, затем выдерживании в течение нескольких дюжин минут) после нанесения покрытия, дислокации фиксируются, и тем самым повышается предел текучести. Повышенный уровень предела текучести представляет собой степень термического упрочнения покрытого материала (ВН-степень), и ВН-степень, как правило, известна как возрастающая при увеличении количества С в твердом растворе или N в твердом растворе.

[0004] В Патентном Документе 1 представлен холоднокатаный стальной лист, в котором основную его структуру составляет твердая структура, сформированная из бейнита и мартенсита, и высокая степень термического упрочнения обеспечивается ограничением доли феррита до 5% или менее.

[0005] Кроме того, в Патентном Документе 2 раскрыт высокопрочный холоднокатаный стальной лист, в котором основной структурой его является бейнит, разность твердостей между бейнитом и ферритом сделана малой, и сделан малым разброс твердости в каждой структуре, чтобы тем самым улучшить способность к термическому упрочнению, пластичность и пригодность к раздаче отверстия.

[0006] Кроме того, в Патентном Документе 3 представлен способ, в котором стальной лист выполнен как лист, содержащий мартенсит отпуска и/или бейнит отпуска, полученный выполнением отжига горячекатаного стального листа без проведения холодной прокатки или выполнением двукратного отжига после холодной прокатки, чтобы тем самым улучшить обрабатываемость и способность к термическому упрочнению.

[0007] Кроме того, в каждом из Патентных Документов 4, 5 и 6 раскрыт способ улучшения способности к термическому упрочнению добавлением большого количества N.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0008] Патентный Документ 1: Японская выложенная патентная публикация № 2008-144233

Патентный Документ 2: Японская выложенная патентная публикация № 2004-263270

Патентный Документ 3: Японская выложенная патентная публикация № 2003-277884

Патентный Документ 4: Японская выложенная патентная публикация № 2005-023348

Патентный Документ 5: Японская выложенная патентная публикация № 2003-049242

Патентный Документ 6: Японская выложенная патентная публикация № 2001-247946

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0009] Однако в Патентных Документах 1 и 2 упомянуто о степени термического упрочнения (BH-эффект), но не упоминается анизотропия способности к термическому упрочнению, и совершенно неясно, можно ли или нет стабильно обеспечить желательную степень термического упрочнения.

Кроме того, в способе согласно Патентному Документу 3 не выполняют холодную прокатку, и поэтому существует проблема в том отношении, что нарушается точность толщины стального листа. Кроме того, даже если холодную прокатку выполняют, стадию отжига после холодной прокатки проводят два раза, и возникает проблема возрастания стоимости изготовления.

Кроме того, согласно Патентным Документам 4, 5 и 6 необходимо добавлять большое количество азота (N) для обеспечения степени термического упрочнения, и существует возможность того, что ухудшится свариваемость.

[0010] Настоящее изобретение выполнено с учетом вышеуказанных обстоятельств, и его цель состоит в создании высокопрочного, гальванизированного погружением стального листа, высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа, обеспечивающих высокую прочность с максимальным напряжением при растяжении 900 МПа или более, превосходную пластичность и превосходную способность к термическому упрочнению, и способа его изготовления.

РЕШЕНИЕ ЗАДАЧИ

[0011] Авторы настоящего изобретения провели обстоятельное исследование для разрешения вышеуказанных проблем. В результате они обнаружили, что можно получить стальной лист, степень термического упрочнения которого является высокой, и имеющего изотропную способность к термическому упрочнению, в то же время с обеспечением высокой прочности с максимальным напряжением при растяжении 900 МПа или более и превосходной пластичности, путем повышения средней плотности дислокаций в стальном листе, снижением анизотропии текстуры аустенита и созданием анизотропной структуры.

[0012] Сущность настоящего изобретения с целью разрешения вышеуказанных проблем состоит в следующем.

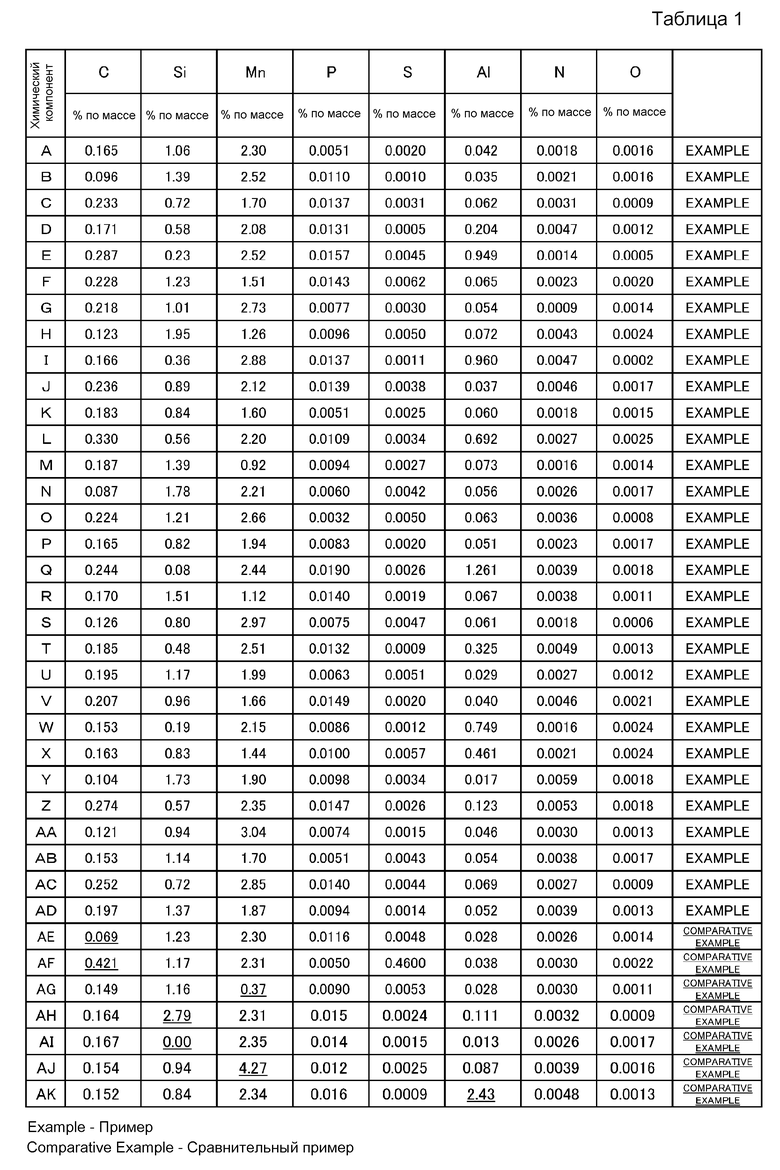

[0013] [1] Высокопрочный гальванизированный погружением стальной лист с превосходной способностью к термическому упрочнению включает базовый стальной лист, содержащий, в % по массе, С: от 0,075 до 0,400%, Si: от 0,01 до 2,00%, Mn: от 0,80 до 3,50%, Р: от 0,0001 до 0,100%, S: от 0,0001 до 0,0100%, Al: от 0,001 до 2,00%, N: от 0,0001 до 0,0100%, О: от 0,0001 до 0,0100% каждый, с остальным количеством, составленным из Fe и неизбежных загрязняющих примесей, в котором структура базового стального листа содержит, по объемной доле, 3% или более фазы остаточного аустенита, 50% или менее фазы феррита и 40% или более твердой фазы, в диапазоне от 1/8 толщины с центром на 1/4 толщины листа от поверхности до 3/8 толщины с центром на 1/4 толщины листа от поверхности базового стального листа, средняя плотность дислокаций составляет 5×1013/м2 или более, количество С твердого раствора, содержащегося в фазе остаточного аустенита, составляет, в % по массе, от 0,70 до 1,00%, отношение рентгеновского излучения FCC-железа (гранецентрированного кубического) при облучении в произвольном направлении в текстуре фазы остаточного аустенита составляет 3,0 или менее, соотношение между диаметром зерна относительно направления прокатки и диаметром зерна относительно направления ширины листа в фазе остаточного аустенита составляет от 0,75 до 1,33, кроме того, на поверхности базового стального листа сформирован образованный гальванизацией погружением слой, и толщина листа становится равной от 0,6 до 5,0 мм.

[2] Высокопрочный гальванизированный погружением стальной лист согласно пункту [1], в котором твердая фаза сформирована из фазы бейнитного феррита и/или фазы бейнита, фазы мартенсита отпуска и фазы свежего мартенсита.

[3] Высокопрочный гальванизированный погружением стальной лист с превосходной способностью к термическому упрочнению согласно пункту [1], в котором тонко диспергированы оксиды, и обезуглероженный слой, толщина которого составляет от 0,01 мкм до 10,0 мкм, сформирован на части поверхностного слоя базового стального листа, и средний диаметр зерна оксидов составляет 500 нм или менее, и средняя плотность составляет 1,0×1012 оксидов/м2 или более.

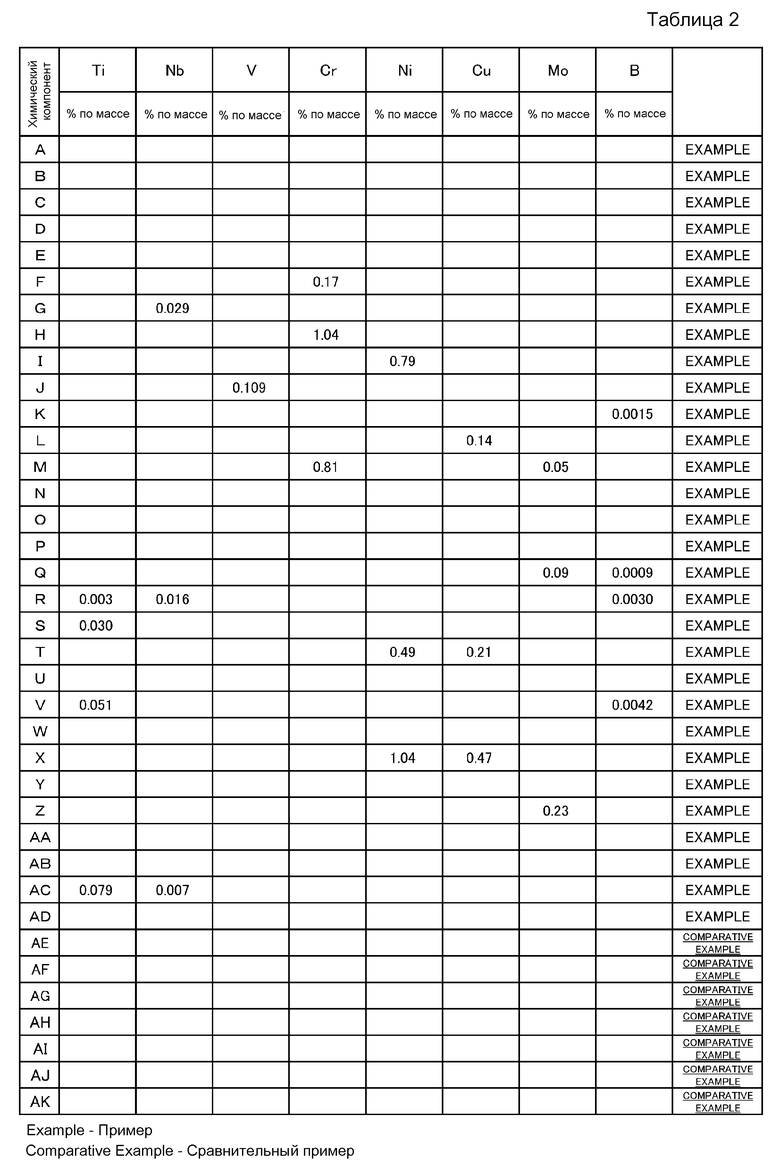

[4] Высокопрочный гальванизированный погружением стальной лист с превосходной способностью к термическому упрочнению согласно пункту [1], дополнительно содержащий, в % по массе, один вид или два вида, или более из элементов Ti: от 0,001 до 0,150%, Nb: от 0,001 до 0,100%, V: от 0,001 до 0,300%.

[5] Высокопрочный гальванизированный погружением стальной лист с превосходной способностью к термическому упрочнению согласно пункту [1], дополнительно содержащий, в % по массе, один вид или два вида, или более из элементов Mo: от 0,01 до 2,00%, W: от 0,01 до 2,00%, Cr: от 0,01 до 2,00%, Ni: от 0,01 до 2,00%, Cu: от 0,01 до 2,00%, В: от 0,0001 до 0,0100%.

[6] Высокопрочный гальванизированный погружением стальной лист с превосходной способностью к термическому упрочнению согласно пункту [1], дополнительно содержащий, в % по массе, один вид или два вида, или более из элементов Са, Се, Mg, Zr, La, REM (редкоземельных металлов) в количестве от 0,0001 до 0,0100% в совокупности.

[7] Высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист с превосходной способностью к термическому упрочнению, в котором выполняют обработку для легирования образованного гальванизацией погружением слоя, сформированного на поверхности высокопрочного стального листа согласно пункту [1].

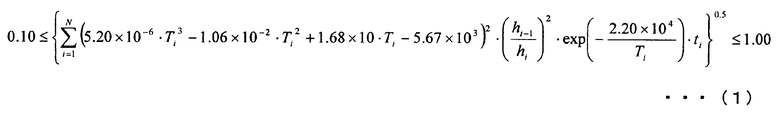

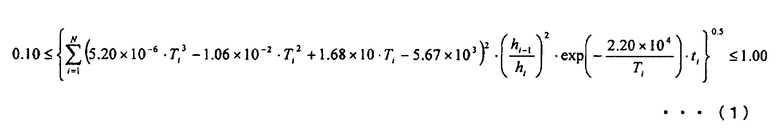

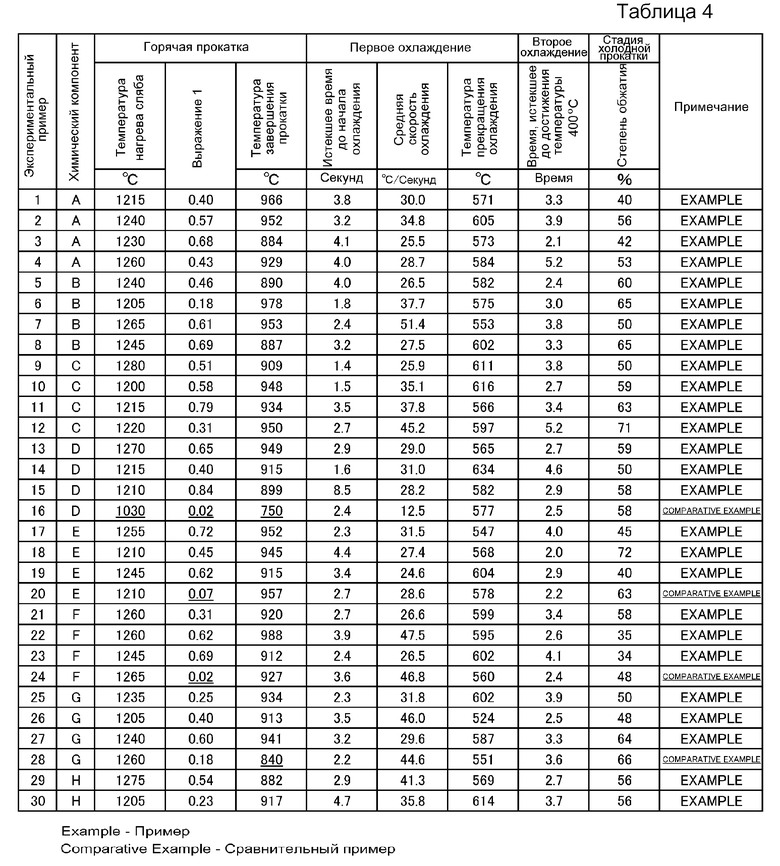

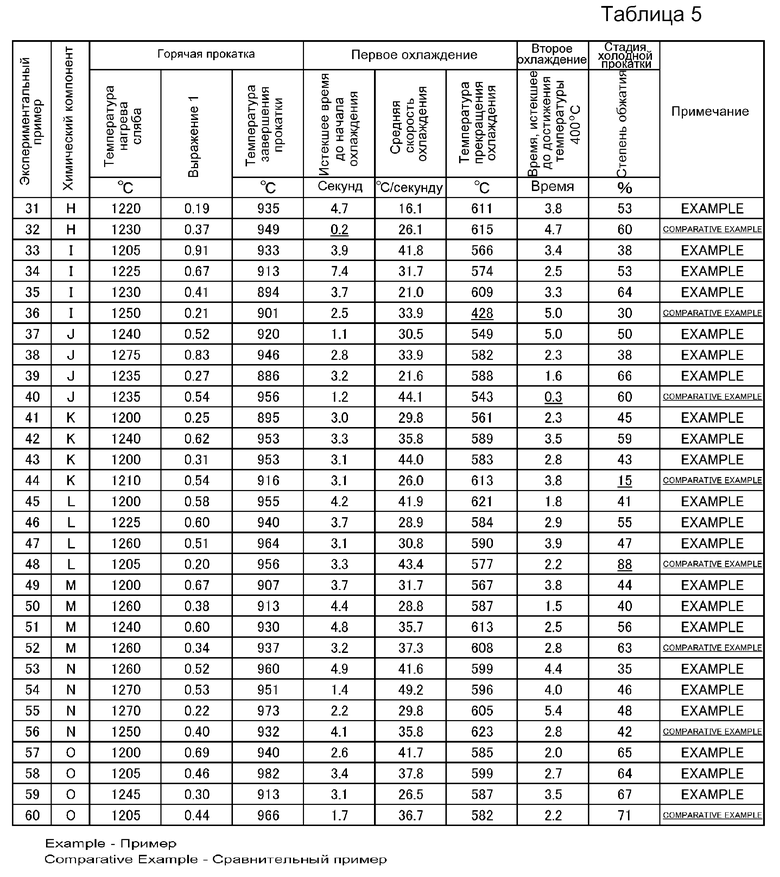

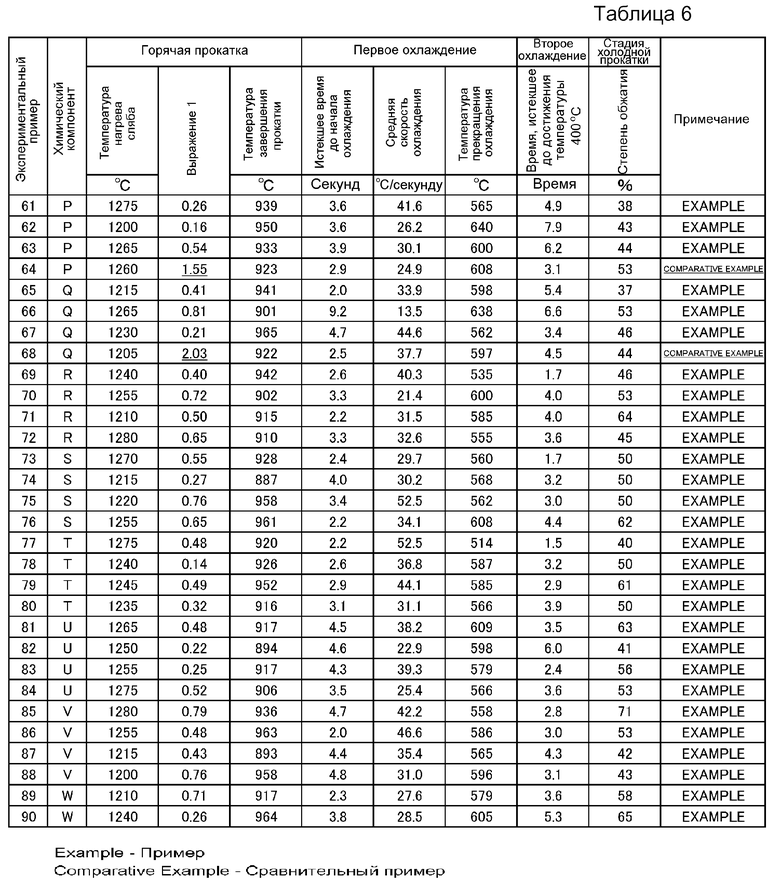

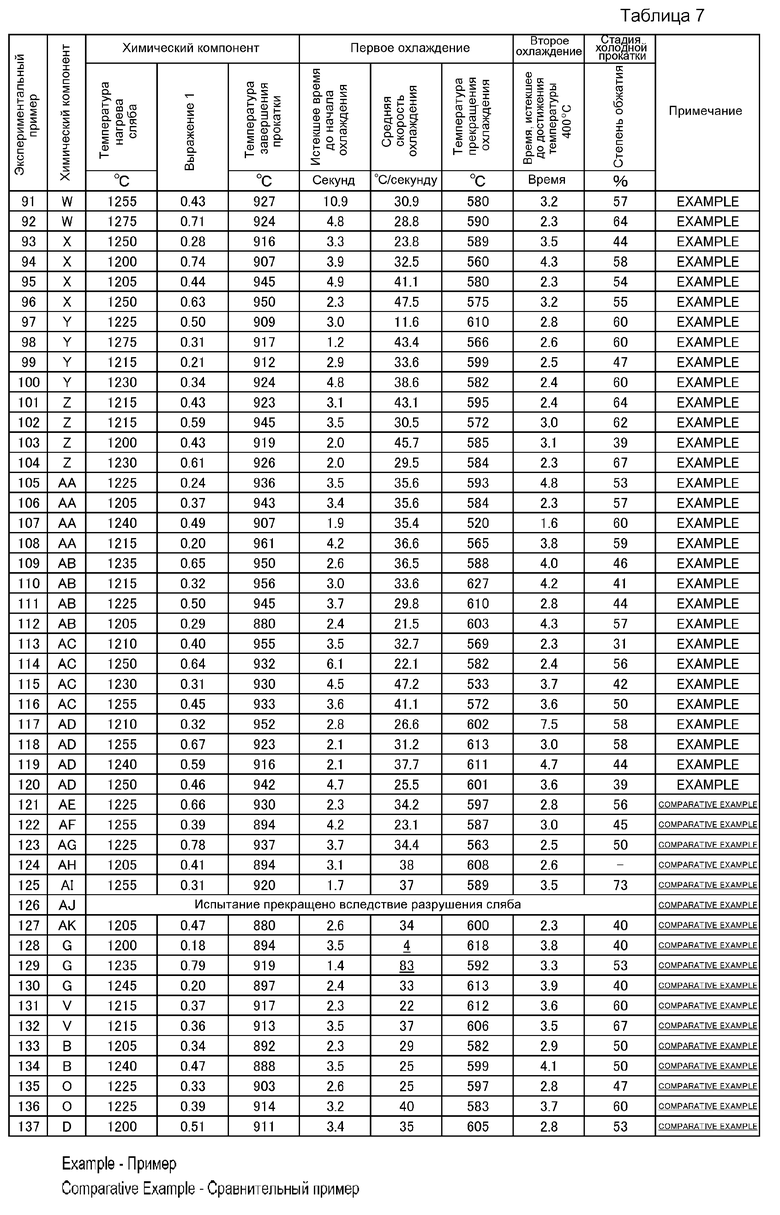

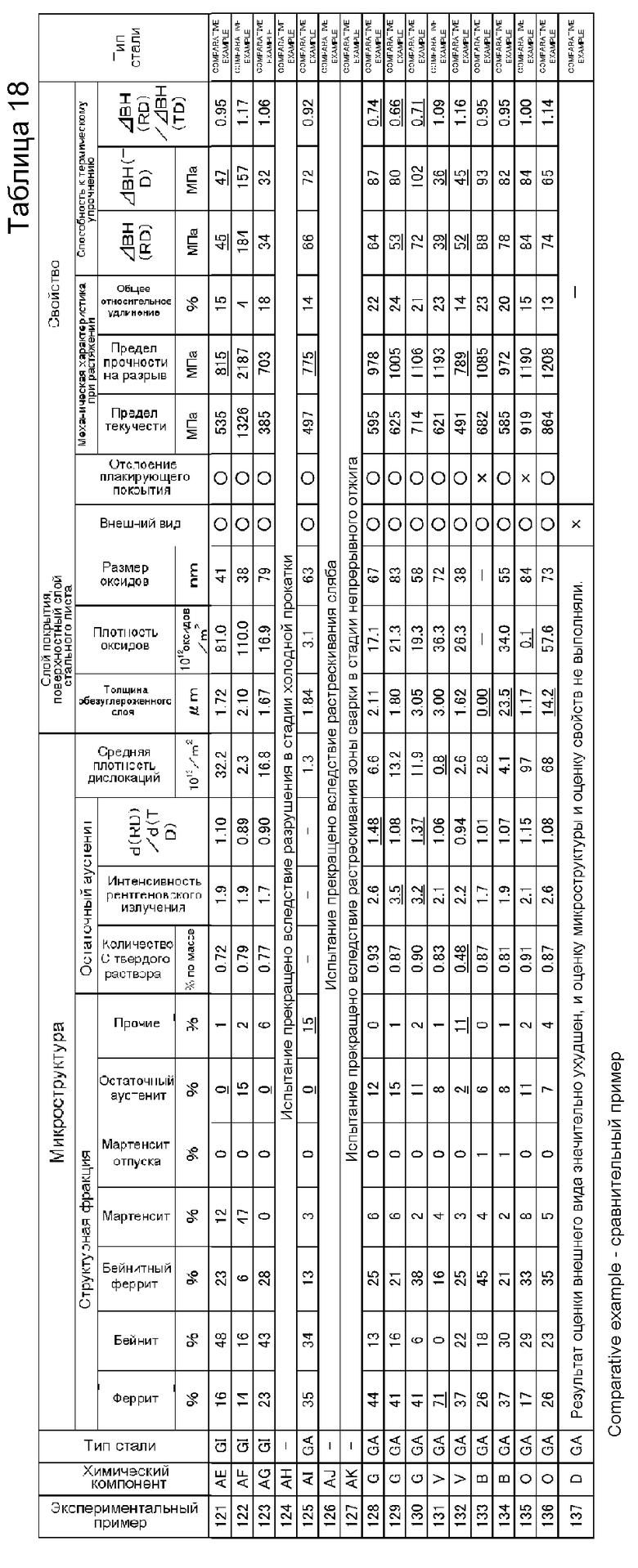

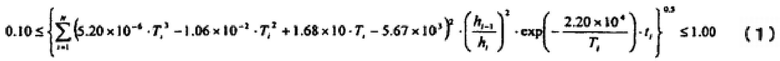

[0014] [8] Способ изготовления высокопрочного, гальванизированного погружением стального листа с превосходной способностью к термическому упрочнению, включающий: стадию горячей прокатки, в которой нагревают сляб, имеющий химический компонент, содержащий, в % по массе, С: от 0,075 до 0,400%, Si: от 0,01 до 2,00%, Mn: от 0,80 до 3,50%, Р: от 0,0001 до 0,100%, S: от 0,0001 до 0,0100%, Al: от 0,001 до 2,00%, N: от 0,0001 до 0,0100%, О: от 0,0001 до 0,0100% каждый, с остальным количеством, составленным из Fe и неизбежных загрязняющих примесей, до температуры 1180°С или более, начинают выполнение горячей прокатки в многочисленных проходах, выполняют горячую прокатку, в которой взаимосвязь между температурой «Т» горячекатаного стального листа в пределах диапазона от 1050°С до температуры завершения прокатки, толщиной «h» листа и истекшим временем «t» между каждым проходом удовлетворяет следующему выражению (1), и завершают прокатку при температуре в диапазоне 880°С или более; стадию первого охлаждения, в которой начинают охлаждение после истечения времени по завершении горячей прокатки до начала охлаждения, составляющего 1,0 секунду или более, и прекращают охлаждение при температуре 450°С или более; стадию холодной прокатки, в которой устанавливают время, истекшее после первого охлаждения до температуры 400°С, на 1,0 час или более, и после этого выполняют холодную прокатку, в то же время регулируя общую степень обжатия до величины от 30 до 75%; стадию непрерывного отжига, в которой проводят отжиг при максимальной температуре нагрева (Ас3-50)°С или более; и стадию плакирования, в которой формируют образованный гальванизацией погружением слой на поверхности стального листа путем погружения стального листа в ванну для гальванизации после стадии непрерывного отжига:

[0015] [Численное выражение 1]

Здесь, в выражении (1), «N» представляет общее число проходов от начала до завершения горячей прокатки, «i» представляет порядок проходов, «Ti» представляет температуру (°С) прокатки при i-том проходе, «hi» представляет толщину (мм) листа после обработки в i-том проходе, «ti» представляет время, истекшее от i-того прохода до следующего прохода. Следует отметить, что когда i=1, h0 = толщине сляба. Кроме того, время, истекшее от конечного прохода до следующего прохода, представляет собой время, истекшее от конечного прохода до момента начала охлаждения после завершения горячей прокатки.

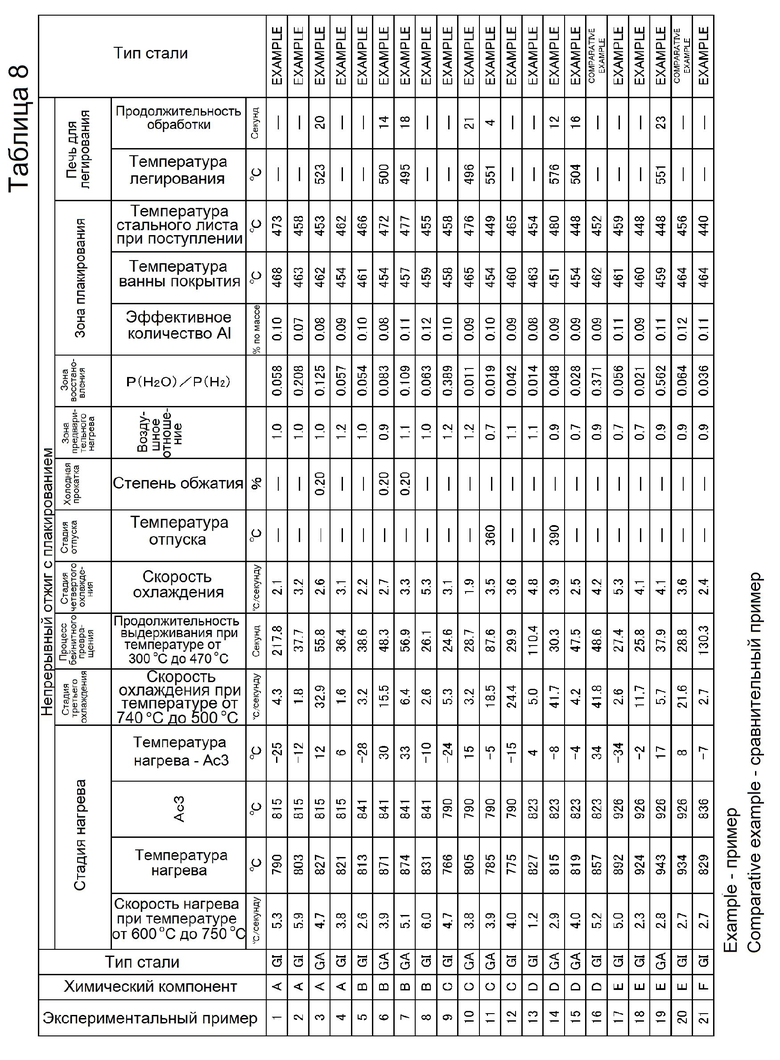

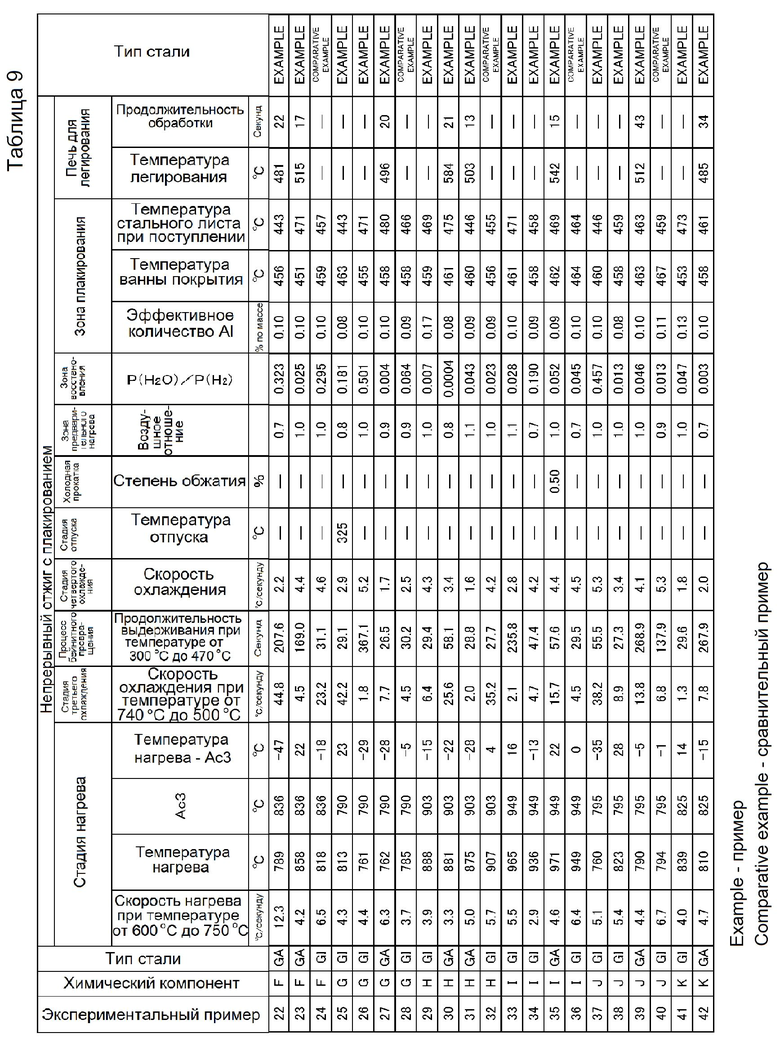

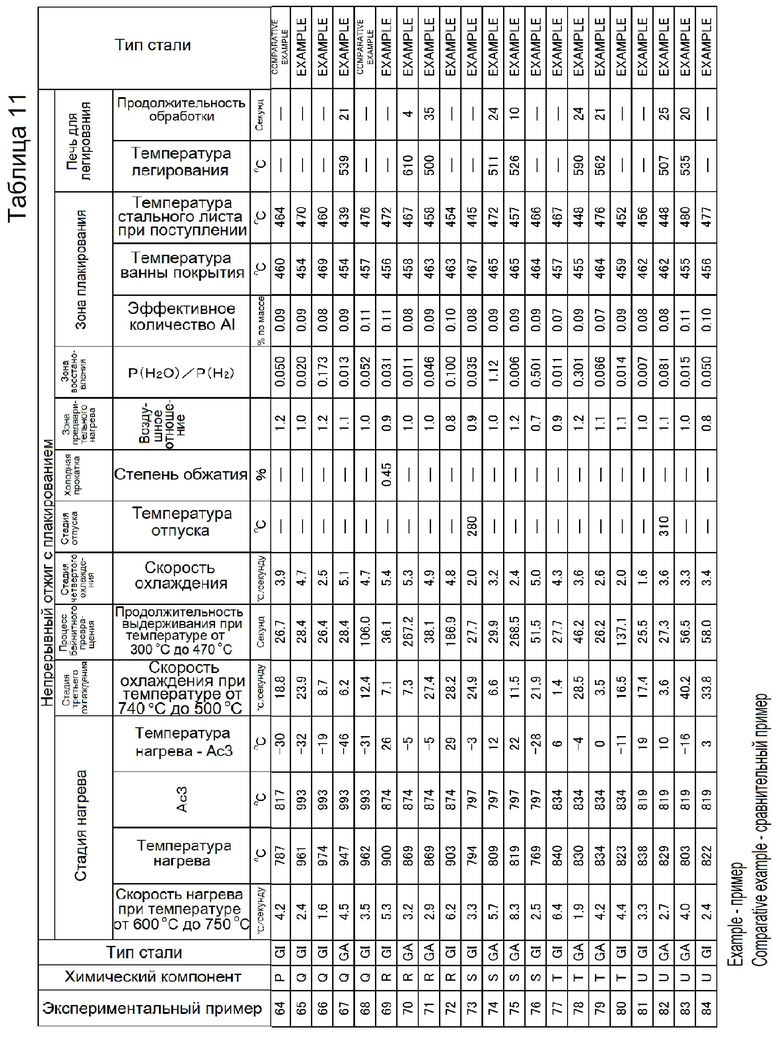

[0016] [9] Способ изготовления высокопрочного, гальванизированного погружением стального листа с превосходной способностью к термическому упрочнению согласно пункту [8], в котором в стадии плакирования формируют оксиды на части поверхностного слоя стального листа в зоне предварительного нагрева, где воздушное отношение, представляющее собой соотношение между объемом воздуха, содержащим в газовой смеси в единице объема газовой смеси из воздуха и газообразного топлива, используемого для нагрева, и объемом воздуха, теоретически необходимого для обеспечения полного сгорания газообразного топлива, содержащегося в газовой смеси в единице объема, составляет от 0,7 до 1,2, затем оксиды восстанавливают в зоне восстановления, где отношение парциальных давлений (Р(Н2О)/Р(Н2)) между Н2О и Н2 регулируют на величину от 0,0001 до 2,0, и после этого стальной лист погружают в ванну для гальванизации в условиях, в которых температура ванны составляет от 450 до 470°С, температура стального листа во время поступления в ванну покрытия составляет от 430 до 490°С, эффективное количество Al в плакирующей ванне составляет от 0,01 до 0,18% по массе, чтобы тем самым сформировать образованный гальванизацией погружением слой на поверхности стального листа.

[10] Способ изготовления высокопрочного, гальванизированного погружением стального листа с превосходной способностью к термическому упрочнению согласно пункту [8], дополнительно включающий стадию дрессировки, в которой выполняют прокатку стального листа со степенью обжатия 5,00% или менее после стадии плакирования.

[11] Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа с превосходной способностью к термическому упрочнению, включающий стадию, в которой проводят легирование образованного гальванизацией погружением слоя после того, как высокопрочный гальванизированный погружением стальной лист изготовлен способом изготовления согласно пункту [8].

[12] Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа с превосходной способностью к термическому упрочнению согласно пункту [11], дополнительно включающий стадию дрессировки, в которой проводят прокатку стального листа со степенью обжатия менее 10% после того, как образованный гальванизацией погружением слой подвергнут легированию.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0017] В высокопрочном гальванизированном погружением стальном листе, высокопрочном, подвергнутом легированию, гальванизированном погружением стальном листе согласно настоящему изобретению возможно поглощение С многочисленными дислокациями и увеличение количества С в стальном листе, поскольку достаточная средняя плотность дислокаций создается тем, что микроструктура стального листа определяется с предварительно заданной фракцией. В результате можно повысить степень термического упрочнения. Кроме того, можно сделать остаточный аустенит нестабильным путем сокращения С твердого раствора внедрения в остаточном аустените и облегчением превращения остаточного аустенита в мартенсит при обработке формованием, и так далее. В результате можно повысить степень термического упрочнения. Кроме того, остаточный аустенит превращается в чрезвычайно твердый мартенсит, как указано выше, и тем самым подвижные дислокации вводятся на периферию мартенситной структуры, и поэтому можно обеспечить дополнительную степень термического упрочнения.

[0018] Кроме того, можно обеспечить изотропную структуру остаточного аустенита сокращением отношения интенсивности рентгеновского излучения FCC-железа при облучении в произвольном направлении в текстуре фазы остаточного аустенита. Соответственно этому, можно реализовать превращение его в изотропный мартенсит путем обработки, такой как последующая обработка формованием, и поэтому можно получить изотропную способность к термическому упрочнению. Кроме того, определяется картина кристаллических зерен остаточного аустенита, и тем самым можно сделать стабильно постоянной степень превращения в мартенсит в зависимости от направления обработки, и термическое упрочнение, полученное мартенситным превращением, может быть сделано изотропным.

Как было указано выше, для высокопрочного, гальванизированного погружением стального листа и высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа согласно настоящему изобретению можно в достаточной мере обеспечить степень термического упрочнения и получить изотропную способность к термическому упрочнению. Тем самым можно значительно улучшить способность к термическому упрочнению, в дополнение к повышению прочности и пластичности.

Кроме того, стальной лист согласно настоящему изобретению может обеспечить изотропную способность к термическому упрочнению, и поэтому можно проектировать без ограничения направление применения стального листа согласно настоящему изобретению, когда он используется для детали и тому подобного.

[0019] Кроме того, в способе изготовления высокопрочного, гальванизированного погружением стального листа и высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа согласно настоящему изобретению можно создать желательную микроструктуру, имеющую достаточную плотность дислокаций, и подавить развитие текстуры аустенита для снижения анизотропии аустенитной структуры путем регулирования условий стадии горячей прокатки и последующей стадии охлаждения. Соответственно этому, можно сделать изотропной мартенситную структуру, которая претерпевает превращение при последующей обработке, и улучшить способность к термическому упрочнению. Кроме того, в стадии плакирования, до и после погружения стального листа в ванну покрытия, стальной лист выдерживают при температуре в диапазоне от 300 до 470°С в течение предварительно заданного времени для ускорения бейнитного превращения. Тем самым можно регулировать количество С твердого раствора в остаточном аустените, полученном в стадии отжига, и сделать остаточный аустенит нестабильным. В результате этого остаточный аустенит легко превращается в мартенсит при обработке в последующей стадии, чтобы повысить степень термического упрочнения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0020] Далее подробно описаны высокопрочный гальванизированный погружением стальной лист, высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист с превосходной способностью к термическому упрочнению, и способ их изготовления согласно настоящему изобретению.

[0021] <Высокопрочный гальванизированный погружением стальной лист>

Высокопрочный гальванизированный погружением стальной лист согласно настоящему изобретению отличается тем, что базовый стальной лист содержит, в % по массе, С: от 0,075 до 0,400%, Si: от 0,01 до 2,00%, Mn: от 0,80 до 3,50%, Р: от 0,0001 до 0,100%, S: от 0,0001 до 0,0100%, Al: от 0,001 до 2,00%, N: от 0,0001 до 0,0100, О: от 0,0001 до 0,0100, с остальным количеством, составленным из Fe и неизбежных загрязняющих примесей, структура базового стального листа содержит, по объемной доле, 3% или более фазы остаточного аустенита, 50% или менее фазы феррита и 40% или более твердой фазы, в диапазоне от 1/8 толщины с центром на 1/4 толщины листа от поверхности до 3/8 толщины с центром на 1/4 толщины листа от поверхности базового стального листа, средняя плотность дислокаций составляет 5×1013/м2 или более, количество С твердого раствора, содержащегося в фазе остаточного аустенита, составляет, в % по массе, от 0,70 до 1,00%, отношение интенсивности рентгеновского излучения FCC-железа при облучении в произвольном направлении в текстуре фазы остаточного аустенита составляет 3,0 или менее, соотношение между диаметром зерна относительно направления прокатки и диаметром зерна относительно направления ширины листа в фазе остаточного аустенита составляет от 0,75 до 1,33, кроме того, на поверхности базового стального листа сформирован образованный гальванизацией погружением слой, и толщина листа становится равной от 0,6 до 5,0 мм.

Далее описаны обоснования ограничения структуры стального листа и химического компонента (состава) согласно настоящему изобретению. Следует отметить, что символ «%» представляет «% по массе», если не оговорено иное.

[0022] (Толщина листа)

Толщина листа для используемого стального листа составляет от 0,6 до 5,0 мм. Когда она составляет менее 0,6 мм, это недопустимо, поскольку затруднительно поддерживать форму стального листа плоской, и когда она превышает 5,0 мм, предварительно заданная микроструктура не может быть получена, так как становится затруднительным равномерное охлаждение внутри стального листа.

(Микроструктура)

Микроструктура базового стального листа в высокопрочном гальванизированном погружением стальном листе согласно настоящему изобретению имеет предварительно заданный состав и содержит, по объемной доле, 3% или более фазы остаточного аустенита (далее называемой остаточным аустенитом), 50% или менее фазы феррита (далее называемой ферритом) и 40% или более твердой фазы, в диапазоне от 1/8 толщины с центром на 1/4 толщины листа от поверхности до 3/8 толщины с центром на 1/4 толщины листа от поверхности стального листа.

[0023] «Феррит»

Феррит представляет собой структуру, предел текучести которой является низким, и которая имеет превосходную характеристику деформационного упрочнения. Соответственно этому, когда доля феррита чрезмерно возрастает, прочность перед процессом термического упрочнения повышается, и предел текучести после процесса термического упрочнения снижается, и поэтому значительно ухудшается способность к термическому упрочнению. Поэтому долю феррита в стальном листе регулируют на 50% или менее. Доля феррита предпочтительно составляет 45% или менее, и более предпочтительно 40% или менее, для дополнительного повышения способности к термическому упрочнению. Нижний предел доли феррита не является конкретно заданным, и он может быть «0» (нуль)%. Однако по соображениям пластичности доля феррита предпочтительно составляет 5% или более, и более предпочтительно 10% или более.

[0024] «Остаточный аустенит»

Остаточный аустенит представляет собой структуру, имеющую FCC (гранецентрированную кубическую решетку) кристаллическую структуру, которая превращается в твердый мартенсит во время обработки, такой как обработка формованием, и проявляет высокое деформационное упрочнение. Кроме того, мартенсит, образованный во время обработки, быстро повышает предел текучести его, будучи подвергнутым отпуску при низкой температуре в процессе термического упрочнения, и поэтому высокая степень термического упрочнения может быть получена повышением объемной доли остаточного аустенита. Кроме того, остаточный аустенит превращается в мартенсит, и тем самым подвижная дислокация вводится на периферию мартенситной структуры, и поэтому может быть дополнительно получена степень термического упрочнения. С этой точки зрения, объемную долю остаточного аустенита регулируют на 3% или более. Кроме того, объемная доля остаточного аустенита предпочтительно составляет 5% или более, и более предпочтительно 7% или более, для повышения пластичности вместе со степенью термического упрочнения.

С другой стороны, необходимо добавлять большое количество стабилизирующих аустенит элементов, таких как С и Mn, для получения остаточного аустенита, превышающего 30%, и значительно ухудшается свариваемость, поэтому объемную долю остаточного аустенита регулируют на 30% или менее. По соображениям свариваемости, объемная доля остаточного аустенита предпочтительно составляет 25% или менее, и более предпочтительно 20% или менее.

[0025] Количество стабилизирующего аустенит элемента, образующего твердый раствор в остаточном аустените, определяет стабильность остаточного аустенита и изменения величины деформации, необходимой для превращения остаточного аустенита в твердый мартенсит. Соответственно этому, регулируют количество элемента в твердом растворе остаточного аустенита, чтобы тем самым контролировать характеристики деформационного упрочнения, и можно значительно улучшить способность к термическому упрочнению, пластичность и предел прочности на разрыв.

В данном варианте исполнения количество С твердого раствора как стабилизирующего аустенит элемента регулируют таким образом, чтобы сделать остаточный аустенит нестабильным, и чтобы можно было легко превратить остаточный аустенит в мартенсит при небольшой величине деформации.

[0026] В данном варианте исполнения количество С твердого раствора в остаточном аустените регулируют на 1,00% или менее, поскольку достаточная способность к термическому упрочнению не может быть получена с помощью остаточного аустенита, который чрезмерно стабилен при обработке. Когда количество С твердого раствора в остаточном аустените превышает 1,00%, остаточный аустенит становится чрезмерно стабильным, количество мартенсита, образуемого при обработке, такой как обработка формованием перед процессом термического упрочнения, становится малым, и достаточная способность к термическому упрочнению не может быть получена. Количество С твердого раствора в остаточном аустените предпочтительно составляет 0,96% или менее для эффективного превращения остаточного аустенита в мартенсит. С другой стороны, когда количество С твердого раствора в остаточном аустените составляет менее 0,70%, мартенситное превращение начинается во время процесса охлаждения до комнатной температуры после стадии отжига, и доля остаточного аустенита не может быть обеспечена, и поэтому количество С твердого раствора регулируют на 0,70% или более. Количество С твердого раствора предпочтительно составляет 0,75% или более, и более предпочтительно 0,80% или более, для получения достаточного количества остаточного аустенита.

[0027] Здесь оба из следующих факторов влияния на регулирование С твердого раствора, где 1] степень обжатия при прокатке и температуру от 1050°С до завершения чистовой прокатки устанавливают на величину в пределах диапазона описываемого позже выражения (1), и 2] как описываемый позже, поддерживают при температуре от 300 до 470°С в течение времени от 20 до 1000 секунд после отжига. А именно, регулирование С твердого раствора по существу не может быть выполнено, пока не будут удовлетворены оба условия 1] и 2].

[0028] А именно, когда описываемое позже выражение (1) удовлетворяется, микроструктура горячекатаного листа становится однородной и мелкозернистой структурой, и островки перлита однородно и тонко диспергируются. В этом перлите происходит ликвация Mn, и поэтому он преимущественно замещается остаточной γ-фазой при проведении фазового превращения в стадии отжига. Углерод твердого раствора эффективно концентрируется согласно фазовому превращению в стадии отжига в однородном и мелкозернистом аустените с надлежащим количеством С твердого раствора.

С другой стороны, когда выражение (1) находится ниже заданного диапазона, рекристаллизация не происходит, и поэтому образуется крупнозернистый перлит, растянутый по направлению прокатки. Остаточный аустенит, сформированный при выполнении стадии отжига, становится растянутым крупнозернистым аустенитом. Соответственно этому, концентрирование углерода, обусловленное фазовым превращением, происходит с трудом, и С твердого раствора не достигает надлежащего диапазона. Кроме того, создает проблему форма остаточного аустенита.

Кроме того, когда описываемое позже выражение (1) превышает заданный диапазон, происходит чрезмерная рекристаллизация, и образуется массивный и крупнозернистый перлит. Остаточный аустенит, образованный в ходе стадии отжига, становится массивным и крупнозернистым аустенитом. Соответственно этому, обусловленное фазовым превращением концентрирование углерода происходит с трудом, и С твердого раствора не достигает надлежащего диапазона. Кроме того, возникает проблема формы остаточного аустенита.

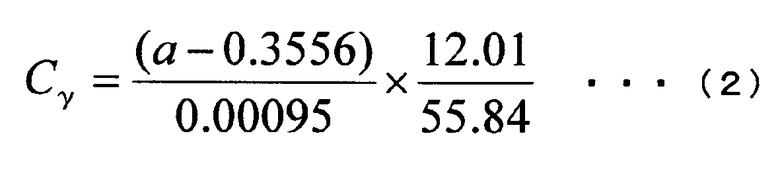

[0029] Следует отметить, что количество С твердого раствора (Cγ) в остаточном аустените может быть определено анализом рентгеновской дифракции в таких условиях, как при измерении доли площади остаточного аустенита, с выявлением постоянной «а» кристаллической решетки остаточного аустенита и с использованием нижеследующего выражения (2). Следует отметить, что выражение (2) приведено в журнале «Scripta Metallurgica et Materialia», том 24, 1990, стр. 509-514.

[0030] [Численное выражение 2]

[0031] Кроме того, на превращение остаточного аустенита в мартенсит соответственно обработке влияет кристаллографическая ориентация остаточного аустенита. Соответственно этому, когда кристаллографическая ориентация остаточного аустенита сильно отклоняется, степень превращения в мартенсит относительно степени обработки изменяется в зависимости от направления обработки, и степень термического упрочнения изменяется. Соответственно этому, для получения изотропной степени термического упрочнения необходимо сделать кристаллографическую ориентацию остаточного аустенита хаотичной, чтобы степень превращения в мартенсит относительно степени обработки была постоянной, даже если обработку выполняют в любом направлении.

[0032] Что касается отклонения кристаллографической ориентации остаточного аустенита, можно оценить его степень измерением текстуры FCC-кристалла железа методом рентгеновской дифракции. Более конкретно, отношение интенсивности рентгеновского излучения FCC-железа при облучении в произвольном направлении может быть найдено из функции распределения кристаллографических ориентаций (которая называется функцией распределения ориентаций, ODF), представляющей трехмерную текстуру, рассчитанную на основе многочисленных полюсных фигур из {200}, {311}, {220}, то есть полюсных фигур, измеренных с помощью рентгеновской дифракции.

В данном варианте исполнения необходимо задавать отношение интенсивности рентгеновского излучения FCC-железа при облучении в произвольном направлении текстуры остаточного аустенита на уровне 3,0 или менее, чтобы в достаточной мере снизить анизотропию способности к термическому упрочнению, и получить изотропную степень термического упрочнения. Чем ниже упомянутое отношение, тем более предпочтительно сокращение анизотропии, и оно предпочтительно составляет 2,5 или менее, и более предпочтительно 2,0 или менее. Нижний предел отношения интенсивности при облучении в произвольном направлении не является конкретно ограниченным, но в промышленном масштабе исключительно трудно отрегулировать его на значение менее 1,2, и поэтому оно предпочтительно составляет 1,2 или более.

Следует отметить, что отношение интенсивности рентгеновского излучения при облучении в произвольном направлении представляет собой численное значение, в котором интенсивности рентгеновского излучения для каждого стандартного образца, который не имеет скопления конкретной ориентации, и образца материала измеряют в одних и тех же условиях методом рентгеновской дифракции и тому подобным, и полученную интенсивность рентгеновского излучения для материала образца делят на интенсивность рентгеновского излучения стандартного образца.

[0033] Приготовление образцов для рентгеновской дифракции может быть выполнено, как указано ниже.

Сначала стальной лист полируют до предварительно заданного положения по направлению толщины листа механическим шлифованием, химическим полированием и тому подобным, снимают напряжения электролитическим полированием и химическим полированием, согласно необходимости, и в то же время юстируют таким образом, что участок на 1/4 толщины листа становится измеряемой поверхностью. Следует отметить, что точно настроить измеряемую поверхность на 1/4 толщины листа затруднительно, и поэтому образец может быть приготовлен так, что измеряемой поверхностью становится поверхность в пределах диапазона 3% относительно толщины листа вокруг целевого положения. Кроме того, когда измерение рентгеновской дифракции является затруднительным, может быть выполнено статистически достаточное число измерений EBSD-методом (дифракции обратно рассеянных электронов).

[0034] Кроме того, когда кристаллические зерна остаточного аустенита растянуты в конкретном направлении по поверхности, параллельной поверхности листа, степень превращения в мартенсит изменяется в зависимости от направления обработки, и поэтому возникает анизотропия степени термического упрочнения. А именно, формируется система кристаллических зерен остаточного аустенита, и тем самым можно снизить анизотропию степени термического упрочнения.

В данном варианте исполнения, когда средний диаметр зерна кристаллических зерен остаточного аустенита относительно направления прокатки задают как d(RD), и средний диаметр зерна по направлению ширины листа задают как d(TD), объединяющий их параметр «d(RD)/d(TD)» ограничивают до диапазона 0,75 или более и 1,33 или менее. Значение «d(RD)/d(TD)» предпочтительно составляет 0,80 или более и 1,25 или менее, и более предпочтительно 0,85 или более и 1,18 или менее, чтобы дополнительно снизить анизотропию степени термического упрочнения.

[0035] Следует отметить, что кристаллическое зерно остаточного аустенита оценивают после отделки поверхности, параллельной поверхности листа на 1/4 толщины, до состояния зеркальной поверхности, с использованием FE-SEM (сканирующей электронной микроскопии с полевой эмиссией) и выполнением анализа кристаллографической ориентации с высоким разрешением с помощью метода EBSD (дифракции обратно рассеянных электронов). Шаг сканирования при измерении задают равным 0,1 мкм, и участок, в котором точки, представляющий дифракционную картину FCC-железа, в совокупности составляют 10 точек или более, и кристаллографическая разориентация их между собой составляет менее 10°, рассматривают как кристаллическое зерно остаточного аустенита. В этом случае кристаллографическую разориентацию относительно второй ближайшей точки измерения определяют на каждой точке измерения, игнорируют точку, кристаллографическая разориентация на которой составляет 10,0° или более, которую определяют как принадлежащую к иному кристаллическому зерну, и находят среднее значение кристаллографических разориентаций со второй группой ближайших точек измерения, кристаллографическая разориентация которых составляет 10,0° или менее, которые определяются находящимися в пределах одного же кристаллического зерна. Что касается диаметра зерна, диаметры зерна по направлению прокатки и по направлению ширины листа в каждом случае измеряют на кристаллических зернах остаточного аустенита числом от 30 объектов до 300 объектов, выбранных в произвольном порядке.

[0036] «Твердая фаза»

В данном варианте исполнения твердая фаза содержится в количестве 40% или более, в дополнение к ферриту и остаточному аустениту. Следует отметить, что в качестве твердой фазы желательно, чтобы содержались в комплексе фаза бейнитного феррита и/или бейнитная фаза, фаза мартенсита отпуска и фаза свежего мартенсита. Эта твердая фаза представляет видовой термин для продукта превращения, который является более твердым, чем ферритная фаза.

[0037] «Бейнитный феррит и/или бейнит»

Бейнитный феррит и/или бейнит представляет собой структуру, необходимую для эффективного получения остаточного аустенита, и он содержится в структуре стального листа с объемной долей предпочтительно от 10 до 80%. Кроме того, бейнитный феррит и/или бейнит представляет собой микроструктуру, имеющую промежуточную интенсивность между мягким ферритом и твердым мартенситом, мартенситом отпуска и остаточным аустенитом, и, по соображениям пригодности к отбортовке с вытяжкой, он содержится в количестве предпочтительно 15% или более, более предпочтительно 20% или более. С другой стороны, когда объемная доля бейнитного феррита и/или бейнита превышает 80%, это не является предпочтительным ввиду опасности того, что чрезмерно возрастет предел текучести, и ухудшится пластичность. Из соображений пластичности, объемная доля бейнитного феррита и/или бейнита предпочтительно составляет 70% или менее, и более предпочтительно 60% или менее.

[0038] «Мартенсит отпуска»

Мартенсит отпуска представляет собой структуру, которая значительно повышает предел прочности на разрыв, и он может содержаться в структуре стального листа с объемной долей 50% или менее. По соображениям предела прочности на разрыв, объемная доля мартенсита отпуска предпочтительно составляет 10% или более. С другой стороны, когда объемная доля мартенсита отпуска, содержащегося в структуре стального листа, превышает 50%, это не является предпочтительным, поскольку чрезмерно возрастает предел текучести, и существует опасность того, что ухудшится способность к термическому упрочнению.

[0039] «Свежий мартенсит»

Свежий мартенсит значительно повышает предел прочности на разрыв, но, с другой стороны, он становится исходной точкой для растрескивания, ухудшая пригодность к отбортовке с вытяжкой, и поэтому он содержится в структуре стального листа с объемной долей предпочтительно 25% или менее. Объемная доля свежего мартенсита предпочтительно составляет 20% или менее, более предпочтительно 15% или менее, для улучшения пригодности к отбортовке с вытяжкой.

[0040] «Другие микроструктуры»

В микроструктуре стального листа согласно настоящему изобретению могут содержаться иные структуры, нежели вышеуказанные, такие как перлит и/или крупнозернистый цементит. Однако, когда количество перлита и/или крупнозернистого цементита в структуре стального листа высокопрочного стального листа становится большим, ухудшается пластичность. Поэтому объемная доля перлита и/или крупнозернистого цементита, содержащегося в структуре стального листа, предпочтительно составляет в совокупности 10% или менее, и более предпочтительно 5% или менее.

[0041] Следует отметить, что объемная доля каждой структуры, содержащейся в структуре стального листа, как было описано выше, может быть измерена, например, методом, который иллюстрирован ниже.

[0042] Объемные доли феррита, остаточного аустенита, бейнитного феррита, бейнита, мартенсита отпуска и свежего мартенсита, содержащихся в структуре стального листа для стального листа согласно настоящему изобретению, получают в стадиях, в которых отбирают образец сечения, параллельного направлению прокатки стального листа и перпендикулярного поверхности листа, в качестве обследуемой поверхности, полируют обследуемую поверхность, выполняют травление реагентом «Nital», и обследуют диапазон от 1/8 толщины с центром на 1/4 толщины листа от поверхности до 3/8 толщины с центром на 1/4 толщины листа от поверхности, с использованием сканирующего электронного микроскопа с полевой эмиссией (FE-SEM) для измерения доли площади.

[0043] (Средняя плотность дислокаций)

Среднюю плотность дислокаций (перед отгрузкой) в диапазоне от 1/8 толщины около 1/4 толщины листа от поверхности до 3/8 толщины около 1/4 толщины листа от поверхности базового стального листа согласно настоящему варианту исполнения регулируют на значение 1,0×1013/м2 или более.

Далее описаны обоснования определения средней плотности дислокаций.

Для повышения способности к термическому упрочнению является очень эффективным добавление большого количества С твердого раствора. Однако количество углерода, образующего твердый раствор в BCC-кристалле (объемно-центрированной кубической структуре) железа, является очень малым, и поэтому действенный вариант состоит в том, что среднюю плотность дислокаций в стальном листе повышают в результате снижения температуры превращения настолько, насколько возможно, чтобы углерод связывался с многочисленными дислокациями для повышения количества С твердого раствора. По этим соображениям, среднюю плотность дислокаций в стальном листе регулируют на 1,0×1013/м2 или более. Чем выше плотность дислокаций, тем легче получается твердый раствор углерода, и поэтому средняя плотность дислокаций предпочтительно составляет 3,0×1013/м2 или более, и более предпочтительно 5,0×1013/м2 или более. Верхний предел плотности дислокаций не является конкретно указанным, но предпочтительно он составляет 1,0×1017/м2 или менее, и более предпочтительно 3,0×1016/м2 или менее, поскольку пластичность резко ухудшается, когда плотность дислокаций превышает 1,0×1017/м2.

[0044] Плотность дислокаций может быть определена методом рентгеновской дифракции и обследованием с использованием просвечивающего электронного микроскопа (ТЕМ). С помощью ТЕМ можно наблюдать мелкий участок, и поэтому можно измерить каждую из плотностей дислокаций феррита и твердой структуры в случае многофазной структуры стального листа. Следует отметить, что при обследовании с помощью ТЕМ необходимо переработать стальной лист в состояние тонкого листа, или в тонкую иглу на стадии приготовления образца, и поэтому затруднительно создать образец, и имеет место ситуация, когда плотность дислокаций снижается вследствие того, что дислокация достигает поверхности образца и исчезает при небольшом перемещении ввиду малого размера образца, и поэтому требуется особое внимание при приготовлении образца. Кроме того, при ТЕМ-обследовании измеримое поле зрения ограничено. С другой стороны, в методе рентгеновской дифракции можно относительно простым путем измерить среднюю плотность дислокаций на обширном участке. Соответственно этому, в настоящем изобретении в качестве способа измерения плотности дислокаций используется метод рентгеновской дифракции.

[0045] Следует отметить, что плотность дислокаций получают регулированием доли микроструктуры в предварительно заданном диапазоне и при выполнении надлежащей дрессировки. Это обусловлено тем, что плотности накопленных внутри дислокаций являются различными в зависимости от типов микроструктур.

[0046] (Обезуглероженный слой)

Кроме того, в высокопрочном гальванизированном погружением стальном листе согласно настоящему варианту исполнения способность к термическому упрочнению улучшают преобразованием части поверхностного слоя в обезуглероженный слой, имеющий малое количество твердой структуры, для диспергирования мелкозернистых оксидов, тем самым для увеличения адгезионной способности слоя покрытия, повышения предела текучести базового железного поверхностного слоя и предотвращения легкой текучести после процесса термического упрочнения. Следует отметить, что описанная здесь твердая структура представляет собой структуру, составленную из вышеуказанного твердого слоя и остаточного аустенита.

В данном варианте исполнения толщину обезуглероженного слоя, сформированного на части поверхностного слоя базового стального листа, регулируют на величину в пределах диапазона от 0,01 мкм до 10,0 мкм, средний диаметр зерен оксидов, тонко диспергированных в обезуглероженном слое, составляет 500 нм или менее, и средняя плотность оксидов в обезуглероженном слое находится в пределах диапазона от 1,0×1012 оксидов/м2 или более.

Далее описаны обоснования для ограничения вышеуказанного.

[0047] Обезуглероженный слой, имеющий надлежащую толщину, формируют на части поверхностного слоя базового стального листа, и тем самым можно обеспечить предел прочности на разрыв и повысить прочность сцепления между базовым стальным листом и слоем покрытия. Когда толщина обезуглероженного слоя составляет менее 0,01 мкм, прочность сцепления со слоем покрытия не может быть получена в достаточной мере, и поэтому толщину обезуглероженного слоя регулируют на 0,01 мкм или более. Толщина обезуглероженного слоя предпочтительно составляет 0,08 мкм или более, и более предпочтительно 0,15 мкм или более, чтобы дополнительно повысить прочность сцепления со слоем покрытия. С другой стороны, чрезмерно толстый обезуглероженный слой снижает предел прочности на разрыв и усталостную прочность стального листа. По этим соображениям толщину обезуглероженного слоя регулируют на 10,0 мкм или менее. С точки зрения усталостной прочности, толщина обезуглероженного слоя предпочтительно составляет 9,0 мкм или менее, и более предпочтительно 8,0 мкм или менее.

Следует отметить, что обезуглероженный слой представляет собой область, которая является протяженной от самой верхней поверхности базового железа, и область, доля твердой структуры в которой составляет половину или менее от доли твердой структуры в области на 1/4 толщины базового стального листа.

Поперечное сечение по толщине параллельно направлению прокатки отделывают до состояния зеркальной поверхности, обследуют с использованием FE-SEM, толщины обезуглероженного слоя в трех точках или более измеряют в одном стальном листе, и среднее значение их принимают за толщину обезуглероженного слоя.

[0048] Прочность обезуглероженного слоя, сформированного в части поверхностного слоя базового стального листа, является низкой, и затруднительно возникновение трещины, начинающейся из обезуглероженного слоя, но существует большое различие в прочности между внутренней частью стального листа и обезуглероженным слоем, и поэтому поверхность раздела между базовым железом и обезуглероженным слоем может действовать как исходная точка новой трещины. Для предотвращения растрескивания эффективной мерой является диспергирование оксидов внутрь кристаллического зерна и/или на границе кристаллического зерна в обезуглероженном слое, прочность обезуглероженного слоя повышается, уменьшая различие в прочности с внутренней частью стального листа. Плотность оксидов регулируют на величину 1,0×1012 оксидов/м2 или более для получения достаточной прочности. Плотность оксидов предпочтительно составляет 3,0×1012 оксидов/м2 или более, и более предпочтительно 5,0×1012 оксидов/м2 или более, чтобы дополнительно улучшить низкотемпературную ударную вязкость. С другой стороны, когда плотность оксидов превышает 1,0×1016 оксидов/м2, расстояние между оксидами становится чрезмерно малым, часть поверхностного слоя растрескивается при небольшой обработке с повреждением сформированного на нем слоя покрытия, и поэтому ее регулируют на 1,0×1016 оксидов/м2 или менее. Плотность оксидов предпочтительно составляет 5,0×1015 оксидов/м2 или менее, и более предпочтительно 1,0×1015 оксидов/м2 или менее, чтобы поверхностный слой стального листа имел достаточную формуемость.

Следует отметить, что описываемый здесь оксид означает оксид, главным образом содержащий Si и/или Mn.

[0049] Кроме того, когда размер оксида, диспергированного в обезуглероженном слое, является большим, оксид сам действует как исходная точка растрескивания, и поэтому ухудшается характеристика сопротивления растрескиванию, такая как пластичность. Соответственно этому, средний диаметр зерна оксида регулируют на 500 нм или менее. Средний диаметр оксидов предпочтительно составляет 300 нм или менее, и более предпочтительно 100 нм или менее, чтобы дополнительно повысить характеристику сопротивления растрескиванию, такую как пластичность. Нижний предел среднего диаметра зерна оксида не является конкретно заданным, но необходимо строго контролировать технологическую атмосферу и температуру, чтобы сделать его менее 30 нм, и на практике это является затруднительным. Поэтому предпочтительным размером является 30 нм или более.

[0050] Что касается оксида в обезуглероженном слое, то поперечное сечение по направлению толщины параллельно направлению прокатки отделывают до состояния зеркальной поверхности и обследуют с использованием FE-SEM. Плотность оксида определяют подсчетом числа оксидов при наблюдении обезуглероженного слоя на участке 7 мкм2, или с использованием области наблюдения, требуемой для подсчета до 1000 частиц оксидов. Кроме того, средний диаметр зерна оксида представляет собой среднее значение эквивалентного диаметра круга для частиц числом от 100 до 1000, выбранных в произвольном порядке.

[0051] <Высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист>

Следует отметить, что образованный гальванизацией погружением слой, сформированный на поверхности высокопрочного, гальванизированного погружением стального листа согласно настоящему варианту исполнения, может быть подвергнут обработке для легирования с образованием высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа. Полученный таким образом высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист способен проявлять эффекты, подобные вышеуказанному высокопрочному, гальванизированному погружением стальному листу.

[0052] Кроме того, в высокопрочном стальном листе согласно настоящему изобретению на поверхности образованного гальванизацией погружением слоя или подвергнутого легированию образованного гальванизацией погружением слоя может быть сформирована покровная пленка, состоящая из оксида фосфора и/или сложного оксида, содержащего фосфор. Она может исполнять функцию смазочного материала, когда стальной лист обрабатывают, и может защищать цинковое покрытие, сформированное на поверхности стального листа.

[0053] Далее описан химический компонент (состав) высокопрочного, гальванизированного погружением стального листа и высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа согласно настоящему изобретению. Следует отметить, что символ [%] в нижеследующем описании представляет [% по массе].

[0054] «С: от 0,075 до 0,400%»

Углерод (С) содержится для повышения прочности и способности к термическому упрочнению высокопрочного стального листа. Однако, когда содержание С превышает 0,400%, становится недостаточной свариваемость. По соображениям свариваемости, содержание С предпочтительно составляет 0,300% или менее, и более предпочтительно 0,250% или менее. С другой стороны, когда содержание С составляет менее 0,075%, снижается прочность и становится затруднительным обеспечение максимального предела прочности на разрыв 900 МПа или более. Содержание С предпочтительно составляет 0,085% или более, и более предпочтительно 0,100% или более, чтобы дополнительно повысить прочность и способность к термическому упрочнению.

[0055] «Si: от 0,01 до 2,00%»

Кремний (Si) представляет собой элемент, необходимый для повышения прочности и формуемости в результате подавления образования карбида на основе железа и получения предварительно заданного количества остаточного аустенита в стадии отжига. Однако, когда содержание Si превышает 2,00%, возникает ситуация, когда стальной лист охрупчивается и становится затруднительным выполнение холодной прокатки. Соответственно этому, из соображений холодной прокатки, содержание Si предпочтительно составляет 1,80% или менее, и более предпочтительно 1,50% или менее. С другой стороны, когда содержание Si составляет менее 0,01%, в стадии отжига образуется большое количество карбидов на основе железа, достаточное количество остаточного аустенита не может быть получено, кроме того, большое количество крупнозернистых карбидов на основе железа образуется во время обработки для легирования слоя покрытия, и существует возможность того, что ухудшатся прочность и формуемость. Соответственно этому, содержание Si предпочтительно составляет 0,20% или более, и более предпочтительно 0,50% или более.

[0056] «Mn: от 0,80 до 3,50%»

Марганец (Mn) добавляют в стальной лист согласно настоящему изобретению для повышения прочности стального листа. Однако, когда содержание Mn превышает 3,50%, в центральной части стального листа по толщине листа образуется участок, насыщенный крупнозернистым Mn, легко происходит охрупчивание, и легко может возникать такая проблема, что растрескивается отлитый сляб. Кроме того, когда содержание Mn превышает 3,50%, также ухудшается свариваемость. Соответственно этому, содержание Mn необходимо регулировать на 3,50% или менее. С позиции свариваемости, содержание Mn предпочтительно составляет 3,00% или менее, и более предпочтительно 2,70% или менее. С другой стороны, когда содержание Mn составляет менее 0,80%, во время охлаждения после отжига образуется большое количество мягких структур и становится затруднительным обеспечение максимального предела прочности на разрыв 900 МПа или более. Поэтому необходимо регулировать содержание Mn на 0,80% или более. Содержание Mn предпочтительно составляет 1,00% или более, и более предпочтительно 1,30% или более, для дополнительного повышения прочности.

[0057] «Р: от 0,0001 до 0,100%»

Фосфор (Р) склонен к ликвации в центральной части стального листа по толщине листа и вызывает охрупчивание зоны сварки. Когда содержание Р превышает 0,100%, зона сварки резко охрупчивается и поэтому содержание Р ограничивают до 0,100% или менее. Из соображений охрупчивания, содержание Р предпочтительно составляет 0,030% или менее. Следует отметить, что эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания Р, но стоимость изготовления резко возрастает, если содержание Р задают на уровне менее 0,0001%, и поэтому значение нижнего предела устанавливают на 0,0001%. Кроме того, он предпочтительно составляет 0,0010% или более.

[0058] «S: от 0,0001 до 0,0100%»

Сера (S) оказывает вредное влияние на свариваемость и технологичность во время литья и в процессе горячей прокатки. Поэтому верхний предел содержания S регулируют на 0,0100% или менее. Кроме того, S связывается с Mn с образованием крупнозернистого MnS и снижает пластичность и пригодность к отбортовке с вытяжкой, и поэтому ее содержание предпочтительно составляет 0,0050% или менее, и более предпочтительно 0,0025% или менее. Эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания S, но стоимость изготовления резко возрастает, если содержание S задают на уровне менее 0,0001%, и поэтому значение нижнего предела устанавливают на 0,0001%. Следует отметить, что он предпочтительно составляет 0,0005% или более, и более предпочтительно 0,0010% или более.

[0059] «Al: от 0,001 до 2,00%»

Алюминий (Al) представляет собой элемент, подавляющий образование карбида на основе железа, чтобы облегчить получение остаточного аустенита, и повышающий прочность и формуемость. Однако, когда содержание Al превышает 2,00%, ухудшается свариваемость, и поэтому верхний предел содержания Al устанавливают на 2,00%. С этой точки зрения, содержание Al предпочтительно составляет 1,50% или менее, и более предпочтительно 1,20% или менее. С другой стороны, эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания Al, но Al является неизбежной загрязняющей примесью, присутствующей в малом количестве в сырьевом материале, и стоимость изготовления резко возрастает, если содержание Al задают меньшим, чем 0,001%, и поэтому нижний предел регулируют на 0,001% или более. Кроме того, Al также является эффективным элементом в качестве раскислителя, но для получения вполне достаточного эффекта раскисления количество Al предпочтительно составляет 0,010% или более.

[0060] «N: от 0,0001 до 0,0100%»

Азот (N) образует крупнозернистый нитрид и ухудшает пластичность и пригодность к отбортовке с вытяжкой, и поэтому добавляемое количество его необходимо сокращать. Когда содержание N превышает 0,0100%, эта тенденция становится очевидной, и поэтому верхний предел содержания N регулируют на 0,0100%. Из соображений пластичности и пригодности к отбортовке с вытяжкой, верхний предел содержания N предпочтительно составляет 0,0070%, и более предпочтительно 0,0050%. Кроме того, N считается причиной возникновения газового пузыря во время сварки, и поэтому чем ниже его содержание, тем лучше. Эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания N, но стоимость изготовления резко возрастает, если содержание N задают на величину менее 0,0001%, и поэтому нижний предел регулируют на 0,0001% или более. Кроме того, он предпочтительно составляет 0,0005% или более, и более предпочтительно 0,0010% или более.

[0061] «О: от 0,0001 до 0,0100%»

Кислород (О) образует оксид, и ухудшает пластичность и пригодность к отбортовке с вытяжкой, и поэтому добавляемое количество его необходимо сокращать. Когда содержание О превышает 0,0100%, становится явным ухудшение пригодности к отбортовке с вытяжкой, и поэтому верхний предел содержания О регулируют на 0,0100% или менее. Кроме того, содержание О предпочтительно составляет 0,0070% или менее, и более предпочтительно 0,0050% или менее. Эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания О, но стоимость изготовления резко возрастает, если содержание N задают величиной менее 0,0001%, и поэтому нижний предел регулируют на 0,0001%. Кроме того, нижний предел содержания О предпочтительно составляет 0,0003%, и более предпочтительно 0,0005%.

[0062] Кроме того, предпочтительно добавление в базовый стальной лист согласно настоящему изобретению одного вида или двух видов, или более из элементов Ti: от 0,001 до 0,150%, Nb: от 0,001 до 0,100%, V: от 0,001 до 0,300%, в дополнение к вышеописанным элементам.

[0063] «Ti: от 0,001 до 0,150%»

Титан (Ti) представляет собой элемент, содействующий повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения измельчением структуры благодаря подавлению роста ферритных кристаллических зерен и дислокационного упрочнения благодаря подавлению рекристаллизации. Однако, когда содержание Ti превышает 0,150%, возрастает количество выделивших фаз карбонитридов и ухудшается формуемость, и поэтому содержание Ti предпочтительно составляет 0,150% или менее. Эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания Ti, но содержание Ti предпочтительно составляет 0,001% или более, чтобы в полной мере получить эффект повышения прочности от добавления Ti.

[0064] «Nb: от 0,001 до 0,100%»

Ниобий (Nb) представляет собой элемент, содействующий повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения измельчением структуры благодаря подавлению роста ферритных кристаллических зерен и дислокационного упрочнения благодаря подавлению рекристаллизации. Однако, когда содержание Nb превышает 0,150%, возрастает количество выделивших фаз карбонитридов, и ухудшается формуемость, и поэтому содержание Nb предпочтительно составляет 0,150% или менее. Эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания Nb, но содержание Nb предпочтительно составляет 0,001% или более, чтобы в полной мере получить эффект повышения прочности от добавления Nb.

[0065] «V: от 0,001 до 0,300%»

Ванадий (V) представляет собой элемент, содействующий повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения измельчением структуры благодаря подавлению роста ферритных кристаллических зерен и дислокационного упрочнения благодаря подавлению рекристаллизации. Однако, когда содержание V превышает 0,300%, возрастает количество выделивших фаз карбонитридов и ухудшается формуемость, и поэтому содержание V предпочтительно составляет 0,300% или менее. Эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания V, но содержание V предпочтительно составляет 0,001% или более, чтобы в полной мере получить эффект повышения прочности от добавления V.

[0066] Кроме того, в дополнение к вышеописанным элементам, является предпочтительным добавление в базовый стальной лист согласно настоящему изобретению одного вида или двух видов, или более из элементов Mo: от 0,01 до 2,00%, W: от 0,01 до 2,00%, Cr: от 0,01 до 2,00%, Ni: от 0,01 до 2,00%, Cu: от 0,01 до 2,00%, В: от 0,0001 до 0,0100%.

[0067] «Mo: от 0,01 до 2,00%»

Молибден (Mo) представляет собой элемент, эффективно подавляющий фазовое превращение при высокой температуре и содействующий повышению прочности. Mo может быть добавлен вместо части С и/или Mn. Когда содержание Mo превышает 2,00%, ухудшается обрабатываемость при горячей обработке и снижается производительность, и поэтому содержание Mo предпочтительно составляет 2,00% или менее. Эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания Mo, но содержание Mo предпочтительно составляет 0,01% или более для получения в достаточной мере высокой прочности в результате добавления Mo.

[0068] «W: от 0,01 до 2,00%»

Вольфрам (W) представляет собой элемент, эффективно подавляющий фазовое превращение при высокой температуре и содействующий повышению прочности. W может быть добавлен вместо части С и/или Mn. Когда содержание W превышает 2,00%, ухудшается обрабатываемость при горячей обработке и снижается производительность, и поэтому содержание W предпочтительно составляет 2,00% или менее. Эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания W, но содержание W предпочтительно составляет 0,01% или более для получения в достаточной мере высокой прочности в результате добавления W.

[0069] «Cr: от 0,01 до 2,00%»

Хром (Cr) представляет собой элемент, эффективно подавляющий фазовое превращение при высокой температуре и содействующий повышению прочности. Cr может быть добавлен вместо части С и/или Mn. Когда содержание Cr превышает 2,00%, ухудшается обрабатываемость при горячей обработке и снижается производительность, и поэтому содержание Cr предпочтительно составляет 2,00% или менее. Эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания Cr, но содержание Cr предпочтительно составляет 0,01% или более для получения в достаточной мере высокой прочности в результате добавления Cr.

[0070] «Ni: от 0,01 до 2,00%»

Никель (Ni) представляет собой элемент, эффективно подавляющий фазовое превращение при высокой температуре и содействующий повышению прочности. Ni может быть добавлен вместо части С и/или Mn. Когда содержание Ni превышает 2,00%, ухудшается свариваемость, и поэтому содержание Ni предпочтительно составляет 2,00% или менее. Эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания Ni, но содержание Ni предпочтительно составляет 0,01% или более для получения в достаточной мере высокой прочности в результате добавления Ni.

[0071] «Cu: от 0,01 до 2,00%»

Медь (Cu) представляет собой элемент, повышающий прочность, присутствуя в стали в виде тонкодисперсных частиц, и может быть добавлена вместо части С и/или Mn. Когда содержание Cu превышает 2,00%, ухудшается свариваемость, и поэтому содержание Cu предпочтительно составляет 2,00% или менее. Эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания Cu, но содержание Cu предпочтительно составляет 0,01% или более для получения в достаточной мере высокой прочности в результате добавления Cu.

[0072] «В: от 0,0001 до 0,0100%»

Бор (В) представляет собой элемент, эффективно подавляющий фазовое превращение при высокой температуре и содействующий повышению прочности, и может быть добавлен вместо части С и/или Mn. Когда содержание В превышает 0,0100%, ухудшается обрабатываемость при горячей обработке и снижается производительность, и поэтому содержание В предпочтительно составляет 0,0100% или менее. Эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания В, но содержание В предпочтительно составляет 0,0001% или более для получения в достаточной мере высокой прочности в результате добавления В.

[0073] Кроме того, в дополнение к вышеуказанным элементам, является предпочтительным добавление в базовый стальной лист согласно настоящему изобретению одного вида или двух видов, или более из элементов Са, Се, Mg, Zr, La, REM, в совокупном количестве от 0,0001 до 0,0100%.

[0074] «Один вид или два вида, или более из элементов Са, Се, Mg, Zr, La, REM, в совокупном количестве от 0,0001 до 0,0100%».

Кальций (Са), церий (Се), магний (Mg), цирконий (Zr), лантан (La), REM (редкоземельные металлы) представляют собой элементы, эффективно улучшающие формуемость, и может быть добавлен один вид или два вида, или более элементов. Однако, когда совокупное содержание одного вида, или двух видов, или более из элементов Са, Се, Mg, Zr, La, REM превышают(ет) 0,0100%, существует возможность того, что, напротив, ухудшится пластичность. Поэтому совокупное содержание каждого элемента предпочтительно составляет 0,0100% или менее. Эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела совокупного содержания одного вида или двух видов, или более из элементов Са, Се, Mg, Zr, La, REM, но совокупное содержание каждого элемента предпочтительно составляет 0,0001% или более, чтобы в достаточной степени получить эффект улучшения формуемости стального листа.

Следует отметить, что «REM» представляет сокращенное обозначение редкоземельного металла и означает элемент, принадлежащий к лантаноидному ряду. В настоящем изобретении часто имеет место ситуация, что REM и Се добавляют в виде мишметалла, и бывает, что элементы лантаноидного ряда содержатся в комплексе, в дополнение к La и Се. Эффект настоящего изобретения проявляется, даже если элементы лантаноидного ряда, иные, нежели La и Се, содержатся как неизбежные загрязняющие примеси.

[0075] <Способ изготовления высокопрочного, гальванизированного погружением стального листа>

Далее описан способ изготовления высокопрочного, гальванизированного погружением стального листа согласно настоящему варианту исполнения.

Способ изготовления высокопрочного, гальванизированного погружением стального листа согласно настоящему варианту исполнения включает: стадию горячей прокатки, в которой нагревают сляб, имеющий вышеуказанный химический компонент, до температуры 1180°С или более, начинают выполнение горячей прокатки в многочисленных проходах и выполняют горячую прокатку, в которой взаимосвязь между температурой «Т» горячекатаного стального листа, толщиной «h» листа и истекшим временем «t» между каждым проходом в пределах диапазона от 1050°С до температуры завершения прокатки удовлетворяет нижеследующему выражению (1), и завершают прокатку при температуре в диапазоне 880°С или более; стадию первого охлаждения, в которой начинают охлаждение после истечения времени по завершении горячей прокатки до начала охлаждения, составляющего 1,0 секунду или более, и прекращают охлаждение при температуре 450°С или более; стадию холодной прокатки, в которой устанавливают время, истекшее после первого охлаждения до температуры 400°С, на один час или более, и после этого выполняют холодную прокатку, в то же время регулируя общую степень обжатия до величины от 30% до 75%; стадию непрерывного отжига, в которой проводят отжиг при максимальной температуре нагрева (Ас3-50)°С или более; и стадию плакирования, в которой погружают стальной лист в ванну для гальванизации и формируют образованный гальванизацией погружением слой на поверхности стального листа после стадии непрерывного отжига.

Следует отметить, что в нижеследующем выражении (1) «N» представляет общее число проходов от начала до завершения горячей прокатки, «i» представляет порядок каждого прохода, «Ti» представляет температуру (°С) прокатки при i-том проходе, «hi» представляет толщину (мм) листа после обработки в i-том проходе, и «ti» представляет время, истекшее от i-того прохода до следующего прохода. Следует отметить, что когда i=1, h0 = толщине сляба. Кроме того, время, истекшее от конечного прохода до следующего прохода, представляет собой время, истекшее от конечного прохода до момента начала охлаждения после завершения горячей прокатки.

[0076] Здесь выражение (1) представляет эмпирическую формулу, принимая во внимание развитие рекристаллизации аустенита в стадии горячей прокатки и рост рекристаллизованного аустенита, и показатель, представляющий размер аустенитного кристаллического зерна после прокатки. Произведение многочлена, описывающего температуру «Т» прокатки, на степень обжатия представляет движущую силу рекристаллизации. Экспоненциальный член представляет тенденцию к дисперсии атомов и относится к скорости роста зерен рекристаллизованного аустенита. Время «t» добавлено к произведению их обоих, и тем самым может быть оценена степень роста аустенита при каждом проходе, и оценка диаметра аустенитного зерна при многопроходной горячей прокатке может быть сделана нахождением среднеквадратичного значения и его квадратного корня.

Далее описаны обоснования для ограничения вышеуказанных условий изготовления.

[0077] [Численное выражение 1]

[0078] Для изготовления высокопрочного, гальванизированного погружением стального листа согласно настоящему варианту исполнения, сначала отливают сляб, имеющий вышеописанный химический компонент (состав).

Сляб, полученный методом непрерывного литья сляба, на установке для литья тонкого сляба, и тому подобным путем, используют в качестве сляба, направляемого на горячую прокатку. Способ изготовления высокопрочного стального листа согласно настоящему изобретению соответствует такому процессу, как «непрерывная разливка-прямая прокатка» (CC-DR), в котором горячую прокатку выполняют непосредственно после литья.

[0079] (Стадия горячей прокатки)

В стадии горячей прокатки температуру нагрева сляба регулируют на 1180°С или более. Когда температура нагрева сляба является чрезмерно низкой, есть возможность того, что возникает анизотропия кристаллографической ориентации в структуре сляба, обусловленная литьем. Кроме того, когда температура нагрева сляба низка, температура чистовой прокатки оказывается ниже точки Ar3 превращения, и происходит прокатка двухфазной области из феррита и аустенита, структура горячекатаного листа становится неоднородной структурой из смешанных зерен, неоднородная структура не является постоянной, даже если проводят обработку в стадиях холодной прокатки и отжига, и ухудшаются пластичность и изгибаемость. Кроме того, снижение температуры чистовой прокатки приводит к чрезмерной нагрузке при прокатке, и существуют возможности того, что прокатка становится затруднительной и обусловливает искажение формы стального листа после прокатки, и поэтому температура нагрева сляба предпочтительно составляет 1200°С или более. С другой стороны, верхний предел температуры нагрева сляба не является конкретно ограниченным, но необходимо подводить большое количество энергии для нагрева сляба свыше 1300°С, и поэтому температура нагрева сляба предпочтительно составляет 1300°С или менее.

[0080] Следует отметить, что температуру точки Ar3 превращения рассчитывают согласно следующему выражению.

Ar3 = 901-325×С+33×Si-92×(Mn+Ni/2+Cr/2+Cu/2+Mo/2)+52×Al

В вышеуказанном выражении С, Si, Mn, Ni, Cr, Cu, Mo, Al представляют уровни содержания [% по массе] каждого элемента.

[0081] Сляб нагревают до температуры нагрева сляба, и после этого выполняют горячую прокатку для получения горячекатаного стального листа. Когда выполняют горячую прокатку, текстура аустенита становится развитой, и ее анизотропия также становится высокой, если создают чрезмерную степень обжатия прокатки при высокой температуре. Во избежание этого горячую прокатку выполняют в условиях, удовлетворяющих вышеуказанному выражению (1), связывающему температуру горячекатаного стального листа, толщину листа и время, истекшее между каждым проходом в течение периода от температуры 1100°С до завершения горячей прокатки.

Вышеуказанное выражение (1) также представляет собой выражение, оценивающее степень развития текстуры аустенита, и когда значение вышеуказанного выражения (1) составляет ниже 0,10, текстура аустенита в горячекатаном стальном листе становится сильной, и поэтому значение вышеуказанного выражения (1) задают на величину 0,10 или более. Значение вышеуказанного выражения (1) предпочтительно составляет 0,20 или более, и более предпочтительно 0,30 или более, чтобы дополнительно ослабить текстуру и рандомизировать кристаллографическую ориентацию аустенита.

С другой стороны, когда значение вышеуказанного выражения (1) составляет свыше 1,00, происходит чрезмерная рекристаллизация аустенита, структура становится крупнозернистой, и поэтому значение вышеуказанного выражения (1) предпочтительно составляет 1,00 или менее, и более предпочтительно 0,90 или менее.

[0082] Кроме того, в стадии горячей прокатки температуру чистовой прокатки при горячей прокатке, а именно, температуру завершения горячей прокатки, регулируют на 880°С или более.

Когда температура завершения горячей прокатки составляет менее 800°С, ускоряется развитие текстуры аустенита, кристаллографическая ориентация сильно отклоняется, и существует возможность того, что кристаллографическая ориентация остаточного аустенита после горячей прокатки и отжига также отклоняется. Соответственно этому, важно выполнять прокатку при настолько высокой температуре, насколько возможно при горячей прокатке, чтобы не развивалась текстура остаточного аустенита.

С другой стороны, верхний предел температуры завершения горячей прокатки не является конкретно заданным, но когда температуру завершения регулируют на чрезмерно высокий температурный диапазон, такой как превышающий 1000°С, необходимо выводить сляб при очень высокой температуре для обеспечения температуры, и тем самым это не является предпочтительным по экономическим соображениям. Соответственно этому, температура завершения предпочтительно составляет 1000°С или менее.

[0083] (Первая стадия охлаждения)

После завершения горячей прокатки полученный горячекатаный стальной лист быстро охлаждают для намотки его в горячекатаный рулон, но необходимо надлежащим образом контролировать следующее: время, истекшее до начала быстрого охлаждения; и условия быстрого охлаждения, поскольку эти условия влияют на анизотропию горячекатаного стального листа. В настоящем варианте исполнения время, истекшее после завершения горячей прокатки до начала быстрого охлаждения, регулируют на 1,0 секунду или более, после чего начинают быстрое охлаждение, и охлаждение прекращают при температуре 450°C или более. Причины ограничения этого являются следующими.

[0084] После горячей прокатки текстура аустенита в горячекатаном стальном листе имеет высокую анизотропию, обусловленную обработкой при прокатке. Для снижения анизотропии необходимо стимулировать рекристаллизацию аустенита во время периода после завершения горячей прокатки, пока не началось последующее быстрое охлаждение. Из этих соображений, время, истекшее после завершения горячей прокатки до того, как начинается быстрое охлаждение, регулируют на 1,0 секунду или более. Для дополнительного стимулирования рекристаллизации аустенита время предпочтительно составляет 1,5 секунды или более, и более предпочтительно 2,0 секунды или более. Верхний предел времени не является конкретно заданным, но если до начала быстрого охлаждения истекает длительное время свыше 20 секунд, требуется дополнительное пространство для выдерживания стального листа после горячей прокатки, и это требует резкого увеличения габаритов установки. Поэтому, это не является предпочтительным по экономическим соображениям, так что время предпочтительно составляет 20 секунд или менее, и более предпочтительно 15 секунд или менее, с точки зрения стоимости.

[0085] Кроме того, средняя скорость охлаждения при быстром охлаждении после горячей прокатки до намотки в рулон предпочтительно составляет 10°С/секунду или более и 60°С/секунду или менее. Когда средняя скорость охлаждения составляет 10°С/секунду или менее, феррит и перлит образуют микроструктуру, протяженную в форме ленты по направлению прокатки, кроме того, Mn концентрируется в перлите с образованием насыщенного марганцем (Mn) участка в ленточной форме. Насыщенный Mn участок влияет на остаточный аустенит, полученный в стадии отжига, легко сохраняясь в форме, растянутой по направлению прокатки, и это не является предпочтительным, поскольку существует возможность того, что возникает анизотропия способности к термическому упрочнению. С другой стороны, когда средняя скорость охлаждения превышает 60°С/секунду, во время охлаждения не происходит превращение аустенита, и после охлаждения он становится структурой низкотемпературного превращения. Эта структура низкотемпературного превращения в значительной мере воспроизводит текстуру аустенита и поэтому не является предпочтительной.

[0086] Кроме того, температура прекращения охлаждения при быстром охлаждении влияет на структурное превращение во время стадии намотки горячекатаного стального листа в рулон. А именно, в стадии намотки горячекатаного стального листа в рулон в горячекатаном стальном листе формируются перлит и/или крупнозернистый цементит, главная ось зерна которого превышает 1 мкм, и тем самым деформации, которые вводятся согласно холодной прокатке, распределяются неравномерно. В результате этого аустениты, имеющие разнообразные кристаллографические ориентации, образуются путем обратного превращения в стадии отжига, и текстура остаточного аустенита становится хаотичной. А именно, анизотропия остаточного аустенита снижается, и можно повысить изотропность мартенсита, полученного превращением остаточного аустенита. С этой точки зрения, температуру прекращения быстрого охлаждения после горячей прокатки регулируют на 500°С или более, для формирования перлита и/или крупнозернистого цементита, и для получения изотропности остаточного аустенита. Температура прекращения охлаждения предпочтительно составляет 530°С или выше, и более предпочтительно 550°С или выше, для снижения анизотропии. С другой стороны, когда температуру прекращения охлаждения устанавливают слишком высокой, слой окалины на поверхности стального листа становится чрезмерно толстым и ухудшается качество поверхности. Поэтому необходимо регулировать температуру прекращения охлаждения на 650°С или менее. По этим соображениям, температура прекращения охлаждения предпочтительно составляет 630°С или менее.

[0087] (Вторая стадия охлаждения)

Затем, в стадии, в которой быстро охлажденный стальной лист, как указано выше, непрерывно наматывают в рулон, время, истекшее от прекращения быстрого охлаждения до достижения температуры 400°С, регулируют на 1,0 час или более. А именно, необходимо выдерживать стальной лист в течение достаточного периода времени в температурном диапазоне, в котором после прекращения быстрого охлаждения формируется цементит, чтобы в достаточной мере образовать перлит и/или крупнозернистый цементит для сокращения анизотропии способности к термическому упрочнению в течение этого истекшего времени. Поэтому медленное охлаждение выполняют таким образом, чтобы время, истекшее от прекращения быстрого охлаждения до достижения температуры 400°С, составляло один час или более.

Истекшее время предпочтительно составляет 2,0 часа или дольше, и более предпочтительно 3,0 часа или дольше. Верхний предел истекшего времени не является конкретно заданным, но для выдерживания стального листа в течение свыше 24,0 часов требуется специальное оборудование, и это не является предпочтительным с экономической точки зрения, так что верхний предел предпочтительно составляет 24,0 часа или менее.

Следует отметить, что стадия выдерживания горячекатаного стального листа в течение этого истекшего времени обычно перекрывается со стадией намотки, но очевидно, что истекший период может распространяться на период выдерживания рулона после намотки. Кроме того, медленное охлаждение в стадии второго охлаждения составляет часть периода в пределах истекшего периода, и, разумеется, этим предусматривается ситуация, когда стальной лист выдерживают при постоянной температуре.

[0088] (Стадия холодной прокатки)

После этого выполняют холодную прокатку стального листа, намотанного в виде горячекатаного рулона, как было указано выше.