ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к холоднокатаному стальному листу. Более конкретно, оно относится к высокопрочному холоднокатаному стальному листу, проявляющему превосходную пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В настоящее время, когда область промышленная технология является высоко специализированной, требуется, чтобы материал, используемый в каждой области технологии, обладал специальными и высокими эксплуатационными качествами. Например, от холоднокатаного стального листа, подвергаемого штамповке и используемого в дальнейшем, требуется более высокая формуемость с диверсификацией штампованных профилей. Кроме того, поскольку требуется высокая прочность, изучалось использование высокопрочного холоднокатаного стального листа. В частности, что касается стального листа для автомобильной промышленности, с целью снижения веса кузова транспортного средства и, в результате, повышения экономии топлива с точки зрения глобальной защиты окружающей среды, заметно повысился спрос на тонкий высокопрочный холоднокатаный стальной лист, проявляющий высокую формуемость стенок. При штамповке, поскольку толщина используемого стального листа меньше, легко возникают трещины и складки. Поэтому требуется стальной лист, реализующий еще более высокую пластичность и способность к отбортовке-вытяжке. Однако формуемость при штамповке и сильное упрочнение стального листа являются характеристиками, противоречащими одна другой, поэтому одновременное удовлетворение данных характеристик является затруднительным.

До настоящего времени в качестве способа улучшения формуемости при штамповке высокопрочного холоднокатаного стального листа предлагалось множество методик, касающихся измельчения зерен микроструктуры. Например, в Патентном документе 1 описан способ получения высокопрочного холоднокатаного стального листа с очень мелкими зернами, который подвергают прокатке с общей степенью обжатия 80% или более в температурном диапазоне поблизости от точки Ar3 в процессе горячей прокатки. В Патентном документе 2 описан способ получения сверхмелкозернистой ферритной стали, которую подвергают непрерывной прокатке со степенью обжатия 40% или более в процессе горячей прокатки.

Использование данных способов приводит к улучшению баланса между прочностью и пластичностью горячекатаного стального листа. Однако в вышеупомянутых Патентных документах вообще отсутствует описание способа получения мелкозернистого холоднокатаного стального листа для улучшения формуемости при штамповке. Согласно исследованию, проведенному авторами настоящего изобретения, при осуществлении холодной прокатки и отжига мелкозернистого горячекатаного стального листа, полученного прокаткой с высокой степенью обжатия, кристаллические зерна основного металла проявляют тенденцию к укрупнению, затрудняя получение холоднокатаного стального листа, проявляющего превосходную формуемость при штамповке. В частности, при получении холоднокатаного стального листа многофазной стали (CP steel или complex phase steel), содержащей продукт низкотемпературного превращения или остаточный аустенит в структуре, который должен быть отожжен в высокотемпературной зоне точки Ac1 или выше, укрупнение зерен кристаллов во время отжига становится заметным, из-за чего преимущество холоднокатаного стального листа многофазной стали, заключающееся в превосходной пластичности, не может быть реализовано.

В Патентном документе 3 описан способ получения горячекатаного стального листа со сверхтонкими зернами, согласно которому прокатку на участке динамической рекристаллизации осуществляют с обжимающим проходом через пять или более клетей. Однако снижение температуры во время горячей прокатки должна быть существенно уменьшено, поэтому осуществление данного способа на обычном оборудовании для горячей прокатки является затруднительным. Также, несмотря на то, что в Патентном документе 3 описан пример, в котором холодную прокатку и отжиг осуществляют после горячей прокатки, баланс между прочностью на растяжение и расширяемостью отверстия (способностью к отбортовке-вытяжке) является низким, а формуемость при штамповке - недостаточной.

Что касается холоднокатаного стального листа, имеющего мелкозернистую (тонкую) структуру, в Патентном документе 4 описан автомобильный высокопрочный холоднокатаный стальной лист, реализующий превосходную безопасность при аварии и формуемость, при которой остаточный аустенит, средний размер зерен которого составляет 5 мкм или менее, диспергирован в феррите, средний размер зерен которого составляет 10 мкм или менее. Стальной лист, содержащий остаточный аустенит в металлической структуре, проявляет большое удлинение вследствие TRIP-эффекта (обусловленная превращением пластичность (ТРИП)), вызванной превращением аустенита в мартенсит во время обработки, однако расширяемость отверстия ухудшается в результате формирования твердого мартенсита. Относительно холоднокатаного стального листа, описанного в Патентном документе 4, предполагается, что пластичность и расширяемость отверстий улучшаются в результате измельчения феррита и остаточного аустенита. Однако верхний предел коэффициента расширения отверстия составляет максимум 1,5, поэтому трудно говорить о достижении достаточной формуемости при штамповке. Также для повышения индекса деформационного упрочнения и улучшения стойкости к ударным нагрузкам необходимо превратить основную фазу в мягкую ферритную фазу, что затрудняет получение высокой прочности на растяжение.

В Патентном документе 5 описан высокопрочный стальной лист, реализующий превосходную способность к удлинению и отбортовке-вытяжке, при которой вторичную фазу, состоящую из остаточного аустенита и/или мартенсита, мелко диспергируют внутри зерен кристаллов. Однако для измельчения вторичной фазы до наноразмера и для ее диспергирования внутри зерен кристаллов необходимо вводить дорогостоящие элементы, такие как Cu и Ni, в значительных количествах и осуществлять обработку на твердый раствор при высокой температуре в течение длительного периода

времени, поэтому повышение производственной стоимости и снижение производительности являются ощутимыми.

В Патентном документе 6 описан высокопрочный, оцинкованный горячим способом стальной лист, реализующий превосходную пластичность, способность к отбортовке-вытяжке и сопротивлению усталости, в котором остаточный аустенит и низкотемпературный, вызывающий трансформацию продукт диспергированы в феррите и отпущенном мартенсите, средний размер зерен кристаллов которых составляет 10 мкм или менее. Отпущенный мартенсит представляет собой фазу, эффективно улучшающую способность к отбортовке-вытяжке и сопротивлению усталости, поэтому предполагается, что при уменьшении размера зерен отпущенного мартенсита данные свойства улучшаются еще больше. Однако для получения металлургической структуры, содержащей отпущенный мартенсит и остаточный аустенит, необходимы первичный отжиг для формирования мартенсита и вторичный отжиг для отпуска мартенсита и далее для получения остаточного аустенита, что вызывает существенное ухудшение производительности.

В Патентном документе 7 описан способ получения холоднокатаного стального листа, в котором остаточный аустенит диспергирован в мелкозернистом феррите, согласно которому стальной лист резко охлаждают до температуры 720°С или ниже немедленно после горячей прокатки и выдерживают при температурном диапазоне от 600 до 720°С в течение 2 секунд или более, после чего горячекатаный стальной лист подвергают холодной прокатке и отжигу.

ПЕРЕЧЕНЬ ССЫЛОК

ПАТЕНТНЫЙ ДОКУМЕНТ

Патентный документ 1: JP 58-123823 A1

Патентный документ 2: JP 59-229413 A1

Патентный документ 3: JP 11-152544 A1

Патентный документ 4: JP 11-61326 A1

Патентный документ 5: JP 2005-179703 A1

Патентный документ 6: JP 2001-192768 A1

Патентный документ 7: WO2007/15541 A1

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Упомянутая выше методика, описанная в Патентном документе 7, хороша тем, что холоднокатаный стальной лист, в котором сформирована мелкозернистая структура и обрабатываемость и теплоустойчивость которого улучшены, может быть получен способом, согласно которому, после окончания горячей прокатки, напряженное состояние, накопившееся в аустените, не снимают, а превращение феррита осуществляют, используя напряженное состояние в качестве движущей силы.

Однако из-за необходимости в улучшении характеристик в последние годы появилась потребность в одновременном придании холоднокатаному стальному листу высокой прочности, хорошей пластичности, превосходной способности к деформационному упрочнению и превосходной способности к отбортовке-вытяжке.

Настоящее изобретение было создано для удовлетворения данной потребности. А именно, целью настоящего изобретения является разработка высокопрочного холоднокатаного стального листа, реализующего превосходную пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке, при этом прочность на растяжение составляет 780 МПа или более.

Авторы настоящего изобретения подробно исследовали влияние химического состава и условий производства на механические свойства высокопрочного холоднокатаного стального листа. В данном описании символ «%», указывающий содержание каждого элемента в химическом составе стали, означает массовый процент.

Ряд образцов стали имеет следующий химический состав, в массовых процентах: С: более 0,020% и менее 0,30%; Si: более 0,10% и 3,00% или менее; Mn: более 1,00% и 3,50% или менее; Р: 0,10% или менее; S: 0,010% или менее; раств. Al: 2,00% или менее и N: 0,010% или менее.

Сляб, имеющий вышеописанный химический состав, нагревают до 1200°С, а затем подвергают горячей прокатке до толщины 2,0 мм согласно различным схемам обжимной прокатки в температурном диапазоне точки Ar3 или выше. После горячей прокатки стальные листы охлаждают до температуры 720°С или ниже в различных условиях охлаждения. После охлаждения на воздухе в течение 5-10 секунд стальные листы охлаждают до различных температур со скоростью охлаждения 90°С/сек. или ниже. Такую температуру охлаждения используют как температуру сматывания в рулоны. После загрузки стальных листов в электрическую нагревательную печь, имеющую такую же температуру, и выдерживания в течение 30 минут стальные листы охлаждают в печи со скоростью охлаждения 20°С/час, при этом моделируют их постепенное охлаждение после сматывания в рулоны. Полученные таким образом горячекатаные стальные листы подвергают травлению и холодной прокатке с 50% обжатием таким образом, чтобы получить толщину 1,0 мм. Используя моделирующее средство для непрерывного отжига, полученные горячекатаные стальные листы нагревают до различных температур и выдерживают в течение 95 секунд, а затем охлаждают, получая отожженные стальные листы.

От каждого из горячекатаных стальных листов и отожженных стальных листов отбирают образцы для исследования микроструктуры. Используя оптический микроскоп и сканирующий электронный микроскоп (SEM), оборудованный электронным анализатором изображений дифракции обратно-рассеянных электронов (EBSP), структуру исследуют на глубине, составляющей одну четвертую часть толщины от поверхности стального листа, а используя прибор для рентгеновской дифрактометрии (XRD), измеряют объемное отношение остаточного аустенита на глубине, составляющей одну четвертую часть толщины от поверхности отожженного стального листа. Также от отожженного стального листа отбирают образец для испытания на разрыв вдоль направления, перпендикулярного направлению прокатки. Используя данный образец для испытания на растяжение, проводят испытание на растяжение, при этом пластичность определяют по величине полного удлинения, а способность к деформационному упрочнению определяют по индексу деформационного упрочнения (величина n) в диапазоне напряжения от 5 до 10%. Затем от отожженного стального листа отбирают образец для испытания на расширение 100-мм квадратного отверстия. Используя данный образец для испытаний, проводят испытание на расширение отверстия, при этом определяют способность к отбортовке-вытяжке. В испытании на расширение отверстия проделывают перфорационное отверстие диаметром 10 мм с зазором, составляющим 12,5%, пробитое отверстие расширяют, используя конусообразный пуансон, угол передней кромки которого составляет 60°, и измеряют степень расширения (предельный коэффициент расширения отверстия) отверстия во время образования трещины, проходящей сквозь толщу листа.

В результате проведения таких предварительных испытаний были сделаны наблюдения, описанные в следующих пунктах от (А) до (Н).

(А) В том случае, если горячекатаный стальной лист, который получен в результате так называемого «процесса немедленного резкого охлаждения», согласно которому резкое охлаждение осуществляют посредством охлаждения водой немедленно после горячей прокатки, а именно, горячекатаный стальной лист получают способом, при котором сталь резко охлаждают до температуры 780°С или ниже в течение 0,40 секунды после завершения горячей прокатки, подвергают холодной прокатке и отжигу, пластичность и способность к отбортовке-вытяжке отожженного стального листа улучшаются с повышением температуры отжига. Однако в том случае, если температура отжига слишком высока, зерна аустенита укрупняются, в результате чего пластичность и способность к отбортовке-вытяжке отожженного стального листа могут внезапно ухудшиться.

(В) Повышение степени обжатия во время конечного прохода при горячей прокатке ограничивает укрупнение аустенитных зерен, которое может происходить во время отжига при высокой температуре после холодной прокатки. Причина этого неясна, однако, предположительно, это объясняется тем фактом, что (а) по мере того, как степень конечного обжатия повышается, содержание ферритной фракции в структуре горячекатаного стального листа повышается, и измельчение феррита также усиливается; (b) по мере того, как степень конечного обжатия повышается, содержание крупнозернистого продукта низкотемпературного превращения в структуре горячекатаного стального листа снижается; (с) границы зерен феррита действуют как центры зародышеобразования при превращении феррита в аустенит во время отжига, поэтому вследствие присутствия большего количества измельченных ферритных зерен, скорость зародышеобразования повышается, в результате чего аустенит становится более мелким; и (d) крупнозернистый продукт низкотемпературного превращения преобразуется в крупные аустенитные зерна во время отжига.

(С) При повышении температуры сматывания в рулоны в процессе сматывания в рулоны после резкого охлаждения немедленно после прокатки укрупнение аустенитных зерен, которое может происходить во время отжига при высокой температуре после холодной прокатки, ограничивается. Причина этого неясна, однако, предположительно, это объясняется тем фактом, что (а) размер зерен горячекатаного стального листа уменьшается благодаря резкому охлаждению немедленно после прокатки, в результате чего повышение температуры сматывания в рулоны существенно повышает количество выделившегося карбида железа в горячекатаном стальном листе; (b) карбид железа действует как центр зародышеобразования при превращении феррита в аустенит во время отжига, поэтому объем выделения карбида железа повышается, скорость зародышеобразования повышается, тем самым обеспечивая измельчение аустенита; и (с) нерастворенный карбид железа подавляет рост аустенитных зерен, что приводит к измельчению аустенита.

(D) По мере повышения содержания Si в стали действие по предотвращению укрупнения аустенитных зерен усиливается. Причина этого неясна, однако, предположительно, это объясняется тем фактом, что (а) повышение содержания Si вызывает измельчение карбида железа, что повышает его численную плотность; (b) следовательно, скорость зародышеобразования при превращении из феррита в аустенит повышается еще больше; и (с) увеличение объема нерастворенного карбида железа еще больше подавляет рост аустенитных зерен, что способствует дальнейшему измельчению аустенита.

(Е) В результате выдержки стали при высокой температуре с одновременным ограничением укрупнения аустенитных зерен и ее последующего охлаждения получают металлургическую структуру, основная фаза которой представляет собой мелкозернистый продукт низкотемпературного превращения и вторичная фаза которой содержит измельченный остаточный аустенит, а также в некоторых случаях содержит измельченный полигональный феррит.

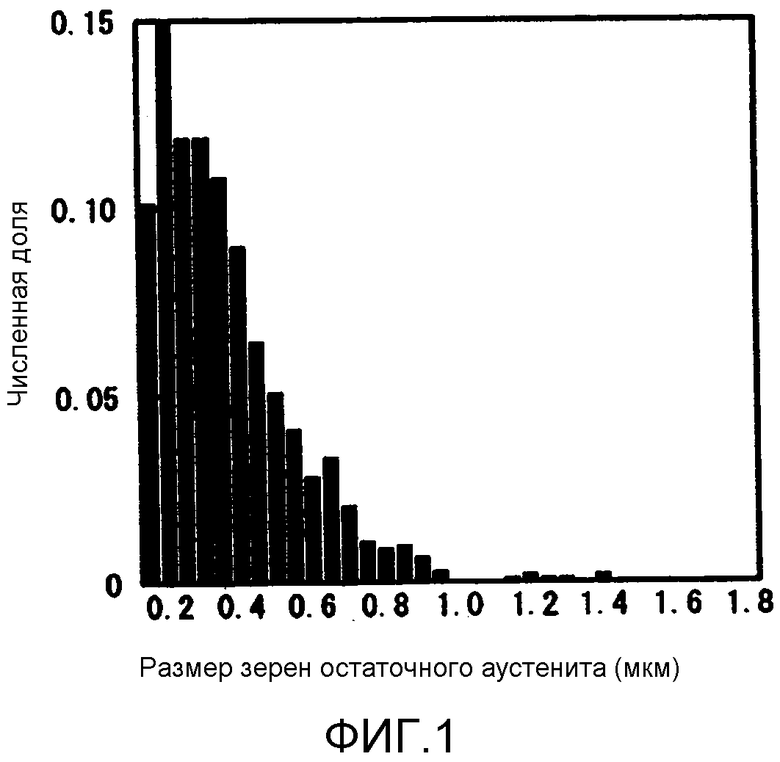

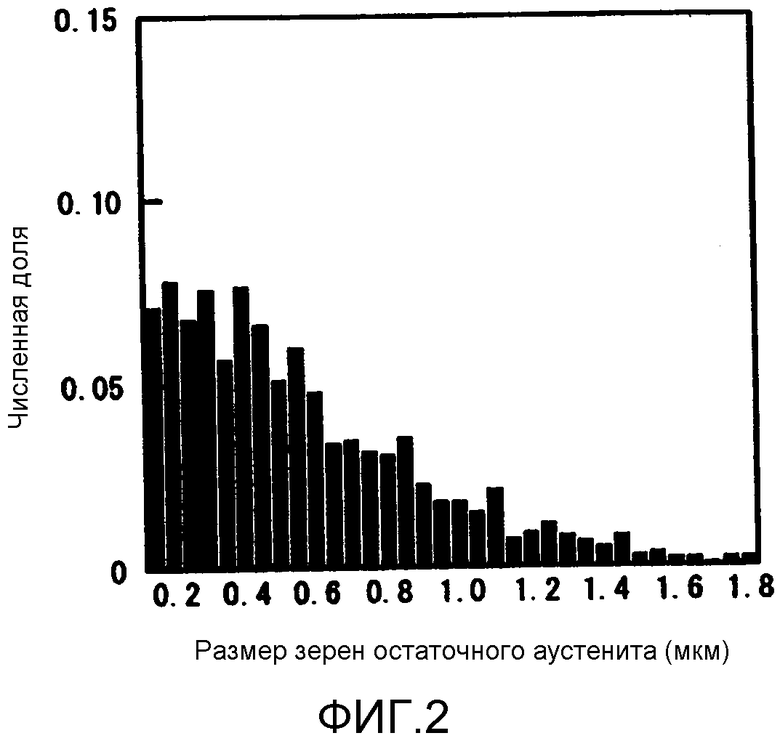

Фиг. 1 представляет собой график, показывающий результаты исследования распределения размера зерен остаточного аустенита в отожженном стальном листе, полученном в результате горячей прокатки при степени конечного обжатия 42% в % по уменьшению толщины, температуре окончания прокатки 900°С, температуре прекращения резкого охлаждения 660°С и длительности процесса немедленного резкого охлаждения 0,16 секунды от завершения прокатки до прекращения резкого охлаждения, и температуре сматывания в рулон 520°С с последующим отжигом при температуре выдерживания 850°С. Фигура 2 представляет собой график, показывающий результаты исследования распределения размера зерен остаточного аустенита в отожженном стальном листе, полученном в результате горячей прокатки сляба, имеющего такой же химический состав, с использованием обычного способа без процесса немедленного резкого охлаждения, и холодной прокатки и отжига горячекатаного стального листа. Сравнение фиг. 1 фиг. 2 показывает, что в отожженном стальном листе, полученном с использованием подходящего процесса немедленного резкого охлаждения (фигура 1), формирование крупных аустенитных зерен, имеющих размер 1,2 мкм или выше, ограничивается, а остаточный аустенит мелко диспергируется.

(F) Подавление образования крупных зерен остаточного аустенита, размер зерен которого составляет 1,2 мкм или более, улучшает способность к отбортовке-вытяжке стального листа, основная фаза которого представляет собой продукт низкотемпературного превращения.

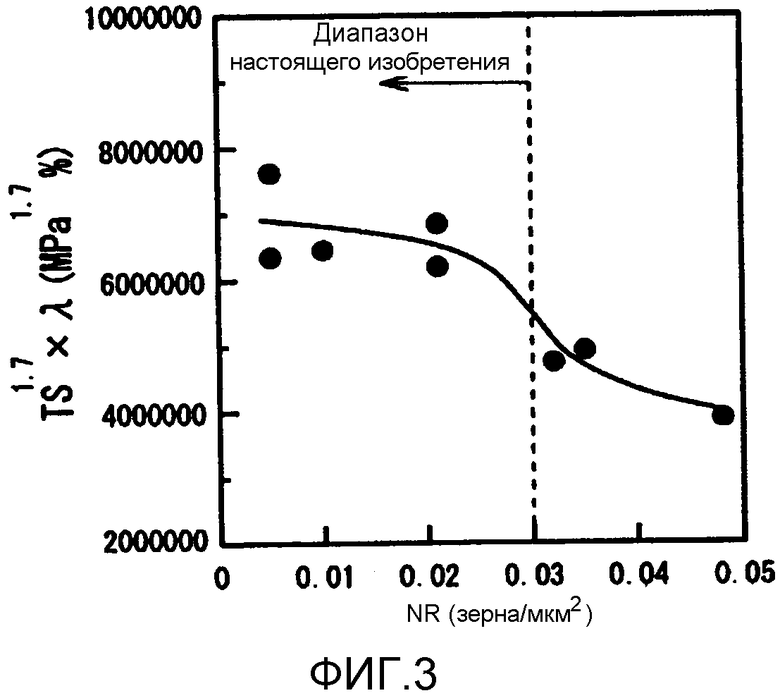

Фигура 3 представляет собой график, показывающий связь между TS1,7 x λ и численной плотностью (NR) крупного остаточного аустенита, размер зерен которого составляет 1,2 мкм или более. TS означает прочность на растяжение, λ означает предельный коэффициент расширения отверстия, а TS1,7×λ означает коэффициент для оценки расширяемости отверстия, основанный на балансе между прочностью и предельным коэффициентом расширения отверстия. Как показано на данном чертеже, подразумевается, что TS1,7×λ и NR взаимосвязаны, поэтому при уменьшении NR расширяемость отверстия увеличивается. Причина этого неясна, однако, предположительно, это объясняется тем фактом, что: (а) остаточный аустенит превращается в твердый мартенсит в результате обработки, и в том случае, если зерна остаточного аустенита являются крупными, зерна мартенсита также становятся крупными, и концентрация напряжения повышается, что легко вызывает образование пустот на границе с матричной фазой, инициирующих растрескивание; и (b) крупные зерна остаточного аустенита превращаются в мартенсит на ранней стадии обработки, поэтому они легче инициируют растрескивание, чем измельченные зерна остаточного аустенита.

(G) По мере повышения температуры отжига, доля продукта низкотемпературного превращения увеличивается, поэтому способность к деформационному упрочнению приобретает тенденцию к ухудшению, однако ухудшения способности к деформационному упрочнению стального листа, основная фаза которого представляет собой продукт низкотемпературного превращения, можно избежать посредством подавления возникновения крупных зерен остаточного аустенита, размер которых составляет 1,2 мкм или более.

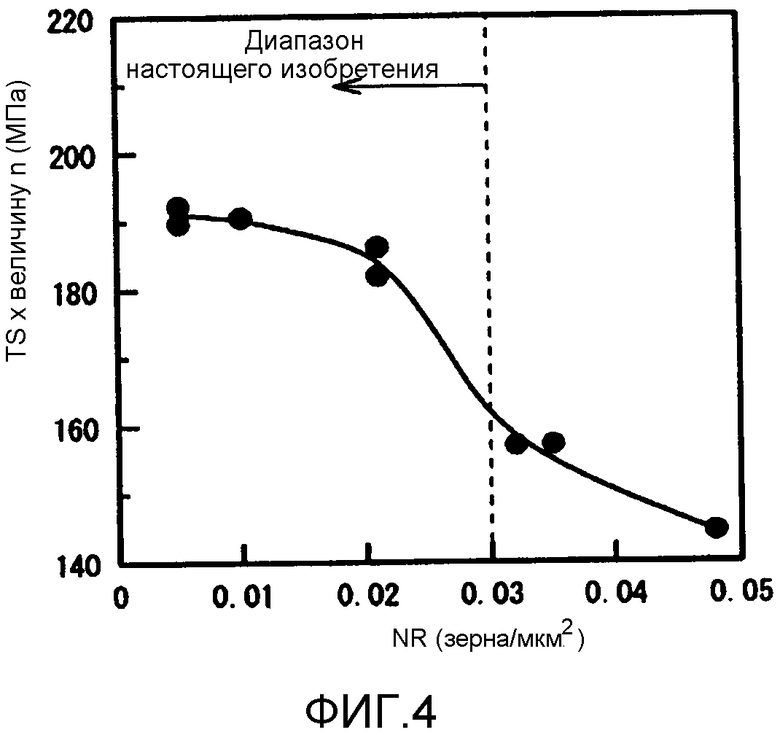

Фиг. 4 представляет собой график, показывающий связь между TS x величину n и NR. TS x величину n представляет собой коэффициент для оценки способности к деформационному упрочнению, основанный на балансе между прочностью и коэффициентом способности к деформационному упрочнению. Как показано на данном чертеже, подразумевается, что произведение TS x величину n взаимосвязано с NR, поэтому при уменьшении NR способность к деформационному упрочнению усиливается. Причина этого неясна, однако, предположительно, это объясняется тем фактом, что: (а) крупные зерна остаточного аустенита превращаются в мартенсит на ранней стадии обработки, когда напряжение составляет менее 5%, поэтому они вряд ли способствуют увеличению величины n в рамках интервала напряжения от 5 до 10%; и (b) в результате подавления возникновения крупных зерен остаточного аустенита количество измельченных зерен остаточного аустенита, которые превращаются в мартенсит при высоком диапазоне напряжения 5% или более, увеличивается.

(Н) Поскольку зерна, имеющие bcc (объемно-центрированную кубическую) структуру, и зерна, имеющие bct (объемно-центрированную тетрагональную) структуру (оба вида таких зерен в дальнейшем совместно обозначены как «зерна bcc»), которые окружены границами зерен, угол разориентации которых составляет 15° или более, имеют меньший средний размер, пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке стального листа, имеющего такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения и вторичная фаза которой содержит остаточный аустенит, усиливаются. Причина этого неясна, однако, предположительно, это объясняется тем фактом, что: (а) расположение остаточного аустенита становится более предпочтительным благодаря измельчению bcc зерен; и (b) распространение трещин подавляется в результате измельчения bcc зерен.

На основании вышеописанных результатов было установлено, что сталь, содержащая определенное количество или более Si, может быть подвергнута горячей прокатке с большей степенью конечного обжатия, а затем подвергнута резкому охлаждению немедленно после прокатки, смотана в рулон при высокой температуре и подвергнута холодной прокатке, а затем отожжена при высокой температуре, после чего охлаждена с получением в результате холоднокатаного стального листа, реализующего превосходную пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке, и имеющего такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторичная фаза содержит остаточный аустенит и, предпочтительно, дополнительно содержит полигональный феррит, при этом металлургическая структура содержит меньшее количество крупных аустенитных зерен, размер которых составляет 1,2 мкм или более, и, предпочтительно, содержит измельченные bcc зерна.

Настоящее изобретение предлагает холоднокатаный стальной лист, имеющий химический состав, включающий, в массовых процентах: С: от более 0,020% до менее 0,30%; Si: от более 0,10% до 3,00% или менее; Mn: от более 1,00% до 3,50% или менее; Р: 0,10% или менее; S: 0,010% или менее; раств. Al: от 0% или более до 2,00% или менее; N: 0,010% или менее; Ti: от 0% или более до менее чем 0,050%; Nb: от 0% или более до менее чем 0,050%; V: от 0% или более до 0,50% или менее; Cr: от 0% или более до 1,0% или менее; Мо: от 0% или более до 0,50% или менее; В: от 0% или более до 0,010% или менее; Са: от 0% или более до 0,010% или менее; Mg: от 0% или более до 0,010% или менее; REM: от 0% или более до 0,050% или менее; Bi: от 0% или более до 0,050% или менее; остальное - Fe и загрязняющие примеси, при этом холоднокатаный стальной лист имеет такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторичная фаза содержит остаточный аустенит; объемная доля остаточного аустенита составляет от более чем 4,0% до менее чем 25,0% относительно всей структуры, причем у остаточного аустенита средний размер зерен составляет менее 0,80 мкм; а численная плотность зерен остаточного аустенита, размер которых составляет 1,2 мкм или более, составляет 3,0×10-2 зерен/мкм2 или менее.

Металлургическая структура холоднокатаного стального листа согласно настоящему изобретению предпочтительно удовлетворяет одному или обоим из следующих условий:

- средний размер зерен, имеющих bcc структуру, и зерен, имеющих bct структуру, которые окружены границами зерен, угол разориентации которых составляет 15° или более, составляет 7,0 мкм или менее; и

- вторичная фаза содержит остаточный аустенит и полигональный феррит, при этом объемная доля полигонального феррита составляет от более чем 2,0% до менее чем 27,0% относительно всей структуры, а средний размер зерен составляет менее 5,0 мкм.

В предпочтительном варианте химический состав дополнительно содержит по меньшей мере один вид элементов (% означает «массовые проценты»), описанных ниже.

Один вид или два или более видов элементов, выбранных из группы, состоящей из Ti: 0,005% или более и менее 0,050%; Nb: 0,005% или более и менее 0,050%, и V: 0,010% или более и 0,50% или менее; и/или

Один вид или два или более видов элементов, выбранных из группы, состоящей из Cr: 0,20% или более и 1,0% или менее; Мо: 0,05% или более и 0,50%или менее, и В: по меньшей мере 0,0010% или более и 0,010% или менее; и/или

Один вид или два или более видов элементов, выбранных из группы, состоящей из Са: 0,0005% или более и 0,010% или менее; Mg: 0,0005% или более и 0,010% или менее; REM: 0,0005% или более и 0,050% или менее, и Bi: 0,0010% или более и 0,050% или менее.

Согласно настоящему изобретению может быть получен высокопрочный холоднокатаный стальной лист, реализующий достаточную пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке, который может быть использован для обработки, такой как прессовая штамповка. Поэтому настоящее изобретение может существенно способствовать развитию промышленности. Например, настоящее изобретение может способствовать решению глобальных проблем по охране окружающей среды благодаря снижению веса кузова автомобильного транспортного средства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1: фиг. 1 представляет собой график, показывающий распределение по размерам зерен остаточного аустенита в отожженном стальном листе, полученном в результате процесса немедленного резкого охлаждения.

Фиг. 2: фиг. 2 представляет собой график, показывающий распределение по размерам зерен остаточного аустенита в отожженном стальном листе, полученном без использования процесса немедленного резкого охлаждения.

Фиг. 3: фиг. 3 представляет собой график, показывающий взаимосвязь между TS1,7×λ и численной плотностью (NR) остаточного аустенита, размер зерен которого составляет 1,2 мкм или более.

Фиг. 4: фиг. 4 представляет собой график, показывающий взаимосвязь между TS x величину n и численной плотностью (NR) остаточного аустенита, размер зерен которого составляет 1,2 мкм или более.

ОПИСАНИЕ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Подробное описание металлургической структуры и химического состава высокопрочного холоднокатаного стального листа согласно настоящему изобретению, а также условия прокатки и отжига и подобное, используемые в способе эффективного, постоянного и экономичного получения стального листа, приведены ниже.

1. МЕТАЛЛУРГИЧЕСКАЯ СТРУКТУРА

Холоднокатаный стальной лист имеет такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторичная фаза которой содержит остаточный аустенит и, предпочтительно, дополнительно содержит полигональный феррит, остаточный аустенит имеет объемную долю от более чем 4,0% до менее чем 25,0% относительно всей структуры, а средний размер его зерен составляет менее 0,80 мкм, численная плотность зерен остаточного аустенита, размер которых равен 1,2 мкм или более, составляет 3,0×10-2 зерен/мкм2 или менее, а средний размер зерен, имеющих bcc структуру, и зерен, имеющих bct структуру, которые окружены границами зерен, угол разориентации которых равен 15° или более, составляет 7,0 мкм или менее, и/или объемная доля полигонального феррита относительно всей структуры составляет от более чем 2,0% до менее чем 27,0%, а средний размер его зерен составляет менее 5,0 мкм.

Термин «основная фаза» означает фазу или структуру с максимальной объемной фракцией, а термин «вторичная фаза» означает фазу или структуру, отличную от основной фазы.

Термин «продукт низкотемпературного превращения» означает фазу и структуру, сформированные низкотемпературным превращением, такие как мартенсит и бейнит. В качестве продукта низкотемпературного превращения, отличного от них, могут быть упомянуты бейнитный феррит и отпущенный мартенсит. Бейнитный феррит отличается от полигонального феррита тем, что он имеет форму реек или пластин и высокую плотность дислокаций, и отличается от бейнита тем, что карбиды железа не присутствуют внутри и на границе.

Такой продукт низкотемпературного превращения может содержать два или более видов фаз и структур, например, мартенсит и бейнитный феррит. В том случае, если продукт низкотемпературного превращения содержит два или более видов фаз и структур, сумму объемных долей таких фаз и структур определяют как объемную долю продукта низкотемпературного превращения.

bcc Фаза представляет собой кристаллическую структуру типа объемно-центрированной кубической решетки (bcc решетка), и примером такой фазы может служить полигональный феррит, бейнитный феррит, бейнит и отпущенный мартенсит. Между тем, bct фаза представляет собой фазу, имеющую кристаллическую структуру типа объемно-центрированной тетрагональной решетки (bct решетка), и такая фаза может быть проиллюстрирована мартенситом. Зерна, имеющие bcc структуру, представляют собой участок, окруженный границами, угол разориентации которых составляет 15° или более, в bcc фазе. Подобным образом, зерна, имеющие bct структуру, представляют собой участок, окруженный границами, угол разориентации которых составляет 15° или более, в bct фазе. Далее, как bcc фаза, так и bct фаза совместно обозначены как bcc фаза. Это объясняется тем, что при оценке металлургической структуры с использованием EBSP постоянная решетки не принимается в расчет, поэтому bcc фазу и bct фазу определяют, не разделяя их.

Причина компоновки структуры таким образом, чтобы она включала продукт низкотемпературного превращения в качестве своей основной фазы, и остаточный аустенит в качестве своей вторичной фазы, заключается в том, что такая компоновка является предпочтительной для усиления пластичности, способности к деформационному упрочнению и способности к отбортовке-вытяжке стального листа с сохранением прочности на растяжение. При использовании полигонального феррита, которой не представляет собой продукт низкотемпературного превращения, в качестве основной фазы, сохранение прочности на растяжение затрудняется, равно как и способности к отбортовке-вытяжке.

Объемную долю остаточного аустенита относительно всей структуры устанавливают в диапазоне от более чем 4,0% до менее чем 25,0%. В том случае, если объемная доля остаточного аустенита относительно всей структуры составляет 4,0% или менее, пластичность становится недостаточной. Следовательно, объемную долю остаточного аустенита относительно всей структуры устанавливают на уровне более 4,0%. Такое отношение предпочтительно составляет более 6,0%, более предпочтительно - более 9,0%, а еще более предпочтительно - более 12,0%. С другой стороны, в том случае, если объемная доля остаточного аустенита относительно всей структуры составляет 25,0% или более, ухудшение способности к отбортовке-вытяжке становится существенным. Соответственно, объемную долю остаточного аустенита относительно всей структуры устанавливают на уровне менее 25,0%. Данное отношение предпочтительно составляет менее 18,0%, более предпочтительно - менее 16,0%, а еще более предпочтительно - менее 14,0%.

Средний размер зерен остаточного аустенита устанавливают на уровне менее 0,80 мкм. В холоднокатаном стальном листе, имеющем такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторичная фаза которой содержит остаточный аустенит, в том случае, если средний размер зерен остаточного аустенита составляет 0,80 мкм или более, ухудшение пластичности, способности к деформационному упрочнению и способности к отбортовке-вытяжке становится существенным. Средний размер зерен остаточного аустенита составляет менее 0,70 мкм, более предпочтительно - менее 0,60 мкм. Нижний предел среднего размера зерен остаточного аустенита конкретно не ограничен, однако для измельчения зерен остаточного аустенита до 0,15 мкм или менее необходимо установить степень конечного обжатия при горячей прокатке на чрезвычайно высоком уровне, что ведет к существенному повышению производственной нагрузки. Соответственно, нижний предел среднего размера зерен остаточного аустенита предпочтительно устанавливают на уровне более 0,15 мкм.

В холоднокатаном стальном листе, имеющем такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторичная фаза которой содержит остаточный аустенит, в том случае, если остаточный аустенит, средний размер зерен которого составляет даже менее 0,80 мкм, содержит более крупные зерна остаточного аустенита, размер которых составляет 1,2 мкм или более, способность деформационному упрочнению и способность к отбортовке-вытяжке существенно ухудшаются. Соответственно, численная плотность зерен остаточного аустенита, размер которых составляет 1,2 мкм или более, устанавливают на уровне 3,0×10-2/мкм2 или менее. Зерна остаточного аустенита, размер которых составляет 1,2 мкм или более предпочтительно имеют численную плотность на уровне 2,0×10-2/мкм2 или менее, более предпочтительно - на уровне 1,5×10-2/мкм2 или менее, и наиболее предпочтительно - 1,0×10-2/мкм2 или менее.

Для дальнейшего улучшения пластичности и способности к деформационному упрочнению вторичная фаза предпочтительно содержит полигональный феррит, помимо остаточного аустенита. Объемная доля полигонального феррита относительно всей структуры предпочтительно превышает 2,0%. Такая объемная доля более предпочтительно превышает 8,0%, еще более предпочтительно превышает 13,0%. С другой стороны, при избыточной объемной доле полигонального феррита способность к отбортовке-вытяжке ухудшается. Поэтому объемная доля полигонального феррита предпочтительно составляет менее 27,0%, более предпочтительно - менее 24,0%, еще более предпочтительно - менее 18,0%.

Поскольку зерна полигонального феррита меньше по размеру, действие по улучшению пластичности и способности к отбортовке-вытяжке улучшается. Поэтому средний размер зерен полигонального феррита предпочтительно доводят до менее чем 5,0 мкм. Такой средний размер кристаллов зерен более предпочтительно составляет менее 4,0 мкм, а еще более предпочтительно - менее 3,0 мкм.

Для дальнейшего улучшения способности к отбортовке-вытяжке объемная доля отпущенного мартенсита, содержащегося в продукте низкотемпературного превращения, во всей структуре предпочтительно доводят до менее чем 50,0%. Такая объемная доля более предпочтительно составляет менее 35,0%, еще более предпочтительно - менее 10,0%.

Для усиления прочности на растяжение продукт низкотемпературного превращения предпочтительно содержит мартенсит. В таком случае объемная доля мартенсита во всей структуре предпочтительно превышает 4,0%. Такое объемное отношение более предпочтительно превышает 6,0%, еще более предпочтительно превышает 10,0%. С другой стороны, при избыточном объемной доле мартенсита способность к отбортовке-вытяжке ухудшается. Поэтому объемная доля мартенсита во всей структуре предпочтительно доводят до менее чем 15,0%.

С целью дальнейшего улучшения пластичности, способности к деформационному упрочнению и способности к отбортовке-вытяжке предпочтительно, чтобы средний размер bcc зерен (как указано выше, под bcc зернами подразумеваются зерна, имеющие как bcc структуру, так и bct структуру, окруженные границами зерен, угол разориентации которых равен 15° или более) составлял 7,0 мкм или менее. Более предпочтительно, средний размер bcc зерен составляет 6,0 мкм или менее, а еще более предпочтительно - 5,0 мкм или менее.

Металлургическую структуру холоднокатаного стального листа согласно настоящему изобретению измеряют в соответствии с нижеприведенным описанием. Объемную долю продукта низкотемпературного превращения и полигонального ферриты определяют. А именно, от стального листа отбирают образец для испытаний, полируют его поверхность продольного сечения, параллельную направлению прокатки, и травят ниталем. Затем исследуют металлургическую структуру, используя SEM на участке на глубине, составляющей одну четвертую толщины от поверхности стального листа. В результате обработки изображений измеряют доли площадей продукта низкотемпературного превращения и полигонального феррита. Допуская, что доля площади равна объемной доле, определяют объемные доли продукта низкотемпературного превращения и полигонального феррита. Средний размер зерен полигонального феррита определяют следующим образом. эквивалентный диаметр окружности определяют в результате деления величины площади, занятой всем полигональным ферритом в поле зрения, на количество кристаллических зерен полигонального феррита, и эквивалентный диаметр окружности принимают за средний размер зерен.

Объемную долю остаточного аустенита определяют согласно приведенному ниже описанию. От стального листа отбирают образец для испытаний, его прокатанную поверхность полируют химическим способом до участка на глубине, составляющей одну четвертую толщины от поверхности стального листа, и измеряют интенсивность рентгеновской дифракции при помощи прибора XRD.

Размер зерен остаточного аустенита и средний размер зерен остаточного аустенита определяют согласно приведенному ниже описанию. От стального листа отбирают образец для испытаний, и его поверхность продольного сечения, параллельную направлению прокатки, подвергают электрополировке. Металлургическую структуру исследуют на участке на глубине, составляющей одну четвертую толщины от поверхности стального листа, используя SEM, оборудованный анализатором EBSP. Участок, различимый в виде фазы, состоящей из гранецентрированной кубической кристаллической структуры (фазы fcc) и окруженной матричной фазой, принимают за одно зерно остаточного аустенита. В результате обработки изображений измеряют численную плотность (количество зерен на единицу площади) зерен остаточного аустенита и доли площадей отдельных зерен остаточного аустенита. На основании площадей, занятых отдельными зернами остаточного аустенита в видимом поле зрения, определяют соответствующие диаметры окружности отдельных зерен остаточного аустенита, и их среднюю величину принимают за средний размер зерен остаточного аустенита.

При исследовании структуры с использованием EBSP на участке 50 мкм или более в направлении толщины листа и 100 мкм или более в направлении прокатки излучают электронные лучи с шагом 0,1 мкм для оценки фазы. Также из полученных данных измерения в качестве эффективных данных для определения размера зерен используют данные, показатель надежности (показатель достоверности) которых составляет 0,1 или более. Для того чтобы предупредить недооценку размера зерен остаточного аустенита из-за шума измерения, за эффективные зерна принимают только такие остаточные зерна аустенита, каждое из которых имеет эквивалентный диаметр окружности 0,15 мкм или более, на основании чего рассчитывают средний размер зерен остаточного аустенита.

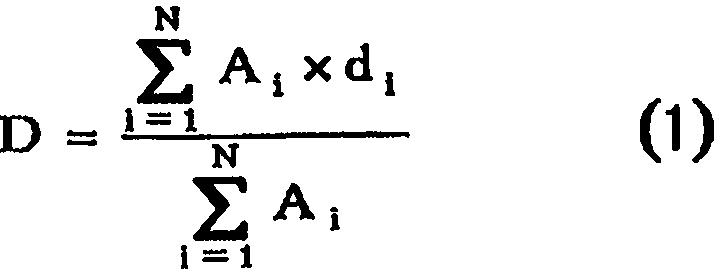

Средний размер bcc зерен измеряют следующим образом. А именно, от стальных листов отбирают образец для испытаний, его поверхность продольного сечения, параллельную направлению прокатки, подвергают электрополированию и, используя SEM, оборудованный анализатором EBSP, исследуют его металлургическую структуру на участке на глубине, составляющей одну четвертую толщины от поверхности стального листа. Участок, который выглядит как bcc фаза и окружен границами, разница разориентации которых составляет 15° или более, принимают за одно bcc зерно, а величину, рассчитанную по приведенной ниже формуле (1), принимают за средний размер bcc зерен. В данной формуле N представляет собой количество кристаллических зерен, находящихся на участке для определения среднего размера зерен, Ai представляет собой площадь i-th (i=1, 2, …, N) кристаллического зерна, а di представляет собой эквивалентный диаметр окружности i-th кристаллического зерна, соответственно.

Выражение 1

В настоящем изобретении зерна, имеющие bcc структуру, и зерна, имеющие bct структуру, обрабатывают, не разделяя их. Это объясняется тем, что при оценке металлургической структуры с использованием EBSP в расчет не принимают постоянную решетки, поэтому отделение зерен, имеющих bcc структуру (таких как полигональный феррит, бейнитный феррит, бейнит и отпущенный мартенсит) от зерен, имеющих bct структуру (таких как мартенсит), становится затруднительным.

В данном исследовании структуры с использованием анализатора EBSP, подобно вышеописанному варианту, фазу определяют с помощью излучения электронного луча с шагом 0,1 мкм на участке 50 мкм в направлении толщины листа и 100 мкм или более в направлении прокатки. Из полученных данных измерения в качестве эффективных данных для определения размера зерен используют данные, имеющие показатель достоверности 0,1 или более. Для того чтобы предупредить недооценку размера зерен, вызванную шумами измерения, при оценке bcc фазы, которая отличается от вышеописанного варианта определения зерен остаточного аустенита, в качестве эффективных зерен для такого расчета размера зерен принимают только bcc зерна, размер которых составляет 0,47 мкм или более. При исследовании структуры со смешанными зернами, в которой перемешаны измельченные зерна и крупные зерна, в случае оценки размера зерен с использованием метода секущих, обычно используемого для оценки размера кристаллических зерен металлургической структуры, влияние, оказываемое крупными зернами, может быть недооценено. В настоящем изобретении в качестве метода определения размера кристаллических зерен с учетом влияния, оказываемого крупными зернами, используют вышеприведенную формулу 1, согласно которой мультиплицируется площадь отдельного кристаллического зерна в качестве весового фактора.

В настоящем изобретении вышеупомянутую металлургическую структуру определяют на участке на глубине, составляющей 1/4 толщины листа от поверхности стального листа при использовании холоднокатаного стального листа, и на участке на глубине, составляющей 1/4 толщины листа от поверхности стального листа, который является основным металлом, от границы между стальным, который является основным металлом, и плакирующим слоем при использовании плакированного стального листа.

Для обеспечения свойства адсорбции энергии удара качестве механического свойства, которое может быть реализовано на основании характеристик описанной выше металлургической структуры для обеспечения адсорбции энергии удара, холоднокатаный стальной лист согласно настоящему изобретению предпочтительно имеет прочность на растяжение (TS) 780 МПа или более в направлении, перпендикулярном направлению прокатки, более предпочтительно, имеет прочность на растяжение 950 МПа или более. С другой стороны, TS предпочтительно составляет менее 1180 МПа для обеспечения пластичности.

В свете формуемости при штамповке предпочтительно, чтобы El, которая представляет собой величину, полученную в результате преобразования полного удлинения (El0) в направлении, перпендикулярном направлению прокатки, в полное удлинение, соответствующее полному удлинению толщины листа 1,2 мм, на основании приведенной ниже формулы (2); индекс деформации упрочнения, рассчитанный с использованием номинальных напряжении в двух точках 5% и 10%, и соответствующие испытательные усилия, соответствующие таким напряжениям согласно Японским промышленным стандартам JIS Z2253; и λ, представляющий собой предельный коэффициент расширения отверстия, измеренный в соответствии со Стандартами Japan Iron and Steel Federation JFST1001, удовлетворяли следующим условиям:

- величина TS x El составляет 19000 МПа% или более, в частности, 20000 МПа% или более,

- величина TS x величину n составляет 160 МПа или более, в частности, 165 МПа или более, и

- величина TS1,7×λ составляет 5500000 МПа1,7% или более, в частности, 6000000 МПа1,7% или более.

El=El0×(1,2/t0)0,2 (2)

в которой El0 означает фактически установленную величину полного удлинения, измеренную с использованием каждого образца для испытаний на растяжение JIS No. 5, t0 представляет собой толщину листа каждого образца для испытаний на растяжение JIS No. 5, используемого для измерений, а Е1 означает собой преобразованную величину полного удлинения, соответствующую величине в том случае, когда толщина листа составляет 1,2 мм.

Индекс деформационного упрочнения представлен величиной n, соответствующей диапазону напряжения от 5 до 10% в испытании на растяжение, поскольку напряжение, возникающее во время штамповки автомобильных деталей составляет примерно от 5 до 10%. В том случае, если стальной лист реализует высокое полное удлинение, но небольшую величину n, способность к распространению напряжения становится недостаточной во время штамповки автомобильных деталей, что может привести к дефектам штамповки, таким как локальное уменьшение толщины листа и подобное. В свете фиксируемости формы выход годных изделий предпочтительно составляет менее 80%, более предпочтительно - менее 75%, а еще более предпочтительно - менее 70%.

2. ХИМИЧЕСКИЙ СОСТАВ СТАЛИ

С: от более 0,020% до менее 0,30%

Содержание С 0,020% или менее затрудняет получение описанной выше металлургической структуры. Соответственно, содержание С устанавливают на уровне более 0,020%. Содержание С предпочтительно составляет более 0,070%, более предпочтительно - более 0,10%, а еще более предпочтительно - более 0,14%. С другой стороны, содержание С 0,030% или более ухудшает не только способность к отбортовке-вытяжке, но и свариваемость стального листа. Поэтому содержание С устанавливают на уровне 0,30%. Содержание С предпочтительно составляет менее 0,25%, более предпочтительно - менее 0,20%, а еще более предпочтительно - менее 0,17%.

Si: от более 0,10% до 3,00% или менее

Si оказывает действие по улучшению пластичности, способности к деформационному упрочнению и способности к отбортовке-вытяжке через сдерживание роста аустенитных зерен во время отжига. Si представляет собой элемент, способствующий усилению стабильности аустенита и являющийся эффективным для получения описанной выше металлургической структуры. Содержание Si 0,10% или менее затрудняет достижение эффектов, вызываемых вышеупомянутыми действиями. Соответственно, содержание Si устанавливают на уровне более 0,10%. Содержание Si предпочтительно составляет более 0,60%, более предпочтительно - более 0,90%, а еще более предпочтительно - более 1,20%. С другой стороны, содержание Si более 3,0%, ухудшает поверхностные качества стального листа. Кроме того, существенно ухудшаются способность покрытию химической конверсией или плакированием. Соответственно, содержание Si устанавливают на уровне 3,00% или менее. Содержание Si предпочтительно составляет менее 2,00%, более предпочтительно - менее 1,80%, а еще более предпочтительно - менее 0,60%.

При наличии в составе стали описанного ниже Al содержание Si и содержание раств. Al предпочтительно удовлетворяют приведенной ниже формуле (3), более предпочтительно, удовлетворяют приведенной ниже формуле (4), еще более предпочтительно удовлетворяют приведенной ниже формуле (5).

Si+раств. Al>0,60 (3)

Si+раств. Al>0,90 (3)

Si+раств. Al>1,20 (5)

в которых Si представляет собой содержание Si, а раств. Al представляет собой содержание растворимого в кислоте Al

в массовых процентах в стали.

Mn: от более 1,00% до 3,50% или менее

Марганец (Mn) представляет собой элемент, оказывающий действие по усилению закаливаемости стали и эффективный для получения описанной выше металлургической структуры. Содержание Mn 1,00% или менее затрудняет получение описанной выше металлургической структуры. Поэтому содержание Mn устанавливают на уровне более 1,00%. Содержание Mn предпочтительно составляет более 1,50%, более предпочтительно - более 1,80%, а еще более предпочтительно - более 2,10%. Избыточное содержание Mn вызывает формирование крупнозернистого продукта низкотемпературного превращения, расширяющегося в направлении прокатки в металлургической структуре горячекатаного стального листа и повышает содержание крупных зерен остаточного аустенита в металлургической структуре после холодной прокатки и отжига, в результате чего способность к деформационному упрочнению и способность к отбортовке-вытяжке ухудшаются. Соответственно, содержание Mn устанавливают на уровне 3,50% или менее. Содержание Mn предпочтительно составляет менее 3,00%, более предпочтительно - менее 2,80%, а еще более предпочтительно - менее 2,60%.

Р: 0,10% или менее

Р представляет собой элемент, содержащийся в стали в качестве загрязняющей примеси, которая сегрегируется на границах зерен и охрупчивает сталь. Следовательно, содержание P предпочтительно устанавливают на как можно более низком уровне. Соответственно, содержание P устанавливают на уровне 0,10% или менее. Содержание P предпочтительно составляет менее 0,050%, более предпочтительно - менее 0,020%, а еще более предпочтительно - менее 0,015%.

S: 0,010% или менее

S представляет собой элемент, содержащийся в стали в качестве загрязняющей примеси, образующей сульфидные включения и ухудшающей способность к отбортовке-вытяжке. Следовательно, содержание S предпочтительно устанавливают на как можно более низком уровне. Соответственно, содержание S устанавливают на уровне 0,010% или менее. Содержание S предпочтительно составляет менее 0,005%, более предпочтительно - менее 0,003%, а еще более предпочтительно - менее 0,002%.

Раств. Al: 2,00% или менее

Al служит для раскисления расплавленной стали. Согласно настоящему изобретению в составе стали содержится Si, оказывающий раскисляющее действие, такое же, как и Al, поэтому добавление Al не всегда является обязательным. Иными словами, содержание Al может как можно ближе приближаться к 0%. В случае введения Al с целью ускорения раскисления, Al может предпочтительно содержаться в виде раств. Al, содержание которого составляет 0,0050% или более. Содержание раств. Al более предпочтительно составляет более 0,020%. Более того, Al представляет собой элемент, подобно Si оказывающий действие по усилению стабильности аустенита и эффективный для получения описанной выше металлургической структуры, поэтому Al может быть введен для достижения данной цели. В таком случае содержание раств. Al предпочтительно составляет более 0,040%, более предпочтительно - более 0,050%, а еще более предпочтительно - более 0,060%.

С другой стороны, если содержание раств. Al слишком высоко, возможно возникновение не только поверхностных дефектов, вызываемых оксидом алюминия, но и сильное повышение температуры превращения, что затрудняет получение такой металлургической структуры, в которой основная фаза представляет собой продукт низкотемпературного превращения. Соответственно, содержание раств. Al устанавливают на уровне 2,00% или менее. Содержание раств. Al предпочтительно составляет менее 0,60%, более предпочтительно - менее 0,20%, а еще более предпочтительно - менее 0,10%.

N: 0,010% или менее.

N представляет собой элемент, содержащийся в стали в качестве загрязняющей примеси, ухудшающей пластичность. Следовательно, содержание N предпочтительно устанавливают на как можно более низком уровне. Соответственно, содержание N устанавливают на уровне 0,010% или менее. Содержание N предпочтительно составляет 0,006% или менее, более предпочтительно - 0,005% или менее.

Стальной лист согласно настоящему изобретению, может содержать следующие элементы в качестве необязательных элементов.

Один или более видов элементов, выбранных из группы, состоящей из Ti: менее 0,050%, Nb: менее 0,050%, и V: 0,50% или менее.

Ti, Nb и V оказывают действие по подавлению рекристаллизации в процессе горячей прокатки, тем самым усиливая напряженное состояние, а также измельчают металлургическую структуру горячекатаного стального листа. Они выделяются в виде карбида или нитрида и оказывают действие по ограничению укрупнения аустенита во время отжига. Соответственно, в состав стали могут входить один или более видов данных элементов. Однако избыточное содержание данных элементов скорее насыщают эффекты, вызываемые описанными выше действиями, что является неэкономичным. Вдобавок, их избыточное содержание повышает температуру рекристаллизации во время отжига, что делает металлургическую структуру после отжига неравномерной и ухудшает способность к отбортовке-вытяжке. Кроме того, объем выделения карбида или нитрида повышается, выход готовой продукции снижается и фиксируемость формы также ухудшается.

Соответственно, содержание Ti устанавливают на уровне менее 0,050%, содержание Nb устанавливают на уровне менее 0,050%, а содержание V устанавливают на уровне менее 0,50% или менее. Содержание Ti предпочтительно составляет менее 0,040%, более предпочтительно - менее 0,030%; содержание Nb предпочтительно составляет менее 0,040%, более предпочтительно - менее 0,030%; а содержание V предпочтительно составляет 0,30% или менее, более предпочтительно - менее 0,050%. Для более надежного достижения эффекта, вызываемого описанными выше действиями, предпочтительным является удовлетворение любого из следующих условий: содержание Ti: 0,005% или более, Nb: 0,005% или более и V: 0,010% или более. При использовании Ti его содержание более предпочтительно устанавливают на уровне 0,010% или более; при использовании Nb его содержание более предпочтительно устанавливают на уровне 0,010% или более; а при использовании V его содержание более предпочтительно устанавливают на уровне 0,020% или более.

Один или более видов элементов, выбранных из группы, состоящей из Cr: 1,0% или менее, Мо: 0,50% или менее, и В: 0,010% или менее.

Cr, Mo и B представляют собой элементы, оказывающие действие по улучшению закаливаемости стали и эффективные для получения описанной выше металлургической структуры. Соответственно, в состав стали могут входить один или более видов данных элементов. Однако избыточное содержание данных элементов скорее насыщает эффекты, вызываемые описанными выше действиями, что является неэкономичным. Соответственно, содержание Cr устанавливают на уровне 1,0% или менее; содержание Mo устанавливают на уровне 0,50% или менее; а содержание В устанавливают на уровне 0,010% или менее. Содержание Cr предпочтительно составляет 0,50% или менее; содержание Мо предпочтительно составляет 0,20% или менее; а содержание В предпочтительно составляет 0,0030% или менее. Для еще более надежного достижения эффекта, вызываемого описанным выше действием, предпочтительным является удовлетворение любого из следующих условий: содержание Cr: 0,20% или более, Mo: 0,05% или более и B: 0,0010% или более.

Один или более видов элементов, выбранных из группы, состоящей из Са: 0,010% или менее, Mg: 0,010% или менее, REM: 0,050% или менее, и Bi: 0,050% или менее.

Каждый из Ca, Mg и REM оказывает действие по улучшению способности к отбортовке-вытяжке посредством регулирования форм включений при использовании Ca, Mg и REM, и посредством измельчения литейной структуры при использовании Bi. Соответственно, могут содержаться один или более видов данных элементов. Однако их избыточное содержание скорее насыщает эффект, вызываемый описанным выше действием, что является неэкономичным. Соответственно, содержание Ca устанавливают на уровне 0,010% или менее; содержание Mg устанавливают на уровне 0,010% или менее; содержание REM устанавливают на уровне 0,050% или менее; a содержание Bi устанавливают на уровне 0,050% или менее. Содержание Ca предпочтительно составляет 0,0020% или менее; содержание Mg предпочтительно составляет 0,0020% или менее; содержание REM предпочтительно составляет 0,0020% или менее; и содержание Bi составляет 0,0010% или менее. Для более надежного достижения описанного выше действия, предпочтительным является удовлетворение любого из следующих условий: содержание Са: 0,0005% или более, Mg: 0,0005% или более, REM: 0,0005% или более, и Bi: 0,0010% или более. REM означает «редкоземельный элемент» и является общим термином для таких 17 элементов, как Sc, Y и лантаноиды, а под «содержанием REM» подразумевается общее содержание данных элементов.

3. УСЛОВИЯ ПОЛУЧЕНИЯ

Сталь, имеющую описанный выше химический состав, плавят хорошо известным способом, а затем получают в виде слитка в результате процесса непрерывного литья либо, в качестве альтернативы, получают в виде слитка в результате любого процесса литья, а затем получают в виде заготовки в результате прокатки на блюминге или подобном. Для подавления возникновения поверхностных дефектов, вызываемых включениями, в процессе непрерывного литья в расплавленной стали в изложнице предпочтительно осуществляют перемешивание расплавленной стали с помощью электромагнитного перемешивания или подобного. Слиток или заготовка после охлаждения могут быть вновь нагреты для горячей прокатки; либо слиток, находящийся в высокотемпературном состоянии после непрерывного литья, или заготовка, находящаяся в высокотемпературном состоянии после ее получения, может быть подвергнута горячей прокатке в существующем виде либо, в качестве альтернативы, может быть выдержана при высокой температуре или нагрета в результате вспомогательного нагревания для горячей прокатки. В данном описании такой слиток или заготовку обозначают общим термином «слябы» в качестве исходного материала для горячей прокатки. Для предотвращения укрупнения аустенита температура сляба, используемого для горячей прокатки, предпочтительно составляет менее 1250°С, более предпочтительно - менее 1200°С. Нижний предел температуры сляба, используемого для горячей прокатки, специально не ограничен, поэтому может быть использована любая температура, при условии, что горячая прокатка может быть завершена в точке Ar3 или выше, как описано далее.

Горячую прокатку завершают в температурном интервале в точке Ar3 или выше таким образом, чтобы трансформировать аустенит после завершения прокатки, тем самым измельчая металлургическую структуру горячекатаного стального листа. В том случае, если температура окончания прокатки слишком низка, в направлении прокатки образуется крупнозернистый продукт низкотемпературного превращения, который увеличивает количество крупных зерен остаточного аустенита в металлургической структуре после холодной прокатки и отжига, в результате чего способность к деформационному упрочнению и способность к отбортовке-вытяжке могут ухудшиться. Следовательно, температура окончания прокатки предпочтительно равна точке Ar3 или выше и составляет более 820°С. Более предпочтительно такая температура равна точке Ar3 или выше и составляет более 850°С, а еще более предпочтительно, равна точке Ar3 или выше и составляет более 880°С. С другой стороны, в том случае, если температура окончания прокатки слишком высока, накопление напряженного состояния является недостаточным, поэтому измельчение металлургической структуры горячекатаного стального листа затрудняется. Соответственно, температура окончания горячей прокатки предпочтительно составляет менее 950°С, более предпочтительно - менее 920°С. Для облегчения производственной нагрузки предпочтительным является повышение температуры окончания прокатки, что приводит к снижению прокатной нагрузки. С этой точки зрения температура окончания прокатки предпочтительно равна точке Ar3 или выше и составляет более 780°С, более предпочтительно равна точке Ar3 или выше и составляет более 800°С.

В том случае, если горячая прокатка включает черновую прокатку и чистовую прокатку, для окончания черновой прокатки при указанной выше температуре подвергнутый черновой прокатке материал может быть нагрет в промежутке между черновой прокаткой и чистовой прокаткой. На данном этапе предпочтительно нагревать подвергнутый черновой прокатке материал таким образом, чтобы температура его заднего конца превышала температуру его переднего конца, тем самым снижая колебания температуры по всей длине подвергнутого черновой прокатке материала в начале чистовой прокатки до 140°С или менее. Такая конфигурация усиливает равномерность свойств изделия в рулоне.

Способ нагревания подвергнутого черновой прокатке материала может быть осуществлен с использованием хорошо известных методов. Например, между черновой клетью и чистовой прокатной клетью размещают устройство для индукционного нагрева соленоидного типа, тем самым контролируя повышение температуры при нагревании, исходя из распределения температуры в продольном направлении подвергнутого черновой прокатке материала на верхней стороне устройства для индукционного нагрева соленоидного типа или подобного.

Степень обжатия при горячей прокатке устанавливают таким образом, что обжатие при прокатке за один конечный проход составляет более 25% с точки зрения степени обжатия по толщине листа. Это необходимо для повышения напряженного состояния, придаваемого аустениту, измельчения металлургической структуры горячекатаного стального листа, подавления возникновения крупных зерен остаточного аустенита в металлургической структуре после холодной прокатки и отжига, а также для измельчения bcc зерен. В том случае, если вторичная фаза содержит полигональный феррит, это необходимо для измельчения полигонального феррита. Обжатие за один конечный проход предпочтительно составляет более 30%, более предпочтительно - более 40%. Излишне высокая степень обжатия при прокатке повышает усилие прокатки, что затрудняет осуществление прокатки. Соответственно, обжатие за один конечный проход предпочтительно устанавливают на уровне менее 55%, более предпочтительно - менее 50%. Для снижения усилия прокатки может быть осуществлена так называемая «прокатка со смазкой», представляющая собой прокатку с подачей смазочного масла между прокатным валком и стальным листом таким образом, чтобы снизить коэффициент трения.

После горячей прокатки стальной лист резко охлаждают до температурного диапазона 720°С или ниже в течение 0,40 секунды после завершения прокатки. Это делают для того, чтобы уменьшить снятие напряженного состояния, придаваемого аустениту прокаткой, обеспечить превращение аустенита с использованием напряженного состояния в качестве движущей силы, измельчить металлургическую структуру горячекатаного стального листа и уменьшить образование крупных зерен остаточного аустенита в металлургической структуре после холодной прокатки и отжига, а также измельчить bcc зерна. В том случае, если вторичная фаза содержит полигональный феррит, это необходимо для измельчения полигонального феррита. Стальной лист предпочтительно подвергают резкому охлаждению до температурного диапазона 720°С или ниже в течение 0,30 секунды после завершения прокатки, и, более предпочтительно, подвергают резкому охлаждению до температурного диапазона 720°С или ниже в течение 0,20 секунды после завершения прокатки. Поскольку снятие напряженного состояния уменьшается по мере повышения средней скорости охлаждения во время резкого охлаждения, среднюю скорость охлаждения во время резкого охлаждения предпочтительно устанавливают на уровне 300°С/сек. или выше, тем самым способствуя дальнейшему измельчению металлургической структуры горячекатаного стального листа. Средняя скорость охлаждения во время резкого охлаждения более предпочтительно составляет 400°С/сек. или выше, а еще более предпочтительно - 600°С/сек. или выше. Время от завершения прокатки до начала резкого охлаждения, а также скорость охлаждения во время данного периода не нуждаются в специальной установке.

Оборудование для осуществления резкого охлаждения не ограничивается специальным оборудованием, однако в промышленных условиях предпочтительным является использование оборудования для разбрызгивания воды с высокой количественной плотностью воды; в качестве примера можно упомянуть способ, согласно которому между роликами для передачи прокатанного листа установлен коллектор с брызгалами для воды, разбрызгивающий воду под высоким давлением с достаточной плотностью на верхнюю и нижнюю части прокатанного листа.

После прекращения резкого охлаждения стальной лист сматывают в рулон в температурном диапазоне выше 500°С. Это объясняется тем, что карбиды железа не выделяются в достаточном количестве в горячекатаном стальном листе в том случае, если температура сматывания в рулон составляет 500°С или ниже, и, следовательно, образуются крупные зерна остаточного аустенита, а также bcc зерна укрупняются в металлургической структуре после холодной прокатки и отжига. Температура сматывания в рулон предпочтительно превышает 550°С, более предпочтительно - 580°С. С другой стороны, излишне высокая температура сматывания в рулон укрупняет феррит в горячекатаном стальном листе, что вызывает образование крупных зерен остаточного аустенита в металлургической структуре после холодной прокатки и отжига. Соответственно, температура сматывания в рулон предпочтительно составляет менее 650°С, более предпочтительно - менее 620°С.

Условия с момента прекращения резкого охлаждения до сматывания в рулон не имеют особых ограничений, поэтому предпочтительным является выдерживание стального листа в температурном диапазоне от 720 до 600°С в течение одной секунды или более после прекращения резкого охлаждения. Такая конфигурация способствует образованию мелкозернистого феррита. И, наоборот, излишне долгая продолжительность выдерживания ухудшает производительность, поэтому верхний предел продолжительности выдерживания в температурном диапазоне от 720 до 600°С предпочтительно составляет до 10 секунд. После выдерживания в температурном диапазоне от 720 до 600°С стальной лист предпочтительно охлаждают до температуры сматывания в рулон со скоростью охлаждения 20°С/сек. или выше для предотвращения укрупнения образовавшегося феррита.

Горячекатаный стальной лист подвергают очистке от окалины с травлением или подобному, а затем холодной прокатке в соответствии с известным способом. Во время холодной прокатки, с целью ускорения рекристаллизации и выравнивания металлургической структуры после холодной прокатки и отжига, тем самым еще больше улучшая способность к отбортовке-вытяжке, степень обжатия при холодной прокатке (общее обжатие при холодной прокатке) предпочтительно устанавливают на уровне 40% или более. Слишком высокая степень обжатия при холодной прокатке повышает нагрузку при прокатке, что затрудняет осуществление прокатки, поэтому верхний предел обжатия при холодной прокатке устанавливают на уровне менее 70%, более предпочтительно - менее 60%.

Стальной лист после холодной прокатки при необходимости подвергают такой обработке, как обезжиривание в соответствии с известным методом. Нижний предел температуры томления при отжиге устанавливают на уровне (точка Ac3-40°С) или выше. Это необходимо для получения такой металлургической структуры, в которой основная фаза представляет собой продукт низкотемпературного превращения, а вторичная фаза содержит остаточный аустенит. Для повышения объемной доли продукта низкотемпературного превращения и для улучшения способности к отбортовке-вытяжке температуру выдержки предпочтительно устанавливают на уровне выше (точки Ac3-20°С), более предпочтительно - выше точки Ac3. Слишком высокая температура выдержки вызывает излишнее укрупнение аустенита, поэтому металлургическая структура после отжига укрупняется, образование полигонального феррита снижается, в результате чего ухудшаются пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке. Соответственно, верхний предел температуры томления предпочтительно устанавливают на уровне ниже (точки Ac3+100°С), более предпочтительно - ниже (точки Ac3+50°С), а еще более предпочтительно - ниже (точки Ac3+20°С). Ограничение верхнего предела температуры выдержки до уровня ниже чем (точка Ac3+50°С) позволяет измельчить bcc зерна до среднего размера 7,0 мкм или менее и тем самым получить особенно высокую пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке.

Время томления и температура выдержки (время выдержки) не нуждаются в каком-либо специальном ограничении, однако для получения стабильных механических свойств время выдержки предпочтительно устанавливают на уровне более 15 секунд, более предпочтительно, устанавливают на уровне более 60 секунд. С другой стороны, слишком длительное время выдержки вызывает излишнее укрупнение аустенита, в результате чего пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке могут ухудшиться. Поэтому время выдержки предпочтительно устанавливают на уровне менее 150 секунд, более предпочтительно устанавливают на уровне менее 120 секунд.

В процессе нагревания при отжиге для гомогенизации металлической структуры после отжига посредством ускорения кристаллизации и для дальнейшего улучшения способности к отбортовке-вытяжке скорость нагревания от 700°С до температуры выдержки предпочтительно доводят до менее чем 10,0°С/сек. Более предпочтительно ее доводят до менее чем 8,0°С/сек., еще более предпочтительно доводят до менее чем 5,0°С/сек.

В процессе охлаждения после томления при отжиге для ускорения образования мелкозернистого полигонального феррита и улучшения пластичности и способности к деформационному упрочнению предпочтительным является охлаждение стального листа от температуры томления на 50°С или более со скоростью охлаждения менее 5,0°С/сек. Скорость охлаждения в данный момент предпочтительно составляет менее 3,0°С/сек., более предпочтительно - менее 2,0°С/сек. Для дальнейшего повышения объемной доли полигонального феррита стальной лист более предпочтительно охлаждают на 80°С или более, еще более предпочтительно охлаждают на 100°С или более, и наиболее предпочтительно охлаждают на 120°С или более. После выдержки при менее чем (точка Ac3+50°С), охлаждая стальной лист со скоростью менее 5,0°С/сек. от температуры выдержки на 50°С или более, можно получить более чем на 2,0% больше полигонального феррита, средний размер зерен которого составляет менее 5,0 мкм, с точки зрения объемной доли относительно всей структуры, тем самым обеспечивая получение особенно высокой пластичности, способности к деформационному упрочнению и способности к отбортовке-вытяжке.

Для получения металлической структуры, основная фаза которой представляет собой продукт низкотемпературного превращения, охлаждение стального листа предпочтительно осуществляют в температурном интервале от 650 до 500°С со скоростью охлаждения 15,0°С/сек. или более. Более предпочтительным является охлаждение стального листа в температурном интервале от 650 до 450°С со скоростью охлаждения 15,0°С/сек. или более. С повышением скорости охлаждения объемная доля продукта низкотемпературного превращения повышается, поэтому в любом из указанных выше температурных интервалов более предпочтительно устанавливают скорость охлаждения на уровне более 30,0°С/сек., а еще более предпочтительно - на уровне более 50,0°С/сек. С другой стороны, слишком высокая скорость охлаждения существенно ухудшает форму стального листа, поэтому скорость охлаждения предпочтительно устанавливают на уровне 200°С/сек. или менее в температурном интервале от 650 до 500°С. Более предпочтительно скорость охлаждения устанавливают на уровне менее 150°С/сек., а еще более предпочтительно - менее 130°С/сек.

Для получения нужного количества остаточного аустенита стальной лист выдерживают во время процесса охлаждения в течение 30 секунд или более в температурном интервале от 450 до 340°С. Для усиления стабильности остаточного аустенита и, в результате, дальнейшего улучшения пластичности, способности к деформационному упрочнению и способности к отбортовке-вытяжке температурный интервал выдержки предпочтительно составляет от 430 до 360°С. При увеличении продолжительности выдержки стабильность остаточного аустенита повышается, поэтому время выдержки предпочтительно устанавливают на уровне 60 секунд или более. Более предпочтительно, время выдержки составляет 120 секунд или более, а еще более предпочтительно - более 300 секунд.

При получении стального листа с электролитическим покрытием, после того как полученный вышеописанным способом холоднокатаный стальной лист был подвергнут воздействию хорошо известных препаратов, необходимых для очистки и кондиционирования поверхности, нанесение электролитического покрытия осуществляют только в соответствии с обычным способом. Химический состав и масса осаждаемой гальванической пленки не имеют каких-либо специальных ограничений. В качестве электролитического покрытия могут быть упомянуты электрогальванизация, электролитическое покрытие из Zn-Ni сплава и подобное.

При получении стального листа с покрытием, нанесенным погружением в расплав, стальной лист, обработанный вышеописанным способом до процесса отжига, и после выдерживания в температурном интервале от 450 до 340°С в течение 30 секунд или более нагревают должным образом и погружают в электролитическую ванну для нанесения покрытия погружением в расплав. Для усиления стабильности остаточного аустенита и дальнейшего улучшения пластичности, способности к деформационному упрочнению и способности к отбортовке-вытяжке температурный интервал выдержки предпочтительно устанавливают на уровне от 430 до 360°С. Также при увеличении продолжительности выдержки стабильность остаточного аустенита также повышается. Поэтому время выдержки предпочтительно устанавливают на уровне 60 секунд или более, более предпочтительно устанавливают на уровне 120 секунд или более, а еще более предпочтительно устанавливают на уровне 300 секунд или более. Стальной лист может быть повторно нагрет после нанесения покрытия погружением в расплав для легирующей обработки. Химический состав и масса осаждаемой гальванической пленки не имеют каких-либо специальных ограничений. В качестве вида покрытия, нанесенного погружением в расплав, могут быть упомянуты покрытие, нанесенное гальванизацией; покрытие, нанесенное погружением в алюминиевый расплав; покрытие, нанесенное погружением в Zn-Al расплав; покрытие, нанесенное погружением в Zn-Al-Mg расплав; покрытие, нанесенное погружением в Zn-Al-Mg-Si расплав, и подобное.

После нанесения покрытия стальной лист с покрытием может быть подвергнут соответствующей обработке с химическим превращением для дальнейшего улучшения сопротивления коррозии. Вместо традиционной обработки хроматом обработку с химическим превращением предпочтительно осуществляют, используя для химического превращения свободную от хрома жидкость (например, на основе силиката или на основе фосфата).

Полученный таким образом холоднокатаный стальной лист и стальной лист с покрытием могут быть подвергнуты дрессировке в соответствии с обычным способом. Однако высокая процентная величина удлинения при дрессировке ведет к ухудшению пластичности. Поэтому процентную величину удлинения при дрессировке предпочтительно доводят до 1,0% или менее, более предпочтительно доводят до 0,5% или менее.

Следующий пример предназначен для иллюстрации настоящего изобретения. Настоящее изобретение не ограничивается данным примером.

ПРИМЕР 1

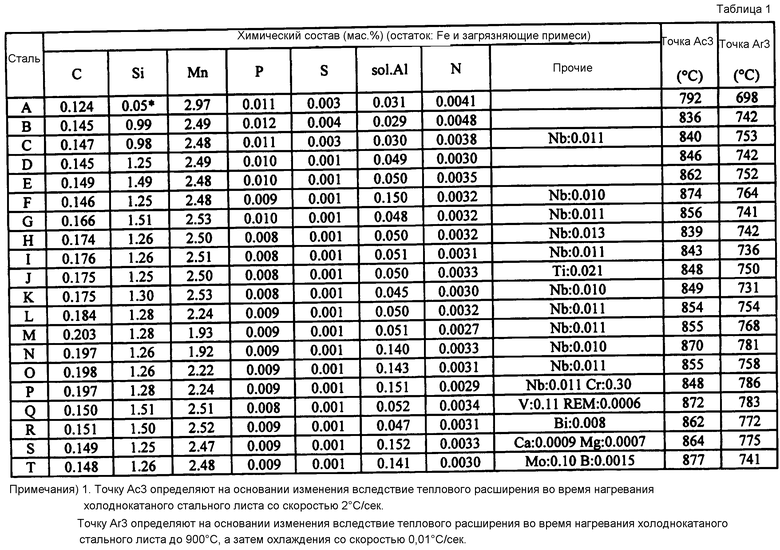

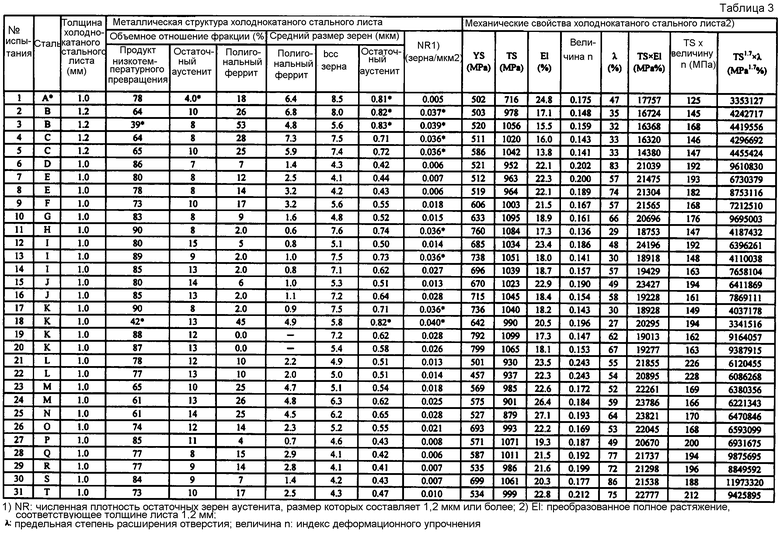

Используя экспериментальную вакуумную плавильную электропечь, сорта стали, имеющие химический состав, приведенный в таблице 1, плавят и отливают. Каждый полученный слиток при помощи горячей ковки превращают в заготовку толщиной 30 мм. Каждую заготовку нагревают до 1200°С, используя электрическую нагревательную печь, и выдерживают при данной температуре в течение 60 минут, после чего подвергают горячей прокатке в условиях, описанных в таблице 2.

Более конкретно, используя экспериментальный стан горячей прокатки, осуществляют прокатку с 6-ю пропусками в температурном диапазоне точки Ar3 или выше для превращения каждой из заготовок в стальной лист толщиной от 2 до 3 мм. Степень обжатия одного конечного прохода устанавливают на уровне от 12 до 42% с точки зрения степени уменьшения толщины листа при обжатии. После горячей прокатки стальной лист охлаждают до температуры от 650 до 720°С в различных условиях охлаждения, используя водяное разбрызгивание. Постепенно, после естественного охлаждения в течение 5-10 секунд, стальной лист охлаждают до различных температур со скоростью охлаждения 60°С/сек., принимая данные температуры за температуры сматывания в рулон. Стальной лист загружают в электрическую нагревательную печь, температуру в которой поддерживают на нужном уровне, и выдерживают в течение 30 минут. Затем моделируют постепенное охлаждение после сматывания в рулон, охлаждая стальной лист в печи до комнатной температуры со скоростью охлаждения 20°С/час и получая в результате горячекатаный стальной лист.

Каждый полученный горячекатаный стальной лист подвергают травлению кислотой таким образом, чтобы превратить его в основной металл для холодной прокатки, и подвергают холодной прокатке со степенью обжатия от 50 до 60%, получая в результате холоднокатаный стальной лист толщиной от 1,0 до 1,2 мм. Используя моделирующее средство для непрерывного отжига, каждый полученный холоднокатаный стальной лист нагревают до 550°С со скоростью нагревания 10°С/сек., после чего нагревают до каждой температуры, указанной в таблице 2, со скоростью нагревания 2°С/сек. и подвергают томлению в течение 95 секунд. Затем каждый стальной лист подвергают первичному охлаждению до каждой температуры, указанной в таблице 2, далее подвергают вторичному охлаждению от температуры прекращения первичного охлаждения до каждой температуры прекращения охлаждения, указанной в таблице 2, со средней скоростью охлаждения 60°С/сек., выдерживают при данной температуре в течение 330 секунд, после чего охлаждают до комнатной температуры, получая в результате отожженный стальной лист.

От отожженного стального листа отбирают образец для испытаний для исследования SEM и полируют его поверхность продольного сечения, параллельную направлению прокатки. Затем его травят ниталем и исследуют его металлургическую структуру на глубине, составляющей одну четвертую толщины от поверхности стального листа, и с помощью анализа изображений измеряют объемные доли продукта низкотемпературного превращения и полигонального феррита. Определяют также средний размер частиц (эквивалентный диаметр окружности) полигонального феррита путем деления площади, занятой всем полигональным ферритом, на число кристаллических зерен полигонального феррита.

Также от отожженного стального листа отбирают образец для испытаний для измерения XRD, и прокатную поверхность на глубине, составляющей одну четвертую толщины от поверхности стального листа, подвергают химической полировке. Затем проводят рентгеновское дифракционное испытание для измерения объемной доли остаточного аустенита. Более конкретно, в качестве рентгеновского дифрактометра используют RINT2500, изготовленный Rigaku Corporation, и применяют Со-Кα лучи для измерения общей интенсивности дифракционных пиков α-фазы (110), (200), (211) и дифракционных пиков γ-фазы (111), (200), (220), определяя при этом объемную долю остаточного аустенита.