Изобретение относится к способу эксплуатации электродуговой печи переменного тока, содержащей по меньшей мере один электрод для формирования расплава в металлоприемнике печи, причем измеряют колебания в стенке металлоприемника печи, посредством которых определяется высота шлака расплава. Изобретение также относится к устройству для осуществления этого способа, а также электродуговой печи переменного тока с подобным устройством.

При изготовлении стали в электродуговой печи, в особенности в электродуговой печи переменного тока, образуется пеношлак или шлак, и за счет вдувания смеси сред, например смеси распыливаемого угля и кислорода, приводится к вспениванию, чтобы улучшить ввод энергии электрической дуги, создаваемой посредством одного из электродов электродуговой печи, или снизить потери за счет излучения. Состояние пеношлака расплава является мерой эффективности ввода энергии. Поэтому целью является достижение по возможности согласованного с потребностями процесса уровня пеношлака внутри печи.

Из WO 2007/009924 известно определение подачи энергии в электродуговой печи с помощью электрических датчиков и измерение колебаний на электродуговой печи. Путем оценки измеренных данных электрических датчиков и путем оценки измеренных колебаний определяется высота пеношлака.

Из WO 2010/088972, кроме того, известно, что для регулирования выброса оксида углерода электродуговой печи определяется высота пеношлака, причем загрузка углерода и/или подача кислорода регулируются таким образом, что высота пеношлака поддерживается ниже максимального значения.

Регулирование загрузки углерода имеет, однако, недостаток, заключающийся в том, что если в короткое время не достигается постоянный и равномерный уровень шлака для всех участков электродуговой печи, что вызывается задержкой в подаче угля, слишком много мощности излучения передается к стенкам. На стенках печи образуются при этом горячие точки, которые влекут за собой потери энергии и повышают износ.

Задачей изобретения является обеспечение быстрого реагирования на изменение высоты шлака в электродуговой печи переменного тока.

Эта задача решается способом эксплуатации электродуговой печи переменного тока, содержащей по меньшей мере один электрод для формирования расплава в металлоприемнике печи, причем измеряются колебания на стенке металлоприемника печи, посредством которых определяется высота шлака расплава, и причем при отклонении определенного фактического значения высоты шлака от заданного значения выдаются сигналы управления и/или регулирования, посредством которых настраивается длина электрической дуги по меньшей мере одного электрода.

Задача, кроме того, решается в соответствии с изобретением устройством, содержащим

- по меньшей мере один датчик корпусного шума для регистрации колебаний в стенке металлоприемника печи электродуговой печи переменного тока, причем электродуговая печь переменного тока имеет по меньшей мере один электрод для формирования расплава в металлоприемнике печи,

- вычислительный блок для вычисления фактического значения высоты шлака в металлоприемнике печи,

- а также блок управления или регулирования для настройки длины электрической дуги по меньшей мере одного электрода при отклонениях фактического значения высоты шлака от заданного значения.

Указанная задача также решается в соответствии с изобретением посредством электродуговой печи переменного тока с подобным устройством.

Приведенные ниже в отношении способа преимущества и предпочтительные варианты осуществления также могут быть соответственно отнесены к устройству и электродуговой печи переменного тока.

В качестве заданного значения при этом обозначается не абсолютное значение, а допустимый диапазон, который характеризуется допустимым максимальным значением и допустимым минимальным значением. При превышении или соответственно спадании ниже заданного диапазона, тем самым, происходит превышение допустимого максимального значения или спадание ниже допустимого минимального значения.

Изобретение основывается на идее, состоящей в том, чтобы в качестве реакции на изменение высоты шлака в металлоприемнике печи оказывать влияние на длину электрической дуги, формируемой в электродуговой печи переменного тока. Это происходит посредством соответствующего регулирования по меньшей мере одного электрода электродуговой печи переменного тока, в особенности посредством регулирования импеданса электрода. При этом справедливо, что повышение импеданса приводит к увеличению длины электрической дуги и, тем самым, к повышению мощности излучения. Пониженный импеданс приводит, в свою очередь, к уменьшению длины электрической дуги и, тем самым, мощности излучения, однако при этом термическая конвекция электрической дуги повышается.

Обычным образом, при отклонениях измеренной высоты пеношлака от предопределенного заданного значения подача угля на определенное время повышается или снижается, как это известно из WO 2010/088972. Ввиду задержки подачи, до реакции на эту меру проходит некоторое время, которое имеет величину порядка 30 секунд. По сравнению с этим регулирование электродов для настройки длины электрической дуги происходит с заметно меньшим временем реакции примерно в одну секунду. Благодаря регулированию длины электрической дуги, имеют место меньшие потери излучения, которые приводят к минимизации излучения на стенки печи. За счет целенаправленной ориентированной на потребности оптимизации мощности электродов к тому же достигается равномерное и быстрое расплавление загрузки твердого материала или скрапа электродуговой печи переменного тока. Дополнительным преимуществом оптимизированного регулирования длины электрической дуги является сокращение распыляемого углеродного материала, благодаря чему достигается меньший выброс СО2 за счет меньшего потребления энергии и углерода. Таким образом, способ отличается повышенной производительностью, меньшими потерями энергии, меньшим рабочим временем и снижением износа стенок.

Измерение высоты шлака основывается на методах, описанных в WO 2007/009924 и WO 2010/088972. Вычислительный блок, который определяет высоту шлака в металлоприемнике печи на основе измеренных сигналов по меньшей мере одного датчика корпусного шума, является, в частности, частью блока управления и/или регулирования, который для простоты далее обозначается как блок регулирования. После вычисления фактического значения высоты шлака оно сравнивается с заданным значением или заданным диапазоном. При отклонениях блок регулирования генерирует сигналы управления и/или регулирования для настройки длины электрической дуги.

Чтобы обеспечить высокодинамичное и целенаправленное управление или регулирование длины электрической дуги, процесс расплавления подразделяется на по меньшей мере два, в частности три периода развития шлака, и длина электрической дуги по меньшей мере одного электрода регулируется в зависимости от периода развития. При этом, в частности, следует проводить различие между тремя следующими периодами развития: создание шлака или начальный период, в котором возникает шлак; период шлакообразования, в котором высота шлака достигает максимального уровня, и конечный период, в котором высота шлака снова снижается. Реакция на изменение шлака осуществляется, таким образом, с учетом времени, которое прошло с начала процесса расплавления в электродуговой печи переменного тока, так как это время является решающим для развития шлака.

Если в начальном периоде измеряется очень незначительное состояние шлака, то это позволяет сделать вывод о неполном расплавлении скрапа. В этом случае оптимальное регулирование длины электрической дуги зависит от того, в какой зоне металлоприемника печи находится скрап с большей степенью кусковатости. Под степенью кусковатости твердого материала понимается любая конкретная величина, которая пригодна для того, чтобы показать различие в кусковатости кускового в различной мере твердого материала. Под кусковатостью твердого материала может пониматься любая физическая величина твердого материала, которая оказывает влияние на режим горения электрической дуги на твердом материале. В частности, под ней может пониматься величина взаимосвязанной части твердого материала и/или его компактность, причем компактность следует понимать в смысле меры для имеющегося распределения плотности твердого материала. Способ определения степени кусковатости для твердого материала в электродуговой печи описан в WO 2009/095293 A2.

Если на начальном периоде под по меньшей мере одним электродом находится твердый материал с высокой степенью кусковатости, то предпочтительно при спадании ниже заданного значения длина электрической дуги по меньшей мере одного электрода снижается, за счет чего достигается повышенная энергия конвекции вблизи или ниже электрода.

Если, однако, твердый материал с высокой степенью кусковатости находится дальше от электрода вблизи стенки, то предпочтительным образом при спадании ниже заданного значения длина электрической дуги по меньшей мере одного электрода повышается. Тем самым повышается мощность излучения, и это улучшает расплавление скрапа вблизи стенки.

Если повышение мощности излучения и, тем самым излучение на стенку печи не должно приниматься во внимание, согласно альтернативному предпочтительному выполнению, при спадании ниже заданного значения в начальном периоде длина электрической дуги по меньшей мере одного электрода поддерживается неизменной, и рабочее время подвода энергии увеличивается.

Согласно предпочтительному варианту, как в периоде шлакообразования, так и в конечном периоде развития шлака, при спадании ниже заданного значения длина электрической дуги по меньшей мере одного электрода уменьшается. Во избежание износа на стенках печи, при этом снижается отдаваемая на стенку печи мощность излучения.

Превышение заданного значения, в частности, на всех периодах развития шлака, обрабатывается одинаковым образом. Если фактическое значение превышает заданное значение, то предпочтительным образом длина электрической дуги по меньшей мере одного электрода увеличивается.

Настройка длины дуги осуществляется, в частности, в дополнение к регулированию инжекции углерода или кислорода в качестве реакции на изменения высоты шлака. На этом фоне предпочтительным образом подача углерода в электродуговую печь переменного тока также регулируется при отклонениях высоты шлака от заданного значения. Если, например, высота шлака находится выше заданного значения или заданного диапазона, то инжекция угля снижается. Так как время реакции на этот процесс составляет несколько секунд, параллельно этому настраивается длина электрической дуги электрода. Наоборот, при спадании ниже заданного значения для высоты шлака подача углерода увеличивается и одновременно также настраивается длина электрической дуги. Аналогичным образом, согласно поставленной цели, подача кислорода в электродуговую печь переменного тока при отклонении высоты шлака от заданного значения соответственно управляется или регулируется.

Предпочтительным образом, колебания электродуговой печи переменного тока измеряются с помощью по меньшей мере одного датчика корпусного шума, в частности датчика ускорения. Корпусный шум электродуговой печи через расплав и/или пеношлак передается на металлоприемник печи и может там измеряться в форме колебаний. Датчики корпусного шума при этом опосредованно и/или непосредственно связаны с металлоприемником печи или со стенкой металлоприемника печи. Датчики корпусного шума размещены, например, с равными интервалами по окружности металлоприемника печи. Для того чтобы повысить точность измерений корпусного шума, предусмотрено, в частности, на каждый электрод по датчику корпусного шума.

Рациональным образом, электродуговая печь переменного тока имеет три электрода, и на каждый электрод предусмотрен датчик корпусного шума. При этом каждый электрод ассоциирован с зоной металлоприемника печи и высота шлака определяется для каждой зоны. При этом управление или регулирование каждого из трех электродов осуществляется, в частности, независимо от других двух электродов. Высота пеношлака во всех трех зонах металлоприемника печи измеряется отдельно, и длина электрической дуги каждого из трех электродов на основе измеренных данных соответствующей зоны согласуется в отдельности с пространственным распределением высоты шлака в металлоприемнике печи.

Предпочтительным образом для регулирования электродов используется по меньшей мере один нечеткий регулятор. Нечеткие регуляторы представляют собой системы, которые относятся к классу регуляторов на основе параметрической поверхности, которые соответствуют теории нечеткой (размытой) логики. На каждом этапе регулирования выполняется три подэтапа: размывание (подготовка задачи к решению методами нечеткой логики), логический вывод (умозаключение) и, наконец, восстановление четкости. Отдельные входы и выходы обозначаются как лингвистические переменные, к которым соответственно принадлежат нечеткие множества. При этом подобный нечеткий регулятор может обращаться, например, к загруженной в вычислительный блок модели реакции.

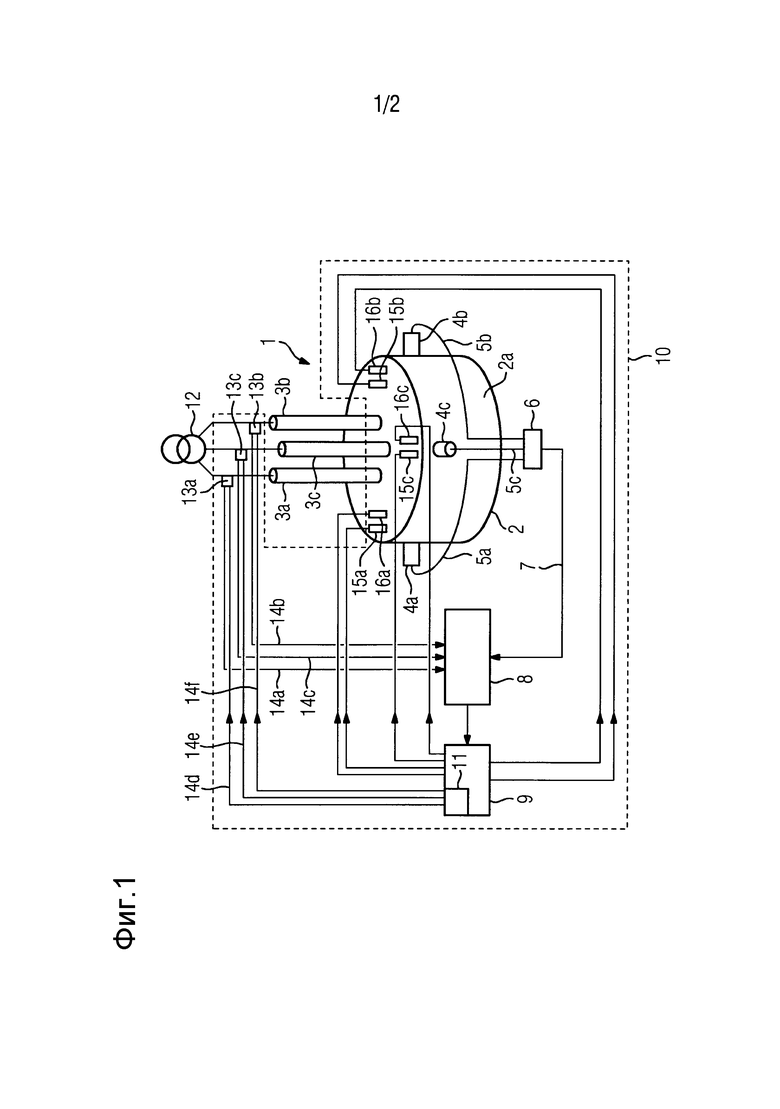

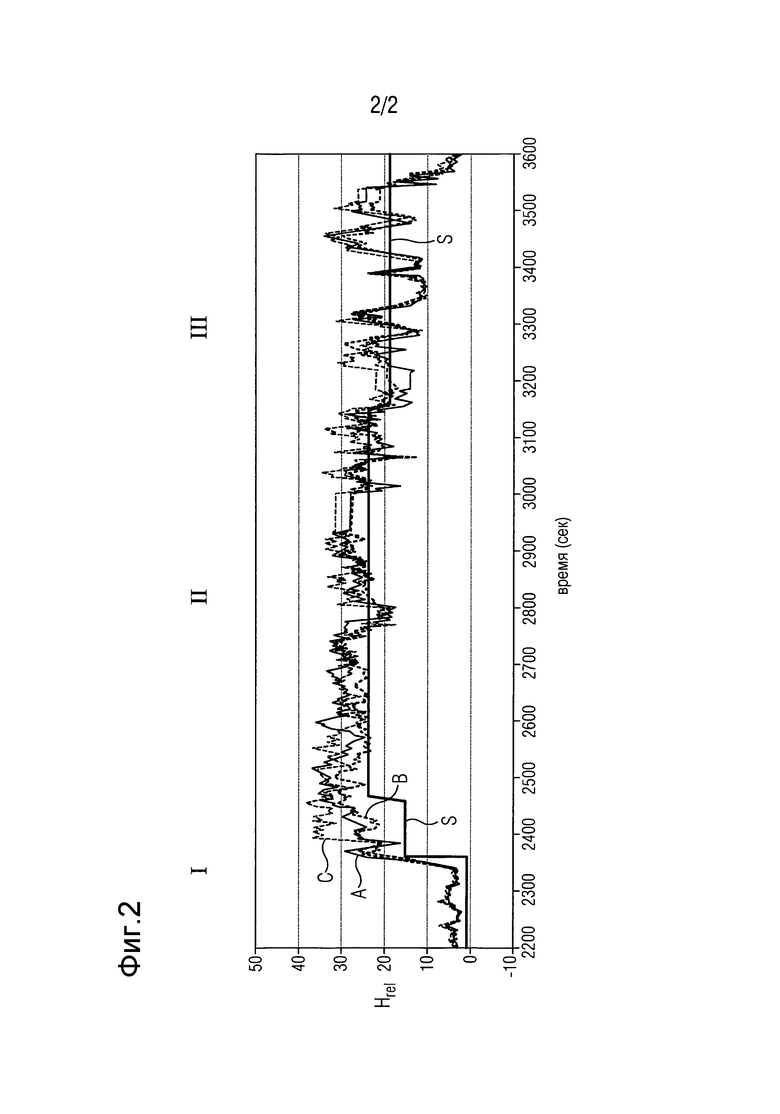

Пример выполнения изобретения более подробно поясняется на основе чертежей, на которых показано следующее:

Фиг.1 - схематичное представление электродуговой печи переменного тока, и

Фиг.2 - временная характеристика высоты шлака в электродуговой печи переменного тока.

Одинаковые ссылочные позиции на разных чертежах имеют одинаковое значение.

Фиг.1 показывает электродуговую печь 1 переменного тока с металлоприемником 2 печи, в который введены несколько электродов 3а, 3b, 3c, которые через токоподводы связаны с устройством 12 электроснабжения. Устройство 12 электроснабжения предпочтительно имеет печной трансформатор. С помощью трех электродов 3а, 3b, 3c в электродуговой печи 1 переменного тока расплавляются загружаемые материалы, такие как, например, скрап. При производстве стали в электродуговой печи 1 переменного тока образуется не показанный здесь шлак или пеношлак.

На стенке 2а металлоприемника 2 печи, то есть на внешнем ограничении металлоприемника 2 печи размещены датчики 4а, 4b, 4с корпусного шума для измерения колебаний. Датчики 4а, 4b, 4с корпусного шума могут быть опосредованно и/или непосредственно связаны с металлоприемником 2 печи. Датчики 4а, 4b, 4с корпусного шума расположены, в частности, на противоположных электродам 3а, 3b, 3c сторонах стенки 2а. При этом датчики 4а, 4b, 4с корпусного шума предпочтительно выполнены как датчики ускорения и позиционированы выше пеношлака в металлоприемнике 2 печи. С каждым датчиком 4а, 4b, 4с корпусного шума ассоциирован электрод 3а, 3b, 3c, тем самым могут быть получены пространственно разрешенные информации о высоте шлака в трех зонах металлоприемника 2 печи, которые образованы вокруг каждого из электродов 3а, 3b, 3c.

Измеренные значения или сигналы датчиков 4а, 4b, 4с корпусного шума направляются по защищенным линиям 5а, 5b, 5c в оптическое устройство 6 и от него по световоду 7 направляются к вычислительному блоку 8. Сигнальные линии 5а, 5b, 5c проведены предпочтительно с обеспечением защиты от высокой температуры, электромагнитных полей, механической нагрузки и/или других нагрузок.

В показанном примере выполнения согласно фиг.1 на токоподводах электродов 3а, 3b, 3c предусмотрены сенсорные и регулировочные устройства 13а, 13b, 13c, с помощью которых могут измеряться и регулироваться ток и/или напряжение или поданная на электроды 3а, 3b, 3c энергия. Сенсорные и регулировочные устройства 13а, 13b, 13c связаны с блоком 8 регулирования сигнальными линиями 14а, 14b, 14с, выполненными, например, как кабель. Дополнительные сигнальные линии 14d, 14e, 14f служат для соединения сенсорных и регулировочных устройств 13а, 13b, 13c с устройством 9 управления или регулирования, которое получает от вычислительного блока 8 предписания регулирования. Устройство 9 управления или регулирования, кроме того, обозначается просто как устройство 9 регулирования. Альтернативно примеру выполнения по фиг.1, вычислительный блок 8 может быть составной частью устройства 9 управления или регулирования.

Датчики 4а, 4b, 4с корпусного шума, сенсорные и регулировочные устройства 13а, 13b, 13c, вычислительный блок 8, а также устройство 9 регулирования являются частью устройства 10, которое на фиг.1 указано пунктирными линиями.

С электродуговой печью 1 переменного тока ассоциированы, кроме того, устройства 15а, 15b, 15с распыления углерода, а также устройства 16а, 16b, 16с наддува кислорода.

В вычислительном блоке 8 регистрируются и оцениваются измеренные значения или сигналы датчиков 4а, 4b, 4с корпусного шума и сенсорных и регулировочных устройств 13а, 13b, 13c, чтобы определить высоту пеношлака в металлоприемнике 2 печи. Определенные датчиками 4а, 4b, 4с корпусного шума измеренные значения или сигналы коррелированы с высотой шлака, причем возможно разрешение по времени в диапазоне примерно от одной до двух секунд. Вычислительный блок 8 выдает по меньшей мере один сигнал регулирования или предписание регулирования, основываясь на текущей вычисленной высоте пеношлака на каждую зону в металлоприемнике 2 печи или с усреднением по зонам, на устройство 9 регулирования.

Устройство 9 регулирования регулирует согласно предписанию вычислительного блока 8 как подачу углерода и кислорода, так и длины электрической дуги электродов 3а, 3b, 3c через импеданс электродов 3а, 3b, 3c. Решающим для этого регулирования является временное различение между различными периодами развития пеношлака, так что электрическая дуга регулируется по-разному в зависимости от различных стадий шлакообразования. Устройство 9 регулирования предпочтительно включает в себя нечеткий регулятор 11.

Способ действий при регулировании электрической дуги электродов 3а, 3b и 3c поясняется на основе диаграммы на фиг.2, на которой относительная высота Hrel шлака нанесена в зависимости от времени t. Ось Х представляет время в секундах относительно начала процесса плавки в электродуговой печи 1 переменного тока. Измеренный сигнал трех датчиков 4а, 4b, 4с корпусного шума, то есть определенная характеристика высоты шлака для трех зон в металлоприемнике 2 печи указывается посредством трех осциллирующих линий А, В, С. При этом в развитии шлака можно различить, по существу, три различных стадии. Начальный период I или период создания шлака, в котором возрастает высота шлака, продолжается согласно фиг.2 до примерно 2450 секунд после начала процесса плавки. За ним следует процесс шлакообразования, в котором высота шлака с усреднением по времени остается, по существу, постоянной. Начиная от 3150 секунд после начала процесса плавки, в электродуговой печи 1 переменного тока начинается конечный период шлакообразования, в котором флуктуации высоты Hrel шлака особенно сильные, и усредненная относительная высота шлака несколько ниже, чем в периоде шлакообразования.

Ссылочной позицией S на фиг.2 обозначено заданное значение для относительной высоты Hrel шлака. Заданное значение S в трех периодах развития шлака является различным. Заданное значение S может альтернативно представлять собой заданный диапазон между допустимым минимальным значением и допустимым максимальным значением.

В начальном периоде I может возникнуть сильное вспенивание, однако в отдельных зонах, которые недостаточно нагреты, вспенивание сильно замедляется. В отношении начального периода I таким образом различаются четыре случая:

1) В первой зоне, как, например, таковая измеренного значения С, уровень шлака сильно завышен, в то время как в других обеих зонах уровень шлака является нормальным. В этом случае электрическая дуга на электроде 3с удлиняется.

2) Если во всех трех зонах измеряется превышенное состояние шлака, электрическая дуга всех трех электродов 3а, 3b, 3c удлиняется, что приводит к повышенной мощности излучения.

3) Если высота шлака слишком низкая, то осуществляется регулирование длины электрической дуги в зависимости от того, находятся ли большие комки скрапа вблизи электродов или стенки электрической дуги переменного тока. Если они находятся ниже электродов, то электрическая дуга сокращается, а если они находятся ближе к стенке, то электрическая дуга удлиняется.

4) Если высота шлака во всех зонах А, В, С слишком низка, то это означает, что расплав должен дольше нагреваться, тем самым не предпринимается никакое изменение относительно длины электрической дуги.

В периоде II шлакообразования, а также в конечном периоде III следует различать те же четыре случая, которые, однако, отчасти требуют отличающегося способа действий:

1) Если в по меньшей мере одной зоне состояние шлакообразования заметно выше, чем в других зонах, то обработка следует как в случае 1 для начального периода I.

2) Если все три зоны обнаруживают превышенный уровень шлакообразования, то обработка осуществляется как в случае 2 для начального периода I.

3) Если в по меньшей мере одной зоне происходит спад ниже заданного предписанного значения S, то длина электрической дуги соответствующего электрода 3а, 3b, 3c, который ассоциирован с этой зоной, уменьшается. Тем самым, мощность излучения соответственно корректируется вниз, чтобы обеспечить щадящий режим для стенок 2а.

4) И, наконец, если все фактические измеренные значения А, В, С для высоты Hrel шлака во всех зонах электродуговой печи 1 переменного тока спадают ниже заданного значения S, длины электрической дуги на всех трех электродах 3а, 3b, 3c снижаются и, тем самым, мощность излучения снижается до промежуточного реагирования шлака на введенный углерод.

Основанная на нечеткой логике система регулирования выдает корректирующие коэффициенты для отдельных длин электрической дуги, которые обрабатываются и устанавливаются в устройстве регулирования электродов. Существенным преимуществом регулирования длины электрической дуги является короткое время реакции порядка одной секунды. Тем самым можно особенно быстро реагировать на условия, преобладающие в металлоприемнике 2 печи. Настройка длины электрической дуги осуществляется, в частности, в комбинации с регулированием подачи углерода или кислорода и служит для оптимизации ввода мощности и, тем самым, для снижения потерь излучения на стенке электродуговой печи переменного тока.

Изобретение относится к области металлургии и может быть использовано для регулирования длины электрической дуги в электродуговой печи. В способе измеряют колебания в стенке металлоприемника печи, посредством которых определяют высоту (Hrel) шлака расплава, причем при отклонениях определенного фактического значения высоты (Hrel) шлака от заданного значения (S) выдают сигналы управления и/или регулирования, посредством которых настраивают длину электрической дуги по меньшей мере одного электрода посредством регулирования импеданса по меньшей мере одного электрода. Устройство содержит по меньшей мере один датчик корпусного шума для регистрации колебаний в стенке металлоприемника печи, вычислительный блок для вычисления фактического значения высоты (Hrel) шлака в металлоприемнике печи, и блок управления или регулирования для настройки длины электрической дуги по меньшей мере одного электрода посредством регулирования импеданса по меньшей мере одного электрода при отклонении фактического значения высоты (Hrel) шлака от заданного значения. Изобретение обеспечивает быстрое реагирование на изменение высоты шлака, при этом основанная на нечеткой логике система регулирования выдает корректирующие коэффициенты для отдельных длин электрической дуги за короткое время реакции порядка одной секунды. 3 н. и 25 з.п. ф-лы, 2 ил.

1. Способ регулирования длины электрической дуги в электродуговой печи (1), содержащей по меньшей мере один электрод (3а, 3b, 3с) для формирования расплава в металлоприемнике (2) печи, причем измеряют колебания в стенке (2а) металлоприемника печи, посредством которых определяют высоту (Hrel) шлака расплава, причем при отклонениях определенного фактического значения (А, В, С) высоты (Hrel) шлака от заданного значения (S) выдают сигналы (14d, 14е, 14f) управления и/или регулирования, посредством которых настраивают длину электрической дуги по меньшей мере одного электрода (3а, 3b, 3с) посредством регулирования импеданса по меньшей мере одного электрода (3а, 3b, 3с).

2. Способ по п. 1, отличающийся тем, что процесс расплавления подразделяют на по меньшей мере два, в частности три периода (I, II, III) развития шлака, и длину электрической дуги по меньшей мере одного электрода (3а, 3b, 3с) регулируют в зависимости от периода (I, II, III) развития посредством регулирования импеданса по меньшей мере одного электрода (3а, 3b, 3с).

3. Способ по п. 2, отличающийся тем, что на начальном периоде (I) развития шлакообразования при падении высоты (Hrel) шлака ниже заданного значения (S) длину электрической дуги по меньшей мере одного электрода (3а, 3b, 3с) уменьшают посредством регулирования импеданса по меньшей мере одного электрода (3а, 3b, 3с), если под по меньшей мере одним электродом (3а, 3b, 3с) находится твердый материал с высокой степенью кусковатости.

4. Способ по п. 2, отличающийся тем, что на начальном периоде (I) развития шлакообразования при падении высоты (Hrel) шлака ниже заданного значения (S) длину электрической дуги по меньшей мере одного электрода (3а, 3b, 3с) увеличивают посредством регулирования импеданса по меньшей мере одного электрода (3а, 3b, 3с), если твердый материал с высокой степенью кусковатости находится вблизи стенки (2а).

5. Способ по п. 2, отличающийся тем, что на начальном периоде (I) развития шлакообразования при падении высоты (Hrel) шлака ниже заданного значения (S) длину электрической дуги по меньшей мере одного электрода (3а, 3b, 3с) поддерживают неизменной и рабочее время по меньшей мере одного электрода (3а, 3b, 3с) увеличивают.

6. Способ по любому из пп. 2-5, отличающийся тем, что в периоде (II) шлакообразования и в конечном периоде (III) развития шлакообразования при падении высоты (Hrel) шлака ниже заданного значения (S) длину электрической дуги по меньшей мере одного электрода (3а, 3b, 3с) уменьшают посредством регулирования импеданса по меньшей мере одного электрода (3а, 3b, 3с).

7. Способ по любому из пп. 1-5, отличающийся тем, что при превышении высоты (Hrel) шлака заданного значения (S) длину электрической дуги по меньшей мере одного электрода (3а, 3b, 3с) увеличивают посредством регулирования импеданса по меньшей мере одного электрода (3а, 3b, 3с).

8. Способ по п. 6, отличающийся тем, что при превышении высоты (Hrel) шлака заданного значения (S) длину электрической дуги по меньшей мере одного электрода (3а, 3b, 3с) увеличивают посредством регулирования импеданса по меньшей мере одного электрода (3а, 3b, 3с).

9. Способ по любому из пп. 1-5, отличающийся тем, что при отклонениях высоты (Hrel) шлака от заданного значения (S) регулируют подачу углерода в электродуговую печь (1).

10. Способ по п. 6, отличающийся тем, что при отклонениях высоты (Hrel) шлака от заданного значения (S) регулируют подачу углерода в электродуговую печь (1).

11. Способ по п. 7, отличающийся тем, что при отклонениях высоты (Hrel) шлака от заданного значения (S) регулируют подачу углерода в электродуговую печь (1).

12. Способ по любому из пп. 1-5, отличающийся тем, что при отклонениях высоты (Hrel) шлака от заданного значения (S) регулируют подачу кислорода в электродуговую печь (1).

13. Способ по п. 6, отличающийся тем, что при отклонениях высоты (Hrel) шлака от заданного значения (S) регулируют подачу кислорода в электродуговую печь (1).

14. Способ по п. 7, отличающийся тем, что при отклонениях высоты (Hrel) шлака от заданного значения (S) регулируют подачу кислорода в электродуговую печь (1).

15. Способ по любому из пп. 1-5, отличающийся тем, что колебания в стенке металлопремника электродуговой печи (1) измеряют с помощью по меньшей мере одного датчика (4а, 4b, 4с) корпусного шума, в частности датчика ускорения.

16. Способ по п. 6, отличающийся тем, что колебания в стенке металлопремника электродуговой печи (1) измеряют с помощью по меньшей мере одного датчика (4а, 4b, 4с) корпусного шума, в частности датчика ускорения.

17. Способ по п. 7, отличающийся тем, что колебания в стенке металлопремника электродуговой печи (1) измеряют с помощью по меньшей мере одного датчика (4а, 4b, 4с) корпусного шума, в частности датчика ускорения.

18. Способ по любому из пп. 1-5, отличающийся тем, что электродуговая печь (1) имеет три электрода (3а, 3b, 3с), и высоту (Hrel) шлака определяют в зоне металлоприемника (2) печи, ассоциированной с соответствующим электродом (3а, 3b, 3с).

19. Способ по п. 6, отличающийся тем, что электродуговая печь (1) имеет три электрода (3а, 3b, 3с), и высоту (Hrel) шлака определяют в зоне металлоприемника (2) печи, ассоциированной с соответствующим электродом (3а, 3b, 3с).

20. Способ по п. 7, отличающийся тем, что электродуговая печь (1) имеет три электрода (3а, 3b, 3с), и высоту (Hrel) шлака определяют в зоне металлоприемника (2) печи, ассоциированной с соответствующим электродом (3а, 3b, 3с).

21. Способ по любому из пп. 1-5, отличающийся тем, что для регулирования длины электрической дуги по меньшей мере одного электрода (3а, 3b, 3с) используют регулятор (11) с нечеткой логикой.

22. Способ по п. 6, отличающийся тем, что для регулирования длины электрической дуги по меньшей мере одного электрода (3а, 3b, 3с) используют регулятор (11) с нечеткой логикой.

23. Способ по п. 7, отличающийся тем, что для регулирования длины электрической дуги по меньшей мере одного электрода (3а, 3b, 3с) используют регулятор (11) с нечеткой логикой.

24. Устройство (10) для регулирования длины электрической дуги в электродуговой печи способом по любому из пп. 1-23, содержащее

- по меньшей мере один датчик (4а, 4b, 4с) корпусного шума для регистрации колебаний в стенке (2а) металлоприемника (2) печи электродуговой печи (1), причем электродуговая печь (1) имеет по меньшей мере один электрод (3а, 3b, 3с) для формирования расплава в металлоприемнике (2) печи,

- вычислительный блок (8) для вычисления фактического значения (А, В, С) высоты (Hrel) шлака в металлоприемнике (2) печи,

- а также блок (9) управления или регулирования для настройки длины электрической дуги по меньшей мере одного электрода (3а, 3b, 3с) посредством регулирования импеданса по меньшей мере одного электрода (3а, 3b, 3с) при отклонении фактического значения (А, В, С) высоты (Hrel) шлака от заданного значения (S).

25. Устройство (10) по п. 24, отличающееся тем, что датчик (4а, 4b, 4с) корпусного шума представляет собой датчик ускорения.

26. Устройство по п. 24 или 25, отличающееся тем, что оно содержит регулятор (11) с нечеткой логикой.

27. Электродуговая печь (1), содержащая по меньшей мере один электрод (3а, 3b, 3с) для формирования расплава в металлоприемнике печи и устройство (10) для регулирования длины электрической дуги, выполненное по любому из пп. 24-26.

28. Электродуговая печь (1) по п. 27, отличающаяся тем, что она содержит три электрода (3а, 3b, 3с), причем для каждого электрода (3а, 3b, 3с) предусмотрен соответствующий датчик (4а, 4b, 4с) корпусного шума.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| JP 9229560 A, 05.09.1997 | |||

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ЭЛЕКТРОДУГОВОЙ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ | 2004 |

|

RU2268556C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 1991 |

|

RU2014762C1 |

Авторы

Даты

2016-12-27—Публикация

2012-03-20—Подача